通过GB、ISO标准计算同步齿形带传动的方法

同步带传动类型及及设计计算标准

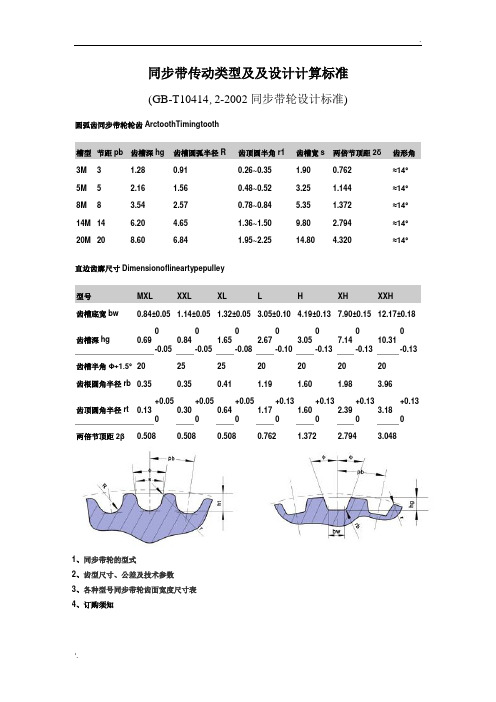

同步带传动类型及及设计计算标准(GB-T10414¸2-2002同步带轮设计标准)圆弧齿同步带轮轮齿ArctoothTimingtooth槽型节距pb齿槽深hg齿槽圆弧半径R齿顶圆半角r1齿槽宽s两倍节顶距2δ齿形角3M3 1.280.910.26~0.35 1.900.762≈14°5M5 2.16 1.560.48~0.52 3.25 1.144≈14°8M8 3.54 2.570.78~0.84 5.35 1.372≈14°14M14 6.20 4.65 1.36~1.509.80 2.794≈14°20M208.60 6.84 1.95~2.2514.80 4.320≈14°直边齿廓尺寸Dimensionoflineartypepulley型号MXL XXL XL L H XH XXH齿槽底宽bw0.84±0.05 1.14±0.05 1.32±0.05 3.05±0.10 4.19±0.137.90±0.1512.17±0.18齿槽深hg0.6900.841.652.673.057.1410.31-0.05-0.05-0.08-0.10-0.13-0.13-0.13齿槽半角Φ+1.5°20252520202020齿根圆角半径rb0.350.350.41 1.19 1.60 1.98 3.96齿顶圆角半径rt0.13+0.050.30+0.050.64+0.051.17+0.131.60+0.132.39+0.133.18+0.13 0000000两倍节顶距2β0.5080.5080.5080.762 1.372 2.794 3.0481、同步带轮的型式2、齿型尺寸、公差及技术参数3、各种型号同步带轮齿面宽度尺寸表4、订购须知圆弧齿轮传动类型:1)圆弧圆柱齿轮分单圆弧齿轮和双圆弧齿轮。

齿条齿轮标准

齿条齿轮标准齿条齿轮是一种传动装置,常用于机械设备中。

以下是关于齿条齿轮标准的相关参考内容。

一、国际标准1. ISO 6336-1:2019 《齿轮计算——齿轮齿根强度和轮齿弯曲强度的计算方法》:该标准规定了齿轮齿根强度和轮齿弯曲强度的计算方法和公式。

2. ISO 6336-3:2019 《齿轮计算——第3部分:齿轮强度和安全系数的计算》:该标准规定了齿轮强度和安全系数的计算方法,包括静态载荷、疲劳载荷和冲击载荷。

3. ISO 1328-1:2013 《齿轮精度——第1部分:定义和检验方法》:该标准规定了齿轮的精度等级和相关的检验方法,包括齿廓测量、中心距测量和轴向测量等。

二、国内标准1. GB/T 10095-2008 《齿轮及齿轮传动》:该标准是中国的齿轮传动设计与计算的基本标准,包括齿轮传动的构造、齿轮精度等级、齿形和材料等要求。

2. GB/T 3431-2013 《直齿圆柱齿轮齿形参数》:该标准规定了直齿圆柱齿轮的齿形参数,包括齿跟高度系数、齿顶高度系数和齿根高度系数等。

3. GB/T 3432-2013 《直齿圆柱齿轮检验方法》:该标准规定了直齿圆柱齿轮的检验方法,包括齿轮基本尺寸的测量、齿距测量和齿廓测量等。

三、行业标准1. JB/T 10095-2008 《轴传动接箍标准》:该标准规定了齿条齿轮传动中轴传动接箍的设计和制造要求,包括材料、尺寸和加工精度等。

2. JB/T 10096-1993 《齿轮传动设计手册》:该标准是齿轮传动设计的手册,包括齿轮传动的基本知识、设计原则和计算方法等。

四、相关文献和参考书籍1. 《齿轮设计手册(第4版)》:该书是齿轮设计方面的经典著作,包括齿轮设计的基本原理、计算方法和实例分析等。

2. 《齿轮传动与传动齿轮的制造》:该书详细介绍了齿轮传动的理论和制造技术,包括齿轮设计、制造工艺和品质保证等。

3. 《齿轮设计与制造》:该书以实际案例为背景,介绍了齿轮设计和制造的技术要点,包括齿轮材料、齿轮加工和齿轮磨削等。

曲线齿同步带传动 编制说明

《同步带传动G、H、R、S齿型曲线齿同步带与带轮》编制说明(征求意见稿)一、工作简况1、任务来源根据“国家标准委关于下达2018年第二批国家标准制修订计划的通知(国标委综合〔2018〕41号)”,由全国带轮与带标准化技术委员会归口,同步带传动分技术委员会负责执行的国家标准《同步带传动G、H、R、S齿型曲线齿同步带与带轮》计划,项目编号为20180700-T-604,于2020年完成标准修订和上报工作。

2、主要工作过程随着我国制造强国、质量强国和国家标准化战略深入实施,我国带轮与带行业得到了飞速发展,曲线齿同步带传动应用行业多年,其齿形设计合理,无论在传动精度、噪音、使用寿命方面均较梯形齿同步带有大幅提升,已广泛应用于机械传动应用领域,目前标准中同步带与带轮缺失关键产品技术内容,难以规范相应产品生产和质量要求,为提升我国曲线齿同步带与带轮产品质量,规范行业健康发展,对标国际标准,完善国家标准体系,提高我国企业在国际市场竞争能力,由同步带传动分技术委员会在通过对行业企业、主机厂调研、征求全体委员意见基础上,确定对此项标准进行制定。

制定计划下达后,秘书处于2018年7月18日在行业内广泛征集参加本标准起草工作组成员单位,2018年7月成立了标准起草工作组,工作组在实际调研、资料收集及分析基础上,召开了若干次会议,完成了标准征求意见稿。

工作组草案阶段:2019年6月3日,在湖北宜昌市召开了《同步带传动G、H、R、S齿型曲线齿同步带与带轮》等标准起草工作组会议,共有11个单位13名代表参加了会议,经过各位参会代表认真讨论,形成了标准草案稿2。

与会代表对《同步带传动G、H、R、S齿型曲线齿同步带与带轮》标准草案稿提出修改意见如下:1)修改了标准名称,改为两段式;2)前言中技术差异没有识别完整;3)范围处应增加具体齿形表述;4)带齿尺寸图示中应增加节距示意;5)统一规范带长测量表述;6)删除带长测量中齿侧间隙表达;7)标准中部分内容与国际标准翻译进一步核实;8)调整文本结构与国际标准一致;9)其它编辑性修改。

同步齿形带的计算与选型【纯经验】

同步带传动是一种带齿与带轮齿槽的啮合传动。

与齿轮啮合传动相比,它也具有瞬时速度均匀(即同步性好)和传动效率高的优点,但更比齿轮传动速比范围大、允许线速度高、轮距大、传动噪音小、功率与重量的比值大,且不需润滑、更换方便、价格低廉。

因而得到了广泛的应用。

1、同步带传动类型的选择同步带基本上都已标准化。

同步带分两大类:梯形齿形同步带和圆弧形齿形同步带。

梯形齿同步带造相对容易些,价低,但齿根应力集中,影响了承载能力和寿命,同时较大的振动、噪音和干涉也影响了带速;而弧形齿同步带应力分布较合理,干涉量也较小,其寿命比梯形齿提高约一倍。

所以,一般应选用弧形齿同步带,特别是负载较大时。

2、同步带轮型号的确定同步带轮的齿形型号和节距等啮合参数与同步带的相同,需要确定的只是齿数(或直径)和结构等。

同步带轮的齿数(或直径)一般是先确定小轮的齿数,再按传动比来定大轮齿数。

为了保证同步带的应有寿命,小同步带轮的直径要大于上表中的允许最小弯曲直径,再折算成最小齿数(盖奇同步带轮最小齿数)。

只要结构和成本允许,从同步带的寿命考虑,小轮的齿数比允许的最小齿数稍多些为好。

小轮的齿数确定后,根据传动比就可确定大轮的齿数了。

再根据结构确定两带轮的中心距,按同步带的节距计算出节线长度或总齿数。

至此,传动参数就全部确定完了。

同步带轮的结构有很多种,从形状上可分为无凸缘的(即只有两端带挡片的轮齿部分)和有凸缘的(即除了有两端带挡片的轮齿部分外还有一段圆柱凸缘)。

从与轴联结的方式看,可分三种:即螺钉、键和涨套(即所谓的免键联结)。

可以参考:同步带轮与轴连接方式螺钉连接简单,易装卸,但轴轮同心度差,且轴上要加工出对应的扁方或窝;键联结的优劣不言而喻;涨套联结性能虽好,但成本高。

根据设备结构的具体情况,按上面的分析就可确定同步带轮的结构和型号。

同步齿形带的计算与选型竖直方向设计要求:托盘及商品自重20kg (196N ),滑块运动1250mm 所需时间6s 。

齿轮齿条传动过程中是怎么计算的

齿轮齿条传动过程中是怎么计算的齿轮齿条传动是一种常见的机械传动方式,广泛应用于各种机械装置中。

它通过齿轮齿条的啮合形成传动,将驱动力传递给被传动部分。

在设计和计算齿轮齿条传动时,需要考虑一系列参数和因素,包括齿轮模数、齿数、啮合角、压力角等。

本文将介绍齿轮齿条传动的计算方法和相关参数。

首先需要了解的是一些基本概念和术语:1. 齿轮模数(Module):齿轮模数是指齿轮齿条传动中齿轮齿数与其分度圆直径的比值。

通常用符号m表示。

模数是确定齿轮尺寸和传动比的重要参数。

2. 齿数(Number of teeth):齿数是指齿轮上齿的数量。

齿数通常用符号z表示。

3. 锥角(Pressure angle):指齿轮齿条传动中齿轮齿面上法线与切线之间的夹角。

通常用符号α表示。

4. 圆周速度(Peripheral velocity):指齿轮齿条传动中两个啮合齿轮分度圆上点的速度。

圆周速度是计算齿轮传动时的重要参数。

5. 啮合角(Pressure angle):指两个啮合齿轮轴线的夹角。

通常用符号β表示。

1.齿轮模数的选择:根据传动比和工作条件选择合适的齿轮模数。

一般来说,齿轮模数越大,齿轮尺寸越大,传动能力越强。

2.齿轮齿数的确定:根据传动比和齿轮模数计算齿轮齿数。

一般情况下,齿数为整数。

3.齿轮副的选择:根据工作条件和传动要求选择合适的齿轮副类型,如直齿轮副、斜齿轮副、锥齿轮副等。

不同类型的齿轮副具有不同的应用特点和适用范围。

4.齿轮啮合角和压力角的计算:根据齿轮模数、齿数和齿轮副类型计算齿轮的啮合角和压力角。

这两个参数影响着齿轮传动的平稳性和传动效率。

5.齿轮啮合的计算:根据齿轮齿数、模数、啮合角等参数计算齿轮的几何尺寸,包括齿高、齿根径等。

6.齿轮传动的力学计算:根据预定的传动功率、转速和工作条件计算齿轮的传动力学参数,如转矩、齿轮强度等。

7.齿轮传动的动力学计算:根据齿轮的几何参数和运动条件进行动力学计算,包括速度、加速度、振动等。

齿轮设计的一般步骤

1、根据负载、以及运动状态(速度、是垂直运动还是水平运动)来计算驱动功率2、初步估定齿轮模数(必要时,后续进行齿轮强度校核,若在强度校核时,发现模数选得太小,就必须重新确定齿轮模数,关于齿轮模数的选取,一般凭经验、或是参照类比,后期进行安全校核)3、进行初步的结构设计,确定总传动、以及确定传动级数(几级传动)4、根据总传动比进行分配,计算出各级的分传动比5、根据系统需要进行详细的传动结构设计(各个轴系的详细设计),这样的设计一般还在总装图上进行。

6、在结构设计的时候,若发现前期的参数不合理(包括齿轮过大、相互有干涉、制造与安装困难等),就需要及时的返回上面程序重新来过7、画出关键轴系的简图(一般是重载轴,当然,各个轴系都做一遍当然好),画出各个轴端的弯矩图、转矩图,从而找出危险截面,并进行轴的强度校核&低速轴齿轮的强度校核9、安全无问题后,拆分零件图渐开线圆柱齿轮传动设计程序主要用于外啮合渐开线圆柱标准直齿齿轮传动设计、渐开线圆柱标准斜齿齿轮传动设计和渐开线圆柱变位齿轮传动设计。

程序中的各参数和各设计方法符合相关的国家标准,即:渐开线圆柱齿轮基本轮廓(GB/T1356— 2001)、渐开线圆柱齿轮模数(GB/T1357 — 1987等效采用ISO54— 1977),以及《渐开线圆柱齿轮承载能力计算方法》(GB/T3480 — 1997等效ISO6336— 1966)、渐开线圆柱齿轮精度( GB/T10095 — 2001等效 ISO1328— 1997)。

程序根据输入的齿轮传动设计参数和相关设计要求,进行齿轮几何尺寸的计算、齿轮接触疲劳强度校核和弯曲疲劳强度校核的计算,以及相关公差值的计算等。

整个设计过程分步进行,界面简洁,操作方便硬齿面齿轮风力发电增速齿轮箱中,其输入轴承受叶片传过来的轴向力、扭矩和颠覆力矩。

中间轴上的齿轮承受输入端传过来的力矩和输出端刹车时传过来的刹车力矩。

输出轴上的齿轮承受中间轴传过来的扭矩,同时也承受输出端刹车时带来的刹车力矩。

同步皮带计算方式 -回复

同步皮帶計算方式-回复“同步皮带计算方式”是指在机械设计中,通过一系列计算步骤确定同步皮带的尺寸和传动参数。

同步皮带是一种具有齿轮形状的皮带,常用于传递功率和运动。

本文将一步一步回答如何计算同步皮带的尺寸和传动参数。

第一步:确定传动方案在进行同步皮带计算之前,首先需要确定传动方案。

传动方案包括确定传动比、驱动轴和被动轴的转速、所需的传动功率等。

传动方案的确定应基于具体需求和设计要求。

第二步:选择同步皮带类型根据传动方案和设计要求,选择适合的同步皮带类型。

同步皮带根据齿型和尺寸不同,可分为广义齿同步皮带和小模数齿同步皮带两大类。

根据具体传动要求,选择适当的同步皮带类型。

第三步:计算传动比根据已确定的传动方案,计算传动比。

传动比通常表示为被动轴的转速与驱动轴转速之比。

传动比的计算公式为:传动比= 被动轴转速/ 驱动轴转速通过测量或检测,获取被动轴和驱动轴的转速,并带入上述公式进行计算。

第四步:计算传动功率根据设计要求和传动方案,计算所需的传动功率。

传动功率是指在传动过程中,由驱动轴传递给被动轴的功率。

传动功率可以通过以下公式进行计算:传动功率= 转矩x 角速度其中,转矩可以通过测量或计算得到,角速度可以通过转速计算得到。

第五步:确定皮带速比根据传动比和转速计算结果,确定皮带速比。

皮带速比是指被动轴的线速度与驱动轴线速度之比。

根据选择的同步皮带类型和传动比,可以查找相应的皮带速比表格或计算公式,确定实际的皮带速比。

第六步:计算皮带长度根据皮带速比和设计要求,计算同步皮带的长度。

同步皮带的长度决定了驱动轴和被动轴之间的距离。

在计算过程中,需要考虑皮带的伸长系数和安装张紧度。

皮带长度的计算公式为:皮带长度= (中心距离+ 2 x 同步带长度误差)x πx 皮带速比/ 2其中,中心距离指被动轴和驱动轴之间的距离,同步带长度误差是指因为同步带安装和使用的伸长或缩短。

第七步:计算齿数根据已知的传动比和计算结果,确定驱动轮和从动轮的齿数。

同步带传动计算方法

同步带传动计算方法

齿轮带传动是机械工程中重要的传动方式,它具有结构简单,重量轻,同时又不会产生污染,节省能量的优点,因此被广泛使用于机械设备的传

动系统中。

在计算机齿轮带传动时,需要考虑以下几个要素:

1.同步带传动的载荷。

首先要计算同步带传动设备的负载情况,以确

定它能否正常工作,载荷的大小决定了齿轮带的使用寿命,以及传动部件

的其他参数。

2.传动件的尺寸。

传动件的尺寸与负载重要相关,它要根据驱动件和

被驱动件的实际尺寸设计,使得传动系统能够获得最大的系统利用率。

3.带轮的转速。

齿轮带传动中的带轮转速会影响传动效率,尤其是齿

轮带传动的气动和电动系统,因此应尽量保持带轮转速的变化幅度小。

4.特性参数。

特性参数,包括齿轮带的刚度、弹性和摩擦系数等,是

决定传动效率的重要因素,应根据具体情况选择合适的特性参数。

5.齿轮带设计。

齿轮带设计是指齿轮带轮子、齿条、齿顶弯曲度等,

这些要素已经影响齿轮带的性能,传动的精度和扭矩平衡。

以上就是同步带传动计算方法的各种情况,一般情况下,计算带传动

的最佳参数,还需要根据具体情况。

各种同步带轮的计算公式全解

各种同步带轮的计算公式全解同步带轮是用于传动的一种机械元件,在工程中广泛应用,常见于各种机械设备中。

在设计和制造同步带轮时,需要进行一系列的计算和公式推导。

本文将全面介绍各种同步带轮的计算公式,包括齿数的计算、传动比的计算、工作直径的计算等。

以下是针对不同方面的同步带轮计算公式全解。

齿数的计算:同步带轮的齿数是指同步带轮上的齿数,需要根据实际情况进行计算。

齿数的计算公式如下:齿数=(带轮的直径*π)/(模数*齿形系数)其中,模数是带轮的参数之一,齿形系数是带轮的参数之一,一般取值范围为0.9-1.25传动比的计算:传动比是指同步带轮之间的速度比,需要根据实际应用需求进行计算。

传动比的计算公式如下:传动比=(驱动轮的齿数/被驱动轮的齿数)=(驱动轮的周速度/被驱动轮的周速度)其中,驱动轮是指带动同步带的轮,被驱动轮是指被同步带带动的轮。

工作直径的计算:同步带轮的工作直径是指同步带轮上的有效直径,需要根据实际情况进行计算。

工作直径的计算公式如下:工作直径=带轮的直径+(带轮上齿形部分的厚度*2)其中,带轮的直径是制造同步带轮时确定的参数之一,齿形部分的厚度是指同步带轮上的齿部分的厚度。

最大压力角的计算:最大压力角是指同步带轮进行传动时,接触点处的压力角。

最大压力角的计算公式如下:最大压力角=arctan((cosα+cosβ)/(sinα+sinβ))其中,α为驱动轮的压力角,β为被驱动轮的压力角。

轮齿高度的计算:轮齿高度是指同步带轮上齿部分的高度,需要根据实际情况进行计算。

轮齿高度的计算公式如下:轮齿高度=1.25*模数其中,模数是制造同步带轮时确定的参数之一带轮宽度的计算:带轮宽度是指同步带轮上带的宽度,需要根据实际情况进行计算。

带轮宽度的计算公式如下:带轮宽度=带轮直径*π+2*(带轮齿数/模数)*sin[180°/(带轮齿数/模数)]其中,带轮直径是制造同步带轮时确定的参数之一,带轮齿数是同步带轮上的齿数,模数是制造同步带轮时确定的参数之一以上是针对各种不同方面的同步带轮的计算公式全解。

各种同步带轮的计算公式

各种同步带轮的计算公式同步带轮是一种传动装置,它可以通过同步带的传动方式将动力从一个轴传递到另一个轴。

同步带轮广泛应用于各种机械领域,例如汽车、印刷机械、包装机械等。

在使用同步带轮时,需要根据实际情况计算同步带轮的参数,以确保传动的效率和准确性。

下面将介绍一些常用的同步带轮计算公式。

1.齿距公式:同步带轮的齿距是同步带轮控制传动速比的主要参数。

齿距根据所需的传动比计算,其计算公式如下:齿距=带长/带数其中,带长表示同步带的周长,带数表示同步带的齿数。

2.带长计算公式:带长是同步带的周长,通常使用下面的公式来计算:带长=(2×中心距)+(π×(大轮直径-小轮直径))/2其中,中心距表示同步带轮的轴心距离,大轮直径和小轮直径分别表示同步带轮的直径。

3.周速比计算公式:周速比是指同步带轮之间的转速比,通常使用如下的公式计算:周速比=大轮齿数/小轮齿数其中,大轮齿数和小轮齿数分别表示同步带轮的齿数。

4.齿数计算公式:齿数是同步带轮的一个重要参数,齿数决定了同步带轮的传动比。

大轮齿数和小轮齿数的计算公式如下:大轮齿数=周速比×小轮齿数小轮齿数=大轮齿数/周速比5.中心距计算公式:中心距是同步带轮之间的轴心距离,根据传动结构的要求,可以使用以下公式计算中心距:中心距=(带长/2)+((大轮直径+小轮直径)/2)其中,带长表示同步带的周长,大轮直径和小轮直径分别表示同步带轮的直径。

这些是一些常用的同步带轮计算公式,通过这些公式可以计算同步带轮的齿距、带长、周速比、齿数和中心距等关键参数。

在实际应用中,有时还需要考虑其他因素,例如同步带的材质、轮胎的厚度和形状等,来进一步优化同步带轮的设计和选择。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

通过GB、ISO标准计算同步齿形带传动的方法

摘要:我国从六十年代初期开始研制和使用一种新型的带传动,即同步带传统(齿形带、准时带)。

由于现代机械工业发展不断加快,同步带传动技术引起高度注意和重视,它在仪表、计算机和各类机械,尤其是汽车涂装生产线中得到广泛应用。

笔者通过总结ISO5295、5296及GB/T11362-2008等标准中关于设计和计算同步磁性带传动的公式和数表,得出一套同步齿形带传动的计算和校核方法。

关键词:ISO标准;GB标准;同步带传动;齿形带;方法;设计

引言

同步齿形带传动它综合了带、链传动的优点的一种新型啮合传动。

其优势:传动效率高,一般可达98%,相比普通的三角带为95%;无滑动,传动比较准确;传动平稳,噪声小;速比范围大,最高线速度可达50m/s,速比可达10倍;结构紧凑,不需要润滑,可在恶劣环境下工作。

ISO5295:1987标准中对同步带传统的计算准则给予了解释。

1.ISO标准计算同步齿形带传动的方法

1.1计算功率

根据上述实例,我们对标准滚床工件(含撬体)最大重力600KG*10=6000N,滑撬重要为600KG,滚床输送速度为24m/min,假设每日工作时间未16h,滚床启动时间为1s,角速度为0.378rad/s,电机效率为85%,通过公式套用计算可的驱动功率为301w,考虑到电机频繁启动,因此选取0.37KW电机。

3.同步齿形带传动的任务与方向

随着我国机械工业发展迅速,针对同步带存在的一些问题,应加大开展研究工作,提高同步带的质量及增加其品种,致力于研究出高速大功率的同步带。

我认为可以从以下几个方面进行:①对同步带工作原理及设计方面进行深入。

带齿与带轮的啮合传动方式,对同步带传动性能必然会产生一些影响,这种程度又与齿形及齿带和带轮的结构、尺寸、材料等因素紧密相连,因此我们必须进行研究,掌握之间的关系,便于设计出科学、合理的同步带。

②对带轮结构方面。

带轮轮齿的形状和结构要求,有利于提高同步带的疲劳程度、寿命等,当带速不高时带齿进入带轮齿槽所产生的气流,可以清理槽中的杂物,这种情况对于工作时有利的,如果当带速告诉运转时,齿槽中的空间来不及排除,受到快速压缩而产生的噪声,因此,我们应该深入的对告诉传动的带轮结构进行研究。

参考文献:

[1]雒运强主编.《机械切削工人常用计算手册第2版》,2011年

[2]ISO/TC41.Synchronous belt drives-Calculation of power rating and drive center distance. ISO5295:1987 .

[3]李威,李树军,罗辉.同步带传动标准参数的分析[J].机械制造,2010(08)

[4]曹助家,杨宗栋.同步带传动设计计算新方法(一)[J].制造技术与机床,1990(01)。