机械原理课程设计插床机械设计

机械原理课程设计插床

机械原理课程设计插床一、课程目标知识目标:1. 理解并掌握插床的基本工作原理和结构组成;2. 学习并掌握插床操作的基本步骤和机械加工中的安全技术;3. 掌握运用机械原理解决实际插床操作中问题的方法。

技能目标:1. 能够正确操作插床,完成简单的金属切削加工;2. 能够根据加工要求,合理选择和安装插床刀具;3. 能够分析插床加工过程中的常见问题,并采取相应措施解决。

情感态度价值观目标:1. 培养学生对机械原理和机械加工的兴趣,激发其探索精神和创新意识;2. 增强学生的安全意识,培养其认真负责的工作态度;3. 提高学生的团队合作能力和解决问题的自信心。

课程性质:本课程为实践性较强的学科,注重理论联系实际,培养学生动手操作能力和解决实际问题的能力。

学生特点:高年级学生,具备一定的机械基础知识,具有较强的学习能力和动手能力。

教学要求:结合课本内容,注重实践操作,通过实际操作让学生深入了解插床的工作原理和操作技巧,提高学生的实际操作能力和安全意识。

在教学过程中,将课程目标分解为具体的学习成果,便于教学设计和评估。

二、教学内容1. 理论知识:- 插床的基本原理:参照课本第三章第二节,讲解插床的工作原理、分类及结构组成;- 刀具选择与安装:结合课本第四章第一节,介绍插床刀具的类型、选用原则及安装方法;- 安全技术:依据课本第十二章,阐述插床操作过程中的安全注意事项及事故预防措施。

2. 实践操作:- 插床操作步骤:按照课本第五章,让学生实际操作插床,掌握基本操作流程;- 加工工艺:结合课本第六章,教授简单零件的加工工艺,提高学生实际加工能力;- 问题分析与解决:针对实际操作过程中可能出现的问题,指导学生参照课本内容进行分析和解决。

3. 教学进度安排:- 理论部分:共计4课时,分别讲解插床原理、刀具选择与安装、安全技术;- 实践部分:共计8课时,分阶段进行插床操作、加工工艺学习和问题分析。

教学内容依据课程目标,结合课本章节,科学系统地组织,旨在确保学生掌握插床相关知识和技能。

机械原理课程设计-插床导杆机构设计.docx

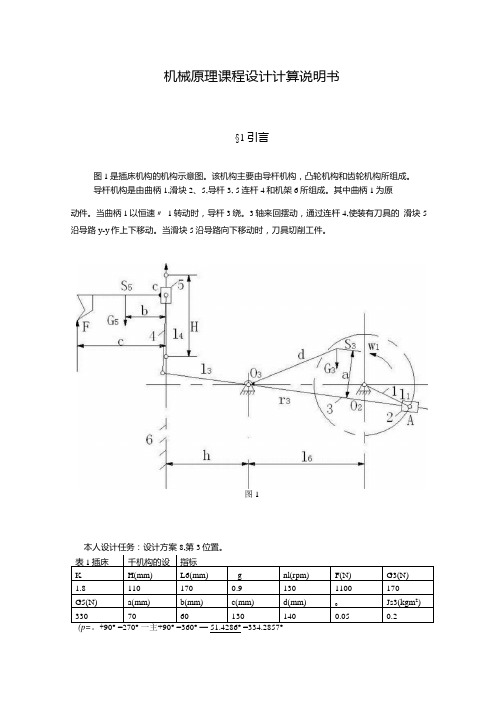

机械原理课程设计计算说明书§1引言图1是插床机构的机构示意图。

该机构主要由导杆机构,凸轮机构和齿轮机构所组成。

导杆机构是由曲柄1,滑块2、5,导杆3, 5连杆4和机架6所组成。

其中曲柄1为原动件。

当曲柄1以恒速〃1转动时,导杆3绕。

3轴来回摆动,通过连杆4,使装有刀具的滑块5沿导路y-y作上下移动。

当滑块5沿导路向下移动时,刀具切削工件。

图151.4286° =334.2857°| o 2 23= 2 血1 = 2.3.14159」3° =13.6136 (rad/s)160 60表中:K——行程速度变化系数;H——滑块5的冲程;,6 =o3 --------- 饺链中心。

2和。

3之间的距离;等I B C/lo3 B杆长比;---曲柄1的转速;F——切削力;G3——导杆3的重量;Gg ------ 滑块5的重量;O——机器运转的不均匀系数;Js3 ——导杆3对其质心轴的转动惯量;§ 2插床导杆机构综合及运动分析一、已知条件行程速度变化系数K,饺链中心。

2和。

3之间的距离,6,滑块5的冲程H,杆长比& 滑块5沿导路方向y—y垂直于导杆3摆角巾的分角线。

3。

2,并使导杆机构在整个行程中都能得到较小的压力角,曲柄转速〃1及指定的相对运动图解法的作业位置。

二、插床导杆机构的综合如图 1 所示,简记/[ = l o2 A ',3 =,o3 B '=,BC ',6 =o3 , h= l oo^根据给定的已知条件,可按下列步骤确定插床导杆机构的有关尺寸1)计算极位角e及导杆摆角WW=0=1XO°KT =1湘° L8T =51.4286°(1)K+1 1.8+1式中:K为行程速度变化系数2)求ZiI =/sin 妇7»布51.4286°=73 7602 (mm) (2)16 2 2式中:16为饺链中心。

机械原理课程设计插床机构

120

90

60

L1(mm)

80

75

70

65

2

四种方案的推程运动规律:

1、等加速等减速

2、余弦

3、正弦

4、五次多项式

回程运动规律:

修正后的等速回程

取

正弦加速度加速阶段( ):

等速阶段

正弦加速度减速阶段( ):

所得数据如下:

设计数据

中心距Lo2o4(mm)

100

85

105

85

滚子半径rt(mm)

15

-21.313

-6.71407

240

250

260

270

280

290

0.67612

3.518877

3.664321

35.32776

65.49856

93.02972

300

310

320

330

340

350

117.573

138.7052

156.0211

169.1897

177.9851

182.3018

D组:

0

10

各方案滑块C的位移和速度变化规律曲线,即S5、S5’的变化规律如下图:

A组

B组:

C组

D组

三、在插床工作过程中,插刀所受的阻力变化曲线如图

A组:

0

10

20

30

40

50

259.3098

255.3141

245.8876

231.1217

211.3963

187.164

60

70

80

90

100

110

158.9173

插床的机械原理课程设计

插床的机械原理课程设计一、课程目标知识目标:1. 学生能理解插床的基本结构组成及其工作原理;2. 学生能掌握插床的主要机械部件名称及其功能;3. 学生能了解插床在制造业中的应用和重要性。

技能目标:1. 学生能够运用所学知识,分析并解释插床机械运动的过程;2. 学生能够通过实际操作,掌握插床的安全操作规程和简单维护方法;3. 学生能够通过小组合作,设计并制作简单的插床模型,培养动手能力和团队协作能力。

情感态度价值观目标:1. 学生能够培养对机械原理学习的兴趣,增强探索精神和创新意识;2. 学生能够树立安全意识,养成严谨的科学态度和良好的操作习惯;3. 学生能够认识到插床在国民经济中的地位,培养爱国主义情怀和民族自豪感。

课程性质分析:本课程为机械原理实践课,注重理论联系实际,通过讲授、演示、实践等教学手段,使学生掌握插床的基本原理和操作技能。

学生特点分析:学生为初中年级,具备一定的物理知识和动手能力,对新鲜事物充满好奇,但注意力集中时间有限,需要通过趣味性和实践性强的教学活动激发学习兴趣。

教学要求:结合学生特点,注重启发式教学,引导学生主动参与,提高课堂互动性。

强调实践操作,培养学生动手能力,同时关注安全意识和团队协作能力的培养。

通过教学评估,确保课程目标的实现。

二、教学内容1. 插床概述- 插床的定义、分类及用途;- 插床在机械加工中的地位与作用。

2. 插床的结构与工作原理- 插床的主要部件及其功能;- 插床的工作原理及运动分析。

3. 插床的操作与维护- 插床的操作规程及注意事项;- 插床的日常维护与保养。

4. 插床的应用案例- 插床在实际加工中的应用实例;- 插床加工零件的工艺流程。

5. 插床模型设计与制作- 小组合作设计插床模型;- 动手制作插床模型,并进行调试。

教学大纲安排:第一课时:插床概述及用途;第二课时:插床结构与工作原理;第三课时:插床操作与维护;第四课时:插床应用案例分析与讨论;第五课时:插床模型设计与制作。

机械原理课程设计—插床机构说明书

机械原理课程设计一插床机构说明书机械原理课程设计第二章插床主体机构尺寸综合设计机构简图如下:已知OQ2 =150mm, BC/B02=1,行程H=100mm,行程比系数K=2,根据以上信息确定曲柄O i A, BC,B02长度,以及。

2到YY轴的距离1. O i A长度的确定77貝上樣限机械原理课程设计图1极限位置由K =(180° R/(180° -二),得极为夹角:— 60°,首先做出曲柄的运动轨迹,以01为圆心,O1A为半径做圆,随着曲柄的转动,有图知道,当O?A转到O2A1,于圆相切于上面时,刀具处于下极限位置;当O2A转到O2A2,与圆相切于下面时,刀具处于上极限位置。

于是可得到O2A与O2A2得夹角即为极为夹角V -60°。

由几何关系知,• A1O1O2 =/A2O Q2,于是可得,.AO1O2 =/A2O I O2=60°。

由几何关系可得:O1A1 = cosr •O1O2代入数据,O1O2=150mm,v - 600,得O i A = 75mm即曲柄长度为75 mm2.杆BC、BO2的长度的确定机械原理课程设计由图2知道,刀具处于上极限位置C2和下极限位置C i时,CG长度即为最大行程H=100 mm,即有C1C2=100mm。

在确定曲柄长度过程中,我们得到/ A1O1O2 ZA2O1O^600,那么可得到.BQ2B2 =60°,那么可知道三角形:B i B2O2等边三角形。

又有几何关系知道四边形B1B2C2C1是平行四边形,那么B2B^C2C1,又上面讨论知.B1 B2O2为等边三角形,于是有BQ2二B2B J,那么可得到B2O2 = 100mm,即BO^ 100mm又已知BC/BO2=1于是可得到BC = BO2 =100mm即杆BC,BO2的1mm。

3.02到YY轴的距离的确定机械原理课程设计图3 02到丫丫轴的距离有图我们看到,YY轴由y i y i移动到yy过程中,同一点的压力角先减小,后又增大,那么在中间某处必有一个最佳位置,使得每个位置的压力角最佳。

机械原理课程设计插床机构设计

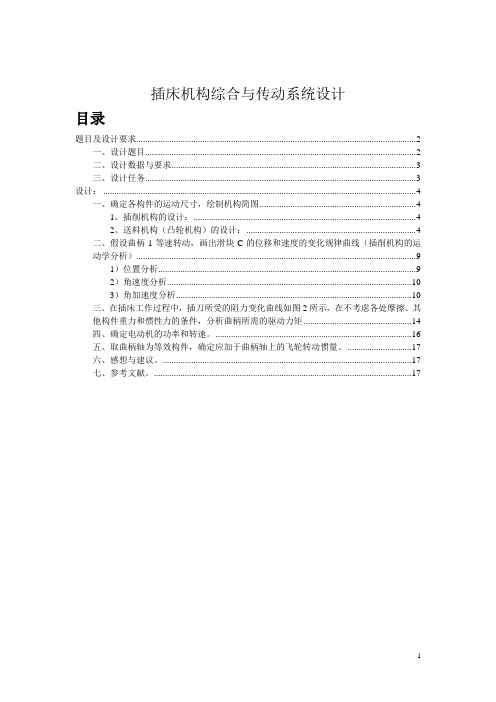

深航北方科技学院课程名称机械原理课程设计插床机构设计题目名称插床机构设计学生学院机械工程系专业班级学号学生姓名指导教师一设计任务书 (1)1、工作原理 (1)2、设计数据 (2)二参数设计 (3)1.倒杆机构的方案选型 (3)(1)方案I (3)(2)方案II (3)(3)方案III (4)2、导杆机构分析与设计 (4)(1)导杆机构尺寸计算 (4)(2)导杆在1位置的运动分析 (5)1)速度分析 (5)3)加速度分析 (6)(2)凸轮机构设计 (7)(1) 确定凸轮机构的基本尺寸 (7)(2) 凸轮廓线的绘制 (9)(4)齿轮的设计计算 (11)1)设计原理 (11)2)小齿轮参数计算 (11)3)大齿轮参数计算 (11)三小结 (13)一设计任务书1、工作原理插床机械系统的执行机构主要是由导杆机构和凸轮机构组成。

图1.1为其参考示意图,电动机经过减速传动装置(皮带和齿轮传动)带动曲柄3转动,再通过导杆机构使装有刀具的滑块5沿导路y—y作往复运动,以实现刀具的切削运动。

刀具向下运动时切削,在切削行程H中,前后各有一段0.05H的空刀距离,工作阻力F为常数;刀具向上运动时为空回行程,无阻力。

为了缩短回程时间,提高生产率,要求刀具具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴O2上的凸轮驱动摆动从动件DOl8和其它有关机构(图中未画出)来完成的。

图1.1 插床工作原理图2、设计数据二 参数设计1.倒杆机构的方案选型(1)方案I该方案如图2—1由两个四杆机构组成。

使b>a, 构件1、2、3、6便构成摆动导杆机构,基本参数为b/a=λ。

构件3、4、5、6构成摇杆滑块机构。

图2—1方案特点如下:1).是一种平面连杆机构,结构简单,加工方便,能承受较大载荷。

2).具有急回作用,其行程速比系数00(180)/(180)k θθ=+-,而arcsin(1/)θλ=。

只要正确选择λ,即可满足行程速比系数k 的要求。

机械原理课程设计说明书 插床机构

一 插床机构的设计与运动分析1.插床机构简介与设计数据插床主要由齿轮机构、导杆机构和凸轮机构等组成,如图2-1,a 所示。

电动机经过减速装置(图中只画出齿轮1z 、2z )使曲柄1转动,再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿导路y-y 作往复运动,以实现刀具切削运动。

为了缩短空程时间,提高生产率,要求刀具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴2O 上的凸轮驱动摆动从动杆D O 4和其他有关机构来完成的。

设计数据表 设计内容 导杆机构的设计及运动分析符号 1n K HB O BCl l 3 32O O la b c单位 min r mm mm数据 652120116055551251.设计内容和步骤已知 行程速度变化系数(行程速比系数)K ,滑块5的冲程H ,中心距32O O l ,比值BO BCl l 3,各构件重心S 的位置,曲柄每分钟转数 1n 。

要求 设计导杆机构,作机构两个位置的速度多边行和加速度多边形,做滑块的运动线图。

步骤1)设计导杆机构。

按已知条件确定导杆机构的各未知参数。

其中滑块5的导路y y -的位置可根据连杆4传力给滑块5的最有利条件来确定,即y y -应位于B 点所画圆弧高的平分线上。

2)作机构运动简图。

选取长度比例尺)(mm m l μ,按表22-所分配的两个曲柄位置作出机构运动简图,其中一个位置用粗线画出。

曲柄位置的作法如图22-;取滑块5在上极限时所对应的曲柄位置为起始位置1 ,按转向将曲柄圆周十二等分,得12个曲柄位置,显然位置9对应于滑块5处于下极限时的位置。

再作出开始切削和终止切削所对应的'1和'8两个位置。

3)作速度、加速度多边形。

选取速度比例尺⎪⎭⎫⎝⎛mm s m v μ和加速度比例尺⎪⎪⎭⎫ ⎝⎛mm s m a 2μ,用相应运动图解法作该两个位置的速度多边形和加速度多边形,并将其结果列入下表:项目位置1ω2A v23A A v 3A v CB v C v 3S vω大小 方向 106.28 0.471 0. 14 0.450 0.04 0.2 0.26 2.1逆时针单位 s 1 s m s 1项目 位置 2A a K A A a23 n A a 3t A a 3n CB a C a 3S a ε2.96 0.6 0.96 0.04 0.016 0.04 0.54单位2s m 21s4)作滑块的运动线图。

机械原理课设插床

机械原理课程设计说明书题目:插床机构姓名:班级:学号:指导教师:成绩:完成时间:目录1.1机构简介 (2)1.2设计任务 (2)1.3原始数据 (3)2.1机构运动方案设计 (3)2.2电动机、齿轮传动机构方案 (4)2.3总体方案图 (6)3.1电动机的选择 (7)3.2传动比分配 (8)3.3齿轮机构设计 (8)3.4主机构的设计 (10)3.5主机构的运动分析 (12)3.6主机构的受力分析 (15)3.7主机构的速度波动 (21)4.1课程设计小结 (23)参文考献 (25)一、机构简介与设计数据1、机构简介插床是一种用于工件表面切削加工的机床。

插床主要由连杆机构、凸轮机构和齿轮机构等组成,如图所示。

电动机经过齿轮机构减速使曲柄1转动,再通过连杆机构1—2—3—4—5—6,使装有刀具的滑块5沿导路y —y 作往复运动,以实现刀具的切削运动。

刀具与工作台之间的进给运动,是由固结于轴O 2 上的凸轮驱动摆动从动件O 4D 和其他有关机构(图中未画出)来完成。

为了缩短空回行程时间,提高生产率,要求刀具有急回运动。

2、设计数据二、设计内容1.导杆机构的设计及运动分析设计导杆机构,作机构的运动简图,并作机构两个位置的速度、加速度多边形以及刨头的运动线图,作滑块的运动线图。

以上内容与后面动态静力分析共画在0号图纸(图纸格式与机械制图要求相同,包括边框、标题栏等)上。

整理说明书。

2.导杆机构的动态静力分析确定机构一个位置的各运动副反力及应加于曲柄上的平衡力矩。

作图部分画在运动分析的图样上。

整理说明书。

3.凸轮机构设计绘制从动杆的运动线图,画出凸轮实际轮廓曲线。

以上内容作在3号图纸上。

整理说明书。

4.齿轮机构设计做标准齿轮,计算该对齿轮传动的各部分尺寸,以3号图纸绘制齿轮传动的啮合图。

整理说明书。

插床主体机构尺寸综合设计......................................................................................................机构简图如下:• cos ∠ B 2 O 2 C ) / 2由上 面的讨 论容易 知道 ∠ B 2 O 2 C = 30 度 ,再 代入其 他数据 ,得:x = 93 . 3 mm ,即 O 2 到 YY 轴的 距离为 93.3mm 三、插床导杆机构的速度分析位置1速度加速度分析1)求导杆3上与铰链中心A 重合的点3A 的速度3A V滑块2——动参考系,3A ——动点3A V = 2A V+ 23A A V 方向: ⊥A O 3 ⊥A O 2 ∥A O 3 大小: ? 11ωl ?式中:2A V =12ωA l O =6.28×0.075(m/s )=0.471m/s取速度比例尺v u =0.01(mmsm /),作出速度图32a pa ,进而可得导杆3的角速度大小:3ω=33r V A =33r pa u v =0.374/0.20157=1.855(rad/s) 及其转向为顺时针。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械原理课程设计

设计计算说明书

设计题目插床机械设计

设计任务书

1.1 设计题目

插床

1.2 插床简介

插床是用于加工中小尺寸垂直方向的平面或直槽的金属切削机床,多用于单件或小批量生产。

为了适用不同材料和不同尺寸工件的粗、精加工,要求主执行构件—插刀能以数种不同速度、不同行程和不同起始位置作垂直方向的往复直线移动,且切削时插刀的移动速度低于空行程速度,即插刀具有急回现象;安装工件的工作台应具有不同进给量

的横向进给,以完成平面的加工,工作台还应具有升降功能,以适应不同高度的工件加工。

1.3 设计要求及设计参数

设计要求:要求主执行机构工作行程切削平稳、压力角较小。

进给机构压力角不超过许用值。

设计参数如下所示:插床机构设计3号题目参数

题号 3

主执行机构

曲柄转速n2/(r/min)50 曲柄l O2A/mm75

插刀行程H/mm120

行程速比系数K 1.8 连杆与导杆之比l BC0.55 力臂d(mm) 108 工作阻力F max(N) 10800

导杆质量m4(kg) 22 导杆转动惯量J S4(kgm2) 1.2 滑块质量m6(kg) 60

进给机构

从动件最大摆角max20

凸轮从动件杆长(mm) 130 推程许用压力角[]

推程42

回程许用压力角[]

回程50滚子半径r r(mm) 15

刀具半径r c(mm) 0.08

一:主执行机构设计与分析

1:插床机械设计参数以及相关参数计算

曲柄转速n 2/(r/min ) 曲柄长度l O2A =75mm

插刀行程H=120mm

行程速度比系数K=1.8

连杆与导杆之比l BC =0.55

力臂

d=108mm 工作阻力F=10800N

导杆4的质量m 4=22kg 导杆4的转动惯量Js4=1.1

滑块6的质量m 6=60 一、插床导杆机构的综合

1、计算极位夹角 、曲柄角速度1ω、曲柄角加速度1ε

n 2=50

l O2A =75m m

H=120m m

K=1.8

l BC =0.55

d=108mm

F=10800N

m 4=22kg

Js4=1.1

m 6=60

46.667θ=

1 4.922/rad s

ω=

2、求导杆长度CD L 、连杆长度DE L 、中心距AC L 根据插床机构结构示意图,由几何条件可得

138.286CD L mm =

因为/0.55DE CD L L =,76.06DE L mm =

152.114AC L mm =

3、求弓形高b 、导路距离e L

13.695CD L mm =

283.553e L mm =

二:主执行机构运动分析

已知:曲柄的转速n=45 rad/min ,滑块质量为50kg ,导杆的质量为28kg ,其质心

转动惯量为1.2 kg ·2m ,力臂d=110mm ,工作阻力F=9000N 。

此时,曲柄AB 与中心距LAC 的夹角为45°,即与垂直于曲柄AB 方向的夹角为45°。

2

10.00/rad s ε=

138.286CD L mm

=

76.06DE L mm =

152.114AC L mm

=

13.695CD L mm

=

283.553e L mm

=

(1)主执行机构速度分析.

3232

B B B B V V V =+

E D ED V V V =+

方向 BC L ⊥ AB L ⊥ //BC L 方向

//导轨 DC L ⊥ DE L ⊥

大小 ? 1AB l ω⋅ ? 大小 已知 ? ?

曲柄转至当前角度对应的滑块速度:0.176/E V m s ≈

(2)主执行机构加速度分析

33323n n k r

B B B B B B B

B a a a a a a τ=+=++

方向 ? //BC L BC L ⊥ //AB L

332B B V ω⊥ //L bc

大小 ? 23BC L ω ? 21AB L ω

3322B B V ω ?

0.176/E V m s ≈

3/ 1.30/D DC V L rad s

ω=≈

3/ 1.30/D DC V L rad s ω=≈ 204.66BC L mm =

n E D ED ED a a a a τ=++

方向 //导轨 3//B a //DE L DE L ⊥ 大小 已知 3/B DC BC a L L ⋅ ? ?

曲柄转至当前角度对应的滑块加速度:

2a 0.297/E m s ≈

滑块运动线图

204.66BC L mm

=

2

a 0.297/E m s ≈

2

a 0.297/E m s ≈

三、凸轮机构设计与分析

1、凸轮机构相关参数的确定

已知: 从动件的最大摆角max ψ,许用压力角[]α,从动件长度D O l 4,从动件运动规律为等加速等减速运动,凸轮与曲柄共轴,数据如表1所示。

题 号 3 主执行机构

曲柄转速n 2/(r/min ) 50 曲柄l O2A /mm 75 插刀行程H/mm 120 行程速比系数K 1.8 连杆与导杆之比l BC

0.55 力臂d (mm) 108 工作阻力F max (N) 10800 导杆质量m 4(kg)

22

导杆转动惯量J S4(kgm 2)

1.2 滑块质量m 6(kg) 60 进给机构

从动件最大摆角max 20 凸轮从动件杆长(mm) 130 推程许用压力角[]推程 42 回程许用压力角[]回程 50 滚子半径r r (mm) 15 刀具半径r c (mm)

0.08

要求: 按许用压力角[]α确定凸轮机构的基本尺寸,求出理论廓线外凸曲线的最小曲率半径min ρ,选取滚子半径g r ,绘制凸轮实际廓线。

以上内容作在3号图纸上(参考图例5)。

整理说明书。

插刀阻力曲线如图3所示。

根据已知值,以及给定的基圆建议值,在A3图纸上确定圆心O2位置。

做出基圆,再根据滚子半径做出理论曲线。

取一点为B 点,由O2B=95mm ,从动件杆长O1B=140mm ,通过几

0.05H

0.05H

H

S

F max

F 图3 刨刀阻力曲线

何做法找到O1点。

连接O1O2,测得长度为160mm为中心距。

由于由于插刀在切入、退出工件时均有0.05H的空载行程,所以实际凸轮推程角应为除去空载行程后的摆角,我们计算得推程

角

153

φ≤。

在此之后为了方便设计与分析,将推程角设50,将回程角设为与推程角相等的度数,远停角大小为10°。

将以上的数据全部带入摆动从动件凸轮机构设计软件,计算得结果:

摆动从动件盘形凸轮机构设计基本参数见附表1.

根据计算结果德数值,求得各个坐标点距圆心的距离。

以O2B为基线顺时针每转5°确定一个坐标点。

分别以这些点为圆心做出滚子的圆,用光滑的曲线连接各个点,得到实际凸轮轮廓线,再连接滚子圆的外切点,得到理论轮廓线。

接着,根据软件中的要求,即每5°一个单

位,做出1~16各个轨迹点与O1的旋转运动曲线。

根据计算结果中的转角Φ°和角位移ψ°两项在A3图纸右边做出从动件位移线图。

连接个点做出光滑曲线。

由给定数据的K值算出极位夹角大小为51.429°。

由于插刀在切入、退出工件时均有0.05H的空载行程,最后做出相应的插刀工作行

rb=80 mm

a=160 mm

推程角Φ1=50远停角Φ2=10 回程角Φ3=50近停角Φ4=250.000

程图。

2、凸轮基本参数设置

基圆半径rb=80 mm 3.运动规律参数

滚子半径rt=15 mm 最大摆角Ψ=10°

中心距a=160 mm 推程角Φ1=50°

摆杆长L=140 mm 远停角Φ2=10°

凸轮转速n=45 rpm 回程角Φ3=50°

刀具半径rc=0.08 mm 近停角Φ4=250.000°

2.运动规律选择: 初始角Ψ0=29.995°

推程运动规律:正弦加速度 4.包络类型:内包络

回程运动规律:余弦加速度 5.设计方向:正向

凸轮理论廓线与滚子包络线初始角Ψ0=29.995

凸轮轮廓曲线与刀具中心轨迹

从动件运动规律曲线。