738材料的非金属夹杂物标准

非金属夹杂物评级

非金属夹杂物评级摘要:一、非金属夹杂物评级的概念与意义1.非金属夹杂物简介2.非金属夹杂物评级的目的与意义二、非金属夹杂物评级方法1.光学显微镜观察法2.电子显微镜观察法3.超声波检测法4.其他检测方法三、非金属夹杂物评级标准1.我国相关标准2.国际标准3.评级标准的影响因素四、非金属夹杂物评级在实际应用中的案例1.在钢铁行业的应用2.在有色金属行业的应用3.在其他非金属行业的应用五、非金属夹杂物评级的发展趋势与展望1.评级技术的创新与发展2.评级方法与标准的完善3.评级在行业中的应用前景正文:非金属夹杂物评级在工业领域具有重要的意义。

非金属夹杂物是指在金属或合金中,以非金属形态存在的夹杂物。

它们的存在对材料的性能和质量有着重要影响。

非金属夹杂物评级旨在评估夹杂物的数量、大小、形状、分布等特征,从而为材料的性能分析、质量控制和工艺优化提供依据。

非金属夹杂物评级方法有多种,包括光学显微镜观察法、电子显微镜观察法、超声波检测法等。

其中,光学显微镜观察法是最常用的方法,可以直接观察夹杂物的形态、大小和分布,但观察范围有限,对较小的夹杂物难以分辨。

电子显微镜观察法则可以清晰地观察到更微小的夹杂物,具有更高的分辨率和放大倍数。

超声波检测法则可以检测材料内部的夹杂物,对于检测内部缺陷和裂纹具有较高的灵敏度。

在我国,非金属夹杂物评级的标准主要参考GB/T 1499.1-2018《钢筋和钢筋焊接接头拉伸试验方法》等标准。

此外,国际标准如ISO 6892-1:2019《金属材料室温拉伸试验第1部分:一般试验方法》也对非金属夹杂物评级提出了相应的要求。

评级标准的影响因素包括夹杂物的类型、大小、形状、分布等,以及试验方法、试验设备和试验条件等。

非金属夹杂物评级在实际应用中具有广泛的应用。

在钢铁行业,评级结果可用于评估钢材的力学性能、耐腐蚀性能等,从而指导炼钢工艺的优化;在有色金属行业,评级结果可用于评估铝合金、铜合金等的性能,为生产过程提供指导;在其他非金属行业,如陶瓷、玻璃等,非金属夹杂物评级也有广泛的应用。

金属材料的非金属夹杂物控制技术

金属材料的非金属夹杂物控制技术随着工业化的发展,金属材料的应用越来越广泛。

在工业生产和日常生活中,金属材料扮演着不可或缺的角色。

然而,在金属材料的生产和使用过程中,难免会出现一些问题。

其中,非金属夹杂物是一种常见的问题,会影响到金属材料的性能和质量。

因此,金属材料的非金属夹杂物控制技术也成为了一个热门话题。

一、什么是非金属夹杂物非金属夹杂物是指金属材料中的非金属成分,包括氧化物、硫化物、氮化物、碳化物等。

这些非金属成分的存在会影响到金属材料的性能,例如疲劳强度、延展性、韧性等,从而降低金属材料的可靠性和使用寿命。

二、非金属夹杂物的来源非金属夹杂物的来源有很多种,主要包括以下几个方面:1.原料污染:在原料的采购和储存过程中,会受到环境和污染的影响,从而污染材料中的非金属成分。

2.加工工艺:在金属材料的加工过程中,例如熔炼、铸造、锻造、冷加工等,会受到非金属夹杂物的污染。

3.热处理:在金属材料的热处理过程中,例如淬火、回火、退火等,也会受到非金属夹杂物的影响。

4.外界污染:在金属材料的使用过程中,例如在腐蚀、磨损、疲劳等情况下,会受到外界环境和污染的影响。

三、控制非金属夹杂物的技术非金属夹杂物控制技术是一个综合性的技术,需要从多个方面入手。

下面介绍一些常见的非金属夹杂物控制技术:1. 原料控制:原料污染是非金属夹杂物的主要来源之一,因此需要在原料的采购和储存过程中,加强对环境和污染的防控,以减少非金属夹杂物的产生。

2. 加工工艺控制:在金属材料的加工过程中,需要加强对工艺的控制和管理,例如在熔炼和铸造过程中,可以采用真空熔炼和真空铸造技术,减少非金属夹杂物的污染。

在锻造和冷加工过程中,可以加强设备的清洁和维护,避免非金属夹杂物的污染。

3. 热处理控制:在金属材料的热处理过程中,需要加强对炉体的清洁和设备的维护,避免非金属夹杂物的污染。

4. 外界环境控制:在金属材料的使用过程中,需要加强对外界环境的防控,例如在腐蚀、磨损、疲劳等情况下,可以采用防腐、抗磨、防腐蚀等措施,减少非金属夹杂物的产生。

钢中非金属夹杂物观察和评级

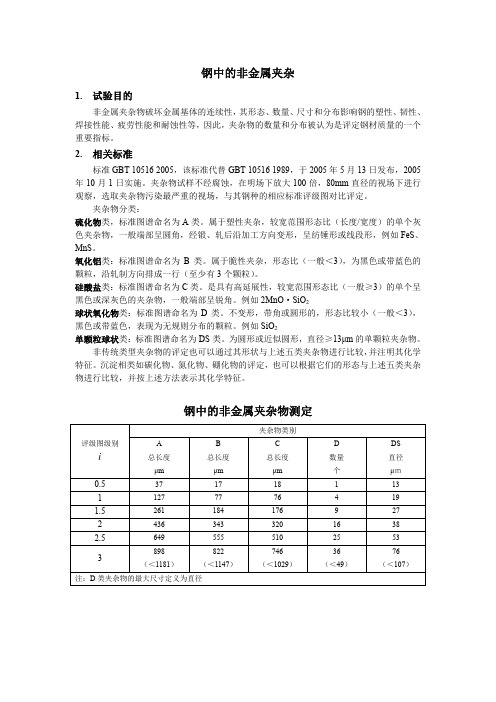

钢中的非金属夹杂1. 试验目的非金属夹杂物破坏金属基体的连续性,其形态、数量、尺寸和分布影响钢的塑性、韧性、焊接性能、疲劳性能和耐蚀性等,因此,夹杂物的数量和分布被认为是评定钢材质量的一个重要指标。

2. 相关标准标准GBT 10516 2005,该标准代替GBT 10516 1989,于2005年5月13日发布,2005年10月1日实施。

夹杂物试样不经腐蚀,在明场下放大100倍,80mm 直径的视场下进行观察,选取夹杂物污染最严重的视场,与其钢种的相应标准评级图对比评定。

夹杂物分类:硫化物类,标准图谱命名为A 类。

属于塑性夹杂,较宽范围形态比(长度/宽度)的单个灰色夹杂物,一般端部呈圆角,经锻、轧后沿加工方向变形,呈纺锤形或线段形,例如FeS 、MnS 。

氧化铝类:标准图谱命名为B 类。

属于脆性夹杂,形态比(一般<3),为黑色或带蓝色的颗粒,沿轧制方向排成一行(至少有3个颗粒)。

硅酸盐类:标准图谱命名为C 类。

是具有高延展性,较宽范围形态比(一般≥3)的单个呈黑色或深灰色的夹杂物,一般端部呈锐角。

例如2MnO ·SiO 2球状氧化物类:标准图谱命名为D 类。

不变形,带角或圆形的,形态比较小(一般<3),黑色或带蓝色,表现为无规则分布的颗粒。

例如SiO 2单颗粒球状类:标准图谱命名为DS 类。

为圆形或近似圆形,直径≥13μm 的单颗粒夹杂物。

非传统类型夹杂物的评定也可以通过其形状与上述五类夹杂物进行比较,并注明其化学特征。

沉淀相类如碳化物、氮化物、硼化物的评定,也可以根据它们的形态与上述五类夹杂物进行比较,并按上述方法表示其化学特征。

钢中的非金属夹杂物测定夹杂物类别A B C D DS 总长度 总长度 总长度 数量 直径 评级图级别iμmμm μm 个 μm 0.5 37 17 18 1 13 1 127 77 76 4 19 1.5 261 184 176 9 27 2 436 343 320 16 38 2.5 649 555 510 25 53 898 822 746 36 76 3(<1181)(<1147)(<1029)(<49)(<107)注:D 类夹杂物的最大尺寸定义为直径类别细系粗系最小宽度最大宽度最小宽度最大宽度μm μm μm μmA 2 4>4 12B 2 9 >9 15C 2 5 >5 12D 3 8 >8 13注:D类夹杂物的最大尺寸定义为直径3. 试样制备3.1 试样尺寸夹杂物形态很大程度上取决于钢材压缩变形程度,只有在变形度相似的试样坯制备的截面上才能进行结果的比较。

钢中非金属夹杂物的鉴定

钢中非金属夹杂物的鉴定随着现代工程技术的发展,对钢的综合性能要求也日趋严格,相应地对钢的材质要求也越来越高。

非金属夹杂物作为独立相存在于钢中,破坏了钢基体的连续性,加大了钢中组织的不均匀性,严重影响了钢的各种性能。

例如,非金属夹杂物导致应力集中,引起疲劳断裂[1-3];数量多且分布不均匀的夹杂物会明显降低钢的塑性、韧性、焊接性以及耐腐蚀性;钢中呈网状存在的硫化物会造成热脆性。

因此,夹杂物的数量和分布被认定是评定钢材质量的一个重要指标,并且被列为优质钢和高级优质钢出厂的常规检测项目之一。

非金属夹杂物的性质、形态、分布、尺寸及含量不同,对钢性能的影响也不同。

所以提高金属材料的质量,生产出洁净钢,或控制非金属夹杂物性质和要求的形态,是冶炼和铸锭过程中的一个艰巨任务。

而对于金相分析工作者来说,如何正确判断和鉴定非金属夹杂物也因此变得十分重要。

1 钢中非金属夹杂物的来源分类1.1 内生夹杂物钢在冶炼过程中,脱氧反应会产生氧化物和硅酸盐等产物,若在钢液凝固前未浮出,将留在钢中。

溶解在钢液中的氧、硫、氮等杂质元素在降温和凝固时,由于溶解度的降低,与其他元素结合以化合物形式从液相或固溶体中析出,最后留在钢锭中,它是金属在熔炼过程中,各种物理化学反应形成的夹杂物[10-15]。

内生夹杂物分布比较均匀,颗粒也较小,正确的操作和合理的工艺措施可以减少其数量和改变其成分、大小和分布情况,但一般来说是不可避免的。

1.2 外来夹杂物钢在冶炼和浇注过程中悬浮在钢液表面的炉渣、或由炼钢炉、出钢槽和钢包等内壁剥落的耐火材料或其他夹杂物在钢液凝固前未及时清除而留于钢中。

它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物[10-15]。

如炉料表面的砂土和炉衬等与金属液作用,形成熔渣而滞留在金属中,其中也包括加入的熔剂。

这类夹杂物一般的特征是外形不规则,尺寸比较大,分布也没有规律,又称为粗夹杂。

这类夹杂物通过正确的操作是可以避免的。

非金属夹杂物的分析与评定课件

检测技术

金相显微镜

通过金相显微镜观察夹杂物的类型、尺寸和分布 情况,进行初步评估。

扫描电子显微镜

利用扫描电子显微镜高倍率的特点,观察夹杂物 的细节特征,进一步分析其性质。

X射线衍射分析

通过X射线衍射分析夹杂物的晶体结构和成分,确 定其具体类型。

评定流程

制样

将选取的样品进行处理,使其 适合于各种检测设备的检测。

外来夹杂物的形成机理

外来夹杂物是由于炉料、溶剂、气体等带入钢中的。例如, 炉渣、耐火材料、保护气体中的杂质会被带入钢中,形成相 应的夹杂物。

对材料性能的影响

01

力学性能影响

非金属夹杂物对钢材的力学性能有显著影响,尤其是对韧性和疲劳性能

。夹杂物会割裂基体,降低钢材的塑性和韧性,导致应力集中,降低疲

劳寿命。

评估

根据夹杂物的类型、尺寸、分 布等参数,结合评定标准进行 综合评估。

取样

从材料中选取具有代表性的样 品进行检测。

检测

利用上述检测技术对样品进行 详细检测,获取夹杂物的相关 信息。

报告

将评估结果整理成报告,为材 料的质量控制和使用提供依据 。

Hale Waihona Puke 04非金属夹杂物的控制与改善措 施

原料控制

总结词

详细描述

熔炼与铸造工艺优化

• 总结词:优化熔炼与铸造工艺可以有效降低非金属夹杂物的含量。

• 详细描述:通过调整熔炼温度、时间以及铸造方法,减少熔炼过程中夹杂物的生成,同时改善铸造过程中的流动性和传 热性,以减少夹杂物的卷入。

• 总结词:采用保护性气氛和真空熔炼技术可以进一步降低夹杂物含量。 • 详细描述:在熔炼过程中,采用保护性气氛如惰性气体等,以防止原材料和熔融金属与空气中的氧气接触,从而减少氧

非金属夹杂物评级

非金属夹杂物评级【原创实用版】目录一、非金属夹杂物评级的背景和意义二、非金属夹杂物评级的标准和方法三、非金属夹杂物评级的影响因素四、非金属夹杂物评级的应用和实践五、非金属夹杂物评级的发展趋势和前景正文一、非金属夹杂物评级的背景和意义随着我国经济的快速发展,建筑行业的不断扩大,非金属夹杂物在各类建筑材料中的应用越来越广泛。

非金属夹杂物是指在建筑材料中存在的不应该有的非金属物质,比如泥土、砂石、木屑等。

这些非金属夹杂物会对建筑材料的质量和性能产生不良影响,因此,对非金属夹杂物进行评级,以确保建筑材料的质量和性能,显得尤为重要。

二、非金属夹杂物评级的标准和方法非金属夹杂物评级主要依据GB/T 14684-2011《建筑材料非金属夹杂物试验方法》进行,该标准规定了非金属夹杂物评级的试验方法、评级标准和结果表示。

非金属夹杂物评级的试验方法主要包括筛分法、磁选法、比重法等。

筛分法是将样品通过不同孔径的筛子,根据筛余物和筛下物的重量比例来评定非金属夹杂物的含量。

磁选法是利用磁性物质可以被磁铁吸引的原理,将样品中的磁性物质分离出来,从而计算非金属夹杂物的含量。

比重法是利用样品在比重瓶中的浮沉情况,来判断非金属夹杂物的含量。

非金属夹杂物评级的标准主要根据样品中非金属夹杂物的重量比例来评定,一般分为五个等级:A、B、C、D、E。

其中,A 级表示非金属夹杂物的重量比例小于 0.1%,B 级表示非金属夹杂物的重量比例在 0.1%-1% 之间,C 级表示非金属夹杂物的重量比例在 1%-5% 之间,D 级表示非金属夹杂物的重量比例在 5%-10% 之间,E 级表示非金属夹杂物的重量比例大于 10%。

三、非金属夹杂物评级的影响因素非金属夹杂物评级的影响因素主要包括样品的种类、来源和加工方式。

不同种类的样品,其非金属夹杂物的含量和分布情况可能会有所不同。

样品的来源也会影响非金属夹杂物评级,比如,从矿山直接采集的样品,其非金属夹杂物的含量可能会比经过加工的样品高。

非金属夹杂物 分类 变形能力 金相学特征-概述说明以及解释

非金属夹杂物分类变形能力金相学特征-概述说明以及解释1.引言1.1 概述概述非金属夹杂物是指在金属材料中存在的不溶于基体金属的非金属颗粒或体积元件。

这些夹杂物可以是气体、液体、固体或其它形态的非金属物质,如气泡、硫化物、碳化物、氧化物等。

在金属材料中存在着各种各样的夹杂物,它们对材料的性能和性质产生着重要影响。

本文的主要目的是探讨非金属夹杂物的分类、变形能力和金相学特征,并深入研究它们对材料性能的影响。

首先,我们将介绍非金属夹杂物的分类方法,包括夹杂物的定义和特点,以及主要的分类方法。

其次,我们将讨论非金属夹杂物的变形能力,探究夹杂物的变形机制、变形能力与材料性能的关系,以及评价夹杂物变形能力的方法。

最后,我们将探索非金属夹杂物的金相学特征,包括金相学特征的定义和意义、非金属夹杂物的金相学观察方法,以及对非金属夹杂物金相学特征的分析与应用。

通过对这些内容的研究,我们可以更好地理解非金属夹杂物在金属材料中的存在和影响,为材料的性能评价、材料设计以及材料加工提供科学依据。

同时,对非金属夹杂物的研究也将有助于揭示材料中的缺陷行为与物理机制,进一步推动材料科学的发展。

在接下来的章节中,我们将详细介绍非金属夹杂物的分类、变形能力和金相学特征,以期为相关领域的研究者和工程师提供有益的知识和启示。

同时,我们也展望非金属夹杂物研究的发展方向,希望能够促进该领域的深入研究和应用。

文章结构部分的内容如下:1.2 文章结构本文主要介绍了非金属夹杂物的分类、变形能力和金相学特征。

以下是文章各个部分的内容概述:在引言部分,我们将概述本文研究的背景和重要性,并明确文章的目的和结构。

正文部分包括三个主要部分。

首先,我们将详细介绍非金属夹杂物的分类。

这包括定义和特点、主要分类方法以及影响夹杂物的因素。

了解夹杂物的分类对于我们理解其性质和对材料性能的影响具有重要意义。

其次,我们将探讨非金属夹杂物的变形能力。

这一部分将涉及夹杂物的变形机制、变形能力与材料性能之间的关系,以及评价夹杂物变形能力的方法。

实验4 非金属夹杂物的分析与评定

非金属夹杂物的特征

非金属夹杂物的特征

7、GB/T10561-2005《钢中非金属夹杂物显微 评定方法》

a、非金属夹杂物的评级方法

金相图片比较法:放大100×,视场直径为0.8㎜, 选取最严重的视场,按夹杂物的数量、大小、长度及 其分布与标准图比较。综合考虑评定时,允许评0.5 级,如:0.5级,1.5级等。

实验五 非金属夹杂物的分析与评定

一、实验目的及要求

1.掌握钢中非金属夹杂物的分类与形 态特征。 2.掌握使用标准评定钢中非金属夹杂 物的级别。

二、实验仪器及材料

1.实验仪器 XJG-01型立式金相显微 镜, XJG-02立式型金相显微镜,XJG05型卧式金相显微镜,4XC型金相显微 镜 2.试验材料 非金属夹杂物试样

7、GB/T10561-2005《钢中非金属夹杂物显微 评定方法》

b、分为五个基本类型:

A类:硫化物类型 B类:氧化物类型 C类:硅酸盐类型 D类:球状氧化物类。 DS类:单颗粒球状物,指直径≥13um 每种类型按照厚度或直径不同分为粗系和细系,每个 系列由1~5级图片组成。 JK标准中规定了A、B、C、D四种类型。

b)外来的:浇铸过程卷入的耐火材料等。

3、制样要求

a、取样时沿轧制方向,磨制纵向截面观察夹杂物大 小、形状、数量,横向截面观察夹杂物从边缘到中心 的分布。试样表面无划痕、无锈蚀点、无扰乱层。 b、淬火以提高试样的硬度,保留夹杂物的外形。 c、试样表面不浸蚀。

4、非金属夹杂物的分类

三、实验内容及步骤

1、分析夹杂物产生原因; 2、识别钢中各种夹杂物的形态特征; 3、画出钢中各种夹杂物的形态; 4、根据标准判断非金属夹杂物试样中 夹杂物级别。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

738材料的非金属夹杂物标准

对于738材料,其非金属夹杂物标准主要参考GB/T 14957-2015《钢中非金属夹杂物含量的测定标准评级图显微检验法》。

这个标准规定了钢中非金属夹杂物的分类、取样、评级原则等。

在该标准中,非金属夹杂物被分为A、B、C、D四类,分别对应不同的夹杂物形态和含量。

具体分级如下:

- A类:氧化物夹杂,包括Al2O3、MnO、FeO、MnS等;

- B类:硫化物夹杂,主要是MnS;

- C类:硅酸盐夹杂,如CaS、CaO等;

- D类:氮化物夹杂,如NbN、VN等。

评级时,需要根据光学显微镜下的观察,按照夹杂物的数量、大小、形状和分布等因素进行综合评定。

评级结果用数字表示,数字越小,表示非金属夹杂物含量越高,钢材的质量越低。

对于738材料的具体非金属夹杂物含量,需要根据实际的检测结果来确定。

一般来说,优质的钢材中非金属夹杂物

含量应该尽量低,以保证钢材的性能和质量。

需要注意的是,这里提供的信息仅供参考,实际应用时还需要根据具体的工艺条件和需求,参照相关标准进行检测和评定。