产品不良分析报告表格

产品不良分析报告模板

产品不良分析报告模板1. 引言本报告旨在详细分析产品不良情况,找出问题的根源,并提出相应的解决方案。

通过仔细分析和充分了解产品不良情况,有助于提高产品质量,改善客户满意度。

2. 问题描述在本节中,我们将详细描述产品不良情况,包括不良类型、频率和具体描述。

2.1 不良类型列出所有发现的不良类型,并简要描述每种类型的特征。

2.2 不良频率对每种不良类型进行计数,以确定不良发生的频率,并绘制相应的频率分布图。

2.3 不良描述对每种不良类型进行详细描述,包括具体的观察结果、测试数据和不良发生的时间和地点等。

3. 原因分析在本节中,我们将对产品不良现象进行原因分析,包括可能的机理和影响因素。

3.1 可能的机理基于对不良现象的观察和理论知识,提出可能的机理假设,并对其进行详细分析。

3.2 影响因素列出可能影响产品不良的关键因素,并对每个因素进行分析和讨论。

这些因素可能包括原材料质量、生产工艺、设备运行等。

4. 解决方案在本节中,我们将提出针对产品不良问题的解决方案,并详细描述实施步骤和预期效果。

4.1 解决方案概述对解决方案进行简要概述,并描述其背后的基本原理或方法。

4.2 解决步骤详细描述解决方案的实施步骤,包括人员配置、时间计划和相关资源需求等。

4.3 预期效果预测实施解决方案后的效果,并提供相关数据和指标来支持预期效果的评估。

5. 结论再次强调产品不良的重要性,并总结本报告的主要内容和所提出的解决方案。

6. 参考文献列出本报告所使用的参考文献,包括书籍、期刊文章和在线资源等。

以上是针对产品不良分析的报告模板,提供了有关问题描述、原因分析、解决方案等内容的具体指导。

通过按照这个模板进行分析和报告撰写,能够更好地了解产品不良情况,并提出有效的解决方案。

希望本报告对于改善产品质量和客户满意度有所帮助。

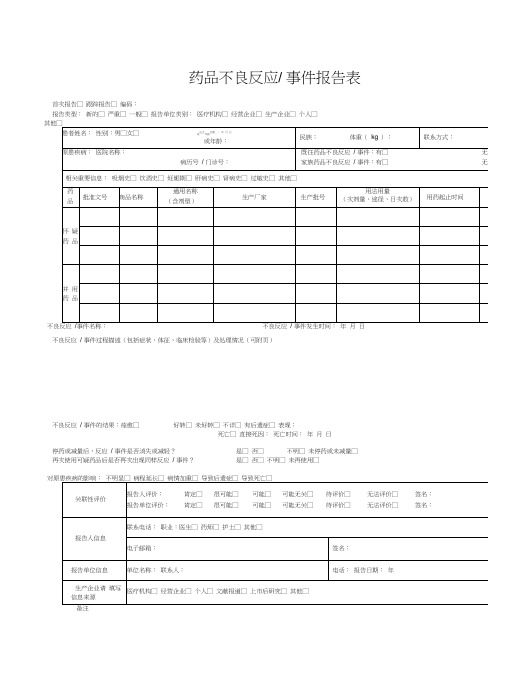

药品不良反应报告表填写示例及填写说明

药品不良反应/ 事件报告表首次报告□ 跟踪报告□ 编码:报告类型:新的□ 严重□ 一般□ 报告单位类别:医疗机构□ 经营企业□ 生产企业□ 个人□不良反应事件名称:不良反应事件发生时间:年月日不良反应/ 事件过程描述(包括症状、体征、临床检验等)及处理情况(可附页)不良反应/ 事件的结果:痊愈□好转□ 未好转□ 不详□ 有后遗症□ 表现:死亡□ 直接死因:死亡时间:年月日停药或减量后,反应/ 事件是否消失或减轻?是□ 否□不明□ 未停药或未减量□再次使用可疑药品后是否再次出现同样反应/ 事件?是□ 否□ 不明□ 未再使用□电子邮箱: 签名:×××药 品 不 良 反 应 / 事 件 报 告 表示例不良反应 / 事件过程描述(包括症状、体征、临床检验等)及处理情况(可附页) 一般格式为:患者因×××疾病于×××月×××日(必要时应详细到×××时分)以×××途径给予×××药品,×××剂量,用药×× ×时间出现×××反应(反应描述须明确、具体) ,×××时间后给予是否停药及×××处理(包括以×××途径给予×××药品及×××剂 和其他处理措施) ,处理后×××时间患者转归情况。

对原患疾病的影响: 不明显□ 病程延长□ 病情加重□ 导致后遗症□ 导致死亡□报告人评价: 肯定□ 很可能□ 可能□ 可能无关□ 待评价□ 无法评价□ 签名:××× 报告单位评价:肯定□很可能□可能□可能无关□待评价□无法评价□签名:×××报告人信息患者姓名:×××性别:男□女□出生日期: 年 月 日 或年龄: ××民族:××体重( kg ):××联系方式:××××××原患疾病:指患者此次入 诊的主要疾病(如果有多 疾病可以补充在相关重要 是备注里面),不能写字院或就 种慢性信息或 母缩写。

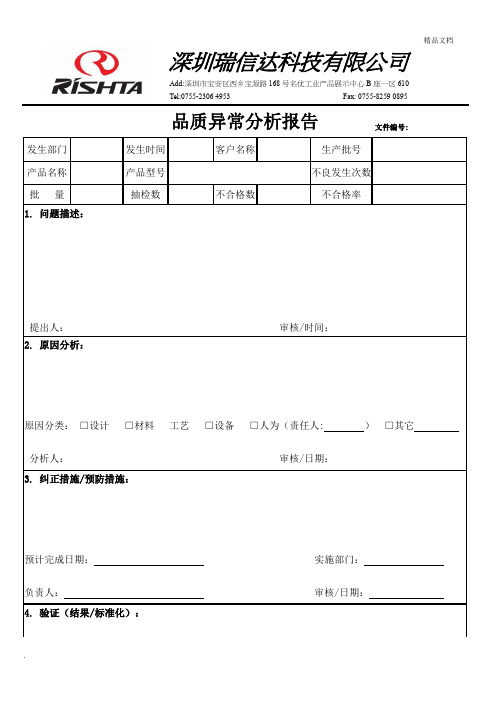

品质异常分析报告

发生部门 产品名称 批量 1. 问题描述:

精品文档

深圳瑞信达科技有限公司

Add:深圳市宝安区西乡宝源路 168 号名优工业产品展示中心 B 座一区 610

Tel:0755-2306 4953

Fax: 0755-8259 0895

品质异常分析报告

文件编号:

发生时间

客户名称

生产批号

产品型号

不良发生次数

抽检数

不合格数

不合格率

提出人: 2. 原因分析:

审核/时间:

原因分类: □设计 □材料 工艺 □设备 □人为(责任人:

ห้องสมุดไป่ตู้

分析人: 3. 纠正措施/预防措施:

审核/日期:

) □其它

预计完成日期: 负责人: 4. 验证(结果/标准化):

.

实施部门: 审核/日期:

验证部门:

验证人:

精品文档

审核/日期:

.

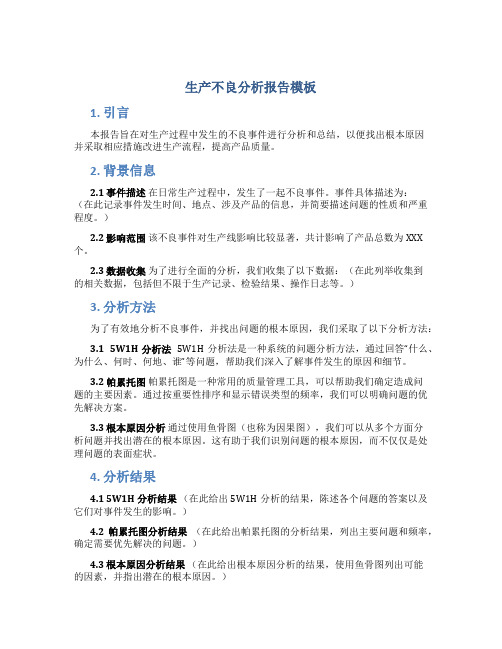

生产不良分析报告模板

生产不良分析报告模板1. 引言本报告旨在对生产过程中发生的不良事件进行分析和总结,以便找出根本原因并采取相应措施改进生产流程,提高产品质量。

2. 背景信息2.1 事件描述在日常生产过程中,发生了一起不良事件。

事件具体描述为:(在此记录事件发生时间、地点、涉及产品的信息,并简要描述问题的性质和严重程度。

)2.2 影响范围该不良事件对生产线影响比较显著,共计影响了产品总数为XXX 个。

2.3 数据收集为了进行全面的分析,我们收集了以下数据:(在此列举收集到的相关数据,包括但不限于生产记录、检验结果、操作日志等。

)3. 分析方法为了有效地分析不良事件,并找出问题的根本原因,我们采取了以下分析方法:3.1 5W1H分析法5W1H分析法是一种系统的问题分析方法,通过回答“什么、为什么、何时、何地、谁”等问题,帮助我们深入了解事件发生的原因和细节。

3.2 帕累托图帕累托图是一种常用的质量管理工具,可以帮助我们确定造成问题的主要因素。

通过按重要性排序和显示错误类型的频率,我们可以明确问题的优先解决方案。

3.3 根本原因分析通过使用鱼骨图(也称为因果图),我们可以从多个方面分析问题并找出潜在的根本原因。

这有助于我们识别问题的根本原因,而不仅仅是处理问题的表面症状。

4. 分析结果4.1 5W1H分析结果(在此给出5W1H分析的结果,陈述各个问题的答案以及它们对事件发生的影响。

)4.2 帕累托图分析结果(在此给出帕累托图的分析结果,列出主要问题和频率,确定需要优先解决的问题。

)4.3 根本原因分析结果(在此给出根本原因分析的结果,使用鱼骨图列出可能的因素,并指出潜在的根本原因。

)5. 结论通过对不良事件的详细分析和结果总结,我们得出以下结论:5.1 主要问题根据分析结果,我们确定了导致不良事件的主要问题为:(在此描述主要问题)5.2 解决方案针对主要问题,我们制定了以下解决方案:•解决方案1:(具体描述第一个解决方案的实施步骤和预期效果)•解决方案2:(具体描述第二个解决方案的实施步骤和预期效果)•…6. 改进建议根据分析结果和解决方案,我们提出以下改进建议,以便进一步提高生产效率和产品质量:•改进建议1:(具体描述第一个改进建议的实施步骤和预期效果)•改进建议2:(具体描述第二个改进建议的实施步骤和预期效果)•…7. 结语本报告对生产不良事件进行了全面分析,确定了主要问题,并提出了解决方案和改进建议。

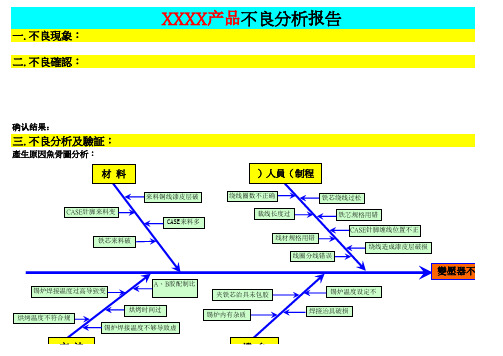

鱼骨图分析报告

XXXX产品不良分析报告

确认结果:

三. 不良分析及驗証:

產生原因魚骨圖分析:

材料

)人員(制程

CASE针脚来料变 铁芯来料破

锡炉焊接温度过高导致变

来料铜线漆皮层破 CASE来料多

A、B胶配制比

绕线圈数不正确

铁芯绕线过松

裁线长度过

铁芯规格用错

线材规格用错 线圈分线错误

CASE针脚缠线位置不正 绕线造成漆皮层破损

不良 流出

結果

六. 對策:

防不良 產生對

策

防不良 流出 對策

七.效果追蹤:

八.Lesson & Learn:

九.Tea胶

锡炉温度设定不

烘烤温度不符合规

烘烤时间过 锡炉焊接温度不够导致虚

锡炉内有杂质

焊接治具破损

方法

機台

方法

機台

項目

確認狀況

結果

原材料 來料

方法

人員 (製程)

機台 四. 分析結果:

五. 流出原因:

金屬絲流出原因鱼骨图分析:

人

料

序號 人員 (製程) 機台 物料

方法

機

法

確認項目

月度不合格品分析报告

1、不合格率月统计

本月不合格品统计(半成品+成品)

不合格产品

原因

数量

不合格率

备注

A1102

焊盘缺失

4

焊盘掉落

6

B571

少件

1

线皮破损,烧毁

1

灯板线束脱落

1

电感不良

1

ME

连锡

5

少锡

11

立碑

1

少件

27

偏移

2

虚焊

10

报废统计

名称

原因

数量

报废率

B571

线束不良

2L

返工统计:

2、持续改进

NO.

改进前

改进后

备注

1

线束剥线浸锡

线束剥线长度和浸锡长度均有规定

2

3、整改措施详见“纠正/预防措施报告”

名称Leabharlann 原因数量返工工时(h)

二、过程不合格分布

月度主要不合格原因分析:

1.线束脱落:

1.1不良描述:焊接完成后线束易断裂。

1.2改进措施:剥线3mm浸锡1mm左右,不浸的过满。同时寻找替代线束。

三、分析造成不合格的根本原因

结论:造成此次不良的原因是:

1.生产准备过程前的培训不够完善

2.操作人员要培养自检意识

产品不良分析报告

产品不良分析报告一、引言产品质量是企业的生命线,而产品不良是影响企业形象和市场竞争力的重要因素之一、为了更好地改善产品质量,本报告将对我司最近发生的产品不良情况进行分析,并提出相应的改善方案。

二、产品不良情况我司最近一段时间内出现了较高的产品不良率,主要集中在以下几个方面:1.生产工艺问题:由于原材料加工和产品组装流程中存在缺陷,导致产品质量不稳定,产品强度和耐用性出现明显下降。

2.设计问题:产品设计方面存在一些缺陷,无法满足客户的实际需求,造成了产品功能不完善和使用不便。

3.供应商问题:一些供应商提供的原材料质量不达标,不仅影响了产品的质量,还可能对生产线上的其他产品产生连锁反应。

三、不良分析1.生产工艺问题分析:通过对生产线的检查和分析,发现原材料加工和产品组装过程中存在一些环节的质量控制不严,操作人员技术水平相对较低,导致了生产工艺上的问题。

2.设计问题分析:通过对产品设计文件和用户反馈的汇总分析,得出了一些设计问题,包括功能不完善、结构设计不合理等,这些问题导致了产品不符合客户的实际需求。

3.供应商问题分析:通过对供应商提供的原材料进行抽检,发现部分原材料不符合标准要求,且供应商的质量管理体系较为薄弱,对原材料的质量控制不严格,这直接导致了产品的质量问题。

四、改善措施1.生产工艺问题的改善措施:(1)加强操作人员的培训和技术水平提升,提高生产过程中的质量意识。

(2)建立有效的质量控制体系,设立质量检查岗位,对生产线上每个环节进行严格的质量检测。

(3)加强原材料的检验和选择,确保原材料的质量符合标准要求。

2.设计问题的改善措施:(1)建立完善的市场调研机制,深入了解客户需求,以做出更加符合市场需求的产品设计。

(2)与客户保持密切的沟通,及时反馈客户的意见和建议,并及时作出相应的产品改进。

(3)加强设计团队的培训与技术提升,提高设计师的专业素养和创新能力。

3.供应商问题的改善措施:(1)建立供应商质量管理制度,对供应商进行定期的评估和审核,保持供应链的稳定性和可靠性。

医疗器械不良事件报告记录(表格模板、doc格式)

C.医疗器械情况

12.产品名称:

13.商品名称:

14.生产企业名称:

.生产企业地址:

生产企业联系电话:

15..型号:

规格:

注册证号:

产品编号:

批号:

16.操作人:□专业人员□非专业人员□患者□其它

17.有效期至:年月日

18.停用日期:年月日

19.植入日期(若植入):年月日

20.事件发生原因分析:

21.企业采取补救措施:

省级ADR中心意见陈述:

24.国家ADR 中心意见陈述:

医疗器械不良事件报告表

报告来源:生产企业□经营企业□使用单位□单位名称:

联系地址:联系电话:

报告日期:

A.患者资料

1.患者姓名:

2.年龄:

3.性别:□男□女

4.预期治疗疾病:

5.并发疾病:

6.既往疾病:

B.不良事件情况

7.事件后果

□死亡(时间)□危胁生命

□残疾□出生缺陷□其它

8.事件发生日期:年月日

9.事件报告日期:年月日

10.不良事件的发生地点:□医院□家庭

□门诊诊断□门诊治疗□其它

11.事件的陈述:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品不良分析报告表格

1. 引言

该报告旨在对公司的产品不良情况进行分析并提供解决方案。

通过对不良产品

的统计和分析,我们将揭示不良产生的原因,并提出相应的改进措施,以提高产品质量。

2. 数据搜集和分析

为了获取产品不良的数据,我们对以下方面进行了调查和分析:

2.1 不良产品的类型及数量

我们对过去一个月的生产批次进行了不良产品的统计。

统计结果如下:

产品类型不良数量

A 50

B 30

C 20

D 10

总计110

从上表可以看出,不良产品最多的是产品A,共有50个。

2.2 不良产品的产生原因

通过对不良产品的分析和追溯,我们归纳了以下主要原因:

•材料质量不合格:20%的不良产品是因为使用了不合格的材料。

•设计问题:30%的不良产品是由于产品设计存在缺陷导致。

•加工过程问题:40%的不良产品是由于生产过程中的操作失误或技术问题引起的。

•人员技术水平问题:10%的不良产品是由于操作人员技术水平不达标导致的。

2.3 不良产品的影响

不良产品不仅会给公司带来经济损失,还会影响公司声誉和客户满意度。

具体

影响如下:

•经济损失:出现不良产品会造成材料和劳动力的浪费,增加公司成本。

•客户满意度下降:不良产品会影响客户使用体验,降低客户满意度。

•公司声誉受损:频繁出现不良产品会对公司品牌形象造成负面影响。

3. 改进方案

针对以上不良产品产生的原因,我们提出了以下改进方案:

3.1 材料质量管控

•加强对供应商的材料质量审核和监督。

•加强对材料检验过程的把控,确保只使用符合质量标准的材料。

3.2 产品设计优化

•设计部门应跟踪客户反馈和市场需求,及时修改产品设计,并通过有效的测试验证产品质量。

3.3 加强生产过程管控

•加强对生产过程的监控,确保操作规范和操作人员技术水平达标。

•实施严格的生产工艺流程,避免操作失误和技术问题。

3.4 培训和技术提升

•加强对操作人员的培训和技术提升,提高其技术水平和质量意识。

4. 结论

通过对产品不良情况的分析,我们发现不良产品主要是由于材料质量、设计问题、加工过程和人员技术水平等多方面原因导致的。

为了解决这些问题,我们提出了相应的改进方案。

只有不断改进和优化,才能提高产品质量,提升客户满意度,增强公司竞争力。

希望本报告能为公司产品质量的改进提供参考,以期实现持续的改进和创新。