液压破碎锤工作装置设计理论

破碎锤设计理念

破碎锤设计理念破碎锤是一种专门用于破碎硬质材料的工具,其设计理念主要包括以下几个方面。

首先,破碎锤的设计理念是提高破碎效率。

由于硬质材料往往具有较高的抗压强度和硬度,传统的破碎方法往往效率较低。

因此,破碎锤的设计要以提高破碎效率为核心,在保持牢固耐用的同时,尽量减小体积和重量,方便携带和操作。

其次,破碎锤的设计理念是保证安全可靠。

硬质材料具有较高的脆性和易碎性,破碎锤的工作环境往往复杂且危险。

因此,破碎锤的设计要保证其结构稳固,能够承受较大的冲击力,同时采用合理的防护装置,避免操作人员受伤。

第三,破碎锤的设计理念是降低噪音和振动。

破碎锤在工作过程中会产生较大的噪音和振动,影响操作人员的工作环境和健康。

因此,破碎锤的设计要采用减震降噪的技术,如使用抗震材料和减震装置,合理布置工作台面和手柄等,降低噪音和振动的产生和传播。

第四,破碎锤的设计理念是提高操作的灵活性和便利性。

不同场合和材料的破碎需求不同,因此破碎锤的设计要考虑操作的灵活性和便利性,使其能够适应不同的工作环境和材料特性。

例如,可以设计可调节的打击力道和振动频率,以满足不同材料的破碎需求。

最后,破碎锤的设计理念是提高可维护性和经济性。

破碎锤在长时间的使用中会发生磨损和故障,因此其设计要考虑易于维护和修复。

可以采用可拆卸式结构和易于更换的零部件,方便日常维护和维修。

同时,还要注意降低制造成本,提高使用效率,以提高破碎锤的经济性。

综上所述,破碎锤的设计理念主要包括提高破碎效率、保证安全可靠、降低噪音和振动、提高操作灵活性和便利性,以及提高可维护性和经济性。

这些设计理念的目的是使破碎锤在工作中发挥最佳性能,提高工作效率,减少人力和物力的浪费,同时确保操作人员的安全和健康。

液压破碎锤的三维建模及改进设计

液压破碎锤的三维建模及改进设计杨国平;高军浩;陈博【摘要】Based on studying the YC70 Hydraulic Impactor,the working mechanism of it is narrated and on the premise that several technical index and basic working mechanism remain unchauged,the writers improve the components of hydraulic impactor. Further,the 3D form of mechanical body and control units are modeled via Pro/E and finite element analysis ( FEA )of some damageable components of hydraulic impactor,such as impact plunger and drill rod,is conducted based on ANSYS in order to inspect the rationality of improved design. By modeling and analysis of YC70 Hydraulic Impactor,some satisfactory results in the aspects of mechanical performance,economy and lightweight on the improved model are acquired,which achieves purpose. The results above provide reference for reader in 3D designing and modeling hydraulic impactor.%以YC70液压破碎锤为研究机型,叙述其工作原理,在各项技术指标和基本工作原理不变的前提下,对液压破碎锤零部件进行改进设计,并利用Pro/E软件建立其机械本体和控制元件的三维模型,利用ANSYS软件对液压破碎锤主要易损部件-冲击活塞、钎杆进行应力分析,以检验改进设计的合理性.通过对YCT0液压破碎锤的建模和分析,改进后的模型在机械性能、经济性、轻量化等方面都取得了满意的结果,达到了改进的目的.为读者进行液压破碎锤的三维建模与设计提供参考.【期刊名称】《机械设计与制造》【年(卷),期】2011(000)005【总页数】3页(P41-43)【关键词】液压破碎锤;改进设计;建模;分析【作者】杨国平;高军浩;陈博【作者单位】上海工程技术大学汽车工程学院,上海,201620;上海工程技术大学汽车工程学院,上海,201620;上海工程技术大学汽车工程学院,上海,201620【正文语种】中文【中图分类】TH16.U415.511 概述液压破碎锤是一种由液压能转换为机械冲击能的破碎机具。

碎锤液压系统设计

概述液压破碎锤的动力来源是挖掘机或装载机的泵站提供的压力油,它能在挖掘建筑物基础的作用中更有效地清理浮动的石块和岩石裂缝中的泥土。

选用液压破碎锤的原则是按照挖掘机型号、作业的环境来选择最适合的液压破碎锤。

大河破碎锤[1]嘉川破碎锤1.液压破碎锤的正确利用现以常常利用规格为例,说明液压破碎锤的正确利用。

嘉川破碎锤[2]1)仔细阅读液压破碎锤的操作手册,避免损坏液压破碎锤和挖掘机,并有效地操作它们。

2)操作前检查螺栓和连接头是不是松动,和液压管路是不是有泄漏现象。

3)不要用液压破碎锤在坚硬的岩石上啄洞。

4)不得在液压缸的活塞杆全伸或全缩状况下操作破碎锤。

5)当液压软管出现激烈振动时应停止破碎锤的操作,并检查蓄能器的压力。

6)避免挖掘机的动臂与破碎锤的钻头之间出现干与现象。

7)除钻头外,不要把破碎锤浸入水中。

8)不得将破碎锤作起吊器具用。

9)不得在挖掘机履带侧操作破碎锤。

10)液压破碎锤与液压挖掘机或其他工程建设机械安装连接时,其主机液压系统的工作压力和流量必需符合液压破碎锤的技术参数要求,液压破碎锤的“P”口与主机高压油路连接,“A”口与与主机回油路连接。

11)液压破碎锤工作时的最佳液压油温度为50-60度,最高不得超过80度。

不然,应减轻液压破碎锤的负载。

12)液压破碎锤利用的工作介质,通常能够与主机液压系统用油一致。

一般地域推荐利用YB-N46或YB-N68抗磨液压油,酷寒地域利用YC-N46或YC-N68低温液压油。

液压油过滤精度不低于50micro;m。

13)新的和修理的液压破碎锤启历时必需从头充氮气,其压力、±。

14)钎杆柄部与缸体导向套之间必需用钙基润滑脂或复合钙基润滑脂进行润滑,且每台班班加注一次。

15)液压破碎锤工作时必需先将钎杆压在岩石上,并维持必然压力后才开动破碎锤,不允许在悬空状态下启动。

16)不允许把液压破碎锤当撬杠利用,以避免折断钎杆。

17)使历时液压破碎锤及纤杆应垂直于工作面,以不产生径向力为原则。

液压破碎锤的原理

液压破碎锤的原理液压破碎锤是一种利用液压原理来实现破碎作业的工具,主要用于拆除建筑物、岩石破碎以及挖掘机械的配套设备。

液压破碎锤由液压系统、工作装置和控制装置组成。

液压破碎锤的原理主要包括液压系统的工作原理、工作装置的设计和控制装置的功能,下面将对液压破碎锤的原理进行详细介绍。

液压系统是液压破碎锤的核心,它是实现破碎作业的动力源。

液压系统主要包括液压泵、液压缸、液压管路、液压油箱和液压控制阀等组成部分。

液压系统的工作原理是利用液体在密闭管路中传递压力,通过液压泵将液压油从液压油箱抽吸至液压缸,然后由液压缸推动破碎锤进行工作。

液压破碎锤的工作原理是利用液压缸内的液压油受力作用,产生巨大的推力,通过连杆和活塞将能量传递至破碎锤上,实现破碎作业。

工作装置是液压破碎锤的主体部分,其设计和制造直接影响破碎效果和使用寿命。

工作装置主要包括破碎锤本体、活塞、连杆、阀体和破碎头等组成部分。

破碎锤本体是由高强度的合金材料制成,具有抗压强度和耐磨性,能够承受较大的冲击负荷。

活塞是液压缸的主要推动部件,能够将液压缸产生的推力传递至破碎头,实现破碎作业。

连杆是连接破碎头和活塞的部件,能够将活塞产生的线性运动转换成旋转运动,从而实现破碎作业。

阀体是液压系统中的关键部件,能够控制液压缸内液压油的进出,实现破碎锤的启停、速度调节和保护功能。

破碎头是破碎锤的工作部件,主要由合金钢制成,具有很高的硬度和耐磨性,能够抵御较大的冲击和摩擦力,并具有适当的锥角和弯曲度,以便于进入破碎物体内部进行破碎作业。

控制装置是液压破碎锤的核心,它能够实现破碎锤的启停、速度调节和保护功能。

控制装置主要包括手柄、控制阀、压力表和液压阀等部件。

手柄是操作人员控制液压破碎锤的主要部件,通过手柄能够实现破碎锤的启停、速度调节和保护功能。

控制阀是液压系统中的关键部件,能够控制液压缸内液压油的进出,以实现破碎锤的启停和速度调节功能。

压力表是用来监测液压系统工作压力的部件,能够实时显示液压系统的工作状态。

液压破碎锤液压系统的设计与研究

分类号:TH1210710一20060204侧未步关乎硕士学位论文液压破碎锤液压系统的设计与研究李晓宁导师姓名职称申请学位级别论文提交日期学位授予单位工学硕士2009一5一08司癸卯副教授学科专业名称论文答辩日期机械电子工程2009一5一19长安大学答辩委员会主席学位论文评阅人胡永彪孙兴平张新荣教授高工副教授分类号:TH1210710一20060204卿未步义李硕士学位论文液压破碎锤液压系统的设计与研究李晓宁导师姓名职称申请学位级别论文提交日期学位授予单位工学硕士司癸卯副教授学科专业名称论文答辩日期机械电子工程2009一5一082009一5一19长安大学答辩委员会主席学位论文评阅人胡永彪孙兴平张新荣教授高工副教授TheDesignandResearchofHydraulieBreakerHammerHydraulicSystemADissertationSubmittedfortheDegreeofMasterCandidate:LiXiaoningSuPervisor:Vice一Professor51GuimaoChang’anUniversity,Xi’an,China论文独创性声明本人声明:本人所呈交的学位论文是在导师的指导下,独立进行研究工作所取得的成果。

除论文中己经注明引用的内容外,对论文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本论文中不包含任何未加明确注明的其他个人或集体已经公开发表的成果。

本声明的法律责任由本人承担。

论文作者签名:季晓亏川年乡月习日论文知识产权权属声明本人在导师指导下所完成的论文及相关的职务作品,知识产权归属学校。

学校享有以任何方式发表、复制、公开阅览、借阅以及申请专利等权利。

本人离校后发表或使用学位论文或与该论文直接相关的学术论文或成果时,署名单位仍然为长安大学·。

(保密的论文在解密后应遵守此规定)论文作者签名:导师签名:寺晓犷司甲印”叩年多月甲日尹呀年‘月习日摘要液压破碎锤是工程机械的辅助机械,我国整个社会工业化进程尚未完成,大量的铁路、公路、水利基本建设正在和将要进行。

液压破碎锤的三维建模及改进设计

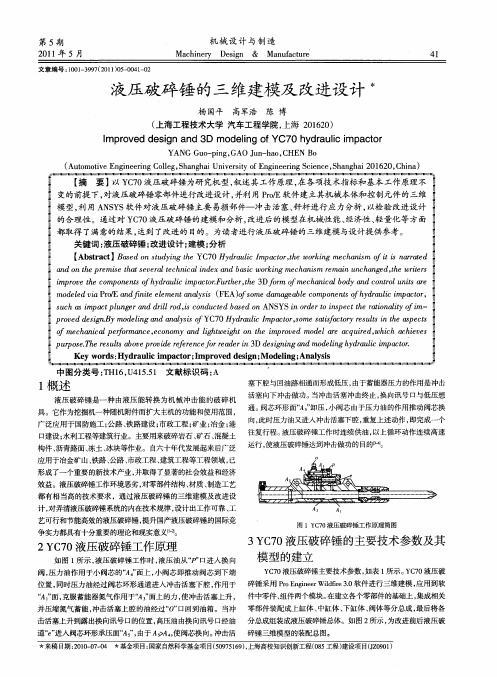

() a改进前 () b 改进后 图 2改进前后液压破碎锤三维装配模型

4 C 0液压破碎锤 的改进设计 7 Y

41Y 7 . C 0液压 破碎锤 结构 改进 方案

通过分析原始模型的结构 , 已发现结构 中不合理的地方 , 需

改进 的零件及改进方案 , 如表 2 所示 。

表 2 零件 的改 进 方案 及 其原 因

Aie e in me h d o c e e a ig a d d c l a ig c n r l f t p d d d sg t o sf ra c l r t n e eer t o to e n n o s

mo or a e n p o e s t s do rt u b Z N i u ,H Gj—a g HA G L- n Z AN itn j ( co l f c aia E gn eig& A tm t a o , ot nvri f hn ,a u n0 0 5 , hn ) S h o o h nc l n ie r Me n uo ai t n N r U i syo iaT i a 3 0 C ia zi h e t C y 1

将由 P0 r 建立的模型保存为 i 格式并导人 A S S g s N Y 有限元 液压破碎锤工作环境恶劣 , 易 在下缸体和下导 向套之间卡死 软件 : 采用三角形网格 , 在钎杆底部添加全约束以限制钎杆各个方 内壁改为上缸套、 中缸 参照液压破碎锤主流设计 , 套、 下缸套的内壁形状 , 简化零件数量 , 降低加工 向的位移, 并在钎杆顶部施加垂直向下的均布载荷 6MP 。材料弹 8 a 体化设计 装配难度 性模量为 2 E a泊松 比为 0 。钎杆原始模型和改进模型的应 . 1P , 1 1 . 3 利于密封 , 也可缓解 钎杆 回弹的冲击 力云图和位移云图, 如图 7 1 所示。 ~2 分析结果汇总, 如表 4 所示。 头部改为大曲率半径 改善应力状况 对称增加一根 改善钎杆 的变形状况 头部呈 十字形螺丝刀状 改善应力状况

1 破碎锤的力学模型

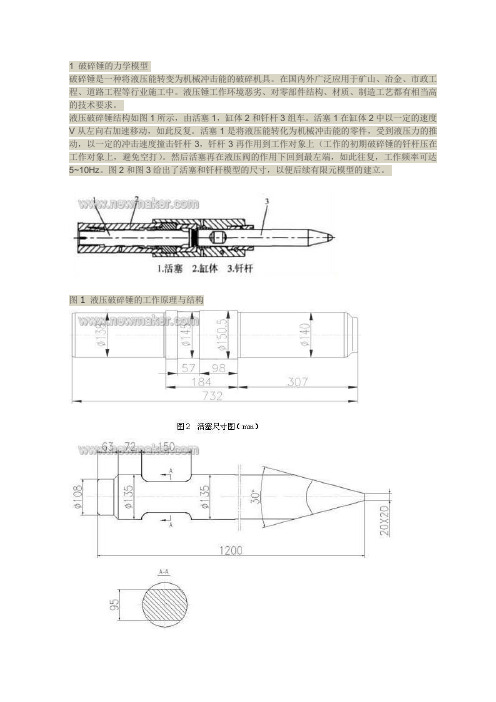

1 破碎锤的力学模型破碎锤是一种将液压能转变为机械冲击能的破碎机具。

在国内外广泛应用于矿山、冶金、市政工程、道路工程等行业施工中。

液压锤工作环境恶劣、对零部件结构、材质、制造工艺都有相当高的技术要求。

液压破碎锤结构如图1所示,由活塞1,缸体2和钎杆3组车。

活塞1在缸体2中以一定的速度V从左向右加速移动,如此反复。

活塞1是将液压能转化为机械冲击能的零件,受到液压力的推动,以一定的冲击速度撞击钎杆3,钎杆3再作用到工作对象上(工作的初期破碎锤的钎杆压在工作对象上,避免空打)。

然后活塞再在液压阀的作用下回到最左端,如此往复,工作频率可达5~10Hz。

图2和图3给出了活塞和钎杆模型的尺寸,以便后续有限元模型的建立。

图1 液压破碎锤的工作原理与结构图3 钎杆尺寸图2 液压破碎锤的有限元分析2.1液压破碎锤的有限元模型本文采用solid186单元,来划分活塞和钎杆模型。

活塞、钎杆的材料相同:钢弹性模量E=2.07e11Pa ;密度ρ=7950kg/m3 ;泊松比μ=0.3。

边界条件:碰撞活塞的x 方向初始速度为9m/s ,其他方向的位移进行约束,钎杆的尾部固定;利用面-面的柔性接触来模拟活塞和钎杆的碰撞接触。

2.2 液压破碎锤的计算结果及讨论在工程设计中,只关心最大应力区域的变化情况,本文中活塞和钎杆的顶部在碰撞过车功能中应力变化最为剧烈,因此是本文重点的研究对象,活塞顶部以1140节点为研究对象如图5所示:图5 活塞顶部的局部有限元模型图6-图8分别给出了此节点的速度、x 方向的应力,等效应力随时间的变化情况。

由图6可知,活塞顶部1140节点的速度大小随时间的先减小后增加,这是由于开始碰撞时速度会减小后来由于钎杆对其反作用,会使其速度反方向增大,图6的计算结果是符合工程实际的。

由图7可知,1140节点处x 方向的应力大小随时间先增大后减小然后在零位置处上上下摆动,增大也是因为碰撞造成的,然后分离时应力就会减小。

多锤头破碎机液压系统及液压装置的设计

1 绪论1.1多锤头破碎机的概述多锤头破碎机是运用水泥混凝土碎石化技术通过彻底破坏原有板块来消除水泥罩面层中的反射裂缝。

经过碎石化后,水泥混凝土颗粒的粒径不大于40cm,且75%以上的颗粒在深度方向的分布满足表面最大尺寸不超过7.5cm,底部不超过37.5cm。

此技术将水泥混凝土板块破碎成”高强粒料基层”,然后在上面加铺沥青层补强[1]。

该对锤头破碎机由两部分组成:前半部分为动力系统,柴油发动机,液压传动;后半部分为破碎系统,中间备有2排各6个锤头,两侧各有一对731kg的翼锤。

每对锤头提升高度可以独立调节,具备一次全宽破碎4m的能力,设备工作速度一般为单车道1.5km/d[2],每对锤头的提升高度可以单独调整,最大提升高度为1.2m。

其工作原理是:通过液压泵向工作油缸提供高压油,高压油的作用带动锤头上下运动,通过数学控制装置,控制油缸的运动频率和行程,带动锤头砸向混凝土板块使其破碎。

该设备完全符合当今社会发展的需要,经过碎石化技术改造后的水泥混凝土不需清除,可以直接用作新路的基层,节约了基层的材料并避免了大量白色垃圾的产生和沿途植被的破坏,有利于保护沿途的生态平衡,与传统的旧路改造技术相比,施工周期短,不必长时间封闭交通,把对人们通行的影响程度减到最低程度。

1.2多锤头破碎机的发展现状目前,对旧水泥混凝土路面常用的破碎处治方法有碎石化(Crushing)、打裂压稳(Break and Seat)和打碎压稳(Crack and Seat)。

重庆交通学院和交通部公路科学研究所等单位研究认为,当混凝土路面断板率低于10%时,可采用打裂压稳技术直接加铺沥青混凝土罩面,对于断板率介于10~15%的水泥路面,在打裂压稳之后铺设的反射裂缝材料胡加铺沥青混凝土罩面。

对于断板率超过15%且有明显结构性的结构性破坏的水泥路面(或相邻的位移(沉降差)大于4mm)就需要将板打碎处理,要求在对路基及基层有问题处进行局部处理,将混凝土面板进行破碎压实作为基层,再加铺沥青混凝土罩面[2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压破碎锤工作装置设计理论

摘要:在虚拟环境下模拟物理样机的运动状况,快速分析各种设计方案,进行辅助设计、参数化设计和优化设计,帮助设计人员完成以前需经数次物理样机才能完成的实验研究。

关键词:破碎锤的组成;工作装置传统设计方法;cax及软件;多体动力学理论

一、液压破碎锤概述

. 液压破碎锤及其组成

车载液压破碎锤可以高效地完成碎石、拆除、公路修补、冻土挖掘、二次破碎等艰苦工作,欧洲和美国的各种车载破碎锤纷纷面世,如atlas copco、rammer、montabert、indeco等。

.80年代,韩国的破碎锤也继日本之后有了长足的进步,1986年韩国水山重工推出了液压破碎锤,韩国相继出现了很多品牌。

破碎锤的冲击能量的来源还是由以下3种方式提供:第一种由液压油提供,例如rammer和montabert;第二种由气压提供,例如日本的破碎锤;第三种也是效果最好的,由液压、气压混合提供,一般液压占25%、气压占75%,如atlas copco公司设计、生产的破碎锤。

但所有的破碎锤活塞回到原位的力完全是由液压提供。

目前液压破碎锤已经被广泛应用于公路再建、市政拆除、矿山、采石、隧道、水下作业等工程建设领域。

..本文所研究的液压破碎锤是在单斗反铲型液压挖掘机上改装

的,将液压挖掘机上的铲斗改装成液压锤。

因此总体结构包括动力装置、工作装置、回转机构、操纵机构、传动系统、行走机构和辅助设备等。

常用的全回转式液压挖掘机的动力装置、传动系统的主要部分、回转机构、辅助设备和驾驶室等都安装在可回转的平台上,通常称为上部转台。

因此又可将液压破碎锤概括成工作装置、上部转台和行走机构等三部分。

.

二、工作装置设计方法

1.工作装置传统设计方法

我国工程机械发展与国外相比相对较晚、较慢,技术水平整体较低。

工作装置的传统设计方法在设计历史中起到了主要作用。

对于工作装置的设计方面国内外研究的情况大致是:

(1) 图解设计法;(2) 基于平移性的作图法;(3)解析法;(4) 综合图解设计法;(5) 优化设计方法,以上设计方法基本上遵循一般连杆机构的位置综合原则,侧重考虑工作装置的平移性。

对它的工作装置伸缩性与平移性,平移性与自动放平性,动力性与自动放平性之间的矛盾关系未能综合分析,只是满足单个性能的要求,无法达到全局最优。

总之,这些方法都是基于二维平面上进行的。

对于工作装置干涉问题、运动学、动力学等问题不可能很好的解决,也不可能直观的表现出来。

近年来随着计算机技术的发展,在工作装置设计上出现了基于虚拟样机技术的工作装置设计。

例如吉林工业大学、大连理工大学

和洛阳拖拉机厂等利用虚拟样机技术不但研究了工作装置的运动学、动力学特性,而且对其进行了优化设计,但是它们不是对模型进行了大量的简化,就是只局限于对刚体情况下工作装置虚拟样机的研究。

本论文是在全面分析液压破碎锤工作装置的基础上,建立工作装置的虚拟样机模型,在虚拟环境下模拟物理样机的运动状况,快速分析各种设计方案,进行辅助设计、参数化设计和优化设计,帮助设计人员完成以前需经数次物理样机才能完成的实验研究。

2. cax技术及其软件

由文献可知,cax技术是虚拟样机技术的基础技术平台。

一般意义的cax技术主要指cad、capp、cam、cae、caq等,限于篇幅,本文主要阐述cad/cae技术及其软件。

目前,工程设计中常用的cad软件有二维和三维软件之分。

其中三维造型软件比较知名的有pro/engineer,ug,solid works,i-deas,catia,cimatron等。

各个三维cad软件当前的最新版本是pro/engineer wildfire2.0,ug nx4.0,solid works 2006,i-deas nx v11,catia v5,cimatron e6.0等等。

本文将采用pro/engineer wildfire软件完成液压破碎锤工作装置的建模与装配,建立工作装置的虚拟样机并进行不同作业工况下的动态模拟。

所谓cae即computer aided engineering(计算机辅助工程)

是指工程设计中的分析计算与分析仿真,具体包括工程数值分析、结构与过程优化设计、强度与寿命评估、运动及动力学仿真。

工程数值分析用来分析确定产品的性能;结构与过程优化设计用来保证产品功能、工艺过程的基础上,使产品、工艺过程的性能最优;结构强度与寿命评估用来评估产品的精度设计是否可行,可靠性如何以及使用寿命为多少;运动及动力学仿真用来对cad建模完成的虚拟样机进行运动学仿真和动力学仿真。

从过程化、实用化技术发展的角度看,cae的核心技术为有限元技术与虚拟样机的运动及动力学仿真技术。

目前工程实际中应用较多的cae软件有ansys、matlab、adams、algor等。

各个软件的最新版本是ansys 8.0、matlab 8.5、adams 2005、algor v17等。

本文采用msc.adams软件进行液压破碎锤工作装置虚拟样机的仿真研究。

3.多体动力学理论

多体系统动力学包括多刚体动力学和多柔体系统动力学,是研究多体系统(一般由若干柔性和刚性物体相互连接所组成)运动规律的科学[17]。

多体系统动力学的核心问题是建模和求解问题,其系统研究开始于20世纪60年代。

从60年代到80年代,侧重于多刚体系统的研究,主要是研究多刚体系统的自动建模和数值求解;到了80年

代中期,多刚体系统动力学的研究已经取得一系列成果,尤其是建模理论趋于成熟,但更稳定、更有效的数值求解方法仍然是研究的热点;80年代之后,多体系统动力学的研究更偏重于多柔体系统动力学,这个领域也正式被称为计算多体系统动力学,它至今仍然是力学研究中最有活力的分支之一,但已经远远地超过一般力学的涵义。

多体系统动力学的根本目的是应用计算机技术进行复杂机械系统的动力学分析与仿真。

三、液压破碎锤工作装置的研究体系

1.液压破碎锤工作装置虚拟样机的构建流程

本文液压破碎锤工作装置虚拟样机的建立主导思想是:根据液压破碎锤工作装置的试制图纸,在pro/engineer中进行三维实体建模,通过虚拟装配,建立工作装置的三维模型,然后添加适当的约束以及驱动,使之成为一个虚拟机构。

其构建流程如图2-1所示。

图2-1虚拟样机的构建流程

2.液压破碎锤工作装置的研究体系

通过查阅相关文献,基于以设计为中心的先进制造技术理论,可以得到,液压破碎锤工作装置的虚拟样机研究是一个庞大的系统工程。

本文的研究内容—液压破碎锤工作装置的虚拟样机研究只是其中的一部分,只涉及到了工作装置的运动学分析、动力学分析、结构分析的前处理以及工作装置虚拟装配的部分内容。

在目前阶段,国内生产企业一般都建立了自己的研发网络,并相应的采用了cad、capp技术,可以说已经初步具备了虚拟样机的基本条件。

因此,在现有的条件下,应该首先倡导采用虚拟样机技术,建立工作装置的虚拟机构,并根据国内液压破碎锤的使用工况和操作者技术状态,通过虚拟样机分析,对整机性能和可靠性作研究,以弥补因缺少设计手段而忽略的整机分析。

注:文章内所有公式及图表请用pdf形式查看。