塑胶产品结构--BOSS柱(螺丝柱)较全

产品结构设计标准

产品结构设计标准第一章 塑胶部份结构设计 一、 自攻螺丝BOSS 柱2、BOSS 柱设计注意事项:2.1、BOSS 柱内孔倒0.3直角用于退胶。

2.2、打导电胶条处的螺丝柱在模具设计上不要使用丝铜,丝铜在注塑过程中由于多种原因,如模具制作不良,注塑压力等容易让柱变高会导至LCD 显示少划。

3、BOSS 柱与沉孔的装配尺寸:二、电池门及其防水设计 1、旋扭式电池门1.1、旋扭式电池门使用三个扣位,须平均分布。

1.2、扣位在模具设计上使用行位,夹线要尽量靠近扣位,夹线离扣位越远,防水性能越差。

1.3、防水圈使用O-RING 即横截面为圆的,线径1.0mm.1.4、预压值不能太大,取0.2-0.25 mm ,由于预压过大,无法通过开合100次的测试。

(全面请参考客户电池门开合力度及次数测试标准) 1.5、图示:2、锁螺丝式电池门2.1、因客人对外观之要求多数只准锁一个螺丝,因此这种设计通常电池门上要做一整圈椎台形的围骨来压防水圈。

2.2、防水圈要设计成方形的,可预压0.35 mm 左右,具体要看电池门的变形度来设计。

2.3、图示:三、底面壳防水设计 1、注意事项1.1、在底壳打螺丝的产品;空间许可的情况下防水槽要设计在面壳上,这样生产时可减少一个动作(即假如设计在底壳生产工人为了防止防水圈掉出要先合面壳才能翻转过来打螺丝。

)1.2、横截面多设计为圆形,直径取1.0 mm,正0.1负0.1.3、防水圈的路径尽量避免有落差,假如由于外形及结构等限制无法避免要倒大R过渡。

1.4、防水圈预压值取0.25 mm。

1.5、装配图示:四. LENS 设计1、装配关系及基本设计要点1.1、LCD &LENS装配关系及尺寸设计要点A:LCD V.Aθ:人眼看LCD的视角B=T*tgθ,通常用经验值:B=0.5mm.C:Lens 可视区, C=A+2BD:LENS 与外壳X。

Y方向间隙, D=0.05mm.E:双面胶厚度, E=0.2mm.F:双面胶与外壳外圈间隙 F=0.2mm.G:双面胶宽度,由于模切要求大于1.3 mm。

塑胶产品结构--BOSS柱(螺丝柱)较全

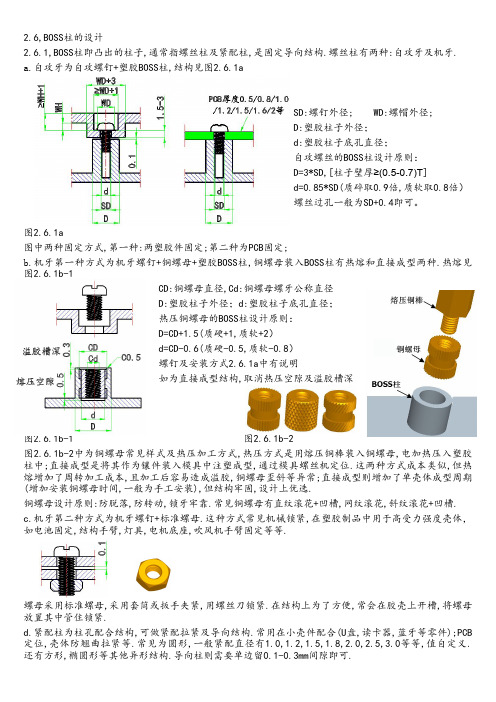

2.6,BOSS柱的设计2.6.1,BOSS柱即凸出的柱子,通常指螺丝柱及紧配柱,是固定导向结构.螺丝柱有两种:自攻牙及机牙.a.自攻牙为自攻螺钉+塑胶BOSS柱,结构见图2.6.1aSD:螺钉外径;WD:螺帽外径;D:塑胶柱子外径;d:塑胶柱子底孔直径;自攻螺丝的BOSS柱设计原则:D=3*SD,[柱子壁厚≥(0.5-0.7)T]d=0.85*SD(质碎取0.9倍,质软取0.8倍)螺丝过孔一般为SD+0.4即可。

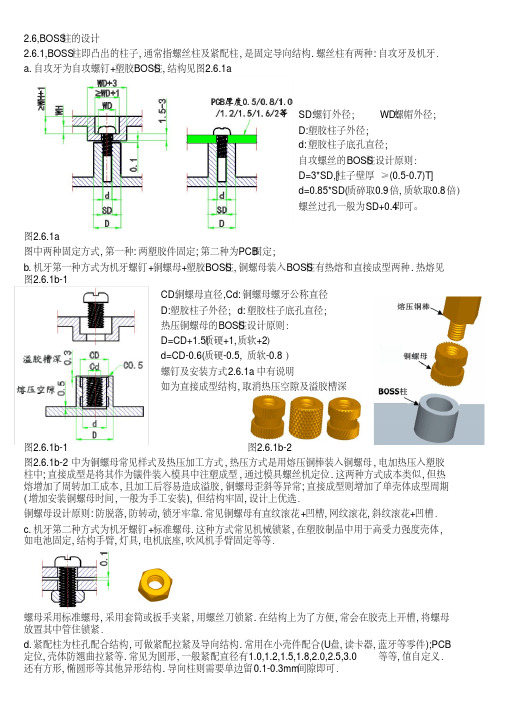

图2.6.1a图中两种固定方式,第一种:两塑胶件固定;第二种为PCB固定;b.机牙第一种方式为机牙螺钉+铜螺母+塑胶BOSS柱,铜螺母装入BOSS柱有热熔和直接成型两种.热熔见图2.6.1b-1CD:铜螺母直径,Cd:铜螺母螺牙公称直径D:塑胶柱子外径;d:塑胶柱子底孔直径;热压铜螺母的BOSS柱设计原则:D=CD+1.5(质硬+1,质软+2)d=CD-0.6(质硬-0.5,质软-0.8)螺钉及安装方式2.6.1a中有说明如为直接成型结构,取消热压空隙及溢胶槽深图2.6.1b-1图2.6.1b-2图2.6.1b-2中为铜螺母常见样式及热压加工方式,热压方式是用熔压铜棒装入铜螺母,电加热压入塑胶柱中;直接成型是将其作为镶件装入模具中注塑成型,通过模具螺丝机定位.这两种方式成本类似,但热熔增加了周转加工成本,且加工后容易造成溢胶,铜螺母歪斜等异常;直接成型则增加了单壳体成型周期(增加安装铜螺母时间,一般为手工安装),但结构牢固,设计上优选.铜螺母设计原则:防脱落,防转动,锁牙牢靠.常见铜螺母有直纹滚花+凹槽,网纹滚花,斜纹滚花+凹槽. c.机牙第二种方式为机牙螺钉+标准螺母.这种方式常见机械锁紧,在塑胶制品中用于高受力强度壳体,如电池固定,结构手臂,灯具,电机底座,吹风机手臂固定等等.螺母采用标准螺母,采用套筒或扳手夹紧,用螺丝刀锁紧.在结构上为了方便,常会在胶壳上开槽,将螺母放置其中管住锁紧.d.紧配柱为柱孔配合结构,可做紧配拉紧及导向结构.常用在小壳件配合(U盘,读卡器,蓝牙等零件);PCB 定位,壳体防翘曲拉紧等.常见为圆形,一般紧配直径有1.0,1.2,1.5,1.8,2.0,2.5,3.0等等,值自定义.还有方形,椭圆形等其他异形结构.导向柱则需要单边留0.1-0.3mm间隙即可.H≥3mm(直径小于3)C≥R避空2.6.2,螺钉的选用:螺钉选用根据所使用的安装方式,2.6.1a/b/c中有介绍自攻及机牙安装结构,螺钉分自攻和机牙,自攻即螺距较大的螺钉在材料预留孔中挤压推进的固定咬合方式;机牙即按标准公制或英制牙加工处理的内外螺丝(同规格)相配合固定咬合方式.常用自攻螺钉尾部有平头,尖头等,螺帽有扁圆头,圆头,P盘头,C平头,K沉头.槽型可自定义,常用十字. BOSS柱锁牙达到3圈以上即可.尖头牙在BOSS柱锁牙足够情况下选用,具有导正牙的作用;平头牙在BOSS柱锁牙不够,高度偏低情况下选用,容易牙偏;C平头帽在压缩厚度情况下用,最薄可以做到1.0厚;P圆头:对厚度没要求常用的标准螺丝螺头;K沉头:常用在不超过平面的板件固定.机牙的牙距较小,不做挤压推进,所以仅有平头;螺帽除了自攻常用螺帽,还有内/外六角头,方头等,机牙锁牙达到2圈以上即可.因为机牙牙距较小,锁的圈数越多牢固.通常相同的长度,牙距越小锁牙越紧,强度越强.因此牙也有粗牙和细牙之分.粗牙即普通螺牙,细牙常见管螺纹.机牙的规格型号,请参考标准.2.6.3,塑胶预留自攻螺丝底孔设计参考值如下表所示.常用自攻螺丝装配及测试(10次)时所要用的扭力参考值,如下表所示.。

【结构设计】自攻型螺丝柱设计

【结构设计】自攻型螺丝柱设计结构设计自攻型螺丝柱设计1螺丝柱螺丝柱,也称BOSS柱,是塑胶件产品中常见的结构,也是塑胶件产品成型过程中问题比较多的结构之一常见的螺丝柱缺陷主要有开裂、滑牙、根部断裂、产品表面缩水,发白等2螺丝柱结构设计合理的塑料螺丝柱结构设计,需要能承受螺丝锁入时的螺纹成型或切削的驱动扭矩,而螺孔大小对于防止螺纹剥离和螺旋脱出是至关重要的,螺柱的直径必须足够大以承受在螺纹成型或切削过程中环向应力下图为合理的塑料螺丝柱结构设计尺寸下表为螺丝柱系数,可以根据材料种类及螺纹直径,计算出合理的螺丝柱结构设计尺寸螺丝旋入螺柱时,螺丝柱开口端产生的应力是最大的,因此,螺丝柱内径的入口处可设计一个凹台,凹台的作用是减小螺丝旋入时的初始应力并且具有导向的作用;在没有设计凹台时,入口处可以设计成倒角,也可以起到缓解开口端应力,并为螺钉提供一定的导向作用火山口塑料螺丝柱对应的产品表面经常出现缩水问题,解决的其中一个方法就是螺丝柱根部增加火山口,如下图所示PS:在火山口设计的时候,如果减胶减的过多,在生产过程中产品表面会出现模印,同样会造成产品不良模印是由于产品胶位太薄而造成的塑胶制品表面发亮缩印是由于产品胶位太厚而造成的塑胶制品表面凹陷火山口的尺寸设计,防缩水尺寸可以参照加强筋的防缩水尺寸,火山口的直径大小,通常比螺丝柱的外径大2mm~5mm即可螺丝柱的高度及加强筋螺丝柱的高度没有特殊的要求,根据实际产品的结构设计高度,通常当螺丝柱的高度大于螺丝柱外径尺寸的2倍时,螺丝柱需要增加加强筋加强筋的高度不要做到螺丝柱子的顶部,一般预留1.0mm左右的高度加强筋的顶端不要做一个平位,做一个平位增加一道模具省模的工序PS:设计火山口与加强筋时,先设计火山口,再设计加强筋,在作图时比较容易处理,反过来就比较难处理3螺丝柱常见问题及解决方案螺丝柱开裂材料太脆,材料发生降解,韧性不够材料中掺入了过多的水口料,导致材料太脆;成型过程中,成型温度过高或者材料在烘料时不充分而含有水分,引起材料发生降解内径过小,螺丝柱壁厚不足环境应力开裂材料不能不能耐一些有机溶剂时,就有可能引起螺丝柱的开裂减小攻丝时的初始应力,方法有减少攻丝时使用的扭矩大小以及上述中提到增加凹台或倒斜角螺丝柱滑牙材料过韧,刚性不够螺丝内径过大扭矩过大根部断裂螺丝柱的根部存在尖角,产品成型时该处导致应力集中,导致根部断裂,在设计时,在保证螺丝柱对应的产品表面不产生缩水的情况下,尽量采用大的圆角进行过渡产品表面缩水解决的方法是增加火山口,具体设计尺寸参照前文发白螺丝攻入时,螺丝柱的整体有发白现象,原因是攻入时使用的扭矩过大,螺丝柱的整体壁厚过薄导致给我【在看】你也越好看!。

BOSS孔与BOSS柱设计

螺絲是電子產品中最常使用的組裝方法之一,但是很多的設計者(R&D)卻常常忽略了螺絲及螺絲柱的的設計需求,而造成一些組裝上的缺憾,比如說螺絲柱滑牙(stripe)、螺絲柱破裂(crack)或斷裂(breaking)、或是螺絲斷裂(braking)、或是螺絲頭磨損(wear out)...等。

這裡提供一些螺絲及螺絲孔設計的基本需求,讓你的螺絲設計不再出問題。

•螺絲孔需設計導孔(counterbore)以導正螺絲鎖入。

•螺絲孔的深度必須比螺絲的長度還要深,為了容納被自攻螺絲切銷出來的塑膠屑,以避免螺絲孔爆裂。

•螺絲的選擇也非常重要,如果螺絲孔深度夠的話,選擇螺絲牙距大一點的螺絲可以有效防止螺絲孔滑牙。

•這個表格緊提供參考,還是要以實際操作為準。

下面的表格需配合上面的圖示,【Material】就是塑膠的材質,【Hole Factor】就是螺絲孔因子,【Boss Factor】是螺絲柱因子,【Depth Factor】為深度因子。

假設我們拿了一根M2.6x10L的螺絲,其螺絲規格如下:螺絲頭直徑:4.1~4.5mm,螺牙外徑(d):2.47~2.55mm,取2.5mm。

螺絲長度為:10+0/-0.8mm,螺絲牙距:0.91mm如果要設計用在ABS/PC材質的塑膠上面,則其設計規範如下:螺絲孔直徑=d x Hole Factor =2.5 X 0.8= 2.0mm螺絲柱外徑=d x Boss Factor = 2.5 X 2.0= 5.0mm (最少)螺絲最小嚙合深度= d x Depth Factor = 2.5 X 2.0= 5.0mm (最少)螺絲嚙合牙數=5/0.91 =5(牙)一般來說螺絲孔的直徑必須比螺絲的外圍直徑稍微小一點點(x0.72~0.85);一般人則較常忽略螺絲柱的外徑也需要配合螺絲的外圍直徑(x1.7~2.2),這裡列出的因子倍數應該是最小值,太小的螺絲外徑很容易造成龜裂;深度因子也是最小要求,需要配合螺絲的直徑,螺絲的螺牙如果鎖得不夠深,很容易就會被外力拉開。

塑胶产品结构 BOSS柱 螺丝柱 较全

2.6,BOSS柱的设计2.6.1,BOSS柱即凸出的柱子,通常指螺丝柱及紧配柱,是固定导向结构.螺丝柱有两种:自攻牙及机牙.a.自攻牙为自攻螺钉+塑胶BOSS柱,结构见图2.6.1aSD:螺钉外径;WD:螺帽外径;D:塑胶柱子外径;d:塑胶柱子底孔直径;自攻螺丝的BOSS柱设计原则:D=3*SD,[柱子壁厚≥(0.5-0.7)T]d=0.85*SD(质碎取0.9倍,质软取0.8倍)螺丝过孔一般为SD+0.4即可。

图2.6.1a图中两种固定方式,第一种:两塑胶件固定;第二种为PCB固定;b.机牙第一种方式为机牙螺钉+铜螺母+塑胶BOSS柱,铜螺母装入BOSS柱有热熔和直接成型两种.热熔见图2.6.1b-1CD:铜螺母直径,Cd:铜螺母螺牙公称直径D:塑胶柱子外径;d:塑胶柱子底孔直径;热压铜螺母的BOSS柱设计原则:D=CD+1.5(质硬+1,质软+2)d=CD-0.6(质硬-0.5,质软-0.8)螺钉及安装方式2.6.1a中有说明如为直接成型结构,取消热压空隙及溢胶槽深图2.6.1b-1图2.6.1b-2图2.6.1b-2中为铜螺母常见样式及热压加工方式,热压方式是用熔压铜棒装入铜螺母,电加热压入塑胶柱中;直接成型是将其作为镶件装入模具中注塑成型,通过模具螺丝机定位.这两种方式成本类似,但热熔增加了周转加工成本,且加工后容易造成溢胶,铜螺母歪斜等异常;直接成型则增加了单壳体成型周期(增加安装铜螺母时间,一般为手工安装),但结构牢固,设计上优选.铜螺母设计原则:防脱落,防转动,锁牙牢靠.常见铜螺母有直纹滚花+凹槽,网纹滚花,斜纹滚花+凹槽. c.机牙第二种方式为机牙螺钉+标准螺母.这种方式常见机械锁紧,在塑胶制品中用于高受力强度壳体,如电池固定,结构手臂,灯具,电机底座,吹风机手臂固定等等.螺母采用标准螺母,采用套筒或扳手夹紧,用螺丝刀锁紧.在结构上为了方便,常会在胶壳上开槽,将螺母放置其中管住锁紧.d.紧配柱为柱孔配合结构,可做紧配拉紧及导向结构.常用在小壳件配合(U盘,读卡器,蓝牙等零件);PCB 定位,壳体防翘曲拉紧等.常见为圆形,一般紧配直径有1.0,1.2,1.5,1.8,2.0,2.5,3.0等等,值自定义.还有方形,椭圆形等其他异形结构.导向柱则需要单边留0.1-0.3mm间隙即可.H≥3mm(直径小于3)C≥R避空2.6.2,螺钉的选用:螺钉选用根据所使用的安装方式,2.6.1a/b/c中有介绍自攻及机牙安装结构,螺钉分自攻和机牙,自攻即螺距较大的螺钉在材料预留孔中挤压推进的固定咬合方式;机牙即按标准公制或英制牙加工处理的内外螺丝(同规格)相配合固定咬合方式.常用自攻螺钉尾部有平头,尖头等,螺帽有扁圆头,圆头,P盘头,C平头,K沉头.槽型可自定义,常用十字. BOSS柱锁牙达到3圈以上即可.尖头牙在BOSS柱锁牙足够情况下选用,具有导正牙的作用;平头牙在BOSS柱锁牙不够,高度偏低情况下选用,容易牙偏;C平头帽在压缩厚度情况下用,最薄可以做到1.0厚;P圆头:对厚度没要求常用的标准螺丝螺头;K沉头:常用在不超过平面的板件固定.机牙的牙距较小,不做挤压推进,所以仅有平头;螺帽除了自攻常用螺帽,还有内/外六角头,方头等,机牙锁牙达到2圈以上即可.因为机牙牙距较小,锁的圈数越多牢固.通常相同的长度,牙距越小锁牙越紧,强度越强.因此牙也有粗牙和细牙之分.粗牙即普通螺牙,细牙常见管螺纹.机牙的规格型号,请参考标准.2.6.3,塑胶预留自攻螺丝底孔设计参考值如下表所示.常用自攻螺丝装配及测试(10次)时所要用的扭力参考值,如下表所示.。

塑胶产品结构BOSS柱螺丝柱较全.pdf

2.6,BOSS柱的设计2.6.1,BOSS柱即凸出的柱子,通常指螺丝柱及紧配柱,是固定导向结构.螺丝柱有两种:自攻牙及机牙.a.自攻牙为自攻螺钉+塑胶BOSS柱,结构见图2.6.1aSD:螺钉外径;WD:螺帽外径;D:塑胶柱子外径;d:塑胶柱子底孔直径;自攻螺丝的BOSS柱设计原则:D=3*SD,[柱子壁厚≥(0.5-0.7)T]d=0.85*SD(质碎取0.9倍,质软取0.8倍)螺丝过孔一般为SD+0.4即可。

图2.6.1a图中两种固定方式,第一种:两塑胶件固定;第二种为PCB固定;b.机牙第一种方式为机牙螺钉+铜螺母+塑胶BOSS柱,铜螺母装入BOSS柱有热熔和直接成型两种.热熔见图2.6.1b-1CD:铜螺母直径,Cd:铜螺母螺牙公称直径D:塑胶柱子外径;d:塑胶柱子底孔直径;热压铜螺母的BOSS柱设计原则:D=CD+1.5(质硬+1,质软+2)d=CD-0.6(质硬-0.5,质软-0.8)螺钉及安装方式2.6.1a中有说明如为直接成型结构,取消热压空隙及溢胶槽深图2.6.1b-1图2.6.1b-2图2.6.1b-2中为铜螺母常见样式及热压加工方式,热压方式是用熔压铜棒装入铜螺母,电加热压入塑胶柱中;直接成型是将其作为镶件装入模具中注塑成型,通过模具螺丝机定位.这两种方式成本类似,但热熔增加了周转加工成本,且加工后容易造成溢胶,铜螺母歪斜等异常;直接成型则增加了单壳体成型周期(增加安装铜螺母时间,一般为手工安装),但结构牢固,设计上优选.铜螺母设计原则:防脱落,防转动,锁牙牢靠.常见铜螺母有直纹滚花+凹槽,网纹滚花,斜纹滚花+凹槽.c.机牙第二种方式为机牙螺钉+标准螺母.这种方式常见机械锁紧,在塑胶制品中用于高受力强度壳体,如电池固定,结构手臂,灯具,电机底座,吹风机手臂固定等等.螺母采用标准螺母,采用套筒或扳手夹紧,用螺丝刀锁紧.在结构上为了方便,常会在胶壳上开槽,将螺母放置其中管住锁紧.d.紧配柱为柱孔配合结构,可做紧配拉紧及导向结构.常用在小壳件配合(U盘,读卡器,蓝牙等零件);PCB定位,壳体防翘曲拉紧等.常见为圆形,一般紧配直径有1.0,1.2,1.5,1.8,2.0,2.5,3.0等等,值自定义.还有方形,椭圆形等其他异形结构.导向柱则需要单边留0.1-0.3mm间隙即可.H≥3mm(直径小于3)C≥R避空2.6.2,螺钉的选用:螺钉选用根据所使用的安装方式,2.6.1a/b/c中有介绍自攻及机牙安装结构,螺钉分自攻和机牙,自攻即螺距较大的螺钉在材料预留孔中挤压推进的固定咬合方式;机牙即按标准公制或英制牙加工处理的内外螺丝(同规格)相配合固定咬合方式.常用自攻螺钉尾部有平头,尖头等,螺帽有扁圆头,圆头,P盘头,C平头,K沉头.槽型可自定义,常用十字.BOSS柱锁牙达到3圈以上即可.尖头牙在BOSS柱锁牙足够情况下选用,具有导正牙的作用;平头牙在BOSS柱锁牙不够,高度偏低情况下选用,容易牙偏;C平头帽在压缩厚度情况下用,最薄可以做到1.0厚;P圆头:对厚度没要求常用的标准螺丝螺头;K沉头:常用在不超过平面的板件固定.机牙的牙距较小,不做挤压推进,所以仅有平头;螺帽除了自攻常用螺帽,还有内/外六角头,方头等,机牙锁牙达到2圈以上即可.因为机牙牙距较小,锁的圈数越多牢固.通常相同的长度,牙距越小锁牙越紧,强度越强.因此牙也有粗牙和细牙之分.粗牙即普通螺牙,细牙常见管螺纹.机牙的规格型号,请参考标准.2.6.3,塑胶预留自攻螺丝底孔设计参考值如下表所示.常用自攻螺丝装配及测试(10次)时所要用的扭力参考值,如下表所示.。

塑胶产品结构设计

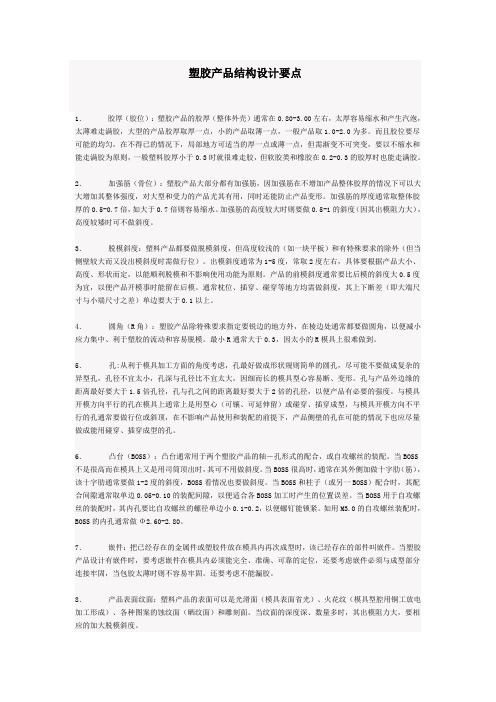

塑胶产品结构设计要点1.胶厚(胶位):塑胶产品的胶厚(整体外壳)通常在0.80-3.00左右,太厚容易缩水和产生汽泡,太薄难走满胶,大型的产品胶厚取厚一点,小的产品取薄一点,一般产品取1.0-2.0为多。

而且胶位要尽可能的均匀,在不得已的情况下,局部地方可适当的厚一点或薄一点,但需渐变不可突变,要以不缩水和能走满胶为原则,一般塑料胶厚小于0.3时就很难走胶,但软胶类和橡胶在0.2-0.3的胶厚时也能走满胶。

2.加强筋(骨位):塑胶产品大部分都有加强筋,因加强筋在不增加产品整体胶厚的情况下可以大大增加其整体强度,对大型和受力的产品尤其有用,同时还能防止产品变形。

加强筋的厚度通常取整体胶厚的0.5-0.7倍,如大于0.7倍则容易缩水。

加强筋的高度较大时则要做0.5-1的斜度(因其出模阻力大),高度较矮时可不做斜度。

3.脱模斜度:塑料产品都要做脱模斜度,但高度较浅的(如一块平板)和有特殊要求的除外(但当侧壁较大而又没出模斜度时需做行位)。

出模斜度通常为1-5度,常取2度左右,具体要根据产品大小、高度、形状而定,以能顺利脱模和不影响使用功能为原则。

产品的前模斜度通常要比后模的斜度大0.5度为宜,以便产品开模事时能留在后模。

通常枕位、插穿、碰穿等地方均需做斜度,其上下断差(即大端尺寸与小端尺寸之差)单边要大于0.1以上。

4.圆角(R角):塑胶产品除特殊要求指定要锐边的地方外,在棱边处通常都要做圆角,以便减小应力集中、利于塑胶的流动和容易脱模。

最小R通常大于0.3,因太小的R模具上很难做到。

5.孔:从利于模具加工方面的角度考虑,孔最好做成形状规则简单的圆孔,尽可能不要做成复杂的异型孔,孔径不宜太小,孔深与孔径比不宜太大,因细而长的模具型心容易断、变形。

孔与产品外边缘的距离最好要大于1.5倍孔径,孔与孔之间的距离最好要大于2倍的孔径,以便产品有必要的强度。

与模具开模方向平行的孔在模具上通常上是用型心(可镶、可延伸留)或碰穿、插穿成型,与模具开模方向不平行的孔通常要做行位或斜顶,在不影响产品使用和装配的前提下,产品侧壁的孔在可能的情况下也应尽量做成能用碰穿、插穿成型的孔。

塑胶壳体螺丝柱规范

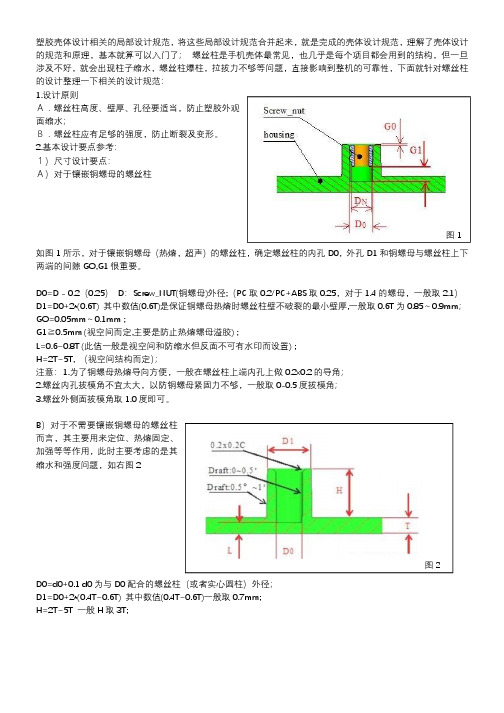

塑胶壳体设计相关的局部设计规范,将这些局部设计规范合并起来,就是完成的壳体设计规范,理解了壳体设计的规范和原理,基本就算可以入门了; 螺丝柱是手机壳体最常见,也几乎是每个项目都会用到的结构,但一旦涉及不好,就会出现柱子缩水,螺丝柱爆柱,拉拔力不够等问题,直接影响到整机的可靠性,下面就针对螺丝柱的设计整理一下相关的设计规范:1.设计原则A.螺丝柱高度、壁厚、孔径要适当,防止塑胶外观面缩水;B.螺丝柱应有足够的强度,防止断裂及变形。

2.基本设计要点参考:1)尺寸设计要点:A)对于镶嵌铜螺母的螺丝柱如图1所示,对于镶嵌铜螺母(热熔,超声)的螺丝柱,确定螺丝柱的内孔D0,外孔D1和铜螺母与螺丝柱上下两端的间隙GO,G1很重要。

D0=D - 0.2(0.25) D:Screw_NUT(铜螺母)外径;(PC 取0.2/PC+ABS 取0.25,对于1.4的螺母,一般取2.1) D1=D0+2*(0.6T) 其中数值(0.6T)是保证铜螺母热熔时螺丝柱壁不破裂的最小壁厚,一般取0.6T 为0.85~0.9mm; GO=0.05mm~0.1mm ;G1≧0.5mm (视空间而定,主要是防止热熔螺母溢胶) ;L=0.6~0.8T (此值一般是视空间和防缩水但反面不可有水印而设置) ;H=2T~5T, (视空间结构而定);注意:1.为了铜螺母热熔导向方便,一般在螺丝柱上端内孔上做0.2x0.2的导角;2.螺丝内孔拔模角不宜太大,以防铜螺母紧固力不够,一般取0-0.5度拔模角;3.螺丝外侧面拔模角取1.0度即可。

B)对于不需要镶嵌铜螺母的螺丝柱而言,其主要用来定位、热熔固定、加强等等作用,此时主要考虑的是其缩水和强度问题,如右图2D0=d0+0.1 d0为与D0配合的螺丝柱(或者实心圆柱)外径;D1=D0+2*(0.4T~0.6T) 其中数值(0.4T~0.6T)一般取0.7mm;H=2T~5T 一般H 取3T;图1 图2C)螺丝柱与螺丝螺母的配合设计如右图3所示,一般在螺丝柱上对PCBA进行定位,在螺丝柱外周做RIB的上表面限位PCBA之Z轴方向,X和Y轴方向可以利用螺丝柱外周做出小RIB 之外周来定位。