气流式干燥器设计计算

粉碎气流干燥机的设计

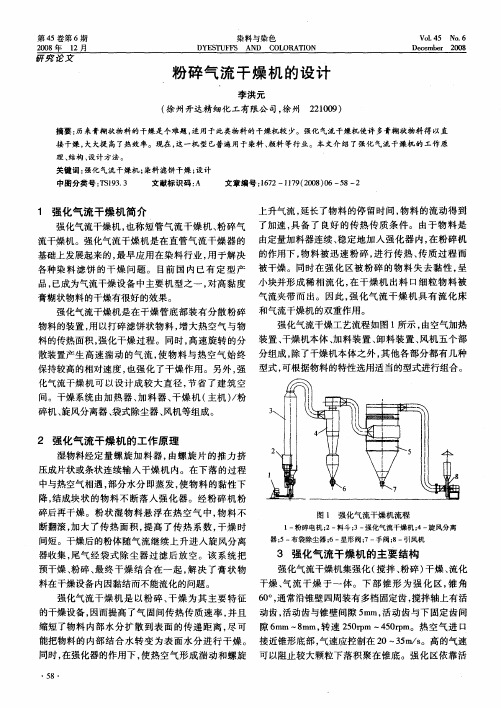

干燥机本体 、 加料装置、 卸料装置、 风机五个部 料的传热面积, 强化干燥过程。同时 , 高速旋转的分 装置、 除了干燥机本体之外 , 其他各部分都有几种 散 装置产 生 高速 湍 动 的气 流 , 物 料 与热 空气 始终 分组成 , 使 型式 , 可根 据物料 的特性选 用适 当的型式进 行组合 。 保 持较高 的相 对速 度 , 强 化 了干燥 作 用 。另外 , 也 强

在 品, 已成为气流 干燥设 备 中主要 机 型 之一 , 高 黏度 小块 并形 成稀 相 流 化 , 干 燥 机 出料 口细 粒 物 料 被 对 气 流夹带 而 出 。因 此 , 化气 流 干 燥 机 具 有 流 化 床 强 膏糊状 物料 的干燥有很好 的效果 。 强化气 流干燥机是 在 干燥 管底 部 装有 分 散 粉碎 和气流 干燥 机的双重 作用 。 强化气 流干燥 工艺 流程如 图 l 所示 , 由空气 加热 物 料的装置 , 以打 碎滤饼 状 物料 , 大 热空 气 与物 用 增

理、 结构 、 计 方 法 。 设

关键词 : 强化 气 流 干燥 机 ; 染料 滤 饼 干 燥 ; 计 设

中图分类号 : l3 3 9.

文献标识码 : A

Hale Waihona Puke 文章编号:6 2一l7 ( 08 0 5 2 l7 19 2 o )6— 8—

上升气流 , 延长了物料的停留时间 , 物料的流动得到 具 强化 气流干燥 机 , 称 短管 气流 干 燥 机 、 碎 气 了加速 , 备 了 良好 的传 热 传 质 条 件 。 由于 物 料是 也 粉 稳定 地加 入 强化 器 内, 在粉 碎机 流干燥机 。强化 气流干 燥 机是 在直 管气 流 干燥 器 的 由定量 加料器 连续 、

l 一粉碎电机; 2一料斗 ; 3一强化气流干燥机 ; 4一旋风分离 器; 5一布袋除尘器; 6一星形 阀; 7一手阀; 8一引风机

烘干机计算说明书

烘干机计算说明书1. 应知参数① 原料情况状态:形状、颗粒大小;初水份:干基水份=物料重量水份重量 湿基水份=水份物料水份重量+ 一般情况下初水份是指湿基水份。

② 烘干系统气流干燥系统:颗粒较小或水份较小;回转滚筒干燥系统:颗粒较大或水份较大(30%以上);③ 成品要求终水份要求;④ 进风温度情况气流干燥:木屑类的进风温度控制在180℃-200℃,以180℃为基准,水份在30%-40%或以上,温度可以控制在180℃以上;回转滚筒干燥:水份较高时(30%-40%或以上)温度可控制在200℃以上(木屑类); 低水份类温度可控制在160℃以下;注意:设计时,气流干燥和回转滚筒干燥系统在干燥木屑类物料时进风温度可控制在200℃,木塑行业中的木粉不得超过180℃。

⑤ 出风温度终水份在10%以上,回转滚筒干燥系统控制在60℃,气流干燥系统控制在80℃;终水份在5%下,回转滚筒干燥系统控制在70℃,气流干燥系统控制在90℃;2. 计算① 蒸发量计算(单位:kg/h )型号按蒸发量选蒸发量=初水份终水份)(产量--11*-产量 产量单位:kg/h ② 系统风量系统风量=出风温度进风温度蒸发量-3000* 选用鼓风机; ③ 回转滚筒干燥系统直径=风速引风机风量*14.3*3600*2 风速为1.5m/s 左右,一般取中间值;按引风机风量计算。

长度=直径*(6-10)倍气流干燥系统直径=风速系统风量*14.3*3600*2 风速为16-20m/s ,一般取中间值; 长度=直径*(60-100)倍④ 热源计算(单位:kCa )热量=系统风量*0.25*(进风温度-20℃)0.25——空气热焓 20℃——常年平均温度配套热风炉可选用型号(单位:万kCa ):10、15、20、30、40、60、80、90、120、240;煤耗(单位:kg ):%70*5500热风炉发热量 70%——效率 油耗(单位:kg ):%90*9500热风炉发热量 90%——效率 电耗:功率=9.0*860热量 生物质燃料:%70*4500热风炉发热量 3. 工艺流程 鼓风机 热风炉 干燥机 旋风分离器 布袋除尘器 引风机4. 风机选用根据系统风量、系统阻力;① 风量鼓风机:间接式加热烘干,鼓风机风量等于系统风量(最小应达80%系统风量);直接加热烘干,鼓风机风量等于系统风量的1/3(即为助燃风机)全压在1000-2000。

气流干燥器的数学模型研究

e c lI d sr giern J u n l ,Ch mia n u ty & En n e ig o r a o

Vo1 0 NO. .3 6 De . 00 c ,2 9

气 流 干 燥 器 的 数 学 模 型 研 究

胡 瑾 齐鸣 斋。

,

10 8 2 上海 ( . 京 化 工 职 业技 术学 院 , 苏 南 京 2 0 4 ; .华 东 理 工 大学 , 1南 江

203) 0 2 7

摘 要 : 聚 氯 乙 烯 干 燥过 程 中 , 在 目前 通 常 采 用 的是 气 流 一 风 两 段 式 干 燥 , 过 对 固体 干燥 原 理 、 旋 通 干

2 E s i a Un v r i fS in e a d Te h o o y,S a g a 2 0 3 , i a . at Ch n i e st o ce c n c n lg y h n h i 0 2 7 Ch n )

Absr c :n t e pr c s ta t I h o e sofPV C r i d yng, fa h dr e n y l e dr ra eofe s d n t s pa e , t h a t itc f ls y r a d c con ye r t n u e .i hi p r he c ar cers is o t e fa h d y rt ou h n y i fv rou r e s a e f un ut Th r i g p oc s s d vde nt WO p s s:c ns a h ls r e hr gh t e a alss o a i s d y r r o d o . e d y n r e s i i i d i o t ha e o tnt—

干燥计算、设备

10、在内部扩散控制阶段影响干燥速率的主 要因素有( )。

A、空气的性质 B、物料的结构、形状和大小 C、干基含水量 D、湿基含水量

11、某湿物料干基含水量为25%,则湿基含

水量为(

)。

A、15% B、20% C、25% D、40%

12、湿空气达到饱和状态时,露点td、干球温度

t、湿球温度tw三者的关系为( )。

W LH2 H1 GC X1 X 2

2 .干空气消耗量 L

L GC X1 X 2 W

H2 H1

H2 H1

每蒸发1kg水分时,消耗的绝干空气数量

l

L

1

W H2 H1

湿空气的消耗量为:

3、干燥产品流量G2

GC G2 1 w2 G11 w1

G2

G11 w1

1 w2

例8-6 在一连续干燥器中,每小时处理 湿物料1000kg,经干燥后物料的含水量由 10%降至2%。以热空气为干燥介质,初始湿 度H1=0.008kg水/kg绝干气,离开干燥器时 湿度为H2=0.05 kg水/kg绝干气,假设干燥 过程中无物料损失。试求:水分蒸发量、 空气消耗量以及干燥产品量。

4.干燥系统的热效率

蒸发水分所需的热量

向干燥系统输入的总热 量 100 %

1.01L(t 2

t 0)

W(2490 1.88t2) W(2490 1.88t2) GCcm

(2

1 )

QL

提高热效率的措施:使离开干燥器的空气温度降低, 湿度增加(注意吸湿性物料);提高热空气进口温度 (注意热敏性物料);废气回收,利用其预热冷空气 或冷物料;注意干燥设备和管路的保温隔热,减少干 燥系统的热损失。

L[c(g t 2 t0) Iv(2 H2 - H0)] GCcm (2 1) QL

干燥器设计

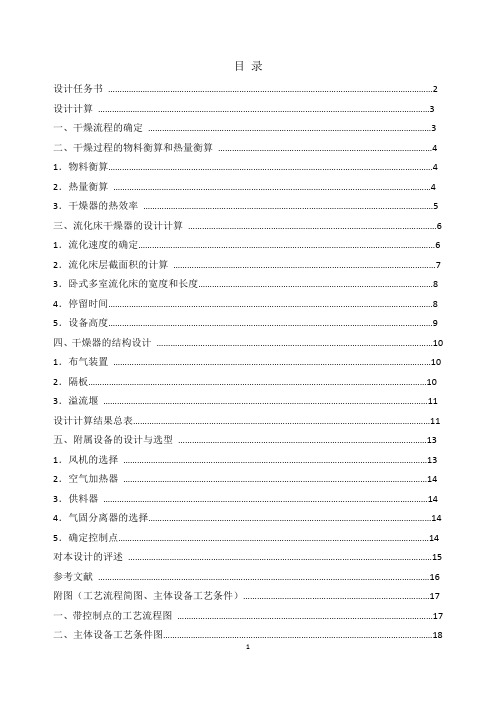

目录设计任务书 (2)设计计算 (3)一、干燥流程的确定 (3)二、干燥过程的物料衡算和热量衡算 (4)1.物料衡算 (4)2.热量衡算 (4)3.干燥器的热效率 (5)三、流化床干燥器的设计计算 (6)1.流化速度的确定 (6)2.流化床层截面积的计算 (7)3.卧式多室流化床的宽度和长度 (8)4.停留时间 (8)5.设备高度 (9)四、干燥器的结构设计 (10)1.布气装置 (10)2.隔板 (10)3.溢流堰 (11)设计计算结果总表 (11)五、附属设备的设计与选型 (13)1.风机的选择 (13)2.空气加热器 (14)3.供料器 (14)4.气固分离器的选择 (14)5.确定控制点 (14)对本设计的评述 (15)参考文献 (16)附图(工艺流程简图、主体设备工艺条件) (17)一、带控制点的工艺流程图 (17)二、主体设备工艺条件图 (18)(一)试设计一台卧式多室流化床干燥器,用于干燥颗粒状肥料。

将其含水量从0.04干燥至0.000 4(以上均为干基)。

生产能力(以干燥产品计)3 300 kg/h。

(二)操作条件1.干燥介质湿空气。

其初始湿度H0、温度根据建厂地区的气候条件来选定。

离开预热器的温度t1为80℃2.物料进口温度θ130℃3.热源饱和蒸汽,压力自选。

4.操作压力常压5.设备工作日每年330天,每天24小时连续运行。

6.厂址自选(三)基础数据1.被干燥物料颗粒密度ρs 1 730 kg/m3堆积密度ρb800 kg/ m3干物料比热容c s 1.47 kJ/(kg·℃) 颗粒平均直径d m0.14 mm临界含水量X00.013(干基)平衡含水量X* 02.物料静床层高度Z00.15 m3.干燥装置热损失为有效传热量的15%。

一.干燥流程的确定为了保证物料能均匀地被干燥,而流动阻力又较小,选用操作稳定可靠且流动阻力较低的卧式多室流化床干燥器,其简化流程如图1所示。

化工原理干燥-3

● 缺点: ① 热效率低; ② 设备占地面积大、设备成本费高; ③ 粉尘回收麻烦,回收设备投资大。

10.6.2 干燥器的选择

(1)选择干燥器需要考虑的问题 ① 被干燥物料的性质; ② 湿物料的干燥特性 ; ③ 处理量; ④ 回收问题; ⑤ 能源价格、安全操作和环境因素。

26

(2)干燥器选择步骤 ① 根据湿物料的形态、干燥特性、产品的要求、处理量和以及 所采用的热源为出发点,进行干燥实验,确定干燥动力学和传 递特性; ② 确定干燥设备的工艺尺寸,结合环境要求,选择出适宜的干 燥器型式; ③ 若几种干燥器同时适用时,要进行成本核算及方案比较,选 择其中最佳者。

◆ 厢式干燥器的主要缺点: 物料得不到分散,干燥时间长; 若物料量大,所需的设备容积也大; 工人劳动强度大; 热利用率低; 产品质量不均匀。

16

(2)气流式干燥器 结构:

17

优点: ① 气、固间传递表面积很大,体积传质系数很高,干燥速率大; ② 接触时间短,热效率高,气、固并流操作,可以采用高温介质, 对热敏性物料的干燥尤为适宜; ③ 由于干燥伴随着气力输送,减少了产品的输送装置; ④ 气流干燥器的结构相对简单,占地面积小,运动部件少,易于 维修,成本费用低。

(1)厢式干燥器(盘架式干燥器)

原理:主要是以热风通过湿物料 的表面,达到干燥的目的。

13

厢式干燥器中的加热方式有两种: 单级加热

多级加热

14

H /(kg kg-1) H /(kg kg-1)

等φ线

C

C2

B3

A C1

B2

B

B1

0

t /℃

具有中间加热的干燥过程

采用废气循环法

等φ线 C

M

气流干燥器分段设计的通用模型及计算方法

112匀 速段 ..

一

=

气体与颗粒间相对速度达到颗粒沉降速度

颗粒匀速段 ,N 基本不变化 ,对于空气一 u 水

・

2 2・ 3

干 燥 技 术 与 设 备 D y n e h o o y & E u p e t r ig T c n lg q im n

2 1年第9 0 1 卷

体系 ,可 根据R n 与Masal】 az rh l 的经验 关联 式计 t 算。

子螺 技 术 与设 备

2 1年第9 第5 01 卷 期

Dr igT c n lg y n eh oo y& E up n q ime t ・2 9 ・ 2

试验 与研 究

气流 干燥 器分段 设计的通用模型及计算方法

肖建 生 ,于才渊

( 大连 理工大学 化工学 院,辽宁 大连 16 2 ) 1 0 3

摘要 :气流干燥器在工农业生产中有 广泛的应用。 目 ,有关 气流干燥 器设计 的方法有 多种 。本文在夏诚意法 前 的基础 上,利用气. 固两相 流动及传热的理论 ,建立 了直管型 气流干燥管设计 的通用数 学模型 。模型针对干燥过程 中 物料 恒速 干燥与气力输送过程 中颗粒加速运动之 间的 不同关系, 将气流干燥过程分为四段: 颗粒 第一加速段( 预热段) 、

人 ,E m i :u a y a @ l te u a 。 - a y c i u n d u . d . n l

风 、叶世超 ] 出了分 段积 分法 用于 计算 加速 】 提

运动区的管长设计, 使设计在精确和简捷两个方

・

2 0・ 3

干 燥 技 术 与 设 备 D y n e h o o y & Eu p e t rigTcnlg q im n

干燥设备设计选型

干燥设备选型设计主要参数目录一、通用设计参数1〜7页二、热风循环烘箱设计8〜9页三、并排式烘房及隧道窑设计10〜11页四、带式干燥机设计12〜14页五、真空干燥机(箱)设计15页六、旋转气流快速干燥机设计〔6〜17页七、气流干燥机设计18〜19页八、高速离心喷雾干燥机设计20〜22页九、压力喷雾干燥设计23〜25页十、卧式振动流化干燥机设计26〜29页十一、回转干燥机设计30〜33页十二、热风炉设计34〜38页十三、附录39〜44页编辑二OO六年四月一、通用设计参数1>水份蒸发量等有关计算AVV -AIV 2 _Q 100 - * 一 2 100-AIV,G F G 2+WW 水份蒸发量kg/h Gi 湿料量(加料量)kg/hG2干料量(产品)kg/h 质 Z\W,初含水率XX% △ W2终含水率X%2、热量计算A 、干燥时间在1分钟内(瞬间干燥)(如:喷雾干燥、闪蒸干燥、气流干燥等)干燥一公斤水需用热量在:1600〜2000kcalB 、干燥时间在0.2〜1.2小时内的设备(一般干 燥)(如:带式干燥,振动干燥、回转筒干燥等)干燥一公斤水需用热量在1400〜2000 kcal (产量大 的取大值)C 、 干燥时间大于2小时以上的设备(缓慢干燥)(加烘箱、烘房、真空干燥等)干燥一公斤水需用热量在1200〜1600 kcalD 、 对初含水低(00%)而产量大的物料干燥,应增 加物料升温时所需用热量。

对室外温低于o°c 的产生环境则应另增加计算热量。

对每批次进料量大物料又经常变更,初含水难以确 定的则热量1600〜2000kCal/kg,如:烘干各类中药片 剂。

在一般估算时或物料特性不明时应取1600〜2000kCal/kg3、电加热功率计算(P 、KW )A 、控设备内腔体积计算(M 3) 腔内温度 W700°C 厂(50-70)V7 KW 腔内温度W400°CP =(35-50)河加腔内温度W 300°C P =(25 - 30)沖加腔内温度 W 200°C P =(15 - 20)炉 KWB 、 按设备内表面积来计算(共6个面W )P 二(4〜刀 F. KWW = G^G 2=G 产量G2=G 100-AW J 100-AW. G {=G 2 加料量 100-AIV,P二(3〜5)F. KWP二(2〜4) F. KWF 內表面积W注:小型设备取大值,大型设备取小值使用温度W300°C时,可用翅片式电加热算使用温度>300°C时,应来用电阻丝或电阻带加热最好采用燃油、燃气直火炉加热C、经验公式计算W300°C 16〜22KW/m3W250°C 10〜16KW/m3W200°C 6 〜10KW/m3W150°C 4 〜6KW/m3W100°C 2 〜4KW/m3计算后再乘以1. 1〜3安全系数为使用功率D、按使用热量计算P二K2Q/86O • Ki KWKi电压波动系数0.6〜1怡安全系数Q 使用热量Kca I /h 1 KW=860Kca I上式可简化为P=0. 0017442Q KW注:每批次干燥时间大于3小时,则按1.3 1.9kw/1kg水来设计E、按被加热物料重量来计算P=G • C A t/860 T) kwG被加热物料总重量kg/hC物料比热Kca I/kg • °C△t加热前后的温度差二七1-七2 CT]热效率0. 5〜0. 6F、用远红外加热时(适用于烘道)烘道内温度80〜200°C 3〜7kw/m3烘道内温度60〜80°C1・5〜3 kw/m3注:1、用石英管时选小值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气流式干燥器设计计算

————————————————————————————————作者:————————————————————————————————日期:

气流式干燥器设计计算ﻫ设计计算方法及步骤:

(1)基本数据包括设计条件、设计者自行确定、自行查询的数据。

ﻫ(2)进行干燥管的物料衡算和热量衡算,确定干燥除水量及干燥

用热空气量L(kg/h)。

(3)干燥管直径D的计算ﻫ①湿空气在干燥管中的流速从气流输

送角度来看,只要气流速度大于最大颗粒的沉降速度,则全部物料

便可被夹带出,但为操作安全起见,通常取出口气速为最大颗粒沉

降速度的2倍,或取出口气速比最大颗粒沉降速度大3m/s。

至于

干燥管的入口气速,一般取20~30m/s。

ﻫ②干燥管直径D 干燥管

直径用下式计算:ﻫ

(4)气流干燥管的高度计算

根据空气至固体颗粒的传热速率方程式,整理得:

ﻫ

● 空气传给物料的热量Q由两部分组成,即:

—恒速干燥阶段传热量(包括物料预热),其值可用下式计算:

—降速干燥阶段的传热量,其值可用下式计算:

kW ﻫ

kW

● 干燥管内的传热系数α的计算:ﻫ颗粒在气流干燥器中的传热系数的研究工作尚不充分。

对于空气-水系统,

颗粒在等速运动段,可用下式估算。

●ﻫﻫ单位干燥管体积内的干燥表面积a,可用下式简化

ﻫﻫ(5)气流干燥系统的压力损失ﻫ气流干燥各部分的压力损失可按下述数值估算:90~290 Pa 旋风分离器 790~1200 Pa

干燥管1200~2500 Pa 总压力降 2500~4500 Paﻫ粉碎机 290~490

设计示例:[例]现有含水W1=2%的某晶体物料,物料平均颗粒直径dp=0.6mm,颗粒最大直

径dp max=1mm,密度ρs=2490kg/,经实验测定其临界含水量Wc=1%,干物料的定压比热

c m=1.005kJ/kgo℃,要求产品量为730kg/h,干燥后产品含水W2=0.03%(均为湿基)。

已知物料进入干燥器的温度为15℃,离开干燥器的温度为60℃(实测值),使用空气作干

燥介质,空气进入预热器的温度为15℃,相对湿度φ=80%,进入干燥器的温度为146℃,离

开干燥器的温度为64℃。

试设计一气流干燥器完成此干燥任务。

[解]

ﻫ则加料量G1=G2+W= (1) 水分蒸发量Wﻫ

730+14.7=744.7≈745kg/h。

ﻫ(2)空气消耗量ﻫ首先确定空气离开干燥器的出口状态。

由于过程存在热损失,根据式(10.44)有:

依题意:t0=15℃,t1=146℃,t2=64℃,H1=H0,φ0=80%,

查饱和水蒸气表可得t0=15℃时,Ps=1.71kPa,根据式(10.6),有

过程中干燥器没有补充加热,所以qD=0

物料升温所需热量q1:

ﻫ热损失粗略估计可取绝

热干燥过程总热量消耗的10%。

按绝热过程计算,单位空气消耗量为:ﻫ

式中,H'2为按绝热过程计算所得的空气出口湿度,即,ﻫ

即

解得: ﻫ则:ﻫ而I1=(1.01+1.88H1)t1+2490H1=(1.01+1.88×0.0085)×146+2490×0.0085 =170.79kJ/kg水ﻫI0=(1.01+1.88H0)t0+2490H0=(1.01+1.88×0.0085)×15

+2490×0.0085ﻫ=36.55kJ/kg水ﻫ故比热量消

耗:ﻫ

所以,热损失为qL=4130.42×10%=413 kJ/kg水ﻫ湿空气比热近似取为进口湿度下的湿比热,即:cH=1.01+1.88×0.0085=1.026kJ/kg·℃ﻫ水的汽化潜热r0=2490kJ/kgﻫ水的定压比热cW=4.18 kJ/kg·℃ﻫ湿物料进口温度θ1=15℃ﻫ将上述数据代入式(10.44),解得:H2=0.0246kg水/kg干空气ﻫ故该过程干空气的消耗量,根据式(10.31)得:

湿空气的体积:

湿空气的比容v可按平均温度t=(146+64)/2=105℃及平均湿含量H=(0.0246+0.0085)/2=0.0165 kg水/kg干空气计算,即:

ﻫ湿空气/kg干空气ﻫ则湿空气体积

为:V=913×1.1=1004 湿空气/hﻫ故取湿空气的体积为1010 湿空气/h。

(3)总热量消耗Q ﻫ该过程总热量消耗Q为:

ﻫ(4)干燥管直径ﻫ采用变径干燥管。

ﻫ① 加速段管径计算ﻫ取加速段管内的气体速度W=30m/s,此时,加速段管径D

为:ﻫ

②等速段干燥管直径计算ﻫ取等速段管内速度:ﻫu=u t+3 m/sﻫ式中,ut为颗粒自由沉降速度,已知,dp=1mm,ρs=2490kg/。

空气的物性按平均温度t=105℃计算,查得空气粘度μ

=0.022×Pa·s,

密度。

ﻫ假定Ret=1~500 范围内,则:

ﻫ将和代入上式得:ﻫ

而ﻫ

检验雷诺数R etﻫ

属于过渡区,假设成立。

所以,ﻫu=u t+3=8+3=11m/s

等速段干燥管直径为:

故,干燥管加速段直径为0.110m,等速段直径为0.180m。

ﻫ(5)干燥管长度ﻫ干燥管长度z,根据式(10.84):

ﻫ式中,空气传给湿物料的总热量Q=Q1+Q2ﻫ恒速干燥阶段传热量(包

括物料预热)Q1可用式(10.88)计算:ﻫ首先将物料湿含量换算为干基,即:ﻫ

ﻫ

ﻫ物料湿含量由X1降到Xc时为干燥第一阶段,由Xc降到X2时为干燥第二阶段。

湿物料和空气的湿含量及温度变化如图10.44所示。

ﻫ物料温度由15℃加热到41℃,再由41℃加热到60℃。

在降速段内,物料的水分汽化温度取:

℃

图10.44空气和湿物料变化示意图

ﻫﻫ

在θ=41℃时,rθ=2402.8kJ/kg;在θ'=50.5 ℃时,r av=2380.6kJ/kg

所以,在恒速干燥阶段

ﻫﻫ降速干燥阶段的传热量 Q2,其值可用式(10.89)计算:

ﻫﻫ全管对数平均

温度差:℃ﻫ为计算α,首先计算平均颗粒尺寸的沉降速度,以便计算R et。

此时空气的温度仍取平均温度105℃,其

μ=2.2×10-5Pa.s,ρ=0.935kg/,导热系数λ=0.03256W/m.℃,平均颗粒直径dp=0.6mm,则:

ﻫ故计算所得u t正确。

因此,由式(10.90)

所以, ﻫ由式(10.86)可

得:ﻫ

ﻫ则干燥管高度Z为:

计算结果如下:加速段管径0.110m,等速段管径为0.180m。

ﻫ干燥管长度:9.2m。