气流干燥器计算书

硫酸钠气流干燥选型计算

CLK-7.0

16.77 过滤面积54m2

8 控制系统及配电 1 柜

9

管路系统

1

10

运费

11

合计Βιβλιοθήκη 8 根据布置另计59.37

9

机

2 双螺旋定量加料 1 器

2

5KW,变频调速

3 SRZ-20*10D换热 5

3.9

器

外协

4 高压鼓风机9-26- 1 9D

2.6 37KW-4,变频, 外协

5 高压引风机9-26-

1

10D

3.5 75KW-4变频,外协

6 CLT\A4-6.5旋风

1

分离器

7 MC240-Ⅱ布袋除 1 尘器

13.6

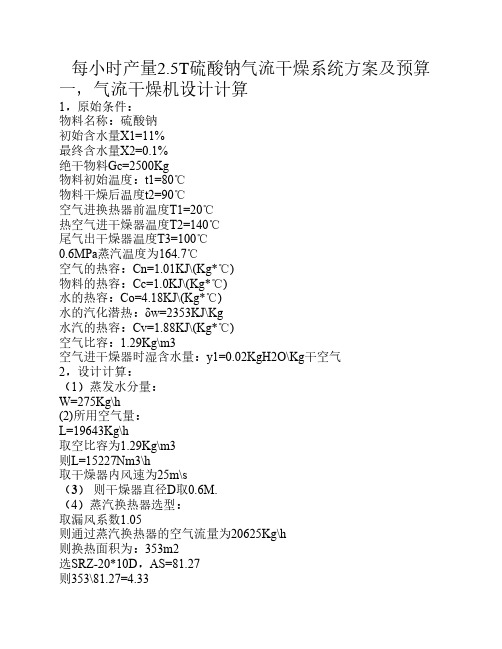

每小时产量2.5T硫酸钠气流干燥系统方案及预算

一,气流干燥机设计计算

1,原始条件: 物料名称:硫酸钠 初始含水量X1=11% 最终含水量X2=0.1% 绝干物料Gc=2500Kg 物料初始温度:t1=80℃ 物料干燥后温度t2=90℃ 空气进换热器前温度T1=20℃ 热空气进干燥器温度T2=140℃ 尾气出干燥器温度T3=100℃ 0.6MPa蒸汽温度为164.7℃ 空气的热容:Cn=1.01KJ\(Kg*℃) 物料的热容:Cc=1.0KJ\(Kg*℃) 水的热容:Co=4.18KJ\(Kg*℃) 水的汽化潜热:δw=2353KJ\Kg 水汽的热容:Cv=1.88KJ\(Kg*℃) 空气比容:1.29Kg\m3 空气进干燥器时湿含水量:y1=0.02KgH2O\Kg干空气 2,设计计算: (1)蒸发水分量: W=275Kg\h (2)所用空气量: L=19643Kg\h 取空比容为1.29Kg\m3 则L=15227Nm3\h 取干燥器内风速为25m\s (3) 则干燥器直径D取0.6M. (4)蒸汽换热器选型: 取漏风系数1.05 则通过蒸汽换热器的空气流量为20625Kg\h 则换热面积为:353m2 选SRZ-20*10D,AS=81.27 则353\81.27=4.33

气流干燥器设计任务书(新华学院)(1)

脉冲式气流干燥器的设计二、设计任务及操作条件生产能力(按进料量计):3000Kg/h 物料形态:散粒状;圆球形物料颗粒直径:平均粒径m d p μ200=,最大粒径m d p μ500max = 物料含水量(干基):%251=x ;%5.02=x ;临界含水量%20=x 物料进口温度:C ︒=201θ物料参数:干料的比热容C Kg KJ C s ︒⋅=/26.1;密度3/2000m Kg s =ρ 干燥介质:空气稀释重油燃烧气(其性质与空气相同) 空气性质:进口温度C t ︒=4001;初始温度绝干料Kg Kg H /025.01= 操作压强:常压三、设计内容设计方案的确定及流程说明工艺计算干燥器主体工艺尺寸计算辅助设备的选型及核算设计结果汇总工艺流程图及脉冲式气流干燥器装置图设计评述脉冲式气流干燥器的设计二、设计任务及操作条件生产能力(按进料量计):2000Kg/h 物料形态:散粒状;圆球形物料颗粒直径:平均粒径m d p μ200=,最大粒径m d p μ500max = 物料含水量(干基):%251=x ;%5.02=x ;临界含水量%20=x 物料进口温度:C ︒=201θ物料参数:干料的比热容C Kg KJ C s ︒⋅=/26.1;密度3/2000m Kg s =ρ 干燥介质:空气稀释重油燃烧气(其性质与空气相同) 空气性质:进口温度C t ︒=4001;初始温度绝干料Kg Kg H /025.01= 操作压强:常压三、设计内容设计方案的确定及流程说明工艺计算干燥器主体工艺尺寸计算辅助设备的选型及核算设计结果汇总工艺流程图及脉冲式气流干燥器装置图设计评述直管式气流干燥器的设计二、设计任务及操作条件生产能力(按进料量计):3000Kg/h 物料形态:散粒状;圆球形物料颗粒直径:平均粒径m d p μ200=,最大粒径m d p μ500max = 物料含水量(干基):%251=x ;%5.02=x ;临界含水量%20=x 物料进口温度:C ︒=201θ物料参数:干料的比热容C Kg KJ C s ︒⋅=/26.1;密度3/2000m Kg s =ρ 干燥介质:空气稀释重油燃烧气(其性质与空气相同) 空气性质:进口温度C t ︒=4001;初始温度绝干料Kg Kg H /025.01= 操作压强:常压三、设计内容设计方案的确定及流程说明工艺计算干燥器主体工艺尺寸计算辅助设备的选型及核算设计结果汇总工艺流程图及直管式气流干燥器装置图设计评述直管式气流干燥器的设计五、设计任务及操作条件生产能力(按进料量计):2000Kg/h 物料形态:散粒状;圆球形物料颗粒直径:平均粒径m d p μ200=,最大粒径m d p μ500max = 物料含水量(干基):%251=x ;%5.02=x ;临界含水量%20=x 物料进口温度:C ︒=201θ物料参数:干料的比热容C Kg KJ C s ︒⋅=/26.1;密度3/2000m Kg s =ρ 干燥介质:空气稀释重油燃烧气(其性质与空气相同) 空气性质:进口温度C t ︒=4001;初始温度绝干料Kg Kg H /025.01= 操作压强:常压六、设计内容设计方案的确定及流程说明工艺计算干燥器主体工艺尺寸计算辅助设备的选型及核算设计结果汇总工艺流程图及直管式气流干燥器装置图设计评述。

干燥机计算

FLOJEL 60Basic parameter:Dry rate was 3253 kg/hr commercial production @ 12.15% moisture,Dryer air inlet temperature of 20 deg C,Starch in the mixing boxes at 25 deg C,Cake moisture was 37.92%,Dryer inlet airflow of 233 deg CDryer outlet airflow of 52.7 deg C,Finished product temp of 52.7 deg C,Air humidity:83φ=%, and the 1.225/3kg m ρ=(P=101300 pa, t=20oC )Therefore the thermodynamic loads can be calculated as follows:3253 kg/hr ⨯ 87.85% dry solids = 2857.8 kg/hr DS =0.794 kg/s DS3253 kg/hr ⨯12.15% = 395.2 kg/hr = 0.11 kg/s water left in the product2857.8 kg/hr DS / 62.08% solids = 4603.4 kg/hr =1.279 kg/s total feed at 37.92% moisture4603.4 kg/hr Total - 2857.8 kg/hr DS = 1745.6 kg =0.485 kg/s water/hr introduced into the dryerTOTAL EVAPORATED W = 1745.6 kg/hr - 395.2 kg/hr left = 1350.4 kg /hr =0.375 kg/s water evaporatedDry Air consumed total: Saturation steam pressure at 20 C23991.11=exp 18.5916 2.34 KN/m21520+233.84s P ⎛⎫-= ⎪⎝⎭ So the humility of the air is0.83 2.338=0.6220.6220.0121P-101.3250.83 2.338s 0s P H P φφ⨯==-⨯ And the specific heat of the air is()C =1.005+1.8840.0121=1.0278 KJ/kg.K H1⨯The specific heat of the final product is()C C C X =3.6+4.1870.1215=4.11 KJ/kg.K m2w 2s =+⨯Basing on the Heat Balance EquationH112L C (t -t )⨯ 0v 2w 1c m221loss =Wr +WC t -WC θ+G C (θ-θ)+Q[]=1.050v 2w 1m221W(r +C t -C θ)+GcC (θ-θ)Where L = dry air quantity, kg/sW = water evaporated quantity, kg/sGc = Dry starch, kg/s0r = Evaporated heat ,KG/KJv C ,w C , m2C , H1C = Specific heat, KJ/(KG.K)1θ, 2θ= Inlet & outlet temp of starch, o C[]L 1.0278(23352.7)1.050.375(2491.27+1.88452.7-4.18725)+0.904 4.11(52.725)⨯-=⨯⨯⨯⨯- L=5.87 kg/s = 21132 kg/hFOR 1.225/3kg m ρ=()()3 =21132/1.225 1-0.0121m /h air 0V =L/ρ H ∙⨯ = 17461.9 3m /hALL THE ENERGY COMES FROM LPG BURNNING, SO()()()t t 5.87 kg/s 1.0278 kJ/kg.K 23320K 1285.1 kJ/ sLPG H110Q =LC -=⨯⨯-== 4626360 Kj/h=4.63 MM Kj/hThat is to say the sum of heat load is 4.63 MM KJ/hr starch dried at 12.15% moisture.That is to say 1.42 MM KJ/ metric tonAnd the heat loads distribution is:Heat added to final product:product 0.904 4.11(52.725)=102.9 kJ/ s= 0.37 MM KJ/hQ =⨯⨯-Heat of water evaporation:0.375(2491.27+1.88452.7-4.18725)=932.2 kJ/ s= 3.36 MM KJ/hrw Q =⨯⨯Heat lost by the outlet air : ()()=5.87 1.027852.7-20kJ/ s air loss Q ⨯⨯=194.73 ()kJ/ s=0.71 MM KJ/h Heat lost to the surrounding()product 5% loss w Q Q Q =⨯+=5% ⨯(3.356+0.37) MM KJ/h=0.19MM KJ/hIn other words:3.36100%72.6%4.63w LPG Q Q =⨯= product 0.37100%8.0%4.63LPG Q Q =⨯= 0.71100%15.3%4.63air loss LPG Q Q =⨯= 0.19100% 4.1%4.63loss LPG Q Q =⨯= And heat efficiency is0.37 3.36100%4.63product w heat LPGQ +Q η=Q +=⨯ = 80.6 %From the Web, I got the reference that 26000 Kcal/3m will be received from the LPG burning r m H ∆=26000 Kcal/m3 = 26000⨯4.184=108784 KJ/3mSoIf basing Bao ’s data, Total plant LPG usage in Oct is 27320.14 3m , and 3939 3m of it wasUsed for boiler, that is to say Dryer consume is/total LPG totalthroughout V V m == 23381.14 3m / 1287.867 metric ton= 18.155 3m / metric tonSo the heat from LPG burning is3LPGt r m Q H m =∆⨯ =108784 KJ/3m ⨯ 18.155 3m / metric ton=1.97 MM KJ/ metric ton1.42100%1.97LPG burning LPGt Q η=Q =⨯=72.1% If basing Ray ’s data, the average LPG consume is 28.1 3m/ metric tonThe heat from burning is3LPG r m Q H m =∆⨯ =108784 KJ/3m ⨯ 28.1 3m / metric ton =3.07 MM KJ/ metric ton1.42100%3.07LPG burning LPGt Q η=Q =⨯=46.3%。

气流干燥工艺计算

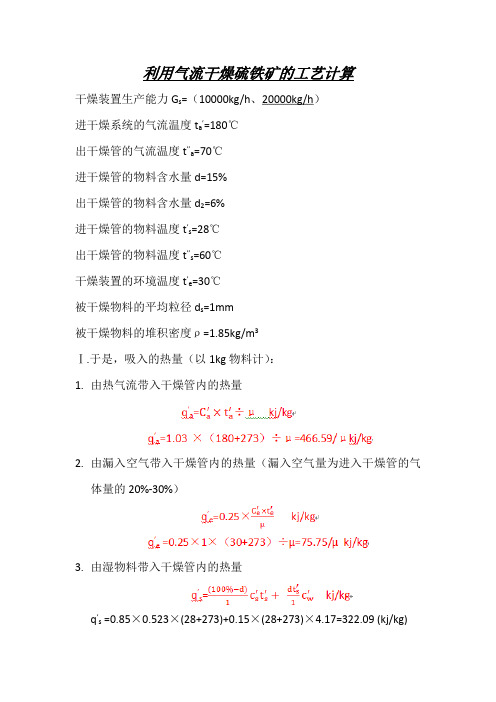

利用气流干燥硫铁矿的工艺计算干燥装置生产能力G s=(10000kg/h、20000kg/h)进干燥系统的气流温度t a’=180℃出干燥管的气流温度t’’a=70℃进干燥管的物料含水量d=15%出干燥管的物料含水量d2=6%进干燥管的物料温度t’s=28℃出干燥管的物料温度t’’s=60℃干燥装置的环境温度t’e=30℃被干燥物料的平均粒径d s=1mm被干燥物料的堆积密度ρ=1.85kg/m3Ⅰ.于是,吸入的热量(以1kg物料计):1.由热气流带入干燥管内的热量2.由漏入空气带入干燥管内的热量(漏入空气量为进入干燥管的气体量的20%-30%)3.由湿物料带入干燥管内的热量q’s =0.85×0.523×(28+273)+0.15×(28+273)×4.17=322.09 (kj/kg)Ⅱ.消耗的热量(也以1kg物料计算):1.由气流从干燥管中带走的热量2.由漏入空气从干燥管中带走的热量4.干燥管出来的物料带走的热量q’’s=[0.94×0.523×(60+273)+0.06×4.2×(60+273)]×0.9=222.86 kj/kg 5.由干燥管中水蒸气带走的热量q H2O’’=304.06 kj/kg6.由干燥管壁散发至周围环境中的热损失,与带入干燥管内水分的含量、热气流的温度、保温的质量等因素有关,计算中,可取进入干燥管内最初热量的5%-7%,则:q’’m=(0.05-0.07)q’a约为28/μ(kj/kg)系统总的热平衡方程式有q’a+ q’e+ q’s=q’’a+q’’e+q’’s+ q H2O’’+ q’’m466.59/μ+75.75/μ+322.09=349.86/μ+87.465/μ+222.86+304.06+28/μ所以μ=0.38气体流量G m =20000/0.38=52631.58kg/h操作状态下物料的悬浮速度:当t a’时,进干燥系统的气流密度当t’’a时,出干燥管的气流密度热气流的平均密度为则,气体体积流量Q v=52631.58/0.916=57458.06 m3/hw t=5.48m/s操作状态下气流速度W进口速度=(2-4)w tW出口速度= W进口速度×(273+ t a’)/(273+t’’a)代入数据,可算出W平均速度=19.08m/s气流干燥管的直径D=1.03m干燥管长度干燥所需要的时间△Q=20000×1675.62=33512400kj/h其中,△t为传热平均温差,按对数平均值计算,△t=52.24℃;F=6×52631.58÷0.916÷0.001=344748340.61m2/h余热装置供给干燥系统的热量△Q’△Q’=G m.q’a(热气流带入热量) kj/h△Q’=52631.58×466.59/0.38=6.46×107 kj/h管径圆整后的计算干燥管内径D=1.03m,圆整后,取内径D=1m根据管径可推出气体体积流量Q v=53920.08 m3/h根据Q v可推出气体质量流量G m=49390.79kg/h根据气体质量流量G m可推算出生产能力G s=18768.5kg/h注:以上结果是以装置生产能力G s=20t/h计算得出。

气流干燥机计算

气流干燥器计算一、基本计算1. 汽化水份量W ;G C=G 1(1-W 1) X1=11(1)w w -X2=22(1)w w -=0.04(10.04)-=0.04167W=GC(12()X X -2. 绝干空气消耗量L ① 物料出口温度2θ(湿球温度w t ):s p =2153991.11exp(18.5916)20233.84-+=2.3382kNm0H ;1H c ;1()w w W Hr t t H H c =-- (1)2491.27 2.3w wr t =- (2)0.622w W wp H P p =- (3)23991.11exp(18.5916)15233.84w w p t =-+ (4)联立以上四个方程,采用试差法可以求得湿球温度② 绝干空气消耗量L假设出口温度 2t →L ,H 2; 3. 干燥管直径D 的计算;假设气体进干燥器的速度… 4.沉降速度t u 的计算 8.0211=--t t t t t →t t →t q →t W →t H →Ht v →tg ρ→t Jt u A → mpgtgt Jt dA ρμρ6.16.04.0875.13= 4.11)81.9(Jtt A u =5. 确定加速度Nu 和R e r 间的关系 n rn A Nu Re = 设400Re <r ,则65.000Re 76.0r Nu =(加速区始点) 5.0Re54.02rttNu+=(加速区终点)0R e r=0g g g p u d μρ tg gtgt p rt u d μρ=Re)Re/ln(Re)/ln(00rtr t Nu Nu n =n r n Nu A 00Re=6. q A 的计算l m q t A A A ∆=λ1其中,4.013089.0-=n pc nd G A A6.04.0+-=n gn g g A μρλλ(后面每段分别计算)g λ膜平均温度4t θθ+i-1i i-1i膜t +t +=下的值g μ算术平均温度t m 下的值gm g ρρ=(在此只求1A )7. 固体颗粒的初速0m u2)4(6Dd G A p m ca πρ=06.00p a m d A u =00g H Hm gm u V V u =8. 计算J A :在加速段的平均值mpg g J dA ρμρ⨯⨯⨯=6.16.004.000875.1320JtJ J A A A +=二、加速段的计算 第一段: 预热段 ㈠ 热量衡算:)()(1111θθ-=-=∆i m c i H i c G t t Lc q→i t →m t →m H →Hm vHmm gm v H +=1ρ 0H m H g gm v v u u =00m gm r u u u -=㈡传热计算:1. l m t ∆的计算2. q A 的计算3. ri u 的试差计算01m gm ri u u u -=-设3.11-=ri ri u u)(214.04.01---+=n rin ri u u u B81.94.111-=--ri J i u A J4.111)]81.9exp(1[+∆=-uq i i Jri B A q J A u4.校核: >tri u u 1.5,<-riri u u 1 2 知分段合理。

干燥机计算说明书

(6)叨振动流化床已用于糖、石棉矿、奶粉等物料的干燥。

分子式:(NH4)2SO4

性质:又称硫铵。纯品为无色斜方晶体,易溶于水。密度1.769g/cm3。加热时分解失去氨,成为酸式盐。513℃时完全分解为氨和硫酸。工业品为白色或浅灰黄色颗粒。易溶于水,不溶于乙醇、丙酮、氨。易潮解。工业上采用氨与硫酸直接进行中和反应而得,目前用得不多,主要利用工业生产中副产物或排放的废气用硫酸或氨水吸收(如硫酸吸收焦炉气中的氨,氨水吸收冶炼厂烟气中二氧化硫,卡普纶生产中的氨或硫酸法钛白粉生产中的硫酸废液)。也有采用石膏法制硫铵的(以天然石膏或磷石膏、氨、二氧化碳为原料)。长期以来,主要用作肥料,适用于各种土壤和作物。还可用于纺织、皮革、医药等方面。食用硫酸铵由工业硫酸铵加入蒸馏水溶解后,加入除砷剂和除重金属剂进行溶液净化,过滤,蒸发浓缩,冷却结晶,离心分离,干燥制得。用作食品添加剂,作面团调节剂、酵母养料。

(2)加热干燥法

也就是我们常说的干燥,它利用热能加热物料,气化物料中的水分。除去物料中的水分需要消耗一定的热能。通常是利用空气来干燥物料,空气预先被加热送入干燥器,将热量传递给物料,气化物料中的水分,形成水蒸汽,并随空气带出干燥器。物料经过加热干燥,能够除去物料中的结合水分,达到产品或原料所要求的含水率。

该型号干燥机的传动路线:选择合适的电机,通过V带、二级齿轮减速器、联轴器把动力和速度传递给工作机。设计方式是从了解物料的性能,通过计算得到滚筒的受力载荷种类和大小。然后通过设计计算得到一系列的结构参数,根据所给定的产量和速度要求,选取电动机,减速器,设计干燥器等。

关键词:干燥 硫酸铵 转筒 干燥机

气流干燥机说明书

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊第一章干燥技术的概述1 干燥技术的发展及趋势1.1干燥技术的发展干燥通常是指利用热能使物料中的湿分汽化,并将产生的蒸汽排出的过程,其本质为除去固相湿分,固相为被干燥的物料,气相为干燥介质。

干燥是最古老的单元操作之一,广泛地运用于各行各业中,几乎涉及国民经济的每个部门。

同时干燥过程亦十分复杂,因为它同时涉及到热量、质量和动量传递过程,用数学描述常存有困难和无效性。

在干燥技术的许多方面还存在“知其然而不知其所以然”,的状况。

对这一过程研究尚不成熟,正如A.S.Mujumdar在他的著作前言中所说的那样:干燥是科学、技术和艺术的一种混合物,至少在可以预见的将来,干燥大概仍然如此。

干燥技术的运用具有悠久的历史,闻名于世的造纸术就显示出了干燥技术的应用。

在现代的工业生产中,尤其是在化工生产过程中,干燥是最常见和耗能最大的单元操作之一。

但是在过去相当长时间里,人们对于这项技术一直没有给予足够的重视,干燥技术发展相当缓慢。

经过近30年的发展,一些新的干燥技术已展露头脚,其中有些已付诸工业应用,有些还处于不同的研究和开发阶段,但己显示出巨大的应用潜力。

预计在今后相当长的时间内,该过程仍为化学、食品、医药、农业工程专业的研究热点之一,更新的干燥技术还会不断涌现,并不断付诸应用。

1.2干燥技术的发展趋势目前的研究和开发工作主要集中在以下几个方向:(1)提高能量利用效率;(2)提高干燥速度,使干燥机紧凑;(3)改善产品质量,提高产量;(4)安全操作,消除燃烧和爆炸危险;(5)开发可在不同能力下干燥多种物料的弹性系统;(6)多功能化,即开发干燥与化学反应、附聚、冷却或加热、混合、分级脉冲式气流干燥过程的实验和模拟研究等作用相结合的装置;(7)多能源化等。

1.3气流干燥技术的发展趋势我国气流干燥是使热空气与被干燥物料直接接触,短时间达到干燥目的的一种干┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊燥方法。

ZLPG系列喷雾干燥器设计计算书

ZLPG系列喷雾干燥器设计计算书一、设计参数的确定1、喷雾干燥成套设备设计计算基本型的确定考虑到我国现阶段工厂企业的规模,规定以ZLPG32型喷雾干燥机组为设计计算的基本型比较合适。

以下ZLPG32型为例计算。

干燥除去的水分量W=50kg/h换算成标准单位为1.39x10-2kg/s2、设计计算的基本参数的确定假设物料的初含水分ω1=80%物料终含水分ω2=3%湿物料的平均比热C m=3.28KJ/(kg绝干物料℃)干物料温度θ1=60℃气体初始温度t0=20℃气体进风温度t1=200℃气体出风温度t2=90℃3、进入干燥器原料液体重量G1的计算G1=W(100-ω2)/(ω1-ω2)=50(100-3)/(80-3)=63kg/h4、绝对干物料G2的计算G2=G1-W=63-50=13kg/h5、空气消耗量L的计算L=W/(X2-X1)式中X2、X1分别为进出干燥器的空气湿含量,kg水汽/kg绝干空气。

根据t0=20℃φ=80% 在I-X焓湿图上查得:X0=0.0118kg水蒸汽/kg干空气I0=11.76Kcal/kg干空气当t1=200℃,t2=90℃时,在I-X焓湿图上查得:I1=I2=59 Kcal/kg干空气X2=0.0525 kg水蒸汽/kg干空气则L=W/ (X2- X0)=50/(0.525-0.0118)=1244kg绝干空气/h 假设设备漏气8%则实际空气消耗量L=1244/0.92=1352kg绝干空气/h6、进风风量Q1的计算空气在20℃时的空气比容为V0=0.862m3/kg干空气则进风量Q1=L V0=1352X0.862=1166m3/h7、排风量Q2的计算当尾气为90℃排出的含湿空气比容V2=1.11m3/ kg干空气则排风量Q2=L V2=1352x1.11=1501 m3/h8、冷风风量Q3的确定按截面风速0.5m/s计算,则冷风风量Q3=0.785x(3.352-3.22)x3600/0.5=1300m3/h 9、预热器中消耗的热量Q P的计算Q P=L(I1-I0)=1352(59-11.76)=63868.48KJ/h140℃蒸汽的汽化潜热为2148.7KJ/kg假设预热器的热损失为10%则Q P’= Q P/0.9=70965KJ/h10、干燥系统消耗的总热量Q的计算Q=1.01L(t2-t0)+W(2490+1.88t2)+GxC m(θ1- t0)=1.01x1352x(90-20)+50(2490+1.88x90)+13x3.28x40 =95586.4+132960+1705.6=230252KJ/h11、向干燥器补充的热量Q D的计算Q D=Q- Q P’=230252-70965=159287KJ/h=44.2kw取电加热补偿为45KW12、空气散热器的面积F的计算假设蒸汽压力为0.6Mpa,则蒸汽温度为T=158℃,其比热焓为I01=659.4Ikcal/kg 冷凝水比热焓为I11=160.38 kcal/kg对数平均温度“Δt=[(T-t0)-(T-t1)]/ln[(T-t0)/(T-t1)]=[(158-20)-(158-140)]/ln[(158-20)/(158-140)]=58.91℃散热器面积F= Q P’/20Δt=70965/20x58.91=60.3m2二、干燥塔以及辅助设备的确定1、干燥塔直径D的确定D=2(R99)2.04(R99)2.04为圆盘下面2米出的喷距半径(R99)2.04=4.33D20.2G0.25N-0.16式中D2-圆盘直径mG-供料速度(kg/h)N-圆盘转速(kg/h)(R99)2.04=4.33x0.120.2x630.2518000-0.16=4.33x0.65x2.81x0.2=1.58mD=2x(R99)2.04=1.58x2=3.16m取D=3.2m2、干燥塔有效高度H1离心喷雾H/D=0.5-1,取H1=D=3.2m3、旋风分离器直径D1确定按进口风速18m/s计算,则D1=0.43实际取D1=0.45m4、脉冲除尘器的确定按气体处理为1500m3/h 取MC-24型脉冲除尘器5、空气过滤器的选择取高效空气过滤器的迎风风速为1.1m/s则高效空气过滤器为630x630x220取中效空气过滤器的迎风风速为2m/s则中效空气过滤器为630x630x600取初效空气过滤器的迎风风速为1.5m/s则初效空气过滤器为595x595x406、风机功率的计算取各部分的压力损失为:空气过滤器ΔP1=338.44pa空气热交换器ΔP2=220pa电加热ΔP3=196.13pa管道ΔP4=1200pa旋风分离器ΔP5=1450pa布袋除尘器ΔP6=1200pa干燥塔ΔP7=200pa其它ΔP8=198.13pa冷风风道ΔP9=392pa冷风管道ΔP10=310.62pa则送风风机压强P1=ΔP1+ΔP2+ΔP3=338.44+220+196.13=754.57pa则引风风机压强P2=ΔP5+ΔP6+ΔP7+ΔP8=1200+1450+1200+200+196.13 =4246.13pa则冷风风机压强P2=ΔP9+ΔP10=392+310.62=702.62 pa符号说明。

直管气流干燥器的设计计算

( . 2 × 1 一 ) O0 2 0 。。

一

2 4 5 传 热膜 系数 3 .. 对于平均 直径 d 一0 6 p . mm 的颗粒

A 一

堡

二 g 2

A

查 Ra 3 据 R+・R 一 表 得 e≈o 式 eo4f 蠢精 i o f 1 n x 1

确得 R n 一3 3故 : e, 0 l s K

一

ct -∑ q w l (' q) wl m  ̄Ct - q一 m m

一 4 1 6× 1 一 ( 9 . + 2 4 . ) .8 5 32 6 2 5 9

一 一 2 76 5

任取 H 一0 0 . 3代入 上式 得

I 一 1 9 5 — 2 7 × ( . 3 0 0 8 ) 6. 7 56 0 0 — . 0 1

1 2 设 计参数 . 根据 生产 工艺要 求 获得工 艺参 数见表 1 表 2 、 。

表1 干 燥 器 设 计 物 料 参 数 表

绝 热干燥 过程单 位 热量 消耗

,

I2 I 一 D

I 一 1 1 0

1 9 7— 3 . 6 。5 6 87

H 一 H0 H 一 H1 0 0 1 — 0 0 8 2 2 . 49 .0 1

q : m 一 — — — —

1 1 选 择干 燥器 的 类型 . 本设 计是 干燥 颗粒 状的 晶体 , 并且 处理量 大 , 产

=2 4 . k / g水 25 7Jk

2 2 2 热损 失 q .. 】

品含水量要求不高 , 综合考虑设计成本和操作 , 所以 选择 结构 最为 简单 , 操作 方便 的直管 气流 干燥 器 。

△

“

内 蒙古石 油化 工

旋转沸腾气流干燥器及其设计计算

旋转沸腾气流干燥器及其设计计算下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!一、引言在化工、制药、食品加工等行业,干燥是一项重要的工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气流干燥器计算书

已知:脱水滤饼以9.2t/h (干量)由水分11%(湿基)干燥至完全干燥,取入口热风温度为155℃,干燥管出口(旋风分离器入口)为72℃,产品温度为50℃,物料的比热容为1.05kj/(kg ·k )

设计计算如下:

(1) 干燥必需的热量,干燥前的含水率为W 1=0.11/0.89=0.1236,由于完全干

燥则干燥应去掉的水分为△W=9200×0.1236=1137.12kg/h 取水的蒸发潜热:△H=2365.5kj/kg ,物料的比热容:C S =1.05kj/kg ·℃,则干燥所

需的热量:

Q 1=1137.12×2365.5=2689857.36kj/h

(2) 所需风量及热量,取干燥器本体热损失为干燥必需热损失的15%。

空气

的比热容为1.047kj/kg ·℃

则所需风量为:()

h kg G /1.3559672155047.115.136.2689857=-⨯⨯= 排气湿度H 2=0.015+1137.12/35596.1=0.015+0.032=0.047kg 水/kg 干空

气

因此所需热量为Q 1=35596.1×1.047×(155-20)=5031330.7545kg/h

(3) 干燥管容积,若取热风与物料的平均温度差为加热管入口处与干燥管出

口处的对数平均温差,则

△t ()()1.5350

7250

155ln 507250155=-----=℃

为了安全起见,取干燥管的热容量系数为h=4186kj/(h ·℃·m 3)

则所需干燥管容积为 31.121

.53418636.2689857m V t =⨯= 气流干燥器内热风的平均温度和湿度依次为 5.113272155=+=

g t ℃ 031.02047.0015.0=+=g H ℃ 所以流经管内的平均风量为

()h m h m G /35.11/5.40849273

5.113273031.024.1772.01.3559633==+⨯⨯+⨯= 若取管内热风的平均流速为12m/s ,则干燥管直径为: 124

35

.112⨯=πD ,m D 1.1=

干燥管的长度为 m D V L t 74.1221

.141.1242=⨯=

⨯=π

π

因此干燥管尺寸为:Φ1100×12740

(4) 引风机功率

取排气的温度和湿度为

t g2=72℃ H 2=0.047

则排气量

()()

27372273047.024.1772.01.35596+⨯⨯+⨯=g V

s m h m /38.10/18.3735733==。