气流干燥器设计说明书(1)

烘干机计算说明书

烘干机计算说明书1. 应知参数① 原料情况状态:形状、颗粒大小;初水份:干基水份=物料重量水份重量 湿基水份=水份物料水份重量+ 一般情况下初水份是指湿基水份。

② 烘干系统气流干燥系统:颗粒较小或水份较小;回转滚筒干燥系统:颗粒较大或水份较大(30%以上);③ 成品要求终水份要求;④ 进风温度情况气流干燥:木屑类的进风温度控制在180℃-200℃,以180℃为基准,水份在30%-40%或以上,温度可以控制在180℃以上;回转滚筒干燥:水份较高时(30%-40%或以上)温度可控制在200℃以上(木屑类); 低水份类温度可控制在160℃以下;注意:设计时,气流干燥和回转滚筒干燥系统在干燥木屑类物料时进风温度可控制在200℃,木塑行业中的木粉不得超过180℃。

⑤ 出风温度终水份在10%以上,回转滚筒干燥系统控制在60℃,气流干燥系统控制在80℃;终水份在5%下,回转滚筒干燥系统控制在70℃,气流干燥系统控制在90℃;2. 计算① 蒸发量计算(单位:kg/h )型号按蒸发量选蒸发量=初水份终水份)(产量--11*-产量 产量单位:kg/h ② 系统风量系统风量=出风温度进风温度蒸发量-3000* 选用鼓风机; ③ 回转滚筒干燥系统直径=风速引风机风量*14.3*3600*2 风速为1.5m/s 左右,一般取中间值;按引风机风量计算。

长度=直径*(6-10)倍气流干燥系统直径=风速系统风量*14.3*3600*2 风速为16-20m/s ,一般取中间值; 长度=直径*(60-100)倍④ 热源计算(单位:kCa )热量=系统风量*0.25*(进风温度-20℃)0.25——空气热焓 20℃——常年平均温度配套热风炉可选用型号(单位:万kCa ):10、15、20、30、40、60、80、90、120、240;煤耗(单位:kg ):%70*5500热风炉发热量 70%——效率 油耗(单位:kg ):%90*9500热风炉发热量 90%——效率 电耗:功率=9.0*860热量 生物质燃料:%70*4500热风炉发热量 3. 工艺流程 鼓风机 热风炉 干燥机 旋风分离器 布袋除尘器 引风机4. 风机选用根据系统风量、系统阻力;① 风量鼓风机:间接式加热烘干,鼓风机风量等于系统风量(最小应达80%系统风量);直接加热烘干,鼓风机风量等于系统风量的1/3(即为助燃风机)全压在1000-2000。

燃气热水器,燃气锅炉,燃气干燥器 ebc 30 气流 压力控制器 用户手册说明书

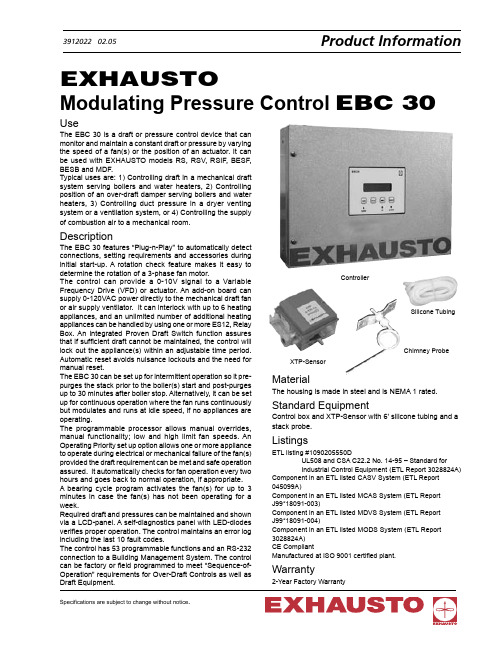

UseThe EBC 30 is a draft or pressure control device that can monitor and maintain a constant draft or pressure by varying the speed of a fan(s) or the position of an actuator. It can be used with EXHAUSTO models RS, RSV, RSIF, BESF, BESB and MDF.Typical uses are: 1) Controlling draft in a mechanical draft system serving boilers and water heaters, 2) Controlling position of an over-draft damper serving boilers and water heaters, 3) Controlling duct pressure in a dryer venting system or a ventilation system, or 4) Controlling the supply of combustion air to a mechanical room. DescriptionThe EBC 30 features “Plug-n-Play” to automatically detect connections, setting requirements and accessories during initial start-up. A rotation check feature makes it easy to determine the rotation of a 3-phase fan motor.The control can provide a 0-10V signal to a Variable Frequency Drive (VFD) or actuator. An add-on board can supply 0-120VAC power directly to the mechanical draft fan or air supply ventilator. It can interlock with up to 6 heating appliances, and an unlimited number of additional heating appliances can be handled by using one or more ES12, Relay Box. An integrated Proven Draft Switch function assures that if sufficient draft cannot be maintained, the control will lock out the appliance(s) within an adjustable time period. Automatic reset avoids nuisance lockouts and the need for manual reset.The EBC 30 can be set up for intermittent operation so it pre-purges the stack prior to the boiler(s) start and post-purges up to 30 minutes after boiler stop. Alternatively, it can be set up for continuous operation where the fan runs continuously but modulates and runs at idle speed, if no appliances are operating.The programmable processor allows manual overrides, manual functionality; low and high limit fan speeds. An Operating Priority set up option allows one or more appliance to operate during electrical or mechanical failure of the fan(s) provided the draft requirement can be met and safe operation assured. It automatically checks for fan operation every two hours and goes back to normal operation, if appropriate.A bearing cycle program activates the fan(s) for up to 3 minutes in case the fan(s) has not been operating for a week.Required draft and pressures can be maintained and shown via a LCD-panel. A self-diagnostics panel with LED-diodes verifies proper operation. The control maintains an error log including the last 10 fault codes.The control has 53 programmable functions and an RS-232 connection to a Building Management System. The control can be factory or field programmed to meet “Sequence-of-Operation” requirements for Over-Draft Controls as well as Draft Equipment.MaterialThe housing is made in steel and is NEMA 1 rated. Standard EquipmentControl box and XTP-Sensor with 6’ silicone tubing and a stack probe.ListingsETL listing #1090205550DUL508 and CSA C22.2 No. 14-95 – Standard forIndustrial Control Equipment (ETL Report 3028824A) Component in an ETL listed CASV System (ETL Report 045099A)Component in an ETL listed MCAS System (ETL ReportJ99*18091-003)Component in an ETL listed MDVS System (ETL ReportJ99*18091-004)Component in an ETL listed MODS System (ETL Report 3028824A)CE CompliantManufactured at ISO 9001 certified plant.Warranty2-Year Factory WarrantyEXHAUSTOModulating Pressure Control EBC 30XTP-Sensor Chimney Probe Silicone TubingControllerSpecificationsEBC 30 ControlPower Supply V1x120VAC Amperage A 6.3Operating Temperature°F/°C-4 to 104/-20 to 50 Range of Operation inWC/Pa0-0.6/0-150 Tolerance inWC/Pa0.01/3 +/-10% Control Signal mA max. 10Control Relay Max. 120 VAC/8A Output VAC10-120VDC0-10 Dimensions A in/mm14.65/372B in/mm11.03/280C in/mm 4.22/107Weight lbs/kg8.9/4.0EMC Standard Emission EN 50 081-1Immunity EN 50 082-2 XTP SensorPower Supply VDC0-24Amperage mA<20Output VDC0-10Operating Temperature°F/°C-4 to 115/-20 to 60 Tolerance inWC/Pa0.01/3 +/-10% Dimensions D in/mm 4.7/120E in/mm 3.7/95F in/mm 5.3/134G in/mm 3.9/100Weight lbs/kg.9/.4Chimney ProbeDimensions H in/mm 4.25/108I in/mm 3.50/89AProgrammable features:1. R otation check2. Exhaust (draft) setting3. Exhaust mode4. Exhaust pre-purge time and speed mode5. Exhaust post-purge time and speed mode6. Exhaust sensor range7. Exhaust alarm limit8. Exhaust alarm delay9. Exhaust speed min and max10. Intake set11. Intake mode12. Intake pre-purge time and speed mode13. Intake post-purge time and speed mode14. Intake sensor range 15. Intake alarm limit16. Intake alarm delay17. Intake speed min and max18. Language19. Display units20. Display light21. Alarm reset22. Service triac board23. Service override exhaust24. Service override intake25. Service override alarm mode26. Option priority mode27. Option bearing cycle28. Manual exhaust/intake。

亚硫酸钠气流干燥技术方案-产量1700公斤

2675892005 一三六一六一一二九八八一、气流主机原理及特点:热空气由主机底部进风口进入干燥机内,在干燥管束直管内,气流速度较大,物料和热风初步混合,然后进入脉冲管中,气流速度放慢,物料流动速度降低,物料和热风进一步充分混合。

然后又进入下一个物料、热风混合、干燥过程中,在高速气流的冲击和带动下,团块物料逐步分散并被热气流带动向上运动,干物料最终通过脉冲管最高点,由后续捕集器收集,排出。

气流干燥机有如下特点:1、热效率高,采用脉冲管束,能使物料、热风充分接触。

2、擅于处理热敏性物料,料、风接触时间短,主机底部属于高温区,该区域气速高并迅速将物料带走,避免了物料焦化变色的可能3、系统阻力小,操作环境好,劳动强度低。

4、主机传动结构简单,机械维修点少。

二、工艺流程:空气经过加热器被加热至160~180℃左右,进入脉冲管束干燥机。

湿料由输送装置送入螺旋加料机构,螺旋加料器可无级调速。

物料经挤压后强制进入主机,随即被高温高速气流冲、夹带上升,这时气流温度急速下降,物料水分迅速蒸发从而完成干燥过程。

被干燥的物料随高速高温气流进入旋风分离器,此时大部分的物料被分离下沉进入集料仓,剩余的少量物料随气流进入脉冲布袋除尘器。

气流由滤袋外部进入,向上排出,为防止滤袋积料,由脉冲电磁阀定时,轮流由各滤袋上部输入高压气流(0.4~0.6Mpa),反复反冲滤袋,以达到最佳除尘效果。

三、环保:全套设备操作是在负压下进行,因此,无跑粉等污染现场操作环境之忧。

四、设备设计参数:4.1 物料参数:1 物料名称:亚硫酸钠2 初水份: 4%3 终水份:≤0.5%4 产量: 1700kg/h4.2 设备选型计算:1、处理量:G=1760kg/h2、蒸发水分量:W=60kg/h H2O3、干燥管束直径:D={4×L/(π×V×3600)}0.5V1直管风速16m/s (一般15-18m/s),圆整得:D=0.3mV2脉冲管风速10m/s (一般10-15m/s),圆整得:D=0.45m设备高度:13 米。

化工原理课程设计干燥设计

学校代码: 10128学号: @@@@@@课程设计说明书题目:干燥涂料的气流干燥器设计学生姓名:@@@@学院:化工学院班级:@@@@指导教师:@@@@二零一一年@月@ 日内蒙古工业大学课程设计任务书课程名称:化工原理课程设计学院:化工学院班级:@@@@@学生姓名:@@@学号:@@@@_ 指导教师:@@@前言课程设计是化工原理课程教学中综合性和实践性较强的教学环节,是理论联系实际的桥梁,是使学生体察工程中的实际问题复杂性、学习化工设计基本知识的初次尝试。

化工原理课程设计是化学化工及相关专业学生学习化工原理课程必修的三大环节(化工原理理论课、化工原理实验课以及化工原理课程设计)之一,是综合应用本门课程和有关先修课程所学知识,完成以某一单元操作为主的一次综合性设计实践。

通过课程设计,要求学生了解工程设计的基本内容,掌握化工设计的程序和方法,培养学生分析和解决工程实际问题的能力。

同时,通过课程设计,还可以使学生树立正确的设计思想,培养实事求是、严肃认真、高度责任感的工作作风。

在当前大多数学生结业工作以论文为主的情况下,通过课程设计培养学生的设计能力和严谨的科学作风就更为重要。

化工课程设计是一项政策性很强的工作,它涉及政治、经济、技术、环保、法规等诸多方面,而且还会涉及多专业及多学科的交叉、综合和相互协调,是集体性的劳动。

先进的设计思想、科学的设计方法和优秀的设计作品是工程设计人员应坚持的设计方向和追求的目标。

在化工课程设计中,化工单元设备的设计是整个化工过程和装置设计的核心和基础,并贯穿于设计过程的始终,作为化工类的本科生及研究生,熟练掌握化工单元设备的设计方法是十分重要的。

目录第一章干燥器设计基础 (1)干燥技术概论 (1)干燥器的分类 (1)1.2.1厢式干燥器(盘式干燥器) (1)1.2.2带式干燥器 (1)1.2.3气流干燥器 (1)1.2.4沸腾床干燥器 (1)1.2.5转筒干燥器 (1)1.2.6喷雾干燥器 (2)1.2.7滚筒干燥器 (2)干燥器的设计 (2)1.3.1 干燥介质的选择 (2)1.3.2 干燥介质进入干燥器时的温度 (2)1.3.3流动方式的选择 (2)1.3.4 物料离开干燥器时的温度 (3)1.3.5干燥介质离开干燥器时的相对湿度和温度 (3)第二章气流干燥器的设计基础 (4)气流干燥器概述 (4)干燥过程及其对设备的基础 (4)2.2.1干燥流程的主体设备 (4)2.2.2 提高干燥过程的经济措施 (4)气流干燥的适用范围 (5)气流干燥装置的选择 (5)颗粒在气流干燥管中的传热速率 (5)2.5.1加速运动阶段 (5)2.5.2等速运动阶段 (6)气流干燥管直径和高度的其他近似计算方法 (6)2.6.1费多罗夫法 (6)2.6.2 桐栄良法 (7)2.6.3 简化计算方法 (7)第三章气流干燥管的设计计算 (8)已知条件 (8)干燥管的物料衡算 (8)3.2.1干燥管的物料平衡 (8)3.2.2干燥管的热量平衡 (9)加速运动干燥管直径及高度计算 (10)3.3.1干燥管的直径计算 (10)3.3.2干燥管的高度计算 (10)计算气流干燥管的压降 (11)3.4.1气固相与干燥管壁的摩擦损失 (11)3.4.2克服位能提高所需要的压降 (12)3.4.3颗粒加速所引起的压降损失 (12)3.4.4其他的局部阻力损失引起的压降 (12)风机选型 (12)预热器的选型 (13)主要符号和单位表 (14)课程设计总结 (16)主要参考文献 (17)第一章干燥器设计基础干燥技术概论干燥通常是指将热量加于湿物料并排除挥发性湿分,而获得一定湿含量的固体的过程。

喷雾干燥器课程设计说明书

本科生课程设计题目 21000t/a 磷酸铵干燥系统设计学院化学工程学院专业过程装备与控制工程学生姓名智程学号 1043082081年级 10 级指导教师付晓蓉2013 年 1 月 18 日目录1 喷雾干燥器的设计任务和条件 (4)1.1 设计题目 (4)1.2 已知数据 (4)1.3 环境条件 (4)2 喷雾干燥的原理 (5)3 工艺设计条件 (5)3.1磷酸铵料浆及磷酸铵产品的性质: (5)3.2 雾滴与空气的干燥方式: (6)3.3 喷嘴的选择: (6)3.4 喷雾干燥装置流程选择 (6)3.5工艺条件的选择 (7)3.5.1热风入塔温度 (7)3.5.2 热风出塔温度 (7)3.5.3 料液入塔温度 (7)3.5.4 产品出塔温度 (7)3.6设计任务 (7)4 装置流程图及说明 (8)5 干燥器主要尺寸的计算 (8)5.1喷嘴的尺寸 (8)5.1.1 压力式雾化器结构示意图 (9)5.1.2已知数据 (9)5.1.3 雾化角θ (9)C (9)5.1.4 流量系数D5.1.5喷嘴.旋转室尺寸 (10)5.1.6喷嘴校核计算 (10)5.1.7 压力喷嘴主要尺寸 (11)5.1.8 喷嘴出口处液膜速度及其分速度 (11)5.2热物衡算 (12)5.3干燥时间 (14)5.3.1气化潜热 (14)5.3.2导热系数λ (14)5.3.3 降速段干燥时间τ (14)5.4 塔径的计算 (14)5.5塔高的计算 (15)5.5.1液滴沉降速度 (15)5.5.2沉降段运动时间与距离 (15)5.5.3 恒速段时间与距离 (16)6校核计算 (16)6.1热损失的校核 (16)6.2 空塔气速计算 (17)7 附属设备的选型计算 (17)7.1 换热器 (17)7.2 旋风分离器 (18)7.3 管路计算 (19)7.3.1 管路阻力 (19)7.3.2 空气分布板阻力 (21)7.3.3 风机 (22)8 设计评价 (22)8.1 喷雾干燥的特点 (22)9 设计结果概览 (22)10 附录 (23)塔高计算 (23)11 参考文献 (25)12 体会与建议 (25)1 喷雾干燥器的设计任务和条件1.1 设计题目设计喷雾干燥器,以干燥磷酸铵料浆1.2 已知数据料浆W=30%含湿量(以湿基计):1压力(表压,kpa): 3100--3700产品W=3%含湿量(以湿基计):2G=21000 t/a产品量:2干燥介质:T=20oC,0ϕ=80%;2ϕ<50%空气,O1.3 环境条件干空气物性参数水的物性参数2 喷雾干燥的原理喷雾干燥是将溶液、浆液或悬浮液在热风中喷雾成细小液滴,液滴在下降过程中,水分被迅速汽化而达到干燥目的,从而获得粉末或颗粒状的产品。

干燥器设计

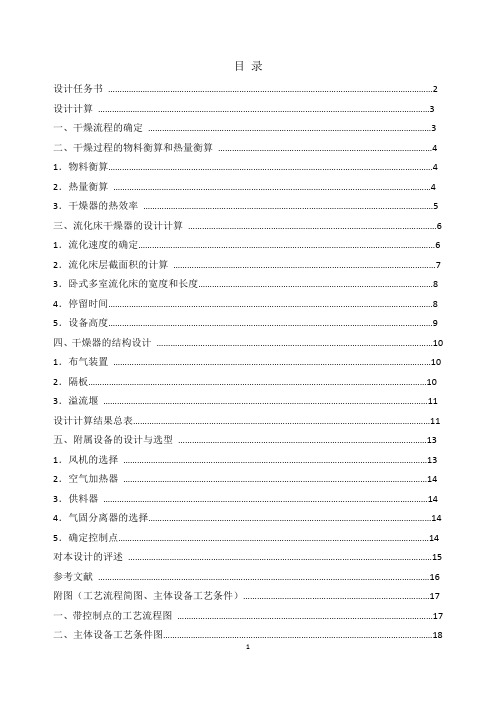

目录设计任务书 (2)设计计算 (3)一、干燥流程的确定 (3)二、干燥过程的物料衡算和热量衡算 (4)1.物料衡算 (4)2.热量衡算 (4)3.干燥器的热效率 (5)三、流化床干燥器的设计计算 (6)1.流化速度的确定 (6)2.流化床层截面积的计算 (7)3.卧式多室流化床的宽度和长度 (8)4.停留时间 (8)5.设备高度 (9)四、干燥器的结构设计 (10)1.布气装置 (10)2.隔板 (10)3.溢流堰 (11)设计计算结果总表 (11)五、附属设备的设计与选型 (13)1.风机的选择 (13)2.空气加热器 (14)3.供料器 (14)4.气固分离器的选择 (14)5.确定控制点 (14)对本设计的评述 (15)参考文献 (16)附图(工艺流程简图、主体设备工艺条件) (17)一、带控制点的工艺流程图 (17)二、主体设备工艺条件图 (18)(一)试设计一台卧式多室流化床干燥器,用于干燥颗粒状肥料。

将其含水量从0.04干燥至0.000 4(以上均为干基)。

生产能力(以干燥产品计)3 300 kg/h。

(二)操作条件1.干燥介质湿空气。

其初始湿度H0、温度根据建厂地区的气候条件来选定。

离开预热器的温度t1为80℃2.物料进口温度θ130℃3.热源饱和蒸汽,压力自选。

4.操作压力常压5.设备工作日每年330天,每天24小时连续运行。

6.厂址自选(三)基础数据1.被干燥物料颗粒密度ρs 1 730 kg/m3堆积密度ρb800 kg/ m3干物料比热容c s 1.47 kJ/(kg·℃) 颗粒平均直径d m0.14 mm临界含水量X00.013(干基)平衡含水量X* 02.物料静床层高度Z00.15 m3.干燥装置热损失为有效传热量的15%。

一.干燥流程的确定为了保证物料能均匀地被干燥,而流动阻力又较小,选用操作稳定可靠且流动阻力较低的卧式多室流化床干燥器,其简化流程如图1所示。

干燥设备设计手册说明书

图书基本信息书名:<<干燥设备设计手册>>13位ISBN编号:978711125875910位ISBN编号:7111258754出版时间:2009-7出版时间:机械工业出版社作者:刘广文 编页数:915字数:1992000版权说明:本站所提供下载的PDF图书仅提供预览和简介,请支持正版图书。

更多资源请访问:前言物料的干燥有多种方式,本书中所述的“干燥”是指通过热介质传递过程的蒸发现象去除湿物料中湿分的“热力干燥”过程。

干燥设备在生产中是非常重要的单元设备,干燥多为生产的最后一道工序,对产品质量有直接影响。

干燥操作是高耗能过程,因而是影响生产成本的重要因素。

干燥设备投资较高,用户对干燥设备的选择十分慎重。

干燥设备的设计过程十分复杂,主要原因是干燥设备的形式复杂。

常用的干燥设备近五十种,派生出的结构更是难以计数。

干燥设备对物料有很强的针对性,所处理的物料更是千差万别,少有相同,更增加了干燥设备设计的复杂性。

因此,干燥设备具有因人而异、因物而异、因地而异的特点。

所谓因人而异是指用户对产量、产品质量、能源种类、环保指标都有特定的标准;因物而异是指针对具体物料及产品要求进行设备及系统设计;因地而异是指设备安装场地的自然环境不同,设计条件也不同,有些设计参数必须依据设备安装地的条件而定。

干燥设备之所以复杂,主要是因为它的非标准性,最佳的干燥设备常常是量身定做的专用设备。

多年来,随着生产技术的发展,也推动了干燥技术与干燥设备的进步,新结构、新机型不断出现,全面系统介绍新型干燥设备的参考材料为业内人士所盼。

基于上述原因,作者在查阅近百部国内外干燥专著、逾千篇干燥文献的基础上,经过三年的时间,终于完成了这部《干燥设备设计手册》一书,本书旨在全面系统地介绍热力干燥设备的工作原理、结构特点及设计方法。

同时,书中还收集了大量物料的工业化数据,方便读者在工程设计时使用。

本书对干燥设备按篇、章进行分类。

干燥设备简明手册-气流干燥

10~20m ,管 ,因此湿物料的干燥时间仅0.5~2s ,所以无聊的干燥时间很短。

物料的出口温度约比干燥气体的出口温度低20~30℃,干燥介质温度60%~75%结构简单,紧凑,体积小,生产能力大 v mqh t△操作方便,在气流干燥系统中,把干燥,粉碎,筛分,输送等单元过程联合操作流动阻力大,必须选用高压或中压通风机,一般为3000~4000pa ,动力消耗较大,气流干燥所使用的气速高,流量大,经常需要选用尺寸大的旋风分离器和袋式除尘器。

气流干燥的适用范围物料状态,要求以粉末或颗粒状物料为主,其颗粒粒径一般在0.5~0.7mm 下,至多不超过1mm ,对于块状,泥状及膏糊状物料应选用粉碎机和分散器与气流干燥串联的流程,使湿物料干燥和粉碎。

故: 高速气流易使物料破碎,故不适用于需要保持完整的结晶形状和光泽的物料,极易粘附在干燥管的物料如:钛白粉,粗制葡萄糖等不易采用气流干燥。

如颗粒过小或有毒,不易气固分离也不易采用。

湿分和物料的结合状态气流干燥器的设计基本数据干物料产量G 2 , kg/h物料进出干燥器的湿含量名 称 进风温度 出风温度某滤饼700↑℃120煤 650℃ 80氧化硅胶 384℃ 150粘土 525℃ 75含水石膏400℃ 83气通常取出口风速为沉降速度的2倍或最大颗粒沉降速度大3m/s 干燥管的入口 y v 为湿比容 g v 为气速 L 为绝干空气量Q=h a .V .△t m 算出体积后求出高度直管型:管长10~20m 左右,长的甚至达30m 。

脉冲型:为了充分利用颗粒加速运动,强化气流干燥,可以使颗粒由收缩管进入扩大管,其惯性速度大于气速,如此反复交替,使颗粒和气流始终不会进入等速阶段,强化了传热传质速率 倒锥形 套管型旋风型气流干燥器0.577 0.628 15~17.00.31 12~149.50.45 0.34 4.5~5.28.20.26~0.440.65~1.00.39 7.3~8.40.72~0.88 1.19 0.85~1.08.7~120.9~1.3 0.9~1.1 0.49 9.8~1212.8~1427~307.0~7.2 1.09 0.72 0.73 14.8~15.56*4*3 1.18~1.28 0.51~0.70.70 0.73 7.8~8.77*3*2 1.26~1.44 0.66~0.790.47~0.700.36~0.588.4~10.52.5*4 1.13~1.25 0.39~0.50.625 0.425 7~7.52.5*4 1.13~1.25 0.39~0.511~12.50.5 8.1163um 1.41 0.56 1.6 0.73 1.0~1.510~17197-163um 0.61 0.57 1.2~1.5800~185um 0.67 0.92 1.3~2.01.53~1.62 1.5~1.80.060.45~0.64 2.2~3.00.5 1.27 0.48 2.05 0.690.13um 1.58 0.6~0.80.12 2.48 0.530.25~0.511~13.3 10.2~15.5 9.8~19.5 18.9~22.5 19.213.925~27 30~4014~16 13.8~1540*21*17 0.76 14 17*17*40 0.761340*40*30.76 90.8 0.66 6.5~7.0 15~25 55~100目2.4 1.016 8.1~103.2 2.58 1.467 6.9~10.1 粉粒状 5~17.7 0.36 3.4 0.8~2.5 0.776 8.7~9.4 1.5 1.77 0.955 10.1~13.1 粉状 0.91 0.324.3~6.1 2~30.90.4635~100目2.6 1.413.2 1.1,则所需风量 /0.25*(300-85)=6761kg/hH2=0.015+459/6761=0.083 (300-25)=47.33*104kcal/h 取热风与物料的温度差为加速管入口与出口的对数平均温差,则对数平均温度m1m2m1m2t t (30025)(8565)t t 30025lnln 8560t ------=----1212(T )(T )△=T T =98.5为安全起见,取干燥管的热容量系数ha=1000kcal/h.℃。

干燥机说明书

组合式干燥器再生升压时间设定表(表二) 入口压力(BAR) 循环时间 30min 及以上 15min 4.2~7 3.15 4.9 7.7 3.01 4.62 8.4 2.87 4.41 9.1 2.73 4.2 9.8 2.59 4.06 10.5 2.52 3.92

2 确定循环周期 3.2. 2.2 工作周期设定表(表三) 工作周期 档位 1 2 3 4 5 适应工况 周期 设备测试 活化工况 -40℃以下工况 -20~-40℃工况 -20℃以上工况 4分 10 分 20 分 40 分 60 分 半周 2分 5分 10 分 20 分 30 分 1 分 10 秒 4分 8 分 40 秒 18 分 40 秒 28 分 40 秒 50 秒 1分 1 分 20 秒 1 分 20 秒 1 分 20 秒 再生时间 均压时间

3

产品使用说明书

后再进入蒸发器,吸收热量,变成气体,去除了压缩空气中的热量,使之冷却降温并析 出水。冷媒离开蒸发器进入气液分离器。气液分离器收集并贮存液态冷媒,保证只有气 体进入压缩机, 防止液击现象。 冷媒气体离开分离器后再进入压缩机, 开始下一个循环 。

2.0 安装 2.1 位置 1.组合式干燥器应安装在环境温度为 2~40℃,四周通风良好、空气洁净的建筑物内。当 室内通风条件不良时,需在机房内安装换气排风设备; 2.组合式干燥器与空压机之间应保持一定距离,以防止空压机产生的振动影响组合式压 缩空气干燥器的正常运行; 3.组合式干燥器应水平安装在平整的水泥地面上; 4.组合式干燥器在压缩空气系统中的布置可参考下图

产品使用说明书

目

录

安全总则………………………………………………………………………………… 2 1.0 工作原理及流程 …………………………………………………………………… 3 2.0 安装 ………………………………………………………………………………… 4 2.1 位置…………………………………………………………………………… 4 2.2 配管…………………………………………………………………………… 4 2.3 电源及配线…………………………………………………………………… 4 3.0 运行………………………………………………………………………………… 5 3.1 冷冻部分……………………………………………………………………… 5 3.2 吸附部分……………………………………………………………………… 7 3.3 电器及控制部分……………………………………………………………… 7 4.0 维护………………………………………………………………………………… 9 4.1 冷冻部分……………………………………………………………………… 9 4.2 吸附部分………………………………………………………………………10 5.0 常见故障及处理方法 ………………………………………………………………12 5.1 冷冻部分………………………………………………………………………12 5.2 吸附部分………………………………………………………………………14

硫酸铵干燥设备,QG1000型脉冲式气流干燥机技术说明

一、需方提供的技术规格及要求(设计依据):1、物料名称:硫酸铵2、初水分:3-5%3、终水分:<1.0%4、处理量:8000kg/h5、水分蒸发量:350kg/h6、热源:蒸汽加热1.2Mpa7、进风温度: 160-170℃8、尾气温度: 70-80℃9、材质:物料接触处为不锈钢304制作,其余为碳钢制作。

二、气流干燥设备主要技术参数:(1)气流干燥机高度 21.0 m(2)装机功率140.1 kw//h(3)加热方式蒸汽散热器面积1200m2(4)进口温度160-170℃(5)出口温度 70-80℃左右(6)控制方式按钮集中控制(7)收料方式采用4组合高效旋风除尘器+布袋除尘器组合结构,收尘效率高(8)处理量 8000kg/h(9)材质:物料接触处为不锈钢304制作,其余为碳钢制作。

三、干燥设备阐述:根据上述条件,结合我公司多年的干燥实践经验,选用QG1000型脉冲式气流干燥机进行连续式干燥作业。

脉冲式气流干燥器的特征是气流干燥管的管径交替缩小和扩大。

采用脉冲气流干燥管可以充分发挥加速段具有较高的传热传质作用,以强化干燥过程。

加入的物料颗粒首先进入管径小的干燥管内,颗粒得到加速,当其加速运动终了时,干燥管径突然扩大,颗粒依惯性进入管径大的干燥管。

颗粒在运动过程中,由于受到阻力而不断减速,直至减速终了,干燥管又突然缩小,这样颗粒又被加速,如此重复交替地使管径缩小和扩大,那么颗粒的运动速度也交替地加速和减速,空气和颗粒间的相对速度和传热面积均较大,从而强化了传热传质的速率。

同时,在大管径的气流速度有所下降也相应增加了干燥时间。

四、工作原理a)经过净化的空气经加热器加热后,温度升至160°左右,湿物料经螺旋加料器送入气流干燥机中,物料在干燥管中被高速气流分散,并悬浮在热空气中,气固(物料)作并流运动。

热空气将热量传递给物料。

物料气化的水分进入空气中,因而在脉冲气流干燥管中,不断进行着气固间的热质传递过程,直到干燥管的上部时,物料已接近或低于临界湿含量(即物料干燥过程的恒速干燥期结束)之后物料进入减速干燥期,当气固混合物进入进入旋风除尘器中,湿空气与物料分离,成品在其下部集中收料,尾气再经布袋过滤后,湿空气排入大气中,物料颗粒则留存于滤袋外。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一章气流干燥的设计原则 (2)1.1干燥的目的及各种不同干燥方式 (2)1.2 气流干燥过程及适用范围 (2)1.2.1 气流干燥过程 (2)1.2.2气流干燥器适用对象 (3)1.3对流干燥流程、设备和某些操作条件的确定 (3)1.3.1 干燥流程的主体设备 (4)1.4干燥对象氯酸钠的特性 (4)第二章气流干燥器的设计基础 (5)2.1颗粒在气流干燥管中的运动 (5)2.1.1加速运动与等速运动及其特征 (5)2.1.2 球形颗粒在气流中的运动速度 (5)2.2 颗粒在气流干燥器中的对流传热系数 (6)2.3 颗粒在气流干燥器中的对流传热速率 (6)2.3.1加速运动阶段 (6)2.3.2等速运动阶段 (7)第三章气流干燥器的设计计算 (8)3.1物料、热量衡算 (8)3.1.1设计条件 (8)3.1.2干燥器的物料衡算 (9)3.1.3干燥器的热量衡算 (9)3.2气流干燥管直径和高度的计算 (10)3.2.1干燥管管径的计算 (10)3.2.2干燥管高度计算 (11)3.3气流干燥管的压降 (13)3.3.1气固相与干燥管壁的摩擦损失 (13)3.3.2克服位能提高所需压降 (13)3.3.3颗粒加速所引起的压降损失 (13)3.3.4局部阻力损失 (13)3.4辅助设备的选型 (14)3.4.1风机 (14)3.4.2预热器 (14)3.4.3及壁厚的核算 (14)第四章后记 (15)4.1设计心得体会 (15)4.2符号说明 (16)附录 (16)参考文献 (16)第一章气流干燥的设计原则气流装置的设计内容包括干燥介质的选择,流程的确定,搜集和整理有关数据,干燥过程的物料和能量的衡算,干燥管结构类型和主要工艺尺寸的确定,干燥条件的确定以及主要辅助设备类型选型及设计,绘制表明物料流向﹑流量﹑组成﹑主要控制点和各设备之间相互个关系的工艺流程图和干燥装置主要设备总装置图等。

1.1干燥的目的及各种不同干燥方式干燥的目的主要是便于物料的储藏﹑运输和加工,通过干燥使产品或半成品达到要求的含湿标准。

将湿物料中的湿分(常见的为水分)除去的方法很多,如压榨﹑过滤﹑离心﹑冷冻及利用干燥剂等等。

但综合除湿程度﹑操作的可靠性﹑经济性和处理能力,干燥是工业生产中应用最普遍的除湿方法。

就干燥而言,根据传递方式的不同可分为传导干燥﹑对流干燥﹑辐射干燥和介电加热干燥。

1.2 气流干燥过程及适用范围1.2.1 气流干燥过程气流干燥装置是连续常压干燥器的一种。

颗粒状或粉末状湿物料通过带式供料器从干燥器底部进入,同时高温干燥介质也从干燥器底部进入,并达到一定的流速将湿物料分散和悬浮于气流中,在物料和热介质气流一并沿干燥管向上流动的同时,发生高效的传质传热,达到快速干燥的目的。

适当的安装风机在系统中的位置,气流干燥器可以在正压下操作,对于有毒或粉尘污染可能较大的情况,采用真空操作,产品不宜泄露,有利于保持生产环境;同时也有利于降低水分汽化温度,保护热敏性物料。

但此时风机处于抽气工作状态,所抽的气体温度较高,并可能含有一些颗粒和粉尘,因此对风机要求较高,同时耗能增加。

1.2.2气流干燥器适用对象1.2.2.1物料形态气流干燥技术主要适用颗粒状、粉末状、湿物料。

颗粒的粒径一般在20mm以下。

对于块状﹑或膏状湿物料,一般在干燥器底部串联一粉碎机,湿物料和高温介质可以直接通过粉碎机内部,使膏状物料边干燥边粉碎,然后再进入气流干燥管进行干燥,以解决膏糊状物料难以连续干燥的问题。

1.2.2.2物料中湿分存在状态气流干燥器内高温热气流以高速在干燥管内流动,停留时间非常有限,因此,一般只适用于物料非结合水进行表面蒸发的恒速干燥过程。

实践表明,这些状态水分存在下,颗粒状物料均可在气流干燥管中进行干燥,最终获得含水率为0.3%~0.5%的产品。

对于湿分在物料内作扩散迁移的湿物料,则完全不适用于气流干燥过程。

1.2.2.3 对干燥产品有无其它附加要求气流干燥器中的高速气流使颗粒之间、颗粒与器壁之间的激烈碰撞和摩擦,物料很容易粉碎和磨损,更难以保存完好的结晶形状和结晶光泽,因此,对干燥产品有上述要求的情况下,不适于气流干燥方法。

1.2.2.4 其它不适用情况有些物料极易粘附在管壁上,如钛白粉、粗制葡萄糖等不宜采用气流干燥方法;另外,物料粒度太细或物料本身有毒,由于气固相分离较难,一般也不宜采用气流干燥方法。

1.3对流干燥流程、设备和某些操作条件的确定典型对流干燥流程,由风机送来的空气经预热器加热至适当温度后进入干燥器;在干燥器内,气流与湿物料直接接触;沿空气行程,气流的温度降低,湿含量增加,废弃自干燥器的另一端排出。

若为间歇操作,湿物料分批投入干燥器内,待干燥至指定的含湿要求后一次取出;若为连续过程,湿物料被连续的加入,干燥产品也连续放出。

干燥器内,物料与气流的方向可为并流﹑逆流或其它形式。

1.3.1 干燥流程的主体设备干燥过程的主体设备为干燥器。

根据被干燥物料的性质﹑干燥程度的要求﹑生产能力的大小不同,所采用的干燥器的型式也是多种多样的。

由于固体物料干燥的机理复杂,至今仍未找到阐明干燥过程机理的合适理论。

在能达到预期干燥目的前提下,选用干燥器主要还是根据操作费用、投资多少、安全因素及操作是否方便等因素决定,而无法进行严密的实际计算。

1.4干燥对象氯酸钠的特性危险性类别:强氧化剂健康危害:本品粉尘对呼吸道、眼及皮肤有刺激性。

口服急性中毒,表现为高铁血红蛋白血症,胃肠炎,肝肾损伤,甚至发生窒。

燃爆危险:本品助燃,具刺激性。

吸入:迅速脱离现场至空气新鲜处。

保持呼吸道通畅。

如呼吸困难,给输氧。

如呼吸停止,立即进行人工呼吸。

就医。

食入:饮足量温水,催吐。

就医。

工程控制:生产过程密闭,加强通风。

提供安全淋浴和洗眼设备。

系统防护:可能接触其粉尘时,建议佩戴自吸过滤式防尘口罩。

眼睛防护:戴化学安全防护眼镜。

身体防护:穿聚乙烯防毒服。

其他防护:工作现场禁止吸烟、进食和饮水。

工作完毕,淋浴更衣。

保持良好的卫生习惯。

干燥器设计应基于氯酸钠的上述性质,考虑干燥器的密封性和耐腐蚀性。

第二章 气流干燥器的设计基础气流干燥器的设计计算实质就是悬浮态气、固相间的相互运动分析及其传热传质的计算与运用过程。

对于单个颗粒的运动已有数值求解和各种分析法可供参考。

2.1颗粒在气流干燥管中的运动2.1.1加速运动与等速运动及其特征颗粒从干燥管底部进入时,其上升的速度p u 为零,而气流的运动速度为g u ,此时气固相间的相对运动速度p g r u u u -=为最大。

此后,颗粒在上升气流对其产生的曳力的作用下,上升速度p u 不断增大,而气、固相间的相对速度r u 不断减小。

当r u 等于颗粒的沉降速度t u 时,颗粒的加速度为零,此后将以恒定的速度继续上升。

可见颗粒在干燥管中分为加速阶段和恒速阶段。

单位体积干燥管中颗粒密集度低,单位体积干燥管的传热传质面积小,这些多重因素使得等速段的传热传质速率小,干燥效率低。

2.1.2 球形颗粒在气流中的运动速度单个球形颗粒在气流中运动受到三个力的作用:①颗粒的重力Fg ,g d Fg p p ρ6π3=;②气流对颗粒的浮力b F ,g d F p b ρ6π3=;③气流对颗粒的曳力或阻力2ρξ2r D u A F =。

当这三个力达到平衡时,气固相间相对速度r u 等于颗粒的沉降速度t u ,颗粒呈等速运动。

由此得到0ρ4ρξ3ρρργ2==r pp p p r u d g d du ()ρξ3ρρ4p r t gdp u u ==式中, p d —颗粒直径,mg —重力加速度,m/s 2ρ,p ρ—气体、颗粒的密度,kg/m 32.2 颗粒在气流干燥器中的对流传热系数在气流干燥过程中,由于干燥介质为空气,所以,单个球形颗粒与气流间的对流传热系数的关联式可以直接写成21Re 54.00.2+=Nu单位体积中颗粒的有效传质面积为p D p v p su d d Ga =24π3ρ2ρ3600式中,p d —颗粒直径,m ;D —干燥管直径,m ;G —颗粒的绝干质量流量,kg/h ;u p —颗粒的运动速度,m/s;p ρ—颗粒的密度,kg/m 32.3 颗粒在气流干燥器中的对流传热速率2.3.1加速运动阶段在加速运动阶段,由于颗粒的运动速度p u 不断变化,所以对流传热系数h 和单位有效传热面积a 也是不断变化的。

因此颗粒与气流之间的传热量须采用微积分方法进行计算m t dZ D ha dQ Δ4π2•= 5-15若雷诺数在之间和9.0Re 5.88Re 0==t ,则τΔ4π4πρ36006λRe 14.12256.0d u t D u D d Gd dQ p m p p p p= 5-16 经处理得+=2222)Re ξ(Re Re ξRe μ3ρ4τArd d d d p p 5-17 式中,23μ3ρρ4pp gd Ar = 为阿基米德数,纲量为1。

当Re=9~88.5之间,处于过渡区,根据曳力系数与雷诺数间的关系得()+×=44.1044.106.006.0Re 1Re 1144Re Re 6.01A 0.t t Ar Q 5-18 其中 μ36003λ44.1Δ24×=m t G A 5-19 当Re 在400~1之间,把上式整理得()+×=55.1055.105.0005.01Re 1Re 1155Re Re 5.01A t t Ar Q 5-20 其中 μ36003λ54.2Δ24g t G A m ×= 5-21 式5-20是Re 在 400~1之间,气流干燥器加速段内颗粒与气体之间传热速率估算公式。

2.3.2等速运动阶段等速段内颗粒与气流之间的传热速率,不需要进行积分计算,可直接用公式m t Z D haQ Δ4π2= 5-20第三章气流干燥器的设计计算流程简图3.1物料、热量衡算3.1.1设计条件干燥产品量:660kg/h物料进口湿含量:2%(湿基)物料出口湿含量:0.03%(湿基)临界湿含量:1%(湿基)o空气进预热器温度:15C空气进预热器相对湿度:35%o空气进干燥器温度:145C颗粒平均粒径:0.6mmo物料进口温度:15C自己查得的数据当地大气压89.59kPao)氯酸钠的比热容:0.937kJ/(kg C3.1.2干燥器的物料衡算)(得则:)(空气湿度)()(水分蒸发量10042.0262.13L )()(/802.659)02.01(66010042.082.135.059.8982.135.0622.0622.0/262.1310003.010204.01212212200012122222111ωωωωωωH H H L X X G W hkg G G p p p H H h kg X X G W X X s s =×=×==×=×==×××=×===××=====3.1.3干燥器的热量衡算mol kJ H t H I /7264.250042.0249015)0042.088.101.1(2490)88.101.1(0000=×+××+=×+××+= 2222'211'122221111θ9384.0θ)0003.0187.4937.0(θ)(/3362.1515)0204.0187.4937.0(θ)(2490)88.101.1(/0529.1580042.02490145)0042.088.101.1(2490)88.101.1(=×+=+==××+=+=×+××+==×+××+=×+××+=X c c I kg kJ X c c I H t H I mol kJ H t H I w s w s查空气湿焓图的入口气体(145C o ,1H =0.0042)的绝热饱和温度为34C o 因为 21≈w w t t ,取出口气体温度比绝热饱和温度高42C o 即C t o 752=,代入公式热量衡算方程为则)时,很小可忽略,(其中得2222'2'22*222*'2)()(**222*2'22222263175.75249075)88.101.1(/1.611.659384.0I kJ/kg 241234C 1.65θ)()())(()(θ22*'2H H H I kgkJ r C t X t t c X X r X Xc X X t t c X X r t t t o w o w s c t t c X X r w s w w s c +=×+××+==×=====满足干燥要求。