CA6140车床拨叉(831006型号)工艺规程及专用夹具设计

CA6140车床拨叉831006加工工艺规程及夹具设计毕业设计

CA6140车床拨叉831006加工工艺规程及夹具设计CA6140车床拨叉831006加工工艺规程及夹具设计摘要随着科技的发展,机械制造行业已经是我国技术进步和社会发展的支柱产业之一。

无论是传统产业,还是新兴的机械制造产业,都离不开形式各样的机械制造设备。

本次毕业设计的内容主要内容就是对CA6140机床拨叉的工艺规程制定和对其中孔及若干平面加工工序的夹具设计进行研究和探讨。

在工艺规程编制方面,主要通过仔细分析拨叉零件图和相关技术要求,查阅零件相关资料,考虑了零件的工艺结构要求、批量生产要求、经济性、可行性等多方面因素,最终安排工序,并完成加工,其中包括各道工序的加工方法,机床、刀具、夹具、辅具、量具的选择,基准面的选取,定位和夹紧方案的拟定,并将其编入工序卡片,清晰明了的表达出了整个加工过程。

另外,在专用夹具设计方面,主要对一孔、一平面的加工工序进行了夹具方案的分析,计算和最终完成设计任务。

关键词:拨叉;工艺路线;定位与夹紧;专用夹具设计CA6140车床拨叉831006加工工艺规程及夹具设计AbstractWith the development of science and te chnology, machinery manufacturing industry of China has been technological progress and social development of pillar industries. Whether in traditional industries or new industries, it is inseparable from a wide range of machinery and equipment. This graduation of content which is the study about the protocol development process and the fixture design of the hole and some plane processing procedure. In terms of process rules, primarily through a careful analysis of the product parts and related technical requirements, check the parts relevant information considered part of the process of structural requirements, batch,and economics, feasibility, and more factors. The final arrangements for the operations to finish processing, includi ng the operations of processing method, machine tools, tooling, fixtures, assistive devices, measurement apparatus selection, select datum, positioning and clamp authoring, and process card, clarity of expression out the whole processing procedure. In addition, in fixture design, the main design about a hole, a flat and a groove machining process has been analysised, computation and finally to complete the design task.Key words: Plectrum; process route; positioning and clamping;dedicated fixture designCA6140车床拨叉831006加工工艺规程及夹具设计目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 夹具设计的意义 (1)1.2 夹具设计研究概述 (2)1.2.1 夹具的定义 (2)1.2.2 夹具发展概况 (2)1.2.3 夹具设计要解决的主要问题 (3)1.3 夹具的功能 (4)1.4 夹具组成 (4)1.4.1 夹具的基本组成部分 (4)1.4.2 夹具的其他组成部分 (5)1.5 夹具的分类 (5)1.5.1 按夹具的通用特性分类 (5)1.5.2 按夹具使用的机床分类 (5)1.6 夹具使用优点 (7)1.7 夹具设计要求 (7)1.7.1 夹具设计基本要求 (7)1.7.2 生产对其提出的新要求 (8)1.8 夹具设计特点 (8)1.9 现代夹具的发展发向 (9)第2章工艺规程的编制 (10)2.1 零件的分析 (10)2.1.1 零件的作用 (10)2.1.2 零件的工艺分析 (11)2.2 确定毛坯的制造形式 (12)2.3 基面的选择 (13)CA6140车床拨叉831006加工工艺规程及夹具设计2.4 制定工艺路 (14)2.5 选择加工设备及刀具、夹具、量具 (15)2.6 机械加工余量、工序尺寸及毛坯尺寸的确定 (16)2.7 确立切削用量及基本工时 (19)第3章夹具设计 (37)3.1 工序30的夹具设计 (37)3.1.1 问题的提出 (37)3.1.2 夹具设计 (37)3.1.3 定位误差的分析 (40)3.1.4 夹具设计及操作的简要说明 (40)3.2 工序50的夹具设计 (40)3.2.1 问题的提出 (40)3.2.2 夹具设计 (41)3.2.3 定位误差的分析 (43)3.2.4 夹具设计及操作的简要说明 (43)3.3 工序70的夹具设计 (44)3.3.1 问题的提出 (44)3.3.2 夹具设计 (44)3.3.3 定位误差的分析 (47)3.3.4 夹具设计及操作的简要说明 (47)第4章机床夹具优化设计及经济效益 (48)4.1 优化设计分析 (48)4.1.1成组夹具成本 (48)4.1.2 优化设计的现实意义 (49)4.2 机床夹具柔性化 (49)4.3 机床夹具经济效益分析 (50)结论 (52)致谢 (53)参考文献 (1)CA6140车床拨叉831006加工工艺规程及夹具设计ContentsAbstract (Ⅰ)Chapter 1 Introduction (1)1.1 The significance of the fixture design (1)1.2 Fixture design research overview (2)1.2.1 The definition of a fixture (2)1.2.2 Fixture development (2)1.2.3 Design of jigs and fixtures to solve the mainproblems (3)1.3 Functions of fixtures (3)1.4 Fixture composition (4)1.4.1 The basic components of fixtures (4)1.4.2 The other component of the fixtures (4)1.5 Fixture of classification (5)1.5.1 According to the common characteristics ofclassification fixtures (5)1.5.2 The machine tool used by fixture classification (5)1.6 Use the advantages of fixtures (6)1.7 Design of machine-tool fixtures (7)1.7.1 Basic requirements for the design of fixtures (7)1.7.2 Production on his proposed new requirements (7)1.8 Fixture design characteristics (8)1.9 Development of modern fixtures sent to (9)Chapter 2 The compilation of procedures (10)2.1 Part of the analysis (10)2.1.1 Part of the role (10)2.1.2 Parts of the Process Analysis (11)2.2 Determine the form of blank manufacturing (12)CA6140车床拨叉831006加工工艺规程及夹具设计2.3 The choice of base level (13)2.4 Develop route (14)2.5 Select the processing equipment and tooling, fixtures,measuring tools (15)2.6 Allowance, dimensions and fur dimension (16)2.7 Establishment of cutting and basic work (19)Chapter 3 Fixture design (36)3.1 Fixture design of the third working procedure (37)3.1.1 Problem (37)3.1.2 Fixture design (40)3.1.3 The analysis of positioning error (40)3.1.4 Fixture design and a brief description of the operation (40)3.2 Fixture design of the fifth working procedure (40)3.2.1 Problem (40)3.2.2 Fixture design (41)3.2.3 The analysis of positioning error (43)3.2.4 Fixture design and a brief description of the operation (43)3.3 Fixture design of the seventh working procedure (44)3.3.1 Problem (44)3.3.2 Fixture design (44)3.3.3 The analysis of positioning error (47)3.3.4 Fixture design and a brief description of the operation . 47 Chapter 4 Fixture design optimization and economic benefits (48)4.1 Optimal Design and Analysis (48)4.1.1 Group fixture costs (48)4.1.2 The practical significance of design optimization (49)4.2 Flexible Machine Tool Fixture (49)4.3 Economic Analysis of jigs and fixtures (50)Conclusion (52)Thanks (53)References (54)CA6140车床拨叉831006加工工艺规程及夹具设计第1章绪论随着科学技术的高速发展,机械产品不断更新换代,其产品型号越来越多,质量要求越来越高,更新周期越来越短,使机械制造工程飞速的发展。

设计CA6140车床拨叉”831006零件的机械加工工艺规程与工艺装备

制造技术项目综合训练课题:设计“CA6140车床拨叉”831006零件的机械加工工艺规程及工艺装备专业:机械设计制造及其自动化班级:组别:第1组姓名:学号: 0指导教师:完成日期: 2016.12.8制造技术项目综合训练设计说明书设计题目设计“CA6140车床拨叉”831006零件的机械加工工艺规程及工艺装备(年产量为5000件)设计者指导教师上海电机学院机械设计制造及自动化系2016年12月9日制造技术项目综合训练任务书题目:设计“CA6140车床拨叉”831006零件的机械加工工艺规程及工艺装备(年产量为5000件)容 :1.零件图 12、毛坯图 13、机械加工工艺过程综合卡片 1套4、专用夹具结构设计装配图 15、专用夹具结构设计零件图 26、实训设计说明书一份(包括工艺规程的制定、专用夹具的设计计算、机床的选择等)目录一、零件的分析 01.1 零件的作用 01.2 拨叉的工艺分析 01.3 拨叉的工艺 01.3.1 加工要求 01.3.2 平面的加工 (1)1.3.3 大头孔的加工 (1)1.3.4 小头孔的加工 (1)1.4 本章小结 (2)二、工艺规程设计 (3)2.1确定毛坯的制造形式 (3)2.2 加工工艺过程 (3)2.3 基面的选择 (3)2.3.1 粗基准的选择 (3)2.3.2 精基准的选择 (4)2.4工艺路线的拟订 (4)2.4.1 确定工序的原则 (5)2.4.2 工序的特点 (5)2.4.3 加工精度的划分 (6)2.4.4 制定工艺路线 (7)2.5 本章小结 (10)三、工序参数选择、计算 (11)3.1 毛坯的确定 (11)3.1.1 毛坯的工艺要求 (11)3.1.2 毛坯形状、尺寸要求 (11)3.2 拨叉的偏差计算 (12)3.2.1 拨叉平面的偏差及加工余量计算 (12)3.2.2 大小头孔的偏差及加工余量计算 (13)3.2.3 粗、精铣0.1216+槽 (14)3.3 确定切削用量及基本工时(机动时间) (15)3.3.1 工序1:粗、精铣40Φ上平面 (15)3.3.2 工序2:加工孔25φ到要求尺寸 (17)3.3.3 工序3 粗、精铣75Φ两侧面 (21)3.3.4 工序4 粗、精镗55φ孔 (23)3.3.5 工序5 粗、精铣下平面 (24)3.3.6 工序6 粗、精铣16槽 (26)3.3.7 工序7 粗铣斜平面 (28)3.3.8 工序8 铣断 (29)3.4 时间定额计算及生产安排 (30)3.4.1 粗、精铣40Φ孔上平面 (31)3.4.2 钻、扩、铰25φ孔 (31)3.4.3 粗、精铣75Φ两侧面 (32)孔 (32)3.4.4 粗、精镗553.4.5 粗、精铣下平面 (33)3.4.6 粗、精铣16槽 (33)3.4.7 粗铣斜平面 (34)3.4.8 铣断 (34)3.5 本章小结 (34)四、铣侧面夹具设计 (36)4.1 定位基准的选择 (36)4.2 夹具方案的确定 (37)4.3 定位误差的分析和计算 (38)4.4 铣削力与夹紧力计算 (39)4.5 定向键与对刀装置的选择 (40)4.6 本章小结 (43)参考文献 (44)一、零件的分析1.1 零件的作用车床的拨叉位于车床变速机构中,主要起换档作用,使主轴回转运动按照操φ孔与操纵机构作者的要求工作,并获得所需的速度和扭矩的作用。

CA6140车床拨叉831006 加工工艺及铣45°斜面夹具设计【全套CAD图纸】

目录摘要 (Ⅰ)ABSTRACT (Ⅱ)1绪论 (1)2拨叉A的分析 (2)2.1零件的作用 (2)2.2拨叉A的工艺分析 (2)2.3拨叉A的工艺要求 (2)2.3.1加工要求 (2)2.3.2平面的加工 (3)2.3.3大头孔的加工 (3)2.3.4小头孔的加工 (3)2.4本章小结 (3)3工艺规程设计 (5)3.1确定毛坯的尺寸形式 (5)3.2加工工艺过程 (5)3.3定位基准的选 (5)3.3.1粗基准的选择 (5)3.3.2精基准的选择 (6)3.4工艺路线的拟订 (6)3.4.1确定工序的原则 (6)3.4.2工序的特点 (7)3.4.3加工精度的划分 (8)3.4.4制定工艺路线 (8)3.5本章小结 (10)4工序参数选择、计算 (11)4.1毛坯的确定 (11)4.1.1毛坯的工艺要求 (11)4.1.2毛坯形状、尺寸要求 (11)4.2拨叉A偏差的计算 (12)4.2.1拨叉平面的偏差及加工余量计算 (12)4.2.2大小头孔的偏差及加工余量计算 (13)16+槽的偏差及加工余量计算 (14)4.2.3铣0.124.3确定切削用量及基本工时 (14)4.3.1粗、精加工小头孔端面 (14)φ到要求尺寸 (16)4.3.2加工孔254.3.3粗、精铣叉口两侧面 (20)φ孔 (22)4.3.4粗、精镗554.3.5粗、精铣下平面 (23)16+槽 (25)4.3.6粗、精铣0.124.3.7粗铣斜平面 (26)4.3.8铣断 (26)4.4时间定额计算及生产要求 (26)4.4.1粗、精加工小头孔端面 (27)φ到要求尺寸 (27)4.4.2加工孔254.4.3粗、精铣叉口两侧面 (27)φ孔 (28)4.4.4粗、精镗554.4.5粗、精铣下平面 (28)12+槽 (29)4.4.6粗、精铣0.124.4.7粗铣斜平面 (30)4.4.8铣断 (30)4.5本章小结 (30)5斜斜面夹具设计 (31)5.1定位基准的选择 (31)5.2夹具方案的确定 (31)5.3定位元件的选择及计 (32)5.4误差分析与计算 (34)5.5切削力及夹紧力的计算 (35)5.6定向键与对刀装置选择 (35)5.7本章小结 (38)6结论 (40)参考文献 (40)致谢 (41)1绪论机械制造加工工艺与机床夹具设计是在学完了大学的全部基础课、技术基础课以及全部专业课之后进行的一次理论联系实际的综合运用,进而使对机械有了进一步的认识,为以后的工作打下基础。

CA6140车床拨叉(831006)的机械工艺规程及钻床夹具设计

优秀设计.机械制造工程学 课程设计题 目CA6140车床拨叉(831006型号)的机械工艺规程与钻-扩-铰725H φ 孔,以及扩1255H φ 孔的专用钻床夹具设计姓 名 学 号 专业班级 所在学院 指导教师20xx 年 x 月xx 日目录第1章绪论...................................................................... 错误!未定义书签。

第2章机械工艺规程设计.............................................. 错误!未定义书签。

2.1设计工艺规程的内容及步骤.............................. 错误!未定义书签。

2.1.1熟悉原始资料对零件进行工艺分析 (4)2.1.2定为基准的选择 (5)2.2计算零件的生产纲领、确定生产类型 (6)2.3选择毛坯类型和制造方法 (7)2.4工艺路线的拟定 (7)2.5机械加工余量,毛坯尺寸及工序尺寸的确定 (7)2.6确定切削用量及基本时间、辅助时间 (9)第3章铣夹具设计 (17)3.1夹具设计分析 (17)3.2夹具设计 (18)3.2.1专用夹具设计的基本要求 (18)3.2.2专用夹具的设计步骤 (18)3.2.3.定位基准的选择 (19)第4章夹具三维造型 (20)总结 (23)参考文献 (24)第1章绪论1.1概述培养学生综合运用机械制造工程原理课程及专业课程的理论知识,结合金工实习、生产实习中学到的实践知识,独立地分析和解决机械加工工艺问题,初步具备设计中等复杂程度零件工艺规程的能力。

能根据被加工零件的技术要求,运用夹具设计的基本原理和方法,学会拟订夹具设计方案,完成夹具结构设计,进一步提高结构设计能力。

熟悉并运用有关手册、图表、规范等有关技术资料的能力。

进一步培养学生识图、制图、运算和编写技术文件的基本技能。

CA6140车床拨叉的加工工艺及夹具设计

CA6140车床拨叉的加工工艺及夹具设计一、CA6140车床拨叉的加工工艺1.材料准备:选用适当的材料进行加工,一般选择高强度耐磨的合金钢或不锈钢。

2.工艺路线确定:根据零件的形状、尺寸和精度要求,确定加工工艺路线。

例如,车削底面、圆面和孔等。

3.设计夹具:根据零件的形状和加工要求,设计合适的夹具,确保工件能够在加工过程中保持稳定。

4.组织备料:按照工艺路线,将所需的原材料准备好,并进行必要的切断、锯切等预处理。

5.装夹工件:使用夹具将工件牢固地固定在加工台上,确保在加工过程中不会出现移动或晃动。

6.加工操作:根据工艺路线进行相应的加工操作,例如车削、钻孔、镗孔等,使用合适的刀具和切削参数。

7.加工精度控制:通过调整加工参数、切削速度和进给速度等,控制加工精度,保证加工尺寸和精度要求。

8.表面处理:根据零件的要求,进行表面处理,例如研磨、抛光、镀铬等,提高零件的表面光洁度和耐磨性。

9.检验:对加工后的零件进行检验,检查尺寸、外形和表面质量等,确保加工质量符合要求。

10.包装出厂:检验合格的零件进行包装,标明零件名称、规格和质量等信息,方便运输和使用。

二、CA6140车床拨叉的夹具设计夹具设计是确保工件在加工过程中稳定牢固地固定在加工台上的关键。

下面是CA6140车床拨叉夹具设计的主要考虑因素:1.工件的形状和尺寸:根据工件的形状和尺寸,设计合适的夹具结构,确保工件能够被牢固地夹持住。

2.夹具的稳定性:夹具的设计要能够保证工件在加工过程中不会发生晃动或移位,确保加工精度和质量。

3.夹具的刚性:夹具要具备足够的刚性,防止在切削过程中产生振动,影响加工质量。

4.夹具的操作性:夹具的设计要便于操作,方便工人进行安装和拆卸,提高工作效率。

根据以上考虑因素,以下是CA6140车床拨叉夹具设计的一种常见方案:1.底座设计:设计底座用于固定夹具在车床上,底座应采用稳定的结构,并通过螺栓或螺母固定在车床上。

2.卡盘设计:使用卡盘夹持工件,卡盘可以根据工件的尺寸和形状进行调整,并通过螺栓或夹紧机构固定。

ca6140拨叉(831006)

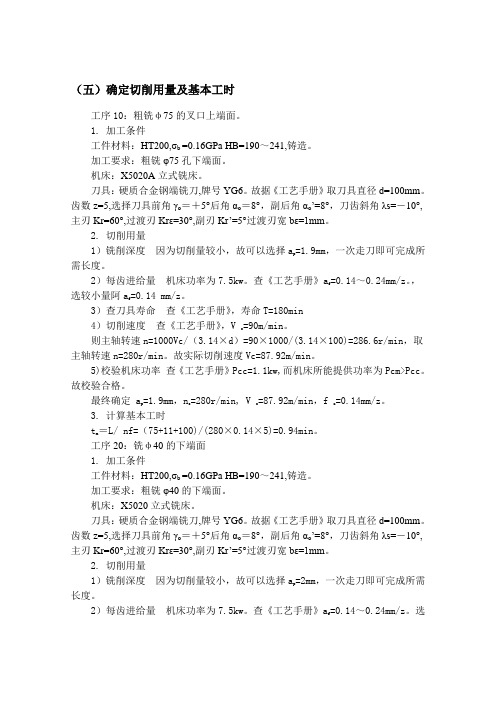

(五)确定切削用量及基本工时工序10:粗铣φ75的叉口上端面。

1. 加工条件工件材料:HT200,σb =0.16GPa HB=190~241,铸造。

加工要求:粗铣φ75孔下端面。

机床:X5020A立式铣床。

刀具:硬质合金钢端铣刀,牌号YG6。

故据《工艺手册》取刀具直径d=100mm。

齿数z=5,选择刀具前角γo=+5°后角αo=8°,副后角αo’=8°,刀齿斜角λs=-10°,主刃Kr=60°,过渡刃Krε=30°,副刃Kr’=5°过渡刃宽bε=1mm。

2. 切削用量1)铣削深度因为切削量较小,故可以选择ap=1.9mm,一次走刀即可完成所需长度。

2)每齿进给量机床功率为7.5kw。

查《工艺手册》af=0.14~0.24mm/z。

,选较小量阿af=0.14 mm/z。

3)查刀具寿命查《工艺手册》,寿命T=180min4)切削速度查《工艺手册》,Vc=90m/min。

则主轴转速n=1000Vc/(3.14×d)=90×1000/(3.14×100)=286.6r/min,取主轴转速n=280r/min。

故实际切削速度Vc=87.92m/min。

5)校验机床功率查《工艺手册》Pcc=1.1kw,而机床所能提供功率为Pcm>Pcc。

故校验合格。

最终确定 ap =1.9mm,nc=280r/min, Vc=87.92m/min,fz=0.14mm/z。

3. 计算基本工时tm=L/ nf=(75+11+100)/(280×0.14×5)=0.94min。

工序20:铣φ40的下端面1. 加工条件工件材料:HT200,σb =0.16GPa HB=190~241,铸造。

加工要求:粗铣φ40的下端面。

机床:X5020立式铣床。

刀具:硬质合金钢端铣刀,牌号YG6。

故据《工艺手册》取刀具直径d=100mm。

CA6140车床拨叉(831007型号)的机械加工工艺规程及铣断夹具设计

CA6140车床拨叉(831007型号)的机械加工工艺规程及铣断夹具设计一、引言CA6140车床拨叉(831007型号)是一种常用的机械设备,用于加工零件表面的铣削加工操作。

为了确保加工质量和效率,需要制定相应的机械加工工艺规程,并设计适用的铣断夹具。

本文将详细介绍CA6140车床拨叉(831007型号)的机械加工工艺规程及铣断夹具设计。

二、机械加工工艺规程2.1 加工工艺流程下面是CA6140车床拨叉(831007型号)的加工工艺流程:1. 准备加工设备和工具。

2. 检查设备和工具的状态,确保其正常运行。

3. 将工件安装在车床上,并进行合理夹紧。

4. 调整车床的工作参数,包括转速、进给速度、进给量等。

5. 进行粗加工操作,使用合适的切削工具进行铣削加工。

6. 进行半精加工操作,根据加工要求进行加工操作。

7. 进行精加工操作,使用精细的切削工具进行铣削加工。

8. 完成加工后,清洁工件和设备,检查加工质量。

9. 将加工好的工件进行标记和计数,进行下一步工序或包装出货。

2.2 切削工具选择在CA6140车床拨叉(831007型号)的铣削加工过程中,切削工具的选择对于加工质量和效率至关重要。

一般情况下,采用硬质合金刀具进行铣削加工效果较好。

根据工件材料、加工精度要求等因素综合考虑,合理选择切削工具的刀腔形状、刀片材质、刀片尺寸等参数。

2.3 加工参数设置加工参数的合理设置可以提高加工效率和质量。

下面是一些常见的加工参数设置建议: - 转速:根据工件材料、切削工具和加工要求等因素来确定合适的转速范围。

- 进给速度:根据加工要求和切削工具的尺寸等参数来确定合适的进给速度。

- 进给量:根据工件要求和切削过程的稳定性来确定合适的进给量。

三、铣断夹具设计3.1 夹具选型在CA6140车床拨叉(831007型号)的铣断过程中,需要使用夹具将工件固定在车床上。

合适的夹具设计可以提高加工效率和质量。

机械制造工艺学课程设计-CA6140拨叉(831005型号)零件的加工工艺规程及专用夹具设计(全套图纸)

机械制造工艺学课程设计说明书题目:设计CA6140拨叉(831005)零件的加工工艺规程及备工艺装(年产量为4000件)班级:姓名:指导教师:完成日期:目录一、零件工艺性分析 (1)1.1、零件的作用 (1)1.2、零件的工艺分析 (1)二、机械加工工艺规程设计 (2)2.1、确定毛坯的制造形成 (2)2.2、基准的选择 (2)2.2.1粗基准的选择 (2)2.2.2精基准的选择 (2)2.3、制定工艺路线 (2)2.3.1工艺路线方案一 (3)2.3.2工艺路线方案二 (3)三、机械加工余量、工序尺寸及毛皮尺寸的确定 (4)3.1、毛坯余量及尺寸的确定 (4)3.2、确定工序 (4)四、夹具的设计 (12)4.1、提出问题 (12)4.2、设计思想 (13)4.3、夹具设计 (13)4.3.1定位分析 (14)4.3.2切削力、夹紧力、切屑用量和切屑速度的计算 (14)4.3.3夹具操作说明 (15)五.体会 (15)六.参考文献 (16)一、零件工艺性分析1.1、零件的作用题目给定的零件是CA6140拨叉,它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求进行工作。

宽度为18+0.012mm的槽尺寸精度要求很高,因为在拨叉拔动使滑移齿轮时如果槽的尺寸精度不高或间隙很大时,滑移齿轮得不到很高的位置精度。

所以,宽度为18+0.012mm的槽和滑移齿轮的配合精度要求很高。

1.2、零件的工艺分析二、机械加工工艺规程设计2.1、确定毛坯的制造形成零件材料HT200、考虑到此零件的工作过程中并有变载荷和冲击性载荷,因此选用锻件,以使金属纤维尽量不被切断,保证零件的工作可靠。

由于生产纲领为中批生产而且零件的尺寸并不很大,故可采取模锻成型。

经查《金属机械加工工艺人员手册》表5-5取等级为2级精度底面及侧面浇注确定待加工表面的加工余量为3±0.8mm。

2.2基准的选择2.2.1 粗基准的选择因为要保证花键的中心线垂直于右端面,所以以Φ40的外圆表面的粗基准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CA6140车床拨叉(831006型号)工艺规程及专用夹具设计目录一、零件的分析 (3)(一)零件的作用 (3)(二)零件的工艺分析 (3)二.工艺规程设计 (3)1,确定生产类型 (3)2,确定毛坯的制造形式 (3)3,基面的选择 (3)4,制定工艺路线 (4)三.夹具设计 (13)(一)问题的提出 (13)(二)夹具设计 (13)一、零件的分析(一)零件的作用题目所给的零件是CA6140车床的拨叉。

它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

零件上方的φ22孔与操纵机构相连,二下方的φ55半孔则是用于与所控制齿轮所在的轴接触。

通过上方的力拨动下方的齿轮变速。

两件零件铸为一体,加工时分开。

(二)零件的工艺分析零件的材料为HT200,灰铸铁生产工艺简单,铸造性能优良,但塑性较差、脆性高,不适合磨削,为此以下是拨叉需要加工的表面以及加工表面之间的位置要求:1小头孔以及与此孔相通的的锥孔、螺纹孔2大头半圆孔Ф553小头孔端面、大头半圆孔上下Ф73端面,大头半圆孔两端面与小头孔中心线的垂直度误差为0.07mm,小头孔上端面与其中心线的垂直度误差为0.05mm。

由上面分析可知,可以粗加小头孔端面,然后以此作为粗基准采用专用夹具进行加工,并且保证位置精度要求。

再根据各加工方法的经济精度及机床所能达到的位置精度,并且此拨叉零件没有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证。

二.工艺规程设计1,确定生产类型已知此拨叉零件的生产类型为中批量生产,所以初步确定工艺安排为:加工过程划分阶段;工序适当集中;加工设备以通用设备为主,大量采用专用工装。

2,确定毛坯的制造形式确定毛坯种类:零件材料为HT200。

考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,生产类型为中批生产,故选择铸件毛坯。

查《机械制造工艺及设备设计指导手册》(后称《指导手册》)选用铸件尺寸公差等级CT9级。

3,基面的选择定位基准是影响拨叉零件加工精度的关键因素。

基准选择得合理可以使加工质量得到保证,生产率得以提高。

否则,加工过程中将问题百出,更有甚者,造成零件的大批报废,使生产无法正常进行。

(1)粗基准的选择对于零件而言,尽可能选择不加工表面为粗基准。

而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。

根据这个基准选择原则,现选取φ40的外表面和底面为粗基准加工φ22孔的上表面。

(2)精基准的选择主要应该考虑基准重合的问题。

因此选择精加工过的φ55mm孔为精基准,限制四个自由度。

考虑要保证零件的加工精度和装夹准确方便,依据“基准重合”原则和“基准统一”原则,以粗加工后的上表面和镗过的孔为主要的定位精基准。

4,制定工艺路线CA6140拨叉设计工艺过程(一)确定毛坯的制造形式零件材料为HT200。

考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,故选择铸件毛坯。

(二)基面的选择基面选择是工艺规程设计中的重要工作之一。

基面选择得正确与合理可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程中回问题百出,更有甚者,还会造成零件的大批报废,是生产无法正常进行。

(1)粗基准的选择。

对于零件而言,尽可能选择不加工表面为粗基准。

而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。

根据这个基准选择原则,现选取φ22 孔的不加工外轮廓表面作为粗基准,利用一组共两块V形块支承这两个φ40作主要定位面,限制5个自由度,再以一个销钉限制最后1个自由度,达到完全定位,然后进行铣削。

(2)精基准的选择。

主要应该考虑基准重合的问题。

当设计基准与工序基准不重合时,应该进行尺寸换算,这在以后还要专门计算,此处不再重复。

(三)制定工艺路线制定工艺路线得出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用工卡具,并尽量使工序集中来提高生产率。

除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

工艺路线方案一:工序1 铣φ40上平面,保证表面粗糙度3.2工序2 钻绞孔φ22,保证表面粗糙度1.6工序3 粗镗半精镗孔φ55,保证表面粗糙度3.2工序4 铣φ55上端面,保证表面粗糙度3.2工序5 φ55下端面,保证表面粗糙度3.2工序6 锥孔φ8及M8底孔螺纹M8 精绞锥孔φ8,保证表面粗糙度1.6工序7 切断工艺路线方案二:工序1 铣φ40上平面,保证表面粗糙度3.2工序2 粗镗半精镗孔φ55,保证表面粗糙度3.2工序3 钻绞两孔φ22,保证表面粗糙度1.6工序4 铣φ55上端面,保证表面粗糙度3.2工序5 铣φ55下端面,保证表面粗糙度3.2工序6 钻锥孔φ8及M8底孔,攻丝,精绞锥孔φ8,保证表面粗糙度1.6工序7 切断工艺方案比较分析上述两方案:方案一:是先加工内孔φ22, 再以φ22孔为基准加工φ55内孔,而方案二:先镗孔φ55,以底面及φ22外圆面为基准,再以φ55内孔及上平面加工φ22孔。

由零件图可知φ22孔的设计基为准φ55孔的中心线,所以加工φ22孔时定位基准最好为φ55孔的中心线,可保证其加工的位子精度,符合大批生产要求,方案二较为合理方案二:工序1 铣φ40上平面。

(以φ22孔外表面及底面为基准,选用X5032立式升降台铣床和专用夹具)工序2 粗镗,半精镗φ55。

(以φ40上平面及φ22内孔为基准,选用TGX4132B 立式单柱坐标镗床和专用夹具)工序3 钻绞两孔φ22.。

(以φ40上平面及φ22孔外表面为基准,选用Z3025摇臂钻床和专用夹具)工序4 铣φ55下端面。

(以φ40上平面及φ22内孔为基准,选用X5032立式升降台铣床和专业夹具)工序5 铣φ55上端面。

(以φ55的下端面及φ22内孔为基准,选用X5032立式升降台铣床和专业夹具)工序6 钻锥孔φ8及M8底孔,攻螺纹M8,精绞锥孔φ8。

(以φ40上平面及φ55内孔为基准,选用Z3025摇臂钻床和专用夹具)工序7 切断拨叉零件材料为HT200 HB170—240,毛坯重量约1.0Kg生产中批采用金属型铸造毛坯依据上述原始资料及加工工艺,分别确定各加工面的机械加工余量,工序尺寸及毛坯尺寸如下:1> 由于工件较小,为方便加工节省材料将两件铸在一起,同时加工。

2> 铸件的圆角半径按表2.2.1<<简明设计手册>> 选则金属型铸造 R=3-5mm 拔模斜度外表面0-15°自然失效处理以消除铸造应力。

3> 两内孔φ22+0.021 0,考虑其孔径较小铸造困难,为简化铸造毛坯外型,现直接将φ40圆柱铸成实心的。

4>铣φ40上平面加工余量及公差。

两φ40圆柱端面加工余量及公差,圆柱φ40圆柱端面为自由尺寸公差,表面粗糙度值要求为Ra3.2,要求粗铣,半精铣,单边余量Z=2mm公差CT=1.2φ22半精铣的加工余量(单边)Z=0.8粗铣加工余量(单边)Z=1.2毛坯名义尺寸:50+0.8+1.2=52毛坯最大尺寸:52+1.2=53.25>粗镗,半精镗φ55。

毛坯为铸孔,内孔精度要求IT13表面粗糙度为Ra3.6,参照《工艺手册》表2.3-10确定工序尺寸及余量为:一次粗镗φ53.5,2Z=3.5二次半精镗φ55+0.4,2Z=1.56>钻绞两孔φ22。

两内孔精度要求IT7参照《机械制造工艺设计简明手册》(以下简称《工艺手册》)表2.3-8确定工序尺寸及余量为:钻孔:φ20扩孔:φ21.8 2Z=1.8mm半精绞: φ21.94 2Z=0.14mm精绞: φ20+0.02107>铣φ55下端面。

两φ55圆柱端面加工余量及公差,圆柱φ55圆柱端面为自由尺寸公差,表面粗糙度值要求为Ra3.2,要求粗铣,半精铣。

φ55半精铣的加工余量(单边)Z=0.8粗铣加工余量(单边)Z=4.28>铣φ55上端面。

两φ55圆柱端面加工余量及公差,圆柱φ55圆柱端面为自由尺寸公差,表面粗糙度值要求为Ra3.2,要求粗铣,半精铣。

φ55半精铣的加工余量(单边)Z=0.8粗铣加工余量(单边)Z=4.29>钻锥孔φ7.8及M6底孔,攻丝,半,精绞φ8,保证R1.6的表面粗糙度半精绞加工余量2Z=0.14精绞加工余量2Z=0.0610>切断确定切削用量及基本工时工序一:铣φ40上平面。

1 工具选择1.>选择工具《切削手册》根据表1.2选择YG6硬质合金刀具根据表3.1 铣前深度ap≤4 铣削宽度ae≤90 端铣刀直径D0=100mm由于采用标准硬质合金端铣刀,故齿数Z=102 >铣刀几何形状查表(3.2) 由于 HBS=200>150,r0=0°a=8°Kr=45°Kre=30°Kr′=5°λs=-20°α=8°bq=1.22选择切削用量1>决定铣削深度ap,因为表面粗糙度要去为Ra=3.2,所以需两次走刀完成。

第一次走刀达到尺寸为50+0.8(半精铣的加工余量)第二次走到达到50的尺寸,并保证Ra=3.22>决定每齿进给量fz 当使用YG6铣床功率为7.5KW查表3.5时 fz=0.14~0.24mm/z 取fz=0.183> 选择铣刀磨纯标准及刀具寿命根据表3.7 铣刀刀齿刀面最大磨损量为粗加工时2.0,精加工时0.5由于铣刀直径d0=100mm 故刀具寿命T=180min (查表3.8)4> 根据(表3.16)当d0=100mm Z=10 ap=2 fz=0.18 Vi=98m/min nt =322r/min Vft=490mm/min各修正系数为: kmv=kmn=kmvf=0.89Ksv=ksn=ksvf=0.8故:Vc=Vt kv=98×0.89×0.8=70m/minn=nt kn=322×0.89×0.8=230r/minVf=Vft kvt=490×0.89×0.8=350.3mm/min根据X52K型立铣说明书(《设计手册》表4.2-35)选择n =300r/min Vfc=375mm/min因此实际切削速度和每齿进给量为Vc=πdn /1000 =3.14×100×300 / 1000 =94.2 m/minFzc=vfc / (nc×Z) =375 / 300×10=0.125mm/z5>根据机床功率:根据表3.24 当HBS= 170~240 ae≤9mm ap≤2.4 d=100 Z=10 Vf=375mm/min近似Pcc=3.8KW根据X52K型立铣说明机床主轴允许功率为Pcm=7.5×0.75=5.63KW故Pcc<Pcm 因此所选择的切削用量可以采用即ap=2.4 Vf=375mm/min n=300r/min Vc=94.2m/min fz=0.125mm/z6>计算基本工时tm = L / Vf式中 L=160mm 根据表 3.26,对称安装铣刀,入切量及超切量Y+Δ=35 则L=(160+35)=195mm 故tm=195 / 375=0.52min工序二:粗镗半精镗φ55孔1>选择刀具:查表《机械加工工艺手册》表 11.2-10选择莫式锥柄3 刀杆直径D=30 高速钢刀头2>选择切削用量有《工艺手册》表2.3-10得粗镗φ53.5,2Z=3.5半精镗φ55+0.4 2Z=1.5粗镗孔至φ53.5单边余量Z=1.75/mm一次镗去全部余量ap=3.5 mm (5~8)进给量f=0.52 mm/r (0.3~1.0)根据有关手册确定立式镗床的切削速度为v=35m/min (20~35m/min)nw =1000v / Πd=1000×35 / 3.14×50 =223r/min查表4.2-20 T4132立式镗床主轴转速n=250r/min 切削工时 L=30,L2=3,L3=4t1=L / nf =(30+3+4)/250×0.52=0.28min③半精镗孔φ50+0.501> 切削用量 ap=1.5 (1.5~3)单边余量Z=0.1mm 一次公差去全部余量ap=0.2mm进给量 f =0.2mm/r (0.2~0.8)根据有关手册,确定立式镗床切割进度v=40m/min (25~40)查表4.2-20 T4132立式镗床(主电动机=1.1kw,总容量1.16kw)主轴转速n =355 r/min切削工时 L=30,L2=3,L3=4t 2=L/ nf=(30 +3+4)/ 355×0.2=0.52min工序三:钻两孔φ201 选择钻头选择锥柄麻花钻(GB1438-85) 查表 d0=20钻头几何形状(表2.1及表2.2)双锥,修磨横刃β=30° 2φ=100° bξ=3.5 α=11° b=2mm L=4mm2.选择切削刀具①进给量f1>按加工要求决定进给量: 根据表2.7 当加工要求为H12~H13精度铸铁HBS>200 d0=18mm f=0.43~0.53mm/r由于L/d=50/20=2.5,故应乘以孔深修正系数kcf=1f= 0.43~0.53 mm/r2>按钻头强度决定进给量根据表2-8 当HBS=200 d=20mm 钻头强度允许的进给量f=1.75mm/r3>按机床进给机构强度决定进给量根据表2.9 当HBS<210 d=≤20.5 机床进给机构允许的轴向力为6960N(Z3025钻床允许的轴向力为7848N 见《设计手册》表4.2-11)进给量为0.75mm/r 从以上三个进给量比较可看出,受限制的进给量是工艺要求,其值为 f=0.43~0.53mm/r根据Z3025钻床,选择 f=0.5 mm/r②决定钻头磨钝标准及寿命由表 2.12 当d0=20 时,钻头后刀面最大磨损量(0.5~0.8)取为0.6mm,寿命T=60min③切削进度由表2.15 HBS 170~240, f=0.5mm/r d>20 Vc=16m/minn =1000V/πd0=1000×16/(3.14×20)=254.7r/min④检验机床扭矩及功率根据表2.20 当f=0.5mm/r d0<21 时 mt=76.81 N*M根据Z3025 钻床说明书 当nc=250r/min 时 Mm=80 N*M根据表2.23 当HBS200 d0=20 f=0.53mm/r Vc=16m/min 时 Pc=1.1KW 查《设计手册》表4.2-11 PE=2.2KW由于MC<Mm PC<PE 故选择之切削用量可用,即f=0.5min/r nc=250r/min Vc=16m/min⒊计算基本工时tm =L / nfL=L+Y+Δ,L=30 mm 入切量及超切量由表2.29 查出Y+Δ=10mmtm =L / nf=(50+10) / (250×0.5)=0.48min2扩孔1>选择扩刀选择硬质合金扩孔钻d0=21.8mm钻头几何形状为r=5°α0=8°(8~10) kr=30°(30~60) kr ζ=30° β=10° b α1=1mm (0.8~2)2>选择进给量及切削进度查表2.10 d0=21.8HB=200 时, f=1.0~1.2mm/r根据Z3025 钻床说明书选择 f=1.0 mm/r查《机械加工工艺师手册》表28-2v y x p m v c k fa T zv d C v v v 0 Cv=68.2,do=21.8,Zv=0.4,T=40,Ap=50,Xv=0.15,f=1,kv=0.8,m=0.4,Yv=0.45. 计算得V=24m/minV=(1/2-1/3)V 钻=(1/2-1/3) ×16=8~16m/min 取V=8 m/minn =1000V/πd0 =1000×8/ 3.14 ×21.8=116.8r/min,取n=175r/min 。