蒸压加气混凝土生产工艺及性能

蒸压加气混凝土砌块生产工艺、性能特点、施工工艺、常见问题及处理方法(精品课件)

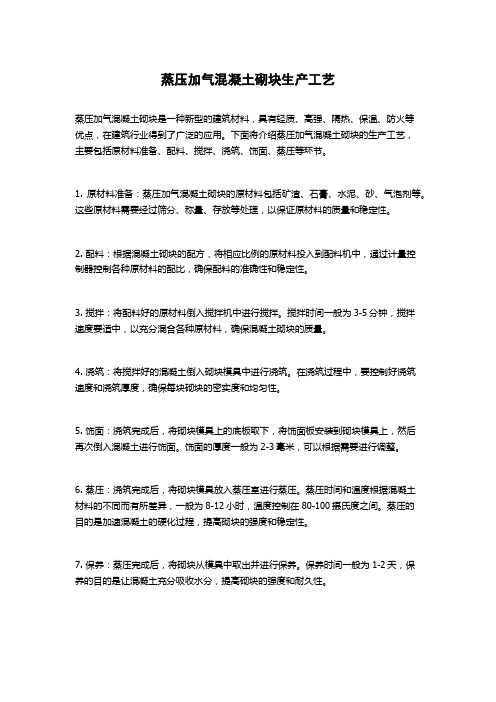

粉煤灰加气 砂加气 石粉加气

10

20

30

40

50

60

70

含水率 (%)

0.70 0.65 0.60 0.55 0.50 0.45 0.40 0.35 0.30

0

粉煤灰加气 砂加气 石粉加气

10

20

30

40

50

60

70

含水率 (%)

4.8 4.6 4.4 4.2 4.0 3.8 3.6 3.4 3.2 3.0

立皮数杆

砌筑施工工艺

4、现浇素混凝土墙垫

预先浇注不小于20cm素混凝土或采用第一皮满刷界面剂的加气混凝土砌块砌筑,每皮砌块砌筑时, 砌块表面淋水加湿加湿深度不超过10mm,。

现浇素混凝土墙垫

砌筑施工工艺

5、满铺砂浆

灰缝厚度宜为8~12mm,为确保灰缝厚度,应选用细度模数2.2左右的河砂,并保证水平灰缝灰缝 饱满度不小于90%,垂直灰缝不应小于80%;

窗台板处构造措施

砌筑施工工艺

11、构造措施

洞顶未设置主体结构水平构件处,当净宽不大于600mm时宜设置钢筋砂浆过梁,砂浆厚30mm, 砂浆品种、性能同砌筑砂浆,配3Φ6纵筋,纵筋两端伸进砌体内各不小于300mm,端部弯直钩 50mm平放。洞顶未设置主体结构水平构件处,当净宽大于600mm时,宜在洞顶处设置预制或现 浇C20的钢筋混凝土过梁。过梁的截面尺寸及配筋按设计计算确定,两端伸进砌体内各不小于 300mm。

蒸压加气混凝土砌块

蒸压加气混凝土砌块砌筑墙体

02

生产工艺

Chapter

生产工艺

蒸压加气混凝土砌块用硅质材料包括砂、粉煤灰、矿渣、石粉等,钙质材料包括石灰、水泥。发气剂包括铝 粉,调节材料包括石膏、纯碱、硼砂、水玻璃、烧碱等。

jgjt172020蒸压加气混凝土制品应用技术标准

jgjt172020蒸压加气混凝土制品应用技术标准

经典蒸压加气混凝土制品(以下简称AAC制品)的生产工艺是:在已适当搅拌均匀的准备混合料中加入适量的水泥、粉煤灰或粉煤灰与石膏混合物(下称为灰装料),当灰装料与气泡剂进行搅拌混合成膏状时,再向其中注入一定量的气泡剂,在高速搅拌机中搅拌约3分钟,使气泡分布均匀。

然后再将搅拌均匀的料液倒入模具中,经蒸压养护而制得。

工作流程为:制件模具→油浸、适合混凝土养护的胶液→灰装料、水泥入料、开关切片→搅拌→吸水→蒸炖养护→干燥→包装成品。

蒸压加气混凝土制品应用技术标准要求如下:

1. 原材料要求:气泡剂、水泥、粉煤灰、石膏等原材料都要符合国家相关标准,保证质量稳定可靠。

2. 加工工艺要求:制品的制作要按照标准化的加工工艺进行,确保产品的一致性和质量。

3. 外观要求:制品表面应平整、无明显缺陷、无明显裂缝,边角整齐,大小规格符合设计要求。

4. 强度要求:制品在最小养护期后,应达到一定的抗压强度,以保证在使用过程中的可靠性。

5. 密度要求:制品的体积密度要符合设计要求,以保证制品的轻质化。

6. 隔热性能要求:制品应具有较好的隔热性能,能满足使用要求。

7. 尺寸要求:制品的尺寸要精确,符合设计要求。

8. 包装要求:制品应采用适当的包装方式,确保在运输过程中不易受损。

以上就是蒸压加气混凝土制品应用技术标准的一些要求,供参考。

具体的标准可根据国家或地区的规定来确定。

技术揭秘:蒸压加气混凝土墙板(ALC墙板)

技术揭秘:蒸压加气混凝土墙板(ALC墙板)简介蒸压加气混凝土墙板,也称为ALC墙板,是一种轻质、高强度的建筑材料。

它采用蒸压加气混凝土制成,具有良好的隔热、隔声和防火性能。

本文将揭秘ALC墙板的技术细节和特点。

制造工艺ALC墙板的制造过程包括以下几个主要步骤:1. 原材料准备:根据配方准备水泥、石膏、石灰、砂、气泡剂等原材料。

2. 搅拌混合:将原材料按照一定比例混合,并加入适量的水进行搅拌,形成混凝土糊状物。

3. 蒸压加气:将混凝土糊状物注入模具中,通过蒸汽进行蒸压加气,使其产生微小气泡,形成轻质混凝土。

4. 固化养护:蒸压加气后的混凝土在模具中进行固化养护,以提高强度和稳定性。

5. 切割成型:固化后的ALC墙板通过切割机械进行切割,形成标准尺寸的墙板。

特点和优势ALC墙板具有以下特点和优势:- 轻质高强:ALC墙板的密度轻,重量相对较轻,但却具有较高的强度和耐久性。

- 良好的隔热性能:由于墙板内部包含大量微小气泡,具有良好的隔热性能,有助于保持室内温度的稳定。

- 优异的隔声效果:ALC墙板具有良好的隔声性能,能有效减少室内外噪音的传递。

- 防火性能好:ALC墙板经过特殊工艺处理,具有良好的防火性能,能有效延缓火势蔓延。

- 施工方便快捷:ALC墙板的尺寸标准统一,易于切割和安装,可以提高施工效率。

应用领域ALC墙板广泛应用于住宅建筑、商业建筑、工业厂房等领域,特别适用于轻质、节能、环保的建筑需求。

它可以用于墙体、隔墙、隔热层等部位的建造,满足不同建筑结构和设计需求。

结论蒸压加气混凝土墙板(ALC墙板)是一种具有良好性能和广泛应用的建筑材料。

它的轻质、高强度以及良好的隔热、隔声和防火性能,使其成为现代建筑领域的重要选择。

通过揭秘ALC墙板的制造工艺和特点,我们能更好地了解和应用这一材料,为建筑行业的发展做出贡献。

---(800字)。

蒸压加气混凝土砌块主要技术指标和物理性能

蒸压加气混凝土砌块主要技术指标和物理性能蒸压加气混凝土砌块是一种以水泥、石灰、粉煤灰、石膏和气泡剂等为原材料,通过特殊的制备工艺,使其在施工现场经过蒸压养护而形成的一种轻质多孔砌块。

它具有轻质、高强度、保温隔热、防火阻燃、吸音隔音、施工方便等优点,因此在建筑行业中得到了广泛的应用。

本文将对蒸压加气混凝土砌块的主要技术指标和物理性能进行详细介绍。

1.抗压强度:蒸压加气混凝土砌块在制备过程中通过蒸压养护使其形成一定的强度。

根据不同的用途,其抗压强度一般在2.0~10.0MPa之间。

砌块的抗压强度越高,其承重能力就越大。

2.导热系数:蒸压加气混凝土砌块是一种多孔材料,其导热系数比较低,一般在0.2~0.5W/(m·K)之间。

这使得砌块具有良好的保温隔热性能,适用于建筑物的外墙保温和隔热层的施工。

3.吸水率:蒸压加气混凝土砌块的吸水率较低,一般在10%以下。

这使得砌块具有较好的防水性能,能够减少建筑物内部的渗水和漏水问题。

4. 堆积密度:蒸压加气混凝土砌块的堆积密度一般在500~900kg/m³之间。

由于其密度较低,使得砌块具有轻质的特点,能够减少建筑物的自重,提高结构的抗震性能。

5.热膨胀系数:蒸压加气混凝土砌块的热膨胀系数比较低,一般在5×10^(-6)~7×10^(-6)/℃之间。

这使得砌块在受到温度变化时,能够保持较好的稳定性,减少因温度变化而引起的开裂问题。

6.抗冻性:蒸压加气混凝土砌块具有良好的抗冻性能,能够在严寒的环境下保持稳定的物理性能。

一般情况下,砌块的抗冻循环次数在25次以上。

7.火焰传播:蒸压加气混凝土砌块具有良好的防火性能,不易燃烧,不会产生有毒气体。

一般情况下,砌块的防火等级可以达到不燃或难燃。

8.声传透性:蒸压加气混凝土砌块具有良好的吸音性能,能够有效减少建筑物内部声音的传递。

一般情况下,砌块的声传透系数在45~50dB之间。

蒸压加气混凝土砌块作为一种新型的建筑材料,具有诸多优点,但也存在一些局限性,如受到环境湿度的影响,吸水率会增加,导致砌块的抗冻性能下降等。

蒸压加气混凝土砌块生产工艺

蒸压加气混凝土砌块生产工艺蒸压加气混凝土砌块是一种新型的建筑材料,具有轻质、高强、隔热、保温、防火等优点,在建筑行业得到了广泛的应用。

下面将介绍蒸压加气混凝土砌块的生产工艺,主要包括原材料准备、配料、搅拌、浇筑、饰面、蒸压等环节。

1. 原材料准备:蒸压加气混凝土砌块的原材料包括矿渣、石膏、水泥、砂、气泡剂等。

这些原材料需要经过筛分、称量、存放等处理,以保证原材料的质量和稳定性。

2. 配料:根据混凝土砌块的配方,将相应比例的原材料投入到配料机中,通过计量控制器控制各种原材料的配比,确保配料的准确性和稳定性。

3. 搅拌:将配料好的原材料倒入搅拌机中进行搅拌。

搅拌时间一般为3-5分钟,搅拌速度要适中,以充分混合各种原材料,确保混凝土砌块的质量。

4. 浇筑:将搅拌好的混凝土倒入砌块模具中进行浇筑。

在浇筑过程中,要控制好浇筑速度和浇筑厚度,确保每块砌块的密实度和均匀性。

5. 饰面:浇筑完成后,将砌块模具上的底板取下,将饰面板安装到砌块模具上,然后再次倒入混凝土进行饰面。

饰面的厚度一般为2-3毫米,可以根据需要进行调整。

6. 蒸压:浇筑完成后,将砌块模具放入蒸压室进行蒸压。

蒸压时间和温度根据混凝土材料的不同而有所差异,一般为8-12小时,温度控制在80-100摄氏度之间。

蒸压的目的是加速混凝土的硬化过程,提高砌块的强度和稳定性。

7. 保养:蒸压完成后,将砌块从模具中取出并进行保养。

保养时间一般为1-2天,保养的目的是让混凝土充分吸收水分,提高砌块的强度和耐久性。

以上就是蒸压加气混凝土砌块的生产工艺,通过合理的原材料准备、配料、搅拌、浇筑、饰面、蒸压和保养等步骤,可以得到质量稳定、性能优良的蒸压加气混凝土砌块。

这种新型建材的使用可以有效提高建筑材料的轻质化程度,降低建筑物自重,提高施工效率,促进工程质量的提升。

蒸压加气混凝土砌块生产工艺及质量控制

蒸压加气混凝土砌块生产工艺及质量控制

一、生产工艺

1.原材料处理:将水泥、砂、石膏等原材料按照一定比例加入到混合

机中,进行充分混合。

2. mold制作:将混合好的材料倒入模具中,通过振动将其均匀分布,使其成形。

3.静置固化:将成型后的砌块放置在平整的地面上进行静置固化,通

常需要3-4小时。

4.蒸压处理:将固化的砌块转移到蒸压室中,进行高温高压的蒸压处理,蒸压时间一般为8-12小时。

5.自然养护:蒸压结束后,砌块需要进行自然养护,通常需要28天。

二、质量控制

1.原材料质量控制:水泥、砂、石膏等原材料需要经过质量检验,确

保其符合相关标准。

2.混合比控制:混合好的材料需要经过混合比检验,确保其比例准确、均匀。

3. mold设计:砌块模具的设计需要合理,确保砌块成型后尺寸准确、平整。

4.静置固化控制:固化时间需要严格控制,避免固化不充分或过度固化。

5.蒸压控制:蒸压室的温度、压力需要控制在合适范围内,避免温度

过高或压力不足而造成砌块质量问题。

6.砌块强度测试:对蒸压后的砌块进行强度测试,确保其达到设计要求。

7.每批砌块抽检:对每批生产的砌块进行抽检,检查其尺寸、质量等

是否符合标准要求。

以上就是蒸压加气混凝土砌块的生产工艺及质量控制的相关内容。

通

过合理的工艺和严格的质量控制,可以确保AAC砌块的质量达到标准要求。

蒸压养护加气混凝土的力学性能及其应用研究

蒸压养护加气混凝土的力学性能及其应用研究一、引言蒸压养护加气混凝土是一种轻质、高强、绝热、耐火、隔音、节能的新型建筑材料,近年来在建筑领域得到了广泛应用。

本文旨在探究蒸压养护加气混凝土的力学性能及其应用研究,为工程实践提供参考。

二、蒸压养护加气混凝土的制备方法蒸压养护加气混凝土的制备方法主要包括原材料的配比、搅拌、浇注、养护、切割等环节。

其中,原材料的配比是影响混凝土性能的关键因素,一般采用水泥、石灰、石膏、砂、加气剂等原材料,按一定比例混合制成混凝土。

三、蒸压养护加气混凝土的力学性能1. 压缩强度蒸压养护加气混凝土的压缩强度主要受原材料的配比和加气剂的控制影响。

研究发现,压缩强度随水泥用量的增加而增加,但过高的水泥用量会导致混凝土的收缩和开裂。

同时,加气剂的使用也对压缩强度有着重要影响,适量的加气剂可使混凝土的压缩强度提高。

2. 抗折强度蒸压养护加气混凝土的抗折强度受原材料的配比和养护条件的影响较大。

研究表明,适当增加石膏的用量可提高混凝土的抗折强度。

此外,充分养护也是保证混凝土抗折强度的重要条件。

3. 热稳定性蒸压养护加气混凝土的热稳定性主要受原材料的配比和加气剂的控制影响。

研究表明,合理的原材料配比和加气剂的使用可使混凝土的热稳定性得到提高。

四、蒸压养护加气混凝土的应用研究1. 建筑领域蒸压养护加气混凝土在建筑领域的应用越来越广泛,主要用于隔墙、隔音、保温、隔烟等方面。

其轻质、高强、绝热、隔音、隔烟等特性,使其成为一种理想的建筑材料。

2. 道路领域蒸压养护加气混凝土在道路领域的应用也有所涉及,主要用于道路基础、路面铺装等方面。

研究表明,蒸压养护加气混凝土铺装的道路具有良好的耐久性和承载能力。

3. 桥梁领域蒸压养护加气混凝土在桥梁领域的应用也逐渐增多,主要用于桥梁的墩、台、桥面板等部位。

其高强、轻质、耐久等特性,使其成为一种理想的桥梁材料。

五、结论蒸压养护加气混凝土具有良好的力学性能和广泛的应用前景,其在建筑、道路、桥梁等领域的应用将得到进一步的发展。

蒸压加气砌块生产工艺及质量控制

蒸压加气砌块生产工艺及质量控制一、蒸压加气混凝土砌块的生产工艺1.原材料的制备:2.原材料的搅拌:将配比好的原材料放入搅拌机中进行搅拌,搅拌时间需要根据原材料的配比和搅拌机的性能确定,一般为1-2分钟。

3.浇注和振动:将搅拌好的混凝土浆料倒入砌块模具中,然后利用振动台进行振动,以排除混凝土中的空气,使混凝土均匀密实。

4.固化和养护:振动后的砌块放置在蒸压釜中加压蒸汽进行蒸养。

蒸压的温度和时间可以根据需要进行调整,一般为170-190℃,蒸养时间为6-10小时。

5.切割和质检:养护后的砌块采用切割机进行切割,切割成标准尺寸的砌块。

然后进行质检,包括砌块的尺寸、强度、吸水性等指标的检测。

6.硬化和储存:质检合格的砌块放置在通风、干燥的场所进行硬化和储存,一般需要3-7天。

二、蒸压加气混凝土砌块的质量控制1.原材料质量控制:检验原材料的质量和控制其配比的准确性,确保原材料的合格率。

2.生产过程控制:对搅拌、浇注、振动、养护等生产过程中的参数进行控制,确保砌块的质量稳定。

3.硬化和储存条件控制:控制硬化和储存的温度、湿度和时间,确保砌块能够达到设计强度。

4.质检监控:对生产出的砌块进行质检,包括尺寸、强度、吸水性等指标的检测,确保产品质量符合标准要求。

5.设备维护与管理:定期进行设备维护和检修,确保设备正常运行,减少故障发生率。

6.人员培训和管理:加强对操作人员的培训,提高其技术水平和生产意识。

加强生产管理,确保生产过程的规范和质量的稳定。

以上是蒸压加气混凝土砌块的生产工艺及质量控制的简要介绍。

通过严格的质量控制,可以确保生产出质量优良的蒸压加气混凝土砌块,满足工程建设的需求。