烧失量测定原理.

烧失量测定方法

烧失量测定方法

1、方法提要

试验在(950±25)℃的高温炉中灼烧,驱除二驱除水分和二氧化碳,同时将存在的易氧化元素氧化。

通常矿渣硅酸盐水泥应对由硫化物的氧化引起的烧失量误差必须进行校正,而其他元素存在引起的误差一般可忽略不计。

2、引用标准

GB/T 176-2008水泥化学分析方法

3、仪器设备及材料

1)烘箱:能使温度控制在105±5℃

2)分析天平:称量200g,感量0.1mg

3)试验电阻炉:0—1100℃

4)瓷坩埚30mL

5)坩埚钳

6)干燥器、瓷盘、药匙等

4、试验步骤

将来样于105±5℃恒温干燥箱中烘干,取出置于干燥器内,冷却至室温。

称取约1g试样(m1),精确至0.0001g,置于已灼烧恒量的瓷坩锅中,将盖斜置于坩埚上,放在高温炉内从低温开始逐渐升高温度,在(950±25)℃下灼烧15~20min,取出坩埚置于干燥器中,冷却至室温,称重。

反复。

烧失量的测定

烧失量的测定-灼烧差减法

原理:

试样在(950±25℃)的高温炉中灼烧,驱除二氧化碳和水分,同时将存在的易氧化的元素氧化。

通常矿渣硅酸盐水泥应对由硫化物的氧化引起的烧失量的误差时行校正,而其他元素的氧化引起的误差一般可忽略不计。

分析步骤:

称取约1g试样,精确至0.0001g,放入已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在高温炉内,从低温开始逐渐升高温度,在(950±25℃)下灼烧15min-20min,取出坩埚置于干燥器中,冷却至室温,称量,反复灼烧,直到恒量。

恒量:

经第一次灼烧、冷却、称量后,通过连续对每次15min 的灼烧,然后冷却、称量的方法来检查恒定质量,当连续再次称量之差小于0.0005g时,即达到恒量。

土的烧失量试验检测方案

土的烧失量试验检测方案【前言】土壤是一种复杂的自然资源,其中含有大量的有机质,有机质是土壤质量和肥力的重要指标之一、烧失量试验是一种常见的确定土壤有机质含量的方法,其原理是通过高温加热将有机质烧尽,然后根据质量差异计算有机质的含量。

【试验目的】本次试验的目的是确定土壤样品的烧失量,从而计算得到土壤中有机质的含量。

【试验设备】1.烧杯:用于装载土壤样品。

2.电子天平:用于测量土壤样品和各种试剂的质量。

3.高温炉:用于进行加热烧失试验。

4.火花式元素分析仪:用于测定有机质含量。

【试验步骤】1.样品的采集与制备1.1从研究区域采集一定数量的土壤样品,并尽量避免陆地湿润区域采集,以避免样品中的水分对试验结果的影响。

1.2将土壤样品均匀混合,并取出适量的代表性样品,大概100克左右。

2.样品的称量与记录2.1使用电子天平,将取出的土壤样品准确称量并记录其质量,保留小数点后两位。

2.2记录样品的重量,并标明样品编号,便于后续分析。

3.样品的烘干3.1将称重的土壤样品放置在高温炉中,以100℃的温度进行烘干。

3.2烘干时间一般为24小时,取出烘干后的土壤样品。

4.样品的烧失4.1将烘干后的土壤样品放入预先称重的烧杯中,记录烧杯的重量。

4.2将烧杯放入高温炉中,进行650℃加热30分钟。

4.3取出烧杯,放置在常温下冷却。

5.样品的称重与计算5.1使用电子天平,测量烧杯中的土壤样品和烧杯的总重,并记录。

5.2将烧杯中的土壤样品倒掉,洗净烧杯并干燥。

5.3根据烧杯中土壤样品的重量差异,计算出烧失量(质量差异),并记录。

6.结果分析与计算6.1通过火花式元素分析仪,测定样品中有机质的含量,并记录。

6.2根据烧失量和有机质含量的测定结果,计算土壤样品中有机质的含量百分比,并记录。

【注意事项】1.试验过程中要避免土壤样品与空气接触时间过长,以免样品中的有机质含量受到氧化的影响。

2.温度和时间的选择应根据实际情况进行调整,确保样品的完全燃烧。

烧失量的测定检验规程

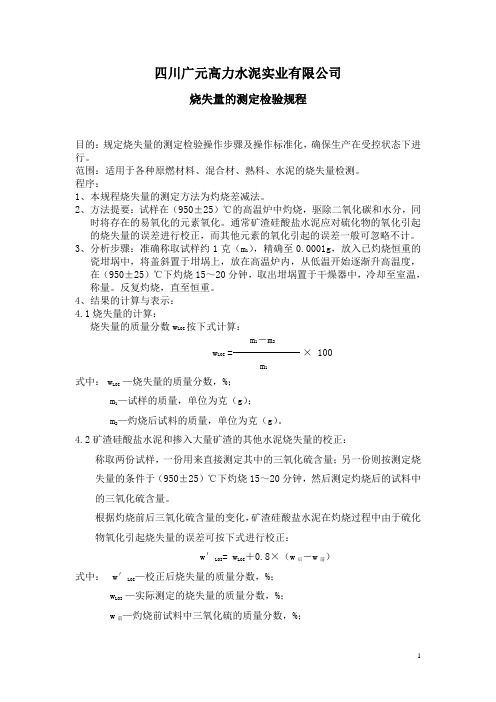

四川广元高力水泥实业有限公司烧失量的测定检验规程目的:规定烧失量的测定检验操作步骤及操作标准化,确保生产在受控状态下进行。

范围:适用于各种原燃材料、混合材、熟料、水泥的烧失量检测。

程序:1、本规程烧失量的测定方法为灼烧差减法。

2、方法提要:试样在(950±25)℃的高温炉中灼烧,驱除二氧化碳和水分,同时将存在的易氧化的元素氧化。

通常矿渣硅酸盐水泥应对硫化物的氧化引起的烧失量的误差进行校正,而其他元素的氧化引起的误差一般可忽略不计。

3、分析步骤:准确称取试样约1克(m1),精确至0.0001g,放入已灼烧恒重的瓷坩埚中,将盖斜置于坩埚上,放在高温炉内,从低温开始逐渐升高温度,在(950±25)℃下灼烧15~20分钟,取出坩埚置于干燥器中,冷却至室温,称量。

反复灼烧,直至恒重。

4、结果的计算与表示:4.1烧失量的计算:烧失量的质量分数wLOI按下式计算:m1-m2wLOI= × 100m1式中:wLOI—烧失量的质量分数,%;m1—试样的质量,单位为克(g);m2—灼烧后试料的质量,单位为克(g)。

4.2矿渣硅酸盐水泥和掺入大量矿渣的其他水泥烧失量的校正:称取两份试样,一份用来直接测定其中的三氧化硫含量;另一份则按测定烧失量的条件于(950±25)℃下灼烧15~20分钟,然后测定灼烧后的试料中的三氧化硫含量。

根据灼烧前后三氧化硫含量的变化,矿渣硅酸盐水泥在灼烧过程中由于硫化物氧化引起烧失量的误差可按下式进行校正:w′LOI = wLOI+0.8×(w后-w前)式中:w′LOI—校正后烧失量的质量分数,%;wLOI—实际测定的烧失量的质量分数,%;w前—灼烧前试料中三氧化硫的质量分数,%;w后—灼烧后试料中三氧化硫的质量分数,%;0.8—S2-氧化为SO42-时增加的氧与SO3的摩尔质量比,即(4×16)/80=0.8。

5、允许差:同一实验室的允许差为±0.15%。

烧失量重量法

烧失量重量法全文共四篇示例,供读者参考第一篇示例:烧失量重量法是一种常用的化学分析方法,通过测定样品在高温下的失重量来确定其中的各种成分的含量。

这种方法广泛应用于许多领域,如矿产资源开发、材料科学、环境监测等。

本文将对烧失量重量法的原理、应用和操作流程进行详细介绍,希望能够帮助读者更好地了解和应用这一分析方法。

烧失量重量法的原理是利用样品在高温下失重的特性来确定其中各种成分的含量。

在高温下,许多物质都会发生热分解或挥发,导致样品的质量减少。

根据不同物质的热稳定性和热分解温度,可以通过在不同温度下加热样品来分离和定量不同组分。

烧失量重量法是一种可靠的定性和定量分析方法。

在实际分析中,首先需要将待测样品加热至一定温度,使其发生热分解或挥发,然后用天平测量失重量,最终根据失重量和样品质量的比值来计算不同成分的含量。

为了减小误差,通常需要对样品进行预处理,如干燥、研磨等,以确保实验结果的准确性。

烧失量重量法在矿产资源开发中具有重要的应用价值。

在矿石的矿物分析中,烧失量重量法可以用来确定各种矿物的含量,从而指导采矿和选矿过程。

在金属材料的质量控制中,烧失量重量法也可以用来检测杂质的含量,确保产品质量符合标准。

在环境监测中,烧失量重量法可以用来分析大气颗粒物、土壤和水样中的有机和无机成分,为环境保护和治理提供科学依据。

在进行烧失量重量法分析时,需要注意以下几点。

选择合适的加热温度和时间,以保证样品完全分解或挥发。

应根据样品性质和含量范围选择合适的称量范围和称量精度。

在进行实验时应注意样品的处理方法和程序,避免外来污染或其他误差的引入,保证实验结果的准确性和可靠性。

烧失量重量法是一种简便、快捷且可靠的化学分析方法,具有广泛的应用前景。

通过对其原理、应用和操作流程的深入了解,可以更好地掌握这一分析方法的要点和技巧,为科学研究和工程实践提供有力支持。

相信随着技术的不断进步和发展,烧失量重量法在各个领域的应用将会得到进一步拓展和提升,为人类社会的发展做出更大的贡献。

氧化镁中的烧失量这一指标的解释

氧化镁中的烧失量这一指标的解释烧失量是指在固体氧化镁(MgO)中,通过升温使其分解为氧气和金属镁的过程中所失去的质量的比例。

氧化镁中的烧失量指标具有重要的研究和应用价值,本文将对其进行详细解释。

烧失量作为一种指标,主要用于评估氧化镁样品的质量。

在分析实验中,通常使用热重分析仪对固体氧化镁进行加热,通过测量其质量随温度变化的曲线,可以确定烧失量。

烧失量与氧化镁材料的纯度、晶体结构、颗粒大小以及加工工艺等因素密切相关。

在加热过程中,氧化镁首先经历一系列热解反应,从结晶态转变为氧混合物,最终完全分解为金属镁和氧气。

具体表现为样品质量的减少。

对于纯度较高的氧化镁样品,烧失量往往较低。

这是因为纯度高的氧化镁具有较高的结晶度和较小的晶界面积,使其分解所需的能量较大,从而减少了烧失量。

而不纯的氧化镁样品,如杂质含量较高或晶体结构不完善,烧失量较高。

此外,氧化镁的颗粒大小和形状也对烧失量产生影响。

通常情况下,颗粒较大的氧化镁样品烧失量较低,而颗粒较小的样品烧失量较高。

这是因为颗粒较大的氧化镁样品具有较小的比表面积,热解反应的速率较慢,相对于颗粒较小的样品来说,有更多的时间将氧混合物完全转化为金属镁和氧气。

此外,氧化镁样品的制备工艺也会影响烧失量。

例如,在热处理过程中,温度和时间的控制可以使氧化镁样品中的残留杂质挥发或氧化,降低烧失量。

通过对氧化镁中烧失量指标的解释,我们可以更好地理解氧化镁样品质量的评估和研究过程。

从而为制备高纯度、高质量的氧化镁提供科学依据。

同时,烧失量的测定也可作为氧化镁制备和加工过程中工艺参数的调整指标,以实现更好的烧结性能和物理化学性能。

总结起来,烧失量是氧化镁中重要的指标之一,用于评估样品的纯度和加工质量。

该指标受多种因素的影响,包括氧化镁的纯度、晶体结构、颗粒大小和形状以及加工工艺等。

准确理解和掌握烧失量的意义和影响因素,对于提高氧化镁的质量和性能具有重要意义。

硅灰烧失量试验方法

硅灰烧失量试验方法

硅灰烧失量试验是用来测定硅灰中含水量和挥发分的方法。

下面我会从多个角度来解释这个试验方法。

首先,硅灰烧失量试验通常是通过加热硅灰样品来测定其中的含水量和挥发分。

样品首先在称量瓶中被称重,然后放入烘箱中进行加热,通常在一定的温度下进行加热一段时间,直到样品中的水分和挥发分完全挥发为止。

之后再次称重,通过比较前后两次称重的差异来计算样品中的烧失量。

其次,这个试验方法的目的是为了确定硅灰中的含水量和挥发分的含量,这对于生产过程中的控制和质量保证非常重要。

通过这个试验可以得到硅灰的干燥后净重,从而计算出硅灰的含水量和挥发分的含量,为生产过程提供重要的参考数据。

此外,硅灰烧失量试验方法需要严格控制加热的温度和时间,以确保样品中的水分和挥发分完全挥发。

同时,在进行试验时需要注意安全,避免因加热过程中产生的气体或蒸汽对实验人员造成危害。

总的来说,硅灰烧失量试验是一种重要的分析方法,通过测定硅灰中的含水量和挥发分,可以为生产过程提供重要的数据支持,同时也需要严格控制试验条件和注意安全。

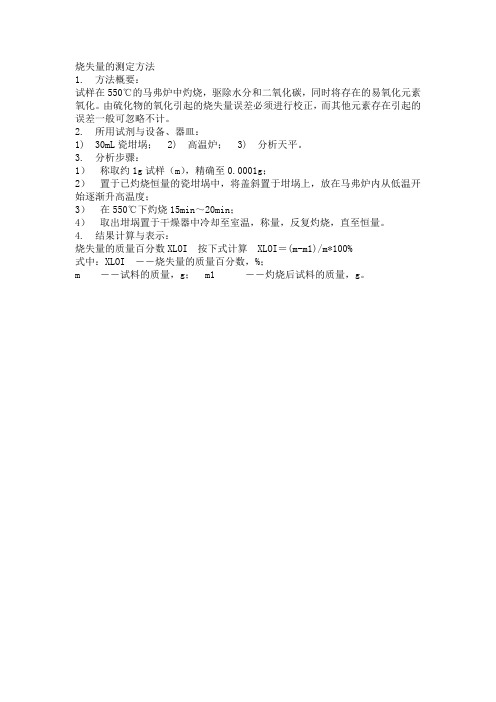

烧失量的测定方法

烧失量的测定方法

1. 方法概要:

试样在550℃的马弗炉中灼烧,驱除水分和二氧化碳,同时将存在的易氧化元素氧化。

由硫化物的氧化引起的烧失量误差必须进行校正,而其他元素存在引起的误差一般可忽略不计。

2. 所用试剂与设备、器皿:

1) 30mL瓷坩埚;2) 高温炉;3) 分析天平。

3. 分析步骤:

1)称取约1g试样(m),精确至0.0001g;

2)置于已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在马弗炉内从低温开始逐渐升高温度;

3)在550℃下灼烧15min~20min;

4)取出坩埚置于干燥器中冷却至室温,称量,反复灼烧,直至恒量。

4. 结果计算与表示:

烧失量的质量百分数XLOI 按下式计算XLOI=(m-m1)/m*100%

式中:XLOI ――烧失量的质量百分数,%;

m ――试料的质量,g;m1 ――灼烧后试料的质量,g。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

部分硫化物燃烧成二氧化硫并继而转化成硫酸盐:

ቤተ መጻሕፍቲ ባይዱ

2CaO+2SO2+O2=2CaSO4。

所以,烧失量实际上是样品中各种化学反应在质量上 的增加和减少的代数和。烧失量的大小与灼烧温度、灼烧 时间及灼烧方式等有关。正确的灼烧方法应是在马弗炉中

(不应使用硅碳棒炉)由低温升起达到规定温度并保温半小

时以上。含煤量大的试样要避免直接在高温下进行灼烧。 含碱量大的试样常会侵蚀瓷坩埚而造成误差。

测定方法:准确称取约1 g试样,放入已灼烧恒重的 瓷坩埚中,将坩埚盖盖上并留有一缝隙。放入马弗炉内, 由低温升至所需温度,并保持半小时以上。取出坩埚,置

于干燥器中冷却至室温称量,如此反复灼烧,直至恒重。

烧失量的测定原理

烧失量的测定

一般规定,试样在 950 ~ 1000℃下灼烧后的减少的质量百分

数即为烧失量(个别试样的测定温度则另作规定)。 当在高温下灼烧时,试样中的许多组分将发生氧化、分 解及化合等反应。

如:FeO氧化成Fe2O3:4FeO+O2=2Fe2O3 表现在烧失量上是 质量增加现象。 碳酸盐的分解: 结晶水的失去: CaCO3=CaO+CO2↑ A12O3+2SiO2·2H2O=Al2O3·2SiO2+2H2O