443 高速级齿轮传动设计

低速级齿轮齿数与高速级齿轮齿数

低速级齿轮齿数与高速级齿轮齿数1.引言1.1 概述概述部分是文章的开端,需要概括性地介绍文章的主题和内容,引起读者的兴趣。

对于本文的主题"低速级齿轮齿数与高速级齿轮齿数",可以按照以下方式进行概述:引言部分旨在探讨和比较低速级齿轮齿数与高速级齿轮齿数之间的关系。

在机械设计与工程领域中,齿轮是一种重要的传动元件,用于实现动力的传递与变速功能。

而齿轮的齿数则是决定其传动特性与效率的关键参数之一。

低速级齿轮与高速级齿轮在机械传动中分别承担着不同的作用。

低速级齿轮通常用于承受较大的扭矩和转动力,主要用于较低速度、大功率的传动系统中。

而高速级齿轮则需要具备更高的转速和较小的尺寸,常见于高速转动的传动系统中。

因此,低速级齿轮与高速级齿轮的设计与选择都需要考虑其齿数的合理与适应性。

本文将探讨低速级齿轮齿数与高速级齿轮齿数之间的相关性,并通过分析与比较两者的特点、设计原则和应用场景,来阐述不同齿数对于齿轮传动性能与效率的影响。

同时,本文还将介绍一些常用的设计方法和技巧,以帮助读者在实际工程设计中正确选择和应用适合的齿数方案。

通过深入研究低速级齿轮齿数与高速级齿轮齿数之间的关系,读者可以更好地理解齿轮传动的基本原理,并在实践中提高齿轮传动系统的效率与可靠性。

本文旨在为读者提供一份有关齿轮齿数选择和设计的综合指南,帮助读者在工程实践中作出明智的决策,提高齿轮传动系统的性能和可靠性。

希望本文能为广大读者带来启发与指导,促进齿轮传动领域的进一步研究和应用。

文章结构部分的内容可以包括以下几个方面的介绍:1.2 文章结构本文将按照以下结构来探讨低速级齿轮齿数与高速级齿轮齿数之间的关系。

首先,在引言部分,我们将对本文的研究对象进行概述。

我们将介绍低速级齿轮和高速级齿轮的定义,以及它们在机械传动系统中所起到的作用。

同时,我们也会简要讨论为什么研究低速级齿轮和高速级齿轮的齿数之间的关系是至关重要的。

接下来,我们将进入正文部分。

直齿圆柱齿轮计算

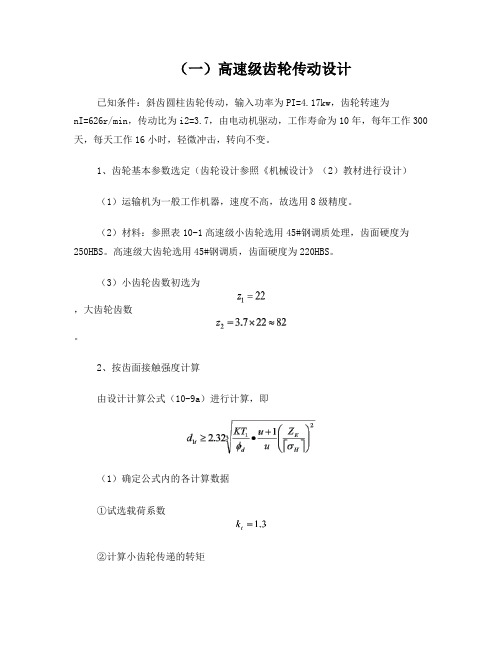

(一)高速级齿轮传动设计已知条件:斜齿圆柱齿轮传动,输入功率为PI=4.17kw,齿轮转速为nI=626r/min,传动比为i2=3.7,由电动机驱动,工作寿命为10年,每年工作300天,每天工作16小时,轻微冲击,转向不变。

1、齿轮基本参数选定(齿轮设计参照《机械设计》(2)教材进行设计)(1)运输机为一般工作机器,速度不高,故选用8级精度。

(2)材料:参照表10-1高速级小齿轮选用45#钢调质处理,齿面硬度为250HBS。

高速级大齿轮选用45#钢调质,齿面硬度为220HBS。

(3)小齿轮齿数初选为,大齿轮齿数。

2、按齿面接触强度计算由设计计算公式(10-9a)进行计算,即(1)确定公式内的各计算数据①试选载荷系数②计算小齿轮传递的转矩③由表10-7选取齿宽系数④由表10-6查得材料的弹性影响系数⑤由图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限,大齿轮的接触疲劳强度极限⑥由式10-13计算应力循环次数。

⑦由图10-19取接触疲劳寿命系数。

⑧计算接触疲劳许用应力取失效概率为1%,安全系数S=1,由式(10-12)得﹙2﹚计算①试算小齿轮分度圆直径,代入中最小值。

②计算圆周速度v③计算齿宽b④计算齿宽与齿高之比模数齿高⑤计算载荷系数根据,8级精度,由图10-8查得动载荷系数;直齿轮,;由表10-2查得使用系数;由表10-4用插值法查得8级精度、小齿轮相对支承非对称布置时,。

由,查图得;故载荷系数⑥按实际的载荷系数校正所算得的分度圆直径,由式(10-10a)得⑦计算模数m3、按齿根弯曲强度设计由式(10-5)得弯曲强度的设计公式为(1)确定公式内的各计算数值①由图10-20c查得小齿轮的弯曲疲劳强度极限,大齿轮的弯曲疲劳强度极限;②由图10-18取弯曲疲劳寿命系数,;③计算弯曲疲劳许用应力取弯曲疲劳安全系数S=1.3,由式(10-12)得④计算载荷系数K⑤查取齿形系数由表10-5查得⑥查取应力校正系数由表10-5查得⑦计算大、小齿轮的并加以比较故小齿轮的数值较大。

直齿轮传动设计示例(北理工)

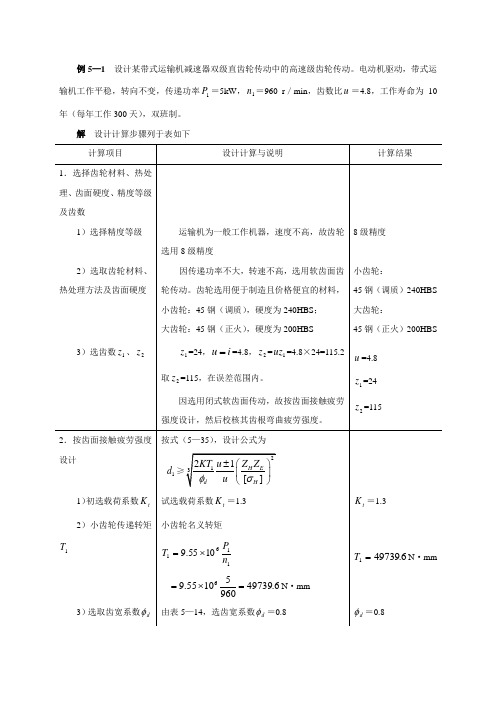

例5—1 设计某带式运输机减速器双级直齿轮传动中的高速级齿轮传动。

电动机驱动,带式运输机工作平稳,转向不变,传递功率1P =5kW ,1n =960 r /min ,齿数比u =4.8,工作寿命为10年(每年工作300天),双班制。

解 设计计算步骤列于表如下4)弹性系数E Z 由表5—12,查取弹性系数E Z =189.8MPa E Z =189.8MPa5)节点区域系数H Z节点区域系数H Z =2.5(α=20°)H Z =2.56)接触疲劳强度极限1lim H σ、2lim H σ由图5—24查得1lim H σ=590MPa ,2lim H σ=550MPa1lim H σ=590MPa 2lim H σ=550MPa7)接触应力循环次数1N 、2N由式(5—28)h jL n N 1160=)1030082(196060⨯⨯⨯⨯⨯⨯=91076.2⨯=89121076.58.4/1076.2⨯=⨯==u N N1N 91076.2⨯=821076.5⨯=N8)接触疲劳强度寿命系数1N Z 、2N Z由图5—26查取接触疲劳强度寿命系数1N Z =1 、2N Z =1.03(允许一定点蚀)1N Z =1 2N Z =1.039)接触疲劳强度安全系数S H取失效概率为1%,接触强度最小安全系数S H =1H S =110)计算许用接触应力1[]H σ、2[]H σ由式(5—29)59011590][11lim 1=⨯==HN H H S Z σσMPalim 222550 1.03[]5671H N H HZ S σσ⨯===Mpa取[]H σ=2[]H σ=567 Mpa[]H σ=567 Mpa11)试算小齿轮分度圆直径t d 1t d 1≥321][12⎪⎪⎭⎫⎝⎛±H EH d t Z Z u u T K σφ== 51.526 mmt d 1= 51.526 mm12)计算圆周速度t v 113.1451.5269602.589601000601000t d n v π⨯⨯===⨯⨯ m/s2.589t v = m/s。

最新3 高速级齿轮设计

3高速级齿轮设计3 高速级齿轮设计3.1 选定齿轮类型,精度等级,材料及齿数3.1.1 压力角选定直齿圆柱齿轮,属于一般用途的齿轮传动,压力角取20°。

3.1.2 精度选择带式输送机为一般工作机器(通用减速器),参考表10-6[2],选用7级精度。

3.1.3 材料选择由表10-1[2],选择小齿轮材料为40Cr (调质),齿面硬度280HBS ,大齿轮材料为45号钢(调质),齿面硬度为240HBS 。

硬度差为40HBS 。

3.1.4 齿数选择闭式齿轮传动,试选小齿轮齿数z 1=20,大齿轮齿数z 2为:21=z u z ⋅ (3-1)式中:z 1 ——小齿轮齿数;u ——Ⅰ轴与Ⅱ轴之间的传动比。

故由式3-1,得大齿轮齿数z 2:2=4.8320=96.6z ⨯取z 2=97。

3.2按齿面接触疲劳强度设计3.2.1 试算小齿轮分度圆直径小齿轮分度圆直径d 1t 可由下式近似计算:1 d m m = (3-2) (1)确定公式中的各参数值 ①试选K Ht =1.3。

②小齿轮传递的转矩T 1为:619.5510 IIP T N mm n =⨯⋅ (3-3) 式中:P Ⅰ ——Ⅰ轴的输入功率,单位:kW ;n Ⅰ ——Ⅰ轴的转速,单位:r/min 。

故由式3-3,得小齿轮传递的转矩T 1:64119.5510 2.38110T PN mm N mm n =⨯⋅=⨯⋅ ③因为小齿轮相对支承非对称布置,所以由表10-7[2],可查得齿宽系数Φd =1。

④由图10-20[2],可查得区域系数Z H =2.5。

⑤由表10-5[2],可查得材料的弹性影响系数Z E =189.8MPa 1/2。

⑥接触疲劳强度用重合度系数Z ɛ为:34αεε-=Z (3-4) 式中:ɛα——端面重合度,按下式计算:11*122*21122cos arccos[]2cos arccos[]2(tan tan )(tan tan )2a a a aa a z z h z z h z z αααααααααεπ=+=+-+-=(3-5)式中:z 1 ——小齿轮齿数;z 2 ——大齿轮齿数; h a * ——齿顶高系数; α ——压力角,单位:°。

高性能齿轮传动系统的设计与实现

高性能齿轮传动系统的设计与实现引言齿轮传动系统作为一种常见的动力传输装置,在机械工程领域得到了广泛的应用。

高性能齿轮传动系统的设计与实现,对于提升传动效率、降低能耗、延长使用寿命等方面具有重要意义。

本文将探讨高性能齿轮传动系统的设计原则、优化方法以及实现过程。

一、设计原则高性能齿轮传动系统的设计离不开一些基本原则,下面将介绍其中几个关键的设计原则。

1.1 强度设计原则齿轮传动系统在传递动力的过程中会承受较大的载荷,因此强度设计是确保齿轮传动系统能够正常工作的基本原则。

在进行强度设计时,需要考虑齿轮材料的强度、齿轮的几何参数以及载荷情况等因素,以确保齿轮传动系统在使用中不会出现破坏。

1.2 精度设计原则齿轮传动系统的精度设计是保证传动系统运转平稳、传动效率高的重要原则。

精度设计主要包括齿轮的齿间间隙、齿轮的啮合角、齿轮的压力角等要求。

通过合理的精度设计,可以减小齿轮与齿轮之间的摩擦和磨损,提高传动效率。

1.3 优化设计原则齿轮传动系统的优化设计是在满足传动要求的前提下,通过优化设计指标,进一步提高传动系统的性能。

优化设计可以从几个方面进行,包括齿轮的材料选择、齿轮的几何参数设计、齿轮的润滑方式选择等。

通过优化设计,可以改善齿轮传动系统的工作效率和使用寿命。

二、优化方法在进行高性能齿轮传动系统的设计与实现时,可以采用一些优化方法来优化设计方案,提高系统性能。

下面将介绍几种常见的优化方法。

2.1 拓扑优化拓扑优化是一种通过改变齿轮的结构形态,来优化其载荷分配和强度分布的方法。

通过使用数值分析软件进行拓扑优化,可以在一定约束条件下获得最优的齿轮结构。

拓扑优化可以使齿轮传动系统的重量减小、载荷分布更加均匀,从而提高传动效率和使用寿命。

2.2 参数优化参数优化是通过改变齿轮的几何参数,来优化齿轮的工作性能的方法。

通过数值计算和试验验证,可以确定齿轮的最佳几何参数。

参数优化可以使齿轮传动系统的传动效率提高、噪声减小,提高整体性能。

齿轮传动设计模板

?

H

?

336 (i ? 1) 3 T1K 单级传ib动a :2 i≤

? 8

??

H?

i>8: 多级传动

(2) 齿宽系数 ? a

(3)接触应力 ? H 和许用接触应力 ?? H ?

? H1 ? H2

相等

?? ? ?? ? 考轻一虑 型 般???H结::Hlim?构00??..??24H紧S查~HHl1i凑m0图.4和14载? 1荷0 集H中2

试设计此高速级传动( 采用软齿面) 。

a ? (i ? 1)3

(

336

?? H

?)

2

KT 1

? ai

? ? ? F 1 ?

2 KT1YF 1 bm 2 z1

?

?F

1

? ? ? F 2 ?

2 KT1YF 2 bm 2 z1

?

?

F1

YF 2 YF1

?

?F

2

表14-1

a ? (i ? 1)3

336

( ?? H

?) 2

KT 1

? ai

? ? ? F 1 ?

2 KT1YF1 bm 2 z1

?

?F

1

? ? ? F 2 ?

2 KT1YF 2 bm 2 z1

?

?

F1

YF 2 YF1

?

?F

2

七、齿轮传动链的设计

1.传动型式 2.传动比 3.确定参数 4.结构设计

1. 传动型式的选择

v≤5m/s

v≤50m/s,承载能力大,传动均匀, 冲击和噪音小,有轴向力

结构条件、精度要求、工作速度、传动平稳性、噪音、 工艺性、传动效率、润滑

齿轮传动计算

齿轮传动设计计算试设计如图所示带式输送机用二级圆柱齿轮减速器中的斜齿圆柱齿轮传动。

已知电动机的型号为Y132M-4(额定功率P =7.5kW ,满载转速n 1=1 440 r/min ),高速级齿数比u h =5.2,低速级齿数比u l =3.7,单向传动,工作机载荷有轻微冲击,每天工作15小时,预期使用寿命10年。

[解]Ⅰ、高速级齿轮传动设计1.选择齿轮材料、热处理、精度等级及齿数(1)运输机为一般工作机器,高速级齿轮选择常用材料及热处理,7级精度。

(2)小齿轮:40Cr (调质),齿面硬度280HBS ;大齿轮:45钢(调质),齿面硬度240HBS 。

硬度相差40HBS 。

(3)选择小齿轮齿数z 1=31,大齿轮齿数z 2=uz 1=5.2×31=161.2,可取z 2=161,(传动比误差<0.124﹪)。

(4)选取螺旋角,初取β=14°。

(5)当量齿数:z v1=z 1/cos 3β =31/cos 314°=33.9,z v2=z 2/cos 3β =161/cos 314°=176.2 2.按齿面接触疲劳强度设计 式(8-18)32H βH E αd 11][12⎪⎪⎭⎫ ⎝⎛±⋅≥σZ Z Z u u εKT d φ1)确定计算参数(1)试选载荷系数K t =1.9 (2)计算小齿轮传递的转矩T 1mm N 10974.414405.71055.91055.9461161⋅⨯=⨯⨯=⨯=n P T(3)由表8-12,选取齿宽系数φ d =1.0(4)由表8-9,查得弹性系数Z E =189.8MPa (5)由图8-19,查得节点区域系数Z H =2.431—电动机,2—高速级联轴器,3—减速器,4—高速级齿轮传动,5—低速级齿轮传动,6—低速级联轴器,7—输送机滚筒带式输送机传动简图(6)端面重合度705.114cos 16113112.31.88cos 112.31.8821α=⎥⎦⎤⎢⎣⎡⎪⎭⎫ ⎝⎛+-=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛±-=βz z ε (7)螺旋角系数0.98514cos cos β=== βZ (8)由图8-13c ,按齿面硬度查取接触疲劳极限:小齿轮σ Hlim1=720 MPa ,大齿轮σ Hlim2=580 MPa ;(9)由式(8-13),计算应力循环次数NN 1=60jnL h =60×1×1440×(15×300×10)=3.888×109 N 2=N 2/u =3.888×109/(161/31)=7.486×108由图8-15查得接触疲劳寿命系数:小齿轮K HN1=0.9,大齿轮K HN2=1.0 (10)计算接触疲劳许用应力[σ H ]取接触疲劳强度安全系数[S H ]=1.0,由式(8-12)得MPa 6480.17209.0][][H 1Hlim HN11H =⨯==S K σσMPa 5800.15800.1][][H Hlim2HN22H =⨯==S K σσ2)计算设计参数(1)试算小齿轮分度圆直径d 1t ,取[σH ]=([σH ]1+[σH ]2)/2=(648+580)/2=614 MPamm 671.41614985.043.28.1892.512.5705.10.110974.49.12][1232432H βH E αd 1t t 1=⎪⎭⎫ ⎝⎛⨯⨯⋅+⋅⨯⨯⨯⨯=⎪⎪⎭⎫ ⎝⎛±⋅≥σZ Z Z u u εT K d φ mm 304.13114cos 671.41cos 11n =⨯==z βd m取标准模数m n =1.5 mm (2)计算中心距()()m m 41.14814cos 2161315.1cos 221=⨯+⨯=+=βz z m a n 将中心距圆整为a =148 mm 按圆整后的中心距修正螺旋角()()4012131482161315.1arccos 2arccos21'''=⨯+⨯=+= a z z m βn小齿轮分度圆直径d 1=m n z 1/cos β=1.5×31/cos13°21′04″=47.792 mm 齿宽b =φ d d 1=1.0×47.792=47.792 mm ,圆整取b =50 mm (2)计算圆周速度vs m 60.31000601440792.47π100060π11=⨯⨯⨯=⨯=n d v(3)计算载荷系数K由表8-5查得使用系数K A =1.25;圆周力F t =2T 1/d 1=2×4.974×104/47.792=2081.5 N ,K A F t /b =1.25×2081.5/50=52.0 N/mm <100 N/mm 由图8-7查得动载系数K v =1.12;由表8-7查取齿间载荷分配系数K H α=1.4,K F α=1.4;由表8-8查算齿向载荷分布系数K β=1.42,一般减速器应经过仔细跑合,可取K H β=K F β=1.2。

(完整版)机械设计课程设计步骤(减速器的设计)

目录第一章传动装置的总体设计一、电动机选择1.选择电动机的类型2.选择电动机的功率3.选择电动机的转速4.选择电动机的型号二、计算总传动比和分配各级传动比三、计算传动装置的运动和动力参数1.各轴转速2.各轴功率3.各轴转矩4.运动和动力参数列表第二章传动零件的设计一、减速器箱体外传动零件设计1.带传动设计二、减速器箱体内传动零件设计1.高速级齿轮传动设计2.低速级齿轮传动设计三、选择联轴器类型和型号1.选择联轴器类型2.选择联轴器型号第三章装配图设计一、装配图设计的第一阶段1.装配图的设计准备2.减速器的结构尺寸3.减速器装配草图设计第一阶段二、装配图设计的第二阶段1.中间轴的设计2.高速轴的设计3.低速轴的设计三、装配图设计的第三阶段1.传动零件的结构设计2.滚动轴承的润滑与密封四、装配图设计的第四阶段1.箱体的结构设计2.减速器附件的设计3.画正式装配图第四章零件工作图设计一、零件工作图的内容二、轴零件工作图设计三、齿轮零件工作图设计第五章注意事项一、设计时注意事项二、使用时注意事项第六章设计计算说明书编写第一章 传动装置总体设计一、电动机选择1.选择电动机的类型电动机有直流电动机和交流电动机。

直流电动机需要直流电源,结构复杂,价格较高;当交流电动机能满足工作要求时,一般不采用直流电动机,工程上大都采用三相交流电源,如无特殊要求应采用三相交流电动机。

交流电动机又分为异步电动机和同步电动机,异步电动机又分为笼型和绕线型,一般常用的是Y 系列全封闭自扇冷式笼型三相异步电动机,它具有防止灰尘、铁屑或其他杂物侵入电动机内部的特点,适用于没有特殊要求的机械上,如机床、运输机、搅拌机等。

所以选择Y 系列三相异步电动机。

2.选择电动机的功率电动机的功率用额定功率P ed 表示,所选电动机的额定功率应等于或稍大于工作机所需的电动机输出功率P d 。

功率小于工作要求则不能保证工作机正常工作,或使电动机长期过载,发热大而过早损坏;功率过大,则增加成本,且由于电动机不能满载运行,功率因素和效率较低,能量不能充分利用而造成浪费。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目 录一、传动方案的拟定及电动机的选择 (2)二、V 带选择 (4)三.高速级齿轮传动设计 (6)四、轴的设计计算 (9)五、滚动轴承的选择及计算 (13)六、键联接的选择及校核计算 (14)七、联轴器的选择 (14)八、减速器附件的选择 (14)九、润滑与密封 (15)十、设计小结 (16)十一、参考资料目录 (16)数据如下:已知带式输送滚筒直径 320mm,转矩 T=130 N·m,带速 V=1.6m/s,传动装 置总效率为 ŋ=82%。

一、拟定传动方案由已知条件计算驱动滚筒的转速 n ω,即5 . 95 320 6. 1 1000 60 1000 60 » ´ ´ = ´ =pp u w D n r/min 一般选用同步转速为 1000r/min 或 1500r/min 的电动机作为原动机,因此 传动装置传动比约为 10 或 15。

根据总传动比数值,初步拟定出以二级传动为 主的多种传动方案。

2.选择电动机1)电动机类型和结构型式按工作要求和工作条件,选用一般用途的 Y(IP44)系列三相异步电动机。

它为卧式封闭结构。

2)电动机容量 (1)滚筒输出功率 P wkw n T 3 . 1 95505 . 95 130 9550 P = ´ = × =ww (2)电动机输出功率 Pkw d 59 . 1 %82 3. 1 P P = ==hw根据传动装置总效率及查表 2-4 得: V 带传动 ŋ1=0.945; 滚动轴承 ŋ2 =0.98; 圆柱齿轮传动 ŋ3 =0.97;弹性联轴器 ŋ4 =0.99;滚筒轴滑动轴承 ŋ5 =0.94。

(3)电动机额定功率 P ed由表 20-1 选取电动机额定功率 P ed =2.2kw。

3)电动机的转速为了便于选择电动机转速,先推算电动机转速的可选范围。

由表 2-1 查得 V 带传动常用传动比范围 i 1 =2~4,单级圆柱齿轮传动比范围 i 2 =3~6,则电动机 转速可选范围为 n d = n ω·i 1· i 2 =573~2292r/min方案 电动机型 号 额定功 率(kw) 电动机转速 (r/min) 电动机 质量(kg) 传动装置的传动比同步 满载 总传动比 V 带传动 单级减速器1 Y100L1-4 2.2 1500 1420 34 14.873 4.96 2 Y112M-6 2.2 1000 940459.842.53.94由表中数据可知两个方案均可行,方案 1 相对价格便宜,但方案 2 的传动比较小,传动装置结构尺寸较小,整体结构更紧凑,价格也可下调,因此采 用方案 2,选定电动机的型号为 Y112M-6。

4)电动机的技术数据和外形、安装尺寸由表 20-1,20-2 查出 Y112M-6 型电动机的主要技术数据和外形、安装尺 寸,并列表记录备用(略)。

3.计算传动装置传动比和分配各级传动比 1)传动装置传动比84 . 9 5 . 95 940 n = = =wn i m 2)分配各级传动比取 V 带传动的传动比 i 1 =2.5,则单级圆柱齿轮减速器传动比为4 5 . 2 84 . 9 12» = = i i i 所得 i 2 值符合一般圆柱齿轮传动和单级圆柱齿轮减速器传动比的常用范围。

4.计算传动装置的运动和动力参数 1)各轴转速电动机轴为 0 轴,减速器高速轴为 I 轴,低速轴为Ⅱ轴,各轴转速为n 0=n m =940r/min n I =n 0/i 1=940/2.5≈376 n II =n I /i 2=376/3.94≈95.5r/min2)各轴输入功率按电动机额定功率 P ed 计算各轴输入功率,即P 0=P ed =2.2kwP I =P 0ŋ1=2.2x0.945≈2.079kwP II =P I ŋ2ŋ3=2.079x0.98x0.97≈1.976kw3)各轴转矩T o =9550x P 0/n 0=9550x2.2/940=22.35N·m T I =9550x P I /n I =9550x2.079/376=52.80N·m T II =9550x P II /n II =9550x1.976/95.5=197.6N·m二、V 带选择 1. 选择 V 带的型号根据任务书说明,每天工作 8 小时,载荷平稳,由《精密机械设计》的表 7-5 查得 K A =1.0。

则kw n T I 3 . 1 95505 . 95 130 9550 P = ´ = × =wP d =P I ·K A =1.0×2.2=2.2kW根据 Pd=2.2 和 n1=940r/min,由《机械设计基础课程设计》图 7-17确定选取 A 型普通 V 带。

2. 确定带轮直径 D 1,D 2。

由图 7-17 可知,A 型 V 带推荐小带轮直径 D 1=125~140mm。

考虑到带速不 宜过低,否则带的根数将要增多,对传动不利。

因此确定小带轮直径 D 1=125mm。

大带轮直径,由公式 D 2=iD 1(1-ε)(其中ε取 0.02)由查《机械设计基础课程设计》表 9-1,取 D 2=315mm。

3. 检验带速 vv=1.6m/s<25m/s 4. 确定带的基准长度根据公式 7—29:0.7(D 1+D 2)<a<2(D 1+D 2) 初定中心距 500mm依据式(7-12)计算带的近似长度 LaD D D D a L 4 ) ( ) ( 2 2 22 1 2 1 0 - ++ + = p= 1708.9mm 由表 7-3 选取 L d =1800mm,K L =1.01 5. 确定实际中心距 a20 L L a a d - +» =545.6mm 6. 验算小带包角α1aa o1 2 o1 57.3 ) D (D 180 ´ » =1600 7. 计算 V 带的根数 z。

由表 7-8 查得 P 0≈1.40, 由表 7-9 查得 Ka=0.95, 由表 7-10 查得△P 0=0.11, 则 V 带的根数L a dK K P P P z )( 0 0 D + ==1.52 根取 z=28.计算带宽 BB=(z-1)e+2f由表 7-4 得:B=35mm 三.高速级齿轮传动设计 1) 选择材料、精度及参数 小齿轮:45 钢,调质,HB 1 =240 大齿轮:45 钢,正火,HB 2 =190 模数:m=2 齿数:z 1=24z 2=96齿数比: u=z 2/z 1=96/24=4 精度等级:选 8 级(GB10095-88)齿宽系数Ψd : Ψd =0.83 (推荐取值:0.8~1.4) 齿轮直径:d 1=mz 1=48mmd 2=mz 2=192mm压力角:a=20齿顶高:h a =m=2mm 齿根高:h f =1.25m≈2.5mm全齿高:h=(h a +h f )=4.5mm 中心距:a=m(z 1+z 2)/2=120mm小齿轮宽:b 1=Ψd ·d 1=0.83×48=39.84mm大齿轮宽:根据《机械设计基础课程设计》P24,为保证全齿宽接触, 通常使小齿轮较大齿轮宽,因此得:b 2=40mm 1. 计算齿轮上的作用力 设高速轴为 1,低速轴为 2 圆周力:F t1=2T 1/d=2200NF t2=2T/d=2058.3N径向力:F r1=F 1t ·tana=800.7NF r2=F 2t ·tana=749.2N轴向力为几乎为零2)齿轮许用应力[σ]H [σ]F 及校验[ ] H d V E H uc H u u d K K T Z Z Z E Fs y m p r s b e £ ± = - =1 2 ) 1 ( 2 311 2 Z H ——节点齿合系数 nH a Z 2 sin cos 2 2b= 。

对于标准直齿轮,a n =20º,β=0,Z H =1.76Z E ——弹性系数, )1 (2 m p - =EZ E 。

当两轮皆为钢制齿轮(μ=0.3,E1=E2=2.10x10N/mm2)时,Z E =271 2 mm N ;Zε——重合系数, aK Z e e e 1=。

对于直齿轮,Zε=1。

.K β——载荷集中系数, uu F F K max=b 由 《精密机械设计》 图 8-38 选取, k β =1.08计算得 σH =465.00 N·mm-2[ ] HLHb H H K S lim s s =b H lim s ——对应于 N HO 的齿面接触极限应力其值决定于齿轮齿轮材料及热处理条件,《精密机械设计》表 8-10; b H lim s =2HBS+69=240x2+69=549N·mm -2。

S H ——安全系数。

对于正火、调质、整体淬火的齿轮,去 S H =1.1; K HL ——寿命系数。

6HHO HL N N K = 式中 N HO :循环基数,查《精密机械设计》图 8-41,N HO =1.5x10 7; N H :齿轮的应力循环次数,N H =60nt=60x376x60x8=1.08288x10 7;取 K HL =1.06[] H s =529.04 N·mm -2σH =465.00 N·mm -2 ≤[ ] H s =529.04 N·mm-2 因此接触强度足够[ ] F d V F V P tFF md K K T Y K K bm F Y s y s b £ = = 2 1 1 2 B——齿宽, 1 d b d y = =0.83x48=39.84;[] F s ——许用弯曲应力; [ ] FCFL Fb F F K K S lim ss = 查表 8-11 得 b F lim s =1.8x240=432 N·mm -2 , F S =1.8, FC K =1 (齿轮双面受载时的影响系数,单面取 1,双面区 0.7~0.8), 6FVFOFL N N K = (寿命系数)循环基 数 FO N 取 4x10 6 ,循环次数 FV N =60nt=60x376x60x8=1.08288x10 7K FL =0.847≈1计算得[ ] F s =240 N·mm-2 σF =113.45 N·mm -2σF ≤[ ]F s 因此弯曲强度足够 四、轴的结构设计 1. 轴的材料选用 45 钢2. 估算轴的直径根据《精密机械设计》P257 式(10-2),查表 10-2轴的最小直径 3 3 6 ] [ 2 . 0 / P 10 55 . 9 nP C n d T · = ´ ³ t 取 C=110 或 ] [ T t =30计算得d 1min ≈20mm d 2min ≈30mm取d 1=20mm,d 2=30mm3. 轴的各段轴径根据《机械设计基础课程设计》P26,当轴肩用于轴上零件定位和承受内力 时,应具有一定高度,轴肩差一般可取 6~10mm。