多晶硅还原炉抽空赶气操作规程

多晶硅制造装置尾气回收设备操作说明书

Chemical Design Inc.工艺装置设备编制:CHEMICAL DESIGN, INC.285 Market StreetP.O. Box 513Lockport, New York 14095-0513电话 (716) 433-6744 传真 (716) 439-4019 版次0:2009年2月9日多晶硅制造装置尾气回收设备操作说明书目录1.0工艺说明 (3)1.1尾气冷凝 (3)1.2压缩 (3)1.3吸收与蒸馏系统 (3)1.4吸附系统 (4)1.5设计依据 (4)1.6公用工程 (5)2.0预开车 (5)2.1安装塔填料 (5)2.2泵 (5)2.3电加热器 (5)2.4加注冷凝物系统 (6)2.5将碳装入吸附塔T-204 A、B和C (6)2.6氮封系统 (6)2.7压缩机 (6)2.8校准仪表 (6)2.9检查程序逻辑 (6)2.10检查序列控制 (7)2.11检查紧急停车系统 (8)2.12公用工程调试 (8)2.13制冷系统的抽气与充注 (8)3.0开车 (8)3.1氮气吹扫 (9)3.2干燥吸附塔 (9)3.3循环吸附塔 (10)3.4干燥原料气压缩机 (10)3.5用氢气置换氮气 (10)3.6建立塔T-202和T-203内的液位 (11)3.7启动压缩机 (11)3.8循环氯硅烷液体 (12)3.9调试制冷系统 (12)3.10建立HCL蒸馏塔T-203中的温度曲线图 (12)3.11 增加原料气尾气量 (13)4.0停车 (13)4.1联锁 (13)4.2短期中断 (20)4.3长期中断 (20)4.4正常停车 (20)5.0安全 (21)6.0压缩机启动顺序 (21)1.0 工艺说明CVD还原炉尾气回收装置从还原炉收集尾气并将其分散至氯硅烷液体、氯化氢气体和氢气中,该还原炉将多晶体硅沉淀到高温连杆上。

氢气以非常高的纯度(总污染物时返回至<1 vppm)返回并循环到CVD还原炉。

多晶硅还原装置操作规程

多晶硅还原装置操作规程第一章总则第一条为了保证多晶硅还原装置的正常运行,确保生产过程安全,提高生产效率,制定本操作规程。

第二条本操作规程适用于多晶硅还原装置的操作人员。

第三条操作人员应熟悉本操作规程,并按规程执行工作。

第四条操作人员应定期接受安全生产教育和培训,不得违反本操作规程。

第五条凡违反本操作规程,发生安全事故的,责任由操作人员承担。

第二章操作人员要求第六条操作人员应具备以下条件:(一)操作人员应经过专门的培训,并通过相应的考核。

(二)操作人员应具备相关岗位的工作经验,了解多晶硅还原装置的工作原理和操作流程。

(三)操作人员应了解相关的安全生产法律法规和标准,熟悉多晶硅还原装置的安全操作规程。

第七条操作人员在进入多晶硅还原装置工作区域前,应穿戴好相应的劳动保护用品,严禁穿戴过大、过松或不符合安全要求的服装。

第八条操作人员不得携带易燃、易爆物品进入多晶硅还原装置工作区域。

第九条操作人员禁止饮酒、吸烟、吃零食等不符合安全要求的行为。

第十条操作人员应当按照职责分工,严格执行操作规程,不得擅自更改或停止生产线操作。

第三章操作流程第十一条多晶硅还原装置操作人员进入工作区域前,应确认设备状态正常,排除可能存在的故障。

第十二条操作人员应按照操作指导书的要求,认真检查设备的运行状况,确保设备正常运转。

第十三条操作人员在操作过程中应密切观察设备运行情况,及时发现并解决问题。

第十四条操作人员应注意维护装置的清洁卫生,及时清理设备周围的杂物。

第十五条操作人员应定期检查设备的润滑情况,添加润滑油。

第十六条操作人员在设备发生故障时,应按照操作规程,及时采取相应的应急措施,确保人员和设备的安全。

第十七条操作人员应加强设备的质量管理,加强计量工作,确保产品合格。

第四章安全防护第十八条操作人员应严格执行安全操作规程,坚决杜绝违章操作。

第十九条操作人员应定期进行设备的保养和检修,确保设备的正常运转。

第二十条操作人员应加强设备的维护保养,及时清理设备的积尘和杂物。

多晶硅还原炉电气培训 下

Page 21

高压启动电源故障报警界面

9.1、打压故障报警

ቤተ መጻሕፍቲ ባይዱ1) 过电流故障:检测输出电流,当超过设定的报 警值时产生过流故障,封锁单相脉冲、发出报警 信号。 2) 过电压故障:检测输出电压,当超过设定的报 警值时产生过压故障,发出报警信号。 3) 熔断故障:当启动电源功率柜内熔断器过流熔 断时,产生熔断器熔断故障,封锁脉冲、断开进 电开关并发出报警信号。 4) 同步故障:当启动电源控制系统进电同步信号 出现问题时,封锁脉冲,并发出报警信号。

Page 5

隔离开关手动操作界面图8

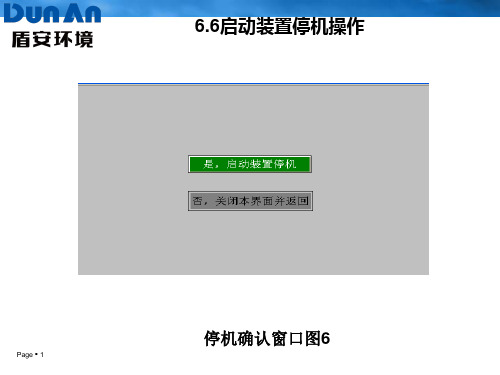

6.7、还原加热电源停炉操作步骤 4、当还原炉运行结束点击“停炉操作”按 钮,在弹出换面中点击“是,停炉”按钮确 认停炉。 5、停炉操作成功后,点击“控制电源分闸” 按钮,在弹出换面中点击“是,分控制”按 钮进行控制电源分闸。

案例分析:上次出现一个故障就是没分控制电源造成烧坏多块 可控硅

Page 30

10、还原加热故障报警

5) 声音报警信号:启动装置故障与还原加热电源故障均 会引起声音报警,点击故障画面中的“声音取消”取消 声音报警,等下一个故障事件发生时,声音报警再次被 触发。

6) 断电复位:如果还原加热电源突然出现脉冲消失,导 致硅芯供电停止,可以点击“断电复位”按钮,重启还 原加热电源。断电复位使用的条件是:无故障报警,高 压处于合闸状态,还原断路器处于合闸状态。 7) 控制板数码管无法点亮:检测供电电源是否正常,断 开控制电源10S后,重新合控制电源,如果翻覆几次仍 无法点亮数码管,则请更换控制板。

Page 13

8、还原加热电源单机操作说明

还原触摸屏的基本使用(还原控制柜上)

还原设备的触摸屏全部采用西门子触摸控制面 板,用于与PLC200之间的通讯,当设备需要检修 人员进行检修时,可以在还原车间通过触摸屏实现 对设备的控制。因为该屏幕是触控设备,为了防止 检修人员的误操作,只有当输入正确的密码以后才 能对该触摸屏进行操作。

《安全操作规程》之多晶硅制作工安全操作规程

多晶硅制作工安全操作规程1.开护前应将各管道清洗干净并烘干,然后将各管道按生产流程要求连接好,要确保密封,所有反应釜和流程各段应进行检漏(抽真空在24小时之内无明显的压力降)。

2.生产过程运行时,不能停水,停电。

3.生产上所用的电气设备,非生产人员切勿乱动。

4.生产中各管道所连接的开关、铁夹子,不得随意松动。

非工作人员不得随便进入生产区。

操作者不得随意离开工作岗位。

每隔半小时详细记录压力、温度的情况。

5.生产进行之中,冷井的抽空阀一定要打开,绝不能关死。

贮氨筒间的冷凝器加氨气阀要打开,停炉时要关死。

6.材料要求:(1)氧化铵烘干后要经40目分样筛后,装入干燥而密封的容器内;(2)硅镁的合成要在真空度达9.999×10000帕(750毫米汞柱)以上,温度550℃时进行,并恒温3小时,严禁漏气,然后再在常温下降温,直到手触及外壳无灼痛的感觉,才能消除真空取下不锈钢盘进行过筛。

得到的硅镁合成粉应贮存在干燥密封的容器内,严禁与水、酸、火接触,以免燃烧和爆炸;(3)液氨的使用要特别注意氨瓶和接管道口的气密性,以免漏气。

不要让氨气冲入眼、口、鼻和粘在皮肤上,否则应立即用水冲洗;(4)铣镁屑时,要按镁合金加工的要求进行,加工好的镁屑要保存好,严禁烟火和潮湿。

7.各设备上所使用的检漏表、气压表、高伏计要定期检查和校正,以免表的失灵而发生事故。

8.配制清洁液时应注意:水不得往硫酸中注入,一定要将硫酸慢慢加入水中卜配制王水时应将硝酸慢慢加入盐酸中,配制酸液或清洗过程中,应戴上耐酸橡胶手套及口罩和围上耐酸围裙,在通风设备下进行配酸,不要粘入身上,处理废酸废碱时要进行中和后,达到安全排放标准,才可倒入下水道。

9.清洗汞时要戴上口罩和围上围裙。

要小心操作,打开通风柜。

不要将汞打翻在地,如有撒在外边,可用硫磺粉及时撒上立即处理。

10.生产当中严禁吸烟。

——摘自《机械工人安全技术操作规程》。

多晶硅工艺流程

多晶硅工艺流程简述(改良西门子法及氢化)氢气制备与净化工序在电解槽内经电解脱盐水制得氢气。

电解制得的氢气经过冷却、分离液体后,进入除氧器,在催化剂的作用下,氢气中的微量氧气与氢气反应生成水而被除去。

除氧后的氢气通过一组吸附干燥器而被干燥。

净化干燥后的氢气送入氢气贮罐,然后送往氯化氢合成、三氯氢硅氢还原、四氯化硅氢化工序。

电解制得的氧气经冷却、分离液体后,送入氧气贮罐。

出氧气贮罐的氧气送去装瓶。

气液分离器排放废吸附剂、氢气脱氧器有废脱氧催化剂排放、干燥器有废吸附剂排放,均供货商回收再利用。

氯化氢合成工序从氢气制备与净化工序来的氢气和从合成气干法分离工序返回的循环氢气分别进入本工序氢气缓冲罐并在罐内混合。

出氢气缓冲罐的氢气引入氯化氢合成炉底部的燃烧枪。

从液氯汽化工序来的氯气经氯气缓冲罐,也引入氯化氢合成炉的底部的燃烧枪。

氢气与氯气的混合气体在燃烧枪出口被点燃,经燃烧反应生成氯化氢气体。

出合成炉的氯化氢气体流经空气冷却器、水冷却器、深冷却器、雾沫分离器后,被送往三氯氢硅合成工序。

为保证安全,本装置设置有一套主要由两台氯化氢降膜吸收器和两套盐酸循环槽、盐酸循环泵组成的氯化氢气体吸收系统,可用水吸收因装置负荷调整或紧急泄放而排出的氯化氢气体。

该系统保持连续运转,可随时接收并吸收装置排出的氯化氢气体。

为保证安全,本工序设置一套主要由废气处理塔、碱液循环槽、碱液循环泵和碱液循环冷却器组成的含氯废气处理系统。

必要时,氯气缓冲罐及管道内的氯气可以送入废气处理塔内,用氢氧化钠水溶液洗涤除去。

该废气处理系统保持连续运转,以保证可以随时接收并处理含氯气体。

三氯氢硅合成工序原料硅粉经吊运,通过硅粉下料斗而被卸入硅粉接收料斗。

硅粉从接收料斗放入下方的中间料斗,经用热氯化氢气置换料斗内的气体并升压至与下方料斗压力平衡后,硅粉被放入下方的硅粉供应料斗。

供应料斗内的硅粉用安装于料斗底部的星型供料机送入三氯氢硅合成炉进料管。

从氯化氢合成工序来的氯化氢气,与从循环氯化氢缓冲罐送来的循环氯化氢气混合后,引入三氯氢硅合成炉进料管,将从硅粉供应料斗供入管内的硅粉挟带并输送,从底部进入三氯氢硅合成炉。

多晶硅生产中尾气分置回收及应用

多晶硅生产中尾气分置回收及应用摘要:光伏用多晶硅材料要求含Si>99.9999%(6个N)以上,电子级多晶硅达到99.9999999%(9个N)以上。

因其具有高纯度的特点,在整个生产过程中,对产品质量的控制要求很高。

目前,生产多晶硅主要采用改良西门子法,因其转化效率一般为13%左右,大量的尾气需要回收利用,才能获得较好的经济效益与环境效益。

多晶硅生产的尾气主要有还原尾气、氢化尾气和三氯氢硅合成尾气,尾气中的主要成分包括三氯氢硅(TCS)、二氯二氢硅(DCS)、四氯化硅(STS)、氢气、氯化氢等气体。

各工序带来的尾气成分基本相似,但所含微量杂质不尽相同。

其中还原炉内的尾气除了带有部分无定型硅之外相对较干净,氢化炉由于使用了热场材料,尾气成分总C含量增加,合成尾气则含有较高的硼(B)、磷(P)杂质和细颗粒硅粉杂质。

如何有效的将这些尾气成分进行分离、提纯和回收,是决定多晶硅产品质量和生产成本的关键因素。

本文主要分析多晶硅生产中尾气分置回收及应用。

关键词:多晶硅;尾气;分置回收;应用引言多晶硅生产中对合成、氢化和还原尾气进行分置处理,其中还原尾气回收氢CH4含量更低,具有质量优势。

随着冷氢化技术的发展,可将多晶硅生产系统对应分割为太阳能多晶硅生产系统和电子级多晶硅生产系统,对应建立尾气回收系统,利用热氢化系统不会造成B、P杂质增加,还原尾气系统采用更加先进的回收氢净化除杂措施,进一步对C、B、P杂质进行去除,能够保障电子级多晶硅产品质量,同时降低生产成本。

1、多晶硅生产分置尾气干法回收尾气回收装置的主要目的是将氯硅烷、HCl和氢气进行分离回收,实现资源化利用。

一般包括五个单元,分别为尾气粗分离单元、气体输送单元、HCl吸收单元、HCl解析单元、H2净化单元。

主要工艺为:尾气进入回收单元,经过四级冷却,将大部分氯硅烷冷凝,不凝气体进行加热并送入压缩机,压缩气体经过冷却后送入HCl吸收塔。

富余的氯硅烷被加热送入到HCl精馏塔中,在此处HCl从氯硅烷中分离出来,送入TCS合成工序循环使用。

多晶硅还原炉调功器调功方案及应用经验探讨

多 晶硅 还 原 炉 调 功器 调 功 方 案 及 应 用经 验 探 讨

多晶硅还原炉调功器调功方案及应用经验探讨

P we du t n c e n p lain E p r n e o e u t n F ra e o rA jsme tS h me a d A pi t x ei c fR d ci un c c o e o 韩健伟 ( 焦作煤业( 集团) 有限责任公司, 河南 焦作 44 0 ) 5 02 陈 真 生 黄 开 均 陈 杰 ( 浙江中控技术股份有限公司, 浙江 杭州 3 0 5 ) 10 3

理前 , 要 理 解 多 晶硅 的生 长 原 理及 电气 特 性 。 需 11 多 晶硅 还 原 生 长 原理 .

在 工 业 电加 热 应用 领 域 ,广 泛 使 用 可 控 硅 作 为 功 率 控 制 元

件 , 控 制 、 节精 度高 , 行无 噪音 。 其 调 运 目前 可 控 硅 功 率控 制方 式 有 : 相触 发 调 压 和 过 零 触 发调 功 两 种 方 式 -。移相 触发 调 压 就 移 4 ] 是通 过 调 节 门极 触 发脉 冲 间 的 电角 度 来 调 节 电压 。过 零 触 发 调

1 多 晶硅 生 长 原 理 和 电气 特 性

高 , 粒 间界 势 垒 降 低 , 晶 即硅 棒 所 需 要 击穿 电压 会 降 低 [。 3 ]

2 还 原 炉 调 功 器调 功 实 现 方 案

还原 炉 调 功 器 的 主 要 功 能是 控制 经 还 原 反 应 产 生 的硅 在 硅 芯 上 的生 长过 程 ,因 此 在介 绍 还 原 炉 调 功 器 控 制 工 艺 和 控 制 原

co u p i o t e olcrsaln sl on r du t ae ns m t on f h p y y t l e ic p o c i i i on r dep de on h r du t f n e. i pap de c ies h pr— en d te e c i on urac Ths er s rb t e o

多晶硅还原装置操作规程

还原装置安全技术操作规程受控状态:目录1 范围 (1)2 引用标准 (1)3 术语和定义 (1)3.1爆炸极限 (1)3.2闪爆 (1)3.3危险化学品 (2)3.4预案 (2)3.5应急救援 (2)3.7载流子 (2)3.8多数载流子(多子) (2)3.9少数载流子(少子) (2)3.10载流子寿命 (2)3.11少数载流子寿命(少子寿命) (3)3.12本征半导体 (3)3.13 N型半导体 (3)3.14 P型半导体 (3)3.15受主、施主杂质 (4)3.16多晶硅 (4)3.17电阻、电阻率 (4)3.18基磷、基硼 (4)3.19配比 (4)3.20还原炉电单耗 (4)3.21平均沉积速度 (4)3.22晶体生长 (4)3.23硅棒的生长周期 (4)3.24单位沉积速率 (4)3.25一次实收率 (5)3.26单程消耗 (5)3.27三氯氢硅单耗 (5)3.28氧化夹层 (5)3.29温度圈、温度夹层 (5)3.30无定形硅 (5)3.31免洗料、非免洗料 (5)3.32珊瑚料、正料 (5)3.33熔焦料 (5)3.34还原炉雾化 (6)5 装置概况 (6)5.1装置简介 (6)5.2工艺原理及简图(PID) (6)5.3装置管路仪表流程简图 (8)5.4装置平面布置图 (8)5.5污染物主要排放部位和排放的主要污染物 (8)5.6事故监测、防护及消火设施布置图 (8)6 主要工艺条件及控制指标 (9)6.1工艺指标 (9)6.2控制指标 (13)6.3仪表与自控 (14)7 设备规格及技术要求 (18)7.1设备规格明细表 (18)7.2主要设备结构示意图 (22)8 工作职责 (24)8.1还原班长的岗位职责 (24)8.2还原内操的岗位职责 (26)8.3还原外操的岗位职责 (27)8.4装拆炉班长的岗位职责 (28)8.5装拆炉工的岗位职责 (29)9 还原装置操作 (30)9.1装置开车 (30)9.2装置停车 (38)9.3工艺操作(单元操作) (45)9.4水泵的操作与维护 (49)9.5装拆炉操作 (50)9.6钟罩清洗操作 (56)9.7中央吸尘系统的操作 (58)10 异常及事故处理 (64)10.1概述 (64)10.2异常的预防及处理 (64)10.3单个系统故障(如某泵跳停) (67)10.4装置动力电源断电 (68)10.5危化品泄漏 (69)10.6泄漏引起着火、闪爆等 (70)10.7上下游装置故障等 (70)10.8蒸汽停供的处理预案 (71)10.9DCS故障 (71)10.10现场各气动阀断电或断气 (72)10.11火灾、爆炸事故 (72)10.12装拆炉过程中的异常及处理 (73)10.13钟罩清洗过程中的异常及处理 (73)10.14中央吸尘系统故障及处理 (76)10.15处理事故过程出现人员伤亡的救治 (76)10.16人员疏散方案 (77)10.17现场保护与现场洗消 (78)10.18应急救援保障 (78)11 检查与考核 (78)11.1检查 (78)11.2考核 (79)12 表格与记录 (79)13 附录 (79)1 范围本规程适用于还原装置的操作工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

还原炉抽空赶气操作规程

一、目的

制订本规程的目的在于规范还原炉赶气操作,确保安全生产。

二、适用范围

本规程适用于还原车间

三、操作步骤

1、硅芯装完后,认真检查炉内是否留有杂物,然后将炉筒慢慢放下,紧固底盘螺栓。

2、合上还原炉真空泵电源,打开抽空总阀,再打开炉前抽空阀,待压力显示-0.09Mpa 时,关掉炉前抽空阀门,然后缓慢开启炉前侧路氢阀(注意氢气流量)向炉内通入氢气,待炉内压力达到0.06Mpa后,关掉侧路氢阀。

观察压力表刻度是否下降,确认无漏气后再打开炉前抽空阀抽空至-0.09Mpa,关掉抽空阀后,开启侧路氢充气。

待炉内压力达到0.03Mpa 后,调小氢气流量,打开直接放空阀赶气。

3、如果赶气尾气要直接进入还原炉尾气系统,一定要等炉内压力高于还原炉尾气系统压力0.01Mpa,方可开启炉前尾气阀,以免尾气反串炉内,造成炉膛、硅芯污染。

4、赶完气后,关掉抽空总阀,打开抽空缓冲缸上的放空阀,待抽空系统压力显示零后,关掉真空泵电源。

再关掉抽空系统缓冲缸上的放空阀。

5、做好赶气原始记录,经还原当班操作人员检查认可、签名。

6、最后,交付还原继续赶气1小时后启动。