陶瓷材料的微波烧结特性及应用

陶瓷微波烧结

陶瓷微波烧结

陶瓷微波烧结是一种利用微波辐射加热陶瓷材料,使其发生烧结反应,从而获得高强度和高致密度的陶瓷制品的工艺方法。

微波烧结技术相比传统烧结方法具有许多优点。

首先,微波辐射加热可以使陶瓷材料内部更均匀地被加热,加快了烧结速度,节省了能源。

其次,微波烧结可以在较低的温度下实现高致密度和高强度的烧结,可以有效地减少晶粒长大和材料变形的问题,提高材料的综合性能。

此外,微波烧结还可以实现不同类型陶瓷材料的复合烧结,从而获得具有特定性能和结构的复合材料。

陶瓷微波烧结的过程通常包括以下几个步骤:首先,将陶瓷粉末和助烧结剂混合均匀,并压制成所需形状的坯体。

然后,将坯体放入微波炉中,并通过调节微波功率和烧结时间来进行加热烧结。

在加热过程中,微波辐射会使陶瓷粉末中的水分迅速蒸发,并导致局部高温区域的形成。

这些高温区域会引发烧结反应,使陶瓷粉末颗粒之间结合在一起,形成致密的陶瓷成品。

最后,冷却后的烧结体可以进行后续的加工和表面处理,以获得最终的陶瓷制品。

陶瓷微波烧结技术已经在陶瓷材料制备领域得到广泛应用。

目前,它已经被用于制备陶瓷陶瓷、氧化物陶瓷、氮化硅陶瓷、氧化铝陶瓷等不同类型的陶瓷材料。

随着技术的不断发展,陶瓷微波烧结将有望更好地满足不同应用领域对高性能陶瓷制品的需求。

微波烧结陶瓷

微波烧结陶瓷引言:微波烧结陶瓷是一种特殊的陶瓷材料,通过微波辐射加热而形成的高性能陶瓷制品。

它具有许多独特的特点和广泛的应用领域。

本文将介绍微波烧结陶瓷的制备过程、特性以及应用领域。

一、微波烧结陶瓷的制备过程微波烧结陶瓷的制备过程主要包括原料制备、配料、成型、烧结等步骤。

1. 原料制备:微波烧结陶瓷的原料一般是由氧化物粉体组成,如氧化铝、氧化锆、氧化铁等。

这些粉体需要经过粉碎和筛分等工艺步骤,以获得所需的颗粒大小和颗粒分布。

2. 配料:根据所需陶瓷材料的性能要求,将不同种类的氧化物粉体按照一定比例进行混合,加入一定量的有机添加剂和溶剂,制成均匀的浆料。

3. 成型:将混合好的浆料经过成型工艺,如注射成型、压制成型等,得到所需形状的陶瓷坯体。

4. 烧结:将成型好的陶瓷坯体置于微波加热设备中进行烧结。

在微波辐射的作用下,陶瓷坯体中的粒子开始发生热化学反应,实现颗粒之间的烧结。

二、微波烧结陶瓷的特性微波烧结陶瓷具有许多独特的特性,使其在各个领域得到广泛应用。

1. 高强度:微波烧结陶瓷的烧结过程使颗粒之间形成致密的结构,使其具有较高的强度和硬度。

2. 低温烧结:相比传统的烧结工艺,微波烧结陶瓷可以在较低的温度下完成烧结,减少能源消耗和生产成本。

3. 快速烧结:微波烧结陶瓷的烧结速度较快,可以在较短的时间内完成烧结过程,提高生产效率。

4. 均匀性好:微波烧结陶瓷的加热方式使得其烧结均匀,避免了传统烧结过程中的温度不均匀问题。

5. 优异的性能:微波烧结陶瓷具有优异的电绝缘性能、高温稳定性和耐腐蚀性,可在高温、高压和恶劣环境下工作。

三、微波烧结陶瓷的应用领域由于其独特的特性,微波烧结陶瓷在许多领域得到广泛应用。

1. 电子器件:微波烧结陶瓷可以用于制备电子器件的基板、封装材料和电子陶瓷元件等,具有优异的电绝缘性能和高温稳定性。

2. 磁性材料:微波烧结陶瓷在磁性材料的制备中有广泛应用,可以制备高性能的磁性材料,用于电子元器件、磁记录材料等领域。

微波介质陶瓷材料的制备及电磁性能研究

微波介质陶瓷材料的制备及电磁性能研究微波介质陶瓷材料是一种具有良好电磁性能的材料,广泛用于微波器件、通信设备和雷达系统等领域中。

本文将介绍微波介质陶瓷材料的制备方法以及其电磁性能的研究。

微波介质陶瓷材料的制备方法有多种,常见的包括固相反应法、液相法、溶胶-凝胶法等。

其中,固相反应法是最常用的方法之一。

该方法的基本原理是通过将不同元素的氧化物混合,并在高温下进行反应来制备陶瓷材料。

具体步骤如下:首先,将所需的氧化物粉末按照化学计量比例称量好,并进行混合。

然后,将混合后的粉末放入研钵中,并加入适量的有机溶剂,如醋酸或甲醇,以形成糊状物。

接下来,将糊状物转移到震荡器或者超声仪器中进行彻底混合和分散。

通过震荡或超声,可以确保粉末颗粒均匀分散,并减少气泡的产生。

混合完毕后,将混合物进行干燥,通常采用真空干燥或低温烘干的方法。

这样可以除去有机溶剂,并使粉末彻底干燥。

在干燥结束后,将粉末放入高温炉中进行烧结。

烧结温度通常在1200-1600摄氏度之间,时间一般为2-4小时。

烧结的目的是使混合物中的粉末粒子结合成致密的陶瓷材料。

制备好的微波介质陶瓷材料可以通过多种手段来研究其电磁性能。

其中较为常见的研究手段包括研究其介电性能和磁性能。

对于介电性能的研究,可以通过测量其介电常数和介质损耗来评估材料的性能。

介电常数是指材料对电场响应的能力,一般具有实部和虚部两个分量。

实部反映材料的电导率,虚部反映了材料的能量损耗。

可以通过使用LCR测量仪或者微波谐振腔等装置进行测量。

此外,对材料的磁性能进行研究也是很重要的。

磁性能的评估可以从材料的磁化曲线、饱和磁感应强度、剩磁和矫顽力等方面进行。

可以利用霍尔效应仪器或者磁滞回线测量仪进行测量。

除了以上方法,还可以通过扫描电镜观察材料的微观结构来评估其电磁性能。

扫描电镜可以观察到材料表面的形貌和内部微结构,并可通过能谱仪器等设备来分析材料的元素组成。

总结而言,微波介质陶瓷材料的制备方法有多种,其中固相反应法是最常用的方法之一。

微波烧结原理与应用

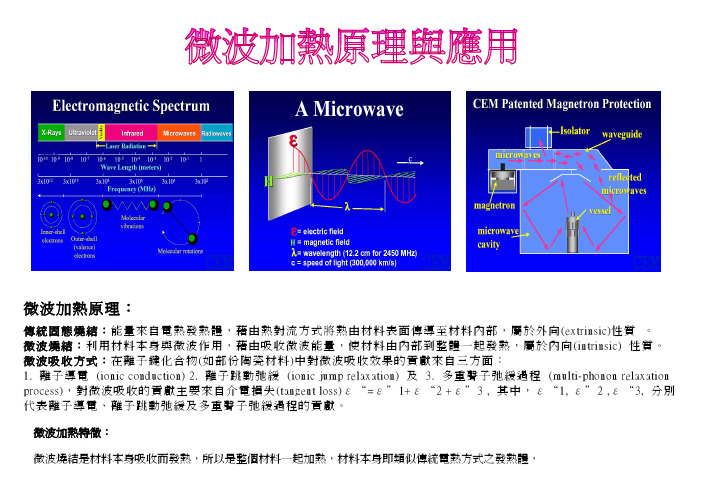

微波加熱原理:傳統固態燒結:能量來自電熱發熱體,藉由熱對流方式將熱由材料表面傳導至材料內部,屬於外向(extrinsic)性質 。

微波燒結:利用材料本身與微波作用,藉由吸收微波能量,使材料由內部到整體一起發熱,屬於內向(intrinsic) 性質。

微波吸收方式:在離子鍵化合物(如部份陶瓷材料)中對微波吸收效果的貢獻來自三方面:1. 離子導電 (ionic conduction)2. 離子跳動弛緩 (ionic jump relaxation) 及3. 多重聲子弛緩過程 (multi-phonon relaxation process),對微波吸收的貢獻主要來自介電損失(tangent loss)ε“=ε"1+ε“2 +ε"3 , 其中,ε“1, ε"2 ,ε“3, 分別代表離子導電、離子跳動弛緩及多重聲子弛緩過程的貢獻。

微波加熱特徵:微波燒結是材料本身吸收而發熱,所以是整個材料一起加熱,材料本身即類似傳統電熱方式之發熱體,在極短時間內即可達到高溫,再加上微波與粒子間之交互作用,降低了粒子間之活化能,加速微密化的速率,使物質在短時間內即完成了燒結,並且比傳統燒結有更均勻的微觀結構 。

材料在微波場下的行為:材料與微波之間的交互作用關係。

對微波太過透明(低損失材料)之材料,微波極容易穿透,而對微波不透明之導體則微波根本無法穿透,造成全部反射如金屬等,皆不適合進行微波燒結。

唯有對微波敏感的吸收體(高損失材料),可讓微波進入物體一段距離而吸收微波轉變成熱之材料,如SrTiO3, ZnO, SiC等才是合適進行微波燒結的。

另一種變通的方式是雖然基材(matrix)為低損失不易吸收微波之材料,但在其中添加了容易吸收微波之添加劑,如Al2O3-SiC等,亦可因選擇性之吸收而達到燒結的效果。

微波燒結製程之效益與應用:(1)縮短製程時間及節省能源,因而大幅降低陶瓷生產成本;(2)因為加熱方式及速率的改變,可改善產品之均質性及提高產品良率;(3)改善陶瓷體之顯微結構及產品性能;(4)由於微波之選擇性加熱,具有合成新材料的潛力。

微波烧结技术的研究及应用

微波烧结技术的研究及应用烧结技术作为现代工业制造的重要一环,在不同领域得到了广泛应用。

传统烧结技术需要高温、高能耗、高成本、高污染等问题一直存在着。

近年来,随着微波技术的发展,微波烧结技术逐渐受到研究者的重视。

本文将围绕微波烧结技术的研究及应用展开讨论。

一、微波烧结技术的基本原理微波烧结技术是利用微波场的电磁能量,使压力、温度等因素产生惊人变化,使物质发生化学反应、相变或者形态转化过程。

其基本原理是将微波能量转化为热能,使样品温度迅速升高,达到烧结温度,从而实现烧结。

在微波场的作用下,样品中的水分子和其他极性分子会旋转或者摆动,产生摩擦热,使样品温度升高。

对于非极性分子,由于其不具有旋转或者摆动的特性,所以对微波烧结的加热效果不明显。

因此,微波烧结技术有着选择性加热的特点。

二、微波烧结技术的研究进展目前,微波烧结技术在陶瓷材料、金属材料、无机非金属材料等领域得到了广泛应用。

其具有高效、环保、低损耗、无污染等特点,在新材料开发、仿生材料制备、能源材料制备等方面具有广阔的应用前景。

1.微波烧结技术在陶瓷材料领域的应用传统的陶瓷烧结技术需要高温环境,而微波烧结技术可以快速、均匀地加热样品,使得样品烧结时间缩短,节能环保,还可以有效控制样品微结构,提高陶瓷的品质和性能。

因此,在陶瓷材料的应用领域,微波烧结技术具有广泛的应用前景。

2.微波烧结技术在金属材料领域的应用相比于传统的金属材料烧结技术,微波烧结技术具有快速、均匀的热场分布,可以有效缩短样品的烧结时间,降低制造成本,提高生产效率。

同时,微波烧结技术可以对样品进行定向加热,从而降低热应力和变形程度,提高金属材料的性能和质量。

3.微波烧结技术在无机非金属材料领域的应用无机非金属材料中,微波烧结技术应用较为广泛,主要是因为微波烧结技术可以优化样品的微结构,提高材料的性能和质量。

例如,烧结氧化锆中,微波烧结技术可以对水份、低分子量物质进行去除,从而提高材料的致密性和强度。

陶瓷的特种烧结方法

陶瓷的特种烧结方法陶瓷烧结是将陶瓷粉末转变为坚硬、致密和均质的陶瓷体的过程。

在传统烧结方法上,高温烧结严重影响了陶瓷晶体的生长和致密化程度,同时易出现微裂纹及材料不均匀等问题。

为了解决这些问题,并提高陶瓷材料的性能及成纤网络形态,一些特种烧结方法被发展出来。

1. 微波烧结法微波烧结利用微波辐射,刺激陶瓷颗粒内部产生电磁波吸收现象,从而使物料内部产生局部加热,加速物料烧结过程,达到陶瓷晶体快速成长和致密化的效果。

同时,微波烧结可以实现快速均一化和高效化,提高了材料的成型和烧结速度,避免了材料的因温度差异引起的变形和启口。

2. 等离子烧结法等离子烧结是在真空或气氛中,通过引入高压等离子体激发陶瓷粉体表面覆盖的气体分子形成碘原子或硝基自由基等等离子体与材料反应,进而形成坚硬、致密和均质的陶瓷体。

这种方法可以避免烧结过程中存在的微孔和烧结反应不充分情况,具有优异的形成特性和微观结构调控能力。

3. 热等静压法热等静压法是将原始陶瓷粉末制成绿坯,用模具加压热压成形,然后加热进一步烧结而成的一种方法。

绿坯制备通过脱模后即可以直接进行热加压,克服了冷压而在烧结阶段固体化程度较低的缺点,可提高陶瓷材料的致密度和性能,同时可以实现复杂形状烧结。

快速烧结法在短时间内,快速加热陶瓷样品到一定温度,并控制在一定时间后,快速冷却而达到致密化和晶体生长的效果。

这种方法可以提高烧结的速度,降低了烧结过程中的氧化作用和烧结后的裂纹等问题,可以克服传统烧结方法中的很多缺陷,同时可以实现高温烧结。

总之,特种烧结方法的发展极大地提高了陶瓷材料的性能和应用,创新技术不断涌现,如等离子烧结、微波烧结、热等静压法和快速烧结法等,在实际应用中具有广泛的前景和市场需求。

微波烧结陶瓷原理

微波烧结陶瓷原理宝子们!今天咱们来唠唠微波烧结陶瓷这个超有趣的事儿。

咱先得知道陶瓷是啥,陶瓷啊,就是那些个土土的材料经过各种加工变得超级硬、超级漂亮的东西。

那微波烧结陶瓷呢,就像是给陶瓷来一场超级酷炫的变身之旅。

微波这玩意儿啊,就像一个个小小的魔法精灵,到处乱窜。

当我们把陶瓷放进微波环境里的时候,这些魔法精灵就开始和陶瓷材料互动起来啦。

陶瓷材料里面呢,有好多不同的粒子啊,分子啊啥的。

微波这个小机灵鬼,它的能量就被陶瓷里的一些带电粒子或者偶极子给捕捉到了。

你想啊,就像一群小蚂蚁发现了一块大糖果一样,那些陶瓷里的小粒子发现了微波带来的能量,可兴奋了呢。

这些粒子吸收了微波的能量之后,就开始变得躁动不安啦。

它们开始在自己的小位置上晃悠得更厉害,就像小朋友吃了太多糖开始在屋子里跑来跑去一样。

然后呢,这种躁动就带来了热量。

可不是那种慢慢悠悠的热量哦,是一下子就热起来的那种。

因为微波能让陶瓷里的粒子们同时都活跃起来,就像大家一起开派对,一下子就把气氛搞热乎了。

这种热量可不得了,它让陶瓷材料开始烧结起来。

烧结是啥呢?就像是把陶瓷材料里的小颗粒们紧紧地黏在一起。

本来那些小颗粒们就像一盘散沙,各玩各的,现在呢,在微波带来的热量作用下,它们就开始手拉手,紧紧抱成一团啦。

而且啊,因为微波加热是从陶瓷内部开始的,不像传统加热是从外面慢慢往里热,这就像是从内而外给陶瓷做了个全面的改造呢。

在这个过程中啊,陶瓷的结构也发生了很大的变化。

那些原本松散的结构变得越来越致密。

就像把一个松松垮垮的棉花糖捏成了一个紧实的小团子一样。

而且啊,微波烧结还有个好处呢,它能够让陶瓷的性能变得更好。

比如说啊,陶瓷可能会变得更坚硬,更耐磨。

这就好比一个人本来身体有点弱,经过一场特殊的训练之后,变得强壮又健康啦。

不过呢,微波烧结陶瓷也不是那么简单的事儿。

它就像一场精心编排的舞蹈,每个环节都得恰到好处。

微波的功率啊,烧结的时间啊,这些都得控制好。

要是微波功率太大了,就像你给小朋友喂饭喂得太快太多了,陶瓷可能会受不了,就出现一些缺陷啦。

ltcc材料

ltcc材料LTCC材料。

LTCC(Low Temperature Co-fired Ceramic)材料是一种常用的陶瓷材料,具有低温烧结、低介电损耗、优良的尺寸稳定性和优异的高频性能等特点,因此在微波、射频和无线通信领域得到广泛应用。

本文将介绍LTCC材料的基本特性、制备工艺和应用领域。

一、LTCC材料的基本特性。

1. 低温烧结特性,LTCC材料具有低烧结温度,通常在800℃以下即可完成烧结,这使得它可以与金属、热敏电阻器等低熔点材料一起烧结,为多层结构的制备提供了便利。

2. 低介电损耗,LTCC材料的介电损耗角正切值很小,一般在10^-3以下,这使得它在高频应用中具有明显的优势。

3. 尺寸稳定性,LTCC材料的线膨胀系数较小,烧结后的尺寸稳定性好,能够满足微波射频器件对尺寸精度的要求。

4. 高频性能,LTCC材料在高频下具有优异的性能,能够满足微波通信、天线、滤波器等器件的要求。

二、LTCC材料的制备工艺。

1. 材料配方,LTCC材料的主要成分包括氧化铝、氧化硅、氧化镁等,根据具体的工艺要求,可以添加玻璃粉、金属氧化物等辅助材料。

2. 成型工艺,将混合均匀的LTCC粉末与有机添加剂和溶剂混合,通过注塑、压片等工艺形成所需的坯体。

3. 烧结工艺,将成型后的坯体在氮气氛围下进行烧结,通常分为多次烧结,每次烧结温度和时间都需严格控制。

4. 金属化工艺,在LTCC基片表面通过印刷、蒸镀等工艺形成电极、导线等金属化结构。

5. 多层堆叠,将金属化的LTCC基片按设计要求进行层叠,形成多层结构。

6. 焊接封装,对多层结构进行焊接、封装,形成最终的LTCC器件。

三、LTCC材料的应用领域。

1. 微波通信,LTCC材料在微波通信领域中被广泛应用,如功分器、耦合器、滤波器等器件。

2. 射频模块,LTCC材料在射频模块中具有重要地位,如天线、功率放大器、射频开关等器件。

3. 无线通信,LTCC材料在无线通信设备中也发挥着重要作用,如WiFi模块、蓝牙模块等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第24卷 第5期2002年5月武 汉 理 工 大 学 学 报JOURNAL OF W UHAN UN I VERSI T Y OF TECHNOLOG Y V o l .24 N o.5 M ay .2002文章编号:167124431(2002)0520043204陶瓷材料的微波烧结特性及应用3王 念 周 健(武汉理工大学) 摘 要: 介绍了微波烧结陶瓷材料的应用历史、基本原理,分析了陶瓷材料的微波烧结特性和微波烧结在氧化物陶瓷、非氧化物陶瓷及透明陶瓷方面的应用,指出了应用中存在的一些亟待解决的问题,展望了微波烧结陶瓷材料的应用前景。

关键词: 微波加热; 微波烧结; 陶瓷材料中图分类号: TQ 17012文献标识码: A收稿日期:2001212208.作者简介:王 念(19772),男,硕士生;武汉,武汉理工大学材料复合新技术国家重点实验室(430070).3武汉市晨光计划(20005004034)1微波是一种电磁波,它遵循光的有关定律,可以被物质传递、吸收或反射,同时还能透过各种气体,很方便地实现在各种气氛保护下的微波加热及有气相参与的合成反应[1]。

材料在微波场中可简要地分为下列三种类型[2]:(1)微波透明型材料:主要是低损耗绝缘体,如大多数高分子材料及部分非金属材料,可使微波部分反射及部分穿透,很少吸收微波。

这类材料可以长期处于微波场中而不发热,可用作加热腔体内的透波材料。

(2)全反射微波材料:主要是导电性能良好的金属材料,这些材料对微波的反射系数接近于1,仅极少数入射的微波能量能透入,可用作微波加热设备中的波导、微波腔体、搅拌器等。

(3)微波吸收型材料:主要是一些介于金属与绝缘体之间的电介质材料,包括纺织纤维材料、纸张、木材、陶瓷、水、石蜡等。

微波加热技术早在20世纪40年代末期就已产生,50年代美国的V on H i ppel 在材料介质特性方面的开创性研究为微波加热的应用奠定了基础[3]。

微波烧结就是利用微波加热原理来对材料进行的烧结。

作为一种新型的陶瓷加工技术,微波烧结的应用时间并不长。

加拿大的W .R .T inga 等人在60年代末期最早尝试了用微波加热及烧结陶瓷材料,并获得了初步成功[2]。

进入80年代以后,人们对微波烧结技术进行了广泛而深入的研究,并成功的制备出了A l 2O 3、B 4C 、Y 2O 32Zr O 2、Si O 2、T i O 2、ZnO 等陶瓷材料[3]。

1 微波烧结陶瓷材料的基本原理1.1 微波烧结的微观机理陶瓷材料在微波电磁场的作用下,会产生如电子极化、原子极化、偶极子转向极化和界面极化等介质极化[4],参加极化的微观粒子种类不同,建立或消除极化的时间周期也不一样。

由于微波电磁场的频率很高,使材料内部的介质极化过程无法跟随外电场的变化,极化强度矢量P 会滞后于电场强度矢量E 一个角度,导致与电场同相的电流产生,这就构成了材料内部的耗散。

在微波波段,主要是偶极子转向极化和界面极化产生的吸收电流构成材料的功率耗散。

微波烧结的成功与否,关键取决于材料自身的特性,如介电性能、磁性能以及导电性能等。

当微波穿透和传播到介电材料中时,内部电磁场使电子、离子等产生运动,而弹性惯性和摩擦力使这些运动受到阻碍,从而引起了损耗,这就产生了体加热[5]。

从满足微波烧结的角度出发,陶瓷材料应具有的最重要特性是损耗正切tg ∆[6],它表征了材料将所吸收的微波能转化为热能的能力;同时为达到材料与微波的最佳耦合状态,一个适中的相对介电常数Ε 和较高的介电损耗因子Ε 是必须的,因为Ε 表征了微波通过材料的能力,而Ε 则表44 武 汉 理 工 大 学 学 报 2002年5月征了材料吸收及储存微波的能力。

一些具有低损耗正切的材料允许微波透过,基本上不吸收,也就是说这些材料对微波是透明的;而另一些具有极高损耗正切的材料,如金属块体材料,能反射微波,也就是说对微波是不透明的。

当电介质材料在微波场中加热时,对于每单位体积的功率耗散P,则可用P=ΞΕ0Ε E2来表示[7],其中Ξ为微波角频率,E为电介质材料内部电场。

可见能量耗散的速率和材料的加热能力决定了升温速率。

1.2 陶瓷材料的微波烧结设备及工艺参数典型的微波烧结设备主要由微波发生器、波导管和加热腔体等组成,如图1所示[4]。

微波源产生的微波能量由传输系统导入加热腔中,对放置在腔体中的试样进行加热和烧结。

由于传输系统并不总是与加热腔完全匹配,因此会有一部分微波能被反射回来,而环行器的作用就是将反射回来的微波导向水负载,以保护微波源。

微波烧结的工艺参数主要有微波源功率、微波频率、烧结时间和烧结速度[3]。

微波源功率的大小影响着烧结腔中电场的强度,从而也影响着试样的升温速度。

微波频率影响着微波烧结过程中试样吸收微波能的功率密度。

频率越高则试样在单位时间、单位体积内吸收的微波能量就越多。

烧结时间和加热速度对烧结体的组织性能有很大的影响。

高温快烧和低温慢烧均会造成组织晶粒尺寸不均匀、孔隙尺寸过大等现象,这些都是材料性能恶化的主要原因。

2 陶瓷材料的微波烧结特点2.1 整体加热微波加热是将材料自身吸收的微波能转化为材料内部分子的动能和势能,热量从材料内部产生,而不是来自于其它发热体[6],这种内部的体加热所产生的热力学梯度和热传导方式和传统加热不同。

在这种体加热过程中,电磁能以波的形式渗透到介质内部引起介质损耗而发热,这样材料就被整体同时均匀加热,而材料内部温度梯度很小或者没有,因此材料内部热应力可以减小到最低程度,即使在很高的升温速率(500~600℃ m in)情况下,一般也不会造成材料的开裂。

2.2 降低烧结温度在微波电磁能的作用下,材料内部分子或离子动能增加,降低了烧结活化能,从而加速了陶瓷材料的致密化速度,缩短了烧结时间,同时由于扩散系数的提高,使得材料晶界扩散加强,提高了陶瓷材料的致密度,从而实现了材料的低温快速烧结。

因此,采用微波烧结,烧结温度可以低于常规烧结且材料性能会更优,并能实现一些常规烧结方法难以做到的新型陶瓷烧结工艺,有可能部分取代目前使用的极为复杂和昂贵的热压法和热等静压法,为高技术新陶瓷的大规模工业化生产开辟新的途径。

例如,在1100℃微波烧结A l2O3陶瓷1h,材料密度可达96%以上,而常规烧结仅为60%[8]。

2.3 改善材料性能材料的自身吸热[8],提高了加热效率,易获得2000℃以上的高温,不仅缩短了烧结时间,而且可以改善烧结体的显微结构,提高材料性能[8]。

例如,陶瓷材料的韧性是一个重要指标,提高陶瓷材料韧性的有效途径之一无疑就是降低晶粒尺寸,即形成细晶粒或超细晶粒结构,由于微波烧结速度快、时间短、温度低,因而这无疑是形成细晶或超细晶陶瓷的有效手段[9]。

2.4 选择性加热对于多相混合材料,由于不同材料的损耗不同,因而材料中不同成分对微波的吸收耦合程度不同,热效应不同,产生的耗散功率也不同,可以利用这点来实现微波能的聚焦或试样的局部加热从而实现对复合材料的选择性烧结,以获得微观结构新颖和性能优良的材料,并可以满足某些陶瓷特殊工艺的要求,如陶瓷密封和焊接等等。

2.5 瞬时性和无污染微波加热过程中无须经过热传导,因而没有热惯性,即具有瞬时性,这就意味着热源可以瞬时被切断和及时发热,体现了节能和易于控制的特点。

同时,微波热源纯净,不会污染所烧结的材料,能够方便地实现在真空和各种气氛及压力下的烧结。

3 微波烧结在陶瓷材料中的应用3.1 氧化物陶瓷至今,国内外研究者几乎对所有的氧化物陶瓷材料进行了微波烧结研究[10]。

瑞典微波技术研究所用微波能把超纯硅石加热到2000℃以上来制造光纤,与传统热源相比,不仅降低能耗,而且减低了石英表面的升华率。

美国、加拿大等国用微波烧结来批量制造火花塞瓷、Zr O 2、Si 3N 4、Si C 、B aT i O 3、SrT i O 3、PZT 、T i O 2、A l 2O 32T i C 和A l 2O 32Si C 晶须、铁氧体、超导材料、氢化锂等陶瓷材料[10]。

对于大多数的氧化物陶瓷材料来说,如Si O 2,它们在室温时对微波是透明的,几乎不吸收微波,只有达到某一临界温度之后,它们的损耗正切值才变得很大。

对于这些材料的微波烧结,常加入一些微波吸收材料,如Si C 作为助烧剂,使它们在常温时也有很强的微波耦合能力,以达到快速烧结的目的[3]。

Janney 和K i m rey [11]研究了添加M gO 的A l 2O 3陶瓷的微波烧结及其晶粒长大的机理。

试验观察到纯的A l 2O 3微波烧结密度随温度提高的速度,比常规烧结随温度提高的快,比较两组初始密度同为55%的试样,升温速率为50℃ m in ,压力102~103Pa ,950℃微波烧成1h 样品的密度与1200℃常规烧结2h 样品的密度相同,1200℃下保温1h 微波烧结密度可达98.2%,同样条件下常规烧结密度只能达到71.4%,他们计算出微波烧结的活化能为常规烧结的1 3,两者烧结速度的不同可能是由于两种烧结方法的离子扩散速率不同,微波中的离子扩散速率高。

3.2 非氧化物陶瓷B 4C 、Si C 、Si 3N 4和T i B 2等是用微波成功烧结的为数不多的非氧化物陶瓷材料。

Ho lcom be 发现[7],在用微波烧结非氧化物陶瓷材料的过程中,可加入各种烧结助剂,如C 、M o 、T i B 2、C r B 2和M oSi 2等。

例如,在烧结B 4C 时加入2.5%的C ,在2150℃烧结30m in ,能够比传统烧结提高致密度达17%。

绝大多数氮化物陶瓷,如纯Si 3N 4,损耗低,很难用微波加热,一般要加入A l 2O 3和Y 2O 3作为烧结助剂。

T iegs [7]等人经研究证实,添加这些氧化物能够促进微波烧结的进行。

Si 3N 4的加热被认为是微波耦合于晶界液相而产生的,晶界上发生的所有过程都被加速了。

而用微波在氮气气氛中烧结Si C ,升温速度为250~300℃ m in ,烧结温度为2050℃,保温时间为5m in 的条件下,可得到致密度为88%的Si C 陶瓷材料;同样,在氮气气氛中用微波烧结A l N ,在升温速度为200~250℃ m in ,烧结温度为1900℃,保温10m in 的条件下,可得到致密度为89%的A l N 陶瓷材料[10]。

3.3 透明陶瓷Cab le [12]在19世纪60年代首先制备出了透明氧化铝陶瓷。

但是用传统方法烧结出来的多晶陶瓷由于存在着晶界、第二相和气孔等结构而极大地影响了其光学性能。

而在微波烧结中,样品自身吸收微波能并将之转化为自身内部的热能,从而实现了快速烧结。

并且,在微波电磁能的作用下,材料内部分子或离子的动能增加,使烧结活化能降低,扩散系数提高,这样就使得低温快速烧结得以实现,从而获得了致密度高、晶粒结构均匀的多晶材料,使得由于气孔和晶界造成的对光线的散射得以大幅度降低,这就提高了多晶陶瓷的透光性,因此采用微波烧结的方法比常规烧结更容易制备出透明陶瓷[13]。