车工技术一体化教程模拟试卷三及答案

数控车工三级模拟考试试题2

数控车工三级模拟考试试题2一.单选题1.三爪自定心卡盘夹住一端,另一端搭中心架钻中心孔时,如果夹住部分较短,属于()。

A.完全定位B.部分定位(正确答案)C.重复定位D.欠定位2. 对切削抗力影响最大的是()。

A.切削深度(正确答案)B.工件材料C.刀具角度D.切削速度3.车削中心至少具备()轴的功能。

A.C(正确答案)B.C 和 YC.BD.C、Y 和 B4.数控车床能进行螺纹加工,其主轴上一定安装了()。

A.测速发电机B.编码器(正确答案)C.温度控制器D.光电管5.工件定位时,作为定位基准的点和线,往往是由某些具体表面体现的,这个表面称为()。

A.定位基准面(正确答案)B.测量基准面C.设计基准面D.安装基准面6.车削锥度和圆弧时,如果刀具半径补偿存储器中 R 输入正确值而刀尖方位号 T 未输入正确值,则影响()精度。

A.尺寸(正确答案)B.位置C.表面D.尺寸,位置,表面都不对7.精加工时应首先考虑()。

A.零件的加工精度和表面质量(正确答案)B.刀具的耐用度C.生产效率D.机床的功率8.工件以圆孔定位时,常用以下几种定位元件,其中()定位方式的定心精度较高,但轴向定位误差较大,因此不能作为轴向定位加工有轴向尺寸精度工件。

A.圆柱销B.圆柱心轴C.圆锥销D.圆锥心轴(正确答案)9. 程序段 G90 X48 W-10 F80;应用的是()编程方法。

A.绝对坐标B.增量坐标C.混合坐标(正确答案)D.极坐标10.车削加工时,减小()可以减小工件的表面粗糙度。

A.主偏角B.副偏角(正确答案)C.刀尖角D.刃倾角11.影响刀具积屑瘤最主要的因素是()。

A.刀具角度B.切削深度C.进给量D.切削速度(正确答案)12.车削黄铜工件宜使用()。

A.水溶性切削剂B.矿物油C.硫化矿油D.干式切削(正确答案)13. 工件装夹后,在同一位置上进行钻孔、扩孔、铰孔等多次加工,通常选用()。

A.固定B.快换(正确答案)C.可换D.慢换14.国际标准化组织规定,将切削加工用硬质合金分为 P、M 和 K 三大类,其中 P 类相当于我国的()类硬质合金。

数控车工三级模拟考试试题1

数控车工三级模拟考试试题1一、单选题:1. 精加工时应首先考虑()。

A.零件的加工精度和表面质量(正确答案)B.刀具的耐用度C.生产效率D.机床的功率2. 车削加工时,减小()可以减小工件的表面粗糙度。

A.主偏角B.副偏角(正确答案)C.刀尖角D.刃倾角3. 影响刀具积屑瘤最主要的因素是()。

A.刀具角度B.切削深度C.进给量D.切削速度(正确答案)4. 车削黄铜工件宜使用()。

A.水溶性切削剂B.矿物油C.硫化矿油D.干式切削(正确答案)5. 轴类零件的调质处理热处理工序应安排在()。

A.粗加工前B.粗加工后,精加工前(正确答案)C.精加工后D.渗碳后6. 国际标准化组织规定,将切削加工用硬质合金分为 P、M 和 K 三大类,其中 P 类相当于我国的()类硬质合金。

A.YGB.YT(正确答案)C.YWD.YZ7. 防止积屑瘤崩碎的措施是()。

A.采用高速切削B.采用低速切削C.保持均匀的切削速度D.选用合适的切削液(正确答案)8. 机械零件的真实大小是以图样上的()为依据。

A.比例B.公差范围C.标注尺寸(正确答案)D.图样尺寸大小9. 管螺纹的代号是()。

A.B B.TrC.G(正确答案)D.ZGA.BB.TrC.GD.ZG10. 下列符号中表示强制国家标准的是()。

A.GB/TB.GB/ZC.GB(正确答案)D.JB11. 角度尺寸在标注时,文字一律()书写。

A.水平(正确答案)B.垂直C.倾斜D.以上都可以12. 下列投影法中不属于平行投影法的是()。

A.中心投影法(正确答案)B.正投影法C.斜投影法D.以上都不是13. 扩孔一般用于孔的()。

A.半精加工(正确答案)C.精加工D.超精加工14. 刀具磨损过程分为()阶段。

A.2B.3(正确答案)C.4D.515. POSition可翻译为()。

A.位置B.坐标(正确答案)C.程序D.原点16. 螺旋机构中,机架固定而螺母向机架作相对运动的是()。

车工技能考试试题(带答案)xo

车工考试试题(含答案)一、单项选择题1.主轴零件图中径向尺寸均以( D )作为标注尺寸的基准。

A、细实线B、轮廓线C、粗实线D、轴心线2.测量偏心距时的量具有百分表、活动表架、检验( C )、V 形架、顶尖等。

A、环规B、量规C、平板D、样板3.用正弦规检验锥度的方法:应先从有关表中查出( B)圆锥的圆锥角α,算出圆锥半角α/2。

A、标准B、莫氏C、公制D、洛氏4.强力车削时自动进给停止的原因之一是CA6140 型车床溜板箱内D( )机构的弹簧压力过松。

A、夹紧B、互锁C、齿轮D、过载保护5.三爪自定心卡盘装夹较短轴时,限制工件的( A )自由度。

A、四个B、三个C、五个D、两个6.用花盘车非整圆孔工件时,先把花盘盘面精车一刀,把 V 形架轻轻固定在( D )上,把工件圆弧面靠在 V 形架上用压板轻压。

A、刀架B、角铁C、主轴D、花盘7.一个物体在( A )可能具有的运动称为自由度。

A、空间B、平面C、机床上D、直线上8.车削中要经常检查支撑爪的松紧程度,并进行必要的( B )。

A、加工B、调整C、测量D、更换9.蜗杆的法向齿厚应单独画出局部移出剖视,并标注尺寸及( C )度。

10.一般合金钢淬火冷却介质为( B )。

碳钢用水A、盐水B、油C、水D、空气11.为使用方便和减少积累误差,选用量块时应尽量选用( C )的块数。

A、很多B、较多C、较少D、5 块以上12.梯形螺纹牙顶宽的计算公式:f=f′=( A )P 。

A、0.366B、0.866C、0.536D、0.41413.车床必须具有两种运动 :( C )运动和进结运动。

A、向上B、剧烈C、主D、辅助14.形状( D )的零件可以利用在盘和角铁等附件在车床上加工。

A、规则B、特殊C、完整D、不规则15.蜗杆的齿形角是在通过蜗杆的剖面内,轴线的( A )面与齿侧之间的夹角。

A、垂直B、水平C、平行D、相交16.数控车床以主轴轴线方向为( A )轴方向,刀具远离工件的方向为Z轴的正方向。

车工技能考试试题(带答案)ahm

车工考试试题(含答案)一、单项选择题1.刀具从何处切人工件,经过何处,又从何处退刀等加工路径必须在程序编制( A)确定好。

A、前B、当中C、之后D、输入时2.参考点与机床原点的相对位置由Z向X向的( D )挡块来确定。

A、测量B、电动C、液压D、机械3.多线蜗杆的各螺旋线沿轴向是( B )分布的,从端面上看,在圆周上是等角度分布的。

A、等角B、等距C、不等距D、轴向4.锯齿型螺纹常用于起重机和( B )机械设备上,这种螺纹要求能承受较大的单向压力。

A、挖掘B、压力C、铸造D、液压5.数控车床的结构由机械部分、数控装置、( D )驱动系统、辅助装置组成。

A、电机B、进给C、主轴D、伺服6.参考点与机床原点的相对位置由Z向与X向的( C )挡块来确定。

A、固定B、液压C、机械D、铸铁7.一个物体在空间可能具有的运动称为( D )。

A、空间运动B、圆柱度C、平面度D、自由度8.梯形外螺纹的( C )用字母“D2”表示。

A、内孔B、小径C、中径D、公称直径9.测量偏心工件量具有:游标卡尺、( D )尺、内径百分表等。

A、米B、角C、木D、千分10.梯形螺纹牙形半角误差一般在( B )。

A、±40′B、±20′C、0.5°D、±5′11.车削中要经常检查支撑爪的( A )程度,并进行必要的调整。

A、松紧B、夹紧C、支撑D、定位12.CA6140车床开合螺母机构由半螺母、( B)、槽盘、楔铁、手柄、轴、螺钉和螺母组A、圆锥销B、圆柱销C、开口销D、丝杆13.测量连接盘的量具有:游标卡尺、钢直尺、千分尺、塞尺、( C )尺、内径百分表等。

A、深度B、高度C、万能角度D、直角14.在数控机床上安装工件的原则与普通机床相同,也要合理地选择( C )和夹紧方案。

A、夹紧装置B、定位元件C、定位基准D、夹紧方向15.高速钢的工作温度可达( B )℃。

A、300B、400C、500D、60016.数控机床的条件信息指示灯EMERGENCY STOP亮时,说明( A )。

车工技能考试试题(带答案)pm

车工考试试题(含答案)一、单项选择题1.坐标系内某一位置的坐标尺寸上以相对于( C)一位置坐标尺寸的增量进行标注或计量的,这种坐标值称为增量坐标。

A、第B、后C、前D、左2.跟刀架由( D )调整螺钉、支撑爪、螺钉、螺母等组成。

A、套筒B、弹簧C、顶尖D、架体3.在满足加工主要求的前提下,采用( A )可简化定未装置。

A、部分定位B、欠定位C、重复定位D、过定位4.工件的六个自由度( B )被限制,使它在夹具中只有唯一正确的位置,称为完全定位。

A、部分B、全部C、没有D、一半5.车削飞轮时,将工件支顶在( B )上,找正夹牢并粗车一个端面为基准面。

A、卡盘B、工作台C、夹具D、主轴6.用正弦规检验锥度的量具有检验平板、( A )规、量块、百分表、活动表架等。

A、正弦B、塞C、环D、圆7.加工细长轴要使用中心架和跟刀架,以增加工件的( D )刚性。

A、工作B、加工C、回转D、安装8.蜗杆半精加工、精加工一般采用( B )装夹,利用分度卡盘分线。

A、一夹一顶B、两顶尖C、专用夹具D、四爪卡盘9.梯形外螺纹的大径用字母“( D )”表示。

A、QB、DC、XD、D10.CA6140车床开合螺母机构由半螺母、( B)、槽盘、楔铁、手柄、轴、螺钉和螺母组成。

A、圆锥销B、圆柱销C、开口销D、丝杆11.坐标系内几何点位置的坐标值均从坐标原点标注或( C ),这种坐标值称为绝对坐标。

A、填写B、编程C、计量D、作图12.轴承座可以在角铁上安装加工,角铁装上后,首先要检验角铁平面对( B)的平行度,检验合格后,即可装夹工件。

A、工件B、主轴轴线C、机床D、夹具13.主轴上的滑移齿轮 Z= 50 向右移,使( B )式离合器M2接合时,使主轴获得中、低转速。

A、摩擦B、齿轮C、超越D、叶片14.曲轴颈、主轴颈的长度以各自的( A )为主要基准,右端面为辅助基准。

A、左端面B、右端面C、中心孔D、轴心线15.CA6140 型车床尾座主视图将尾座套筒轴线( B )。

车工技能考试试题(带答案)fc

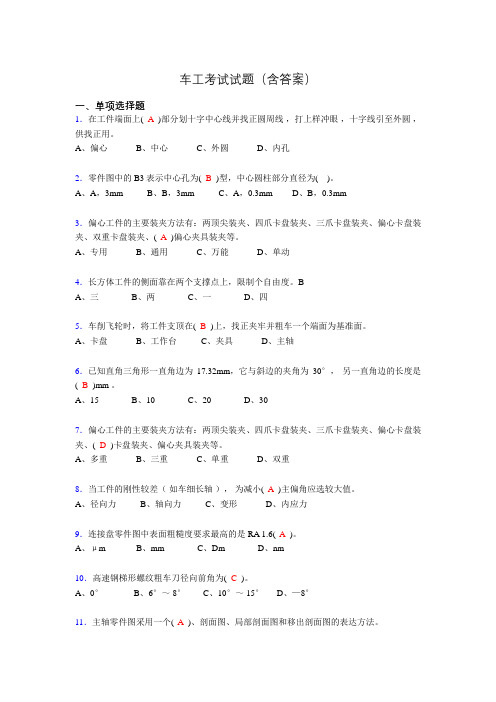

车工考试试题(含答案)一、单项选择题1.在工件端面上( A )部分划十字中心线并找正圆周线,打上样冲眼,十字线引至外圆,供找正用。

A、偏心B、中心C、外圆D、内孔2.零件图中的B3表示中心孔为( B )型,中心圆柱部分直径为( )。

A、A,3mmB、B,3mmC、A,0.3mmD、B,0.3mm3.偏心工件的主要装夹方法有:两顶尖装夹、四爪卡盘装夹、三爪卡盘装夹、偏心卡盘装夹、双重卡盘装夹、( A )偏心夹具装夹等。

A、专用B、通用C、万能D、单动4.长方体工件的侧面靠在两个支撑点上,限制个自由度。

BA、三B、两C、一D、四5.车削飞轮时,将工件支顶在( B )上,找正夹牢并粗车一个端面为基准面。

A、卡盘B、工作台C、夹具D、主轴6.已知直角三角形一直角边为17.32mm,它与斜边的夹角为30°,另一直角边的长度是( B )mm 。

A、15B、10C、20D、307.偏心工件的主要装夹方法有:两顶尖装夹、四爪卡盘装夹、三爪卡盘装夹、偏心卡盘装夹、( D )卡盘装夹、偏心夹具装夹等。

A、多重B、三重C、单重D、双重8.当工件的刚性较差(如车细长轴),为减小( A )主偏角应选较大值。

A、径向力B、轴向力C、变形D、内应力9.连接盘零件图中表面粗糙度要求最高的是 RA 1.6( A )。

A、μmB、mmC、DmD、nm10.高速钢梯形螺纹粗车刀径向前角为( C )。

A、0°B、6°~ 8°C、10°~ 15°D、—8°11.主轴零件图采用一个( A )、剖面图、局部剖面图和移出剖面图的表达方法。

A、主视图B、俯视图C、左视图D、仰视图12.锯齿型螺纹常用于起重机和压力机械设备上,这种螺纹要求能承受较大的( D )压力。

A、冲击B、双向C、多向D、单向13.两拐曲轴工工艺规程中的工艺路线短、工序少则属于( A )。

A、工序集中B、工序分散C、工序安排不合理D、工序重合14.中滑板丝杠与( )部分由前螺母、螺钉、中滑板、后螺母、( B )和楔块组成。

国家职业资格考试-高级车工模拟题3及答案

3国家职业资格考试高级车工模拟题一、选择题(第1题~第80题。

选择一个正确的答案,将相应的字母填入题内的括号中。

每题1分,满分80分)本资料由新视听职教网提供外啮合齿轮泵的缺点是()。

A. 工作不可靠B. 结构复杂C. 自吸能力弱D. 产生径向不平衡力2.选择液压油的重要指标是()。

A. 纯度B. 粘度C. 压缩性D. 质量3.液压泵按()的高低可分为低压泵、中压泵和高压泵。

A. 工作压力B. 额定压力C. 流量D. 额定流量4.调速阀是由节流阀和()串联而成的组合阀。

A. 溢流阀B. 减压阀C. 单向阀D. 顺序阀5.在控制和信号电路中,耗能元件必须接在电路的()。

A. 左边B. 右边C. 靠近电源干线的一边D. 靠近接地线的一边6.根据零件的结构形状和技术要求,正确选择零件加工时的()基准,对零件的装夹方法和确定各工序的安排次序都有决定性影响。

A. 测量B. 定位C. 装配D. 设计7.下列动作中,属于力矩作用的是()。

A. 用板手拧紧螺母B. 用丝锥攻螺丝C. 夯打地基D. 用手指旋转水龙头8. 不属于链传动类型的有()。

A. 传动链B. 运动链C. 起重链D. 牵引链9.三角带传动中,新旧带一起使用会()。

A. 发热过大B. 缩短新带寿命C. 增大承载能力D. 使传动比恒定10.奥氏体不锈钢在温度高达()时仍不降低其力学性能,切削加工困难。

A.30℃B.700℃C.800℃D.1000℃11.具有急回特性的四杆机构是()。

A. 曲柄摇杆机构B. 双摇杆机构C. 平行双曲柄机构D. 曲柄滑块机构(对心)12.既支承转动零件又传递动力的轴称为()。

A. 心轴B. 阶梯轴C. 传动轴D. 转轴13.夹具设计中一般只涉及到()。

A. 辅助基准B. 工序基准和定位基准C. 测量基准D. 装配基准14.定位时用来确定工件在()中位置的表面、点或线称为定位基准。

A. 机床B. 夹具C. 运输机械D. 机床工作台15.下面哪一个对装配基准的解释是正确的()。

车工技能考试试题(带答案)v

车工考试试题(含答案)一、单项选择题1.偏心轴零件图样上符号◎是( B )公差叫( )。

A、同轴度,位置B、位置,同轴度C、形状,圆度D、尺寸,同轴度2.加工Tr36×6 的梯形螺纹时,它的牙高为( A )mm 。

A、3.5B、3C、4D、3.253.前支撑处还装有一个( C )双列角接触的球轴承,用于承受左右两个方向的轴向力。

A、45° B、30° C、60° D、90°4.已知直角三角形一直角边为( C )mm 它与斜边的夹角为23°30′17″,另一直角边的长度是28.95mm 。

A、60.256B、56.986C、66.556D、58.5415.蜗杆的法向齿厚应单独画出局部移出剖视,并标注尺寸及( C )度。

6.RA数值越大,零件表面就越( A ),反之表面就越( )。

A、粗糙,光滑平整B、光滑平整,粗糙C、平滑,光整D、圆滑,粗糙7.形状不规则的零件可以利用在花盘和( D )等附件在车床上加工。

A、中心架B、弯板C、卡盘D、角铁8.细长轴工件图样上的( D )画法用移出剖视表示。

A、外圆B、螺纹C、锥度D、键槽9.量块是精密量具,使用时要注意防腐蚀,防( A ),切不可撞击。

A、划伤B、烧伤C、撞D、潮湿10.C630型车床主轴部件前端采用( A )轴承。

A、双列圆柱滚子B、双列向心滚子C、单列向心滚子D、圆锥滚子11.加工细长轴一般采用( A )的装夹方法。

A、一夹一顶B、两顶尖C、鸡心夹D、专用夹具12.属于防锈铝合金的牌号是( A )。

A、5A02(LF21)B、2A11(L Y11)C、7A04(LC4)D、2A70(LD7)13.用( D )的压力把两个量块的测量面相推合,就可牢固地粘合成一体。

A、一般B、较大C、很大D、较小14.立式车床在结构布局上的另一个特点是:不仅在( C )上装有侧刀架,而且在横梁上还装有立刀架。

[全考点]车工模拟考试含答案2021

车工(技师)模拟考试1、【判断题】()局部放大图可以根据需要画成视图、剖视图、断面图,它与被放大的表达方式无关。

(V )2、【判断题】液压系统的输出功率就是液压缸等执行元件的工作功率。

(V )3、【判断题】职业道德兼有强烈的纪律性。

(V )4、[判断题]()曲轴安装偏心夹板后不须进行找正。

(x )5、【判断题】平行孔工件可在花盘角铁上安装定位圆柱来装夹车削另一个孔,保证两孔平行度及对端面的垂直度。

(X )6、【判断题】()用三针法可测小径尺寸。

(x )7、【判断题】()可转位刀片形状共有11种,最常用的为正三边形刀片和正方形刀片。

(V )&【判断题】程序编制中首件试切的作用是检验零件图设计的正确性。

(x )9、【判断题】()「eferencepoint应译为参考点。

(V )10、【判断题】单针与三针测量梯形外螺纹相1:跟,三针测量精度高。

(V )11.【判断题】床身导轨的水平平面的直线度,可以用水平仪进行测量。

(x )12、【判断题】()在刀具磨耗补偿界面下可以在原来的基础上用"输入+"进行累加。

(V )13、【判断题】()刀具耐用度随看切削速度的提高而增加。

(x )14、【判断题】组合彳檄越多,装配精度越高,加工的难度也越大。

(x )15、【判断题】()电动机按结构及工作原理可分为异步电动财口同步电动机。

(V )16、【判断题】()切削过程是工件材料被刀具挤压变形产生滑移的过程。

(V )17、[判断题]()滚珠丝杠属于螺旋传动晌(V )【判断题】螺纹量规可以检测螺纹的综合精度。

(V )19、【判断题】三针测童梯形螺纹中径计算公式中"dD"表示梯形螺纹中径。

(x )20、【判断题】车床几何精度对工件的加工质量影响不大。

(x )21、【判断题】()选择刀具几何角度时主要考虑其加工效率。

(x )22、【判断题】带传动主要依靠带的张紧力来传递运动和动力。

车工技能考试题库及答案

车工技能考试题库及答案1. 车削加工中,切削液的主要作用是什么?A. 降低切削温度B. 增加切削力C. 增加工件硬度D. 减少工件表面粗糙度答案:A2. 车床的主轴转速与切削速度之间的关系是什么?A. 主轴转速越高,切削速度越低B. 主轴转速越高,切削速度越高C. 主轴转速与切削速度无关D. 主轴转速越低,切削速度越快答案:B3. 在车削过程中,如何正确选择切削深度?A. 根据工件材料的硬度选择B. 根据刀具材料的硬度选择C. 根据机床的功率选择D. 根据切削液的种类选择答案:A4. 车床的进给量对加工表面粗糙度有何影响?A. 进给量越大,表面粗糙度越高B. 进给量越大,表面粗糙度越低C. 进给量与表面粗糙度无关D. 进给量越小,表面粗糙度越高答案:A5. 车削加工时,刀具的前角对切削力有何影响?A. 前角越大,切削力越大B. 前角越大,切削力越小C. 前角与切削力无关D. 前角越小,切削力越大答案:B6. 车削加工中,如何判断刀具是否磨损?A. 通过刀具的颜色变化判断B. 通过刀具的形状变化判断C. 通过切削力的变化判断D. 通过切削温度的变化判断答案:B7. 车床加工时,如何保证工件的同轴度?A. 使用同轴度测量仪B. 使用中心架C. 使用顶尖D. 使用卡盘答案:B8. 车削加工中,如何减少工件的椭圆度?A. 增加切削深度B. 减少切削速度C. 使用合适的切削液D. 增加进给量答案:C9. 车削加工时,如何防止工件的变形?A. 增加切削深度B. 减少切削速度C. 使用合适的切削液D. 增加进给量答案:B10. 车削加工中,如何提高工件的表面光洁度?A. 增加切削深度B. 减少切削速度C. 使用合适的切削液D. 增加进给量答案:C。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三套模拟题一、单项选择(第1题~第80题。

选择一个正确的答案,将相应的字母填入题内的括号中。

每题1分,满分80分。

)1.职业道德的实质内容是( )。

A、树立新的世界观B、树立新的就业观念C、增强竞争意识D、树立全新的社会主义劳动态度2.忠于职守就是要求把自己( )的工作做好。

A、道德范围内B、职业范围内C、生活范围内D、社会范围内3.遵守法律法规要求( )。

A、积极工作B、加强劳动协作C、自觉加班D、遵守安全操作规程4.违反安全操作规程的是( )。

A、严格遵守生产纪律B、遵守安全操作规程C、执行国家劳动保护政策D、可使用不熟悉的机床和工具5.符合着装整洁文明生产的是( )。

A、随便着衣B、未执行规章制度C、在工作中吸烟D、遵守安全技术操作规程6.下列说法正确的是( )。

A、比例是指图样中图形与其实物相应要素的线性尺寸之比B、比例是指图样中图形与其实物相应要素的尺寸之比C、比例是指图样中实物与其图形相应要素的线性尺寸之比D、比例是指图样中实物与其图形相应要素的尺寸之比7.下列说法中错误的是( )。

A、对丁机件的肋、轮辐及薄壁等,如按纵向剖切,这些结构都不画剖面符号,而用粗实线将它与其邻接部分分开B、当零件同转体上均匀分布的肋、轮辐、孔等结构不处于剖切平面上时,可将这些结构旋转到剖切平面上画出C、较长的机件(轴、杆、型材、连杆等)沿长度方向的形状一致或按一定规律变化时,可断开后缩短绘制。

采用这种画法时,尺寸可以不按机件原长标注D、当回转体零件上的平面在图形中不能充分表达平面时,可用平面符号(相交的两细实线)表示8.一般合金钢淬火冷却介质为( )。

A、盐水B、油C、水D、空气9.不属于摩擦式带传动的有( )。

A、平带传动B、V带传动C、同步带传动D、多楔带传动10.按用途不同螺旋传动可分为传动螺旋、( )和调整螺旋三种类型。

A、运动螺旋B、传力螺旋C、滚动螺旋D、滑动螺旋11.常用高速钢的牌号有( )。

A、W18Cr4VB、A3C、45D、YT3012.下列哪种千分尺不存在( )。

A、深度千分尺B、螺纹千分尺C、蜗杆千分尺D、公法线千分尺13.千分尺读数时( )。

A、不能取下B、必须取下C、最好不取下D、先取下,再锁紧,然后读数14.万能角度尺在( )范围内,不装角尺和直尺。

A、0°~50°B、50°~140°C、140°~230°D、230°~320°15. 车床主轴的工作性能有( )、刚度,热变形、抗振性等。

A、回转精度B、硬度C、强度D、塑性16.箱体重要加工表面要划分( )两个阶段。

A、粗、精加工B、基准非基准C、大与小D、内与外17.圆柱齿轮传动的精度要求有运动精度、( )接触精度等几方面精度要求。

A、几何精度B、平行度C、垂直度D、工作平稳性18.( )除具有抗热、抗湿及优良的润滑性能外,还能对金属表面起良好的保护作用。

A、钠基润滑脂B、锂基润滑脂C、铝基及复合铝基润滑脂D、钙基润滑脂19.钢直尺测量工件时误差( )。

A、最大B、较人C、较小D、最小20.锉削时,身体( )并与之一起向前。

A、先于锉刀B、后于锉刀C、与锉刀同时D、不动21.图形符号文字符号SQ表示( )。

A、常开触头B、长闭触头C、复合触头D、常闭辅助触头22.三相同步电动机适用于( )。

A、不要求调速的场合B、恒转速的场合C、启动频繁的场合D、平滑调速的场合23.变压器的变比为( )。

A、一次侧匝数与二次侧匝数之比B、输入电流和输出电流之比C、输出电压和输入电压之比D、输入阻抗和输出阻抗之比24.环境保护不包括( )。

A、预防环境恶化B、控制环境污染C、促进工农业同步发展D、促进人类与环境协调发展25.企业的质量方针不是( )。

A、企业总方针的重要组成部分B、企业的岗位责任制度C、每个职工必须熟记的质量准则D、每个职工必须贯彻的质量准则26.图样上符号O是( )公差叫( )。

A、位置,圆度B、尺寸,圆度C、形状,圆度D、形状,圆柱度27.齿轮画法中,分度圆用( )线表示。

A、直B、尺寸C、细实D、点划28.CA6140型车床尾座套筒是莫氏( )圆锥。

A、4号B、5号C、6号D、2号29.套筒锁紧装置需要将套筒固定在某一位置时,可顺时针转动手柄,通过圆锥销带动拉紧螺杆旋转,使下夹紧套( )移动,从而将套筒夹紧。

A、向后B、向后C、向上D、向右30.识读装配图的方法之一是从标题栏和明细表中了解部件的( )和组成部分。

A、比例B、名称C、材料D、尺寸31.偏心零件中,偏心部分的轴线与基准轴线之间的( ),称为偏心距(e)。

A、比值B、距离C、夹角D、宽度32.数控车床所选择的夹具应满足安装调试方便、钢性好、( )高、使用寿命长等要求。

A、可加工性B、粗糙度C、精度D、机械性能33.欠定位不能保证加工质量,往往会产生废品,因此( )允许的。

A、特殊情况下B、可以C、一般条件下D、绝对不34.夹紧要( ),可靠,并保证工件在加工中位置不变。

A、正确B、牢固C、符合要求D、适当35.偏心夹紧装置中偏心轴的转动中心与几何中心( )·A、垂直B、不平行C、平行D、不重合36.硬质合金是由碳化钨、碳化钛粉末,用钴作( ),经高压成型、高温煅烧而成。

A、黏结剂B、氧化剂C、催化剂D、燃烧剂37.钨钛钴类硬质合金是由碳化钨、碳化钛和( )组成。

A、钒B、铌C、钼D、钴38.主偏角影响刀尖部分的强度与( )条件,影响切削力的大小。

A、加工B、散热C、刀具参数D、几侧39.副偏角一般采用( )左右。

A、10°~15°B、6°~8°C、1°~5°D、-6°40.离合器的作用是使同一轴线的两根轴,或轴与轴上的( )传动件随时接通或断开,以实现机床的启动、停止、变速和换向等。

A、配合B、连接C、空套D、主要41.中滑板丝母与( )部分由前螺母、螺钉、中滑板、后螺母、( )和楔块组成。

A、圆锥销B、丝杠C、圆柱销D、光杠42.主运动是通过电动机驱动V带,把运动输入到( ),经主轴箱内的变速机构变速后,由主轴、卡盘带动上件旋转。

A、齿轮B、溜板箱C、主轴箱D、尾座43.工件图样上的设计基准点是标注其他各项( )的基准点,通常以该点作为工件原点。

A、尺寸B、公差C、偏差D、平面44.工件坐标系是由( )人员建立的,不同的工件,其工件坐标系也不同。

A、设计B、使川c、管理D、制作45.为避免中心架支撑爪直接和( )表面接触,安装中心架之前,应先在工件中间车一段安装中心架支撑爪的沟槽,这样可减小中心架支撑爪的磨损。

A、光滑B、加工c、内孔D、毛坯46.跟刀架的种类有两爪跟刀架和( )跟刀架。

A、三爪B、一C、铸铁D、铜47.跟刀架固定在床鞍上,可以跟着车刀来抵消( )切削力。

A、主B、轴向C、径D、横向48.调整跟刀架时,应综合运用手感、耳听、目测等方法控制支撑爪,使其轻轻接触到( )。

A、顶尖B、机床C、刀架D、工件49.细长轴热变形伸长量的计算公式为( )。

A、∆L=α·L·∆tB、∆L=α·L·tC、∆L=α·L·∆D、∆L=α·L·t50.偏心工件的装夹方法有:两顶尖装夹、四爪卡盘装夹、三爪卡盘装夹、偏心卡盘装夹、双重卡盘装夹、( )夹具装夹等。

A、专用偏心B、随行C、组合D、气动51.在工件端面上( )部分划十字中心线并找正圆周线,打上样冲眼,十字线引至外圆,供找正用。

A、偏心B、中心C、外圆D、内孔52.垫片的厚度近似公式计算中ae表示试车后,( )偏心距与所要求的偏心距误差即:(△e=e—e测)。

A、实测B、理论c、图纸上D、计算53.车削曲轴前应先将其进行划线,并根据划线( )。

A、切断B、加工C、找正D、测量54.较大曲轴一般都在两端留( )轴颈,或装上偏心夹板。

在工艺轴颈上或偏心夹板上钻出主轴颈和曲轴颈的中心孔。

A、设计B、中心C、主D、工艺55.非整圆孔工件采用( )卡盘和花盘装夹。

A、四爪单动B、偏心C、双重D、三爪56.测量非整圆孔工件游标卡尺、千分尺、内径百分表、杠杆式百分表、划线盘、( ) 等。

A、钢尺B、检验棒C、角)2D、样板57.梯形螺纹的车刀材料主要有( )合金和高速钢两种。

A、铝B、硬质C、高温D、铁碳58.( )梯形螺纹时,要把螺纹牙形修整好,并把各部分尺寸按要求车成。

A、粗车B、精车C、半精下D、检测59.加工Tr36X 6的梯形螺纹时,它的牙高为( )mm。

A、3.5B、3C、4D、3.2560.粗车螺距大于4mm的梯形螺纹时,可采用( )切削法或车直槽法。

A、左右B、直进C、斜进D、自动61.矩形外螺纹牙高公式是:h1=( )。

A、P+bB、2P+aC、0.5 P+acD、0.5 P62.锯齿形外螺纹的小径:d3=( )P。

A、d-0.866B、d-1.866C、d-1.7355D、d-1.53563.蜗杆零件图中,其齿形的分头误差在( )mm。

A、0.2B、±0.02 C. ±0.05 D、±0.164.粗车时,使蜗杆牙形基本成型;精车时,保证齿形螺距和( )尺寸。

A、角度B、外径c、公差D、法向齿厚65.轴向直廓蜗杆又称( )蜗杆,这种蜗杆在轴向平面内齿廓为直线,而在垂直轴线的于轴线的剖面内齿形是阿基米德螺线,所以义称阿基米德蜗杆。

A、ZBB、ZNC、ZMD、ZA66.蜗杆的全齿高的计算公式为:h=( )。

A.2.2 mx B,2m C、1.2mx D.mx67.车削轴向直廓蜗杆时,应采用水平装刀法。

即装夹刀时,应使车刀( )刀刃组成的平面处于水平位置,并于蜗杆轴线等高。

A、圆弧B、主C、副D、两侧68.蜗杆的车削与车削梯形螺纹很相似,但由于蜗杆的( )较深,切削面积大,车削时比车削梯形螺纹困难些。

A、沟槽B、齿型c、螺距D、导程69.切削时,切屑排向工件已加工表面的车刀,此时刀尖位于主切削刃的最()点。

A.高 B.水平 C.低 D.任意70.连接盘零件图中表面粗糙度要求最高的是Ra 1.6( )。

A、u mB、mmC、dmD、nm71.立式车床用于加工径向尺寸较大,轴向尺寸相对较小,且形状比较( )的大型和重型零件,如各种盘、轮和壳体类零件。

A、复杂B、简单c、单一D、规则72.选好量块组合尺寸后,将量块靠近工件放置在检验平板上,用百分表在量块上校正对准( )。

A、尺寸B、工件C、量块D、零位73.量块是精密量具,使用时要注意防腐蚀,防( ),切不可撞击。

A、划伤B、烧伤C、撞D、潮湿74.已知直角三角形一直角边为( )mm它与斜边的夹角为23°30’17”,另一直角边的长度是28.95mm。