压力容器厚度计算

压力容器、压力管道管件壁厚计算

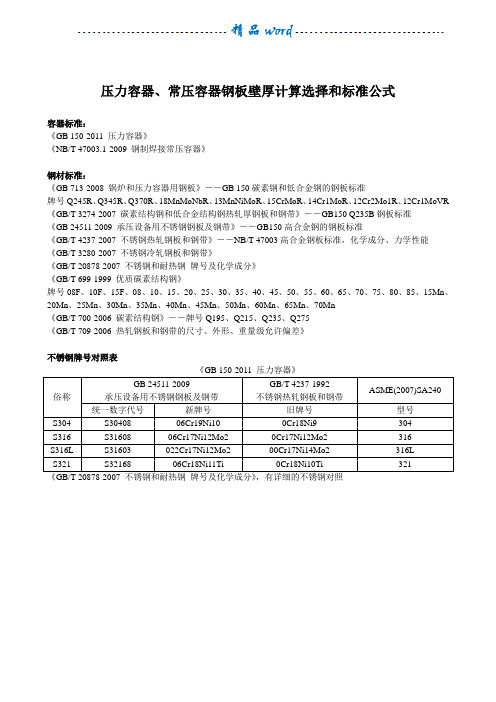

椭圆封头壁厚计算 设计压力 MPa 25 封头内径 mm 200 腐蚀裕量 mm 2 材料许用应力 MPa 130 焊缝系数 (无缝取1.0) 1 、σ s/1.6,或参照右图

注:材料许用应力取下列各值中最小值:σ b/3.0

半球形封头壁厚计算 设计压力 MPa 25 封头内径 mm 200 腐蚀裕量 mm 2 材料许用应力 MPa 130 焊缝系数 (无缝取1.0) 1

*注:本表格计算公式参照SY/T 5270-2000,整理者:王遵健,QQ:1643337883

等壁厚计算 最小壁厚 mm 23.5 、σ s/1.6,或参照右图 σb 410 最小许用应力计算 σs 245

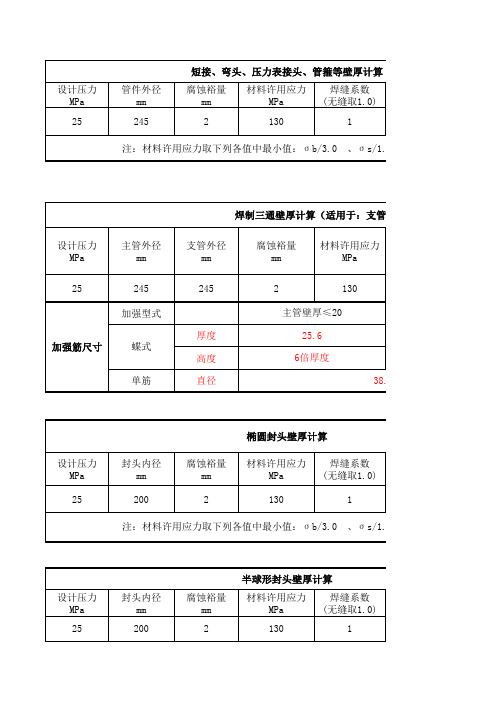

用于:支管内径/主管内径≥0.5) 强度减弱系数 (单筋取0.8、 蝶式取0.9) 0.9 主管壁厚>20 25.6 120.0 38.5 主管最小壁厚 mm 25.6 支管最小壁厚 mm 25.6

注:材料许用应力取下列各值中最小值:σ b/3.0

、σ s/1.6,或参照右图

异径接头壁厚计算 设计压力 MPa 25 异径接头内径 mm 60 腐蚀裕量 mm 2 材料许用应力 MPa 130 焊缝系数 (无缝取1.0) 1 、σ s/1.6,或参照右图

注:材料许用应力取下列各值中最小值:σ b/3.0

短接、弯头、压力表接头、管箍等壁厚计算 设计压力 MPa 管件外径 mm 245 腐蚀裕量 mm 2 材料许用应力 MPa 130 焊缝系数 (无缝取1.0) 1 、σ s/1.6,或参照右图

注:材料许用应力取下列各值中最小值:σ b/3.0

焊制三通壁厚计算(适用于:支管内径/主管内径≥0.5) 设计压力 MPa 25 主管外径 mm 245 加强型式 厚度 加强筋尺寸 蝶式 高度 单筋 直径 6倍厚度 38.5 支管外径 mm 245 腐蚀裕量 mm 2 主管壁厚≤20 25.6 材料许用应力 MPa 130

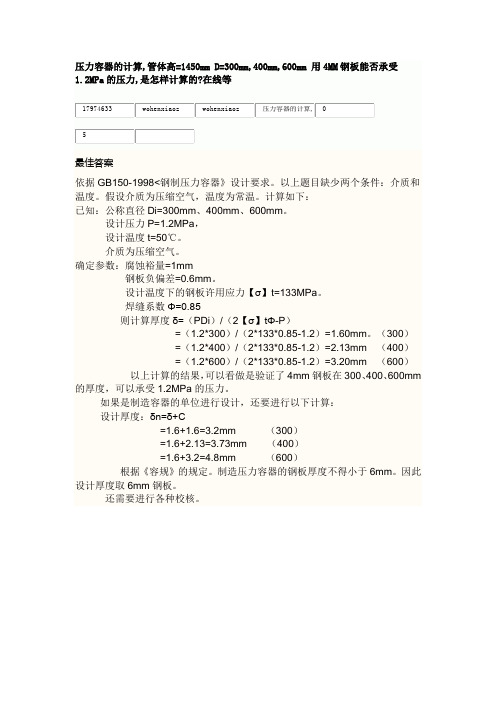

压力容器、常压容器钢板壁厚计算选择和标准公式

压力容器、常压容器钢板壁厚计算选择和标准公式容器标准:《GB 150-2011 压力容器》《NB/T 47003.1-2009 钢制焊接常压容器》钢材标准:《GB 713-2008 锅炉和压力容器用钢板》--GB 150碳素钢和低合金钢的钢板标准牌号Q245R、Q345R、Q370R、18MnMoNbR、13MnNiMoR、15CrMoR、14Cr1MoR、12Cr2Mo1R、12Cr1MoVR 《GB/T 3274-2007 碳素结构钢和低合金结构钢热轧厚钢板和钢带》--GB150 Q235B钢板标准《GB 24511-2009 承压设备用不锈钢钢板及钢带》--GB150高合金钢的钢板标准《GB/T 4237-2007 不锈钢热轧钢板和钢带》--NB/T 47003高合金钢板标准,化学成分、力学性能《GB/T 3280-2007 不锈钢冷轧钢板和钢带》《GB/T 20878-2007 不锈钢和耐热钢牌号及化学成分》《GB/T 699-1999 优质碳素结构钢》牌号08F、10F、15F、08、10、15、20、25、30、35、40、45、50、55、60、65、70、75、80、85、15Mn、20Mn、25Mn、30Mn、35Mn、40Mn、45Mn、50Mn、60Mn、65Mn、70Mn《GB/T 700-2006 碳素结构钢》--牌号Q195、Q215、Q235、Q275《GB/T 709-2006 热轧钢板和钢带的尺寸、外形、重量级允许偏差》不锈钢牌号对照表《GB 150-2011 压力容器》俗称GB 24511-2009承压设备用不锈钢钢板及钢带GB/T 4237-1992不锈钢热轧钢板和钢带ASME(2007)SA240 统一数字代号新牌号旧牌号型号S304 S30408 06Cr19Ni10 0Cr18Ni9 304 S316 S31608 06Cr17Ni12Mo2 0Cr17Ni12Mo2 316 S316L S31603 022Cr17Ni12Mo2 00Cr17Ni14Mo2 316L S321 S32168 06Cr18Ni11Ti 0Cr18Ni10Ti 321圆筒直径:钢板卷焊的筒体,规定内径为公称直径。

任务四 压力容器的强度计算及校核

项目一压力容器任务四压力容器的强度计算及校核容器按厚度可以分为薄壁容器和厚壁容器,通常根据容器外径Do与内径Di 的比值K来判断,K>1.2为厚壁容器,K≤1.2为薄壁容器。

工程实际中的压力容器大多为薄壁容器。

为判断薄壁容器能否安全工作,需对压力容器各部分进行应力计算与强度校核。

一、圆筒体和球形壳体1.壁厚计算公式圆筒体计算壁厚:圆筒体设计壁厚:球形容器计算壁厚:球形容器设计壁厚:式中δ——圆筒计算厚度,mmδd——圆筒设计厚度,mmpc——计算压力,MPa。

pc=p+p液,当液柱静压力小于5%设计压力时,可忽略Di——圆筒的内直径,mm[σ]T——设计温度T下,圆筒体材料的许用应力,MPa(可查表)φ——焊接接头系数,φ≤1.0C2——腐蚀裕量,mm2.壁厚校核计算式在工程实际中有不少的情况需要进行校核性计算,如旧容器的重新启用、正在使用的容器改变操作条件等。

这时容器的材料及壁厚都是已知的,可由下式求设计温度下圆筒的最大允许工作压力[pw]。

式中δe——圆筒的有效厚度,mm设计温度下圆筒的计算应力σT:σT值应小于或等于[σ]Tφ。

设计温度下球壳的最大允许工作压力[pw]:设计温度下球壳计算应力σT:σT值应小于或等于[σ]Tφ。

二、封头的强度计算1.封头结构封头是压力容器的重要组成部分,常用的有半球形封头、椭圆形封头、碟形封头、锥形封头和平封头(即平盖),如图1-4所示。

工程上应用较多的是椭圆形封头、半球形封头和碟形封头,最常用的是标准椭圆形封头。

以下只介绍椭圆形封头的计算,其他形式封头的计算可查阅GB150—2011。

图1-4 封头的结构型式2.椭圆形封头计算椭圆形封头由半个椭球面和高为h的直边部分所组成,如图1-5所示。

直边h的大小根据封头直径和厚度不同有25mm、40mm、50mm三种,直边h的取值可查表1-7。

表1-7 椭圆形封头材料、厚度和直边高度的对应关系单位:mm图1-5 椭圆形封头椭圆形封头的长、短轴之比不同,封头的形状也不同,当其长短轴之比等于2时,称为标准椭圆形封头。

压力容器钢板厚度计算例题

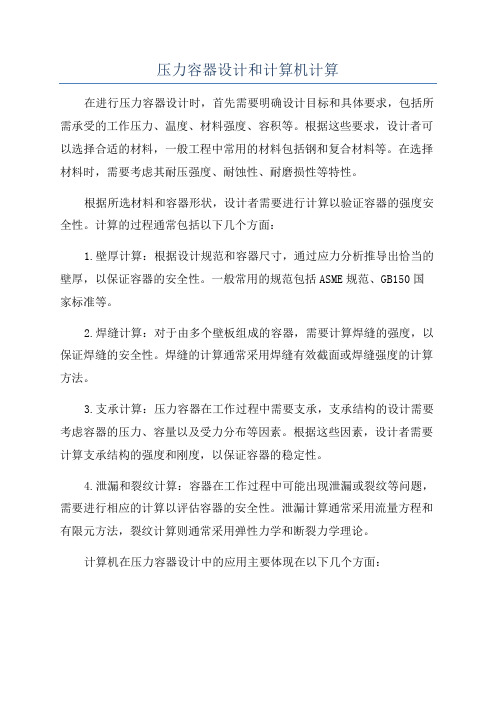

=1.6+1.6=3.2mm(300)

=1.6+2.13=3.73mm(400)

=1.6+3.2=4.8mm(600)

根据《容规》的规定。制造压力容器的钢板厚度不得小于6mm。因此设计厚度取6mm钢板。

还需要进行各种校核。

设计压力P=1.2MPa,

设计温度t=50℃。

介质为压缩空气。

确定参数:腐蚀裕量=Hale Waihona Puke mm钢板负偏差=0.6mm。

设计温度下的钢板许用应力【σ】t=133MPa。

焊缝系数Φ=0.85

则计算厚度δ=(PDi)/(2【σ】tΦ-P)

=(1.2*300)/(2*133*0.85-1.2)=1.60mm。(300)

=(1.2*400)/(2*133*0.85-1.2)=2.13mm(400)

=(1.2*600)/(2*133*0.85-1.2)=3.20mm(600)

以上计算的结果,可以看做是验证了4mm钢板在300、400、600mm的厚度,可以承受1.2MPa的压力。

如果是制造容器的单位进行设计,还要进行以下计算:

压力容器的计算,管体高=1450mm D=300mm,400mm,600mm 用4MM钢板能否承受1.2MPa的压力,是怎样计算的?在线等

最佳答案

依据GB150-1998<钢制压力容器》设计要求。以上题目缺少两个条件:介质和温度。假设介质为压缩空气,温度为常温。计算如下:

已知:公称直径Di=300mm、400mm、600mm。

压力容器设计和计算机计算

压力容器设计和计算机计算在进行压力容器设计时,首先需要明确设计目标和具体要求,包括所需承受的工作压力、温度、材料强度、容积等。

根据这些要求,设计者可以选择合适的材料,一般工程中常用的材料包括钢和复合材料等。

在选择材料时,需要考虑其耐压强度、耐蚀性、耐磨损性等特性。

根据所选材料和容器形状,设计者需要进行计算以验证容器的强度安全性。

计算的过程通常包括以下几个方面:1.壁厚计算:根据设计规范和容器尺寸,通过应力分析推导出恰当的壁厚,以保证容器的安全性。

一般常用的规范包括ASME规范、GB150国家标准等。

2.焊缝计算:对于由多个壁板组成的容器,需要计算焊缝的强度,以保证焊缝的安全性。

焊缝的计算通常采用焊缝有效截面或焊缝强度的计算方法。

3.支承计算:压力容器在工作过程中需要支承,支承结构的设计需要考虑容器的压力、容量以及受力分布等因素。

根据这些因素,设计者需要计算支承结构的强度和刚度,以保证容器的稳定性。

4.泄漏和裂纹计算:容器在工作过程中可能出现泄漏或裂纹等问题,需要进行相应的计算以评估容器的安全性。

泄漏计算通常采用流量方程和有限元方法,裂纹计算则通常采用弹性力学和断裂力学理论。

计算机在压力容器设计中的应用主要体现在以下几个方面:1.三维建模与仿真:计算机辅助设计软件可以方便地进行容器的三维建模和可视化展示,并进行各种物理仿真分析。

通过仿真,可以模拟容器在实际工作环境中的受力分布和变形情况,从而优化设计。

2.强度计算与优化:计算机软件可以进行快速准确的强度计算,包括壁厚计算、焊缝强度计算等。

同时,还可以进行参数化设计和优化,自动调整容器的几何形状和尺寸,以满足设计要求。

3.受力分析与验证:计算机软件可以进行受力分析和验证,例如静态和动态承载能力、稳定性等。

通过计算机的辅助,可以更加客观地评估容器的安全性。

4.材料选择与性能评估:计算机软件可以提供大量的材料数据库和性能评估工具,帮助设计者选择合适的材料,并评估其在特定工作条件下的性能。

压力容器壁厚计算公式

壁厚公式

S=PDi/(2*[δt]*¢-P)+C

符号意义级单位 P压力(Kg/cm²) D直径(mm)

壁厚计算

250

108

最大允许工作压力 P=(2[δt]¢(S-C)/([(δDit+](许s+用C)应) 力(Kgf/cm

圆筒壳 符号意义级单位 D直径(mm)

²)

压力校核

2000

1370

应力校核公式

δt=(P(Di+0.5(S-C))/(2(S-C)¢):必须满足δt≤[δt]

符号意义级单位 P压力(Kg/cm²) D直径(mm)

应力校核

10

2000

蓝色为输入数据, 黄色为结果

[δt]许用应力(Kgf/cm²) 1370

计算结果

¢焊缝系数 C壁厚附加量 S壁厚(mm)

0.85

2000

壁厚公式

S=PD/(2*[δt]*¢-0.5P)+C

符号意义级单位 P压力(Kg/cm²) D直径(mm)

壁厚计算

10

2000

最大允许工作压力 标准椭圆

P=(2[δt]¢(S-C)/([(δDit+]0许.5用(s应+C力))(Kgf/cm

形封头 符号意义级单位 D直径(mm)

²)

压力校核

2000

1

13.98701299

¢焊缝系数 0.85 必须满足δt≤[δt] ¢焊缝系数 0.85

C壁厚附加

量

S壁厚(mm) P压力(kg/cm²)

1

10

10.42317255

C壁厚附加

量

S壁厚(mm) δt最大允许应力(Kgf/cm²)

压力容器厚度计算 (2)

目前,我国压力容器设计依据GB150-98《钢制压力容器》,是国内普遍遵循的原则。

一般情况下,板厚增加,元件强度会提高,但有时板厚增加强度反而降低。

如何按照该标准进行厚度的恰当选取,更好地满足强度需求,对压力容器设计具有重要意义。

GB150-98规定,计算厚度是指按各章公式计算得到的厚度;设计厚度是指计算厚度与腐蚀裕量之和;名义厚度指设计厚度加上钢板厚度负偏差后向上圆整至钢材标准规格厚度,即标注在图样上的厚度;有效厚度指名义厚度减去腐蚀裕量和钢板厚度负偏差。

我们这里讨论的厚度是名义厚度。

从定义中可以看出,名义厚度不包括加工减薄量,元件的加工减薄量由制造单位根据各自的加工工艺和加工能力自行选取,只要保证产品的实际厚度不小于名义厚度减去钢材厚度负偏差就可以。

这样可以使制造单位根据自身条件调节加工减薄量,从而更能主动地保证产品强度所要求的厚度,更切合实际地符合制造要求。

按照GB150-98等国家标准的原则,制造工艺人员要根据图样厚度考虑加工减薄量而增加制造元件的毛坯厚度。

在我国材料标准中,钢板厚度范围变化,钢板的σb、σs也有变化,一般是板厚增加,σb、σs有所降低。

我国压力容器用钢板许用应力随板厚厚度范围增厚而有所降低,因而可能出现虽然有时板厚增加,强度反而降低的现象,尤其是封头,这种现象更明显。

2 实例为了证明上述现象存在,举例如下:首先我们给出常用钢板在不同状态下的强度指标,如下表所示:常用钢板在不同状态下的强度指标表2.1 例1某台储气罐,其封头为标准椭圆形,材质15MnVR,设计内径Di=2000mm,腐蚀裕度C2=1mm,焊缝系数φ=1,设计压力P=2.6MPa,设计温度t=20℃,标准椭圆封头形状系数K=1,侧十图样上封头名义厚度δn=16mm.制造厂选用18mm厚度钢板压制封头,该制造厂压制封头时最大成型减薄量为δx10%,即18x10%=1.8(包含钢板厚度负偏差在内)。

(1)选用18mm厚度钢板压制封头,满足GB150-98设计要求。

压力容器壁厚快速计算

1 2 3

碳素钢钢板 GB 912-82 A3F、AY3F 热轧 GB3274-82 GB 912-82 A3、AY3 热轧 GB3274-82 A3R YB536-69

4

20g

GB713-72

≤4 4.5~12 ≤4 4.5~16 6~16 热轧或 17~36 正火 38~60 6~16 热轧或 17~25 正火 26~60 热轧 6~16 17~26 27~36 38~60 6~20 21~38 40~60 6 6~16 17~25 6~20 21~38 40~60

1040 1040 1160 1090 1060 1220 1190 1130 1590 1500 1410 1340 1440 1380 1310 1630 1800 1730 1700 1660 1560 1870

950 1060 1000 970 1130 1090 1060 1470 1380 1280 1220 1310 1250 1190 1500 1750 1660 1630 1530 1440 1810

高合金钢钢板 19 0Cr13 20 0Cr18Ni9 1310 1330 1330 1330 1330 1330 1330

430 340 270 430 340 270 250 190 130 250 190 130 380 290 230 380 290 230 520 400 300 520 400 300 520 400 300 520 400 300 -

热轧 热轧

正火 7

8

15MnVgc

YB363-69

热轧

6

常温机械性能 序 钢号 号 15MnVNR 9 钢板标准 钢板使 板厚 用状态 mm 正火 11~25 26~38 40~50 18MnMoNbR YB536-69 10 σb kgf/c ㎡ 5800 5600 5400 σs kgf/c ㎡ 4300 4200 4000 4500 4200 4000 3200 3000 3200 3000 3300 3000 2700

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目前,我国压力容器设计依据GB150-98《钢制压力容器》,是国内普遍遵循的原则。

一般情况下,板厚增加,元件强度会提高,但有时板厚增加强度反而降低。

如何按照该标准进行厚度的恰当选取,更好地满足强度需求,对压力容器设计具有重要意义。

GB150-98规定,计算厚度是指按各章公式计算得到的厚度;设计厚度是指计算厚度与腐蚀裕量之和;名义厚度指设计厚度加上钢板厚度负偏差后向上圆整至钢材标准规格厚度,即标注在图样上的厚度;有效厚度指名义厚度减去腐蚀裕量和钢板厚度负偏差。

我们这里讨论的厚度是名义厚度。

从定义中可以看出,名义厚度不包括加工减薄量,元件的加工减薄量由制造单位根据各自的加工工艺和加工能力自行选取,只要保证产品的实际厚度不小于名义厚度减去钢材厚度负偏差就可以。

这样可以使制造单位根据自身条件调节加工减薄量,从而更能主动地保证产品强度所要求的厚度,更切合实际地符合制造要求。

按照GB150-98等国家标准的原则,制造工艺人员要根据图样厚度考虑加工减薄量而增加制造元件的毛坯厚度。

在我国材料标准中,钢板厚度范围变化,钢板的σb、σs也有变化,一般是板厚增加,σb、σs有所降低。

我国压力容器用钢板许用应力随板厚厚度范围增厚而有所降低,因而可能出现虽然有时板厚增加,强度反而降低的现象,尤其是封头,这种现象更明显。

2 实例

为了证明上述现象存在,举例如下:首先我们给出常用钢板在不同状态下的强度指标,如下表所示:

常用钢板在不同状态下的强度指标表

2.1 例1

某台储气罐,其封头为标准椭圆形,材质15MnVR,设计内径Di=2000mm,腐蚀裕度C2=1mm,焊缝系数φ=1,设计压力P=2.6MPa,设计温度t=20℃,标准椭圆

封头形状系数K=1,侧十图样上封头名义厚度δn=16mm.制造厂选用18mm厚度钢板压制封头,该制造厂压制封头时最大成型减薄量为δx10%,即18x10%=1.8(包含钢板厚度负偏差在内)。

(1)选用18mm厚度钢板压制封头,满足GB150-98设计要求。

15MnVR钢板厚度负偏差C1=0.25mm,封头成型后最小厚度δmin=18-1.8=16.2mm,图样厚度一钢板厚度负偏差=16-0.25=15.75mm,即满足GB150-98的要求。

(2)16mm图样厚度满足设计强度要求。

对图样封头厚度16mm进行强度校核,由GB150-98(7-1)椭圆封头厚度计算公式(标准椭圆K=1):

式中,由GB150-98表4-1,16mm厚度的15MnVR[σ]=177MPa,则封头计算厚度:

考虑腐蚀裕量C2=1MM,封头设计厚度δa=δ+C2=14.74+1=15.74mm,再考虑钢板厚度负偏差C1=0.25mm,δa+C1=15.74+0.25=15.99mm,现图样厚度

B.=16mm>15.99rmn,即满足设计强度要求。

(3)板厚增加,强度反而不符合要求。

虽然制造时考虑加工成型减薄量,增加了压制封头钢板厚度,满足GB150-98封头最小厚度≧图样厚度-钢板厚度负偏差的要求,但由GB150-98表2-1查18mm厚度的15MnVR封头材料的许用应力[δ]=170MPa,此时,封头计算厚度:

考虑腐蚀裕度C2=1mm,则封头设计厚度δb=15.35+1=16.35mm,现封头成型后最小厚度(包含钢板厚度负偏差在内)为:18-1.8=16.2mm<封头设计厚度16.35mm,即不满足设计强度要求。

2.2 例2

某低温反应容器(t=25℃)的球形封头材质为15MnNiDR,图样厚度20mm,设计压力P=7.65MPa,设计内径Di=1500mm,腐蚀裕度C2=1mm。

制造厂选用22mm 钢板压制球形封头,该制造厂压制封头时最大成型减薄量(包含钢板厚度负偏差在内)为δx 12%=22x12%=2.64mm。

(1)选用22mm厚度钢板压制球形封头,满足GB150-98要求。

22mm厚度的

15MnNiDR钢板厚度负偏差为0.8mm,封头成型后最小厚度(包含钢板厚度负偏差在内)δmin=22-2.64=19.36mm>图样厚度-钢板厚度负偏差=20-0.8=19.2mm,即选用22mm厚度钢板压制球形封头,满足GB150-98要求。

(2)20mm图样厚度满足设计要求。

对图样球形封头厚度进行强度校核,由

GB150-98(5-5):

考虑腐蚀裕度C2=1MM,则封头设计厚度δb=17.8+1=18.8mm,再考虑钢板厚度负偏差C1=0.8mm,δa+C1=18.8+0.8=19.6mm<20mm图样厚度,即图样厚度20mm 满足设计强度要求。

(3)板厚增加,强度反而不符合要求。

虽然制造时考虑加工成型减薄量,增加了压制封头钢板厚度,满足了GB150-98封头最小厚度≧图样厚度-钢板厚度负偏差的要求,但由于钢板厚度增加后[σ]由163MPa降至157MPa,此时,球型封头计算厚度:

再考虑腐蚀裕度C2=1MM,则球形封头设计厚度δa=δ+C2=18.5+1=19.5mm,现封头成型后最小厚度δmin=22-2.64=19.36mm<19.5mm,故不能满足设计强度要求。

3 结语

由以上实例说明,若不考虑板厚增加,材料力学性能降低这一因素,将可能制造出强度不够的不合格受压元件。

除了上述两例材质外,还有其它多种钢种,如

16MnR,16MnDR等的力学性能均随厚度范围变化。

因此,设计人员在选用我国钢板进行设计时,应充分考虑材料许用应力随板厚范围变化而变化的问题;应增加最小厚度值,确保制造工艺人员为弥补加工减薄量而增加板厚时,受压元件成型后最小厚度仍能满足设计强度要求。