PCB表面处理工艺

关于PCB板表面处理,镀金和沉金工艺的区别

关于PCB板表面处理,镀金和沉金工艺的区别

一、PCB板表面处理

PCB板的表面处理工艺包括:抗氧化,喷锡,无铅喷锡,沉金,沉锡,沉银,镀硬金,全板镀金,金手指,镍钯金OSP等。

要求主要有:成本较低,可焊性好,存储条件苛刻,时间短,环保工艺,焊接好,平整。

喷锡:喷锡板一般为多层(4-46层)高精密度PCB样板,已被国内多家大型通讯、计算机、医疗设备及航空航天企业和研究单位采用。

金手指(connecting finger)是内存条上与内存插槽之间的连接部件,所有的信号都是通过金手指进行传送的。

金手指由众多金黄色的导电触片组成,因其表面镀金而且导电触片排列如手指状,所以称为“金手指”,金手指板都需要镀金或沉金。

金手指实际上是在覆铜板上通过特殊工艺再覆上一层金,因为金的抗氧化性极强,而且传导性也很强。

不过因为金昂贵的价格,目前较多的内存都采用镀锡来代替,从上个世纪90年代开始锡材料就开始普及。

目前主板、内存和显卡等设备的“金手指”几乎都是采用的锡材料,只有部分高性能服务器/工作站的配件接触点才会继续采用镀金的做法,价格自然不菲的。

二、镀金和沉金工艺的区别

沉金采用的是化学沉积的方法,通过化学氧化还原反应的方法生成一层镀层,一般厚度较厚,是化学镍金金层沉积方法的一种,可以达到较厚的金层。

镀金采用的是电解的原理,也叫电镀方式。

其他金属表面处理也多数采用的是电镀方式。

在实际产品应用中,90%的金板是沉金板,因为镀金板焊接性差是他的致命缺点,也是导致很多公司放弃镀金工艺的直接原因!

沉金工艺在印制线路表面上沉积颜色稳定,光亮度好,镀层平整,可焊性良好的镍金镀层。

线路板表面处理工艺

线路板表面处理工艺主要有以下几种:

1. 喷锡:一种常用的工艺,可在线路板表面涂覆熔融锡铅焊料,然后用加热的压缩空气吹平,形成一层既抗铜氧化又可提供良好的可焊性的涂覆层。

该工艺尤其适合于尺寸较大的元件和间距较大的导线,价格较低,焊接性能佳。

然而,对于密度较高的PCB,喷锡工艺可能会影响其平坦性。

此外,这种工艺不适合焊接细间隙引脚以及过小的元器件,因为喷锡板的表面平整度较差,在PCB加工中容易产生锡珠,可能导致细间隙引脚元器件短路。

2. 沉金:在化学镀镍之后,在表面电镀一层金,形成金属保护层。

这种方法适用于SMT贴片焊接,具有良好的耐腐蚀性、平整度高等优点。

3. 硬金板:在铜导线和焊盘上化学电镀一层镍,然后在表面电镀一层金,形成金属保护层。

这种方法适用于插件焊接,具有良好的耐磨损性、导电性能好等优点。

4. 焊接阻焊:将线路板放入液态焊料(包括铅和锡)的沉积槽中,形成一层导电阻焊层。

这种方法适用于一些低成本的电子产品,但是容易产生杂散颗粒,对产品的可靠性有一定影响。

由于环保要求的增加,无铅焊接阻焊已逐渐取代传统的焊接阻焊工艺。

5. 电镀锡:将线路板放入电解槽中,在表面沉积一层薄薄的锡层。

6. 化学沉金(ENIG):将线路板浸泡在化学药液中,先进行化学镀镍,然后在表面电镀一层金,形成金属保护层。

此外,还有一些其他的特殊应用场合的表面处理工艺。

请注意,这

些处理方式并非互斥的,可以根据实际需求选择或结合使用以达到最佳效果。

PCB表面处理工艺汇总大全

PCB 表面处理工艺汇总大全PCB 表面处理最基本的目的是保证良好的可焊性或电性能。

由于自然界的铜在空气中倾向于以氧化物的形式存在,不大可能长期保持为原铜,因此需要对铜进行其他处理。

1、热风整平(喷锡)热风整平又名热风焊料整平(俗称喷锡),它是在PCB 表面涂覆熔融锡(铅)焊料并用加热压缩空气整(吹)平的工艺,使其形成一层既抗铜氧化,又可提供良好的可焊性的涂覆层。

热风整平时焊料和铜在结合处形成铜锡金属间化合物。

PCB 进行热风整平时要沉在熔融的焊料中;风刀在焊料凝固之前吹平液态的焊料;风刀能够将铜面上焊料的弯月状最小化和阻止焊料桥接。

2、有机可焊性保护剂(OSP)OSP 是印刷电路板(PCB)铜箔表面处理的符合RoHS 指令要求的一种工艺。

OSP 是Organic Solderability Preservatives 的简称,中译为有机保焊膜,又称护铜剂,英文亦称之Preflux。

简单地说,OSP 就是在洁净的裸铜表面上,以化学的方法长出一层有机皮膜。

这层膜具有防氧化,耐热冲击,耐湿性,用以保护铜表面于常态环境中不再继续生锈(氧化或硫化等);但在后续的焊接高温中,此种保护膜又必须很容易被助焊剂所迅速清除,如此方可使露出的干净铜表面得以在极短的时间内与熔融焊锡立即结合成为牢固的焊点。

3、全板镀镍金板镀镍金是在PCB 表面导体先镀上一层镍后再镀上一层金,镀镍主要是防止金和铜间的扩散。

现在的电镀镍金有两类:镀软金(纯金,金表面看起来不亮)和镀硬金(表面平滑和硬,耐磨,含有钴等其他元素,金表面看起来较光亮)。

软金主要用于芯片封装时打金线;硬金主要用在非焊接处的电性互连。

4、沉金沉金是在铜面上包裹一层厚厚的、电性良好的镍金合金,这可以长期保护PCB;另外它也具有其它表面处理工艺所不具备的对环境的忍耐性。

此外沉金也可以阻止铜的溶解,这将有益于无铅组装。

5、沉锡由于目前所有的焊料都是以锡为基础的,所以锡层能与任何类型的焊料相匹配。

PCB表面处理技术

●高磷:9-13%。耐腐蚀性好,但焊锡性,润湿性均一般。焊接过程容易形成富磷层。高磷会使 Ni-P层产生内应力过大而产生脆裂。

23

化镍沉金( Electro-less Nickel and Immersion Gold) ENIG

2.特点:主要适用于宽线,大焊盘板子,对覆铜板耐热性要求高。喷锡制程比较脏,有异味, 高温下操作,危险。其使用受到定的限制。

4

OSP(Organic Solder-ability Preservatives)

1.经历五代产品的发展,可分成以下五个类型 (1)咪唑(或苯并三氮唑)类; (2)烷基咪唑类; (3)苯并咪唑类; (4)烷基苯并咪唑类。

●沉金:氧化还原反应。通过镍金置换反应在镍面上沉积上金。

14

化镍沉金( Electro-less Nickel and Immersion Gold) ENIG

15

化镍沉金( Electro-less Nickel and Immersion Gold) ENIG

16

化镍沉金( Electro-less Nickel and Immersion Gold) ENIG

PCB表面处理技术

目录

SMT装配对PCB表面涂覆的要求 PCB表面处理方式 · 无铅热风整平 · OSP · 化学锡 · 化学银 · 电镀镍金 · 化镍沉金 六种表面涂覆层主要特征比较

2

SMT装配对PCB表面涂覆的基本要求

1.符合法律法规要求(ROHS,中国ROHS) 2.可焊性:耐热,焊接温度,润湿,保存期 3.保护性:防氧化能力 4.可靠性:焊点的内应力,缺陷,寿命 5.成本:材料,设备,人力,废水处理,成品率 6.适用范围:同阻焊剂兼容,适合PCB品种(例如刚&挠板),无铅 7.环保:易处理,无烟雾,污染性

常见的PCB表面处理工艺

常见的P C B表面处理工艺2007-11-0118:20常见的P C B表面处理工艺这里的“表面”指的是P C B上为电子元器件或其他系统到P C B的电路之间提供电气连接的连接点,如焊盘或接触式连接的连接点。

裸铜本身的可焊性很好,但是暴露在空气中很容易氧化,而且容易受到污染。

这也是P C B必须要进行表面处理的原因。

1、H A S L在穿孔器件占主导地位的场合,波峰焊是最好的焊接方法。

采用热风整平(H A S L,H o t-a i r s o l d e r l e v e l i n g)表面处理技术足以满足波峰焊的工艺要求,当然对于结点强度(尤其是接触式连接)要求较高的场合,多采用电镀镍/金的方法。

H A S L是在世界范围内主要应用的表面处理技术,但是有三个主要动力推动着电子工业不得不考虑H A S L的替代技术:成本、新的工艺需求和无铅化需要。

从成本的观点来看,许多电子元件诸如移动通信和个人计算机正变成平民化的消费品。

以成本或更低的价格销售,才能在激烈的竞争环境中立于不败之地。

组装技术发展到S M T以后, P C B焊盘在组装过程中要求采用丝网印刷和回流焊接工艺。

在S M A场合,P C B表面处理工艺最初依然沿用了H A SL技术,但是随着S M T器件的不断缩小,焊盘和网板开孔也在随之变小,H A S L技术的弊端逐渐暴露了出来。

H A S L技术处理过的焊盘不够平整,共面性不能满足细间距焊盘的工艺要求。

环境的关注通常集中在潜在的铅对环境的影响。

2、有机可焊性保护层(O S P)O S P的保护机理故名思意,有机可焊性保护层(O S P,O r g a n i c s o l d e r a b i l i t y p r e s e r v a t i v e)是一种有机涂层,用来防止铜在焊接以前氧化,也就是保护P C B焊盘的可焊性不受破坏。

目前广泛使用的两种O S P都属于含氮有机化合物,即连三氮茚(B e n z o t r i a z o l e s)和咪唑有机结晶碱(I m i d a z o l e s)。

PCB板表面处理

深圳市嘉立创科技发展有限公司/gbPCB电路板的表面处理简介PCB板表面处理一般分为几种,现进行简单介绍。

★从表面处理工艺分类1)喷锡喷锡是电路板行内最常见的表面处理工艺,它具有良好的可焊接性,可用于大部分电子产品。

喷锡板对其他表面处理来说,它成本低、可焊接性好的优点;其不足之处是表面没有沉金平整,特别是大面积开窗的时候,更容易出现锡不平整的现象。

2)沉锡沉锡跟喷锡的不同点在于它的平整度好,但不足之处是极容易氧化发黑。

3)沉金只要是“沉”其平整度都比“喷”的工艺要好。

沉金是无铅的,沉金一般用于金手指、按键板,因为金的电阻小,所以接触性的必须要用到金,如手机的按键板灯。

沉金是软金,对于经常要插拔的要用镀金。

4)镀金在沉金中已经提到镀金,镀金有个致命的不足时其焊接性差,但其硬度比沉金好。

我公司不做镀金工艺。

5)osp一直认为它没有什么好处,它主要靠药水与焊接铜皮之间的反应产生可焊接性,唯一的好处是生产快,成本低;但是因其可焊接性差、容易氧化,电路板行内一般用得比较少。

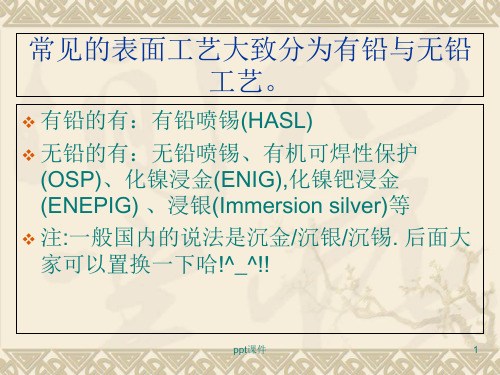

总结:如果对于平整度有要求,如对频率有要求的阻抗电路板(如微带线)尽量用沉金工艺;如果不是金手指、邦定位、按键位,那么尽量采用喷锡工艺!当然除以上几种工艺外,还有表面印碳油、沉银、表面过松香、镀镍等不常用工艺,在此不做一一做介绍,如果有特殊需求需做进一步了解的,可到百度做进一步了解!★从电路板的环保上分类1)有铅表面工艺有铅喷锡,该工艺对板材没有特殊要求。

2)无铅表面工艺无铅喷锡、沉金都是无铅工艺,该工艺对板材没有特殊要求。

3)Rohs欧盟Rohs指令,是无铅中要求苛刻的一种工艺。

该工艺对板材有严格的要求,需要用无卤素板材。

因此在找厂家下订单时,如果有Rohs要求,请一定要指明,否则厂家一般都认为是第二种常规的无铅工艺。

QQ 459582495GB。

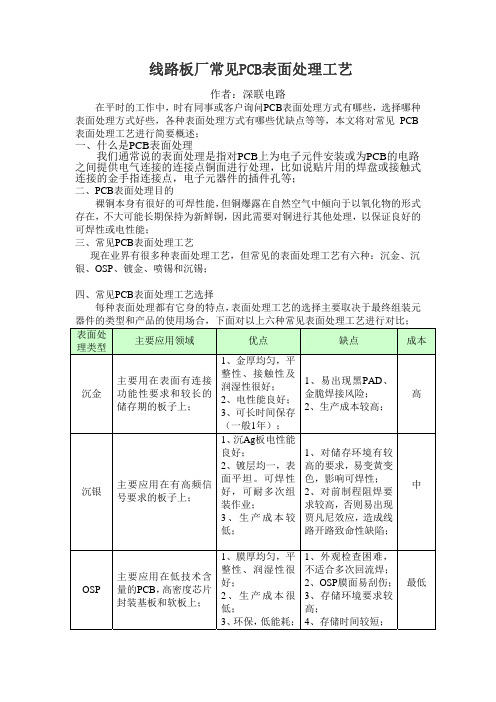

线路板厂常见的 PCB 表面处理工艺

整性、接触性及 润湿性很好; 2、电性能良好; 3、可长时间保存

1、易出现黑PAD、 金脆焊接风险; 2、生产成本较高;

高

(一般1年);

1、沉Ag板电性能

良好;

1、对储存环境有较

2、镀层均一,表 高的要求,易变黄变

沉银

主要应用在有高频信 号要求的板子上;

面平坦。可焊性 好,可耐多次组 装作业;

色,影响可焊性; 2、对前制程阻焊要 求较高,否则易出现

境影响较大;

成本 很高 中高 低

银、OSP、镀金、喷锡和沉锡;

四、常见PCB表面处理工艺选择

每种表面处理都有它身的特点,表面处理工艺的选择主要取决于最终组装元

器件的类型和产品的使用场合,下面对以上六种常见表面处理工艺进行对比;

表面处 理类型

主要应用领域

优点

缺点

成本

1、金厚均匀,平

沉金

主要用在表面有连接 功能性要求和较长的 储存期的板子上;

之间提供电气连接的连接点铜面进行处理,比如说贴片用的焊盘或接触式 连接的金手指连接点,电子元器件的插件孔等;

二、PCB表面处理目的 裸铜本身有很好的可焊性能,但铜爆露在自然空气中倾向于以氧化物的形式

存在,不大可能长期保持为新鲜铜,因此需要对铜进行其他处理,以保证良好的

可焊性或电性能;

三、常见PCB表面处理工艺 现在业界有很多种表面处理工艺,但常见的表面处理工艺有六种:沉金、沉

表面处 理类型 镀金

喷锡 沉锡

主要应用领域

优点

缺点

1、镍金厚度均匀性

主要用于芯片封装时 打金线和有耐磨性要 求的板上;

1、无镍腐蚀的焊 接风险;

2、可长时间保存 (一般1年); 3、接触性,耐磨 性很好;

PCB表面处理方式课件

ppt课件

13

浸锡特点

❖ 优缺点:浸锡的最大弱点是寿命短,尤其是存 放于高温高湿的环境下时,Cu/Sn金属间化 合物会不断增长,直到失去可焊性。

ppt课件

2

各表面处理方式的应用及局限性

❖ HASL

在穿孔器件占主导地位的场合,波峰焊是最好的焊 接方法。采用热风整平(HASL, Hot-air solder leveling)表面处理技术足以满足波峰焊的工艺要求, 当然对于结点强度(尤其是接触式连接)要求较高 的场合,多采用电镀镍/金的方法。HASL是在世界 范围内主要应用的表面处理技术,但是有三个主要 动力推动着电子工业不得不考虑HASL的替代技术: 成本、新的工艺需求和无铅化需要。

ppt课件

10

浸银

❖ 浸银(Immersion silver) ❖ 通过浸银工艺处理,薄(5~15μin,约0.1~

0.4μm)而密的银沉积提供一层有机保护膜, 铜表面在银的密封下,大大延长了寿命。浸 银的表面很平,而且可焊性很好。

ppt课件

11

浸银特点

❖ 应用:浸银焊接面可焊性很好,在焊接过程中银会融 解到熔化的锡膏里,和HASL和OSP一样在焊接表 面形成Cu/Sn金属间化合物。浸银表面共面性很好, 同时不像OSP那样存在导电方面的障碍,但是在作 为接触表面(如按键面)时,其强度没有金好。

ppt课件

1

各类型板对应的表面处理方式.

❖ SMT:根据客户要求来定. ❖ 有金手指的板卡:选择性镀金(金手指等非焊接的是硬金,亮度比较好,但不方便焊

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热风整平工艺

• 流程:微蚀-水洗-涂耐高温助焊剂-喷锡-水洗。

• 过程:PCB喷锡时,浸在熔融的无铅焊料中(约270℃),

快速提起PCB,热风刀(温度265-270℃)从板子的前后吹 平液态焊料,使铜面上的弯月形焊料变平,并防止焊料桥 搭。 • 特点:涂覆层不够平坦,主要适用于宽线,大焊盘板子, HDI板通常不采用,对覆铜板耐热性要求高。喷锡制程比 较脏,有异味,高温下操作,危险。其使用受到一定的限

有机涂覆外观特征

A、呈透明状,与原铜箔表面颜色接近,铜箔表面有“油腻”光泽,反 光; B、才做出来的有粘性,用手指触摸会粘手(像触摸到不干胶),因挥发 性强,时间长了粘性会下降,直致失去粘性而失效。

化学镀镍/浸金

化学镀镍/浸金工艺不像有机涂覆那样简单,化学镀镍/浸金好

像给PCB穿上厚厚的盔甲;另外化学镀镍/浸金工艺也不像有机涂覆

为什么会有PCB表面处理工艺?

因铜在空气中很容易氧化,铜的氧化层对焊

接有很大的威害,很容易形成假焊、虚焊,严重

者元件和焊盘与元器件无法焊接,正因如此,会

在焊盘表面涂(镀)覆一层物质,确保焊盘不被

氧化。

PCB表面处理工艺

热风整平(喷锡) 有机涂覆

化学镀镍/浸金

浸银 浸锡

热风整平

续的焊接过程中,如果铜面上只有一层的有机涂覆层是不行的,必须

有很多层。这就是为什么化学槽中通常需要添加铜液。在涂覆第一层 之后,涂覆层吸附铜;接着第二层的有机涂覆分子与铜结合,直至二

十甚至上百次的有机涂覆分子集结在铜面,这样可保证进行多次回

流焊。试验表明:最新的有机涂覆工艺能够在多次无铅焊接过程中保 持良好的性能。

扩散到铜中去。化学镀镍/浸金的另一个好处是镍的强度,仅仅5微米

厚度的镍就可以限制高温下Z方向的膨胀。此外化学镀镍/浸金也可以 阻止铜的溶解,这将有益于无铅组装。

化学镀镍/浸金工艺

流程:除油(脱脂)-微蚀-活化-化学镍-化学金-清 洗。 特点: ⑴化学镀Ni/Au镀层厚度均匀,共面性好,可焊接 性好,优良的耐腐蚀性,耐磨性。广泛应用于手 电、电脑等领域。 ⑵镍层厚度3-5微米,目的防铜-金界面之间互相扩 散,保证焊点可靠焊牢。 ⑶化学Ni/Au已迅速取代电镀Ni/Au。 ⑷化学镍是工艺关键,又是最大难点。 ⑸化金层通常为0.05-0.15微米。

PCB浸银

浸锡

由于目前所有的焊料都是以锡为基础的,所以锡层能 与任何类型的焊料相匹配。从这一点来看,浸锡工艺极具 有发展前景。但是以前的PCB经浸锡工艺后出现锡须,在 焊接过程中锡须和锡迁徙会带来可靠性问题,因此浸锡工 艺的采用受到限制。后来在浸锡溶液中加入了有机添加剂, 可使得锡层结构呈颗粒状结构,克服了以前的问题,而且 还具有好的热稳定性和可焊性。 浸锡工艺可以形成平坦的铜锡金属间化合物,这个特 性使得浸锡具有和热风整平一样的好的可焊性而没有热风 整平令人头痛的平坦性问题;浸锡也没有化学镀镍/浸金 金属间的扩散问题——铜锡金属间化合物能够稳固的结合 在一起。浸锡板不可存储太久,组装时必须根据浸锡的先 后顺序进行。

作为防锈阻隔层,它能够在PCB长期使用过程中有用并实现良好的电 性能。因此,化学镀镍/浸金是在铜面上包裹一层厚厚的、电性良好

的镍金合金,这可以长期保护PCB;另外它也具有其它表面处理工艺

所不具备的对环境的忍耐性。镀镍的原因是由于金和铜间会相互扩散, 而镍层能够阻止金和铜间的扩散;如果没有镍层,金将会在数小时内

PCB浸锡

浸银工艺

流程:除油(脱脂)-微蚀-酸洗-纯水洗-沉银-清洗。

特点:⑴工艺简单,快捷,成本不高。 ⑵沉Ag液含一些有机物,防银层变色,银迁移。 ⑶镀层厚度0.1-0.5微米(通常0.1-0.2微米)焊接性能优良。 ⑷银层在组装时具有好的可检查性(银白色)。

注意问题: ⑴浸Ag生产线上全线用水为纯水。防银层变黄发黑。(自来水中有氯离 子,Ag+Cl AgCl,生成白色沉淀) ⑵银与空气中的硫易结合,形成硫化银,黄色或黑色。 ⑶防银离子迁移,已沉银板子不得存放在潮湿的环境中。

化学镀镍/浸金外观特征

焊盘表面呈明显的“金黄色”,刮开线路的阻焊绿油,线路表面呈现出 与铜面一致的颜色。

浸银

浸银工艺介于有机涂覆和化学镀镍/浸金之间,工艺 比较简单、快速;不像化学镀镍/浸金那样复杂,也不是 给PCB穿上一层厚厚的盔甲,但是它仍然能够提供好的电 性能。银是金的小兄弟,即使暴露在热、湿和污染的环境 中,银仍然能够保持良好的可焊性,但会失去光泽。浸银 不具备化学镀镍/浸金所具有的好的物理强度因为银层下 面没有镍。另外浸银有好的储存性,浸银后放几年组装也 不会有大的问题。 浸银是置换反应,它几乎是亚微米级的纯银涂覆。有 时浸银过程中还包含一些有机物,主要是防止银腐蚀和消 除银迁移问题;一般很难测量出来这一薄层有机物,分析 表明有机体的重量少于1%。

PCB表面处理工艺

涂鹏飞

PBC概述

• PCB(Printed Circuit Board),中文名称 为印制线路板,简称印制板,是电子工业的重要 部件之一。几乎每种电子设备,小到电子手表、 计算器,大到计算机,通讯电子设备,军用武器 系统,只要有集成电路等电子元器件,为了它们 之间的电气互连,都要使用印制板。在较大型的 电子产品研究过程中,最基本的成功因素是该产 品的印制板的设计、文件编制和制造。印制板的 设计和制造质量直接影响到整个产品的质量和成 本,甚至导致商业竞争的成败。

浸锡工艺

流程:除油-微蚀-酸洗-纯水洗-沉锡-清洗。 特点:由于目前所有焊料都是以锡为主体的,所以锡层能与 任何种类 焊料相兼容。从这个角度看,沉锡在PCB表面涂 覆几个品种比较中有很好的发展前景。 厚度:1.0±0.2微米。 问题:⑴经不起多次焊接,一次焊接后形成的界面化合物会 变成不可焊表面。 ⑵会产生锡须,影响可靠性。 ⑶沉锡液易攻击阻焊膜,使膜溶解变色,对铜层产生 倒蚀。 ⑷沉锡温度高,≥60℃,1微米锡层需沉十分钟。

热风整平又名热风焊料整平,它是在PCB表 面涂覆熔融锡铅焊料并用加热压缩空气整(吹) 平的工艺,使其形成一层既抗铜氧化,又可提供 良好的可焊性的涂覆层。热风整平时焊料和铜在 结合处形成铜锡金属间化合物。保护铜面的焊料 厚度大约有1-2mm。 PCB进行热风整平时要浸在熔融的焊料中; 风刀在焊料凝固之前吹平液态的焊料;风刀能够 将铜面上焊料的弯月状最小化和阻止焊料桥接。 热风整平分为垂直式和水平式两种,一般认为水 平式较好,主要是水平式热风整平镀层比较均匀, 可实现自动化生产。

制。

热风整平外观特征

喷锡板的焊盘表面呈现明显的银白色,与原锡、熔化的锡颜色一致。

有机涂覆

有机涂覆工艺不同于其他表面处理工艺,它是在铜和空气间充

当阻隔层;有机涂覆工艺简单、成本低廉,这使得它能够在业界广泛

使用。早期的有机涂覆的分子是起防锈作用的咪唑和苯并三唑,最新 的分子主要是苯并咪唑,它是化学键合氮功能团到PCB上的铜。在后

有机涂覆工艺

• 流程:除油-微蚀-酸洗-纯水洗-OSP-清洗-吹干。 • 原理:在铜表面上形成一层有机膜,牢固地保护 着新鲜铜表面,并在高温下也能防氧化和污染。 OSP厚度0.1-0.2微米,或0.2-0.5微米。 • 特点:工艺简单,成本低廉,既可用在低技术含 量的PCB上,也可用在高密度芯片封装基板上。是 最有前途的表面涂覆工艺。