PCB表面处理工艺简介

关于PCB板表面处理,镀金和沉金工艺的区别

关于PCB板表面处理,镀金和沉金工艺的区别

一、PCB板表面处理

PCB板的表面处理工艺包括:抗氧化,喷锡,无铅喷锡,沉金,沉锡,沉银,镀硬金,全板镀金,金手指,镍钯金OSP等。

要求主要有:成本较低,可焊性好,存储条件苛刻,时间短,环保工艺,焊接好,平整。

喷锡:喷锡板一般为多层(4-46层)高精密度PCB样板,已被国内多家大型通讯、计算机、医疗设备及航空航天企业和研究单位采用。

金手指(connecting finger)是内存条上与内存插槽之间的连接部件,所有的信号都是通过金手指进行传送的。

金手指由众多金黄色的导电触片组成,因其表面镀金而且导电触片排列如手指状,所以称为“金手指”,金手指板都需要镀金或沉金。

金手指实际上是在覆铜板上通过特殊工艺再覆上一层金,因为金的抗氧化性极强,而且传导性也很强。

不过因为金昂贵的价格,目前较多的内存都采用镀锡来代替,从上个世纪90年代开始锡材料就开始普及。

目前主板、内存和显卡等设备的“金手指”几乎都是采用的锡材料,只有部分高性能服务器/工作站的配件接触点才会继续采用镀金的做法,价格自然不菲的。

二、镀金和沉金工艺的区别

沉金采用的是化学沉积的方法,通过化学氧化还原反应的方法生成一层镀层,一般厚度较厚,是化学镍金金层沉积方法的一种,可以达到较厚的金层。

镀金采用的是电解的原理,也叫电镀方式。

其他金属表面处理也多数采用的是电镀方式。

在实际产品应用中,90%的金板是沉金板,因为镀金板焊接性差是他的致命缺点,也是导致很多公司放弃镀金工艺的直接原因!

沉金工艺在印制线路表面上沉积颜色稳定,光亮度好,镀层平整,可焊性良好的镍金镀层。

PCB各种表面处理介绍

浸鍍錫之熱力學

浸鍍錫之反應機制

浸鍍錫流程

儲存環境: 化錫成品(真空包裝後): 存放溫度:25℃(50~60RH%)---存放期限:6個月。 化錫成品(成品現場置放): 存放溫度:25℃(50~60RH%)---存放期限1天內(1天內需完成真 空包裝作業);化錫板於客戶端上件作業時,需在24小時內完 成(雙面作業)。 化錫成品(客戶端包裝拆開後): 存放溫度:25℃(50~60RH%)---存放期限:24小時內。

建議事項: A.化錫板建議於板廠交貨後3個月內,完成打件動作,若存放

條件優良,可保存至6個月。(可烘烤 但溫度需小於110℃ 時間:1小時內) B.化錫板若產生氧化異常,可進行重工。 C.板子存放時間超過6個月,建議報廢處理。

1-4化鎳浸金(Electroless Nickel Immersion Gold, ENIG)

浸鍍金之反應機構

化學鎳溶液的成分及其作用

儲存環境: 化金成品(真空包裝後): 存放溫度:23~25℃(50~60RH%)---存放期限:6個月。 化金成品(成品現場置放): 存放溫度:23~25℃(50~60RH%)---存放期限2天內(2天內需完 成真空包裝作業);化金板於客戶端上件作業時,需在24小時 內完成(雙面作業)。 化金成品(客戶端包裝拆開後): 存放溫度:23~25℃(50~60RH%)---存放期限:2天內。

建議事項: A.化金板建議於板廠交貨後3個月內,完成打件動作,若存放

條件優良,可保存至6個月(擺放超過3個月需烘烤)。 B.化金板若產生氧化異常,可進行重工。 C.板子存放時間超過6個月,需先進行烘烤後,再取幾片空板過

IR-Reflow,若無爆板異常,其餘板子才可正常上件。

二. 各種表面處理之優缺點比較:

PCB表面处理技术

●高磷:9-13%。耐腐蚀性好,但焊锡性,润湿性均一般。焊接过程容易形成富磷层。高磷会使 Ni-P层产生内应力过大而产生脆裂。

23

化镍沉金( Electro-less Nickel and Immersion Gold) ENIG

2.特点:主要适用于宽线,大焊盘板子,对覆铜板耐热性要求高。喷锡制程比较脏,有异味, 高温下操作,危险。其使用受到定的限制。

4

OSP(Organic Solder-ability Preservatives)

1.经历五代产品的发展,可分成以下五个类型 (1)咪唑(或苯并三氮唑)类; (2)烷基咪唑类; (3)苯并咪唑类; (4)烷基苯并咪唑类。

●沉金:氧化还原反应。通过镍金置换反应在镍面上沉积上金。

14

化镍沉金( Electro-less Nickel and Immersion Gold) ENIG

15

化镍沉金( Electro-less Nickel and Immersion Gold) ENIG

16

化镍沉金( Electro-less Nickel and Immersion Gold) ENIG

PCB表面处理技术

目录

SMT装配对PCB表面涂覆的要求 PCB表面处理方式 · 无铅热风整平 · OSP · 化学锡 · 化学银 · 电镀镍金 · 化镍沉金 六种表面涂覆层主要特征比较

2

SMT装配对PCB表面涂覆的基本要求

1.符合法律法规要求(ROHS,中国ROHS) 2.可焊性:耐热,焊接温度,润湿,保存期 3.保护性:防氧化能力 4.可靠性:焊点的内应力,缺陷,寿命 5.成本:材料,设备,人力,废水处理,成品率 6.适用范围:同阻焊剂兼容,适合PCB品种(例如刚&挠板),无铅 7.环保:易处理,无烟雾,污染性

OSP表面处理工艺简介

Waste

Easy Difficult Difficult Difficult

Ionic residues Lowest Fair

Fair Highest

PAGE 7

PCB表面处理优点比较

工艺 机理

优点

沉镍金ENIG (Electroless Nickel

Immersion Gold)

先在电路板裸铜表 面反应沉积形成一 层含磷7-9%的镍镀 层,厚度约3-5um, 再于镍表面置换一 层厚度约0.050.15um的纯金层。

通过一种替代咪唑(1,3-二氮杂茂)衍生物的活性组分 与金属铜表面发生的化学反应,Glicoat-SMD F2 在PCB的 线路和通孔等焊接位置会形成均质、极薄、透明的有机涂 覆层。优良的耐热性,能适用于免洗助焊剂和锡膏。

PAGE 10

Glicoat-SMD F2 反应机理

Cu

Cu

Cu

Cu

N

N

N

R N

R N

R N

Cu

Cu

Cu

Cu

N

R N

Cu

N

R N

Cu PCB

N

R N

Cu

N R

N

N R

N

Cu

PAGE 11

OSP制程工艺流程

除油

微蚀

防氧化 PAGE 12

OSP关键流程控制方案

关键流程

微蚀: 微蚀深度及返工次数 防氧化: 膜厚

PAGE 13

为什么需要特殊管制微蚀深度?

H2SO4-H2O2体系

过硫酸盐体系

PAGE 15

微蚀深度管制

1、微蚀深度:1.5-2.5um 2、返工次数:<2次 3、微蚀体系:H2SO4-H2O2体系

pcb镀金工艺流程

pcb镀金工艺流程PCB镀金工艺流程一、引言PCB(Printed Circuit Board,印刷电路板)是现代电子设备的重要组成部分,而PCB镀金工艺是提高PCB导电性、防氧化和美观度的常用方法。

本文将介绍PCB镀金工艺的流程及其相关注意事项。

二、PCB镀金工艺流程1. 表面处理在进行PCB镀金之前,首先需要对PCB表面进行处理,以确保金属附着力和镀金层的质量。

常见的表面处理方法有:(1)清洗:使用酸洗或碱洗方法将表面的污垢和氧化物清除,以增加金属附着力。

(2)去油:使用有机溶剂去除表面的油脂和污染物。

(3)蚀刻:使用酸性或碱性溶液去除不需要的铜层,以减少镀金量。

2. 镀金前处理在进行镀金之前,还需要对PCB进行一些预处理,以提高镀金层的质量和均匀度。

(1)钝化处理:使用化学药品将PCB表面的金属钝化,以减少金属离子的损失。

(2)活化处理:使用活化剂处理PCB表面,以增加金属离子的吸附能力。

3. 电镀电镀是PCB镀金的关键步骤,常用的电镀方法有电解镀金和电化学镀金。

(1)电解镀金:将PCB浸入含有金离子的电解液中,通过电流的作用,将金离子还原成金层,附着在PCB表面。

(2)电化学镀金:通过电化学方法,在PCB表面形成金属阴极,使金属离子在阴极上还原成金层。

4. 后处理完成电镀后,需要对PCB进行后处理,以保证镀金层的光泽和质量。

(1)清洗:将镀金的PCB进行清洗,去除电镀过程中产生的杂质和残留物。

(2)烘干:将清洗后的PCB进行烘干,以去除水分,防止金属氧化。

三、注意事项1. 镀金前的表面处理非常重要,必须彻底清洗和去油,以保证金属附着力。

2. 电镀过程中,电流的稳定性和电解液的配方对于镀金质量至关重要,必须严格控制。

3. 镀金后的清洗和烘干必须彻底进行,以保证金属层的质量和光泽。

4. PCB镀金工艺需要在封闭的环境中进行,以避免外界杂质的干扰。

5. 镀金工艺的温度和时间控制也是关键,需要根据具体情况进行调整。

常见的PCB表面处理工艺

常见的P C B表面处理工艺2007-11-0118:20常见的P C B表面处理工艺这里的“表面”指的是P C B上为电子元器件或其他系统到P C B的电路之间提供电气连接的连接点,如焊盘或接触式连接的连接点。

裸铜本身的可焊性很好,但是暴露在空气中很容易氧化,而且容易受到污染。

这也是P C B必须要进行表面处理的原因。

1、H A S L在穿孔器件占主导地位的场合,波峰焊是最好的焊接方法。

采用热风整平(H A S L,H o t-a i r s o l d e r l e v e l i n g)表面处理技术足以满足波峰焊的工艺要求,当然对于结点强度(尤其是接触式连接)要求较高的场合,多采用电镀镍/金的方法。

H A S L是在世界范围内主要应用的表面处理技术,但是有三个主要动力推动着电子工业不得不考虑H A S L的替代技术:成本、新的工艺需求和无铅化需要。

从成本的观点来看,许多电子元件诸如移动通信和个人计算机正变成平民化的消费品。

以成本或更低的价格销售,才能在激烈的竞争环境中立于不败之地。

组装技术发展到S M T以后, P C B焊盘在组装过程中要求采用丝网印刷和回流焊接工艺。

在S M A场合,P C B表面处理工艺最初依然沿用了H A SL技术,但是随着S M T器件的不断缩小,焊盘和网板开孔也在随之变小,H A S L技术的弊端逐渐暴露了出来。

H A S L技术处理过的焊盘不够平整,共面性不能满足细间距焊盘的工艺要求。

环境的关注通常集中在潜在的铅对环境的影响。

2、有机可焊性保护层(O S P)O S P的保护机理故名思意,有机可焊性保护层(O S P,O r g a n i c s o l d e r a b i l i t y p r e s e r v a t i v e)是一种有机涂层,用来防止铜在焊接以前氧化,也就是保护P C B焊盘的可焊性不受破坏。

目前广泛使用的两种O S P都属于含氮有机化合物,即连三氮茚(B e n z o t r i a z o l e s)和咪唑有机结晶碱(I m i d a z o l e s)。

线路板厂常见的 PCB 表面处理工艺

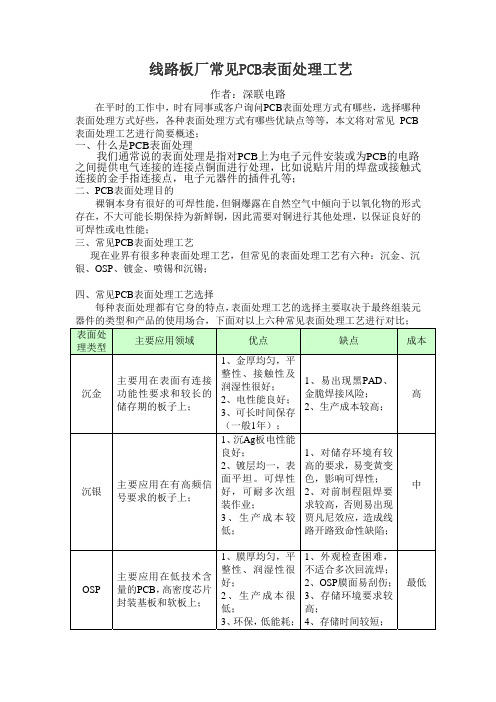

整性、接触性及 润湿性很好; 2、电性能良好; 3、可长时间保存

1、易出现黑PAD、 金脆焊接风险; 2、生产成本较高;

高

(一般1年);

1、沉Ag板电性能

良好;

1、对储存环境有较

2、镀层均一,表 高的要求,易变黄变

沉银

主要应用在有高频信 号要求的板子上;

面平坦。可焊性 好,可耐多次组 装作业;

色,影响可焊性; 2、对前制程阻焊要 求较高,否则易出现

境影响较大;

成本 很高 中高 低

银、OSP、镀金、喷锡和沉锡;

四、常见PCB表面处理工艺选择

每种表面处理都有它身的特点,表面处理工艺的选择主要取决于最终组装元

器件的类型和产品的使用场合,下面对以上六种常见表面处理工艺进行对比;

表面处 理类型

主要应用领域

优点

缺点

成本

1、金厚均匀,平

沉金

主要用在表面有连接 功能性要求和较长的 储存期的板子上;

之间提供电气连接的连接点铜面进行处理,比如说贴片用的焊盘或接触式 连接的金手指连接点,电子元器件的插件孔等;

二、PCB表面处理目的 裸铜本身有很好的可焊性能,但铜爆露在自然空气中倾向于以氧化物的形式

存在,不大可能长期保持为新鲜铜,因此需要对铜进行其他处理,以保证良好的

可焊性或电性能;

三、常见PCB表面处理工艺 现在业界有很多种表面处理工艺,但常见的表面处理工艺有六种:沉金、沉

表面处 理类型 镀金

喷锡 沉锡

主要应用领域

优点

缺点

1、镍金厚度均匀性

主要用于芯片封装时 打金线和有耐磨性要 求的板上;

1、无镍腐蚀的焊 接风险;

2、可长时间保存 (一般1年); 3、接触性,耐磨 性很好;

PCB表面处理方式

HASL特点

❖ 优点:成本低 ❖ 缺点:1.HASL技术处理过的焊盘不够平整,

共面性不能满足细间距焊盘的工艺要求. 2.铅对环境的影响

OSP

❖ 有机可焊性保护层(OSP) ❖ 故名思意,有机可焊性保护层(OSP, Organic solderability

preservative)是一种有机涂层,用来防止铜在焊接以前氧 化,也就是保护PCB焊盘的可焊性不受破坏。目前广泛使用 的两种OSP都属于含氮有机化合物,即连三氮茚 (Benzotriazoles)和咪唑有机结晶碱(Imidazoles)。它 们都能够很好的附着在裸铜表面,而且都很专一―――只情 有独钟于铜,而不会吸附在绝缘涂层上,比如阻焊膜。连三 氮茚会在铜表面形成一层分子薄膜,在组装过程中,当达到 一定的温度时,这层薄膜将被熔掉,尤其是在回流焊过程中, OSP比较容易挥发掉。咪唑有机结晶碱在铜表面形成的保护 薄膜比连三氮茚更厚,在组装过程中可以承受更多的热量周 期的冲击。

3. OSP在焊接过程中,需要更加强劲的Flux,否则消除 不了保护膜,从而导致焊接缺陷。

4.在存储过程中,OSP表面不能接触到酸性物质,温度 不能太高,否则OSP会挥发掉。不能存放长时间.ENIG❖ 化镍浸金(ENIG)

❖ 通过化学方法在铜表面镀上Ni/Au。内层Ni的沉积厚 度一般为120~240μin(约3~6μm),外层Au的沉 积厚度比较薄,一般为2~4μinch (0.05~ 0.1μm)。Ni在焊锡和铜之间形成阻隔层。焊接时, 外面的Au会迅速融解在焊锡里面,焊锡与Ni形成 Ni/Sn金属间化合物。外面镀金是为了防止在存储期 间Ni氧化或者钝化,所以金镀层要足够密,厚度不 能太薄。

PCB表面处理方式

It is applicable to work report, lecture and teaching

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB表面处理工艺简介

沉金 ■ Sample

PCB表面处理工艺简介

OSP

■ OSP (Organic Solderability

Preservative )

PCB表面处理工艺简介

OSP ■ Process Mechanism

PCB表面处理工艺简介

OSP ■ Flow Chart

除油 除油

• 清除铜表面的氧化物和一些杂物。 • 去除铜表面的氧化物,粗化铜面,使微蚀深度足 够,所产生的焊接能力更好。 • 去除铜表面的氧化物,保持铜面干净。 • 在铜表面上形成一层有机铜错化物的皮膜,防止 铜面氧化。 • 烘干板面,防止污染。

■ PCB厂家方面考虑的主要因素:

◆ ◆ ◆ ◆ ◆ 操作难易程度 制程控制能力 工艺成熟度、良率和生产成本 环保要求(RoHS…) ……

PCB表面处理工艺简介

表面处理工艺选择常见的误解

■ 表面处理厚度是不是越厚越好呢?

除了Immersion Tin、HASL表面处理工艺以外,其他表面处 理层只扮演一个保护膜的角色,本身并不参与焊接。 而且,OSP、ENIG、Immersion Tin、 Immersion Silver等 表面处理层中均会出现有机物的残留,高温裂解成气而未能及时 逸走时,就会在原地形成微洞。 厚度越薄者有机物越少,发生微洞的几率就越小了。 另外,微洞的形成与助焊剂配方、焊接温度、表面清洁度等 也有关系。 表面处理厚度越厚,增加生产成本。

PCB表面处理工艺简介

无铅喷锡 ■ Advantage & Disadvantage

◆ 优势:

? 不含铅,满足ROHS指令的要求。 ? 较好的兼容性和可焊性

◆ 劣势:

? ? ? ? ? 生产成本偏高 操作温度高,对基材、孔壁可靠性和绿油等造成更大的冲击。 操作范围比较窄,不利于制程控制 可焊性和存储寿命较锡铅喷锡明显差 其他同锡铅喷锡

PCB表面处理工艺简介

喷锡 ■ Process Mechanism

是将印制板浸入到熔融的焊料中,再通过热风将印制 板表面及金属化孔多余的焊料吹掉,从而得到一个均匀光 滑的焊料涂覆层。

PCB表面处理工艺简介

喷锡 ■ Flow Chart

微蚀 微蚀

• 清除铜表面的氧化物,粗化铜面,使表面形成 一个微观粗糙面,增强焊料和铜面的结合力。 • 吹干板面及孔内水迹,防止在上松香时涂覆不到 铜面上,使松香失效。 • 润湿铜表面,降低焊料与铜表面的界面张力, 使 焊料与铜表面生成IMC。 • 焊盘表面和孔内涂敷上一均匀的焊料,使焊盘和 孔内铜保持可焊性。 • 板上热风整平的焊料应冷却到完全固态为止,以 防止板件过后处理时,焊盘锡面发粗。

微蚀 微蚀

酸洗 酸洗

OSP OSP

烘干 烘干

PCB表面处理工艺简介

OSP ■ Advantage & Disadvantage

◆ 优势: • 表面平整,可焊性好 • 工艺简单,便于操作 • 生产成本低 ◆ 劣势: • OSP膜较薄,容易刮伤在酸性和高温环境下造成氧化。 • 若 OSP膜太厚,不易被助焊剂除去而引起焊接空洞。 • 存储寿命较短 • 不能耐多次热循环,容易出现氧化变色,不利于返工。 • OSP膜存在电阻影响电性测试,只能在通断测试后上 OSP膜, 在 OSP工序造成的过蚀等问题通过目视很难发现。

微蚀表面处理工艺简介

全板镀金 ■ Flow Chart

酸洗 酸洗

• 去除铜表面的氧化物和残留药水。

镀镍 镀镍

• 在铜面电镀上一层镍,作为阻绝金与铜之间的迁 移或扩散的屏蔽层,在焊接时镍与焊锡形成 Ni3 Sn4 的IMC 。 • 在镍表面电镀上一层金,保护镍层。在焊接时, 金层很快融入焊料。 • 烘干板面,防止污染。

PCB表面处理工艺简介

选择性沉金 +OSP

■

选择性沉金+OSP (Selected ENIG+OSP)

PCB表面处理工艺简介

选择性沉金 +OSP ■ Process Mechanism For the PCB surface finished, use OSP technology on the assembly pad and use ENIG technology on the key pad or test pad.

PCB表面处理工艺简介

表面处理层厚度

类 别 项 目

铅锡平均厚度 膜厚 最小镍厚 最小金厚 同OSP及沉金 最小镍厚 最小金厚 最小镍厚 最小金厚 锡厚度 银厚度 u" u" u" u" um u" ≤150 抗蚀或1≤X≤2 ≤160 ≤35 0.8-1.0 6-25 >150 ≤3 160<X≤200 35<X≤70 unit mil um u" u"

前处理 前处理

除油 除油

微蚀 微蚀

酸洗 酸洗

预浸 预浸

PCB表面处理工艺简介

沉金 ■ Flow Chart

活化 活化

• 在铜面上置换上一层钯,以作为化学镍反应的催 化剂。 • 在活化后的铜面上镀上一层Ni/P合金,作为表面 贴装的基地。 • 利用金与镍的置换反应,在镍表面沉积上金层, 作为镍的保护层。 • 清洁和烘干板面,避免污染。

选择性沉金 +OSP ■ OSP额外上金面的反应机理图

PCB表面处理工艺简介

选择性沉金 +OSP ■ 选择性OSP的反应机理

PCB表面处理工艺简介

选择性沉金 +OSP ■ 选择性沉金+OSP的设计规则

避免贾凡尼电位产生 Galvanic Potential (原电池设计)

①

金面 Pad OSP Pad

PCB表面处理工艺简介

喷锡 ■ Sample

PCB表面处理工艺简介

沉金

■ 沉金 (Electroless Nickel Immersion Gold)

PCB表面处理工艺简介

沉金 ■ Process Mechanism

◆ 化学镍:

利用化学镀( Pd做催化剂)的方式在铜面上镀上一层镍。

[ H2 PO2 ]− + H2 O → H + + [HPO3 ]2− + 2H(催化n ).....................1

OSP Pad

②

金面Pad 与 OSP Pad 通 过内层连接

金Pad

PCB表面处理工艺简介

选择性沉金 +OSP ■ 选择性沉金+OSP的设计规则

OSP与金面 PAD的距离要大于15mil

> 15mil

PCB表面处理工艺简介

选择性沉金 +OSP ■ 选择性沉金+OSP的设计规则

PTH和 Slot Hole 表面工艺设计为ENIG处理。

化学镍 化学镍

化学金 化学金

后处理 后处理

PCB表面处理工艺简介

沉金 ■ Advantage & Disadvantage

◆ 优势:

? ? ? ? ? ? 表面平整, 可焊性好 可以耐多次热循环,焊接可靠性高 存储寿命长 有良好的外观 可散热,可接触导通 可用于打铝线

◆ 劣势:

? 成本较高 ? 容易出现黑盘,而且往往在装配后通过测试才能发现。

烘干 烘干

涂阻焊剂 涂阻焊剂

喷锡 喷锡

风床 风床

PCB表面处理工艺简介

喷锡 ■ Advantage & Disadvantage

◆ 优势:

? ? ? ? 有较好的兼容性和可焊性 存储寿命达一年以上 可以耐多次热循环,焊接可靠性高。 成本低

◆ 劣势:

? ? ? ? 锡面呈球状结构,不平整。 不适合BGA/uBGA封装,密集贴装 不能打线 喷锡时的热应力(尤其是多次返工)容易导致翘曲、爆板、绿油 剥落和孔壁断裂等一系列的问题。

量产能力

平均大于100u″ 0.15≤X≤0.35 100≤X≤160 1.2≤X<3

小批量能力

平均大于300u″ 0.35<X≤0.5 200<X 3<X≤4.0

◆ ◆ ◆ ◆ ◆ ◆ ◆ ◆

喷锡 OSP 沉金 选择性沉镍金 全板镀金 插指镀金 沉锡 沉银

PCB表面处理工艺简介

喷锡

■ 喷锡(Hot Air Solder Leveling)

催化n [H 2 PO 2 ]− + H 2O → H + + [HPO3 ]2− + H 2 ↑ ......................4

◆ 沉金:

利用金与镍的置换反应在镍面上沉积金。

Ni − 2e− → Ni2+ ..............................................................E 0 = −0.25V

PCB表面处理工艺简介

表面处理工艺的选择原则

■ 客户方面考虑的主要因素:

◆ ◆ ◆ ◆ ◆ ◆ ◆ ◆ 元器件引脚大小、SMT/BGA的Pitch等限制 采用何种装配方式 表面的平整性和可焊性 耐热循环次数、存储寿命等焊接可靠性 生产成本 特殊需求(打金/铝线、金手指等) 环保要求(RoHS…) ……

PCB表面处理工艺简介

汕头超声印制板公司

2008/4/28

团结奉献、诚信敬业、务实高效、开拓奋进

目

表面处理工艺的种类

■ ■ ■ ■ ■ ■ ■ ■ 喷锡/无铅喷锡 沉金

录

(Hot Air Solder Leveling/Lead Free HASL)