第03讲_4-2加工硬化和固溶强化

金属的热处理--内有精选动图.

4.1 热处理的理论基础

二、固态相变 ㈠固态相变的热力学、动力学条件

液体和晶体自由能随温度变化

ΔT

T1 T0

4.1 热处理的理论基础

二、固态相变 ㈠固态相变的热力学、动力学条件 I、固态形变中基本均为非均匀形核:在界面处形 核——可借用界面能降低成核界面能 II、自由表面,晶界处,相间边界在存在弹性能畸变 能处成核——使畸变能松弛,降低成核功 III、空位,位错,堆垛层错等缺陷处溶质原子富集, 存在浓度起伏——有利于形核

㈡细晶强化 霍尔-佩齐(Hall-Petch)公式:

1

s 0 Kd 2

0: 位错在晶内滑

移所受的阻力,即 点阵阻力(派-纳力);

d: 晶粒度(平均晶 粒尺寸),它反映 了晶界的数量。

低碳钢的σs与晶粒直径的关系

4.1 热处理的理论基础

㈡细晶强化

提高材料的强度

晶界数量的增加

(晶粒尺寸减小)

提高材料的塑性 1. 晶界越多,使

脆性相在空间上分割塑性相,从而使塑性相的变 形能力无从发挥,经少量变形后,即沿连续的脆 性相开裂,使合金的塑性和韧性急剧下降。

脆性相越多,网越连续,合金塑性就越差。 过共析钢的二次渗碳体在晶界上呈网状分布时,

钢的脆性增加、强度和塑性下降。可通过热加工 和热处理的相互配合来破坏和消除其网状分布。

. 典型合金:Al 4%Cu合金

母相

如果新相与母 相的成分、结 构差异比较大

新相与母相之间 只能形成高能量 的非共格界面

新相

析出序列: 母相 a0

晶体结构或成分与母相 比较接近的、自由能比 母相稍低的、亚稳定的

a1 GP区

过渡相

可能

a2 a 2

a4

固溶体的强化作用

固溶体的强化作用虽然纯金属在实际工业生产上得到了一定的应用,但是由于其强度一般都很低,如铁的抗拉强度约为200MPa,而铝的抗拉强度还不到100MPa,显然都不符合用作工业的结构材料。

近年来,为了适应多方面的要求,各种新材料、新工艺不断出现,但是就目前来说,新材料的制造方法比较复杂,制备成本较高,市场应用不是特别广泛,所以,在今后很长一段时间之内,用的较多的仍然是一些传统材料。

目前应用的金属材料大多数是合金,新材料的广泛应用还有一段时间。

所以,对其研究仍有重大意义。

固溶体是几乎所有合金的基体相,固溶强化作为最基本的强化手段已被广泛地利用于生产中。

当溶质元素的含量极少时,固溶体的性能与溶剂金属基本相同。

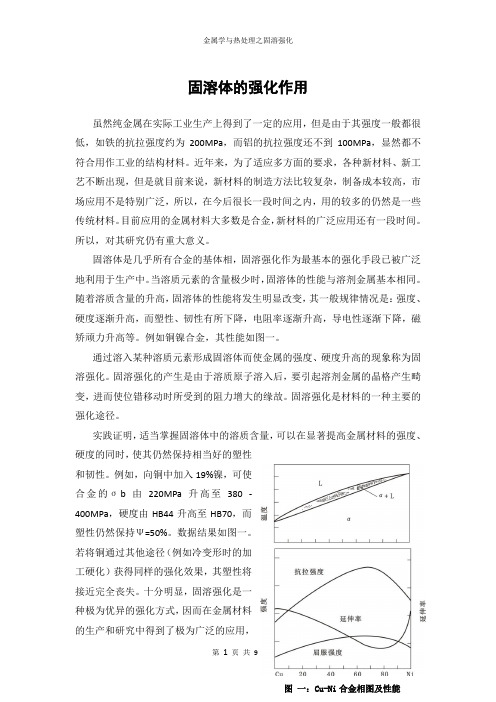

随着溶质含量的升高,固溶体的性能将发生明显改变,其一般规律情况是:强度、硬度逐渐升高,而塑性、韧性有所下降,电阻率逐渐升高,导电性逐渐下降,磁矫顽力升高等。

例如铜镍合金,其性能如图一。

通过溶入某种溶质元素形成固溶体而使金属的强度、硬度升高的现象称为固溶强化。

固溶强化的产生是由于溶质原子溶入后,要引起溶剂金属的晶格产生畸变,进而使位错移动时所受到的阻力增大的缘故。

固溶强化是材料的一种主要的强化途径。

实践证明,适当掌握固溶体中的溶质含量,可以在显著提高金属材料的强度、硬度的同时,使其仍然保持相当好的塑性和韧性。

例如,向铜中加入19%镍,可使合金的σb由220MPa升高至380 -400MPa,硬度由HB44升高至HB70,而塑性仍然保持Ψ=50%。

数据结果如图一。

若将铜通过其他途径(例如冷变形时的加工硬化)获得同样的强化效果,其塑性将接近完全丧失。

十分明显,固溶强化是一种极为优异的强化方式,因而在金属材料的生产和研究中得到了极为广泛的应用,几乎所有对综合力学性能要求较高(强度、韧性和塑性之间有较好的配合)的结构材料都是以固溶体作为最主要最基本的相组成物的。

可是通过单纯的固溶强化所达到的最高强度指标仍然有限,常常不能满足人们对于结构材料的要求,因而不得不在固溶强化的基础上再补充进行其他强化处理。

材料强化课件学习PPT文档

8

第9页/共74页材料物理Fra bibliotek弹性形变

正应力 切应力 体积压缩应力

杨氏模量 切变模量

体积模量

它们均表示材料变形的难易程度,即引起单位变形 所需要的应力大小。

9

第10页/共74页

材料物理

弹性极限

弹性极限σe

应力超过弹性极限以后,材料将开始发生塑性形变。

❖ 试样发生屈服,上下波动的应力首次下降前的最 大应力称为上屈服点,用σsu表示,屈服阶段中最 小的应力称为下屈服点,用σsl表示。

❖ 在屈服过程中产生的伸长称为屈服伸长。屈服伸 长对应的水平线段或曲线称为屈服平台或屈服齿。

12

第13页/共74页

材料物理

屈服强度

❖ 通常,用应力表示的屈服点或下屈服点就用来表 示材料对微量塑性变形的抵抗力,即屈服强度。

b

Pm a x A0

16

第17页/共74页

抗拉强度

材料物理

颈缩现象

硬化现象使材料的承载能力 增大,可以补偿因试样截面 积减小而引起的承载力的下 降。当横截面积减小到一定 程度时,硬化的速度就不足 以弥补横截面积的影响,使 得在一局部区域内,负载力 不增加,应变也会逐渐增大, 从而出现颈缩现象。进一步 的形变就限于这一区域,直 至断裂。断裂时的应力就称 为断裂强度。

Contents

4.2 力学实验与材料性能 4. 3 加工硬化 4.4 固溶强化 4. 5 弥散强化 4.6 固态相变强化

1

第2页/共74页

材料物理

4.2.1 拉伸试验

❖ 表征材料力学性能的最常用的参数是拉伸试验所 得到的屈服强度和抗拉强度。

金属材料的强化方法_细晶强化_沉淀强化_固溶强化_第二相强化_形变

有色金属的强度一般较低。

例如常用的有色金属铝、铜、钛在退火状态的强度极限分别只有80100MPa 、220MPa 和450600MPa 。

因此设法提高有色金属的强度一直是有色冶金工作者的一个重要课题。

目前工业上主要采用以下几种强化有色金属的方法。

1 固溶强化纯金属由于强度低很少用作结构材料在工业上合金的应用远比纯金属广泛。

合金组元溶入基体金属的晶格形成的均匀相称为固溶体。

形成固溶体后基体金属的晶格将发生程度不等的畸变但晶体结构的基本类型不变。

固溶体按合金组元原子的位置可分为替代固溶体和间隙固溶体按溶解度可分为有限固溶体和无限固溶体按合金组元和基体金属的原子分布方式可分为有序固溶体和无序固溶体。

绝大多数固溶体都属于替代固溶体、有限固溶体和无序固溶体。

替代固溶体的溶解度取决于合金组元和基体金属的晶体结构差异、原子大小差异、电化学性差异和电子浓度因素。

间隙固溶体的溶解度则取决于基体金属的晶体结构类型、晶体间隙的大小和形状以及合金组元的原子尺寸。

纯金属一旦加入合金组元变为固溶体其强度、硬度将升高而塑性将降低这个现象称为固溶强化。

固溶强化的机制是: 金属材料的变形主要是依靠位错滑移完成的故凡是可以增大位错滑移阻力的因素都将使变形抗力增大从而使材料强化。

合金组元溶入基体金属的晶格形成固溶体后不仅使晶格发生畸变同时使位错密度增加。

畸变产生的应力场与位错周围的弹性应力场交互作用使合金组元的原子聚集在位错线周围形成“气团”。

位错滑移时必须克服气团的钉扎作用带着气团一起滑移或从气团里挣脱出来使位错滑移所需的切应力增大。

此外合金组元的溶入还将改变基体金属的弹性模量、扩散系数、内聚力和晶体缺陷使位错线弯曲从而使位错滑移的阻力增大。

在合金组元的原子和位错之间还会产生电交互作用和化学交互作用也是固溶强化的原因之一。

固溶强化遵循下列规律: 第一对同一合金系固溶体浓度越大则强化效果越好。

表1 列出了几种普通黄铜的强度值它们的显微组织都是单相固溶体但含锌量不同强度有很大差异。

加工硬化和固溶强化

•

材料的屈服强度逐渐增高的同时,作 为材料塑性指标的延伸率逐渐降低。

加工硬化的原理

一般情况下,未经历冷加工的金属材 料中的位错密度约为106cm/cm3。相对来说, 这样的位错密度还是很小的。 经过了冷加工的金属材料中的位错密 度可增殖至1012cm/cm3 ,比初始的位错密 度大近百万倍。位错密度越大,位错之间 的相互作用也越大,对位错进行滑移的阻 力也随之增大。这就是加工硬化的原理。

裂纹尺寸a越大,许可应力σ 越低。 材料发生塑性变形的能力非常重要。 厚试样的断裂韧性比薄试样的要小。 增加负载速率,像冲击试验那样,往往会减小 材料的断裂韧性。 (5) 与冲击试验相同,降低温度会减小材料的断裂 韧性。 (6) 减小晶粒尺寸一般可以改善断裂韧性。 (1 ) (2 ) (3 ) (4 )

人们设计出了各种类型的疲劳试验机器。 在这些机器中,所加的应力状态不同,比如 弯曲、扭转、拉伸或者压缩,但是有一点却 是相同的,即测量物质所受的应力循环是固 定的。为了表示出应力的特征,通常需要注 意三个问题,即最大应力范围、平均应力、 应力循环周期。

应力循环的四种不同的类型

图4.15应力循环的几种类型 (a) 反转;(b) 交替;(c) 涨落;(d) 重复

4.2.6

蠕变

如果在高温下给材料施加一个应力,即 使这个应力小于该温度下的材料屈服强度, 材料也可能发生塑性变形,以至断裂。这种 现象就称为蠕变。蠕变的定义是在恒定的压 力下材料的塑性形变。

引起材料在较低温度下发生塑性变形的主要原 因是位错的滑移,而引起材料在高温下发生蠕变的 主要原因则是位错的攀移。 位错攀移,即位错能够在与滑移面垂直而不是 平行的平面上移动。

疲劳

如果材料所受的应力是重复出现的,那么 即使这个应力低于材料的屈服强度,材料也有 可能发生破坏。这种现象称为材料的疲劳。

为什么有时候说固溶强化有时候又说固溶处理是为了软化

从理论上来说,固溶处理应该是在高温状态下让合金元素均匀地溶入晶粒中,再通过急冷,强行将合金元素固定在晶粒内,得到合金成分均匀的奥氏体单相组织,避免合金元素的析出。

若从以上理论而言,固溶应该是将材料软化的过程。

那么何来的固溶强化一说呢。

毕竟不论合金元素是通过时效达到均匀析出,还是通过自发的晶界聚集,都是材料硬化或强化的过程,区别只在后者硬脆且塑性低,是我们不希望的一种硬态。

但固溶状态相对于这两者而言,做的都是一个软化的工作。

对奥氏体不锈钢而言,若是在冷加工工序的中间做固溶处理,当然是为了降低硬度、释放应力,这是为了软化。

若是在熔炼结束后或是成品出货前做的热处理,应该就是均匀奥氏体中合金元素的过程。

这个还比较好理解。

但对镍基合金来说,书上经常只说做多少度的固溶处理,并不讲固溶的目的为何、结果为何。

那么问题就来了,镍基合金从真空感应、电渣重熔、热加工、冷加工、精整处理,如此多道工序之间或之后,肯定不只一次做固溶,那么哪些达到了强化、哪些达到了软化,凭什么有的说强化,有的说软化?镍基牌号中,单数开头的都是固溶强化型,那么固溶为什么会让它强化?如果非要说强化,不过是合金元素固溶入基体原有晶格后,引起点阵畸变造成的一点晶格强化而已。

如此弱的强化作用,怎么能和析出强化相比,当然更不能和冷作硬化相比。

为什么这些牌号中大量的合金元素,不能让它们均匀析出达到弥散强化,而非要固溶进基体中,而且固溶完后还要称其为强化。

实际上固溶态不管是比起均匀析出态,还是比起冷加工变形态,都是相对软的状态。

如果说这些合金的使用工况不需要高强度,而特别在意材料的均匀性和塑性,那么进行固溶处理无可厚非。

但我不明白的是为什么要给这种固溶处理冠以强化两个字,非要说是固溶达到了强化的目的。

实际上对比固溶之前的冷加工态,硬度和强度肯定是降低了的,这强化二字是针对何者而言?为什么不能用冷作硬化加退火,或是固溶加时效,而非要固溶,还说是强化。

若是没有析出效果的合金,做固溶有什么意义,反正它也不会自然析出。

第03讲材料强化-4-2加工硬化和固溶强化

4.2.6 蠕变 如果在高温下给材料施加一个应力, 如果在高温下给材料施加一个应力,即 使这个应力小于该温度下的材料屈服强度, 使这个应力小于该温度下的材料屈服强度, 材料也可能发生塑性变形,以至断裂。 材料也可能发生塑性变形,以至断裂。这种 现象就称为蠕变 蠕变。 现象就称为蠕变。蠕变的定义是在恒定的压 力下材料的塑性形变。 力下材料的塑性形变。

Frank-Reed位错源 位错源

图4.20 位错增殖示意图

利用加工硬化, 利用加工硬化,可以在获得所需的金属 材料的形状的同时,提高材料的强度。 材料的形状的同时,提高材料的强度。尤其 是对于那些不能采用各种热处理强化方法的 材料,如低碳钢、奥氏体不锈钢、有色金属 材料,如低碳钢、奥氏体不锈钢、 加工硬化方法显得更加重要。 等,加工硬化方法显得更加重要。 利用各种材料加工技术,如轧制、锻造、 利用各种材料加工技术,如轧制、锻造、 冲压、拉拔、挤压等等, 冲压、拉拔、挤压等等,都可以达到利用加 工硬化提高材料强度的目的。 工硬化提高材料强度的目的。

通过冷加工处理, 通过冷加工处理,并不是所有的性能都 可以得到改善,即虽然抗张强度、 可以得到改善,即虽然抗张强度、屈服强度 和硬度有所增加, 和硬度有所增加,但是塑性和金属形变总的 可能性却下降了。此外,物理性能如导电率、 可能性却下降了。此外,物理性能如导电率、 密度等也都有所下降。 密度等也都有所下降。 对于具体的金属材料来说, 对于具体的金属材料来说,冷加工量或 塑性变形量有一个极限值。同时, 塑性变形量有一个极限值。同时,也要考虑 材料电导率和抗腐蚀性的损失程度。 材料电导率和抗腐蚀性的损失程度。

应力强度因子K 应力强度因子K可由 下式计算: 下式计算:

K = fσ πa

上式中, 是试样和 上式中,f是试样和 裂纹的几何因子, 是 裂纹的几何因子,σ是 作用应力, 是裂纹尺寸 是裂纹尺寸。 作用应力,a是裂纹尺寸。 如果试样具有无限的宽 近似等于1.0。 度,则f近似等于 。 近似等于

金属材料的强化方法_细晶强化_沉淀强化_固溶强化_第二相强化_形变强化

金属材料的强化方法_细晶强化_沉淀强化_固溶强化_第二相强化_形变强化金属的五种强化机制及实例1 固溶强化(1)纯金属加入合金组元变为固溶体,其强度、硬度将升高而塑性将降低, 这个现象称为固溶强化。

(2)固溶强化的机制是: 金属材料的变形主要是依靠位错滑移完成的, 故凡是可以增大位错滑移阻力的因素都将使变形抗力增大, 从而使材料强化。

合金组元溶入基体金属的晶格形成固溶体后, 不仅使晶格发生畸变, 同时使位错密度增加。

畸变产生的应力场与位错周围的弹性应力场交互作用, 使合金组元的原子聚集在位错线周围形成“气团”。

位错滑移时必须克服气团的钉扎作用, 带着气团一起滑移或从气团里挣脱出来, 使位错滑移所需的切应力增大。

(3)实例:表1 列出了几种普通黄铜的强度值, 它们的显微组织都是单相固溶体, 但含锌量不同, 强度有很大差异。

在以固溶强化作为主要强化方法时, 应选择在基体金属中溶解度较大的组元作为合金元素, 例如在铝合金中加入铜、镁; 在镁合金中加入铝、锌; 在铜合金中加入锌、铝、锡、镍; 在钛合金中加入铝、钒等。

表1 几种普通黄铜的强度(退火状态)对同一种固溶体, 强度随浓度增加呈曲线关系升高, 见图1。

在浓度较低时, 强度升高较快, 以后渐趋平缓,大约在原子分数为50 %时达到极大值。

以普通黄铜为例: H96 的含锌量为4 % , σb 为240MPa , 与纯铜相比其强度增加911 %;H90 的含锌量为10 % , σb 为260MPa , 与H96 相比强度仅提高813 %。

2 细晶强化(1) 晶界上原子排列紊乱, 杂质富集,晶体缺陷的密度较大, 且晶界两侧晶粒的位向也不同, 所有这些因素都对位错滑移产生很大的阻碍作用, 从而使强度升高。

晶粒越细小, 晶界总面积就越大, 强度越高, 这一现象称为细晶强化。

(2) 细晶强化机制:通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.3加 工 硬 化 加 有时需要消除冷加工所产生的加工硬化。 有时需要消除冷加工所产生的加工硬化。在 这种情况下,可以对材料进行退火。 这种情况下,可以对材料进行退火。 退火后的材料既可以保持冷加工后所得到的 精确尺寸和良好表面, 精确尺寸和良好表面,又可以恢复材料的塑 性。 退火后的材料可以继续进行冷加工。 退火后的材料可以继续进行冷加工。这样将 冷加工与退火相结合,可以使材料的最终变 冷加工与退火相结合, 形达到一个很大的值。 形达到一个很大的值。

固溶体

4.4固 溶 强 化 固

通过形成固溶体合金, 通过形成固溶体合金,可以实现固溶强化 的目的。镍铜合金的强度大于纯铜。 的目的。镍铜合金的强度大于纯铜。当锌 的添加量少于30%时得到的铜锌合金,其 时得到的铜锌合金, 的添加量少于 时得到的铜锌合金 强度也大于纯铜。 强度也大于纯铜。

4.4固 溶 强 化 固

第4章 材料强化 章

4.1概述 概述 4.2力学实验与材料性能 力学实验与材料性能 4.3加 工 硬 化 加 4.4固 溶 强 化 固 4.5弥 散 强 化 弥 4.6固态相变强化 固态相变强化

2个学时 个学时 2个学时 个学时

2个学时 个学时

4.3加 工 硬 化 加

加工硬化主要是与金属和合金等塑性材 料有关的概念。众所周知, 料有关的概念。众所周知,金属的性能 可以通过冷加工即在低温下使金属发生 形变的方法来改变。 形变的方法来改变。

4.3加 工 硬 化 加

Frank-Reed位错源 位错源

图4.20位错增殖示意图 位错增殖示意图

4.3加 工 硬 化 加 利用加工硬化, 利用加工硬化,可以在获得所需的金属材料 的形状的同时,提高材料的强度。 的形状的同时,提高材料的强度。尤其是对 于那些不能采用各种热处理强化方法的材料, 于那些不能采用各种热处理强化方法的材料, 如低碳钢、奥氏体不锈钢、有色金属等,加 如低碳钢、奥氏体不锈钢、有色金属等, 工硬化方法显得更加重要。 工硬化方法显得更加重要。 利用各种材料加工技术,如轧制、锻造、 利用各种材料加工技术,如轧制、锻造、 冲压、拉拔、挤压等等, 冲压、拉拔、挤压等等,都可以达到利用 加工硬化提高材料强度的目的。 加工硬化提高材料强度的目的。

加工硬化,又称为应变硬化, 加工硬化,又称为应变硬化,是由于位错增 值所引起的, 值所引起的,所以能够产生加工硬化的材料 必须是位错能够滑移的塑性材料

4.3加 工 硬 化 加

图4.19加工硬化产生原理 加工硬化产生原理

4.3加 工 硬 化 加 •通过使金属发生塑性变形的方式,可以 通过使金属发生塑性变形的方式, 通过使金属发生塑性变形的方式 使其屈服强度增高。 使其屈服强度增高。这就是所谓的加工硬 化。

有限固溶体

也有一些完全不能互相溶解的现象。例如, 也有一些完全不能互相溶解的现象。例如, 油和水就不能互相溶解。 油和水就不能互相溶解。铜和铅也不能形 成固溶体。 成固溶体。

4.4固 溶 强 化 固

固溶体与混合物的区别

混合物 混合物中含有2种以上的相, 混合物中含有 种以上的相,混合 种以上的相 物中的这些相依然保持自己的特 性 固溶体本身只是一个相, 固溶体本身只是一个相,组成固溶体 的各个组元都已经相互溶解, 的各个组元都已经相互溶解,不再保 持组元自己的特性。 持组元自己的特性。

固溶强化的效果决定因素

1.溶剂原子和溶质原子的尺寸差别 溶剂原子和溶质原子的尺寸差别 越大, 越大,固溶强化的效果越大 2.添加的合金元素越多,固溶强化的 添加的合金元素越多, 添加的合金元素越多 效果也越大。 效果也越大。

4.4固 溶 强 化 固

图4.22各种合金 各种合金 元素对铜的屈服 强度的影响

4.4固 溶 强 化 固

图4.23铜镍合金的 铜镍合金的 力学性能

4.4固 溶 强 化 固

固溶强化对材料性质的影响

1. 合金的屈服强度,抗拉强度,硬度等会超 合金的屈服强度,抗拉强度, 过纯金属。 过纯金属。 2. 几乎所有的合金的塑性都低于纯金属。但 几乎所有的合金的塑性都低于纯金属。 铜锌合金的强度和塑性都高于纯铜, 是,铜锌合金的强度和塑性都高于纯铜, 这是一个例外。 这是一个例外。 3. 合金的导电率大大低于纯金属。所以不应 合金的导电率大大低于纯金属。 该用固溶强化的铜合金或铝合金作导线。 该用固溶强化的铜合金或铝合金作导线。 4. 固溶强化能够改善合金的抗蠕变性能。高 固溶强化能够改善合金的抗蠕变性能。 温环境不会明显损害固溶强化效果。 温环境不会明显损害固溶强化效果。

4Hale Waihona Puke 3加 工 硬 化 加图4.21冷加工或添加锌对铜的电导率和屈服 冷加工或添加锌对铜的电导率和屈服 强度的影响

4.3加 工 硬 化 加 陶瓷中也会有一些位错, 陶瓷中也会有一些位错,所以也会出现很小程 度的加工硬化。但是,陶瓷通常很脆, 度的加工硬化。但是,陶瓷通常很脆,在低温 时不可能发生明显的塑性变形, 时不可能发生明显的塑性变形,只有在高温下 才会有塑性变形。 才会有塑性变形。 热弹性高分子材料在塑性变形时也会有硬化现 但其原因不是加工硬化, 象。但其原因不是加工硬化,而是长链分子发 生了重新排列甚至晶化。 生了重新排列甚至晶化。

4.4固 溶 强 化 固

“相”指的是一种结构 相 在一个相中,结构或者原子排列处处 在一个相中, 相同, 相同,化学成分处处相同 相与周围环境或其他相之间一定存在明 确的界面

4.4固 溶 强 化 固 无限固溶体 没有溶解度限制的固溶 如镍铜。 体 ,如镍铜。 有溶解度限制的固溶体 , 如铜锌合金(黄铜)。 如铜锌合金(黄铜)。

• 材料的屈服强度逐渐增高的同时,作为材 材料的屈服强度逐渐增高的同时, 料塑性指标的延伸率逐渐降低。 料塑性指标的延伸率逐渐降低。

4.3加 工 硬 化 加

加工硬化的原理

一般情况下, 一般情况下,未经历冷加工的金属材料 中的位错密度约为10 相对来说, 中的位错密度约为106cm/cm3。相对来说, 这样的位错密度还是很小的。 这样的位错密度还是很小的。 经过了冷加工的金属材料中的位错密度可 增殖至10 增殖至1012cm/cm3 ,比初始的位错密度大 近百万倍。位错密度越大, 近百万倍。位错密度越大,位错之间的相 互作用也越大,对位错进行滑移的阻力也 互作用也越大, 随之增大。这就是加工硬化的原理。 随之增大。这就是加工硬化的原理。