背光异物改善8D

异物与BLU和LCD画面品质相关性教材1

泰山光电(苏州 有限公司提供 泰山光电 苏州)有限公司提供 苏州 2008年05月29日 年 月 日

1.BLU结构与用途

Book用 Note Book用 BLU Monitor用 Monitor用 BLU

TFT-LCD {

1.保护灯管 2.反射光线 保护灯管; 反射光线 保护灯管

1.反射光线 2.保护 反射光线; 保护 反射光线 保护BLU背面 背面

4

5

扩散光线提高相数 1.收敛光线 左右两边 提高 收敛光线(左右两边 提高BLU画面亮度 2.提高相数 画面亮度; 收敛光线 左右两边), 画面亮度 提高相数

6

2.BLU主要组成资材及用途

用

途

1

2

提供光源( 为BLU提供光源(发光体) 提供光源 发光体)

传导光线,将灯管发出的线光转换为面光源 通过 传导光线 将灯管发出的线光转换为面光源(通过 将灯管发出的线光转换为面光源 通过DOT点) 点

3

L/C(灯罩 灯罩) 灯罩 (Lamp Cover) L

反射片 (Reflector Sheet) 扩散片 (Diffuser Sheet) 下棱镜(竖 下棱镜 竖/L)

一. CLEAN FACTORY & CLEAN MIND - 消灭异物 二. 创造有乐趣的工作环境 - 起劲儿的企业文化 三. 基本遵守日常化 - 意识革新 四. 利润在生产现场 - 现场为中心经营 五. 替换,变化!- ENJOY THE CHANGE 替换,变化! 六. 革新活动自身化 - 创造持续的价值 七. 用 6SIGMA 的思考方式解决问题 - 分散管理 八. 制定标准,遵守标准 - 遵守标准 制定标准, 九. 挑战附加价值成本 - 生存成本 十. 否定现状,才能有改善方法 - 改善魂 否定现状,

背光驱动控制方法和系统的稳定性分析与改进

背光驱动控制方法和系统的稳定性分析与改进背光驱动技术在液晶显示器领域中起着至关重要的作用,它负责为液晶显示器提供背光照明。

然而,由于驱动方法和系统设计的不完善,背光驱动控制可能存在一些稳定性问题。

本文将对背光驱动控制方法和系统的稳定性进行分析,并提出相应的改进方法。

一、背光驱动控制方法的稳定性分析背光驱动控制方法决定了背光照明的亮度和颜色。

在分析背光驱动控制方法的稳定性时,需要考虑以下几个方面:1.1 电流控制精度背光驱动控制方法中的电流控制电路对于背光照明的亮度起着关键作用。

电流控制精度不足可能导致亮度不均匀或过暗,影响显示效果和用户体验。

因此,在背光驱动控制方法中,需要提高电流控制精度,确保背光照明的稳定性。

1.2 灵敏度分析背光驱动控制方法的灵敏度分析是评估该方法对于输入信号的响应程度。

灵敏度过高可能导致背光照明的波动过大,出现闪烁或抖动现象;灵敏度过低则可能导致背光照明的变化滞后,影响显示效果。

因此,在背光驱动控制方法中,需要进行灵敏度分析,并根据分析结果进行相应的调整。

1.3 反馈机制设计背光驱动控制方法中的反馈机制对于稳定性起着重要作用。

反馈机制可以根据背光照明的实际情况对驱动电路进行调整,从而提高驱动的稳定性。

因此,在背光驱动控制方法中,需要设计合适的反馈机制,并进行详细的稳定性分析。

二、背光驱动系统的稳定性改进方法基于对背光驱动控制方法稳定性的分析,可以采取以下改进方法来提高背光驱动系统的稳定性:2.1 优化驱动电路通过优化驱动电路的设计,提高电流控制精度和反馈机制的稳定性。

可以采用更高精度的传感器和稳压器,加强对电流波动的抑制,确保背光照明的稳定性。

2.2 引入滤波器在背光驱动系统中引入滤波器可以有效降低驱动电路中的噪声和干扰,提高背光照明的稳定性。

滤波器的设计需要根据具体情况进行,选择合适的滤波器类型和参数,以达到最佳的稳定性改进效果。

2.3 调整灵敏度根据灵敏度分析的结果,调整背光驱动控制方法中的灵敏度参数。

LCD厂8D报告

Tianma 8D

2003年10月25日,后工序FQC检验人 员检验TM1GWC36的背光源,发现背光源 背面有严重划伤现象,这款背光源是由不 良返修小组返修的,一批有60%的不良。

团队+坚持

3D:应急措施

Tianma 8D

1、FQC检验待确认的背光源,发现有划伤现象的背 光源全部报废处理。 检验结果:全检一批96片,有57片背光背面有划伤。 2、目测全检未经FQC检验的此款背光源,发现划伤 不良的将其报废处理。 检验结果:全检一批96片,有52片背光源背面有划 伤。 3、目测全检此款还未返修的背光源,将划伤的背 光源报废处理。 检验结果:全检一批96片,未发现有背光源背面划伤 的模块。.

Tianma 8D

团队+坚持

1D:成立团队

Tianma 8D

团队成员:赵XX----------------后工序工艺员

陈XX-----------------不良分析组长 赵X、韦X----------不良返修员工 罗X-------------------B班B线组长

团队+坚持

2D:问题描述

团队+坚持

经验分享及交流

Tianma 8D

分享经验:从这次问题的分析到解决的过程,我 体会到我们应当将不良不实物进行具体的分析,要善 于吸取别人的经验,将其加入到自己的分析中。

团队+坚持

团队+坚持

6D:执行持久改善措施

Tianma 8D

针对此款背光源,将制定的永久措 施对罗双艳和该组员工培训,要求后续 生产的时候按照永久措施来执行。 责任人:赵XX 完成时间:03-11-1

团队+坚持

Hale Waihona Puke D:预防措施Tianma 8D

F02706遮光溢胶改善8D报告_2014080215355911

F02706遮光溢胶改善8D报告

部 门:工艺部 报 告 人:黄斌荣 报告日期:2014/08/01

D1异常改善专案人员建立

品质:吕珊 采购:喻利利 组装:王丽 刘小娜 何兰利

工艺:黄斌荣

膜切:叶奇

乔峰

D2.问题点说明

2014年7月21日友达投诉02706背光源发光区有漏光现象;主要不良请见下图:

2、原材料来料覆膜为离型纸,导致胶面凹凸不平;

3、 在制成过程中,遮光胶底膜是离型纸,造成遮光胶面不平;

D5.纠正方案措施

针对以上解析遮光影响因素进行提升品质对策方案 如下; 1、重新开新刀模,增加刀模硬度,对刀模进行防 粘处理;

2、要求供应商把原材料的离型纸更改为离型膜;

3、把制成中底膜离型纸更改为3g~5g的离型膜

D6.对策实施效果追踪

因申请新刀模未回,3g~5g离型膜采购回复本周日回公司,改善后的原材料也未回,暂 时无法进行改善后的效果追踪!

改善前的效果图 (放大200倍)

改善后的预期效果图 ( 放大200倍)

D7.预防再发生

1、加强对刀模检验,制作检验刀模标准;

2、对以后遮光原材来料不允许有自带离型纸;

上图为友达投诉漏光现象

D3.实施验证临时对策

初步临时对策:

1、将原材料放入冰箱,温度保持在-10℃~0℃,放置10小时在投入模切生产线;

2、品质对外观加强检验;D4Biblioteka 原因分析主要分析原因如下:

1、刀模刀锋硬度不足(刀模标准硬度为HRC50以上,实际现使用为HRC45) ,导致冲压一段时间后刀钝(刀模标准使用寿命为10万次,实际现使用寿命是5万次 ~8万次),详情请见右边图片;

模组屏内异物案例分析

模组屏内异物不良案例分析张陈路 张小芳(创维制造总部,模组厂 工艺员)摘 要:本文主要分析模组在生产过程中QC发现批量性异物不良和少数典型异异物不良,这些不良坏机直接影响模组QC直通率和模组上线率。

针对背光中的异物引起的不良,分析异物产生原因以及预防管控措施。

通过对案例的分析,可以为前端设计师提供设计参考、为生产部门改善生产措施,预防重复出现类似问题,并为后续出现的新问题提供快速找到问题点的方法和参照。

关键词: LED 背光异常 异物 光学膜片引言异物不良在模组生产过程中坏机不良占比较高,对企业的生产造成的困扰也是最大的。

如何有效减少此类坏机的数量,一直是模组行业的一大难题。

在生产和客户返修模组中,可以看到以下有关于异物现象的坏机:1.膜片夹层内异物,在白态画面下可以看见屏有不规则黑色的点,一般为塑胶屑或空气中掉落的其它异物,当有白点或白条时可能是膜片上附着的膜片屑;2.玻璃下黑色异物,在白态画面下可以看见清晰的黑色或比其它区域暗的点,一般为塑胶屑或空气中尘埃;3.白反上有螺钉或支撑架脱落等其它异物,在白态画面下表现为暗影且会流动;4.背光边角有异物,一般为中框压膜片胶条有毛边或破损产生的异物;5.搬运或其它装配环节有异物从缝隙中掉进背光内;下文将对上述问题进行一一剖析,为生产部门提供预防措施。

一、膜片夹层内异物案例解析膜片夹层内异物在直下式和侧光式模组中都有存在,主要是光学件本身携带的细小颗粒型异物和其它结构件塑胶屑。

案例一:32E360画检主观白点不良,如图1所示。

案例分析:32E360在白场画面下发现有白点和白条不良,用放大镜观察该处可以看到背光内有反光的点或者丝状物。

拆解后发现在下扩和V-聚之间夹有白色异物,用50倍放大镜可以发现是V-聚碎屑。

这种碎屑是裁切过程中产生的,膜片在搬运等过程会产生静电,膜片屑很容易吸附在膜片上,如果包装之前未进行除静电和除尘处理,自然会把这种异物带进去。

当生产模组时,背光组装部分是很难发现这种异物的存在。

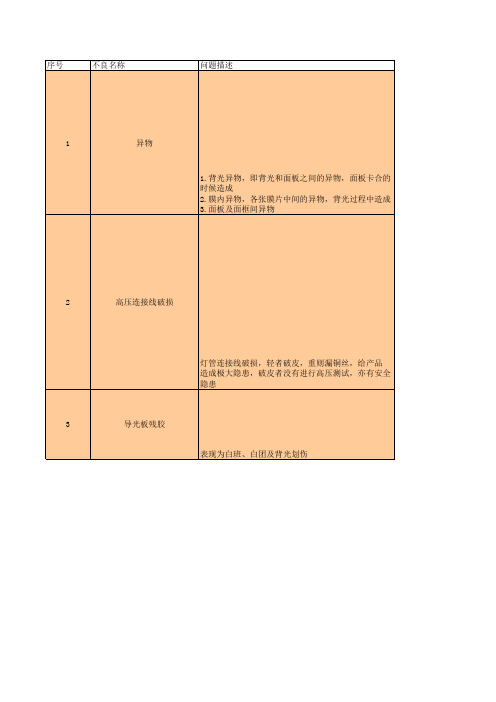

OQC不良问题点

7月原因及对策

8月原因及对策

原因: 1.背光组合工位时将其贴到胶框处导致 2.胶框密封件破损掉落,人员漏检 3.胶框附带异物,敲击时落到膜片上造 成 4.检背光时因美纹胶带贴付在背光表面 下的残胶 5.棱镜片与增亮膜间白色异物,撕去 保护膜过快静电吸附所致 对策: 加强检验 提高技能 背光人员操作不当

1.高压连接线材质过软,与铁框背板刮 擦造成 2.安装灯管线时与背板边缘受力较大造 成 3.高压连接线材质问题,生产过程中摩 擦高压连接线即生产破损 4.组装插灯管线时未与插座连接好,运 行过程中松动造成打火 5.破损为第5根红线表面绝缘皮被刮掉 一层,分析为周转过程中被一物体刮 伤,上背光人员从线体上哪去背光时拖 动

序号

不良名称

问题描述

1

异物

1.背光异物,即背光和面板之间的异物,面板卡合的 时候造成 2.膜内异物,各张膜片中间的异物,背光过程中造成 3.面板及面框间异物

2

高压连接线破损

灯管连接线破损,轻者破皮,重则漏铜丝,给产品 造成极大隐患,破皮者没有进行高压测试,亦有安全 隐患

3

导光板残胶

表现为白班、白团及背光划伤

原因: 1.为线体人员在放置电源板时放置不当 压破 2.产品运输时灯管线位于螺钉孔下侧被 压伤 3.灯管安装时与背板摩擦切出小口 对策: 严格按SOP要求操作,加强检验,提高 技能 背光人员操作不当

背光人员操作不当

9月原因及对策 1.背光异物为卡和胶框时异物落到膜片 表面造成 2.产线贴胶框密封件时敲击胶框以减少 胶框碎屑 3.组合人员在撕导光板保护膜时吸附的 异物 4.背光异物为线体上异物毛毛状 绝缘 胶带贴付不到位为线体操作不良 5.胶框碎屑;线体人员未按工艺要求操 作 6.为凌镜片白点 来料不良 7.组合人员在吹背光时手法不对, 将表面的微小灰尘吹入胶框内径线体震 动后造成 1.高压连接线与背板孔边缘摩擦形成破 损 2.高压连接线破损分析为锁固电源板时 连接线划在电源板下针脚上造成 3.拔取灯管线时灯管线受力过大造成脱 落 4.模组在周转过程中灯管线与背板螺钉 摩擦造成 5.线体作业人员在安装灯光连接线时, 操作手法不确定所致 6.高压连接线材质不良,与铁框,背板 灯座口干涉造成 7.高压连接线来料粉色比白色材质软, 人员漏检 8.人员在搬运屏过程中与线体碰撞,外 观检人员检屏时拔取插口时擦做不当造 成连接线破损

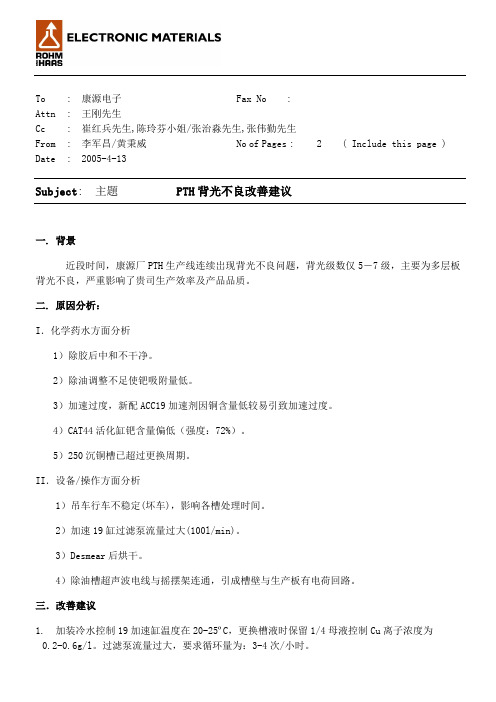

PTH背光不良改善建议 (1)

To : 康源电子Fax No :Attn : 王刚先生Cc : 崔红兵先生,陈玲芬小姐/张治淼先生,张伟勤先生From : 李军昌/黄秉威No of Pages : 2 ( Include this page ) Date : 2005-4-13Subject: 主題PTH背光不良改善建议一. 背景近段时间,康源厂PTH生产线连续岀现背光不良问题,背光级数仅5-7级,主要为多层板背光不良,严重影响了贵司生产效率及产品品质。

二.原因分析:I.化学药水方面分析1)除胶后中和不干净。

2)除油调整不足使钯吸附量低。

3)加速过度,新配ACC19加速剂因铜含量低较易引致加速过度。

4)CAT44活化缸钯含量偏低(强度:72%)。

5)250沉铜槽已超过更换周期。

II.设备/操作方面分析1)吊车行车不稳定(坏车),影响各槽处理时间。

2)加速19缸过滤泵流量过大(100l/min)。

3)Desmear后烘干。

4)除油槽超声波电线与摇摆架连通,引成槽壁与生产板有电荷回路。

三.改善建议1.加装冷水控制19加速缸温度在20-25ºC,更换槽液时保留1/4母液控制Cu离子浓度为0.2-0.6g/l。

过滤泵流量过大,要求循环量为:3-4次/小时。

2.216中和槽(300L)更换尺数建议由4-5万尺改为3万尺。

3.除胶槽214D-2建议在开缸时添加,生产时不添加214D-2。

4.233除油槽建议按尺数更换(4-5万尺),超声波电线与摇摆架连通,建议用胶管将电线包好。

5.活化与加速槽后水洗打气过大,建议采用弱打气。

6.酸洗槽H2SO4浓度建议由7-10%降至4-6%。

7.CAT44活化槽千尺添加量建议由0.2L增加至0.5L。

8.因250沉铜槽一年多没有更换,建议更换250沉铜缸。

9.Desmear后建议不烘板湿板转下工序,时间在3小时内完成。

背光死灯暗灯8D报告

AOI电测

FQC电测

OQC抽检

屏厂流程排查

1.通过对背光各流程及岗位排查,AOI设备工作电流1.2MA FQC、OQC工作电流1MA,故判定背光厂无大电流击穿

小结:背光厂各工程岗位均为1-2MA低电流电测,不存在大电流击穿

D4 根本原因分析及排查

4.5 TOP2 BL单体OK,焊接模组后,折弯排线不亮 占40% 原因分析

D4 根本原因分析及排查

4.3.1随机抽10片T050K605客诉屏角黑不良品去屏六现场原因分析; 参与者:背光厂(蒋能顺、邓冬冬)、屏厂生产(叶群辉)、工程(杜永辉、候新云)

品质(施绪延、张文政、宋友名)现场分析原因如下:

1485AA0对应图纸线路图 6颗LED串联,2并联

1485AA0

序号 不良现象

传音T050K605 (1485E) 屏角黑分析改善报告

审核:邓冬冬 日期:2018-11-30

D0 客诉基本信息

一、客诉基本信息

投诉日期

2018-11-07

客户名称

产品型号 T050K605-V1(1485E) 投诉内容

发生工位

宁波生产线

不良比例

责任单位

COE

生产日期

传音 模组黑屏

6% 2018-10-12

能为背光累计重工品导致,屏厂的喷码为10月07号-11月12号,不良现象为局部暗灯、单个灯暗灯

和全部不亮,不良如下: 不良现象1

不良现象2

单个区域暗

整体不亮或 折弯灯闪

备注:客户投诉的不良现象为灯前局部暗亮,不良现象非常明显

D3 实施临时措施

不良品的处理 客户端产品数量 104K

库存品数量(包括成品、 直接原材料、半成品)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

①来料不良改善

1. 整理现有数据给到SQE,SQE推动供应商改善 2. 组织会议与供应商确认后续背光来料异物分责

彭驾伟

②胶框类不良验证方案及计划

1. 挑选50pcs背光不撕膜进行电测,确认来料是否有异物, 彭驾伟 有异物则使用mark笔标出。

2. 把50pcs产品进行震动验证

3. 重新点亮进行验证

4. 对异物进行成分分析,确认胶框异物的占比,并与现在 占比进行对比,计算胶框来料不良占比

19周

20周

21周

22周

23周

24周

0 19周

20周

21周

22周

23周

24周

结论:增加清洁及监督后已连续3周无毛线类异物,改善有效

背光异物改善

7 / 14

变化=生存

4D 原因分析------②胶类异物分析

一、排查产线有胶的物品

二、胶类异物成分分析结果 背光异物改善

从胶类异物的分布我们按占比先后 进行改善

背光岗位洁净度

1.静态测试

2.动态测试

结论:根据车载模组厂后工序背光岗位洁净度标准 (100级 Size-0.5um/Cumulative-100)以上动态/静态洁净度测试已超出标准。

背光异物改善

13 / 14

变化=生存

4D 原因分析------④产品周边异物分析

产品防尘设计确认

背光异物改善

14 / 14

B150950 TM062RDZ09-00

31

3568 3933 5240 3563

0.73% 1.27% 0.53% 0.87%

通过个人质量看板,组装人员差异问题

1. 技术员需要与产线组长一起确认人员差异原因

张迎春/产线组长 6.30

背光异物改善

11 / 14

变化=生存

4D 原因分析------④产品周边异物分析

一、排查产线所有工位,产线毛线类异物来源有无尘服毛线、无尘布毛线等 背光工位无无尘布使用,且毛线异物成分分析毛线都为无尘服毛线

二、5月4日开始增加岗位清洁ຫໍສະໝຸດ 员工自身清洁上线,并安排技术员监督

25.00%

毛线异物比例

毛线异物数量

30

20.00%

25

20 15.00%

15

10.00% 10

5.00%

5

0.00%

7.5

7.5 TBD

6.2-09异物 改善进度

增加按压 固定

成分分析

背光异物稳定在 1.0~1.3之间

分站进行异物分析, 现针对异物送样已标 注站点

群永 持续

背光异物改善

22 / 14

驾伟 黄小龙(放入5.0-05路跑产品,

完成路跑) 海飞(根据大计划进行计划排产)

夏雪涛 (效果数据收集分析中)

持续跟踪

85.19%

背光异物改善

21 / 14

背光原材类 其他

变化=生存

附件一

申请验证工单,并完 成排产

6.29

80%背光原 背光分责

材异物

验证

20%其他异 物

检出率 使用工具

每日组织检 讨

路跑

完成组装及验证

完成总结

平行灯使用验证~已 在6.25日晚班验证

在帘子周围增加粘尘 垫验证

现每日工艺异物改善 小组有检讨(主要针 对每日异物浮动的变 化点进行总结)

背光异物改善

标准化证据 N/A N/A N/A N/A N/A N/A

17 / 14

变化=生存

8D 感谢团队

Thank you!

背光异物改善

18 / 14

变化=生存

附件一

背光异物改善

19 / 14

变化=生存

附件一

背光异物改善

20 / 14

变化=生存

附件一

近3周异物异物成分分析结果

14.81%

排查原因6.2-09产品由于老化后组装铁框,老化中panel经常与背光有缝隙,导致进异物

TM062RDZ09临时改善措施

结论:TM062RDZ09老化对异物有严重影响

背光异物改善

12 / 14

5.15日至6月2日, 6.2-09背光异物为 1.2%,已降低了 0.6%

变化=生存

4D 原因分析------④产品周边异物分析

影响

影响生产节拍和OQC PPM并,变相增加漏检率,增加客户 端不良PPM,降低客户满意度

背光异物改善

3 / 14

变化=生存

3D 临时对策

供应商端 N/A

公司内部

用样品对员工进行培训及MSA考核,增加ET3,使不良品能提 前检出漏检

顾客端 N/A

背光异物改善

4 / 14

变化=生存

4D 原因分析——鱼骨图

毛线类异物

胶类异物

无尘服毛线 无尘布毛线

其他类毛线

背光双 面胶

遮光胶

不良标签

ACF胶

人员差异

胶框

背光膜层

环境 异物

导光板

Panel 来 料异物

产品防 尘设计

胶框原材类异物

产品周边异物

背光异物改善

5 / 14

变化=生存

4D 原因分析

一、现在的异物的成分分类及占比

二、异物在产品上的区域分布

异物成分分析结果

在显微镜下可见异物线及团状异物 初步可判断有毛线、胶框、胶状物等

从异物的分布及成分,我们分解4个 因子的改善验证方向:

①毛线类异物来源及改善 ②胶类异物来源及改善 ③胶框原材类异物来源、产生、分责 ④产品周边异物进尘的原因及改善

背光异物改善

6 / 14

变化=生存

4D 原因分析------①毛线及其他类异物分析

8D报告名称:

背光异物改善

目录

1D 成 立 团 队 2D 问 题 描 述 3D 临 时 对 策 4D 原 因 分 析 5D 改 善 对 策 6D 改 善 实 施 7D 标 准 化 8D 感谢团队

背光异物改善

1 / 14

部门:制造模组 姓名:彭驾伟 时间:2015-06-03

变化=生存

1D 成立团队

变化=生存

5D 改善对策

序号

改善对策

①6.2-10产品在胶条处增加按压动作,在FPC对 侧增加美文胶带固定,避免老化过程中出现背 1 光与panel间隙进尘。生效文件。

②批量产品效果验证!

人员上线5S清洁: 2 ①产线每班执行

②工艺技术员每班确认清洁效果

3

要求开班时对背光岗位进行动态洁净度测试, 并测试达标后进行作业

团队 职位(职

成员

责) 临时对策

工艺工程 彭驾伟 师

(leader)

张迎春 工艺技术

吴涛

员

王奎

质量资深 工程师

原因分析

徐江伟 生产领班

各阶段分工 树立对策 改善实施

翁琪 生产主管

黄小龙

质量工程 师

标准化

背光异物改善

2 / 14

变化=生存

2D 问题描述

产线反馈时间 发生地点 事件

2015年4月中旬 天马生产线 1. BL组装置杂质(2.74%)连续2周居高不下

张迎春/夏雪涛

变化=生存

责任人

王群永 张迎春

产线组长 张迎春

彭驾伟

完成时间 已完成

2015.05.31

5.3已开始执行

2015.6.30

4

5

背光异物改善

15 / 14

变化=生存

6D 效果确认

背光异物改善

16 / 14

变化=生存

7D 标准化

标准化内容 □ 作业指导书更新 □ 工艺卡更新 □ 研发图纸更新 □ 检验标准/规范更新 □ 工装/设备/量具更新 □ 程序文件更新 □ 其他______

背光异物改善

10 / 14

6.12 6.12

变化=生存

4D 原因分析------③胶框原材类异物分析—附件1漏检问题

5月15日至5月31日四个产线员工的质量看板

B150363 TM062RDZ09-00

26

B150568 TM062RDZ09-00

50

B150946 TM062RDZ09-00

28

①不良标签改善 ②遮光胶改善 ③B/L胶改善

8 / 14

变化=生存

4D 原因分析------②胶类异物分析

1. 车载异物数据库逐步增加

彭驾伟

持续

背光异物改善

9 / 14

变化=生存

4D 原因分析------③胶框原材类异物分析

一、原材异物的成分分类及占比

从现有的膜层分布,可确

认导光板异物及膜层异物为来 料不良;胶框不良需分为来料 不良及制程中摩擦导致。