橡胶硫化工艺课件

合集下载

第13章 硫化工艺

2、了解常用硫化介质及特点

3、了解热硫化方法

4、掌握硫化条件的选取和确定

§13.1 正硫化及其测定方法

一.正硫化及正硫化时间

二.正硫化的测定方法

(一)物理-化学法 (二)物理性能测定法 (三)专用仪器法

一.正硫化及正硫化时间

正硫化:又称最宜硫化,指橡胶的主要性能达到 或接近最佳值的硫化状态。 正硫化时间:橡胶达到正硫化状态所需要的时间。 正硫化是一个范围,而不是一个点。 理论正硫化时间:扭矩最高点对应的时间; 工艺正硫化时间:扭矩达到M90对应的时间; 工程正硫化时间:生产上主要的性能指标达到最 佳值所需要的正硫化时间。对薄的橡胶制品(厚 度少于6mm),工程正硫化时间等于由硫化仪测 得的工艺正硫化时间,而厚度大于6mm时,胶料 的导热性差及骨架材料的复杂性使硫化时间的确 定变得复杂,一般取最小和最大硫化效应的时间 范围作为工程正硫化时间.

4T 4T + 2S +M H+ H + 2S ++ M

8

二.正硫化的测定方法

门尼值

(三)专用仪器法

门尼粘度计法:早期使用的 仪器。取T5为门尼焦烧时间, T35 为门尼硫化时间,则正硫 化时间为:

正硫化时间=T5+10(T35-T5)

转矩

△30 T5

△5

T35 硫化时间

硫化仪法 适用于薄制品

第13章 硫化工艺

硫化是橡胶加工的最后一个工艺,也是 最重要的工艺。 硫化温度、压力和时间是硫化的三要素。 硫化工艺的任务就是合理地选取和确定 正确的工艺条件。

一、本章主要内容

(一)正硫化及预测方法. (二)硫化条件的选取和确定. (三)硫化介质 (四)硫化方法

高中化学橡胶硫化工艺课件.ppt

• 门尼硫化时间t35:由最低点上升至35个门尼值所需硫 化时间称为门尼硫化时间。

• 正硫化时间= t5+10(t35- t5) • 门尼硫化速度(Δt30):Δt30= t35-t5 • 膨胀法是公认的测定正硫化时间的标准方法,所测得

的正硫化时间为理论正硫化时间。物理机械性能测定 法和硫化仪法所测定的结果均为工艺正硫化时间。

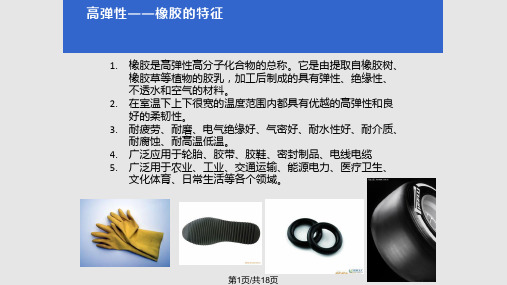

• 硫化前 线形结构,分子间以范德华力相互作用

•

性能:可塑性大,伸长率高,具可溶性。

• 硫化时 分子被引发,发生化学交联反应

• 硫化后 网状结构,分子间主要已以化学键结合

结构:1)化学键;2)交联键的位置;3)交联程度;4)交联

性能:1)力学性能(定伸强度、硬度、拉伸强度、伸长率、

弹性);2)物理性能;3)化学稳定性

• E—硫化反应活化能,kJ/mol。

• 利用以上公式可求出不同温度下的等效硫化时间。

• 例如,已知胶料的硫化反应活化能E=92kJ/mol,在140℃时正硫 化时间为30min,利用公式计算150℃时等效硫化时间。

• 已知: τ1=30min;t1=(273+140)=413K;t2=(273+150)=423K; τ2=?

• 正硫化是一个阶段——各项性能基本上保持恒定或变化 很少,也称硫化平坦期。

• 硫化平坦期的宽窄取决于:配方、温度等。 • 正硫化时间的选取:拉伸强度达到最高值略前的时间。 • 主要是考虑“后硫化”。

• 4. 过硫阶段(过硫期) • d 以后的部分为过硫化阶段。 • 在这一阶段中,不同的橡胶表现的情况不同:天然橡胶由于氧

“正硫化点”。 • C.工艺正硫化时间 • 在实际操作中,往往是从制品的某些主要性能指标进行选择,

橡胶硫化工艺

• 橡胶轮胎的硫化工艺改进 • 橡胶密封件的硫化工艺改进

橡胶硫化工艺的未来发展趋势

智能化硫化工艺

• 利用物联网和大数据技术进行硫化工艺的监控和优化 • 提高硫化工艺的生产效率和产品质量

绿色硫化工艺

• 降低硫化工艺的能耗和污染排放 • 提高橡胶制品的环保性能

橡06胶硫化工艺在典型橡胶制品中的应用

实例

橡胶轮胎的硫化工艺与应用实例

橡胶轮胎的硫化工艺

• 热硫化工艺 • 压力硫化工艺

橡胶轮胎的应用实例

• 汽车轮胎 • 摩托车轮胎 • 飞机轮胎

橡胶密封件的硫化工艺与应用实例

橡胶密封件的硫化工艺

• 冷硫化工艺 • 压力硫化工艺

橡胶密封件的应用实例

• 汽车密封件 • 建筑密封件 • 航空航天密封件

橡胶输送带的硫化工艺与应用实例

• 热硫化工艺:加热橡胶材料进行硫化 • 冷硫化工艺:不加热橡胶材料进行硫化 • 压力硫化工艺:在压力条件下进行硫化

橡胶硫化工艺的特点

• 热硫化工艺:硫化效果好,生产效率较高 • 冷硫化工艺:适用于特殊场合,生产效率较低 • 压力硫化工艺:适用于大型橡胶制品,能提高制品的致密性

02

橡胶硫化工艺的主要方法及其原理

热硫化工艺及其原理

热硫化工艺

• 将橡胶材料加热至一定温度,加入硫化剂进行硫化 • 适用于大多数橡胶制品的硫化

热硫化工艺的原理

• 橡胶材料在加热过程中,分子链运动加剧,有利于硫化 剂的渗透 • 硫化剂与橡胶分子发生化学反应,形成交联结构,提高 橡胶制品的性能

冷硫化工艺及其原理

冷硫化工艺

• 在室温条件下,使用催化剂和硫化剂对橡胶材料进行硫 化 • 适用于特殊场合,如低温、高温或无法加热的场合

橡胶硫化工艺的未来发展趋势

智能化硫化工艺

• 利用物联网和大数据技术进行硫化工艺的监控和优化 • 提高硫化工艺的生产效率和产品质量

绿色硫化工艺

• 降低硫化工艺的能耗和污染排放 • 提高橡胶制品的环保性能

橡06胶硫化工艺在典型橡胶制品中的应用

实例

橡胶轮胎的硫化工艺与应用实例

橡胶轮胎的硫化工艺

• 热硫化工艺 • 压力硫化工艺

橡胶轮胎的应用实例

• 汽车轮胎 • 摩托车轮胎 • 飞机轮胎

橡胶密封件的硫化工艺与应用实例

橡胶密封件的硫化工艺

• 冷硫化工艺 • 压力硫化工艺

橡胶密封件的应用实例

• 汽车密封件 • 建筑密封件 • 航空航天密封件

橡胶输送带的硫化工艺与应用实例

• 热硫化工艺:加热橡胶材料进行硫化 • 冷硫化工艺:不加热橡胶材料进行硫化 • 压力硫化工艺:在压力条件下进行硫化

橡胶硫化工艺的特点

• 热硫化工艺:硫化效果好,生产效率较高 • 冷硫化工艺:适用于特殊场合,生产效率较低 • 压力硫化工艺:适用于大型橡胶制品,能提高制品的致密性

02

橡胶硫化工艺的主要方法及其原理

热硫化工艺及其原理

热硫化工艺

• 将橡胶材料加热至一定温度,加入硫化剂进行硫化 • 适用于大多数橡胶制品的硫化

热硫化工艺的原理

• 橡胶材料在加热过程中,分子链运动加剧,有利于硫化 剂的渗透 • 硫化剂与橡胶分子发生化学反应,形成交联结构,提高 橡胶制品的性能

冷硫化工艺及其原理

冷硫化工艺

• 在室温条件下,使用催化剂和硫化剂对橡胶材料进行硫 化 • 适用于特殊场合,如低温、高温或无法加热的场合

橡胶硫化—硫化工艺条件(橡胶加工课件)

内容

一 硫化历程—硫化概念、原理与正硫化

二 硫化工艺条件—硫化三要素

三 硫化方法—工艺与设备 四 硫化质量分析—问题与对策

1.硫化工艺条件—温度

❖ 硫化工艺条件即硫化三要素—温度,时间和压力; ❖ 硫化温度是硫化反应的最基本条件。 ❖ 硫化温度高,硫化速度快,生产效率高;反之生产效率低 ❖ 硫化温度:电(硫化介质)间接加热,硫化介质直接加热或红

外、辐射能加热等。 硫化介质是传递热能的物质,如饱和蒸汽、过热水、热空气、

熔融盐、固体微粒等。

1.硫化工艺条件—温度

❖ 提高硫化温度会导致以下问题: ①引起橡胶分子链裂解和硫化返原,导致力学性能下降; ②使橡胶制品中的纺织物强度降低; ③导致胶料焦烧时间缩短,减少了充模时间,造成制品局

部缺胶; ④由于厚制品会增加制品的内外温差,导致硫化不均。

方程可计算出130℃和150℃时的等效硫化时间( K=2 )。

程度或胶料在一定温度下的硫化速度

t 100

I K 10

3.硫化工艺条件—硫化时间

例1:某制品正硫化条件为148℃×10min,K=2,问硫化温 度改为153℃、158℃、138℃时其等效硫化时间应分别是 多少?

3.硫化工艺条件—硫化时间

例2 某胶料的硫化温度系数为2.17,当140℃时正硫化时 间为68min,求135℃下的硫化时间。

❖ 硫化温度选择应根据制品的类型、胶种、硫化体系及其他方

面综合考虑。

不同胶种的硫化温度

不同硫化体系的硫化温度

2.硫化工艺条件—压力

❖ 硫化压力:机械压力,硫化介质,包覆层(钢丝,包布,铅)提供; 有些制品常压。 ❖ 硫化压力作用:

(1) 防止气泡; (2)提高致密性; (3)流动,充模,花纹清晰; (4)提高附着力。 ❖ 硫化压力应根据胶料配方、可塑性及产品结构等决定。

一 硫化历程—硫化概念、原理与正硫化

二 硫化工艺条件—硫化三要素

三 硫化方法—工艺与设备 四 硫化质量分析—问题与对策

1.硫化工艺条件—温度

❖ 硫化工艺条件即硫化三要素—温度,时间和压力; ❖ 硫化温度是硫化反应的最基本条件。 ❖ 硫化温度高,硫化速度快,生产效率高;反之生产效率低 ❖ 硫化温度:电(硫化介质)间接加热,硫化介质直接加热或红

外、辐射能加热等。 硫化介质是传递热能的物质,如饱和蒸汽、过热水、热空气、

熔融盐、固体微粒等。

1.硫化工艺条件—温度

❖ 提高硫化温度会导致以下问题: ①引起橡胶分子链裂解和硫化返原,导致力学性能下降; ②使橡胶制品中的纺织物强度降低; ③导致胶料焦烧时间缩短,减少了充模时间,造成制品局

部缺胶; ④由于厚制品会增加制品的内外温差,导致硫化不均。

方程可计算出130℃和150℃时的等效硫化时间( K=2 )。

程度或胶料在一定温度下的硫化速度

t 100

I K 10

3.硫化工艺条件—硫化时间

例1:某制品正硫化条件为148℃×10min,K=2,问硫化温 度改为153℃、158℃、138℃时其等效硫化时间应分别是 多少?

3.硫化工艺条件—硫化时间

例2 某胶料的硫化温度系数为2.17,当140℃时正硫化时 间为68min,求135℃下的硫化时间。

❖ 硫化温度选择应根据制品的类型、胶种、硫化体系及其他方

面综合考虑。

不同胶种的硫化温度

不同硫化体系的硫化温度

2.硫化工艺条件—压力

❖ 硫化压力:机械压力,硫化介质,包覆层(钢丝,包布,铅)提供; 有些制品常压。 ❖ 硫化压力作用:

(1) 防止气泡; (2)提高致密性; (3)流动,充模,花纹清晰; (4)提高附着力。 ❖ 硫化压力应根据胶料配方、可塑性及产品结构等决定。

4橡胶工艺学第三章 橡胶的硫化工艺

溶胀法:测定不同硫化时间胶料的平衡溶胀率,平衡 溶胀率最低值对应的硫化时间为正硫化时间。

8

➢物理机械性能测定法

采用拉伸强度的最大值或 曲线的平坦区起始点对应 拉伸强度法 的时间为正硫化时间

物理机械性能法

压缩永久 变形法

综合物理机械性 能测试法

压缩永久变形-时间曲线的 转折点或拐点对应的时间即 为正硫化点对应时间 9

28

图13-6是热电偶测得的制品某部位在整个硫化过程 中的升温情况,t是时间的函数。该部位在硫化过 程中的硫化强度-时间曲线与横轴围成的面积即为 该部位胶料的硫化效应,如图13-7

29

30

有些橡胶制品的厚度较厚,在出模后温度不能很快的 降下来,因此会产生一定的后硫化效应,这在硫化工 艺中必须加以考虑,所以总的硫化效应应该是EA+EB, 如图13-8所示。

43

3.热空气:

介质环境干燥,可以硫化易水解的橡胶。但 其中的氧气易造成制品的氧化。常用于定型,再 通入蒸汽进行硫化。

44

4.过热蒸汽:

将饱和蒸汽进一步加热,可在相同压力下提 高40℃。

5.热水:

该介质传热比较均匀,制品变形较小。 但热水热含量低,热导率低,热损耗大,硫 化时间长,主要用于硫化薄的浸渍制品。

14

2.硫化方法和制品尺寸的影响:

不同的硫化方法影响硫化温度的选择。

硫化方法—— 注射,连续硫化两种工艺需要 的硫化温度较高;模压的较低。

尺寸—— 尺寸厚的大制件温度不宜过高,否 则表面过硫或内部欠硫。

15

二、硫化时间、等效硫化时间的确定和 等效硫化效应的仿真

1.硫化时间的确定

硫化时间是硫化化学反应必要条件。对于制品来说, 通常是指达到工程正硫化的时间,是由硫化温度、厚度、 制品形状、胶料自身的硫化特性决定的。胶料自身的硫化 特性取决于胶料配方,配方确定后,硫化温度和制品厚度 是决定硫化时间的主要因素。温度、制品厚度与硫化时间 的关系,可用等效硫化时间和等效硫化效应来确定。

8

➢物理机械性能测定法

采用拉伸强度的最大值或 曲线的平坦区起始点对应 拉伸强度法 的时间为正硫化时间

物理机械性能法

压缩永久 变形法

综合物理机械性 能测试法

压缩永久变形-时间曲线的 转折点或拐点对应的时间即 为正硫化点对应时间 9

28

图13-6是热电偶测得的制品某部位在整个硫化过程 中的升温情况,t是时间的函数。该部位在硫化过 程中的硫化强度-时间曲线与横轴围成的面积即为 该部位胶料的硫化效应,如图13-7

29

30

有些橡胶制品的厚度较厚,在出模后温度不能很快的 降下来,因此会产生一定的后硫化效应,这在硫化工 艺中必须加以考虑,所以总的硫化效应应该是EA+EB, 如图13-8所示。

43

3.热空气:

介质环境干燥,可以硫化易水解的橡胶。但 其中的氧气易造成制品的氧化。常用于定型,再 通入蒸汽进行硫化。

44

4.过热蒸汽:

将饱和蒸汽进一步加热,可在相同压力下提 高40℃。

5.热水:

该介质传热比较均匀,制品变形较小。 但热水热含量低,热导率低,热损耗大,硫 化时间长,主要用于硫化薄的浸渍制品。

14

2.硫化方法和制品尺寸的影响:

不同的硫化方法影响硫化温度的选择。

硫化方法—— 注射,连续硫化两种工艺需要 的硫化温度较高;模压的较低。

尺寸—— 尺寸厚的大制件温度不宜过高,否 则表面过硫或内部欠硫。

15

二、硫化时间、等效硫化时间的确定和 等效硫化效应的仿真

1.硫化时间的确定

硫化时间是硫化化学反应必要条件。对于制品来说, 通常是指达到工程正硫化的时间,是由硫化温度、厚度、 制品形状、胶料自身的硫化特性决定的。胶料自身的硫化 特性取决于胶料配方,配方确定后,硫化温度和制品厚度 是决定硫化时间的主要因素。温度、制品厚度与硫化时间 的关系,可用等效硫化时间和等效硫化效应来确定。

《橡胶硫化》PPT课件

h

13

2.1 硫化起步阶段(又称焦烧期 或硫化诱导期)

硫化起步的意思是指硫化时,胶料开始变硬而后,不能 进行热塑性流动那一点的时间。硫化起步阶段即指此点以 前的硫化时间。

在这一阶段内,交联尚未开始,胶料在模型内有良好的流动性。胶 料硫化起步的快慢,直接影响应胶料的焦烧性和操作安全性,这一阶 段的长短取决于所用配合别,特别是促进剂的种类。

h

8

1.4 伸长率和永久变形

橡胶的伸长率随交联度的增加而降低。永久变形 也有同样的规律。有硫化返原性的橡胶如天然橡胶和 丁基橡胶,在过硫化以后,由于交联度不断降低,其 伸长率和永久变形又会逐渐增大。

h

9

1.5 弹 性

什么是粘性?

F

什么是弹性?

F

发生了不可逆形变,分子间产生滑移。

什么是粘弹性?

形变可恢复,主要是键角、键长的变化来实现形变。

称为“后硫化”。“后硫化”导致制品的抗张强度和硬度进一步增加,

弹性和其它机械性能降低,制品的使用寿命为之受到损害。所以,制品

越厚,就越应将“后硫化”考虑进去。

在一般情况下,可以根据抗张强度最高值略前的时间或以强伸积(抗 张强度与伸长率的乘积)最高值的硫化时间定为正硫化时间。 .

h

18

2.4 过硫阶段

h

32

1.中间化合物的生成 已知在胶料加热时有很多双分子反应发生,如硫黄与促进剂、促

进剂之间、促进剂与活性剂、生胶与硫黄、生胶与促进剂、硫化迟 延剂与促进剂、炭黑与硫黄和促进剂等的反应。硫黄与促进剂的反 应及促进剂与活性剂的反应对硫化过程起主要作用。

h

33

2.中间化合物与橡胶的化学反应 所生成的中间化合物,虽是事实上的硫化剂,但并非立即使

《橡胶硫化》课件

02

CATALOGUE

橡胶硫化原理

橡胶的分子结构与硫化反应

橡胶的分子结构

橡胶分子链由碳、氢等元素组成,具 有弹性。

硫化反应

在硫化过程中,橡胶分子与硫磺、促 进剂等物质发生化学反应,使橡胶分 子之间形成交联结构,提高橡胶的弹 性和耐久性。

硫化过程中的化学反应

硫磺与橡胶分子之间的反应

硫磺与橡胶分子中的不饱和碳碳双键发生反应,形成交联键。

硫化压力与传热

硫化压力

硫化压力对橡胶的硫化和性能也有重要 影响。在高温下,适当的压力可以促进 橡胶分子间的交联,提高橡胶的物理性 能。但过高的压力会导致橡胶产生变形 和裂纹。因此,选择合适的硫化压力是 必要的。

VS

传热

在橡胶硫化过程中,传热也是一个重要的 因素。良好的传热可以保证橡胶各部分受 热均匀,避免局部过热或过冷,从而保证 硫化的质量和橡胶的性能。

橡胶配方与硫化剂选择

橡胶配方

不同的橡胶配方对硫化的效果和橡胶的性能 有显著影响。了解和掌握各种橡胶配方的特 点,根据实际需求选择合适的配方,是实现 良好硫化和性能的关键。

硫化剂选择

硫化剂是影响橡胶硫化的重要因素之一。选 择合适的硫化剂可以促进橡胶的交联,提高 橡胶的物理性能。了解各种硫化剂的特点和 适用范围,根据实际需求进行选择,是实现 良好硫化的重要步骤。

硫化的历史与发展

硫化技术的起源

硫化技术最早起源于19世纪中叶,当时人们 发现硫化后的橡胶具有更好的弹性和耐热性 。

硫化技术的发展

随着人们对橡胶材料和硫化技术的不断深入研究, 硫化技术不断得到改进和发展,提高了橡胶制品的 性能和质量。

现代硫化技术

现代硫化技术采用了先进的工艺和设备,实 现了自动化、智能化的生产方式,提高了生 产效率和产品质量。

橡胶的硫化及成型加工技术分解PPT课件

CH—CH2 ]n Sx —

G型

[ CH2—C CH—CH2 ]n Cl W型

氯丁橡胶和其他二烯橡胶不同,不用硫磺作为硫化剂,而使用金属氧化物作 为硫化剂。硫磺调节型氯丁橡胶最常用的是氧化镁和氧化锌体系,其配比是4 份氧化镁、5分氧化锌,这种配比可使加工安全性和硫化速度取得平衡,并且 硫化平坦,耐热性也好。

第10页/共18页

硫化介质

硫化大都在加热条件下完成,需要使用一种传递热能的物 质,称为加热介质,在硫化工艺上常称为硫化介质。 作为优良的硫化介质的条件是: ①具有优良的导热性和传热性; ②具有较高的蓄热能力; ③具有比较宽的温度范围; ④对橡胶制品及硫化设备没有污染性和腐蚀性。

常用的硫化介质有饱和蒸气、过热蒸气、过热水、热空气、 热水及固体熔融液等;近年还出现了采用电流及各种射线做硫 化能源的。它们各有优缺点,其中饱和蒸气由于给热系数大、 导热系数高、放热量大,应用最广泛。

提高硫化温度会导致以下问题: (1)引起橡胶分子链裂解和硫化返原,导致胶料力学性能下降; (2)使橡胶制品中的纺织物强度降低; (3)导致胶料焦烧时间缩短,减少了充模时间,造成制品局部缺胶; (4)由于厚制品会增加制品的内外温差,导致硫化不均。

硫化温度的选取应综合考虑橡胶的种类、硫化体系及制品结构等因素。

(4)对合线开裂 原因是在合模时压力变化波动或胶料配方不合理。需要稳定合 模时的压力,合模后防止压力下降,调整配方。

(5)喷雾 应在在尽可能低的温度下或至少在硫黄的熔点以下缩短时间且要混炼均匀;在胶 料中配用再生胶;加硫黄之前先加入某些软化剂;使用槽法炭黑;硫黄和硒并用 均可减少喷硫,采用不溶性硫黄是消除喷硫的最可靠方法。

氯丁橡胶主要是反式1,4结构,约占80%以上,顺式1,4结构占约10%,其余为 1,2结构和3,4结构。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

混炼

一、定义

指在炼胶机上将各种配合剂加入到 橡胶中制成混炼胶的工艺过程

二、混炼的 目的和意义

1.保证产品的质量 2.适合于进一步的加工 3.高效节能

9

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

后辊

前辊

16

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

挤出 挤出

挤出口型板1

挤出机2

挤出机1

挤出口型板2 挤出口型板3

挤出机头

挤出口型板4 定位头

胶料

定位头底座

挤出口模

挤出机出料口

挤出设备

挤出设备包括挤出机、挤出机头、挤出模具三大部分。 机头是挤出成型模具的主要部件,它有下述四种作用: 1,使物料由螺旋运动变为直线运动 2,产生必要的成型压力,保证制品密实 3,使物料得以进一步塑化 4,成型制品的断面形状 PATAC

后辊

前辊

13

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

后辊

前辊

14

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

后辊

前辊

15

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

硫化,橡胶制造中最为关键的工艺

• 硫化前:线形结构,分子间以范德华力相互作用

•

性能:

可塑性大,伸长率高,具可溶性。

硫化剂(S) 牵线搭桥

•

•

硫化时

分子被引发,发生化学交联反应

硫化后:网状结构,分子间主要已以化学键结合

结构:1)化学键;2)交联键的位置;3)交联程度;4)交联 性能:1)力学性能(定伸强度、硬度、拉伸强度、伸长率、

5

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

橡胶配方模型(DFSS)

配 方

工 艺 性 能

6

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

第七章 生胶的塑炼

橡胶工艺流程

塑炼

Question?? 供应商

偷梁换柱

引发的质量控制问题思考

2

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

3

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

配方组成:

主体原料:生胶,再生胶 硫化系统:硫化剂,促进剂, 促进剂的活性剂(活性剂) 促进剂的延迟剂(防焦剂) 操作系统:增塑剂(化学增塑剂,物理增塑剂) 成本系统:增容剂 性能系统:补强剂,防老剂,着色剂,发泡剂等

生胶 氧化锌 硬脂酸 聚乙二醇 炭黑 碳酸钙 石蜡油 加工助剂 氧化钙 促进剂活化剂 促进剂: 二硫基二吗啉

三级BOM包含的材料

4

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

二、有机多硫化物

硫化促进剂主要品种

⑴二硫化四甲基秋兰姆(TMTD或TT)

混炼

压延 挤出

成型

硫化

7

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

塑炼

一、塑炼的目的 1.使生胶获得一定的可塑性, 满足加工的要求;

塑炼:指把具有弹性的生胶转变成可塑性胶料 的工艺过程。 塑炼胶:指经过塑炼获得一定可塑性的胶料。

可塑性:指橡胶受外力作用产生变形,当外力 消除后橡胶仍能保持其形变的能力 。

有效含硫量13.3% ; 用量:2~4份

⑵四硫化四甲基秋兰姆(TMTT或TRS) ⑶二硫化四乙基秋兰姆(TETD) ⑷二硫化二吗啡啉(DTDM) ⑸硫化剂 VA-7

有效含硫量11.0% ;

有效含硫量27.0% ;用量:0.7~2份 有效含硫量31.5% ; 用量:0.6~2份

用量:3~5份

用量:1.25~2份。

10

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

结构

11

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

后辊

前辊

PATAC

12

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

17

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

硫化工艺 挤出

1 硫化对结构与性能的影响 2 硫化历程 3 正硫化及其测定方法 4 硫化条件的选取及确定 5 硫化介质及硫化热效应 6 硫化方法

18

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

弹性);2)物理性能;3)化学稳定性

19

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

硫化后橡胶的性能变化:

以EPDM为例,随硫化程度的提高:

1)力学性能的变化 •弹性 •扯断强度 •定伸强度 •撕裂强度 •硬度

2)物理性能的变化 透气率、透水率降低 不能溶解,只能溶胀 耐热性提高 提高 3)化学稳定性的变化 化学稳定性提高。 原因:a. 交联反应使化学活性很高的基团或原子不复存 •伸长率 •压缩永久变形 •疲劳生热 在,使老化反应难以进行。 降低 b. 网状结构阻碍了低分子的扩散,导致橡胶老化 的 自由基难以扩散。

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

Байду номын сангаас

橡胶相关知识

For Decision For Information/Update Other

1

Date Update: PATAC 2012-2-16

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

混炼

一、定义

指在炼胶机上将各种配合剂加入到 橡胶中制成混炼胶的工艺过程

二、混炼的 目的和意义

1.保证产品的质量 2.适合于进一步的加工 3.高效节能

9

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

后辊

前辊

16

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

挤出 挤出

挤出口型板1

挤出机2

挤出机1

挤出口型板2 挤出口型板3

挤出机头

挤出口型板4 定位头

胶料

定位头底座

挤出口模

挤出机出料口

挤出设备

挤出设备包括挤出机、挤出机头、挤出模具三大部分。 机头是挤出成型模具的主要部件,它有下述四种作用: 1,使物料由螺旋运动变为直线运动 2,产生必要的成型压力,保证制品密实 3,使物料得以进一步塑化 4,成型制品的断面形状 PATAC

后辊

前辊

13

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

后辊

前辊

14

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

后辊

前辊

15

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

硫化,橡胶制造中最为关键的工艺

• 硫化前:线形结构,分子间以范德华力相互作用

•

性能:

可塑性大,伸长率高,具可溶性。

硫化剂(S) 牵线搭桥

•

•

硫化时

分子被引发,发生化学交联反应

硫化后:网状结构,分子间主要已以化学键结合

结构:1)化学键;2)交联键的位置;3)交联程度;4)交联 性能:1)力学性能(定伸强度、硬度、拉伸强度、伸长率、

5

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

橡胶配方模型(DFSS)

配 方

工 艺 性 能

6

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

第七章 生胶的塑炼

橡胶工艺流程

塑炼

Question?? 供应商

偷梁换柱

引发的质量控制问题思考

2

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

3

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

配方组成:

主体原料:生胶,再生胶 硫化系统:硫化剂,促进剂, 促进剂的活性剂(活性剂) 促进剂的延迟剂(防焦剂) 操作系统:增塑剂(化学增塑剂,物理增塑剂) 成本系统:增容剂 性能系统:补强剂,防老剂,着色剂,发泡剂等

生胶 氧化锌 硬脂酸 聚乙二醇 炭黑 碳酸钙 石蜡油 加工助剂 氧化钙 促进剂活化剂 促进剂: 二硫基二吗啉

三级BOM包含的材料

4

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

二、有机多硫化物

硫化促进剂主要品种

⑴二硫化四甲基秋兰姆(TMTD或TT)

混炼

压延 挤出

成型

硫化

7

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

塑炼

一、塑炼的目的 1.使生胶获得一定的可塑性, 满足加工的要求;

塑炼:指把具有弹性的生胶转变成可塑性胶料 的工艺过程。 塑炼胶:指经过塑炼获得一定可塑性的胶料。

可塑性:指橡胶受外力作用产生变形,当外力 消除后橡胶仍能保持其形变的能力 。

有效含硫量13.3% ; 用量:2~4份

⑵四硫化四甲基秋兰姆(TMTT或TRS) ⑶二硫化四乙基秋兰姆(TETD) ⑷二硫化二吗啡啉(DTDM) ⑸硫化剂 VA-7

有效含硫量11.0% ;

有效含硫量27.0% ;用量:0.7~2份 有效含硫量31.5% ; 用量:0.6~2份

用量:3~5份

用量:1.25~2份。

10

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

结构

11

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

后辊

前辊

PATAC

12

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

17

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

硫化工艺 挤出

1 硫化对结构与性能的影响 2 硫化历程 3 正硫化及其测定方法 4 硫化条件的选取及确定 5 硫化介质及硫化热效应 6 硫化方法

18

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

弹性);2)物理性能;3)化学稳定性

19

PATAC

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

硫化后橡胶的性能变化:

以EPDM为例,随硫化程度的提高:

1)力学性能的变化 •弹性 •扯断强度 •定伸强度 •撕裂强度 •硬度

2)物理性能的变化 透气率、透水率降低 不能溶解,只能溶胀 耐热性提高 提高 3)化学稳定性的变化 化学稳定性提高。 原因:a. 交联反应使化学活性很高的基团或原子不复存 •伸长率 •压缩永久变形 •疲劳生热 在,使老化反应难以进行。 降低 b. 网状结构阻碍了低分子的扩散,导致橡胶老化 的 自由基难以扩散。

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center

Байду номын сангаас

橡胶相关知识

For Decision For Information/Update Other

1

Date Update: PATAC 2012-2-16

泛亚汽车技术中心有限公司 Pan Asia Technical Automotive Center