乙醛氧化制乙酸仿真步骤(精)

乙醛氧化制醋酸工艺仿真事故处理及正常停车

乙醛氧化制醋酸工艺仿真事故处理及正常停车T101顶压力升高以下为各过程操作明细:操作状态应得实得操作步骤说明T101顶压力升高:过程正在评分70.00 36.36 该过程历时991秒√10.00 10.00 打开T101的塔顶压力控制阀PIC109B√10.00 10.00 将PIC109B投自动,设为0.19MPa√10.00 10.00 将PIC109A关闭该步骤为质量评分20.00 0.00 T101的塔顶压力P109A/B该步骤为扣分步骤20.00 0.00 塔顶压力超过0.3MPa该步骤为质量评分20.00 6.36 将T101塔釜温度TI103A调至77℃T101进醛流量降低以下为各过程操作明细:操作状态应得实得操作步骤说明T101进醛流量降低:过程正在评分100.00 21.42 该过程历时1317秒√10.00 10.00 将T101的进醛控制阀FICSQ102增大至50以上√10.00 10.00 将FICSQ102调至9852kg/h,投自动该步骤为质量评分20.00 18.62 醛进料量该步骤为质量评分20.00 1.71 将T101的塔底温度TI103A调至77℃该步骤为质量评分20.00 1.09 将T101的液位LIC101调至35% 该步骤为质量评分20.00 0.00 将T101的压力PIC109A调至0.19MPa该步骤为扣分步骤10.00 0.00 T101尾气中氧气的含量高于7.5% 该步骤为扣分步骤10.00 0.00 T102尾气中氧气的含量高于7.5% 该步骤为扣分步骤20.00 0.00 进氧电磁阀V7被锁该步骤为扣分步骤20.00 0.00 进氧电磁阀V6被锁该步骤为扣分步骤20.00 -20.00 塔顶压力超过0.3MPaT101氮气进量波动以下为各过程操作明细:操作状态应得实得操作步骤说明T101氮气进量波动:过程正在评分60.00 53.86 该过程历时1049秒√10.00 10.00 开FIC103√10.00 10.00 关FIC101该步骤为质量评分20.00 18.99 将T101的塔顶压力PIC109调至0.19MPa 该步骤为质量评分20.00 14.87 将T101塔釜温度TI103A调至77℃该步骤为扣分步骤10.00 0.00 T101尾气中氧气的含量高于7.5% 该步骤为扣分步骤10.00 0.00 T102尾气中氧气的含量高于7.5% 该步骤为扣分步骤10.00 0.00 进氧电磁阀V6被锁该步骤为扣分步骤10.00 0.00 进氧电磁阀V7被锁该步骤为扣分步骤20.00 0.00 塔顶压力超过0.3MPaT101泵P101A坏以下为各过程操作明细:操作状态应得实得操作步骤说明T101泵P101A坏:过程正在评分90.00 -9.00 该过程历时903秒√10.00 10.00 开P101B√10.00 10.00 关闭P101A该步骤为质量评分20.00 0.00 将T101循环温度TIC104A调至60℃该步骤为质量评分20.00 0.00 将T101塔釜温度TI103A调至77℃该步骤为质量评分30.00 21.00 将T101循环流量FIC104调至1518000kg/h该步骤为扣分步骤50.00 -50.00 T101塔釜温度TI103A超过80℃该步骤为扣分步骤10.00 0.00 T101尾气中氧气的含量高于7.5% 该步骤为扣分步骤10.00 0.00 进氧电磁阀V7被锁该步骤为扣分步骤10.00 0.00 进氧电磁阀V6被锁T101塔顶管路不畅以下为各过程操作明细:操作状态应得实得操作步骤说明T101塔顶管路不畅:过程正在评分50.00 29.14 该过程历时931秒√10.00 10.00 打开T101的塔顶压力控制阀PIC109B√10.00 10.00 关闭T101的塔顶压力控制阀PIC109A√10.00 10.00 将PIC109B投自动,设为0.19MPa该步骤为质量评分20.00 19.14 T101的塔顶压力P109A/B该步骤为扣分步骤20.00 -20.00 塔顶压力超过0.3MPaT101内温度升高以下为各过程操作明细:操作状态应得实得操作步骤说明T101内温度升高:过程正在评分100.00 70.29 该过程历时1522秒√10.00 10.00 开启T101的换热器E102B的调节阀TIC104B √10.00 10.00 开阀V23√10.00 10.00 开阀V67√10.00 10.00 关阀V66√10.00 10.00 将TIC104B设定为自动,设为60℃√10.00 10.00 将T101的换热器E102A的调节阀TIC104A关闭该步骤为质量评分20.00 5.32 冷却器E102的出口温度TIC104A/B 该步骤为质量评分20.00 4.97 T101的塔底温度TI103A 该步骤为扣分步骤100.00 0.00 T101塔釜温度TI103A超过80℃E102结垢以下为各过程操作明细:操作状态应得实得操作步骤说明E102结垢:过程正在评分100.00 -49.88 该过程历时505秒√10.00 10.00 开启T101的换热器E102B的调节阀TIC104B√10.00 10.00 开阀V23√10.00 10.00 开阀V67√10.00 10.00 关阀V66该步骤未操作10.00 0.00 将TIC104B设定为自动,设为60℃√10.00 10.00 将T101的换热器E102A的调节阀TIC104A关闭该步骤为质量评分20.00 0.00 冷却器E102的出口温度TIC104A/B 该步骤为质量评分20.00 0.12 T101的塔底温度TI103A 该步骤为扣分步骤100.00 -100.00 T101塔釜温度TI103A超过80℃T102顶压力升高以下为各过程操作明细:操作状态应得实得操作步骤说明T102顶压力升高:过程正在评分50.00 -20.00 该过程历时39秒该步骤未操作10.00 0.00 打开T102的塔顶压力控制阀PIC112B该步骤未操作10.00 0.00 将PIC112B阀改为自动,设为0.1MPa 该步骤未操作10.00 0.00 关闭PIC112A该步骤为质量评分20.00 0.00 T102的塔顶压力PIC112A/B该步骤为扣分步骤20.00 -20.00 塔顶压力超过0.2MPaT102塔顶管路不畅以下为各过程操作明细:操作状态应得实得操作步骤说明T102塔顶管路不畅:过程正在评分50.00 0.00 该过程历时12秒该步骤未操作10.00 0.00 打开T102的塔顶压力控制阀PIC112B 该步骤未操作10.00 0.00 关闭T102的塔顶压力控制阀PIC112A 该步骤未操作10.00 0.00 将PIC112B阀投自动,设为0.1MPa该步骤为质量评分20.00 0.00 T102的塔顶压力PIC112A/B该步骤为扣分步骤20.00 0.00 塔顶压力超过0.2MPa乙醛入口压力升高以下为各过程操作明细:操作状态应得实得操作步骤说明乙醛入口压力升高:过程正在评分50.00 0.00 该过程历时11秒该步骤未操作10.00 0.00 将T101的进醛控制阀FICSQ102关小该步骤未操作10.00 0.00 将FICSQ102投自动,设为9852kg/h 该步骤为质量评分10.00 0.00 维持醛进料量为9852kg/h该步骤为质量评分10.00 0.00 T101的塔底温度TI103A该步骤为质量评分10.00 0.00 T101的液位LIC101该步骤为扣分步骤10.00 0.00 T101尾气中氧气的含量高于7.5% 该步骤为扣分步骤10.00 0.00 T102尾气中氧气的含量高于7.5% 该步骤为扣分步骤10.00 0.00 进氧电磁阀V7被锁该步骤为扣分步骤10.00 0.00 进氧电磁阀V6被锁该步骤为扣分步骤50.00 0.00 T101塔釜温度TI103A超过80℃催化剂入口压力升高以下为各过程操作明细:操作状态应得实得操作步骤说明催化剂入口压力升高:过程正在评分40.00 0.00 该过程历时12秒该步骤未操作10.00 0.00 关小T101的进催化剂控制阀FIC301,维持催化剂的用量该步骤未操作10.00 0.00 将FIC301投自动,设为1702kg/h该步骤为质量评分20.00 0.00 进催化剂量FIC301该步骤为扣分步骤10.00 0.00 进氧电磁阀V7被锁该步骤为扣分步骤10.00 0.00 进氧电磁阀V6被锁T102N2入口压力升高以下为各过程操作明细:操作状态应得实得操作步骤说明T102N2入口压力升高:过程正在评分40.00 0.00 该过程历时10秒该步骤未操作10.00 0.00 关小T102的N2控制阀FIC105该步骤未操作10.00 0.00 将FIC105投自动该步骤为质量评分20.00 0.00 T102的塔顶压力P112A/B该步骤为扣分步骤20.00 0.00 塔顶压力超过0.2MPa正常停车以下为各过程操作明细:操作状态应得实得操作步骤说明氧化塔停车:过程正在评分130.00 0.00 该过程历时20秒该步骤未操作 5.00 0.00 关闭T101的进醛控制阀FICSQ102,并逐渐减少进氧量该步骤未操作 5.00 0.00 关闭T101的进催化剂控制阀FIC301该步骤未操作 5.00 0.00 当T101中醛的含量AIAS103降至0.1%以下时,关闭其主进氧阀FIC114该步骤未操作 5.00 0.00 关闭T101的副进氧阀FIC113该步骤未操作 5.00 0.00 关闭T102的进氧阀FICSQ106该步骤未操作 5.00 0.00 关闭T102的蒸汽控制阀TIC107和V65 该步骤未操作 5.00 0.00 醛被氧化完后,开启T101塔底阀门V16 该步骤未操作5.00 0.00 开启T102塔底阀门V33,逐步退料到V102中该步骤未操作 5.00 0.00 开启氧化液中间贮罐V102的回料阀V59 该步骤未操作 5.00 0.00 开泵P102该步骤未操作 5.00 0.00 开阀V58,送精馏处理该步骤未操作 5.00 0.00 将T101的循环控制阀FIC104改为手动,关闭该步骤未操作 5.00 0.00 关闭T101的泵P101A,停循环该步骤未操作5.00 0.00 将T101的换热器E102A的冷却水控制阀TIC104A设为手动,关闭该步骤未操作 5.00 0.00 将T101液位控制阀LIC101设为手动,关闭该步骤未操作 5.00 0.00 将T102液位控制阀LIC102设为手动,关闭该步骤未操作 5.00 0.00 关闭V44该步骤未操作5.00 0.00 关闭T102的冷却水控制阀TIC108和V64该步骤未操作5.00 0.00 关闭T102的冷却水控制阀TIC109和V63该步骤未操作5.00 0.00 关闭T102的冷却水控制阀TIC105和V62该步骤未操作5.00 0.00 关闭T102的冷却水控制阀TICC106和V61该步骤未操作 5.00 0.00 将T101的进氮气阀FIC101设为手动,关闭该步骤为扣分步骤10.00 0.00 FIC101未关闭该步骤未操作 5.00 0.00 将T101压力控制阀PIC109A设为手动,关闭该步骤为扣分步骤10.00 0.00 PIC109A未关闭该步骤未操作 5.00 0.00 将T102的进氮气阀FIC105设为手动,关闭该步骤为扣分步骤10.00 0.00 FIC105未关闭该步骤未操作 5.00 0.00 将T102压力控制阀PIC112A设为手动,关闭该步骤为扣分步骤10.00 0.00 PIC112A未关闭该步骤未操作 5.00 0.00 将联锁打向“BP”该步骤为扣分步骤50.00 0.00 随意摘除联锁洗涤塔停车:过程正在评分50.00 0.00 该过程历时20秒该步骤未操作 5.00 0.00 关工艺水入口阀V49该步骤未操作 5.00 0.00 关阀V54该步骤未操作 5.00 0.00 关阀V55该步骤未操作 5.00 0.00 停泵P103A该步骤未操作 5.00 0.00 开阀V53,将洗涤液送往精馏工段该步骤未操作 5.00 0.00 T103排空后,关闭阀V50该步骤未操作 5.00 0.00 T103和V103都排空后,关闭阀V53 该步骤未操作 5.00 0.00 关闭V47,停止碱循环该步骤未操作 5.00 0.00 停泵P104A该步骤未操作 5.00 0.00 T103中碱液全排至V105后,关阀V46 质量评分:过程正在评分200.00 50.00 该过程历时20秒该步骤为质量评分50.00 0.00 T101塔釜温度TI103A降至40℃以下该步骤为质量评分50.00 0.00 T102塔釜温度TI106A降至40℃以下该步骤为质量评分50.00 0.00 T101中醛的含量AIAS103该步骤为质量评分50.00 50.00 T101尾气中氧气的含量AIAS101A 扣分过程:过程正在评分0.00 0.00 该过程历时20秒该步骤为扣分步骤20.00 0.00 氧化液中间贮罐V102的液位高于95% 该步骤为扣分步骤20.00 0.00 联锁将进乙醛切断阀V6关闭该步骤为扣分步骤20.00 0.00 联锁将进氧切断阀V7关闭该步骤为扣分步骤20.00 0.00 T101尾气中氧气的含量高于5.0% 该步骤为扣分步骤20.00 0.00 T102尾气中氧气的含量高于5.0%。

乙醛氧化法生产乙酸工艺流程

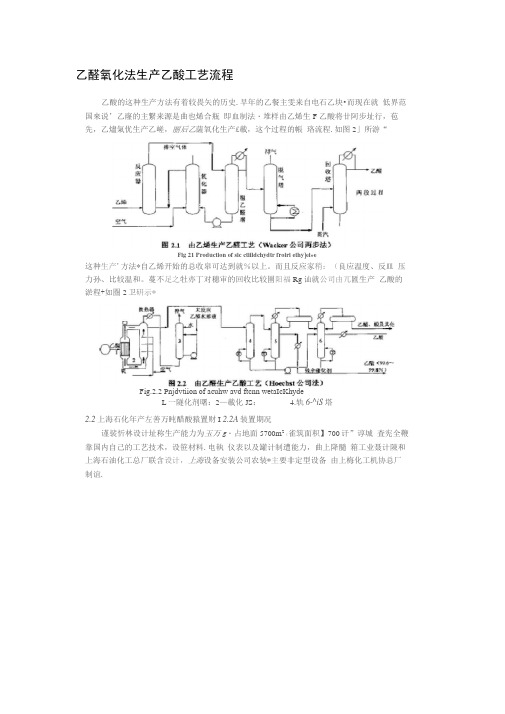

乙醛氧化法生产乙酸工艺流程乙酸的这种生产方法有着较畏久的历史,早年的乙琏主妾来白电石乙块.而现在就低界范国来说’乙餐的主耍来源是曲乙堀合成'即阿法.遠样由乙烯生卢乙皱将分聘步进荷,肯先.乙恍輒化生产乙曜,丽后乙隆氧化生产乙観u这个过程的裤珞流程、如曲2」所示。

Fig .2*1 Produchon of iK ciakkhydc from cthylei/c这种主产方法’自乙烯开始的总收率司达到対%议上。

而4反应象件(辰应谢哎、反理压力綁)比校温和B其不足之处布丁时热量的冋收比我困蒲.Hoechsi公祠止I乙匯生产Fig.2.± ^ixxlwtion of a^edc acid from acetaldehyde L一催此剂帰2—《(化曙:4、5、5-区慟塔2.2上海石化KT5.5万吨醋酸養置向2.2. L坡置撷况谨装輙厲设计公称生产能力为3力占地而5700m2,建筑両积1706rtl3.谍捷瓷完全依揉国内自己的H艺技术.设备材料.电器.仪表U及设计制趟能力、由上握崔箱工业设计院和上海石油化工总厂联合设if,上海设备安裝公司安裝,主要非定型设备由上裨化工机條总厂制進.2.22装置特点(一)外冷却武反应黙国内時酸工业生产所用的反应器,多采用冬节盘管内冷却立式结构-外冷却式反应器则是将冷却系统设计在反应器外*由立式反应饕空铛与列符式冷却器通过合成液循坏泵连结组成,设备结构简单,制作方使,列管冷却器可史型配套,楡條维护方便・(二)髙效的箱细系统采用合适的分离精制工艺,高效的浮闽塔结构,配以合理的操作条件,便諾酸成品纯度,冰点等指标达到国际戍尿水平,而杂威、甲酸、境金属含虽、色度等指标更优于田际水平.《三)双塔氣化反应器原设计的氧化反应器为单塔反应器,反应液含矚酸94%,水2%,乙醛珈公右。

改为双塔后"使反应液中的醋酸含最提局到97%以上・合水降至L5%Zc右,含乙醉0.Z %以下.由于反应液中杂质大幅度减少,为粕制和回收创造了区好的条件・ 2.23工艺流程乙醉在反应黯内溶于含0」%馆盐醋酸溶液屮,纯氧通过分如管分散在反应器中上部,反应在均相汽液彼泡悄况下进行,反应热由反应器外换热購移去.丁艺流稅如下:100单元氧化反应200-230单元闪蒸梢馆(一)100 m元氧化反应(1)反应机理主反应:-CCH/2HO + 轨":勢Y Hf OOH + 298.3kJ (2-1)副反应;Cfi^CHO十2O2 -> HCOOH十CO2 +H.OCU^CHO + <?2 -► CHftH + CO2CH^CHO + O2-»- CH^COOOtiCH'COQH十CH^COOOH -> CH&Ogg十Hp + CO2CH,CQOH + CH、OH -> CH^COOCH. + HQ MHjCHO + O: f CH、CH(CHQG6〉+ HQ 2CH&HO + 禺t 4CO2 + 4H Z OCH y CH(CH.COO\ t (CHg,O + CH,CHO(2)流程说明(见图2.3)(2-2) (2-3) (2-4) (2-5) (2-6) (2-7) (2-8) (2・9)Fi g.2.3 Ox idation zone in the production; of acetic aci d(3.5 X L04ton/ ycar)I 一氮代後冲繍;2—机气繼种罐;3、4 一氣化怖A、B; 5. 6—軌化液冷却劈:7、&一足代冷凝器:9一昆Y吸收烙两只容积为16n?的氧化培(A、B)串联.其中氧化塔A盛有含0.1%〜0.3%酪酸钛的浓歸酸约14t,先加入适星的乙醞混匀加热,而后乙醛与纯讯按淀比例连续通入筑化塔A进行汽液鼓泡反应,中那反应区温度75T,塔顶圧力0.15MPa,反应液遇过泵,输向氧化液冷却器进行热交换.氣化塔A上部溢出的含乙醪2~8%的氧化反应液. 依两塔间压差进入笫二个辄化塔B・该氣化塔盛适虽的确酸,塔顶压力维持在0.08〜0.1 M?a,达到-定的液位时开始通入讯气.并维持中部反应温度80-85*0之何,塔底液由泵强制循环,通过敏化裁冷如器进行热交换。

化工总控工培训――《乙醛氧化制醋酸工艺仿真软件-氧化》指导书.

茂名职业技术学院化学工程系实习(实训指导书 (乙醛氧化制醋酸氧化工段仿真部分专业班级 :15精化班实习名称 :化工总控工实训实习时间 :2016-2017-1 第 16周至第 17周实习人数 :51人指导教师 :陈颖峰、车文成、张燕、王丹菊、胡鑫鑫系主任 :董利审核日期 : 2016.12.05目录第一章概述 ........................................................................................................................... 1第二章生产方法及工艺路线 ............................................................................................... 1 2.1生产方法及反应机理 .. (1)2.2工艺流程简述 ................................................................................................................3 2.2.1 装置流程简述 .........................................................................................................3 2.2.2 氧化系统流程简述 .................................................................................................3 第三章工艺技术指标 ........................................................................................................... 3 3.1控制指标 ........................................................................................................................ 3 3.2分析项目 ........................................................................................................................ 5 第四章岗位操作法 (5)4.1冷态开车 /装置开工 .......................................................................................................5 4.1.1 开工应具备的条件 .................................................................................................5 4.1.2 引公用工程 .............................................................................................................5 4.1.3 N2吹扫、置换气密 .................................................................................................5 4.1.4 系统水运试车 .........................................................................................................5 4.1.5 酸洗反应系统 .........................................................................................................5 4.1.6 全系统大循环和精馏系统闭路循环 .....................................................................6 4.1.7 第一氧化塔配制氧化液 .........................................................................................6 4.1.8 第一氧化塔投氧开车 .............................................................................................6 4.1.9 第二氧化塔投氧 .....................................................................................................7 4.1.10 吸收塔投用 ...........................................................................................................8 4.1.11氧化塔出料 ............................................................................................................8 4.2正常停车 ........................................................................................................................ 8 4.2.1 氧化系统停车 ......................................................................................................... 8 4.3紧急停车 ........................................................................................................................ 8 4.3.1 事故停车 ................................................................................................................. 8 4.3.2 紧急停车 ................................................................................................................. 9 4.4岗位操作法 .. (9)4.4.1 第一氧化塔 (9)4.4.2 第二氧化塔(T102 . (10)4.4.3 洗涤液罐 (10)4.5联锁停车 .....................................................................................................................10第一章概述乙酸又名醋酸,英文名称为 acetic acid,是具有刺激气味的无色透明液体,无水乙酸在低温时凝固成冰状,俗称冰醋酸。

乙醛氧化制乙酸仿真步骤(精)

开车前准备(酸洗反应系统:过程正在评分 145.00 145.00 该过程历时6258秒 S0开启尾气吸收塔T103的放空阀V45(50%.(为节省时间,可使用“快速灌液” S1开启氧化液中间贮罐V102的现场阀V57(50%,向其中注酸 S2开启V102的输液泵P102,向第一氧化塔T101注酸 S3 打开T101进酸控制阀FIC112 S4 V102的液位LI103超过50%后,关闭阀V57,停止向V102注酸 S5 T101的液位LIC101大于2%后,关闭泵P102,停止向T101注酸 S6 关闭T101注酸控制阀FIC112 S7 开启T101的循环泵P101A/B的前阀V17 S8 开启泵P101A,酸洗第一氧化塔T101 S9打开酸洗回路阀V66 S10打开酸洗回路的流量控制阀FIC104(20% (开启约为一分钟S11关闭泵P101A,停止酸洗 S12关闭酸洗回路的流量控制阀FIC104 S13开启T101的氮气控制阀FIC101,将酸压至第二氧化塔T102中 S14开启T101底阀V16,向T102压酸 S15开启T102底阀V32,由T101向T102压酸 16开启T102的底部控制阀V33,由T101向T102压酸 17T102液位LIC102大于0后,关闭T101的进氮气控制阀FIC101 (约为3分钟) 18 开启T102的进氮气控制阀FIC105,向V102压酸 S19 开启V102的回酸阀V59,将T101、T102中的酸打回V102 S20 压酸结束后,关闭T102的进氮气控制阀FIC105 (FI120为0时关) S21 压酸结束后,关闭T101的底阀V16 S22压酸结束后,关闭T102底阀V32 S23压酸结束后,T102的底部控制阀V33 S24压酸结束后,关闭V102的回酸阀V59 S25开启T101的压力调节阀PIC109A,放空T101内的气体 S26开启T102的压力调节阀PIC112A,放空T102内的气体 S27放空结束,关闭T101的压力调节阀PIC109A S28放空结束,关闭T102的压力调节阀PIC112A 建立循环:过程正在评分 30.00 30.00 该过程历时4849秒 S0开启泵P102,由V102向T101中注酸 S1 全开T101注酸控制阀FIC112 S2 当LIC101大于30%时,开启LIC101(开度约50%),根据LIC101液位随时调整 S3 开启T102底阀V32,向T102进酸 S4 当LIC102大于30%时,开启LIC102(开度约50%),根据LIC102液位随时调整 S5 开启T102的现场阀V44,向精馏系统出料,建立循环配制氧化液:过程正在评分 85.00 81.47 该过程历时3920秒 S0 将LIC101调至30%左右,停泵P102 S1 关闭T101注酸控制阀FIC112 S2 关闭T101的液位控制器LIC101 S3开启乙醛进料调节阀FICSQ102(缓加,根据乙醛含量AIAS103来调整其开度,使AIAS103约为7.5% S4开启催化剂进料调节阀FIC301(据乙醛量调其开度,使流量约为FICSQ102的1/6,向第一氧化塔T101中注入催化剂 S5开启T101顶部冷却水的进水阀V12 S6开启T101顶部冷却水的出水阀V13 S7开启泵P101A,将酸打循环 S8打开FIC104,将流量控制在700000KG/H S9开换热器E102的入口调节阀V20(开度为50%),为循环的氧化液加热 S10开启换热器E102的出口阀V22,使液相温度TI103A升高 S11关闭T102的液位调节器LIC102 S12关闭T102的现场阀V44 S13当T101的乙醛含量AIAS103约为7.5%,停止进醛阀FICSQ102 S14停止进催化剂阀FIC301 S15通氧前将T101塔底的温度TI103A控制在70~76℃第一氧化塔投氧开车:过程正在评分 210.00 89.60 该过程历时3467秒 S0投氧开车前,将联锁INTERLOCK打向AUTO,使T101、T102的氧含量不高于8%,液位不高于80% S1开启FIC101,使进氮气量为120M3/H S3将T101的塔顶压力调节器PIC109A投自动,设为0.19MPa S5投氧前将T101的液位LIC101调至20~30% S6关闭T101的液位控制器LIC101 S7当T101的液相温度TI103A高于70℃时,开启进氧气控制阀FIC110,初始投氧量小于100M3/H(13.6右) S7开启FICSQ102(根据投氧量来调整其开度,使FICSQ102的流量约为投氧量的2.5~3倍) S8开启FIC301(根据乙醛进量调整其开度,使其流量约为FICSQ102的1/6 S9逐渐增大FIC110到320M3/H,并开FIC114投氧(开度小于50%)(44左右) S10逐渐增大FIC114到620M3/H,关闭小投氧阀FIC110 (17.5) S11增大FIC114到1000M3/H,开启FIC113,使其流量约为FIC114的1/2 S12当换热器E-102A的出口温度上升至85℃时,关闭阀V20,停止蒸汽加热 S13当T101的投氧量达到1000M3/h时,且液相温度达到90℃时,全开TIC104A投冷却水 S14LIC101超过60%且投氧正常后,将LIC101投自动设为35%,向T102出料第二氧化塔投氧开车:过程正在评分 150.00 69.09 该过程历时3467秒 S0开启T102顶部的冷却水进水阀V39 S1开启T102顶部的冷却水出口阀V40 S2开启FIC105,使进氮气量为90M3/H S3将T102的塔顶压力调节器PIC112A投自动,设为0.1MPa S5开启蒸汽阀TIC107和V65,使TI106B保持在70~85℃ S6开启T102的进氧控制阀FICSQ106,投氧 S7 开启TIC106和V61,使TI106F保持在70~85℃ S8 开启TIC105和V62,使TI106E保持在70~85℃ S9 开启TIC108和V64,使TI106D保持在70~85℃ S10 开启TIC109和V63,使TI106C保持在70~85℃吸收塔投用:过程正在评分 80.00 59.76 S0 打开T103的进水调节阀V49(50%,将LIC107维持在50%左右 S1 开启阀V50,向V103中备工艺水,将LI104维持在50%左右 S2氧化塔投氧前,开启泵P103A S3开启调节阀V54(50%,投用工艺水 S4开启排水阀V55 S5开启阀V48,向碱液贮罐V105中备料(碱液) S6当碱液贮罐V105中的液位超过50%时,关阀V48 S7投氧后开P104A,向T103中投用吸收碱液S8开启调节阀V47,投用碱吸收液 S9开启调节阀V46,回流洗涤塔T103内的碱液 S10 10 将尾气吸收塔T103的液位LI107维持在30~70% S11 10.00 将洗涤液贮罐V103的液位LI104维持在30~70% S12 10.00 将碱液贮罐V105的液位LI106维持在30~70% 氧化系统出料:过程正在评分 10.00 10.00 该过程历时3467秒 S0将T102的液位LIC102投自动,设为35% S1开T102的现场阀V44,向精馏系统出料调至平衡:过程正在评分 50.00 50.00 该过程历时423秒 S1将FICSQ102投自动,设为9582KG/H S2将FIC301投自动,设为1702KG/H,约为进酸量的1/6 S3将FIC114投自动,设为1914M3/H,约为投醛量的0.35~0.4倍 S4将FIC113投自动设为957M3/H,约为FIC114流量的1/2 S5将FIC101投自动,设为120M3/H S6将FIC104投自动,设为1518000KG/H S7将TIC104A投自动,设为60℃ S8将TIC107投自动,设为84℃ S9将FIC105投自动,设为90M3/H S10将FICSQ106投自动,设为122M3/H。

乙醛氧化醋酸实验报告

一、实验目的1. 掌握乙醛氧化制醋酸的反应原理及实验操作方法;2. 了解乙醛氧化制醋酸过程中的影响因素;3. 学习如何从实验结果中得出结论。

二、实验原理乙醛氧化制醋酸是一种有机合成反应,其主要反应式如下:CH3CHO + 1/2O2 → CH3COOH在催化剂(如醋酸锰)的作用下,乙醛与氧气反应生成醋酸。

本实验采用常压下加热的方法,通过控制反应条件,使乙醛充分氧化生成醋酸。

三、实验仪器与试剂1. 仪器:反应瓶、冷凝管、锥形瓶、烧杯、温度计、搅拌器、酒精灯、秒表等;2. 试剂:乙醛、氧气、醋酸锰、蒸馏水等。

四、实验步骤1. 准备实验装置:将反应瓶、冷凝管、锥形瓶等连接好,并检查装置的密封性;2. 配制反应溶液:将乙醛、醋酸锰和蒸馏水按一定比例混合,搅拌均匀;3. 加入氧气:开启氧气瓶,将氧气缓缓通入反应瓶中,保持一定的流速;4. 加热反应:开启酒精灯,对反应瓶进行加热,控制温度在适宜范围内;5. 观察反应现象:在反应过程中,注意观察溶液的颜色变化、气味等;6. 收集产物:反应结束后,关闭氧气瓶,停止加热,将反应瓶中的溶液倒入锥形瓶中;7. 分离产物:将锥形瓶中的溶液进行蒸馏,收集醋酸;8. 测定产物含量:采用气相色谱法或滴定法测定醋酸含量。

五、实验结果与分析1. 反应现象:在实验过程中,观察到溶液颜色由无色逐渐变为浅黄色,有刺激性气味产生;2. 产物收集:蒸馏后收集到一定量的液体,经检测为醋酸;3. 产物含量:根据气相色谱法或滴定法测定,产物中醋酸含量为95%。

六、结论1. 本实验成功实现了乙醛氧化制醋酸的反应,产物中醋酸含量较高;2. 通过控制反应条件,可以优化乙醛氧化制醋酸的反应过程,提高产物的纯度和收率;3. 乙醛氧化制醋酸实验操作简单,适合在实验室进行。

七、实验讨论1. 反应温度对乙醛氧化制醋酸反应的影响:实验结果表明,在一定范围内,提高反应温度有利于提高产物的收率和纯度;2. 反应时间对乙醛氧化制醋酸反应的影响:实验结果表明,在一定时间内,延长反应时间有利于提高产物的收率和纯度;3. 催化剂对乙醛氧化制醋酸反应的影响:实验结果表明,加入适量的催化剂可以提高产物的收率和纯度。

乙醛氧化法生产醋酸工艺流程

乙醛氧化法生产醋酸工艺流程一、乙醛氧化法生产醋酸的基本原理1.1 这乙醛氧化啊,就像是一场奇妙的化学变身秀。

乙醛,那可是个活跃的小分子,它和氧气一接触,就像干柴遇烈火一样,在特定的条件下开始发生反应。

这个反应不是简单的一加一等于二,而是经过一系列复杂的化学步骤,最终变成了醋酸。

1.2 从化学方程式看,就是2CH₃CHO + O₂→ 2CH₃COOH,这式子看起来简单,可实际过程那是相当复杂的。

就好比看着菜谱做菜,知道原料和成品,但做菜过程中的火候、调味等细节才是关键。

二、工艺流程的主要步骤2.1 原料准备阶段首先得有高质量的乙醛原料,这就像盖房子得有好砖头一样。

乙醛的纯度啊,那是相当重要的,如果乙醛不纯,就像在好米里掺了沙子,后续反应肯定会出问题。

而且,氧气的供应也得稳定可靠,不能时有时无,不然反应就没法好好进行,就像人呼吸,得均匀顺畅才行。

2.2 反应阶段把乙醛和氧气送进反应釜,这反应釜就像一个魔法厨房。

反应釜里的温度、压力等条件得严格控制。

温度高了,就像火太大把菜烧焦了,可能会产生一些副反应,生成乱七八糟的东西;温度低了,反应又像乌龟爬一样慢。

压力也得合适,压力不合适,反应就像没吃饱饭的人干活,有气无力的。

而且反应釜里通常还得加催化剂,这催化剂就像化学反应的小助手,能让反应更快更高效地进行,就像给汽车加了高性能的润滑油。

2.3 产物分离与提纯阶段反应完了得到的是混合产物,这里面有醋酸,还有没反应完的乙醛、水等杂质。

这就需要把醋酸从这些杂质里分离出来,就像从一堆杂物里挑出宝贝一样。

可以采用蒸馏的方法,根据不同物质的沸点不同,把醋酸蒸馏出来。

这就像把不同沸点的水和油分开一样,沸点低的先跑出来,沸点高的留在后面。

提纯后的醋酸还得检测质量,得符合标准才行,可不能滥竽充数。

三、工艺流程的注意事项3.1 安全方面这个生产过程中,安全可是重中之重。

乙醛是易燃易挥发的物质,就像个小炸弹一样。

所以整个生产车间得做好防火防爆措施,不能有一点马虎。

乙酸生产工艺流程及设备认知 乙醛氧化法生产乙酸工艺流程

工艺流程

0.15MPa

0.08~0.1 MPa

75 ℃

含乙醛2~8%的氧化反应液 醋酸≥97% 喷淋

未反应的微量乙醛、水、醋酸 甲酯、甲酸甲醛等低沸物

蒸发器的 喷淋乙酸

图3-1 外冷却器型乙醛氧化生产乙酸工艺流程图

1-第一氧化塔;2-第一氧化塔冷却器;3-第二氧化塔;4-第二氧化塔冷却器;5-尾气吸收塔; 6-蒸发器;7-脱低沸物塔;8-脱高沸物塔;9-脱水塔

小

结

乙醛原料的准备

乙醛与氧气的气液鼓泡反应

催化剂和醋酸的循环利用

粗乙酸的分离精制

能量的回收利用

尾气的处理

节能、环保和安全生产意识

乙醛氧化法生产乙酸 工艺流程

山西老陈醋

工艺流程

工艺流程

01 原料的准备 02 氧化反应 03 粗产品的分离 04 物料及能量的回收利用

工艺流程

1-第一氧化塔;2-第一氧化塔冷却器;3-第二氧化塔;4-第二氧化塔冷却器;5-尾气吸收塔; 6-蒸发器;7-Βιβλιοθήκη 低沸物塔;8-脱高沸物塔;9-脱水塔

乙醛氧化法生产乙酸工艺流程

乙醛氧化法生产乙酸工艺流程乙酸的这种生产方法有着较畏矢的历史.早年的乙餐主雯来自电石乙块•而现在就低界范国來说’乙窿的主繋来源是曲也烯合瓶即血制法・堆样由乙烯生F 乙酸将廿阿步址行,苞先,乙燼氣优生产乙嵯,丽后乙薩氧化生产£載,这个过程的帳珞流程.如图2」所游“Fig 21 Production of sic ctiildchydtr froiri ethy]ei»e这种生产'方法*自乙烯开始的总收皐可达到就%以上。

而且反应家稍:(良应温度、反皿压力孙、比较温和。

蔓不足之牡亦丁对穗审的回收比较圉阳福Rg讪就公司由兀匯生产乙酸的淤程+如圏2卫硏示*Fig.2.2 Pnjdvtiion of acuhw avd ftcnn wetaIcKhydeL一隧化剂曙:2—載化JS: 4.轨6-^iS塔2.2上海石化年产左善万盹醋酸猿置财I 2.2A装置期况谨裟忻林设计址称生产能力为玉万g・占地面5700m2(雀筑面积】700讦”谆城査宪全鞭靠国内自己的工艺技术,设笹材料.电執仪表以及罐计制遭能力,曲上降髓箱工业聂计陳和上海石油化工总厂联含设计,上海设备安装公司农装*主要非定型设备由上梅化工机协总厂制谊.2.22装置特点(一)外冷却武反应器国内瞒酸工业生产所用的反应器,•多采用务节盘管内冷却立式结构.外冷却式反应器则是将冷却系统设计在反应器外+由立式反应器空管耳列符式冷却器通过合成液循坏泵连结组成,设备结构简单,制作方便,列曾冷却器可定型配銮,检修堆护方便•(二)商效的秸耀系统采用合适的分离精制工艺,髙效的浮删塔结构,配以合理的操作条件,便酷酸成品纯度.冰点等指标达到阖际质凤水平,而杂质、用酸、重金属含量、色度等指标更优于田际水平.(三)双塔氣化反应器原设计的氧化反应器为单塔反应器,反应液含朋酸94%,水2%.乙醉3%庄右。

改为双塔后,使反应液中的醋酸含臥提高到97%以上,含水降至"%左右.含乙醛0.2 %以下.由于反应裁中杂质大幅度減少,为粕制和回收创造了曉好的条件• 2.23工艺流程乙醛在反应爲内溶于含Q1%恬盐醋酸溶液中,纯龟通过分布僭分散在反应器中上部,反应在均柿汽液鼓泡悄况下进行,反应热由反应器外换热器移去■ 丁艺流程如下:100单元叙化反应200-250单元闪蒸梢馆(—)100 7.元氧化反应(1)反应机理主反应:・cGH^CHO + %” g HfQOH + 298.3kJ (2-1) 副反应:CH2CHO + 2O Z f HCOOH + CO2 + H<OCHfiHO + O, f CHfiH + C(?2CH^CHO + O2f CUfiOOOHCH.COOH十CH.COOOH T CH^OOCH,十十C<?}CHfiOOH + CHyOH -> CH£003、+ HQ3CH<CHO^O Z t CH、CH (CH$86 + HQ 2CH&HO + 冷t 4CO2 + 4H2O CH y CH(CH.C.OO\ t (CHg,O + CH、CHO(2)流程说明(:见图2.3〉(2-2) 3) (2-4) (2-5) <2-6) (2-7) (2-8) (2・9)Fi g.2.3 Ox idation zone in the production of acetic aci d(3.5X 104ton/ ycar)I 一鳳代後冲繍;2—机气繼冲讎;3、4 一氣化堵A、B; 5. 6—軌化液冷却雪:7、&一足代冷决器;9一昆Y吸收堵两只容积为16n?的氧化培(人、B)串联.其中氧化塔A盛有含0.1%〜0.3%酪酸钛的浓龄酸约14t,先加入适星的乙醒混匀加热,而后乙擊与纯讯按淀比例连续通入筑化塔A进行汽液鼓泡反应,中部反应区温度75T,塔顶压力0.15MPa,反应液遇过泵,输向氧化液冷却器进行热交换.氣化塔A上部溢;H的含乙醪2~8%的氧化反应液. 依两塔间压差进入第二个辄化塔B.该氣化塔盛适虽的确战,塔顶压力维持在0.08- O.IMP A,达到淀的液位时开始通入氣气.并维持中部反应温度80-85*0之何,塔底液由泵强制循环,通过窝化液冷觀器进行热交换。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

开车前准备(酸洗反应系统:过程正在评分 145.00 145.00 该过程历时6258秒 S0开启尾气吸收塔T103的放空阀V45(50%.(为节省时间,可使用“快速灌液” S1开启氧化液中间贮罐V102的现场阀V57(50%,向其中注酸 S2开启V102的输液泵

P102,向第一氧化塔T101注酸 S3 打开T101进酸控制阀FIC112 S4 V102的液位LI103超过50%后,关闭阀V57,停止向V102注酸 S5 T101的液位LIC101大于2%后,关闭泵P102,停止向T101注酸 S6 关闭T101注酸控制阀FIC112 S7 开启

T101的循环泵P101A/B的前阀V17 S8 开启泵P101A,酸洗第一氧化塔T101 S9打开酸洗回路阀V66 S10打开酸洗回路的流量控制阀FIC104(20% (开启约为一分钟S11关闭泵P101A,停止酸洗 S12关闭酸洗回路的流量控制阀FIC104 S13开启

T101的氮气控制阀FIC101,将酸压至第二氧化塔T102中 S14开启T101底阀V16,向T102压酸 S15开启T102底阀V32,由T101向T102压酸 16开启T102的底部控制阀V33,由T101向T102压酸 17T102液位LIC102大于0后,关闭T101的进氮气控制阀FIC101 (约为3分钟) 18 开启T102的进氮气控制阀FIC105,向

V102压酸 S19 开启V102的回酸阀V59,将T101、T102中的酸打回V102 S20 压酸结束后,关闭T102的进氮气控制阀FIC105 (FI120为0时关) S21 压酸结束后,关闭T101的底阀V16 S22压酸结束后,关闭T102底阀V32 S23压酸结束后,T102的底部控制阀V33 S24压酸结束后,关闭V102的回酸阀V59 S25开启

T101的压力调节阀PIC109A,放空T101内的气体 S26开启T102的压力调节阀PIC112A,放空T102内的气体 S27放空结束,关闭T101的压力调节阀PIC109A S28放空结束,关闭T102的压力调节阀PIC112A 建立循环:过程正在评分 30.00 30.00 该过程历时4849秒 S0开启泵P102,由V102向T101中注酸 S1 全开T101注酸控制阀FIC112 S2 当LIC101大于30%时,开启LIC101(开度约50%),根据LIC101液位随时调整 S3 开启T102底阀V32,向T102进酸 S4 当LIC102大于30%时,开启LIC102(开度约50%),根据LIC102液位随时调整 S5 开启T102的现场阀V44,向精馏系统出料,建立循环配制氧化液:过程正在评分 85.00 81.47 该过程历时3920秒 S0 将LIC101调至30%左右,停泵P102 S1 关闭T101注酸控制阀FIC112 S2 关闭T101的液位控制器LIC101 S3开启乙醛进料调节阀

FICSQ102(缓加,根据乙醛含量AIAS103来调整其开度,使AIAS103约为7.5% S4

开启催化剂进料调节阀FIC301(据乙醛量调其开度,使流量约为FICSQ102的1/6,向第一氧化塔T101中注入催化剂 S5开启T101顶部冷却水的进水阀V12 S6开启T101顶部冷却水的出水阀V13 S7开启泵P101A,将酸打循环 S8打开FIC104,将流量控制在700000KG/H S9开

换热器E102的入口调节阀V20(开度为50%),为循环的氧化液加热 S10开启换热器E102的出口阀V22,使液相温度TI103A升高 S11关闭T102的液位调节器LIC102 S12关闭T102的现场阀V44 S13当T101的乙醛含量AIAS103约为

7.5%,停止进醛阀FICSQ102 S14停止进催化剂阀FIC301 S15通氧前将T101塔底的温度TI103A控制在70~76℃第一氧化塔投氧开车:过程正在评分 210.00 89.60 该过程历时3467秒 S0投氧开车前,将联锁INTERLOCK打向AUTO,使T101、T102的氧含量不高于8%,液位不高于80% S1开启FIC101,使进氮气量为

120M3/H S3将T101的塔顶压力调节器PIC109A投自动,设为0.19MPa S5投氧前将T101的液位LIC101调至20~30% S6关闭T101的液位控制器LIC101 S7当

T101的液相温度TI103A高于70℃时,开启进氧气控制阀FIC110,初始投氧量小于100M3/H(13.6右) S7开启FICSQ102(根据投氧量来调整其开度,使FICSQ102的流量约为投氧量的2.5~3倍) S8开启FIC301(根据乙醛进量调整其开度,使其流量约为FICSQ102的1/6 S9逐渐增大FIC110到320M3/H,并开FIC114投氧(开度小于50%)(44左右) S10逐渐增大FIC114到620M3/H,关闭小投氧阀FIC110 (17.5) S11增大FIC114到1000M3/H,开启FIC113,使其流量约为FIC114的1/2 S12当换热器E-102A的出口温度上升至85℃时,关闭阀V20,停止蒸汽加热 S13当T101的投氧量达到1000M3/h时,且液相温度达到90℃时,全开TIC104A投冷却水 S14LIC101超过60%且投氧正常后,将LIC101投自动设为35%,向T102出料第二氧化塔投氧开车:过程正在评分 150.00 69.09 该过程历时3467秒 S0开启T102顶部的冷却水进水阀V39 S1开启T102顶部的冷却水出口阀V40 S2开启FIC105,使进氮气量为90M3/H S3将T102的塔顶压力调节器PIC112A投自动,设为

0.1MPa S5开启蒸汽阀TIC107和V65,使TI106B保持在70~85℃ S6开启T102的进氧控制阀FICSQ106,投氧 S7 开启TIC106和V61,使TI106F保持在70~85℃ S8 开启TIC105和V62,使TI106E保持在70~85℃ S9 开启TIC108和V64,

使TI106D保持在70~85℃ S10 开启TIC109和V63,使TI106C保持在70~85℃吸收塔投用:过程正在评分 80.00 59.76 S0 打开T103的进水调节阀V49(50%,将LIC107维持在50%左右 S1 开启阀V50,向V103中备工艺水,将LI104维持在50%左右 S2氧化塔投氧前,开启泵P103A S3开启调节阀V54(50%,投用工艺水 S4开启排水阀V55 S5开启阀V48,向碱液贮罐V105中备料(碱液) S6当碱液贮罐

V105中的液位超过50%时,关阀V48 S7投氧后开P104A,向T103中投用吸收碱液S8开启调节阀V47,投用碱吸收液 S9开启调节阀V46,回流洗涤塔T103内的碱液 S10 10 将尾气吸收塔T103的液位LI107维持在30~70% S11 10.

00 将洗涤液贮罐V103的液位LI104维持在30~70% S12 10.00 将碱液贮罐

V105的液位LI106维持在30~70% 氧化系统出料:过程正在评分 10.00 10.00 该过程历时3467秒 S0将T102的液位LIC102投自动,设为35% S1开T102的现场阀V44,向精馏系统出料调至平衡:过程正在评分 50.00 50.00 该过程历时423秒 S1将FICSQ102投自动,设为9582KG/H S2将FIC301投自动,设为1702KG/H,约为进酸量的1/6 S3将FIC114投自动,设为1914M3/H,约为投醛量的0.35~0.4倍 S4将FIC113投自动设为957M3/H,约为FIC114流量的1/2 S5将FIC101投自动,设为120M3/H S6将FIC104投自动,设为1518000KG/H S7将TIC104A投自动,设为60℃ S8将TIC107投自动,设为84℃ S9将FIC105投自动,设为90M3/H S10将FICSQ106投自动,设为122M3/H。