圆形硅钢片氩弧焊焊接设备的设计

外圆自动焊接机结构设计

外圆⾃动焊接机结构设计管道外圆⾃动焊接机结构设计摘要:管道运输是油⽓运输中最主要、最快捷、经济、可靠的⽅式,可⽤于输送⽔、原油、天然⽓、成品油等,具有输量⼤、距离长、安全性⾼、成本低等优点,在各国发展迅速。

管道运输业的主体是管道,管道⼯程的核⼼⼯作是管⼝的焊接。

因此研究⾼效率、性能可靠的管道全位置⾃动焊接机具有⼗分重要的意义。

为解决管道建设野外作业的⾃动化焊接的难题,研制了⼀种导轨式管道焊接机器⼈,其关键技术包括:研制新型的⾏⾛机构、焊枪摆动机构、及机器⼈轨道、焊枪机械⼿。

介绍了导轨式焊接机结构的设计和焊接机控制,着重对其结构特点、动作原理、设计要点进⾏设计分析和说明。

现场应⽤表明,该机器⼈能沿导轨平稳、可靠的⾏⾛,进⾏管道外圆全位置焊接,其操作简便,成本低,适合我国现场施⼯作业及⼯⼈的技术⽔平,既保证了焊接质量,⼜提⾼了劳动效率。

关键词:轨道式焊接机;结构设计;管道;机械⼿Cylindrical pipe automatic welding machine design Abstract:Pipeline transportation is the most important, quickest, economical and reliable method in petroleum transportation. It can transport water, crude oil, natural gas, oil product etc. It has a number of advantages: high transmission volumes, long distance, safety and cost-effectiveness, which is rapid developed in all the world. The subject of pipeline transportation is pipeline; the core of pipeline project is nozzle welding. So, it has very important significance to develop high efficient and reliable performance pipeline all-position automatic welding machine.An orbit pipeline welding robot has been developed to solve the problem of automatic welding during pipeline construction in the fields. Its key techniques consist of developing a new type of travel unit, welding torch as cillating unit, robot orbit and intelligent control system etc. The development work of the orbit pipeline welding robot mechanic system is introduced in the paper. The main illustration is about the system's structure,action principle,key points of design and machining technies and verifying calculation for selecting reduction gearbox with the wire feeder motor and the diameter of the wire-feed wheel. The application in fieldwork shows that the robot can trave1 along the orbit stably and reliably and carry through all-position welding. The welding is easy with low cost that is fit for fieldwork and worker in our country,guarantees the welding quality and improve working efficiency.Keywords:Orbital welding machine ;construction design ;pipeline;ManipulatorSignature of supervisor:⽬录摘要 (1)Abstract (2)1. 绪论 (4)1.1课题背景及研究意义 (5)1.2管道外圆⾃动焊接机的发展及应⽤ (5)1.2.1焊接机器⼈的发展历程 (5)1.2.2焊接机器⼈国内外应⽤现状 (6)1.2.3焊接机器⼈技术展望 (7)1.3管道外圆⾃动焊接机的研究现状 (8)1.3.1管道外圆⾃动焊接机国外研究现状 (8)1.3.2管道外圆⾃动焊接机国内研究现状 (9)2.管道外圆⾃动焊接机总体结构设计 (10)2.1⾃动焊接机总体要求和技术指标 (11)2.2 ⾃动焊接机总体⽅案的确定 (11)2.3管道外圆⾃动焊机的设计基本思路 (12)2.4⼩车⾏⾛机构 (12)2.4. 1 基本⼯作原理 (12)2.4.2 ⾏⾛机构车体设计要点 (13)2.4.3 ⾏⾛机构滚动组件的设计要点 (13)2.5 焊丝送进机构 (14)2.6 焊枪摆动机构 (15)2.7 焊接轨道 (15)2.8⾏⾛机构的设计计算 (16)2.8.1 等效负载转矩计算 (17)2.8.2 等效转动惯量的计算 (18)3 焊接⼩车⾏⾛机构的机械传动 (19)3.1 电机的选择 (20)3.2 减速器的结构及传动⽐ (21)3.3 送丝机构的机械传动 (21)3.3.1 送丝电机的选择 (21)3..3.2 减速器 (23)3.4 焊枪姿态调整机构的机械传动 (23)3.4.1 电机的选择 (23)4. 结论 (25)参考⽂献 (26)致谢 (27)附录1. 绪论1.1课题背景及研究意义现代⼯业的飞速发展,不断对焊接技术提出更新更⾼的要求,⽽现代⼯业和科学技术的新成就⼜为焊接⽅法和焊接专⽤设备的发展提供了宽⼴和雄厚的技术基础。

关于小直径圆管钨极氩弧焊的自动化焊接工艺研究

关于小直径圆管钨极氩弧焊的自动化焊接工艺研究摘要:钨极氩弧焊(TIG)在小直径薄壁圆管的应用越来越广泛,企业中通常选用传统的手工焊接方式,然而该方式目前存在焊接不可靠、效率低、质量低等问题。

本文钨极氩弧焊的焊接方式对小直径圆管进行实验比对,探究在不同的焊接电流下焊接不同区域的金相组织,从而确定出焊接质量较好的焊接电流,研究内容为小直径圆管的钨极氩弧焊提供工艺指导和参考。

关键词:钨极氩弧焊;自动化焊接;焊接工艺0 前言焊接是传统机械制造业一种常用的加工方式,在航空航天等领域已得到广泛的应用。

焊接技术与较多的学科有着不可忽视的密切联系,通常其受材料属性的影响比较显著,焊接技术的发展也因材料的不同而存在较大的差异性,尤其是在较为特殊的工况和对于复杂的结构件,传统的手工焊接工艺难以实现现代化的焊接要求。

随着我国制造业进程的步伐逐渐加快,高效率、高质量以及自动化是如今焊接工艺面临的更为迫切的要求[1,2]。

TIG焊的应用范围可以涉及到不同材料、位置、厚度以及大小的焊接工艺,既可以进行手工焊接也可以完成手工和自动一体化的焊接。

目前,钨极氩弧焊的应用已经受到了国内外研究者的瞩目,本文也就该种焊接方式进行相关工艺的探究[3]。

1 焊接材料及方法1.1、钨极氩弧焊的焊接工艺参数选择焊接电流是最主要的工艺参数,在其他条件不变的情况下电弧能量与焊接电流成正比,焊接电流越大可焊接的材料厚度越大。

因此,焊接电流是根据所焊的材料性质,厚度和接头的空间位置来选择。

焊接电流过大或过小都会使焊缝形成不良或产生焊接缺陷。

当焊接电流增加时熔深增大,而焊缝宽度与余高只稍有增加。

当焊接电流很大时,一定直径的钨极上电流强度相应也很大,使钨极端部温度达到或超过钨极的熔点,此时可看到钨极端部出现融化现象而且很亮。

当焊接电流继续增大时,融化了的钨极在端部形成了一个小尖状突起逐渐变大形成熔滴,电弧随熔滴尖端漂移很不稳定,这不仅破坏了氩气保护区使熔池被氧化焊缝成型不好,而且熔化的钨落入熔池后将产生夹钨缺陷。

弧焊工作站焊接系统的设计

《工业机器人工作站系统集成》

常州机电

知识准备

二、数字式逆变焊接电源RD350

1.RD350弧焊电源额定规格

输出设定(模拟量指令输入)

V

0~14(在面板上显示所设定的电压、电流以及送丝速 度) 向机器人侧输出断弧信号(异常内容将在面板上显示出 来) 向机器人侧输出电流/电压相应信号。此外,还包括模 拟量仪表用输出端子台 无

《工业机器人工作站系统集成》

常州机电

知识准备

弧焊机器人一般较多采用熔化极气体保护焊(MIG 焊、MAG焊、CO2焊)或非熔化极气体保护焊(TIG焊

、等离子弧焊)方法。机器人弧焊系统主要包括弧焊

电源、送丝机、焊枪、等。

《工业机器人工作站系统集成》

常州机电

知识准备

一、弧焊电源的选型

弧焊电源是用来对焊接电弧提供电能的一种专用设备。弧焊电源的负载是电

本较高。

适用范围:碱性焊条电弧焊、埋弧焊和TIG焊。 (3) 直流弧焊发电机式直流弧焊电源

《工业机器人工作站系统集成》

常州机电

知识准备

一、弧焊电源的选型

2.弧焊电源的特点和适用范围 特点是:由柴(汽)油发动机驱动发电而获得直流电,输出电流脉动小,过 载能力强,但空载损耗大,效率低,噪声大。 适用范围:适用于各种弧焊。

RD350的额定规格 全功能逆变式脉冲气体保护焊机 V HZ AC 380V±相数 额定频率 额定输入 输出电流范围 输出电压范围 额定使用率 溶接法(焊接方法) 适用母材

KVA

KW A V % __ __

18

15 30~350(根据焊丝粗细而有所不同) 12~36(根据焊丝粗细而有所不同) 60(以10分为周期) C02短路焊接、MAG/MIG短路焊接、脉冲焊接 普钢、不锈钢、铝 初始设定为四轮机械伺服马达,也可以采用伺服焊接使用 的小惯量马达、印刷电路式伺服马达

硅钢片智能焊接系统设计

4 )边缘 提取 。主要 完成 目标 与 目标 、 目标 与 背景 、 区域与 区域 ( 包括 不 同色 彩) 间 的分离 [ 。 之 3 ]

5 )阈值 分 割 。图像 阈值 分 割 处 理 不 仅 可 以

机控 制等 离子 焊 机对 两 块 硅 钢 片进 行 焊 接 , 控 并

异 的硅 钢片 进行 自动 识 别 , 后首 尾 焊 接 成 长 条 然

收 稿 日期 :0 00—5 2 1—30

修 回 日期 :0 00—7 2 1—42 作 者简 介 : 孙 硕 (9 6)男 , 士 生 。 1 8一 , 硕

究 的 一 个 重 要 方 面 _ 。 目前 , 用 激 光 、 纤 、 1 ] 采 光

焊 缝进行 检测 , 后焊 接 、 制 。 然 卷

C D传 感 、 像 、 C 摄 图像处 理 、 算 机控 制 等 高新 技 计

术使 得跟 踪系 统 的先 进 性 大 大提 高 , 提 出硅 钢 故 片智 能焊 接 系 统 设 计 。 目前 , 方 面 , 保 护 环 一 为

2 。制作 变 压 器 O 型 铁 心 需 对 边 角 料 进 行 O

裁剪 , 然后 焊 接 成条 形 进 行 卷 制 。边 角料 形 状 都

是具 有 差 异 性 , 剪 后 都 是 相 似 梯 形 , 图 1所 裁 ’ 如

示, 尺寸 范 围 : X 一2 . m, 一7 2c y 0 3c X . m,

大量压 缩 数据 , 减少 存储 容 量 , 而且能 大 大简化 图

钢 片依 次放入 导 槽 2中 , 动 装 置将 带 动 硅 钢 片 传

薄壁不锈钢管全自动氩弧焊工艺方法

薄壁不锈钢管全自动氩弧焊工艺方法一、焊接设备准备:1.氩弧焊机:选择适合薄壁管焊接的氩弧焊机,具有稳定的焊接电流和电压调节功能。

2.氩气保护装置:确保焊接区域始终处于保护气体环境下,以防止空气中的杂质对焊接质量的影响。

3.外挂照明设备:为焊接区域提供充足的照明,以确保焊接过程的准确性和焊缝的质量。

二、焊接前的准备工作:1.准备工作:清洁管道的焊接区域,去除油污、锈蚀等杂质,以确保焊接质量。

2.打磨边缘:使用砂轮或其他合适的工具将焊接边缘打磨光滑,以提高管道焊接的质量和外观。

3.定位和固定:使用夹具或其他固定装置将管道稳定固定在焊接位置上。

4.选用合适的焊丝和焊条:根据焊接材料的要求,选择合适的焊丝和焊条,以确保焊接质量。

三、焊接操作步骤:1.开始焊接前,先进行机器参数设置,包括焊接电流和电压,根据焊接材料的要求,选择合适的参数。

2.启动氩气保护装置,确保焊接区域始终处于保护气体环境下。

3.使用手动或自动操作,将焊头置于焊接起始位置,观察电弧和氩气喷嘴是否正常工作。

4.开始焊接,保持焊头与焊缝的距离稳定,并保持一定的焊接速度,以确保焊缝质量和外观。

5.焊接过程中,始终保持焊头与焊件的垂直角度,避免产生偏移和歪斜。

6.焊接完成后,关闭氩气保护装置,将焊头移开,观察焊缝质量和外观。

7.对焊接区域进行清洁和整理,以确保焊接区域的整洁和焊缝的质量。

四、焊接质量检查:1.检查焊缝的外观:焊缝应平整,无气孔、裂纹、夹杂物等缺陷。

2.检查焊缝的尺寸和形状是否符合要求,是否达到了设计要求。

3.对焊缝进行检漏,以确保无漏水和气。

4.进行力学性能测试,如拉伸试验、硬度测试等,以验证焊接质量。

以上是薄壁不锈钢管全自动氩弧焊的工艺方法。

在进行焊接操作时,需要严格按照工艺要求进行操作,保证焊接质量和安全性。

同时,还需注意选择合适的焊接设备和材料,以确保焊接质量和外观的要求。

硅钢片模具全解

2.2设计任务书图示冲裁件,材料为硅钢板,厚度为0.5mm,生产批量为80万/年。

试制定工件冲压工艺规程、设计其模具、编制模具零件的加工工艺编制。

图1 产品零件图零件名称:铁心片生产批量:80万/年材料:硅钢板材料厚度:t=0.5mm3.冲压工艺与模具设计3.1 冲压件工艺分析①材料:该冲裁件的材料硅钢板,具有较好的可冲压性能。

②零件结构:该冲裁件结构简单,只有两个直径为7的孔,比较适合冲裁。

③尺寸精度:零件图上所有未注公差的尺寸,属自由尺寸,可按IT14级确定工件尺寸的公差。

查公差表可得各尺寸公差为:零件外形:75074.0-mm 52.5074.0-mm 22.5052.0-mm 15043.0-mm d= 043.0-12+mm 11.25043.0-mm结论:适合冲裁。

3.2 工艺方案及模具结构类型该零件包括落料、冲孔两个基本工序,可以采用以下三种工艺方案:①落料—冲孔,采用单工序模生产。

②冲孔-落料复合冲压,采用复合模生产。

③冲孔-落料连续冲压,采用连续模生产。

方案①模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率较低,难以满足零件大批量生产的需求。

由于零件结构简单,为提高生产效率,主要应采用复合冲裁或级进冲裁方式。

方案②只需要一副模具,冲压件的形位精度和尺寸精度容易保证,生产效率也高尽管模具结构较方案一复杂,但由于零件的几何状态简单对称模具制造并不困难。

方案③也只需要一副模具,生产效率也很高但零件的冲压精度较差。

欲保证冲压件的形位精度,需要在模具上设置导正销导正,故模具制造、安装较复合模复杂。

最后确定用复合冲裁方式。

工件尺寸可知,材料为硅钢板,材料厚度为0.5mm,厚度比较薄,平直度要求高,孔边距较小,但工件结构简单,为便于操作,所以复合模结构采用正装复合模及弹性卸料和定位钉进行定位方式。

3.3 排样设计及计算1.材料利用率力求在相同的材料面积上得到最多的工件,以提高材料的利用率。

外圆焊技术方案说明

单枪外焊缝环焊专机技术方案说明一、工件及其工艺要求:1、工件材料:铜2、尺寸要求:A=φ90~φ180 mm3、焊接要求:a、定位可靠方便,装夹工件迅速;b、圆周跳动小;c、结构小巧、紧凑,操作简单;d、产品质量好,焊缝均匀平滑、成形美观。

二、方案:1、整体结构为立式结构(带焊机放置位置),周边安装挡弧光(茶色)玻璃并配有抽烟装置;2、采用TIG氩弧焊;焊枪不动,工件匀速旋转;一次焊接成形;3、工件旋转采用步进电机+皮带轮进行传动,传动平稳,保证焊接可靠;4、手工上下料,工件由专用夹具定位在旋转基座上并自动夹紧,焊枪(气缸带动并带有微调机构以适用工件的大小)以斜向上约30°~50°的角度焊接。

5、采用PLC作为主控制系统,并配文本显示器;焊接时间(角度)、焊接速度随时可调;安装常用操作按钮,操作简便、实用。

具体效果图如下:如上图所示:该设备适用于氩弧焊电源;采用工件旋转、焊枪固定;安装下枪(含微调机构)和中心压紧机构,中心压紧机构采用可调节的方式,以适应不同对接工件的长度需要。

回转平台设计有工装安装孔和定位孔,工装可直接安装于回转平台上。

外形尺寸约:1000 ㎜X600㎜X1900㎜;工作平台高度约850㎜;三、焊接方式:焊接流程为:◆接通电源、气源;◆手动将工件放入工装位置;◆手动按【启动】按钮,设备将自动运行以下动作:↘中心压紧下降;↘电机转动,回转盘带动工件回转;↘焊接起弧;↘焊接角度到;↘焊接收弧;电机停止转动;↘中心压紧回退;手动取出工件。

此时,焊接一周期完成。

在操作面板上,设有手动和自动的焊接模式,该设备除人工上下料外,其余动作均可自动运行。

四、电气控制主要部分:a)、采用PLC为主控单元,并配置文本显示器.b)、选用施耐德低压电器元件,并在操作面板上安装所有的动作控制按键.c)、选用亚德客气缸、电磁阀等气动元件。

d)、操作面板上安装焊接速度调节器;产量设定和当前产量显示功能;具有手动、自动功能。

管道氩弧焊方案 (1)

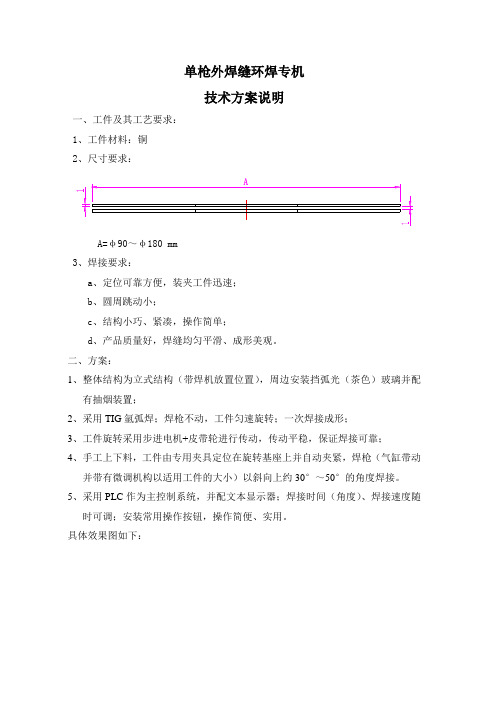

一、编制依据1、主要规程规范二、工程概况XXXXXXXXXXXX工程位于XXXXXXX,本工程工程范围XXXXXXXX,各类阀井XXX座。

主要完成XXXXXXXXX二、施工部署1、施工部署组织原则本工程管道焊接XXXXXX米采用氩电联焊方法,按照管径不同XXXXX 段同时进行焊接,XXX段内管道焊接、管道防腐等形成工序流水作业,优先包封底板等关键工序,以最大限度提高工作效率,加强工序间的连续性,并在施工过程中制定合理、高效的施工进度计划,施工区段划分科学合理,抓住控制整个工程工期的关键项目,严密组织,协调统一,确保工期目标实现。

三、施工准备1、技术准备(1)组织图纸会审,备齐施工中所需规范、图集等。

项目部组织各专业工程技术人员熟悉图纸,将图纸存在的问题分类整理汇总,在设计交底会上解决,设计交底记录视为施工图纸的补充说明。

工程所需的图集、规范、标准、法规等在开工前准备齐全。

现场对管道排列进行科学合理布置,预留工作坑。

2、生产准备(1)临时用电本工程施工现场用电一切组织及行为均需要严格按照《施工现场临时用电安全技术规程》(JGJ46-88)中的有关条款进行。

能满足施工用电要求,经考察现场潮白河沿线间隔300米对应水源井位置有变压器315KVA,并在现场配备120KW发电机3台以作备用,满足工程所需。

(2)设备准备现场设备主要为:吊装车辆及吊具、倒链、龙门架、发电机、氩弧焊机、电焊机、焊条、保温桶、,氩气瓶、乙炔瓶、氧气瓶等。

四、主要施工方法(一)作业准备(1)管材吊装稳管校对完毕。

(2)管口工作坑清理完毕。

(3)钢管组焊前,管内部必须进行清洁,可采用人工清理的方法,清理干净管内沙土、木棍等杂物,管口除锈完毕。

(4)施焊前应将坡口及其两侧10mm~20mm范围内的铁锈、熔渣、油垢、水迹清除干净。

并检查装配尺寸、坡口尺寸和定位焊缝质量,定位焊缝上的裂纹、气孔、夹渣等缺欠均应清除。

(5)现场使用的焊条应装入保温桶,焊条在保温桶内的时间不宜大于4小时,超过后应重新烘焙,重新烘焙次数不宜大于2次。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

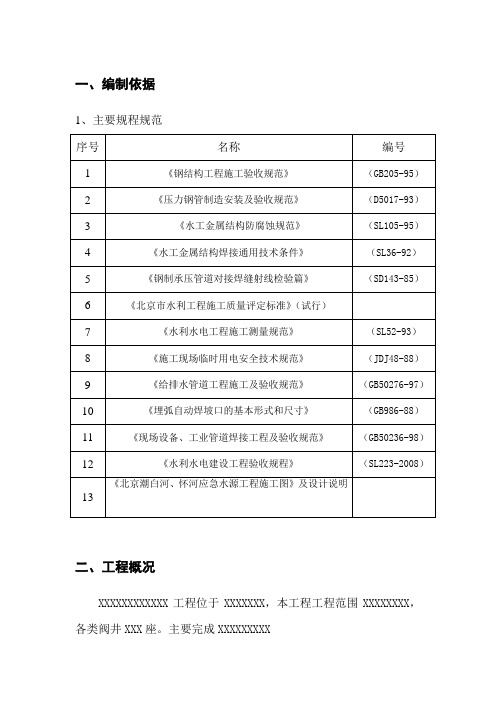

图 2 设 备 总 体 机 构 图

( b) 功 能 组 件 机 构 罔 2

2 功 能组 件设 计

图 3 功 能 组 件 机 构 阁

2 . 1 功 能组 件总 体功 能 功 能组 件主 要J I = H 于实 现 硅 钢 片 的定 位 、 压紧 、 焊 接 和上下 料 四项 功 能 。 如 图 3所 示 , 功 能 组 件 主 要 由定 位 机构 、 压 紧机 构 、 焊枪升降机构 、 旋 转 机 构 以 及 对 应 机 加件 组成 。其 中 , 定 位 机 构 可 实 现 硅 钢 片 的 定 位 和 径 向夹 紧 ; 压 紧机构 可实 现 硅钢 片 的轴 向压 紧 ( 施 加 压

1 . 2 设 备的总 体设计 根据 焊接要求 , 综合 产能 、 经 济 性 和焊 接 强 度 考 虑, 采 州氩 弧焊 对硅 钢 片进 行焊 接 , 焊 接 紧采 川 大 缸 径气缸 、 根 据 氲 弧焊 的特 点 , 文 巾设 计 t , ; - , q j 设备 , 如罔 2

统或者部件 进行 技 术升级 , 满 足 焊 接 质 量 及 效 率 要 求 ”. 丈I f l 结 合 电机 内铁 芯 巾多层 硅 钢 片焊 接 的 实 际需

一

I 焊 镁严l { 6

求, 没计 整套 氩弧 焊接 产 系统 , 并 对 各个 部 件 功 能进

行捕 述 1 焊 接要 求及 设备 的整体 设计

度 和导 磁性 .

电阻 率和最 大磁 导率 , 降低 矫顽 力 、 铁芯 损 耗 ( 铁损 ) 和 磁 时效 , 这种 材 料 主要 爿 j 来制 作 各 种 变压 器 、 电动 机 和

发电机 的铁 : 目前 硅 钢 片 焊 接 的 主 要 为 氩 弧 焊 , 为

提 高 生产效 率 , 必须通 过 提 高设 备 的 自动 化 水 平 , 对 系

联 动, 最 终 完成 对 硅 钢 片 的加 压 焊 接 。该 设 备 焊 接 效

率 和焊 接 质 量 较 高 , 其 中 机 柜 内 集 成 电气 元 件 板 等 。

焊 接 系统 主要 由氩 弧 焊 机 和 保护 气 ( 含气管 、 压 力 表

等) 绢 成

( a )功能组件机 掏[ 矧

批 牛产 的要求 、 硅钢 片作 为一 种 含碳 量 极 低 的 硅 铁 软 磁 合 金 , 含 硅越 一股 为 0 . 5 ~4 பைடு நூலகம் 5 %, 向其 中 加 入硅 可提 高 铁 的

用 没备 , 将l 0 0片 硅 钢 片 叠 在 一 起 , 按 要求 组 装 后 ,

所 有硅 钢 片需 保 l 一 一 定 的 同轴 度 ; 组 装 完 成 后 采 州 拼

料, 自动 紧 , 存完 成 对 硅钢 片的 压 紧 和定 位 以后 , 焊

2 0 1 7年 第 3期 5 7

基金项 目: 河 南 省 琊州 f f i 科 技 发腱 汁 科 技 攻 火 顺 闩( 2 0 1 4 0 5 9 9 )

俘 掳 生产应用

枪升降机构开始工 作 , 同时焊枪 开始焊接 , 机 构 一 起

.

・

.

一

生产应用 r 曙 荡

圆 形 硅 钢 片 氩 弧 焊 焊 接 设 备 的 设 计

李 坤全 邵凤 翔

河南工程学院 机械 工程学院 , 郑州 4 5 l 1 9 1

摘要

针对圆形硅钢片多层焊接 , 采刚 氰 弧焊 机 作 为热 源 } 殳计 r整 食焊 接 系统 , 主要 } } 1 机柜、 功能组 件 、 控 制

4 0 0 0 N, p , i . t 枪升降机构 【 1 T一 次件完成 1 0 0片硅钢片的多层叠 加焊 接 , 确保 了焊接质 的稳定性 .

关键词 : 硅 钢 片 氩 弧焊 接 系统 设 计 中图分类号 : T G 4 5 4

功 能 组 件

0 序

言

般 铁芯 主要 由多 个 硅 钢 片叠 加 在一 起 焊 接 成 形 , 硅钢

系统干 ¨ 焊 机 系统 等 组 成 一其 中 功 能 组 件 由定 位 机 构 、 紧机构 、 焊枪 升降机 构 、 旋转 机构 以及对应 机加件组 成 。 自 动实现讣钢片的定位 、 紧、 焊接干 ¨L 卜 料 等功 能 , 提高, 产 效 率 同 时 J f i 紧机 构 可实 现 硅 钢 片的 轴 向 紧 力 大 于

1 . 1

钢片 J 忆品及焊接 要求

待焊产 品 为某电动 机 内 的铁 芯 , 材 质 为硅 钢片 , 一

所示 。设 备 主要 } { 1 机柜 、 功 能组件 、 控 制 系 统 和焊 机

收 稿 日期 : 2 0I 6一I I 一2 I

系统 等 组 成 设 备 没计 成 双 1 一 位焊接 , 采用 人 T _ 【 F

焊形 式将 其 焊接 一 起 , 焊 接 时需 对 硅 钢 片 轴 向 向

施 加不 小于 4 0 0 0 N 的压 力 、要求 一 次 焊接 成 型 日 | 尽

可能 的缩 短焊 接 时 间 ( 提高产能) , 而且 所 有 相 邻 的 两 块硅 钢 片之 间均不 得有 漏 焊 和虚 焊 的 现 象 。焊接 完成 后需 对 其进 行破 坏 性 测 试 和 导磁 测 试 , 检 验 其 焊 接 强

片采川激 光 切割 成 形 , 精 度 较 高 。文 巾所 述 硅 钢 片最

大外 形 寸 为 4 , 2 3 5 m m, 材 料 厚度 1 i i i m 现需 设 ¨ ‘ 专

焊接技 术 机 械结 构 的 制 造 生 产 过 程 巾 , 起到 了

非常 重要 的作 川 卜 、根据 实际 需 求 , 发展 了氩 弧焊 、 电阻 焊 、 超 声波 焊 、 摩擦 搅 拌 焊 及 激 光 焊 等 方 法 , 每 种 焊 接 方法 都有 其独 特 的特 点 及 应 州 ~ 。其 叶 1 氲 弧 焊 作 为使H j 最 广泛 的一 种 焊接 技 术 , 已经 在航 空 航 天 、 汽 车、 船 舶 及五 金 生 产 中得 到大 量应 用 。 但 是 目前 的氲 弧焊 大 多采 用 简 单 的 人 T 操 作 方 式 , 这 种 生 产 方 式 的 成本 随着 人 力成 本 的 增 加 而 增 加 , 已经 不 能 满 足