异常处理及操作流程

异常处理及操作流程

6

应急措施

生管及相 相关单位 关部门 责任人

应急措施由生管主导,生产、品管共同确认后 方可实施,重大品质问题延误交期的需计划部

确认。根据实际情况决定是否停产或转

产。

7

相关部门 长期预防措施

相关单位 生产恢复正常后责任单位应对问题的深

责任人

层次原因,制定长期的预防措施.

2.1、目的 为了把生产中出现的异常状况迅速而有效地处理,异

料计划而导致之异常。

4、各部门影响生产问题的原因

采购部:

(1) 采购下单太迟,导 致断料。

(2) 进料不全导致缺 料。

(3) 进料品质不合 格。

(4) 厂商未进货或进错 物料。

(5) 未下单采购。 (6)其他因采购业务疏

忽所致之异常。

物管组:

(1)料帐错误 (2) 物料查找时间太

长。

(3) 未及时点收厂商进 料。

常影响度降到最低。 2.2、适用范围 适用于公司生产部各车间所发生的生产异常。 2.3、职责 2.3.1 生产部:负责生产异常的报告与协调解决; 2.3.2 品管部:负责品质异常的协调解决; 2.3.3 生技部:负责技术及工艺异常的解决; 2.3.4 设备科:负责设备异常的协调解决; 2.3.5 生管部:负责生产异常综合协调解决。

通知更高级的领导

人员都应根据异常程度决定是否继续上 报高一级领导。

4

生产部/ 品管部 现场处理、查找原因

生产、品 管主管

到场管理人员与当班组长一起进行现场处理, 查找原因、制定对策如无法解 决由生产管理人 员确定后以电 话或《生产异常处理联络单》的 形式知会生管部

5

生管部

通知相关部门

生管、相关 如遇重大问题或需相关部门共同协商解 单位承办人 决的,由生管主导召开现场会。

异常处理及操作流程 PPT

5、鱼骨图分析法:从机器、操作员、环境、物料、 方法、管理入手。

1

人

机

身体疲倦 工装夹具定位不准

料

来件不良

无培训上岗 操作不规范

设计缺陷 装置失灵

标识不清 发放错误

未遵循作业标准

安全装置缺损

表面油污

简单枯燥的 重复动作

操作方法有隐患

无标准化 指导书

法

有害的加 工工序

杂乱有噪音 有害气体 高温

环

分配不合理 处理不当

料计划而导致之异常。

4、各部门影响生产问题的原因

采购部:

(1) 采购下单太迟,导 致断料。

(2) 进料不全导致缺 料。

(3) 进料品质不合 格。

(4) 厂商未进货或进错 物料。

(5) 未下单采购。 (6)其他因采购业务疏

忽所致之异常。

物管组:

(1)料帐错误 (2) 物料查找时间太

长。

(3) 未及时点收厂商进 料。

管理

异常原因分析

6、异常发生后操作步骤

6.1、检查现场现物,判断重要性,迅速处理。 6.2、联络关系部署 6.3、迅速确定,进行后工程品质确认; 6.4、进行对象范围把握和不良品排除(不良品分类识别,良品选出等) 6.5、问题严重时,向上司报告——等待指示; 6.6 、追查不合格品源头; 6.7 、联络前后工程,品管部; 6.8 、对发生工程进行对策处置; 6.9 、在此加合格标志,控制流出; 6.10、在合格品到来前点检,选出不合格品; 6.11 、工程内剩余工件及库存品也全数检选出; 6.12 、不合格品必需进行识别; 6.13 、修复是遵守规定。 ; 6.14、排除原因,启动设备; 6.15、研究对策和在发生防止,再次明确指导各工程异常是什么。

生产过程异常处理流程

生产过程异常处理流程在生产过程中呀,异常情况就像调皮捣蛋的小怪兽,时不时地就冒出来捣乱。

不过别担心,咱们有一套处理这些异常的流程呢。

首先呢,一旦发现生产过程中有异常了,比如说机器突然发出奇怪的声音,或者产品的质量看起来不太对劲儿。

这时候呀,第一反应就是要停下手头正在做的事儿,可别还一个劲儿地继续生产啊,那可能会让问题变得更糟呢!我觉得这一步很关键,很多人可能会想,再坚持一下说不定就好了,但往往就是这种侥幸心理会导致更大的麻烦。

接下来呢,要尽快搞清楚这个异常到底是怎么回事。

这可不是个简单的事儿哦,你得从各个方面去查看。

是机器设备的问题吗?还是原材料有啥毛病呢?或者是操作流程上出了岔子?这时候就需要大家动脑子啦。

要是设备的问题,你可以先简单检查一下,看看是不是有什么明显的故障,像电线是不是松了呀,零件有没有损坏之类的。

如果自己不太确定,也别瞎捣鼓,找专业的维修人员来看看是个比较靠谱的做法。

然后呢,在检查的过程中呀,最好把你发现的情况记录下来。

这可有用了呢!为啥要记录呢?你想啊,要是后面还出现类似的问题,这些记录就像小线索一样,可以帮助我们更快地找到原因,解决问题。

这个记录不用特别详细,但是关键的信息可不能少,像什么时候发现的异常,当时设备的状态呀,产品出现了什么问题等等。

要是发现是原材料的问题,那就得赶紧联系供应商啦。

这时候沟通要清楚明白哦,告诉他们你发现的问题是什么样的,让他们尽快给个解决方案。

有时候供应商可能会不太重视,这时候你就得强硬一点啦,毕竟这关系到咱们的生产呀!我就碰到过这种情况,供应商开始还不当回事儿,我就一直跟他们强调问题的严重性,后来他们才重视起来,给我们换了合格的原材料。

在处理异常的过程中呀,团队内部的沟通也非常重要!大家要互相交流自己发现的情况,不要各干各的。

可能有人发现了一个小细节,这个小细节说不定就是解决问题的关键呢!所以呀,多交流准没错。

等问题解决了之后呢,可别就这么算了哦。

生产工艺异常处理流程的流程和说明

生产工艺异常处理流程的流程和说明正文:一、背景介绍生产过程中,由于各种原因可能会出现工艺异常情况,如设备故障、材料质量问题、操作失误等。

为了保证生产质量和效率,及时、有效地处理异常情况显得尤为重要。

本文将介绍生产工艺异常处理流程的具体步骤和相关说明。

二、生产工艺异常处理流程1.异常情况的检测与确认当工艺异常出现时,首先需要进行异常情况的检测与确认。

这包括通过设备监控系统进行异常检测,与相关操作人员进行沟通交流,对异常情况进行初步确认。

2.异常情况的报告与记录确认异常情况后,需要立即向上级主管部门报告,并详细记录异常情况的发生时间、地点、原因等相关信息。

报告内容应清晰、准确,并及时传达给相关人员。

3.异常情况的分析与评估针对异常情况,进行详细的分析和评估。

这包括对异常的原因进行深入调查,查找出导致异常情况的主要原因,并评估异常情况对生产计划的影响程度。

4.制定处理方案在分析和评估的基础上,制定针对异常情况的处理方案。

处理方案应明确具体的措施和步骤,并充分考虑安全性、可行性和效果。

5.异常情况的处理与控制根据制定的处理方案,对异常情况进行处理与控制。

这包括修复设备故障、更换受损材料、调整工艺参数等操作。

同时,需要加强对生产过程的监控,防止异常情况再次发生,并及时进行记录和报告。

6.异常情况的跟踪和整改处理完异常情况后,需要对整个处理过程进行跟踪和整改。

持续监测生产过程,防止异常情况再次出现,并对异常处理的效果进行评估。

三、异常处理流程的说明1.及时响应对于生产工艺异常情况,需要及时响应,避免对生产计划和产品质量造成更大的影响。

2.协同合作处理异常情况需要多个部门的协同合作,包括生产、技术、质量等部门的密切配合,共同解决问题。

3.追根溯源在处理异常情况时,要深入调查异常原因,找出问题的根源,才能够采取有针对性的措施进行处理,避免问题再次发生。

4.持续改进异常处理不仅仅是解决当前的问题,更要借此机会进行反思,总结经验教训,提高工艺流程的稳定性和可靠性,实现持续改进。

特种设备操作异常处理流程

记录时间:记录发现 异常的具体时间

设备名称:记录出现 异常的特种设备名称

异常现象:详细描述 观察到的异常现象

操作人员:记录当时 操作的人员姓名

处理措施:记录已经 采取的处理措施和效

果

异常原因:初步判断 异常的可能原因

异常影响:评估异常 对设备运行和安全的

影响程度

发现异常后,立 即停止操作

检查设备,确认 异常原因

记录故障情况,包括时间、 地点、设备名称、故障原因

等

添加标题

实施维修方案,确保设备恢 复正常运行

添加标题

添加标题

添加标题 检查设备故障原因

添加标题

通知相关人员,如维修人员、 安全管理人员等

添加标题

制定维修方案,如更换零件、 修复设备等

总结故障原因和维修经验, 提高设备操作和维护水平

立即停止设备运行,防止 事故扩大

情况

在专业人员到 来之前,保持 设备现状,避 免擅自处理导

致更大问题

设备标识应清晰、完整,易于 识别

设备标识应包括设备名称、型 号、规格、生产厂家等信息

设备标识应符合相关标准和规 定

设备标识应定期检查,确保其 清晰、完整,易于识别

Part Four

检查设备故障原因,确定故障类型 根据故障类型,选择合适的维修方案 实施维修方案,更换损坏的部件或调整设备参数 维修完成后,进行设备测试,确保设备正常运行 记录维修过程和结果,为后续维护提供参考 对操作人员进行培训,提高操作技能和异常处理能力

XXX,a click to unlimited possibilities

汇报人:XXX

01 02 03

04

Part One

发现异常情况,立即停止设备运行 检查设备状态,确认异常原因 联系专业维修人员,进行维修处理 维修完成后,进行设备检查和测试,确保设备正常运行

配电室异常情况处理流程

配电室异常情况处理流程配电室是供电系统中重要的组成部分,负责将高压电能转换为低压电能,供给用户使用。

然而,由于各种原因,配电室在运行过程中可能会出现异常情况,例如设备故障、电流过载、短路等。

针对这些异常情况,配电室需要及时处理,以确保供电系统的安全稳定运行。

一、设备故障处理流程1. 发现设备故障:当配电室设备出现故障时,操作人员应及时发现并记录设备的异常状况,如设备发出异常声音、冒烟、发热等。

2. 切断电源:为了防止设备故障进一步扩大,操作人员应立即切断故障设备的电源,并确保设备处于安全状态。

3. 寻找故障原因:针对设备故障,操作人员应迅速排查故障原因,并进行必要的检修和维修,以恢复设备的正常运行。

二、电流过载处理流程1. 检测电流:通过定期巡检或实时监测,可以及时发现电流过载的情况。

当发现电流超过额定值时,应立即采取措施。

2. 分析原因:电流过载可能由于负荷增加、线路短路、设备故障等原因引起,操作人员应根据具体情况分析原因,并进行相应的处理。

3. 增加负荷能力:如果电流过载是由于负荷增加引起的,可以考虑增加配电室的负荷能力,如增加变压器容量、优化线路布置等。

4. 检修设备:如果电流过载是由于设备故障引起的,应及时检修设备,确保其正常运行。

三、短路处理流程1. 切断电源:一旦发生短路故障,为了保护设备和人员安全,应立即切断电源,防止短路电流继续流动。

2. 寻找短路点:通过巡检和仪器检测,找出短路点的具体位置,可以采用电流逐级减小法或电源切断法进行定位。

3. 消除短路:根据短路点的具体情况,采取相应的处理措施,如更换短路的电缆、修复设备故障等,以消除短路现象。

四、其他异常情况处理流程除了设备故障、电流过载和短路,配电室还可能出现其他异常情况,如漏电、电压波动等。

针对这些情况,应采取相应的处理措施,如:1. 漏电处理:发现漏电时,应立即切断电源,并找出漏电原因,进行维修和处理。

2. 电压波动处理:当配电室的电压出现波动时,可能会影响供电质量,操作人员应及时调整电压稳定装置,保持电压的稳定性。

质量(品质)异常处理方法+品质(质量)异常处理流程及要求

质量(品质)异常处理方法+品质(质量)异常处理流程及要求第一篇、质量异常处理方法在生产过程中虽然有详细的生产说明书作为参考,但还是会经常发生产品质量异常的现象,而且它对生产效率及质量的影响极大。

一线班组长对产品质量异常进行及时有效的确认、分析、处理和追查,是提升班组生产效率、生产良率和产品质量的关键,那么如何进行产品质量异常处理呢?一、确认发生质量异常的产品确定发生质量异常产品的步骤主要有三步:首先,要分析不良类型;其次,要分析不良程度;最后,清点问题岗位的不良品数量。

1、分析不良类型外观不良,根据具体的不良部位判断是哪个工位出了问题。

性能不良,就拆开产品进行全面检查,查找原因。

尺寸不良,就需对设备和操作进行全面分析,查出不良原因。

2、分析质量异常产品的不良程度如果轻微不良,不影响产品使用性能,班组长可以安排技术好的人员对其进行维修处理,维修好了进入下一个工序或入库。

如果维修不好,产品的性能和使用寿命会受到影响,班组长就要安排材料人员申请报废了。

如果一开始就确认产品严重不良,根本不属于可维修范围,这时,可以直接申请报废。

如果出现的不良以前从未发生过的,班组长无法确定产品不良的程度,就有必要暂时停止生产线的生产,并立即向上级领导汇报,等待领导下达处理意见,这样就能避免不良品数量的增多。

3、清点问题岗位的不良品数量当不良类型和不良程度都确定后,还要清点问题岗位的不良品数量,如果某个工位连续出现五个甚至更多的不良品,就要暂停生产,查明原因。

如果不良品是断断续续出现的,可以边分析边生产。

二、根据质量异常原因进行相应的处理对质量异常产品,就需要根据实际原因,做好相应的处理。

那造成质量异常一般都有哪些原因,又该如何处理呢?对质量异常的原因,主要可以从五个方面进行分析处理:1、工艺文件问题。

首先要确认生产工艺文件是否正确,一般产品质量异常是工艺文件出现问题的可能性很小,它是一个标准性的参考文件,一旦有问题,那就是非常大的问题了,这种情况一般发生在刚开始投产或者工艺变更后,而大批量生产的时候,是很少出现这种情况的。

ipqc异常处理流程

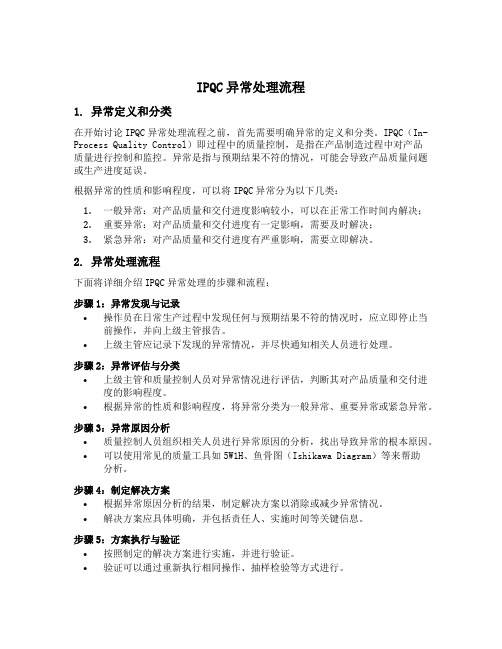

IPQC异常处理流程1. 异常定义和分类在开始讨论IPQC异常处理流程之前,首先需要明确异常的定义和分类。

IPQC(In-Process Quality Control)即过程中的质量控制,是指在产品制造过程中对产品质量进行控制和监控。

异常是指与预期结果不符的情况,可能会导致产品质量问题或生产进度延误。

根据异常的性质和影响程度,可以将IPQC异常分为以下几类:1.一般异常:对产品质量和交付进度影响较小,可以在正常工作时间内解决;2.重要异常:对产品质量和交付进度有一定影响,需要及时解决;3.紧急异常:对产品质量和交付进度有严重影响,需要立即解决。

2. 异常处理流程下面将详细介绍IPQC异常处理的步骤和流程:步骤1:异常发现与记录•操作员在日常生产过程中发现任何与预期结果不符的情况时,应立即停止当前操作,并向上级主管报告。

•上级主管应记录下发现的异常情况,并尽快通知相关人员进行处理。

步骤2:异常评估与分类•上级主管和质量控制人员对异常情况进行评估,判断其对产品质量和交付进度的影响程度。

•根据异常的性质和影响程度,将异常分类为一般异常、重要异常或紧急异常。

步骤3:异常原因分析•质量控制人员组织相关人员进行异常原因的分析,找出导致异常的根本原因。

•可以使用常见的质量工具如5W1H、鱼骨图(Ishikawa Diagram)等来帮助分析。

步骤4:制定解决方案•根据异常原因分析的结果,制定解决方案以消除或减少异常情况。

•解决方案应具体明确,并包括责任人、实施时间等关键信息。

步骤5:方案执行与验证•按照制定的解决方案进行实施,并进行验证。

•验证可以通过重新执行相同操作、抽样检验等方式进行。

步骤6:跟踪与监控•在解决方案执行后,需要持续跟踪和监控相关指标,确保问题得到有效解决。

•如果发现问题仍然存在或再次出现,需要重新评估并制定新的解决方案。

步骤7:记录与总结•对整个异常处理过程进行记录,包括异常情况、原因分析、解决方案和验证结果等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

g)工艺流程或作业标准不合 理。

h) 工装夹具设计不合理。 i) 其他因生技部工作疏忽所

致之异常。

生管部:

(1) 生产计划日程安排错 误

(2) 临时变换生产安排。 (3) 物料进货计划错误造

成物料断料而停工。 (4) 设备故障后未及时修

复。 (5) 生产计划变更未及时

通知相关部门。 (6) 未发制造命令。 (7) 其他因生产安排﹑物

生产现场问题分析与解决

一、异常说明及流程 二、处理方法 及对策

精选地ppt板线:赖炳伙

2013/111/15

一、异常说明及流程

1、术语解释

何谓异常?“异”指不同;“常”指正常。在日常管理中异常通常是指: 应该做到而没有做到;不应该发生而发生;日常维持活动发生了问题;实 绩低于管制目标;正常生产过程中,异常中断。 异常管理:就是对所发生、发现的各种显在的、潜在的、持久的或者突发 的异常进行分析、对策处置的整个过程(异常的不一定就是有问题的), 异常其实在我们身边无处不在,异常的发掘要靠我们的注意力,从日常工 作中,查出任何细小的异常,以提升管理水准。要能善于用自己的五官 (视觉、嗅觉。听觉、触觉、味觉)及直接去察觉。 异常处置:为使进行结果能保存在稳定的状态中,于实际管理过程中,发 生异常时,必须迅速采取措施使进行结果恢复正常运作,使部门维持原有 实力。处理方法可分应急处理和再发防止两大部分。 应急措施:发现异常时,迅速除去现象,使其恢复原状。消除异常现象, 紧急应变、调整,为临时性对策【治标】。 再发防止:采取应急措施恢复原状后,为使今后长期不再发生同样原因所 采取的改善措施。消除异常真因,使其不重复发生【治本】。

工。 (7) 其他因生产车间工作疏忽所

致之异常。

品管部:

(1) 检验标准﹑规范错误。 (2) 进料检验合格,但实

际上线不良。 (3) 进料检验延迟。 (4) 上工段品管检验合格

之物料在下工段出现较高 不良。 (5)制程品管未及时发现 品质异常。 (6) 其他因品管工作疏忽 所致之异常。

精pt

2

2、生产异常反馈流程图 序号 流程 责任部门 责任人

作业内容

1

生产部

生产异常发生

作业者 当生产异常发生时操作工需立即对异常 情况做出初步判断,估计其严重性无法

自行解决立即上报。

2

生产部 通知带班或组长

带班

当异常无法立即排除且有可能影响到正 常生产时,立即通知IPQC和组长。

3

生产部

组长

②持续异常(持续发生,异 常发生的真因不易很快找 到,且容易被忽视为正常)

③显在异常(此异常浮现在 表面很容易被发现)

④突发异常(突然性的变异 引起)

(5) 技术异常:因产品设计或 其他技术问题而导致的异 常.

精选ppt

5

4、各部门影响生产问题的原因

技术部:

a) 未及时确认零件样品。 b)设计错误或疏忽。 c) 设计延迟。 d) 设计临时变更。 e)设计资料未及时完成。 f) 其他因设计开发原因导致

精选ppt

4

3、分 类

生产异常分类

异常的种类

(1)计划异常:因生产计划临时 变更或安排失误等导致的 异常

(2) 物料异常:因物料供应不 及(断料)导致的异常.

(3) 设备异常:因设备故障或 水,气,电等原因而导致的 异常.

(4)品质异常:因制程中发生, 发现品质问题而导致的异 常.

①潜在异常(较难发现,需 要人员具有一定的工作经 验和敏锐的洞察力

5

生管部

通知相关部门

生管、相关 如遇重大问题或需相关部门共同协商解 单位承办人 决的,由生管主导召开现场会。

6

应急措施

生管及相 相关单位 关部门 责任人

应急措施由生管主导,生产、品管共同确认后 方可实施,重大品质问题延误交期的需计划部

确认。根据实际情况决定是否停产或转

产。

7

相关部门 长期预防措施

相关单位 生产恢复正常后责任单位应对问题的深

精选责pp任t 人

层次原因,制定长期的预防措施. 3

2.1、目的 为了把生产中出现的异常状况迅速而有效地处理,异

常影响度降到最低。 2.2、适用范围 适用于公司生产部各车间所发生的生产异常。 2.3、职责 2.3.1 生产部:负责生产异常的报告与协调解决; 2.3.2 品管部:负责品质异常的协调解决; 2.3.3 生技部:负责技术及工艺异常的解决; 2.3.4 设备科:负责设备异常的协调解决; 2.3.5 生管部:负责生产异常综合协调解决。

关单位,并要求其参与处理。③对过程采取处置措施,使异常现象暂时控

制而不再恶化。④将异常群体选别,对不良品修理,调整或对人员作教育

训练。⑤将处置内容记入异常报告单。

料计划而导致之异常。

精选ppt

6

4、各部门影响生产问题的原因

采购部:

(1) 采购下单太迟,导 致断料。

(2) 进料不全导致缺 料。

(3) 进料品质不合 格。

(4) 厂商未进货或进错 物料。

(5) 未下单采购。 (6)其他因采购业务疏

忽所致之异常。

物管组:

(1)料帐错误 (2) 物料查找时间太

长。

(3) 未及时点收厂商进 料。

组长接到异常报告后判断严重程度,如 有必要马上通知品管和生产主管。各级

通知更高级的领导

人员都应根据异常程度决定是否继续上 报高一级领导。

4

生产部/ 品管部 现场处理、查找原因

生产、品 管主管

到场管理人员与当班组长一起进行现场处理, 查找原因、制定对策如无法解 决由生产管理人 员确定后以电 话或《生产异常处理联络单》的 形式知会生管部

1、对生产发生异常时首先遵循3原则:停机、标识、报告主管

2、4主张:马上前往发生不良的现场 亲自确定不良品 仔细观察发生不 良的状况 认真听取作业员的描述、意见。

3、遇到异常不要慌张,检查现场现物,判断重要迅速处理,处乱不惊。

4、制定应急措施和再发防止措施。

应急措施具体作法:①明确发生异常时的群体。②将异常现象迅速通知有

(4) 物料发放错误。 (5) 其他因仓储工作疏

忽所致之异常。

精选ppt

7

4、各部门影响生产问题的原因

生产车间:

(1)工作安排不当,造成零件损 坏。

(2)操作设备仪器不当,造成故 障。

(3) 设备保养不力。 (4) 作业未依标准执行,造成之

异常。 (5) 效率低下,前制程生产不及

造成后制程停工。 (6) 流程安排不顺畅,造成停