第四节形位公差带的定义和标注-完整版

第四节_形位公差与尺寸公差的关系[17P][545KB]

![第四节_形位公差与尺寸公差的关系[17P][545KB]](https://img.taocdn.com/s3/m/d3ed7b07192e45361066f5f5.png)

0

0.01 0.02 0.03

3.合格条件:用公式表示为 D D D D 孔: a f fe M min

D D D a L max

轴: d dfed d a f M max d d d a L min

式中:f —— 被测要素的形状误差

3. 最大实体实效状态、尺寸

• (1) 最大实体实效状态(MMVC) 在给定长度上,实际要 素处于最大实体状态且其中心要素的形状或位置误差等于 给出的形位公差值时的综合极限状态。

• (2) 最大实体实效尺寸(DMV、dMV) 最大实体实效状态下的体外作用 尺寸。

dMV =dfe=da+f =dM + t =dmax + t DMV=Dfe=Da-f =DM–t =Dmin- t

dfe=da+f Dfe=Da-f

Dfe

Da1

Da2

Da3

da1

da2

da3

dfe

dfi

a) 外表面(轴)

b) 内表面(孔)

图4-5实际尺寸和作用尺寸

Dfi

(2) 体内作用尺寸(dfi、Dfi) 在被测要素的给定长度上,与实际外 表面体内相接的最大理想面或与实际内表面 体内相接的最小理想面的直径或宽度。对于 关联要素,该理想面的轴线或中心平面必须 保持图样给定的几何关系。

• 作用尺寸与实效尺寸的区别: 作用尺寸是由实际尺寸和形位误差综 合形成的,一批零件中各不相同,是一个 变量,但就每个实际的轴或孔而言,作用 尺寸却是唯一的;实效尺寸是由实体尺寸 和形位公差综合形成的,对一批零件而言 是一定量。实效尺寸可以视为作用尺寸的 允许极限值。

5.边界

• (1)边界 由设计给定的具有理想形状的极限包 容面。 • (2)最大实体边界(MMB) 尺寸为最大实体尺 寸的边界。 • (3)最小实体边界(LMB) 尺寸为最小实体尺 寸的边界。 • (4)最大实体实效边界(MMVB) 尺寸为最大 实体实效尺寸的边界。(如下图) • (5)最小实体实效边界(LMVB) 尺寸为最小实 体实效尺寸的边界。

形位公差详解以及标注方法

加工后的零件不仅有尺寸公差,构成零件几何特征的点、线、面的实际形状与理想几何体规定的形状不可避免地存在差异,这种形状上的差异就是形状误差,而零件表面的实际位置对其理想位置所允许的变动量,称为位置误差。

形状和位置公差统称为形位公差。

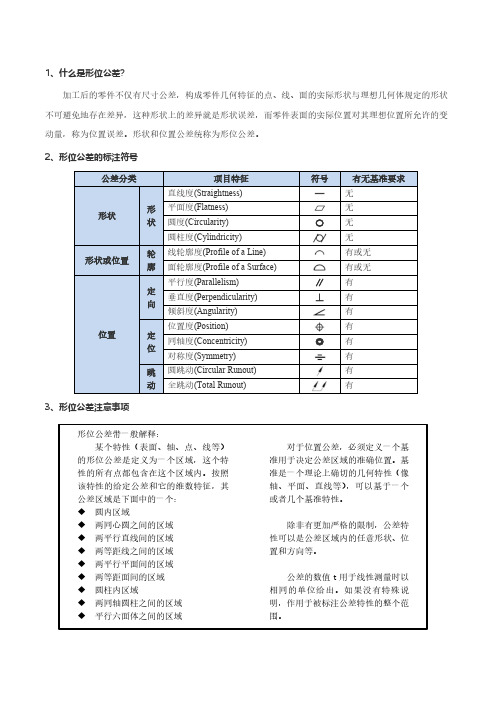

2、形位公差的标注符号无无○无无有或无有或无∥有有有◎有有有有3、形位公差注意事项形位公差带一般解释:某个特性(表面、轴、点、线等)的形位公差是定义为一个区域,这个特性的所有点都包含在这个区域内。

按照该特性的给定公差和它的维数特征,其公差区域是下面中的一个:◆圆内区域◆两同心圆之间的区域◆两平行直线间的区域◆两等距线之间的区域◆两平行平面间的区域◆两等距面间的区域◆圆柱内区域◆两同轴圆柱之间的区域◆平行六面体之间的区域对于位置公差,必须定义一个基准用于决定公差区域的准确位置。

基准是一个理论上确切的几何特性(像轴、平面、直线等),可以基于一个或者几个基准特性。

除非有更加严格的限制,公差特性可以是公差区域内的任意形状、位置和方向等。

公差的数值t用于线性测量时以相同的单位给出。

如果没有特殊说明,作用于被标注公差特性的整个范围。

定义:定义:直线度Straightness 公差带是距离为公差值t 的两平行直线之间的区域。

如在公差值前加注φ,则公差带是直径为t 的圆柱面的区域被测表面的要素,必须位于平行于图样所示投影面且距离为公差值0.1的两平行直线内。

被测圆柱体内的轴线必须位于直径为φ0.08的圆柱面内。

平面度 Flatness 公差带是距离为公差值t 的两平行平面之间的区域。

被测表面必须位于距离为公差值0.08的两平行平面内。

圆度Circularity被测圆柱面任一正截面的圆周必须位于半径差为公差值0.03的两同心圆之间。

被测圆锥面任一正截面上的圆周必须位于半径差为公差值0.1的两同心圆之间。

圆柱度 Cylindricity 公差带是半径差为公差值t 的两同轴圆柱面之间的区域。

形位公差详解 含图片说明

形位公差的分类介绍 线轮廓度

采用线轮廓度首先 必须将其理想轮廓 线标注出来,因为 公差带形状与之有 关。 理想线轮廓到底面 位置由尺寸公差控 制,则线轮廓度公 差带将可在尺寸公 差带内上下平动及 摆动。

公差带形状为两等距曲线

形位公差的分类介绍 面轮廓度

面轮廓度:限制实际曲面对理想曲面变动量的一项 指标

公差带形状为两等距曲面

形位公差的分类介绍 面轮廓度(复合轮廓度,美国ASME新标准)

可 在 尺 寸 公 差 内 平 动 和 摆 动

在 尺 寸 公 差 内

只 能 上 下 平 动

我国GB标准尙未放入此标注形式。因可用25±0.25来等效替代上格。

形位公差的分类介绍 平行度

平面度:两平面或者两直线平行的误差最大允许值 实际应用:

轴线直线度公差 0.5 0. 75 …… 1

0.5 M

图 78

公差原则

示例(用公差带图解释)

最大实体 原则M

最大实体要求(轴)

19.7 - 20

0.4

0.1 - 0.3 0 +0.1 尺寸

0.1 M

LMS = 19.7

Hale Waihona Puke MMS = 20 MMVS = MMS + t = 20 + 0.1 = 20.1

.

形位公差的定义

定义

形状公差和位置公差简称为形位公差 形状公差:形状公差是指单一实际要素的形状所 允许的变动全量;形状公差标注无基准

要素是指零件上的特征部分 — 点、线、面 实际要素 Real Feature — 零件加工后实际存在的要素(存在误差)

位置公差:位置公差是关联实际要素的位置对基 准所允许的变动全量;位置公差标注一般需有基 准

形位公差

一、基本内容:1、形位公差的标注:被测要素、公差框格、指引线(垂直于框格引出,指向公差带宽度方向)、基准(分清轮廓要素和中心要素,字母放正,单一基准和组合基准)2、公差带的特点(四要素)大小、方向、形状、位置3、公差原则基本概念作用尺寸:单一要素的作用尺寸简称作用尺寸MS。

是实际尺寸和形状误差的综合结果。

作用尺寸:Dms=Da—误差dms=da+误差最大、最小实体状态和实效状态:(1)最大和最小实体状态MMC:含有材料量最多的状态。

孔为最小极限尺寸;轴为最大极限尺寸。

LMC:含有材料量最小的状态。

孔为最大极限尺寸;轴为最小极限尺寸。

MMS=Dmin;dmaxLMS=Dmax;dmin(2)最大实体实效状态最大实体实效状态MMVC:是指实际尺寸达到最大实体尺寸且形位误差达到给定形位公差值时的极限状态。

最大实体实效尺寸MMVS:在实效状态时的边界尺寸。

A)单一要素的实效尺寸是最大实体尺寸与形状公差的代数和。

对于孔:最大实体实效尺寸MMVSh=最小极限尺寸—形状公差对于轴:最大实体实效尺寸MMVSs=最大极限尺寸+形状公差B)关联要素的实效尺寸是最大实体尺与位置公差的代数和。

对于孔:最大实体实效尺寸MMVSh=最小极限尺寸—位置公差对于轴:最大实体实效尺寸MMVSs=最大极限尺寸+ 位置公差理想边界理想边界是设计时给定的,具有理想形状的极限边界。

(1)最大实体边界(MMC边界)当理想边界的尺寸等于最大实体尺寸时,该理想边界称为最大实体边界。

(2)最大实体实效边界(MMVC边界)当理想边界尺寸等于实效尺寸时,该理想边界称为实效边界。

包容原则(遵守MMC边界)○E(1)定义:要求被测实际要素的任意一点,都必须在具有理想形状的包容面内,该理想形状的尺寸为最大实体尺寸。

即当被测要素的局部实际尺寸处处加工到最大实体尺寸时,形位误差为零,具有理想形状。

(2)包容原则的特点A、要素的作用尺寸不得超越最大实体尺寸MMS。

互换性第四章形状和位置公差

表4-1 形位公差的分类

分类

形 状 公 差

形状或 位置公差

项目 直线度 平面度 圆度 圆柱度 线轮廓度 面轮廓度

符号

分类

定

位

向

置

公 差

定 位

跳 动

项目

平行度 垂直度 倾斜度 同轴度 对称度 位置度 圆跳动 全跳动

符号

❖二. 形位公差的术语与定义

1.要素(feature)

要素是构成零件几何特征的点、线、面,是对零件规 定形位公差的具体对象。如图4-2所示零件,其要素包括 平面、圆柱面、圆锥面、球面、球心、轴线等。

1) 在给定平面内: 定义:公差带是距离为公差值t的两平行直线之间的区 域。

序

示例

说明

号

A

每条刻线必须位于该表面

上距离为公差值 0.015 的

两平行直线之间。

B

圆柱表面上任一素线必须

位于轴向平面内,距离公

差值 0.02 的两平行直线之

间。

C

圆柱表面上任一素线在任

意 100 长度内必须位于轴

向平面内距离为公差值

b. 互 相 垂直的 两个方 向

公差带(棱线)必须位于水平方向 距离为公差值 0.2,垂直方向距离 为公差值 0.1 的四棱柱内。

3)在任意方向上;

用于限制空间直线在任意方向上的形状误差,其公差带为 圆柱体内的区域。

a.任意 方向上 定义:公差 带是直径为 公差值t的 圆柱面内的 区域

Фd 圆柱体的轴线必须位于直径为 0.04 的圆柱面内 加ф——表示公差带为一圆柱体, 因被测要素为轴线或中心平面等 中心要素,指引线的箭头应与尺寸 线对齐 整个零件的轴线必须位于直径为 公差值 0.05 的圆柱面内

形状公差和位置公差的详细解说

轴:具有 dmax+t形位理想轴

第四章 形状和位置公差及检测

二、独立原则 尺寸公差与形位公差各自独立,测量 时 分别满足各自

的公差要求。

因独立原则时尺寸与形位误差检测较为方便,故应用 广泛。

第四章 形状和位置公差及检测

三、包容原则 1、单一要素的包容原则

0 0.2

① 图样标注:尺寸公差后加 ø 10

2、最小、最大实体状态和实效状态 1)最大、最小实体状态 合格零件拥有材料最多的状态称最大实体状态。 合格零件拥有材料最少的状态称最小实体状态。 最大实体尺寸:dmax 最小实体尺寸:dmin Dmin Dmax

2)实效状态:最大实体尺寸与实效尺寸综合后的尺寸。

孔:Dvs=Dmin-t形位

轴: dvs=dmax+t形位

L1 M 2 M1 f= L2

第四章 形状和位置公差及检测

第四章 形状和位置公差及检测

第四章 形状和位置公差及检测

第四章 形状和位置公差及检测

c、倾斜度 倾斜度公差带有三种形式: 面对面的倾斜度、线对线的倾斜度、线对面的倾斜度。 面对面的倾斜度标注示例:解释45度的含义。 倾斜度误差的测量:转换成平行度误差的测量。

1、与理想要素比较原则,

如:自准直仪测直线度,平台上测平面度。 2、 测量坐标值原则。 如:测量孔轴线的位置度误差。 3、 测量特征参数原则。 如:两点法及三点法测圆度误差。 4、 测量跳动误差原则。 如:(径向、端面圆全)跳动误差的测量。

5、 控制实效边界原则。

第四章 形状和位置公差及检测

小结 1、了解形位公差的概念。 2、掌握被测要素和基准要素的内容。 3、掌握形位公差的项目符号及标注方法。

第四章 形状和位置公差及检测

形位公差的标注及公差原则

0.05 A

A

a)标注 基准轴线

测量平面 a)公差带

3

0.05 A

(2)端面圆跳动

公差带定义:公差带是 在与基准轴线同轴的任 一半径位置的测量圆柱 面上沿母线方向距离为 公差值t的两圆之间的区 域。宽度为t的短 圆柱面

当被测件绕基准轴线无 轴向移动旋转一周时, 在被测面上任一测量直 径处的轴向跳动量均不 得大于公差值0.05mm。

42

一、术语及其意义

5.实效状态 最大实体实效状态(MMVC) 在给定长度上,实际要

素处于最大实体状态,且其中心要素的形状或位置误 差等于给出公差值时的综合极限状态,称为最大实体 实效状态。

43

一、术语及其意义

6.实效尺寸 最大实体实效尺寸(MMVS-) 最大实体实效状态下

的体外作用尺寸,称为最大实体实效尺寸-极限尺寸。 单一要素:DMV、dMV 关联要素:D′MV、d′MV

2

1、圆跳动——是指被测 要素在某个测量截面内 相对于基准轴线的变动 量。圆跳动分为径向圆 跳动、端面圆跳动和斜 向圆跳动

(1)径向圆跳动

公差带定义:公差带是 在垂直于基准轴线的任 一测量平面内,半径为 公差值t,且圆心在基准 轴线上的两个同心圆之 间的区域。

d圆柱面绕基准轴线作 无轴向移动回转时,在 任一测量平面内的径向 跳动量均不得大于公差 值0.05mm。

共面

0.10

图4-16多处要素用同一公差带时的标注

19

(5) 当同一个被测要素有多项形位公差要求,其标 注方法又是一致时,可以将这些框格绘制在一起, 并引用一根指引线。

A A

图4-17 同一要素多项要求的简化标注

20

3.基准要素的标注 无论基准符号在图样上的方向如何,圆圈内

第四章 形位公差

边界尺寸为最大实体尺寸 MMS(dmax,Dmin)

边界尺寸为最大实体实效尺寸 MMVS=MMS±t

用于被测要素 时 标注

单一要素

在形位公差框格第二格 公差值后加 M

在形位公差框格相应的 基准要素后加 M

在尺寸公差带后 加注 E

用于基准要素 时

主要用途

用于保证配合性质

用于保证零件的互换性

20

0.021 0

Ø12

0 -0. 05

ø0.04 M

A

A

(2)最大实体要求应用于基准要素

最大实体要求应用于基准要素时,基准要素应遵守相 应的边界,即其体外作用尺寸偏离其相应边界时,允

许基准要素在一定的范围内浮动。

基准要素本身采用最大实体要求 基准要素本身不采用最大实体要求

(2)最大实体要求应用于基准要素

基准本身采用最大实体要求时,其相应的边界是最大 实体实效边界,此时,基准代号应直接标注在形成该

最大实体实效边界的形位公差框格下面。

基准本身不采用最大实体要求时,其相应的边界是最 大实体边界,此时,基准代号应标注在基准的尺寸线 处,其连线与尺寸线对齐。

(2)最大实体要求应用于基准要素

表示最大实体要求应用于4×ф 8mm均布四孔的轴线对 基准A的位置度公差(ф 0.2mm),且最大实体要求也 应用于基准要素A。基准要素A本身的轴线直线度公差 采用最大实体要求(ф 0.02mm)。

20(dM)

Φ0.1 M

20.1(dMV)

0.1

最大实体要求应用特点 当被测要素的实际尺寸偏离最大实体尺寸后,其偏离

量可补偿给形位公差,允许的形位误差为图样上给定的

形位公差值与偏离量之和(最小实体:0.4);