化工原理实验

化工原理含实验报告(3篇)

第1篇一、实验目的1. 理解并掌握化工原理中的基本概念和原理。

2. 通过实验验证理论知识,提高实验技能。

3. 熟悉化工原理实验装置的操作方法,培养动手能力。

4. 学会运用实验数据进行分析,提高数据处理能力。

二、实验内容本次实验共分为三个部分:流体流动阻力实验、精馏实验和流化床干燥实验。

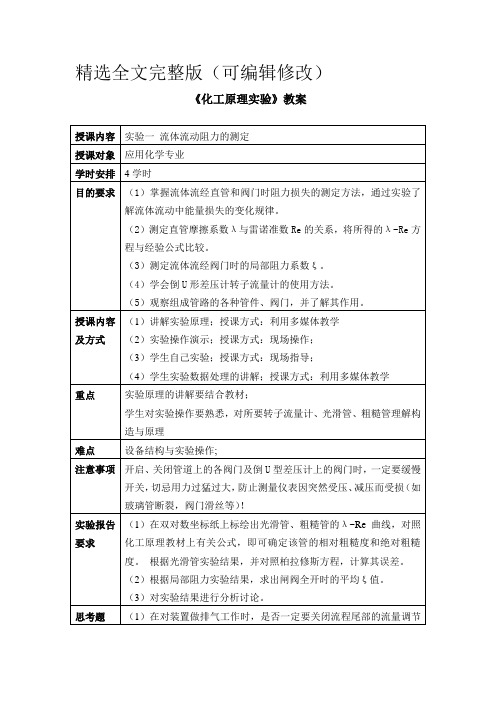

1. 流体流动阻力实验实验目的:测定流体在圆直等径管内流动时的摩擦系数与雷诺数Re的关系,将测得的~Re曲线与由经验公式描出的曲线比较;测定流体在不同流量流经全开闸阀时的局部阻力系数。

实验原理:流体在管道内流动时,由于摩擦作用,会产生阻力损失。

阻力损失的大小与流体的雷诺数Re、管道的粗糙度、管道直径等因素有关。

实验中通过测量不同流量下的压差,计算出摩擦系数和局部阻力系数。

实验步骤:1. 将水从高位水槽引入光滑管,调节流量,记录压差。

2. 将水从高位水槽引入粗糙管,调节流量,记录压差。

3. 改变流量,重复步骤1和2,得到一系列数据。

4. 根据数据计算摩擦系数和局部阻力系数。

实验结果与分析:通过实验数据绘制~Re曲线和局部阻力系数曲线,与理论公式进行比较,验证了流体流动阻力实验原理的正确性。

2. 精馏实验实验目的:1. 熟悉精馏的工艺流程,掌握精馏实验的操作方法。

2. 了解板式塔的结构,观察塔板上汽-液接触状况。

3. 测定全回流时的全塔效率及单板效率。

4. 测定部分回流时的全塔效率。

5. 测定全塔的浓度分布。

6. 测定塔釜再沸器的沸腾给热系数。

实验原理:精馏是利用混合物中各组分沸点不同,通过加热使混合物汽化,然后冷凝分离各组分的方法。

精馏塔是精馏操作的核心设备,其结构对精馏效率有很大影响。

实验步骤:1. 将混合物加入精馏塔,开启加热器,调节回流比。

2. 记录塔顶、塔釜及各层塔板的液相和气相温度、压力、流量等数据。

3. 根据数据计算理论塔板数、全塔效率、单板效率等指标。

4. 绘制浓度分布曲线。

实验结果与分析:通过实验数据,计算出了理论塔板数、全塔效率、单板效率等指标,并与理论值进行了比较。

化工原理实验

1.为什么流量越大,入口处真空表读数越大,出口处压力表读数越小?正空度=大气压强-绝对压强,表压强=绝对压强-大气压强当储槽液面上方压强大于泵吸收入口压强时,液体才能被吸入轮中心,泵吸附近压强越低,则吸上高度越高,按照离心泵泵性能曲线,流量越大,扬程越小,入口流速增大,动能增大,入口压强减小,真空度增加,由泵压头公式,相应的流体静压能减小,所以出口压强增大。

2.离心泵的操作为什么要,先充液,封闭启动,选择高效区操作?离心泵在启动前向泵内充满待输送的液体,是为了保证泵内和吸入管路内无空气积存,否则会发生气傅现象,使离心泵无法正常工作。

在出口阀关闭的条件下启动,启动量最小,防止电机烧坏。

选在高效区操作可使泵的效率尽可能达到最高效率,即轴功率损耗减小,使离心泵在最佳工况下运行。

3.为什么每次试验都要把滤液和滤饼倒回虑浆槽内?实验的变量为真空度,应尽量保持其他变量不变,如过滤液的组成,滤板的过滤介质阻力等,将滤板上的滤液洗去,使滤板的过滤介质不变,将滤液倒回是使组成与体积不变。

4.压强差对过滤常数的影响。

压强越大,过滤常数K越大,过滤相同体积的原料液所需时间越短。

在蒸汽冷凝时,若存在不冷凝气体,会有什么影响,应采取什么措施?若存在不冷凝气体,套管尾部会有气体出来,并带走部分热量,降低传热效率;应加大压强使不冷凝气体凝结。

5.试验中的内管壁面温度是接近蒸汽温度还是空气温度?接近蒸汽温度,应为蒸汽及导热管的传热热阻较空气的热阻小了近三个数量级,说明蒸汽与带热管传热效果很好,故内管内壁面温度接近空气温度。

若要提高总传热系数,可采取哪些措施?升高蒸汽温度;改变空气和蒸汽的流动状态,使在湍流状态下流动;使用导热系数较高的导热管。

6.全回流在精馏操作塔中有何实际意义?去回流是回流比的上限,由于在这种情况下得不到精馏产品,即生产能力为零,因此对正常生产无实际意义,但在精馏开工阶段或实验研究时,多采用全回流操作,以便过程的稳定或控制。

化工原理实验讲义.doc

实验一 雷诺演示实验一、 实验目的1. 了解流体圆管内的流动形态及其与雷诺数Re 的关系;2. 观察流体在圆管内作稳定层流及湍流两种情况下的速度分布及湍流时壁面处的层流内层;3. 观察并测定流动形态发生临界变化时流量、流速与雷诺数。

二、 实验原理雷诺数μρdu =Re ,一般情况下Re <(2000~3000)时,流动形态为层流,Re >4000时,流动形态为湍流。

μπρμπρπμρd q d du d du 44141Re =∙∙==测定流体1升水所需时间,计算出q ,然后可计算出对应的Re 。

三、 实验装置在1700⨯500⨯500mm 的玻璃水箱内安装有一根内径为28mm 、长为1450mm 的长玻璃管,玻璃管进口做成喇叭形以保证水能平稳的流入管内,在进口端中心处插入注射针头,通过小橡皮管注入显色剂——红墨水。

水由水箱底部进入,并从上部溢流口排出,管内水流速可由管路下游的阀门控制。

本装置玻璃水箱主体由15mm的钢化玻璃粘接而成,所连接上下水管道均有不锈钢材质,下边的轮为能承重的加强轮,在做实验时,需要将轮刹车。

本实验其他设施:水、红墨水、秒表:1块、量筒:1000ml 1个四、实验步骤与现象观察1.开启上下阀门至溢流槽出现溢流。

2.缓和开启实验玻璃管出口阀门,为保证水面稳定,应维持少量溢流。

3.徐徐打开显示剂橡皮管上夹管,调整显示剂流速与管内水流速一致,观察显示剂流线,并记录一定时间内通过的水量和水温。

4.自小到大再自大到小调节流量,计算流型转变的临界雷诺数。

5.观察层流和湍流时速度分布侧形的差别。

6.观察湍流时壁面处的层流内层。

五、注意事项1.由于红墨水的密度大于水的密度,因此为使从给针头出来的红墨水线不发生沉降,需要红墨水用水稀释50%左右。

2.在观察层流流动时,当把水量调得足够小的情况下(在层流范围),禁止碰撞设备,甚至周围环境的震动、以及水面风的吹动均会对线型造成影响。

为防止上水时造成的液面波动,上水量不能太大,维持少量溢流即可。

传热实验(化工原理实验)

传热实验一、实验目的1、熟悉套管换热器、列管换热器的结构及操作方法;2、通过对套管换热器空气-水蒸汽传热性能的实验研究,掌握对流传热系数的测定方法;3、确定套管传热管强化前后内管中空气的强制湍流换热关联式,并比较强化传热前后的效果;4、通过对列管换热器传热性能实验研究,掌握总传热系数K 的测定方法,并对变换面积前后换热性能进行比较。

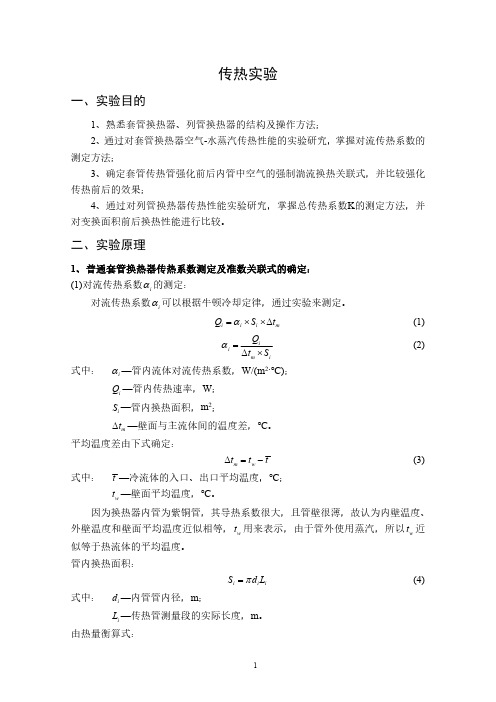

二、实验原理1、普通套管换热器传热系数测定及准数关联式的确定:(1)对流传热系数i α的测定:对流传热系数i α可以根据牛顿冷却定律,通过实验来测定。

i i i mQ S t α=⨯⨯∆(1)i i m iQ t S α=∆⨯(2)式中:i α—管内流体对流传热系数,W/(m 2·℃);i Q —管内传热速率,W ;i S —管内换热面积,m 2;m t ∆—壁面与主流体间的温度差,℃。

平均温度差由下式确定:m w t t t∆=-(3)式中:t —冷流体的入口、出口平均温度,℃;w t —壁面平均温度,℃。

因为换热器内管为紫铜管,其导热系数很大,且管壁很薄,故认为内壁温度、外壁温度和壁面平均温度近似相等,w t 用来表示,由于管外使用蒸汽,所以w t 近似等于热流体的平均温度。

管内换热面积:i i iS d L π=(4)式中:i d —内管管内径,m ;i L —传热管测量段的实际长度,m 。

由热量衡算式:21()i i pi i i Q W c t t =-(5)其中质量流量由下式求得:3600i i i V W ρ=(6)式中:i V —冷流体在套管内的平均体积流量,m 3/h ;pi c —冷流体的定压比热,kJ/(kg·℃);i ρ—冷流体的密度,kg/m 3;pi c 和i ρ可根据定性温度查得,122i i m t t t +=为m 冷流体进出口平均温度;1i t 、2i t 、w t 、i V 可采取一定的测量手段得到。

(2)对流传热系数准数关联式的实验确定:流体在管内作强制湍流,被加热状态,准数关联式的形式为:m ni i i Nu ARe Pr =(7)其中:i i i i d Nu αλ=,i i i i i u d Re ρμ=,pi i i ic Pr μλ=。

化工原理实验

化工原理实验化工原理实验是化学工程专业的一门重要课程,通过实验操作,学生可以更深入地理解化工原理的基本概念和实际应用。

本文将介绍化工原理实验的基本内容和实验操作流程,希望能够对学生们有所帮助。

首先,化工原理实验包括物质平衡实验、能量平衡实验、传质操作实验等内容。

在物质平衡实验中,学生需要掌握原料、中间产品和产品的质量平衡关系,通过实验操作和数据处理,验证质量平衡原理的正确性。

在能量平衡实验中,学生需要了解热力学基本原理,掌握热平衡方程和热平衡实验的操作方法,验证能量平衡原理的正确性。

在传质操作实验中,学生需要学习气体、液体的传质基本原理,掌握传质操作的实验装置和操作流程,验证传质原理的正确性。

其次,化工原理实验的操作流程包括实验准备、实验操作和数据处理三个步骤。

在实验准备阶段,学生需要认真阅读实验指导书,了解实验原理和操作要点,准备实验所需的仪器、试剂和其他材料。

在实验操作阶段,学生需要按照实验指导书的要求,正确使用实验设备,进行实验操作,并及时记录实验数据。

在数据处理阶段,学生需要对实验数据进行整理和分析,计算实验结果,并撰写实验报告。

最后,化工原理实验需要注意实验安全和环境保护。

在实验操作过程中,学生需要严格遵守实验室安全规定,正确使用实验设备,注意个人防护,防止发生意外事故。

在废液处理和废物处理方面,学生需要按照实验室的环保要求,正确处理废液和废物,做到资源化利用和无害化处理。

总之,化工原理实验是化学工程专业的重要实践环节,通过实验操作,学生可以更深入地理解化工原理的基本概念和实际应用。

希望学生们能够认真对待化工原理实验,提高实验操作能力,加深对化工原理的理解,为将来的工程实践打下坚实的基础。

《化工原理实验》教案精选全文

思考题

(1)请分析比较萃取实验装置与吸收、精馏实验装置的异同点?

(2)说说本萃取实验装置的转盘转速是如何调节和测量的?从实验结果分析转盘转速变化对萃取传质系数与萃取率的影响。

(3)测定原料液、萃取相、萃余相的组成可用哪些方法?采用中和滴定法时,标准碱为什么选用KOH-CH3OH溶液,而不选用KOH-H2O溶液?

实验原理的讲解要结合教材;

超临界萃取装置的流程及构造和操作

难点

设备结构与实验操作;

注意事项

实验过程中必须时刻注意仪表的指示,防止出现过压问题。

注意按操作说明进行操作。

实验报告要求

(1)记录原理数据。

(2)进行数据处理并在坐纸上绘制液-固及气-固系统的△P~u关系曲线。

思考题

(1)什么是超临界状态?

(2)实验过程中应如何调节阀门,使每个釜内压力维持所需状态?

(3)该装置有哪些方面的应用?

《化工原理实验》教案

授课内容

实验六膜分离实验

授课对象

应用化学专业

学时安排

4学时

目的要求

(1)了解膜的结构和影响膜分离效果的因素,包括膜材质、压力和流量等。

(2)了解膜分离的主要工艺参数,掌握膜组件性能的表征方法。

(3)掌握膜分离流程,比较各膜分离过程的异同。

(4)掌握电导率仪、紫外分光光度计等检测方法。

(2)在双对数坐标纸上绘图表示二氧化碳解吸时体积传质系数、传质单元高度与液体流量的关系。

(3)列出实验计算结果与计算示例。

思考题

1.本实验中,为什么塔底要有液封?液封高度如何计算?

2.能否用自来水代替高位槽水?为什么?

《化工原理实验》教案

化工原理实验—吸收

填料吸收塔的操作及吸收传质系数的测定一、实验目的(1)了解填料吸收塔的结构和流程;(2)了解吸收剂进口条件的变化对吸收操作结果的影响;(3)掌握吸收总传质系数的测定方法.二、基本原理1.吸收速率方程式吸收传质速率由吸收速率方程式决定: Na = Ky A Δym式中 Ky 为气相总传质系数,mol/m2*h;A 为填料的有效接触面积,m2;Δym 为塔顶、塔底气相平均推动力。

a 为填料的有效比表面积,m2/m3;V 为填料层堆积体积, m3 ;Kya 为气相总容积吸收传质.系数,mol/m3*h。

从上式可看出,吸收过程传质速率主要由两个参数决定:Δym为过程的传质推动力,Kya的倒数1/Kya表征过程的传质阻力。

2.填料吸收塔的操作吸收操作的结果最终表现在出口气体的组成y2上,或组分的回收率η上。

在低浓度气体吸收时,回收率可近似用下式计算:η = (y1 - y2)/y1吸收塔的气体进口条件是由前一工序决定的,一般认为稳定不变。

控制和调节吸收操作结果的操作变量是吸收剂的进口条件:流率 L 、温度 t 和浓度 x2 这三个要素。

由吸收分析可知,改变吸收剂用量是对吸收过程进行调节的最常用方法,当气体流率 G 不变时,增加吸收剂流率,吸收速率η增加,溶质吸收量增加,出口气体的组成y2随着减小,回收率η增大。

当液相阻力较小时,增加液体的流量,总传质系数变化较小或基本不变,溶质吸收量的增加主要是由于传质平均推动力Δym的增大而引起,即此时吸收过程的调节主要靠传质推动力的变化。

但当液相阻力较大时,增加液体的流量,可明显降低传质阻力,总传质系数大幅度增加,而平均推动力却有可能减小(视调节前操作工况的不同而不同),但总的结果使传质速率增大,溶质吸收量增大。

吸收剂入口温度对吸收过程的影响也甚大,也是控制和调节吸收操作的一个重要因素。

降低吸收剂的温度,使气体的溶解度增大,相平衡常数减小。

对于液膜控制的吸收过程,降低操作温度,吸收过程的阻力随之减小,使吸收效果变好,y2降低,但平均推动力Δym或许会有所减小。

精馏实验(化工原理实验)

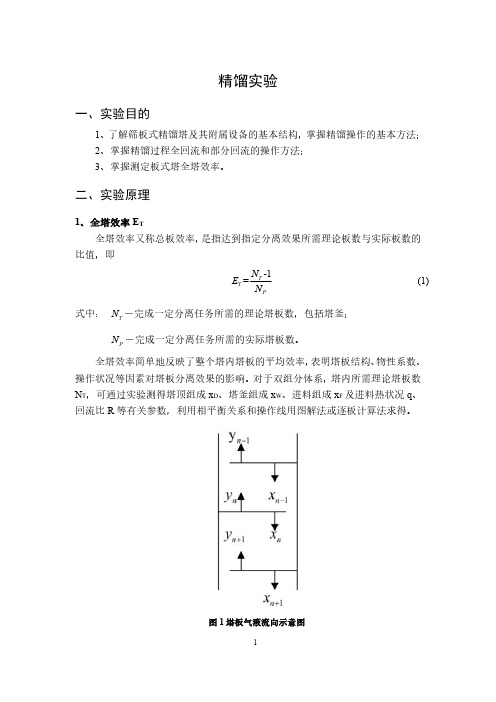

精馏实验一、实验目的1、了解筛板式精馏塔及其附属设备的基本结构,掌握精馏操作的基本方法;2、掌握精馏过程全回流和部分回流的操作方法;3、掌握测定板式塔全塔效率。

二、实验原理1、全塔效率E T全塔效率又称总板效率,是指达到指定分离效果所需理论板数与实际板数的比值,即-1=T T P N E N (1)式中:T N -完成一定分离任务所需的理论塔板数,包括塔釜;P N -完成一定分离任务所需的实际塔板数。

全塔效率简单地反映了整个塔内塔板的平均效率,表明塔板结构、物性系数、操作状况等因素对塔板分离效果的影响。

对于双组分体系,塔内所需理论塔板数N T ,可通过实验测得塔顶组成x D 、塔釜组成x W 、进料组成x F 及进料热状况q 、回流比R等有关参数,利用相平衡关系和操作线用图解法或逐板计算法求得。

图1塔板气液流向示意图2、单板效率ME 单板效率又称莫弗里板效率,如图1所示,是指气相或液相经过一层实际塔板前后的组成变化值与经过一层理论塔板前后的组成变化值之比。

按气相组成变化表示的单板效率为1*1y =n n MV n n y E y y ++--(2)按液相组成变化表示的单板效率为1*1n n ML n n x x E x x ---=-(3)式中:y n 、1n y +-分别为离开第n 、n+1块塔板的气相组成,摩尔分数;1n x -、n x -分别为离开第n-1、n 块塔板的液相组成,摩尔分数;*ny -与x n 成平衡的气相组成,摩尔分数;*nx -与y n 成平衡的液相组成,摩尔分数。

3、图解法求理论塔板数N T图解法又称麦卡勃-蒂列(McCabe-Thiele)法,简称M-T 法,其原理与逐板计算法完全相同,只是将逐板计算过程在y-x 图上直观地表示出来。

对于恒摩尔流体系,精馏段的操作线方程为:111D n n x R y x R R +=+++(4)式中:1n y +-精馏段第n+1块塔板上升的蒸汽组成,摩尔分数;n x -精馏段第n 块塔板下流的液体组成,摩尔分数;D x -塔顶溜出液的液体组成,摩尔分数;R -回流比。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四、操作要点

1.熟悉精馏塔的结构和精馏工艺流程,并了 解各部分的作用。 2.将光电管定位在液泛釜压的60-80%处,操 作稳定(40分钟)后,从塔顶、塔底采样分 析。 3.回流比R=1-50范围内,选择4-5个回流值 下进行实验测定,每次采样后立即测定馏出

液流量。

4.在选定回流比后,在液泛釜压以下选取45个数据点,分别不同蒸汽速度下的实验数据。 5.注意采集试样前一定要有足够的稳定时间; 回流液的温度一定要控制恒定,并接近柱顶温 度;预液泛不要过于猛烈;再沸器和预热器始 终保持在电阻膜加热器以上;实验完毕先关加 热电源,物料冷却后再停冷却水。

在生产中有什么实际意义?

2.全回流操作时,塔内轻组分存液量的多少,

为什么要控制在某一个范围?

3.本实验装置能否精馏出98%以上(重量组

成)的酒精?

4.塔釜加热情况对精馏塔的操作有什么影

响?怎样维持正常操作?你认为塔釜加热量 主要消耗在何处?与回流量有无关系?

5.如果塔顶(浓度)不合格,应如何调节?

◆ 实际操作中,由于接触时间的限制以及其

它因素的影响,不能达到平衡状态,即实际

塔板的分离达不到理论板的理想分离效果。

因此所需实际塔板数总比理论板数要多。

2. 对于二元物系,倘已知汽、液平衡数据,

则根据塔顶馏出液的组成 X D,原料液的组成

X, f 塔釜残液的组成

X w 及操作回流比 R 和进料

状态参数 q ,就可用图解法求得理论塔板数。

段可以按提馏段的操作线方程和平衡线方程

逐板计算;

5.全回流下理论塔板数NT0用芬斯克公式计算; 相对挥发度采用塔顶、塔釜的几何平均值计 算;全回流时的等板高度为:he0=h/NT0,不同 回流比时的等板高度为:he=h/NT

三、流程及设备

实验装置由连续精馏柱和精馏塔控制仪两部 分组成;

1. 转子流量计 2. 原料预热器 3. 填料分馏柱 4. 馏出液受器 5. 分馏头 6. 单管ቤተ መጻሕፍቲ ባይዱ力计

◆理论塔板数与实际塔板数之比定义为全塔

效率:

NT ET Np

式中: ET ——全塔效率。

N T ——理论塔板数。 N p ——实际塔板数。

◆ 塔的单板效率(塔板数自下而上数),对于

汽相为:

◆对于液相为:

E nv

y n y n 1 y n y n 1

xn 1 xn EnL xn 1 xn

x n —离开n板的液相组成,[摩尔分率] ;

x

* n —与

yn 成平衡的液相组成,[摩尔分率] 。

3.在任一回流比和一定的操作气速下,表征

填料精馏塔分离能力是以每米填料高度所具有

的理论塔板数或等板高度(一块理论塔板相当 的填料高度)作主要指标。

4.填料塔理论塔板数NT其精馏段可以按精馏段

的操作线方程和平衡线方程逐板计算;提馏

联 八 页

式中: E nv —以汽相浓度表示的单板效率;

y n —离开n板的汽相组成,[摩尔分率] ;

y n 1 —进入n板的汽相组成,[摩尔分率];

y* n —与 x n成平衡的汽相组成,[摩尔分率];

E nL —以液相组成表示的单板效率;

x n 1— 进入 n 板的液相组成, [ 摩尔分率 ] ;

五、报告要求

1.按实验记录整理实验数据,计算实验结果。 2.在一定蒸汽汽速、不同回流比下对理论塔板 数、等板高度、利用系数和压降绘制实验曲 线。 3.在一定回流比、不同蒸汽汽速(或馏出液流 量)下对理论塔板数、等板高度、利用系数 和压降绘制实验曲线。

六、讨论题

1.什么是全回流?全回流操作特征有哪些?

填料塔连续精馏实验装置

精馏实验设备如下:

1.精馏塔

精馏塔是由精馏柱、、再沸器、原料液

预热器四个部分组成,精馏柱精馏段高

200mm,提馏段高150mm,分馏头由冷凝器和 回流比调节器组成,再沸器容积500ml。

2.精馏塔控制仪:

精馏塔控制仪由光电釜压控制器、回流 比调节器、温度数字显示仪、预热器温度调 节器四部分组成,光电釜压控制器调节釜压, 回流比调节器控制回流比,温度数字显示仪 测量各点温度,预热器温度调节器调节进料 温度。

化 工 实 验

填料塔连续精馏实验

一、试验目的及任务

1. 熟悉精馏的工艺流程。

2. 了解填料精馏塔的结构。 3. 掌握精馏塔的操作方法与调节 。 4. 掌握二元混合液的精馏实验方法,加强对 连续精馏原理的理解。

二、基本原理

1.如果每层塔板上的液体与离开该板的上升 蒸汽处于平衡状态,则该塔板称理论塔。

6.在本精馏实验操作中,塔内板上温度受

哪些因素影响?试从相平衡和操作因素二方面 分别与于讨论。

7. 当回流比R<Rmin 时精馏塔是否还能操作?