变压吸附制氧效益核算

psa制氧机 分子筛容量及产氧量计算

psa制氧机分子筛容量及产氧量计算摘要:1.PSA 制氧机的概述2.分子筛容量的计算方法3.产氧量的计算方法4.PSA 制氧机的应用正文:1.PSA 制氧机的概述PSA 制氧机,全称为变压吸附制氧机,是一种通过变压吸附技术从空气中分离出氧气的设备。

该设备主要由压缩空气系统、吸附塔、分子筛和控制系统组成。

在PSA 制氧机中,分子筛是关键的吸附材料,它能够根据空气中氮气和氧气的吸附能力差异,实现氧气的分离和富集。

2.分子筛容量的计算方法分子筛容量是指分子筛在一定压力和温度下能够吸附的气体量。

计算分子筛容量的方法通常有两种:a.根据分子筛的吸附等温线计算吸附等温线是描述分子筛吸附气体量与压力关系的曲线。

通过测量分子筛在不同压力下的吸附量,可以得到吸附等温线。

在实际应用中,可以根据吸附等温线计算出分子筛在一定压力下的吸附量。

b.根据分子筛的静态吸附实验计算静态吸附实验是在一定压力和温度下,测量分子筛吸附气体的时间- 压力关系。

通过静态吸附实验,可以得到分子筛的吸附速率常数和最大吸附量。

根据这些数据,可以计算出分子筛在一定压力下的吸附量。

3.产氧量的计算方法产氧量是指PSA 制氧机在一定工况下能够生产的氧气量。

计算产氧量的方法通常有两种:a.根据分子筛容量和空气含氧量计算在空气中,氧气的体积分数约为21%。

根据分子筛的容量和空气的含氧量,可以计算出PSA 制氧机在一定工况下的产氧量。

b.根据吸附塔的传质过程计算吸附塔是PSA 制氧机中实现氧气分离的关键设备。

在吸附塔中,气体通过分子筛床层时,会发生吸附和解吸过程。

根据吸附塔的传质过程,可以计算出PSA 制氧机在一定工况下的产氧量。

4.PSA 制氧机的应用PSA 制氧机广泛应用于钢铁、冶金、化工、医疗、环保等领域。

例如,在钢铁行业,PSA 制氧机可以为高炉提供富氧气,提高钢铁的产量和质量;在医疗领域,PSA 制氧机可以为患者提供高浓度的氧气,缓解缺氧症状。

变压吸附制氧项目

富氧制气后减少的吹风气量:

= ( ( 149297 Nm3/h - 115726Nm3/h ) ×78%

+8813×20%)/73.8%=35830 Nm3/h

吹 风 气 : 焓 值 : 吹 风 气 中 O2 :

0.8%,H2:2.9%,CO:5.45%,CO2:16.0%,CH4:0.8%,N2:74.05%。热值

常 21%下降 6.87%。 每 天 灰 渣 生 成 量 =1050 吨 氨 醇 ×1.160 ( 煤 耗 ) ×15.5% ( 生 成 百 分

比)=188.79 吨/天。灰渣温度计 250℃,残炭量 21%。每天灰渣中可燃物的发热量 =188.79×1000× ( 33913×21%+10467×0.2% ( 硫 分 ) ) =1348463536 Kj=46.085 吨 原 煤 ( 发 热 量 7000Kal ) 。 下 降 6.87% 节 煤 量 =46.085×6.87%/21%=15.08 吨原煤(发热量 7000Kal)。

变压吸附制氧项目

----造气富氧气化工艺计算

一、空气气化基本数据: 1#造气装置合成氨日产量 1050 吨,小时产量 43.75 吨;吨氨

半水煤气按 3250Nm3 计,半水煤气流量=142187.5 Nm3/h,造气系统 总空气流量=1.05×142187.5=149297 Nm3/h=2488.3 Nm3/min(相当于 D600 风机 4.9 台,按 85%打气量计算)。 二、富氧气化基本数据:

灰 渣的 显热 : 188.79×1000×250×0.9630 (灰 渣的 比热 容) =45451192 Kj=1.55 吨原煤(发热量 7000Kal)。

变压吸附制氧在高炉富氧中的应用

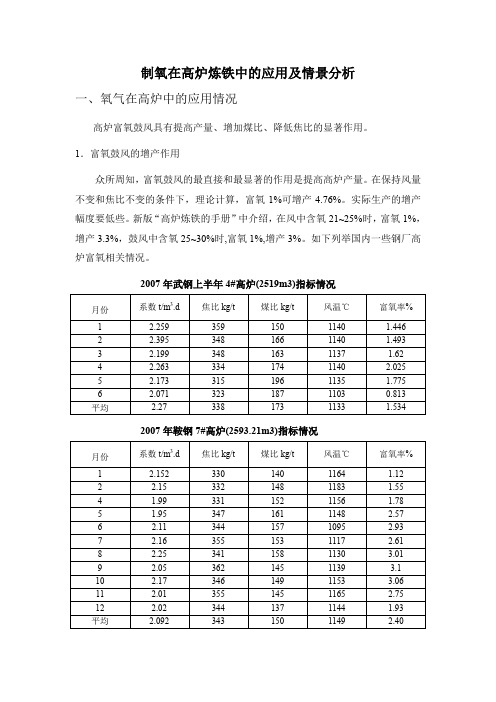

制氧在高炉炼铁中的应用及情景分析一、氧气在高炉中的应用情况高炉富氧鼓风具有提高产量、增加煤比、降低焦比的显著作用。

1.富氧鼓风的增产作用众所周知,富氧鼓风的最直接和最显著的作用是提高高炉产量。

在保持风量不变和焦比不变的条件下,理论计算,富氧1%可增产4.76%。

实际生产的增产幅度要低些。

新版“高炉炼铁的手册”中介绍,在风中含氧21~25%时,富氧1%,增产3.3%,鼓风中含氧25~30%时,富氧1%,增产3%。

如下列举国内一些钢厂高炉富氧相关情况。

2007年武钢上半年4#高炉(2519m3)指标情况2007年鞍钢7#高炉(2593.21m3)指标情况2006.7-2007.4沙钢1#高炉(2618m3)指标情况2006.10-2007.4南钢新厂2#高炉(2666m3)指标情况当比较国内外高炉操作参数时,我们会发现,在富氧率上的差距是最大的。

我国企业的富氧率〈3%,多数在0~2%。

使用的氧气是炼钢剩余氧,供应不稳定,时有时无。

而国外一些高炉的富氧率在5%左右,甚至更高。

如:瑞典SSAB的高炉富氧率为4.5%, 芬兰Rautaruukki为5~6%, 荷兰康力斯高炉的鼓风全氧为30.3%, 相当于富氧近10%。

如以相差4个百分点为例,同等条件下,我国的高炉利用系数要低12%以上。

由于钢铁工业的快速发展,我国的高炉炼铁面临着巨大的产量压力。

一些行之有效的增产措施都已在生产中得到应用。

虽说这些措施仍有进一步发挥作用的余地,但空间和效果均有限。

如最有效的入炉品位已提高到59~60%,再提高1~2个百分点已相当困难。

新建高炉是一个不得已而为之的办法,不仅投资巨大、周期长,而且还会有日后生铁总量下降时,高炉设备闲置的风险。

相比之下,只有富氧具有较大的提升空间,能够达到显著的增产效果,同时可以减少大量新建高炉所带来的一系列问题。

值得高兴的是,我国的一些企业已充分认识到富氧的增产作用, 并在生产中加以实施。

宝钢3号高炉的利用系数已>2.5t/m3d,其中最重要的措施是富氧率达到4.5%以上。

变压吸附法制氧与深冷法制氧综合分析

变压吸附法制氧与深冷法制氧综合分析河南开元气体装备有限公司张文录2009年12月18日比较项目深冷空分法制氧变压吸附法空分制氧工艺流程流程复杂流程简单技术成熟度比较成熟比较成熟操作难易程度操作稍复杂,开停机时间稍长操作简单,随用随开设备操作弹性筛板塔到70%,填料塔到30% 多台配套鼓风机真空泵时30-100%纯度调整制氧纯度可达99.6% 制取纯度≤93%的富氧多种产品生产可以生产氧氮氩等多种产品只有一种氧产品自动化程度调节较复杂,调节复杂调节较简单,调节方便安全性低温有一定爆炸危险性常温低压下运行,无不安全因素操作工适应程度操作工需长时间专业技术培训操作工经过较短时间培训即可上岗作厂房要求比较高比较高设备投资一次性投资少一次性投资多土建投资一次性投资多一次性投资少综合投资与变压吸附法空分制氧相当与深冷空分制氧相当维护费用与变压吸附法空分制氧相当与深冷空分制氧相当占地面积占地面积稍大占地面积稍小制氧单位能耗0.4~0.75kw.h/ Nm3O20.36~0.38kw.h/Nm3O2制氧成本运行费用稍高运行费用稍低适用范围纯度要求高且连续运行单位纯度要求低且断续运行单位KDON-5000/5000深冷法制氧与VSA-5000变压吸附制氧比较比较项目KDON-5000/5000深冷法制氧VSA-5000变压吸附制氧产量纯度5000 Nm3 / h,纯度99.6% 5000 Nm3 / h,纯度93%氮气产量纯度5000 Nm3 / h,纯度99.99% 不能生产氮气产品配套水平常规产品配套且为PLC控制中高端产品配套且为PLC控制设备投资1800万元2400万元工程材料250万元90万元土建投资350万元150万元共用工程100万元50万元安装工程150万元80万元综合投资2650万元2770万元年维护费用45万元30万元制氧单位能耗0.50kw.h/ Nm3O20.37kw.h/ Nm3O2元/Nm3O20.250(按0.5元/度电)0.185(按0.5元/度电)10年内电费10000万元(按每年8000小时)7400万元(按每年8000小时)操作人员15人12人更换分子筛时间8-10年8-10年更换分子筛数量7000Kg×2 30000Kg×2更换分子筛费用21万元756万元分子筛平衡点(7560000-210000)/《(0.25-0.185)×5000×8000》=2.83年,即在2.83年时VSA工艺经济2次换筛周期内变压吸附比深冷节省电费=13年×5000×8000×(0.25-0.185)=3380万元。

变压吸附制氧

摘要文章就目前最常用的空气分离法----深冷法、变压吸附法在流程费用、产品用途等方面进行了简单比较。

详细分析了1000m3/hO2PVSA制氧机的能耗及气氛成本的计算,在此基础上阐述了PVSA制氧机在一些现场供气领域的优势。

图1表2关键词:真空变压吸附能耗成本比较优势SSS实业氧气广泛应用于化学、冶金等工业生产中,例如,富氧炼铁、炼钢、炼铝、炼锌,其它工业窑炉中用富氧助燃;合成氨工来中富氧块煤连续汽化,造纸行业中氧气漂白及脱木,等等。

目的只有一个,就是简化工艺、节约能耗。

而做为产品氧的生产设备---空分设备,用户可以根据所需氧气的纯度及产量,在深冷法及变压吸附法中选择。

目前,变压吸附制氧主要应用于电炉炼钢用工艺氧、造纸行业中漂白及脱木用氧和医疗用氧等。

变压吸附制氧就是将空气通过分子筛(通常为泡沸石),利用氧、氮分子的直径差异来分离氧、氮以制限氧,这种吸附法为平衡型吸附。

也有利用速度不一样来进行分离的速度型吸附,这种吸附制氧法必须有多塔切换流程(压力升高时吸附、压力降低时解吸),可以实现全自动控制。

1、PVAS与深冷法的比较深冷法空气分离制氧已有近百年的历史,工艺流程不继改进。

现代化生产装置使用分子筛纯化、高效透平、填料塔、内增压等流程和工艺,能耗和基建费用有所降低。

PVA制氧装置是近20多年中发展起来并被市场所广泛接受的技术,PVSA技术开发时间更短。

PVSA两塔真空解吸制氧流程见图1。

PVSA与深泠比较各有特点:1.1流程比较PVSA制氧装置流程简单,设备数量少,主要设备仅鼓风机、吸附塔、储气罐、真空泵和一些阀门。

而深冷空分装置流程复杂,主要设备包括空压机、预冷器、纯化器、换热器、膨胀机、精馏塔、氧压机(或液氧泵)等许多装置。

1.2基建费用PVSA装置设备数量少,基建费用少,对厂房要求也不高。

深冷空分装置设备复杂,安装要求高且周期长,基建投资高,其保冷箱和保冷材料(珠光砂)就需要大量资金。

1.3运行控制PVSA装置能自动无负荷运转,启动时间短,且停车12小时内吸附塔内气氛稳定,重新开车后几分钟就能出产品。

变压吸附制氧效益核算

变压吸附制氧在中小高炉中的应用及成本核算摘要:本文简要介绍了变压吸附制氧(VPSA制氧)的原理和特点,以及VPSA制氧技术在中小高炉富氧喷煤中的使用情况。

本文例举了国内某两家钢铁企业高炉技术改造使用富氧喷煤后,高炉工况的数据指标对比,结果表明变压吸附制氧具有经济性好,灵活性大,安全性高的特点,是中小高炉富氧喷煤的理想选择。

关键词:变压吸附制氧;VPSA;富氧喷煤;高炉前言20世纪70年代末的石油危机使得高炉喷油技术在世界范围内逐步停止,为了避免全焦炼铁,喷煤技术因此得到了快速的发展[1]。

实践生产表明,当喷煤量大于l00kg/t时会使炉缸温度下降150~250℃以上。

为了实现高炉大喷煤,世界许多工业发达国家如德国、日本等对富氧喷煤技术进行了大量研究开发和推广工作[2],目前国际先进水平的高炉喷煤比是180~200kg/t。

在我国以鞍钢为首的大型钢厂早在1986年就已进行高炉富氧喷煤试验,但目前国内整体水平仍与世界先进水平存在一定的差距,《中国钢铁工业科学与技术发展指南2006~2020年》中提出了高炉喷煤指标:2006~2010年全国重点钢铁企业喷煤量≥160kg/t,2011~2020年全国重点钢铁企业喷煤量≥180kg/t。

由于能源政策等因素,我国许多高炉在初期设计时并没有考虑富氧装置,大部分高炉用氧一般来自炼钢余氧,供气量不稳定,且带来的效益不明显。

随着焦炭价格的不断升高和国家节能减排政策的逐步实施,这些企业技术改造升级迫在眉睫。

目前一次性投资少,运行、维护成本低、操作方便、灵活的的变压吸附制氧装置成为很多钢铁企业的首选。

1.变压吸附制氧概述上世纪70年代初期,美国联合碳化物公司首次将变压吸附制氧技术工业化。

70年代中期,真空变压吸附(VPSA)制氧工艺的提出,大大提升了装置的规模和经济性,为VPSA制氧技术大规模推广应用奠定了基础。

1989年美国Praxair采用锂型分子筛的VPSA装置投入运行[3],标志着变压吸附制氧进入新的发展时期。

PSA制氧机经济性分析

PSA制氧机经济性分析——河南开元气体装备有限公司摘要:目前,氧气的制取工业上主要有两种方法:深冷空分法和变压吸附法。

本文就两种方法进行了比较说明。

介绍了真空变压吸附VPSA制氧机能耗的计算,阐述了VPSA制氧机在一些现场供气领域的经济性优势。

可作为投资的参考。

关键词:VPSA 深冷法能耗计算经济性一、氧气的应用氧气是气体工业中数量最大的品种,广泛应用于化学工业、冶金工业等部门中。

在过去十几年间,已经开发了各种各样的氧气应用技术,且成功地应用于许多工业生产中。

氧的化学性质非常活泼,很容易与其他物质化合而成氧化物,在氧化反应中会产生热量,因此氧可以助燃。

随着氧气浓度的提高,氧气反应将加剧,利用这一性质,可以强化生产工艺。

冶金工业消耗大量氧气,富氧炼铁、富氧炼钢、炼铅、炼钨、炼锌等在发达国家已被广泛采用。

在炼钢过程中吹以高纯度的氧气,氧便和碳及磷、硫、硅等起氧化反应。

这不单降低了钢的含碳量,还有利于清除磷、硫、硅等杂质。

而且,氧化过程中产生的热量足以维持炼钢过程所需的温度。

因此,吹氧不但缩短了冶炼的时间,同时提高了钢的质量。

工艺用氧中,纯氧顶吹转炉用氧纯度要求在99.5%以上。

因为氧纯度降低,将增加钢中的含氮量,影响钢的质量。

平炉用氧在炉头吹氧的作用是增加空气中的氧浓度,提高燃料燃烧温度。

它对氧纯度无严格要求,供氧压力为6~8公斤/厘米2,用氧量为30标立方米/吨钢左右。

炉门吹氧是从炉门插入吹氧管向熔池吹氧,用氧条件无严格要求,用氧量5~20标立方米/吨钢。

炉顶吹氧是从炉顶插入氧枪向熔池吹氧,氧纯度要求不小于93%,用氧压力8~10公斤/厘米2,吹氧量15~30标立方米/吨钢。

平炉用氧对供氧连续性的要求不像顶吹转炉那麽严格,只是影响冶炼时间。

电炉炼钢原有工艺用氧,要求氧纯度大于98%,含水量低于3克/标立方米,用氧压力在5~10公斤/厘米2,耗氧量对普通钢为10~15标立方米/吨钢,合金钢为20~30标立方米/吨钢。

变压吸附氧气能耗

变压吸附氧气能耗

变压吸附过程中的能耗主要来自两个方面:吸附剂再生所需的能量和压缩气体的能量。

吸附剂再生所需的能量:

变压吸附过程中,吸附剂在吸附氧气后需要再生,即去除吸附剂上的氧气并使其重新活化。

再生过程通常需要加热吸附剂,以提高其温度并将吸附的氧气脱附出来,这样可以将吸附剂恢复到初始状态,准备下一次吸附。

因此,再生过程中需要消耗一定的能量。

压缩气体的能量:

在变压吸附过程中,氧气需要被压缩到高压,以实现吸附和脱附。

压缩氧气需要消耗一定的能量,这取决于氧气的压缩比和压缩机的效率。

通常情况下,压缩气体需要通过电力或燃料驱动的压缩机来完成。

综上所述,变压吸附氧气过程中的能耗主要来自于吸附剂再生和压缩气体。

具体的能耗量取决于吸附剂的再生方法、压缩比以及压缩机的效率等因素。

变压吸附制氧技术介绍

一、变压吸附制氧技术介绍1、变压吸附制氧基本原理变压吸附(Pressure Swing Adsorption)是利用气体在不同的压力下在吸附剂上的吸附能力不同,对空气中各种气体进行分离的一种非低温空气分离技术。

空气中的主要组份是氮和氧,因此可选择对氮和氧具有不同吸附选择性的吸附剂,设计适当的工艺过程,使氮和氧分离制得氧气。

氮和氧都具有四极矩,但氮的四极矩(0.31Å)比氧的(0.10 Å)大得多,因此氮气在沸石分子筛上的吸附能力比氧气强(氮与分子筛表面离子的作用力强,如图1所示)。

因此,当空气在加压状态下通过装有沸石分子筛吸附剂的吸附床时,氮气被分子筛吸附,氧气因吸附较少,在气相中得到富集并流出吸附床,使氧气和氮气分离获得氧气。

当分子筛吸附氮气至接近饱和后,停止通空气并降低吸附床的压力,分子筛吸附的氮气可以解吸出来,分子筛得到再生并重复利用。

两个以上的吸附床轮流切换工作,便可连续生产出氧气。

2、变压吸附制氧工艺流程介绍VPSA制氧装置的操作必须至少包含两个步骤:进气吸附和抽空解吸,无论采用几塔流程,每个吸附塔都必须周期性地重复这两个步骤。

最初的变压吸附装置规模小,一般采用两塔流程,后来为了扩大规模和节约能耗,又开发出多塔流程。

随着新型吸附剂的开发和设备制造工艺的进步,又逐步向两塔流程回归。

这是因为采用两塔流程时,当一个塔进行吸附时,另外一个塔可以进行抽空解吸,两个塔互相匹配,可以在最短的时间内完成必须的操作,使吸附剂的利用效率最高,而且两塔流程可以实现吸附塔之间的均压,氧气的收率和能耗也可达到比较好的水平;此外,两塔流程由于工艺简单,设备数量少、投资较低。

尽管两塔流程在能耗水平上不如多塔流程,但综合考虑投资和运行费用,两塔流程的长期运行成本最低。

因此,在可能的情况下应尽可能选择两塔流程,这个结论是理论上的分析,同时得到了国内外变压吸附制氧设备供应商长期实践的验证。

但大规模装置采用两塔流程必须解决两个难点:在限定气流速度的前提下,解决大直径吸附塔的制造问题并保证吸附塔内气流分布的均匀性。

深冷空分制氧、VPSA变压吸附制氧技术、经济特点比较

12

仪控系统

对仪控系统要求较高,控制、连锁复杂,至少有20个控制回路或连锁。要求必须使用成熟的DCS系统。

对仪控要求一般,多数是开关量,使用PLC即可满足使用。

13

风险性

深冷工艺成熟、国内外业绩很多

本套VPSA是国内第一套单机组合规模达35000Nm3/h,有一定的风险性

变负荷范围为75%-105%,氧纯度(高纯氧99.6%)不变

产量基本可以做到15%-100%调节(具体变负荷能力根据选用几套吸附塔系统有关),纯度可在70%-95%变化。

6

噪音

噪音源少且可控,稍加处理即可满足国家规范要求

噪音源多,噪音较大较难处理。

1成都华西动力设备采用离心风机及水环式真空泵,液压驱动阀门,因此噪音相对较小。

0.439kwh,3家差别不大(蒸汽、水损耗未计算在内)

1成都华西约0.497kwh

行计算,实际运行功率要低些,如我公司杭氧1号深冷空分实际单耗在0.38。

3

安全性

深冷空分由于液氧的存在,有主冷爆炸、空分塔漏液胀裂等危险源的存在,空分运行需要严格管理、精心操作。压力容器较多

深冷空分制氧、VPSA变压吸附制氧技术、经济特点比较

序号

项目

深冷空分制氧装置

VPSA变压吸附制氧

备注

1

总装机功率

1杭氧约18324 kw

2川空约18000 kw

3开空约17800 kw

1成都华西约17390kw

2北大先锋约21440kw

北大先锋比其它4家要高3000kw,需要确认。

2

平均1m3氧气耗电

2北大先锋动力设备均为罗茨鼓风机,气动调节阀,噪音非常大较难处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变压吸附制氧在中小高炉中的应用及成本核算

摘要:本文简要介绍了变压吸附制氧(VPSA制氧)的原理和特点,以及VPSA制氧技术在中小高炉富氧喷煤中的使用情况。

本文例举了国内某两家钢铁企业高炉技术改造使用富氧喷煤后,高炉工况的数据指标对比,结果表明变压吸附制氧具有经济性好,灵活性大,安全性高的特点,是中小高炉富氧喷煤的理想选择。

关键词:变压吸附制氧;VPSA;富氧喷煤;高炉

前言

20世纪70年代末的石油危机使得高炉喷油技术在世界范围内逐步停止,为了避免全焦炼铁,喷煤技术因此得到了快速的发展[1]。

实践生产表明,当喷煤量大于l00kg/t时会使炉缸温度下降150~250℃以上。

为了实现高炉大喷煤,世界许多工业发达国家如德国、日本等对富氧喷煤技术进行了大量研究开发和推广工作[2],目前国际先进水平的高炉喷煤比是180~200kg/t。

在我国以鞍钢为首的大型钢厂早在1986年就已进行高炉富氧喷煤试验,但目前国内整体水平仍与世界先进水平存在一定的差距,《中国钢铁工业科学与技术发展指南2006~2020年》中提出了高炉喷煤指标:2006~2010年全国重点钢铁企业喷煤量≥160kg/t,2011~2020年全国重点钢铁企业喷煤量≥180kg/t。

由于能源政策等因素,我国许多高炉在初期设计时并没有考虑富氧装置,大部分高炉用氧一般来自炼钢余氧,供气量不稳定,且带来的效益不明显。

随着焦炭价格的不断升高和国家节能减排政策的逐步实施,这些企业技术改造升级迫在眉睫。

目前一次性投资少,运行、维护成本低、操作方便、灵活的的变压吸附制氧装置成为很多钢铁企业的首选。

1.变压吸附制氧概述

上世纪70年代初期,美国联合碳化物公司首次将变压吸附制氧技术工业化。

70年代中期,真空变压吸附(VPSA)制氧工艺的提出,大大提升了装置的规模和经济性,为VPSA制氧技术大规模推广应用奠定了基础。

1989年美国Praxair采用锂型分子筛的VPSA装置投入运行[3],标志着变压吸附制氧进入新的发展时期。

我国对变压吸附制氧技术的研究最早始于70年代,但由于技术条件限制,直到1991年在重庆才实现首台150Nm3/h VPSA制氧装置工业化应用。

北京大学化学与分子工程学院于1996年成功研制出锂型高效制氧分子筛PU-8。

2000年,隶属于北京大学的北大先锋科技有限公司成功将PU-8批量生产,产品性能达到国际领先水平。

2001年北大先锋采用以PU-8高效锂分子筛的VPSA制氧装置的中试取得成功,2001年实现工业化应用。

目前,北大先锋已建成投运一百多套变压吸附制氧装置,最大规模VPSA制氧装置已达到40700 Nm3/h产品氧气,各项技术指标均达到了世界领先水平。

1.1VPSA制氧原理

VPSA制氧基本原理是根据分子筛能选择性吸附空气中的氮、氧组分,使空气中的氮氧分离而获得氧气。

当压缩空气经过分子筛床层时,空气中易吸附的氮气被分子筛吸附并留在床层内部,而不易吸附的氧气则

在通过床层的过程中不断富集,在床层顶部形成浓度较高的氧气产品。

当床层吸附达到饱和时,停止通入空气并对床层进行抽空,这时床层内部吸附的氮气便会解析出来,从而使分子筛再生,为下次吸附产氧做准备。

通过交替使用2台或2台以上吸附床,便能够连续产氧。

1.2VPSA制氧特点

在中小装置(纯氧量小于20000Nm3/h规模上,VPSA制氧与传统深冷制氧相比就有具有以下优点[5]:

1)在经济性上,VPSA制氧设备投资较小,操作费用低。

2)在工艺流程上,VPSA制氧工艺流程更简单,设备少且无太多精密设备,自动化程度高,对操作

人员水平要求较低。

3)在操作条件上,VPSA制氧操作温度为常温,操作压力为常压,装置启动和停止所需时间短(≤

30分钟),可间断运行也可连续运行,负荷调节范围更大。

4)在运行维护上,VPSA制氧无碳氢化合物积累,无爆炸可能,主机精密度低,维护简单,对阀门

密封性要求不苛刻,故障率低且容易及时处理。

VPSA制氧的产品较为单一,但在用氧纯度不高的中小高炉上,VPSA制氧的优势较大。

2.高炉富氧对冶炼的影响

高炉富氧鼓风后,增加了接触煤粉的氧气浓度,有利于煤粉的燃烧,能提高炉缸温度,增加喷煤比,其对冶炼过程的影响如下:

1)提高高炉冶炼强度。

随着高炉入口氧浓度增加,煤粉和焦炭的燃烧能力随之提高,从而提高高

炉的冶炼强度。

理论上鼓风含氧量提高1%,冶炼强度提高4.76%,实践生产中一般提高3%~5%[6]。

2)有利于炉况顺行。

高炉富氧后燃烧相同的碳,燃烧产物的体积下降,相当于高炉减风,炉内煤

气上升阻力减少,对高炉工况顺行有利。

3)降低高炉焦比。

高炉富氧后综合焦比一般变化不大,但在增加喷煤量的同时就能促使焦比降低。

4)提高高炉煤气热值。

高炉富氧后减少了煤气中的氮气,煤气中有效的CO、H2比例相对增加,煤

气热值提高。

根据生产实践,高炉富氧后热风炉普遍反应好烧炉。

5)有利于冶炼能耗高的铁种。

对于冶炼铸造铁、硅铁等耗热量大,综合焦比高的铁种,高炉富氧

可以极大减少能耗,并能提高产量。

3.中小高炉VPSA制氧应用实例

国内介绍大型高炉富氧喷煤应用的文章较多,但对于VPSA制氧在中小高炉中的应用介绍较少。

目前,北大先锋已经为国内多家钢铁企业高炉配套VPSA制氧装置,下面简要介绍两套中小高炉配套VPSA制氧设备的使用情况。

3.1VPSA制氧装置使用成本

VPSA制氧装置的基础建设成本低于传统深冷制氧装置,而且使用成本更加低廉。

北大先锋VPSA制氧装置每立方米纯氧电耗约为0.35kWh。

3.2山西某钢铁企业1

该企业高炉富氧配套的是一套2400Nm3/h纯氧VPSA制氧设备,高炉富氧率约为4%。

目前,该套VPSA 制氧装置已经使用2年,一直运行稳定。

自从对高炉技术改造使用富氧喷煤后,该企业高炉工况变化明显,具体情况见表3.1。

表3.1 山西某钢厂1高炉富氧喷煤数据

从表3.1中可以看出,富氧后高炉利用系数增大约15%,喷煤比增加约41%,入炉焦比减少约17%,风温一直保持在较高值。

此外该企业煤气发电厂6000kW机组发电量比富氧前增加30%,所增加发电量除了满足VPSA制氧使用外还富余1000kWh /天。

高炉富氧生产每吨铁大概需要消耗纯氧58m3,增加成本约15元;每吨铁喷煤增加约50kg,焦炭减少约70kg,节约成本约64元(喷吹煤按750元/t计,冶金焦按1450元/t计)。

因此,不计算其他效益,仅此两项指标每吨生铁所节约的成本为49元。

3.3山西某钢铁企业2

该企业高炉富氧配套的是一套2700Nm3/h纯氧VPSA制氧设备,高炉富氧率约为6%。

目前,该套VPSA 制氧装置已经稳定运行近1年。

在高炉技术改造使用富氧喷煤后,该企业高炉具体情况见表3.2。

表3.2 山西某钢厂2高炉富氧喷煤数据

从表3.2中可以看出,富氧后高炉利用系数增大约15%,喷煤比增加约47%,入炉焦比减少约15%,风温提高约40℃。

此外该企业煤气发电厂3000kW机组满负荷发电,剩余煤气放空。

高炉富氧生产每吨铁需要消耗纯氧约92m3,增加成本约24元;每吨铁喷煤增加58kg,焦炭减少75kg,节约成本约65元(喷吹煤按750元/t计,冶金焦按1450元/t计)。

不计算其他效益,仅此两项指标每吨生铁所节约的成本为41元。

4.结论

经过近几十年的发展,VPSA制氧技术已经十分成熟,在用氧规模不大的前提下,VPSA制氧装置与深冷制氧装置比具有投资少,开停机方便,使用、维护成本低等优势。

随着国家环境保护和节能减排政策的逐步实施,以及钢铁行业目前的微得甚于亏损状态,传统高炉高消耗,高排放,高成本,低效益,低环保的状态已经无法满足企业及社会发展的需要。

对于钢铁企业中急需技术改造的中小高炉来说,VPSA制氧经济性好,工艺简单,操作方便,无需高技术人才,灵活性大,安全性高,是高炉富氧喷煤的理想选择。

参考文献

[1] 宋阳升. 我国高炉富氧喷煤技术的进展[J]. 中国冶金, 1996 (1): 27-46.

[2] 刘应书, 杨天钧, 苍天强等. 高炉富氧喷煤技术研究开发的进展[J]. 炼铁, 1996, 15(8): 9-12.

[3] 刘世合. 变压吸附制氧技术现状[J]. 气体分离, 2008 (1): 4-14.

[4] 叶振华. 化工吸附分离过程[M]. 北京:中国石化出版社, 1992.

[5] 张文涛, 韩光瑶, 唐伟. 大型变压吸附制氧在富氧喷煤中的应用[A]; 2008年全国炼铁生产技术会议

暨炼铁年会文集(下册) [C], 2008年.

[6] 刘世合. 高炉高富氧大喷煤的理论分析[J]. 贵州工学院学报, 1992,21(2): 71-79.。