湿法炼锌浸出沉铁探讨

湿法炼锌的浸出过程

湿法炼锌的浸出过程一、锌焙烧矿的浸出目的与浸出工艺流程(一)锌焙烧矿浸出的目的湿法炼锌浸出过程,是以稀硫酸溶液(主要是锌电解过程产生的废电解液)作溶剂,将含锌原料中的有价金属溶解进入溶液的过程。

其原料中除锌外,一般还含有铁、铜、镉、钴、镍、砷、锑及稀有金属等元素。

在浸出过程中,除锌进入溶液外,金属杂质也不同程度地溶解而随锌一起进入溶液。

这些杂质会对锌电积过程产生不良影响,因此在送电积以前必须把有害杂质尽可能除去。

在浸出过程中应尽量利用水解沉淀方法将部分杂质(如铁、砷、锑等)除去,以减轻溶液净化的负担。

浸出过程的目的是将原料中的锌尽可能完全溶解进入溶液中,并在浸出终了阶段采取措施,除去部分铁、硅、砷、锑、锗等有害杂质,同时得到沉降速度快、过滤性能好、易于液固分离的浸出矿浆。

浸出使用的锌原料主要有硫化锌精矿(如在氧压浸出时)或硫化锌精矿经过焙烧产出的焙烧矿、氧化锌粉与含锌烟尘以及氧化锌矿等。

其中焙烧矿是湿法炼锌浸出过程的主要原料,它是由ZnO和其他金属氧化物、脉石等组成的细颗粒物料。

焙烧矿的化学成分和物相组成对浸出过程所产生溶液的质量及金属回收率均有很大影响。

(二)焙烧矿浸出的工艺流程浸出过程在整个湿法炼锌的生产过程中起着重要的作用。

生产实践表明,湿法炼锌的各项技术经济指标,在很大程度上决定于浸出所选择的工艺流程和操作过程中所控制的技术条件。

因此,对浸出工艺流程的选择非常重要。

为了达到上述目的,大多数湿法炼锌厂都采用连续多段浸出流程,即第一段为中性浸出,第二段为酸性或热酸浸出。

通常将锌焙烧矿采用第一段中性浸出、第二段酸性浸出、酸浸渣用火法处理的工艺流程称为常规浸出流程,其典型工艺原则流程见图1。

图1湿法炼锌常规浸出流程是将锌焙烧矿与废电解液混合经湿法球磨之后,加入中性浸出槽中,控制浸出过程终点溶液的PH值为5.0~5.2。

在此阶段,焙烧矿中的ZnO只有一部分溶解,甚至有的工厂中性浸出阶段锌的浸出率只有20%左右。

湿法炼锌浸出渣处理工艺研究

摘要:湿法炼锌在世界范围内已占锌冶炼总量的80 %以上, 所以湿法炼锌浸出渣的处理工艺就备受关注。

文章将具体分析湿法炼锌浸出渣处理工艺的现状、原理,以及对一些具体处理方式进行分析和研究。

关键词:湿法炼锌;浸出渣;工艺;技术;组合中国的电锌冶炼居世界第一,湿法炼锌工艺生产的锌占世界锌产量的80%以上,而湿法炼锌不论采用何种工艺,都会产生大量的浸出渣,对环境污染相当严重,所以对湿法炼锌浸出渣的处理变得日益重要。

一、湿法炼锌浸出渣处理的重要性湿法炼锌工艺已成为世界的主要炼锌工艺,根据炼锌方法不同包括常规湿法炼锌工艺、高温热酸浸出工艺和硫化锌精矿氧压直接浸出工艺,不管哪一种工艺,都会产生数量可观的浸出渣。

据统计,每生产1吨电锌,会产出1.0~1.2吨的浸出渣以及其他挥发窑渣、铜铬渣等废渣。

对湿法炼锌浸出渣处理是环境保护的要求,也是提高资源回收利用率的需要。

(一)湿法炼锌的浸出渣属于危险废弃物,含有锌、银、铟、铅、铜、隔等大量的重金属,侵入土壤中,会造成土壤污染,致使农作物产量下降,或者浸入农作物中人类食用后威胁人类健康;(二)浸出渣的重金属如若被雨水冲刷流入河流,会造成严重的水污染;(三)浸出渣如果处理不当进入地下水,会造成Zn、Cd、Pb等重金属超标,污染水源,;(四)浸出渣中含有铅、锌、金、银、铜、铟、锗等有价金属,是可以回收利用获取经济效益的。

二、湿法炼锌浸出渣处理工艺现状我国的湿法炼锌浸出渣处理工艺存在很多漏洞。

(一)技术落后。

我国的湿法炼锌浸出渣处理工艺,目前常用的主要有两种:回转窑挥发法 、热酸浸出法。

两种处理工艺程序冗长、工作量大、能耗高、重金属回收利用率低,存在很多缺陷。

回转窑挥发法已被国家列入淘汰工艺名单。

(二)设备不足。

湿法炼锌浸出渣产生的重金属是有很多种的,而现在很多企业的浸出渣处理设备大多只能对其中一种或两三种重金属粗提取,铅、锌的回收力度不够。

(三)规模小、处理效率低,浸出渣回收场设置不合理,很多浸出渣没有及时得到处理。

湿法炼锌浸出沉铁探讨

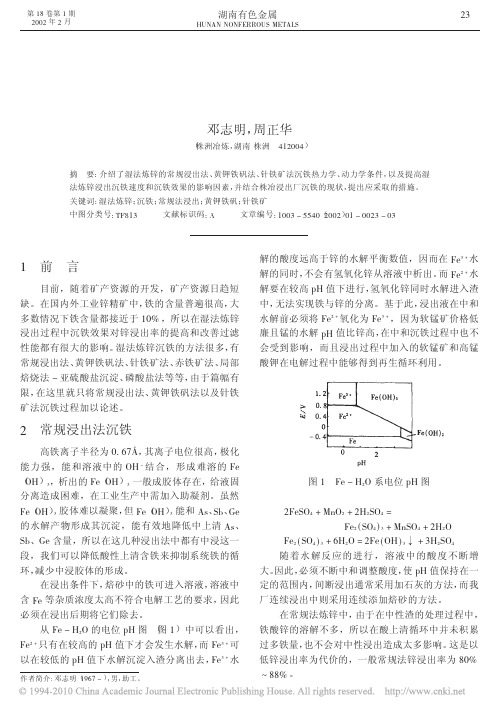

的是溶液的酸度, 析出时的温度, 一价阳离子种类浓 度和是否加入晶种等。现分别讨论如下。 %& !& # 酸 度 黄钾铁矾的离解反应如下式: ’()% * +," - ! * ,. - / 6 ’ 0 0 %()% 0 0 !+,"! 5 0 /,. 5 溶度积 ’ 6 7 ’ 0 8 ・ 7 ()% 0 8 % ・ 7 +,"! 5 8 ! ・ 7 ,. 5 8 / 从以上的关系式中可知, ,. 5 离子浓度具有最 高的方次式为 /, 所以溶液酸度的变化能够强烈地改 变铁离子的平衡浓度。当 9. 值高时, ()% 0 离子浓度 减少较多, 所以为了尽可能地降低溶液的铁含量, 必 须使黄钾铁矾的析出过程在较低酸度下进行,工业 生产流程在热酸浸出之后,专门设置了一个预中和 %& !& %

!

常规浸出法沉铁

高铁离子半径为 %. /01, 其离子电位很高, 极化

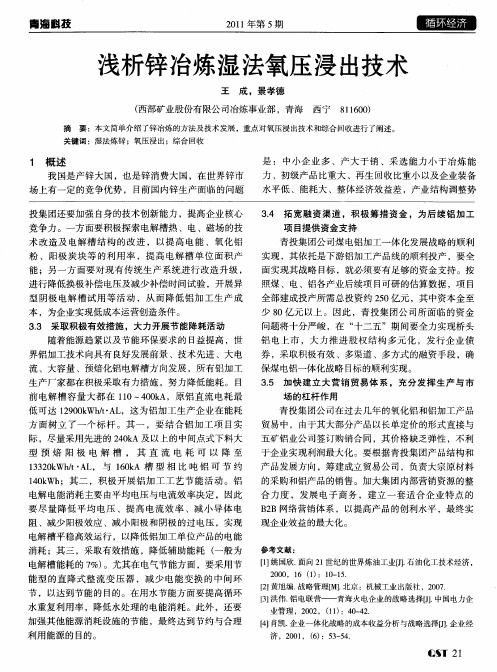

能力强,能和溶液中的 23 + 结合,形成难溶的 (4 ( 23)",析出的 (4( 23)" 一般成胶体存在,给液固 分离造成困难,在工业生产中需加入助凝剂。虽然 但 (4( (4( 23) 23) 67、 84 " 胶体难以凝聚, " 能和 *5、 的水解产物形成其沉淀,能有效地降低中上清 *5、 67、84 含量,所以在这几种浸出法中都有中浸这一 段,我们可以降低酸性上清含铁来抑制系统铁的循 环, 减少中浸胶体的形成。 在浸出条件下, 焙砂中的铁可进入溶液, 溶液中 含 (4 等杂质浓度太高不符合电解工艺的要求, 因此 必须在浸出后期将它们除去。 从 (4 + 3! 2 的电位 93 图 ( 图 $)中可以看出, 而 (4 可 (4 只有在较高的 93 值下才会发生水解, 以在较低的 93 值下水解沉淀入渣分离出去, (4" : 水

浅析锌冶炼湿法氧压浸出技术

消耗 ;其三 ,采取有效措施 ,降低辅助能耗 ( 一般为 电解槽能耗的 7 。尤其在电气节能方面 , %) 要采用节 能 型的直降式整流变压 器 ,减少 电能变换 的中间环

节 ,以达 到节 能 的 目的 。在 用水 节 能方 面 要 提 高循 环

[] 国欣. 1姚 1 面向 2 世纪 的世界炼油工业[ . 1 J 石油化工技术经济 , ]

通过 对 国外 湿法 炼锌 新 技术 的考察 了解 ,根 据青 海所 处 的地 理位 置 和西 部矿 业 锌精 矿 的特 点 ,结 合 企 业现 有 常规 湿法 炼 锌流 程 ,采 用锌 精 矿直 接 氧压 浸 出

镍一铜冰铜处理方面的成功实践 ,其应用范 围逐渐扩

大 ,上世 纪 7 代 开 始 研 究将 该 工 艺 用 于 处 理 锌 精 0年 矿 和 铜精 矿 ,以解 决 精 矿 焙烧 产 生 的烟 气 污染 问题 ,

参考文献 :

10 Wh 4k ;其二 ,积极开展铝加 工工 艺节能活动 。铝

电解 电能消 耗 主要 由平 均 电压 与 电流 效 率决 定 ,因此

要 尽量降低平均 电压 、提高 电流效率 、减小 导体 电 阻 、减少 阳极 效 应 、减 小 阳极 和 阴极 的过 电压 ,实 现

电解 槽平 稳 高效 运行 ,以 降低 铝加 工 单位 产 品 的 电能

1 概 述

我国是产锌大 国,也是锌消费大国,在世界锌市

场上 有 一定 的竞 争 优 势 , 目前 国 内锌 生 产 面 临 的问 题

是 :中 小 企 业 多 、产 大 于 销 、采 选 能 力 小 于 冶 炼 能 力 、初 级产 品 比重大 、再生 回收 比重小 以及企 业装 备

水平低 、能耗大 、整体经济效益差 ,产业结构调整势

湿法炼锌中锌铁分离方法与运用探讨

・20・有色金属(冶炼部分)(http://)2021年第2期doi:10.3969/j.issn.1007-7545.2021.02.003湿法炼锌中锌铁分离方法与运用探讨张国华,朱北平,陈先友,姚应雄,成世雄,李云,李科(云锡文山锌锢冶炼有限公司,云南文山663701)摘要:湿法炼锌已成为锌冶炼的主流趋势.铁闪铮矿作为当今锌冶炼的主要原料•铁的分离成为其在湿法炼锌过程中的关键环节,湿法炼锌工艺流程的选择很大程度上就是锌铁分离方法的选择。

阐述了铁闪锌矿在湿法炼锌过程中几种主要的锌铁分离方法及其工艺原理、工艺控制条件、主要经济技术指标,并且分析了工艺的优缺点•为湿法炼锌企业锌铁分离方法的选择和运用提供依据。

关键词:挥发法;黄钾铁矶法;针铁矿法;赤铁矿法;铁资源化中图分类号:TF813文献标志码:A文章编号:1007-7545(2021)02-0020-07Discussion on Separation Method and Application of Zinc andIron in Zinc HydrometallurgyZHANG Guo-hua,ZHU Bei-ping,CHEN Xian-you.YAC)Ying-xiong,CHENG Shi xiong,LI Yun,LI Ke(Yunxi Wenshan Zinc Indium Smelting Co..Ltd..Wcnshan663701,Yunnan,China)Abstract:Zinc hydrometallurgy has become the mainstream trend of zinc smelting.Sphalerite is main raw material of zinc smelting,iron separation has become a key link in zinc hydrometalluegy.Choice of zinc smelting process is largely choice of zinc-iron separation method.Several main zinc-iron separation methods and process principles,process control conditions,and main economic and technical indicators of zinc hydrometallurgy process of sphalerite were described.Advantages and disadvantages of those processes were analyzed which can provide reference of selection and application of zinc-iron separation methods. Key words:volatilization method;jarosite method;goethite method;hematite method;iron resource utilization随着高锌低铁锌资源的不断开发利用,高品质锌资源逐渐减少,高铁复杂锌精矿成为当前锌冶炼的主要原料,同时也势必带来更多的杂质分离问题•包括铁的分离。

湿法炼锌除铁工艺的现状与展望报告

湿法炼锌除铁工艺的现状与展望报告湿法炼锌除铁工艺是一种将冶炼废渣中的锌与铁分离并分别回收的技术,近年来在炼锌行业得到了广泛应用。

本报告旨在对湿法炼锌除铁工艺的现状进行调研和分析,并展望其未来的发展前景。

一、现状分析1. 工艺原理湿法炼锌除铁工艺主要是通过浸出、凝固沉淀、离心分离等工艺步骤,将炼锌废渣中的锌和铁分别提取出来。

首先,将废渣经过浸出处理,得到含铁的浸出液和含锌的滤饼。

其次,通过添加凝固剂,将含铁浸出液中的铁与水结晶体分离,得到铁的粉末状产品。

最后,通过离心分离,可将含锌滤饼的干粉与固液分离,再进行进一步的处理,以提取出纯净的锌产品。

2. 应用现状目前,湿法炼锌除铁工艺已被广泛应用于国内外的炼锌行业。

如中国,炼锌企业基本都采用该工艺进行炼锌废渣的处理;欧洲、北美等地区的炼锌企业也开始大量使用该工艺。

3. 优势与不足湿法炼锌除铁工艺具有多项优势。

首先,废渣经过该工艺处理后,将得到更高质量的纯净锌产品,且能有效回收一定数量的铁资源;其次,该工艺具有灵活性,不受原料成分等不可控因素的影响,且能够适应不同规模的炼锌企业需求。

然而,湿法炼锌除铁工艺也存在一些不足。

例如,该工艺需要大量的水资源,同时在处理过程中也会产生大量的废水,对环境造成一定的影响;此外,该工艺也需要一定的能源消耗。

二、发展展望1. 在工艺优化方面,可尝试采用新型材料、新型凝固剂等技术,提高工艺的效率和产品质量,并减少对环境的影响。

2. 在应用方面,未来湿法炼锌除铁工艺有望进一步扩大应用范围,涉及更多领域,如冶金、化工等行业。

同时,在国际市场更加竞争激烈的背景下,该工艺也面临更多的挑战,需要加强品牌建设和市场拓展。

3. 在科技创新方面,可适应新型锌矿资源的开发和应用,研发出更适合不同类型锌矿的湿法炼锌除铁工艺。

三、小结湿法炼锌除铁工艺是一种有效地解决炼锌废渣资源化问题的技术,已被广泛应用于炼锌行业。

未来,该工艺有望通过不断的工艺优化、应用扩大和科技创新,为炼锌企业和环保事业带来更大的价值。

湿法炼锌赤铁矿法沉铁过程机理分析

湿法炼锌赤铁矿法沉铁过程机理分析李存兄,夏 力,熊甲成,吉文斌,林晓坦,吴远桂(昆明理工大学冶金与能源工程学院,云南昆明 650093)[摘 要] 赤铁矿法具有伴生有价金属回收率高㊁铁渣可资源化利用等优势受到湿法炼锌行业的关注和青睐㊂赤铁矿法沉铁涉及高温复杂溶液中多个非均相反应,包括FeSO 4结晶与返溶㊁Fe 2+氧化㊁Fe 3+水解㊁亚稳态铁物相形成与转化等过程㊂赤铁矿沉铁条件下,受同离子效应影响,FeSO 4的溶解度随硫酸浓度增大而线性增长,随ZnSO 4和MgSO 4浓度的增大而减小㊂在180~200℃下,Fe 2+氧化速率随反应温度的升高而加快,反应10~20min 后Fe 2+氧化过程基本完成㊂适当升高反应温度或延长反应时间可抑制亚稳态铁物相 碱式硫酸铁(FeOHSO 4)和铁矾(MFe 3(SO 4)2(OH )6)的形成并使其转化,从而获得较为纯净的赤铁矿沉铁渣㊂[关键词] 湿法炼锌;赤铁矿;FeSO 4结晶;Fe 2+氧化;Fe 3+水解;亚稳态铁物相[中图分类号] TF813 [文献标志码] A [文章编号] 1672⁃⁃6103(2020)05⁃⁃0016⁃⁃06DOI:10.19612/11⁃5066/tf.2020.05.003[作者简介]李存兄(1980 ),女,青海乐都人,教授,博士生导师,研究方向为有色金属水热清洁冶金㊂[收稿日期]2020⁃⁃04⁃⁃15[基金项目]国家自然科学基金项目(52064034;51664038;51474117)0 引言金属锌被称为 现代工业的保护剂”,是消费量仅次于铝和铜的第三大有色金属㊂2018年中国锌产量达568万t,其中85%以上采用湿法炼锌工艺生产㊂在湿法炼锌过程中为获得高质量阴极锌及高电流效率,必须把浸出液中的铁离子除掉,当前工业上除铁的方法有黄钾铁矾法㊁针铁矿法和赤铁矿法,其中黄钾铁矾法和针铁矿法应用较为广泛[1-4]㊂黄钾铁矾法提供了一种从含铁硫酸锌溶液中脱除铁和碱性杂质离子(Na +,K +等)的方法,获得易于沉降㊁过滤和洗涤的晶型铁矾固体颗粒铁渣,但黄钾铁矾渣中除含有25%~30%的铁外,还含有锌㊁铜㊁铟等有价金属以及铅㊁镉㊁砷等重金属有害元素,属于危废渣,须进行无害化处理[5-9]㊂针铁矿法产出的铁渣含铁相对较高(30%~35%),亦属于危废铁渣,需要进行二次无害化处理㊂尽管这两种方法在全球范围内被广泛采用,但产出的铁渣铁含量低㊁杂质元素含量高[10-11]㊂目前,部分企业采用火法冶炼工艺进行黄钾铁矾渣和针铁矿渣的无害化处理和资源化回收,经济效益不显著㊂随着环保㊁资源综合利用㊁源头减排要求的提高和铁渣无害化处理成本的上升,采用黄钾铁矾法和针铁矿法的湿法炼锌企业面临日益严峻的环保问题和成本压力[12]㊂赤铁矿工艺因产出的铁渣铁含量高(58%~61%),可作为炼钢和水泥制造原料实现其资源化利用,伴生有价金属铜㊁铟㊁银回收率高等优势受到广泛关注㊂2018年云锡文山锌铟冶炼有限公司首次在国内将赤铁矿法除铁工艺应用于其100kt /a 湿法炼锌生产线,打破一直以来国外对赤铁矿除铁工艺的技术封锁,这无疑是新形势下我国湿法炼锌行业清洁高效生产的一次突破[13-14]㊂但国内缺乏较为系统的赤铁矿法沉铁过程基础研究,对该技术的反应机理尚不明晰,生成的沉铁渣物相和成分波动较大,对赤铁矿渣的资源化利用造成影响㊂本文利用实验室2L 压力釜对Fe 2+的氧化和Fe 3+的水解进行了研究,对赤铁矿法沉铁反应机制和过程调控,旨在阐明过程反应机理,改善高温沉铁过程动力学特性,对赤铁矿法沉铁工艺提供理论指导和技术支撑㊂1 赤铁矿法沉铁的原理赤铁矿法沉铁是在溶液pH 为2.0~4.0,反应㊃61㊃中国有色冶金 A 生产实践篇·重金属 ===============================================温度180~200℃㊁氧分压400~600kPa的操作条件下,含铁硫酸锌浸出液中的Fe2+经氧化水解后生成以赤铁矿(Fe2O3)为主要含铁物相的沉铁过程㊂赤铁矿沉铁过程包括FeSO4结晶与返溶㊁Fe2+氧化和Fe3+水解,亚稳态铁物相形成与转化等过程,涉及高温复杂溶液体系中的多个非均相反应[15],主要反应见式(1)㊂2FeSO4+0.5O2+2H2O=Fe2O3↓+2H2SO4(1)本文对温度对Fe2+氧化速率的影响进行了实验分析,并对Fe2+㊁Fe3+㊁Zn2+浓度以及反应温度和时间对赤铁矿沉铁渣物相组成的影响进行了实验分析㊂2 实验方法本研究根据工业典型湿法炼锌赤铁矿沉铁初始料液的成分特点,用硫酸锌(ZnSO4㊃7H2O)㊁硫酸亚铁(FeSO4㊃7H2O)㊁硫酸镁(MgSO4㊃7H2O)㊁浓硫酸(质量浓度98%)等化学试剂配制了不同成分的赤铁矿沉铁初始料液并开展了实验研究㊂赤铁矿除铁实验在配有加热罩㊁PID温度控制器㊁变速搅拌器和内部冷却盘管的2L钛帕尔压力反应釜中进行㊂将一定体积的反应初始料液加入高压釜内,密封高压釜后检查气密性㊂通氮气2~ 3min,排出釜内残余氧气后开始加热,待温度升至设定值后开启搅拌,根据需要通入氧气并调节氧分压,同时开始计时㊂反应过程中根据需要每隔一段时间取一次样,并快速进行固液分离,到达反应时间后快速降温冷却㊂所有矿浆经液固分离后获得滤液和滤渣,滤液量取其体积后送样分析,取等滤液体积的弱酸性洗水淋洗滤渣,滤渣用电热鼓风干燥箱烘干后制样供检测分析㊂3 FeSO4结晶与返溶湿法炼锌赤铁矿沉铁前液中主要成分是Zn2+ (60~100g/L),Fe2+(20~35g/L),Mg2+(10~ 20g/L)的金属硫酸盐㊂图1为FeSO4㊁ZnSO4及Mg⁃SO4在0~250℃温度范围内的溶解度曲线[16],虽然三种物质溶解度有差异,但其溶解度随温度的变化趋势一致,溶解度随温度的升高先线性增大后线性减小,其结晶反应可表示式(2)㊁式(3)㊂FeSO4㊃n H2O⇔FeSO4+n H2O (n为1,6或7)(2)FeSO4㊃n H2O⇔Fe2++SO2-4+n H2O(n为1,6或7)(3)返溶进入溶液的硫酸亚铁或以FeSO4离子对形式存在,或电离生成Fe2+和SO2-4(反应(2)和(3))㊂温度由0℃升高至250℃过程中,金属硫酸盐结晶产物随温度的变化发生脱水反应,反应式见式(4)㊂MeSO4㊃7H2O→MeSO4㊃6H2O→MeSO4㊃H2O (Me:Fe,Zn,或Mg)(4)由图1还可得知,在赤铁矿沉铁的温度范围内(180~200℃),FeSO4溶解度接近0㊂从动力学角度而言,高温下FeSO4的大量结晶不利于赤铁矿沉铁反应的进行,将成为过程控制步骤㊂Hasegawa 等[17-18]研究发现,FeSO4的溶解度取决于体系温度㊁硫酸及硫酸盐电解质的浓度,当反应温度由160℃升高至220℃过程中,随着体系硫酸浓度增加,硫酸亚铁溶解度呈线性增长(图2),这种线性增长关系可用式(5)线性回归方程拟合㊂[Fe2+]eq,T=A[H2SO4]+[Fe2+]0eq,T160≤T≤220℃0≤[H2SO4]≤{50g/L(5)当反应体系中存在金属硫酸盐电解质时,如ZnSO4和MgSO4,这些强电解质离解使体系SO2-4浓度增大(反应(6)),由于同离子效应,导致FeSO4不断结晶(反应(3),从而FeSO4的溶解度随ZnSO4和MgSO4浓度的增大而减小(图3和图4)[19]㊂MeSO4=Me2++SO2-4 (Me:Zn,Mg等)(6)图1摇单一体系中FeSO4㊃n H2O㊁ZnSO4㊃n H2O及MgSO4㊃n H2O水中溶解度与温度关系综上所述,硫酸和硫酸盐电解质的共同作用使高温赤铁矿沉铁在较低Fe2+浓度下进行,降低了Fe2+氧化和Fe3+的水解速率,进而影响赤铁矿沉铁㊃71㊃ 2020年10月第5期 李存兄等:湿法炼锌赤铁矿法沉铁过程机理分析===============================================图2 硫酸浓度对FeSO4㊃n H2O溶解度的影响 图3 ZnSO4浓度对FeSO4㊃n H2O溶解度的影响 图4 MgSO4浓度对FeSO4㊃n H2O溶解度的影响效率㊂但从某种意义上讲,由于Fe2+氧化速率变缓,使得Fe3+难以达过饱和状态,从而抑制除赤铁矿(Fe2O3)外其他亚稳态铁物相如碱式硫酸铁(FeOHSO4)和铁矾(MFe3(SO4)2(OH)6)物相的形成,有利于获得纯度较高的赤铁矿沉铁渣㊂4 Fe2+的氧化Fe2+的氧化包括O2溶解以及溶解氧与Fe2+共同作用生成Fe3+两个过程,见式(7)~(8)㊂O2(g)=O2(aq)(7) 2Fe2++0.5O2(aq)+2H+=2Fe3++H2O(8) Dreisinger等[20]研究了与赤铁矿沉铁相同体系中Fe2+的氧化动力学,获得了动力学方程,见式(9)㊂dCFe2+dt=4.0×109(exp-80300)RT C2Fe2+PO2,aq㊃C′SO2-4C-0.5H2SO2-4(9)式中:C Fe2+为Fe2+浓度,mol/L;C-0.5H2SO2-4为自由酸浓度,mol/L;C′SO2-4为除去以硫酸形式存在以外其他硫酸根浓度,mol/L㊂按工业赤铁矿沉铁前液成分和操作条件对含Fe2+30g/L,Zn2+130g/L,H2SO447g/L的沉铁前液在氧分压为200kPa时测定了140℃㊁160℃㊁180℃及200℃下Fe2+的氧化速率,结果如图5所示㊂图5 温度对Fe2+的氧化速率的影响由图5可知,Fe2+的氧化速率很快,温度越高Fe2+氧化速率越快,在赤铁矿沉铁温度下(180~ 200℃),反应10~20min后Fe2+氧化过程基本完成㊂5 Fe3+的水解赤铁矿沉铁体系中的Fe3+按反应(10)发生水解反应生成赤铁矿(Fe2O3)㊂由赤铁矿沉铁总反应(反应(11))可知,赤铁矿沉铁是一个净产酸的过㊃81㊃中国有色冶金 A生产实践篇·重金属 ===============================================程,所以随着赤铁矿沉铁过程的进行,反应体系的酸度不断增大㊂2Fe 3++3H 2O =Fe 2O 3+6H +(10)2Fe 2++0.5O 2+2H 2O =Fe 2O 3+4H +(11)沉铁体系中的H +浓度对Fe 3+水解产物的类型影响显著[20-22],低酸浓度下的水解产物是Fe 2O 3,中高酸浓度下水解产物是碱式硫酸铁(反应(12))和铁矾(反应(13))㊂2Fe 3++2SO 2-4+2H 2O =2FeOHSO 4+2H +(12)M 2SO 4+3Fe 2(SO 4)3+12H 2O =2MFe 3(SO 4)2(OH)6+6H 2SO 4 (M 为K +㊁Na +㊁H 3O +等)(13)除H +浓度对Fe 3+水解产物物相组成影响显著外,Fe 2+㊁Fe 3+㊁Zn 2+浓度以及反应温度和时间均对赤铁矿沉铁渣物相组成有不同程度的影响,结果分别如图6~11所示㊂图6 不同初始Fe 2+浓度下赤铁矿渣的XRD 图(实验条件:Zn 2+100g /L,P O 2400kPa,190℃,3h)图7 不同初始Fe 3+浓度下赤铁矿渣的XRD 图(实验条件:Zn 2+80g /L,200℃,4h)由图6㊁图7可知,当初始Fe2+和Fe3+浓度分别大于30g /L 和15g /L 时,沉铁渣的XRD 谱图中检测到铁矾物相,初始铁浓度越高Fe3+越易达过饱和状态,生成的酸也就越多,越有利于亚稳态铁物相的形成,也就是初始铁浓度越高铁矾物相的衍射峰越强(图7)㊂由图8可知,Zn 2+浓度对沉铁渣物相组成影响显著,未引入Zn 2+时,沉铁渣中只检测到碱式硫酸铁物相;引入Zn 2+后,沉铁渣的物相组成发生变化,沉铁渣由赤铁矿和铁矾组成,且随着Zn 2+浓度的增大,赤铁矿物相的衍射峰逐步增强㊂Zn 2+浓度增大意味着与其配对的阴离子SO 2-4浓度也增大,由于同离子效应,使得硫酸盐体系中存在式(14)㊁式(15)所示的电离平衡㊂H 2SO =4H ++HSO -4(完全电离)(14)HSO -=4H ++SO 2-4(部分电离)(15)溶液中SO 2-4浓度增加,会降低式(15)的电离程度,使得体系中H +活度降低,从而使Fe 3+易达过饱和状态,加速Fe 3+水解,并形成以赤铁矿为主要物相㊁铁矾为次要物相的赤铁矿沉铁渣㊂图8 不同初始Zn 2+浓度下赤铁矿渣的XRD 图(实验条件:Fe 3+20g /L,200℃,4h)图9 不同温度下沉铁渣的XRD 谱图(实验条件:Zn 2+100g /L,Fe 2+30g /L,P O2400kPa)由图9可知,当赤铁矿沉铁反应温度低于190℃时,㊃91㊃ 2020年10月第5期 李存兄等:湿法炼锌赤铁矿法沉铁过程机理分析===============================================190℃及以上时,沉铁渣中只检测到赤铁矿物相㊂通过图10可知,赤铁矿沉铁初期有铁矾物相生成,但随着反应的进行,铁矾物相的衍射峰逐步减弱并最终消失,说明赤铁矿沉铁条件下形成的铁矾物相稳定性较差,可实现由铁矾物相向赤铁矿物相的转变㊂图10 不同反应时间下赤铁矿渣的XRD 图(实验条件:Zn 2+100g /L,Fe 2+30g /L,P O2400kPa,190℃,3h)对上述含Zn 2+100g /L,Fe 2+30g /L 的沉铁前液,在温度190℃㊁氧分压400kPa 的条件下氧化水解3h 后,除铁后液成分为Zn 2+99.7g /L㊁Fe 2+1.5g /L㊁Fe 3+0.65g /L㊁H +0.46g /L,赤铁矿沉铁渣的成分为Fe 62.5%㊁Zn 0.58%㊁S 0.75%㊂赤铁矿沉铁渣的S 含量是其作为炼铁和水泥制造的原料实现资源化利用的重要指标,赤铁矿沉铁渣中S 的存在形态包含铁矾㊁硫酸盐夹带和SO 2-4的不可逆吸附三种形态,其中70%以上的S 以铁矾形态存在㊂对不同温度和反应时间下获得的赤铁矿渣进行红外光谱检测,结果如图11所示㊂在图11中,在900~1300cm -1,3000~3700cm -1范围内的3个红外波段分别是SO 2-4和OH -的震动吸收峰,分别对应着S O 键和O H 的拉伸震动㊂升高温度或延长反应时间,两处3个波段的透过率明显减弱,说明SO 2-4和OH -在赤铁矿渣中的含量随温度升高或反应时间延长而降低㊂由此得知,在赤铁矿沉铁过程中升高反应温度或适当延长反应时间有利于亚稳态铁矾向赤铁矿的转化,从而降低赤铁矿沉铁渣中S 含量㊂综上所述,赤铁矿沉铁过程中H +㊁Fe 2+㊁Fe 3+㊁Zn 2+等离子浓度以及反应温度和时间等技术参数都会影响沉铁渣物相组成,通过控制过程技术参数可抑制铁矾等亚稳态铁物相形成并使其转化,从而获得较为纯净的赤铁矿沉铁渣,实现湿法炼锌赤铁矿沉铁渣的资源化利用㊂图11 不同反应温度和时间下赤铁矿渣的FT -IR 谱图6 结论1)赤铁矿沉铁过程包括FeSO 4结晶与返溶㊁Fe 2+氧化㊁Fe 3+水解和亚稳态铁物相形成与转化等过程㊂赤铁矿沉铁体系中FeSO 4的溶解度取决于体系温度和溶液中其他硫酸盐电解质浓度,硫酸亚铁溶解度随硫酸浓度增加呈线性增长;由于同离子效应,FeSO 4的溶解度随ZnSO 4和MgSO 4浓度的增大而减小㊂2)在赤铁矿沉铁温度下(180~200℃),Fe 2+的氧化速率很快;Fe 2+氧化速率随反应温度的升高而加快,当反应温度为200℃时,Fe 2+氧化在10min 内基本完成㊂3)Fe 3+水解产物除赤铁矿外,还可能形成碱式硫酸铁和铁矾等亚稳态铁物相,赤铁矿沉铁渣物相组成受体系H +㊁Fe 2+㊁Fe 3+㊁Zn 2+等离子浓度以及反应温度和时间的影响,在沉铁前液成分一定的情况,通过适当升高反应温度或延长反应时间可抑制㊃02㊃中国有色冶金 A 生产实践篇·重金属 ===============================================亚稳态铁物相形成并使其转化,从而获得较为纯净的赤铁矿沉铁渣㊂[参考文献][1] 魏昶,李存兄.锌提取冶金学[M].北京:冶金工业出版社,2013.[2] 陈家镛.湿法冶金中铁的分离与利用[M].北京:冶金工业出版社,1991.[3] 蒋继穆.我国锌冶炼工业进展概况[J].中国有色建设,2007(2):33-36.[4] 吴克明,孙大林,胡杰.湿法炼锌过程中除铁工艺的进展[J].矿产综合利用,2014(6):6-9.[5] LIU Pengfei,ZHANG Yifei,WANG Li,et al.Thermodynamicsand nucleation mechanism of ammonium jarosite in sulfuric acid solution[J].Journal of Crystal Growth,2017,478(15):52-57.[6] 刘三平,王海北,蒋开喜,等.含锌铁钒渣的回收利用[J].矿冶,2009,18(1):23-28.[7] 马菲菲,李志强.湿法炼锌铁矾渣处理改造实践[J].中国有色冶金,2015,44(3):25-28.[8] 马红周,桂海平,樊鹏斌,等.湿法炼锌黄钾铁矾渣资源化的新探索[J].工业加热,2016,45(2):8-11.[9] JU Shaohua,ZHANG Yifei,ZHANG Yi,et al.Clean hydrometal⁃lurgical route to recover zinc,silver,lead,copper,cadmium and iron from hazardous jarosite residues produced during zinc hydro⁃metallurgy [J].Journal of Hazardous Materials,2011,192(2):554-558.[10] 邓永贵.硫酸锌浸出液针铁矿法除铁研究[D].长沙:中南大学,2008.[11] 谢冰.湿法炼锌工艺过程除铁技术的发展[J].矿冶工程,2012,32(2):100-102,107.[12] 袁芳沁,吴克明,丁倩倩,等.湿法炼锌除铁工艺的现状与展望[J].矿产综合利用,2011(2):30-32.[13] 李存兄,魏昶,邓志敢,等.湿法炼锌赤铁矿沉铁技术及工业应用[C]∥第四届全国湿法冶金工程技术交流会论文集,2016:125-129.[14] 俞凌飞,朱北平,陈钢.湿法炼锌赤铁矿除铁工业实践的物理化学分析[J].有色金属(冶炼部分),2018(9):19-22,31.[15] LI Cunxiong,WEI Chang,YI Shuowen,et al.Formation of ironhydroxyl sulphate phases in the hematite process by hydrolysis offerric sulphate [J].Hydrometallurgy,2019,189:105-112[16] Seidell Atherton,Linke William F.Solubilities of inorganic andorganic compounds:a compilation of solubility data from the peri⁃odical literature[M].New York,Van Nostrand,1952.[17] Hasegawa F,Tozawa K,Nishimura T.Solubility of ferrous sul⁃phate inaqueous solutions at high temperatures [J].Journal ofthe Mining and Materials Processing Institute of Japan (in Japa⁃nese),1996,112(12):879-884.[18] Hasegawa F,Sasaki K,Tozawa K.Solubility of zinc,magnesiumandferrous sulphate in sulphuric acid solutions and effect of zinc sulphate and magnesiumsulphate on solubility of ferrous sulphate in sulphuric acid solutions at 200℃[C]∥Annual Conference ofMetallurgists,Calgary,Canada,1998.[19] CHENG T C.Production of hematite in acidic zinc sulphatemedia[D].Canada:Materials Engineering McGill University,2002:56-104.[20] LI Cunxiong,DENG Zhigan,WEI Chang,et al.Production oflow⁃sulfur hematite by hydrothermal oxydrolysis of ferrous sulfate[J].Hydrometallurgy,2018,178:294-300.[21] 王益昭,李存兄,魏昶,等.湿法炼锌过程中赤铁矿生成及硫的吸附转化[J].中国有色金属学报,2017,27(10):2145-2153.[22] 易烁文,李存兄,魏昶,等.Fe 2(SO 4)3-ZnSO 4-H 2O 体系中Fe 3+水热水解赤铁矿[J].过程工程学报,2018,18(2):361-368.Mechanism analysis of iron precipitation process in zinchydrometallurgy by hematite methodLI Cun⁃xiong,XIA Li,XIONG Jia⁃cheng,JI Wen⁃bin,LIN Xiao⁃tan,WU Yuan⁃guiAbstract :Hematite process has received more and more attention because of its advantages of high valuable metals recovery and utilization of iron slag as second resource.Hematite precipitation involves multiple heterogeneous reac⁃tions at high temperature,including the crystallization and redissolving of FeSO 4,oxidation of Fe 2+,hydrolysis ofFe 3+,and formation and transformation of metastable iron containing phase.The solubility of FeSO 4increases line⁃arly with the increase of sulfuric acid concentration and decreases with the increase of the concentration of ZnSO 4and MgSO 4under hematite precipitation conditions.The oxidation rate of Fe 2+accelerated with an increase in reac⁃tion temperature,and the Fe 2+oxidation process was almost completed after 10~20min at 180~200℃.The metastable basic ferric sulfate (FeOHSO 4)and jarosite (MFe 3(SO 4)2(OH)6)can be inhibited and transformed to obtain relatively pure hematite slag by increasing the reaction temperature or prolonging the reaction time.Key words :zinc hydrometallurgy;hematite method;crystallization of FeSO 4;Fe 2+oxidation;Fe 3+hydrolysis;metastable iron containing phase㊃12㊃ 2020年10月第5期 李存兄等:湿法炼锌赤铁矿法沉铁过程机理分析===============================================。

锌湿法冶炼渣处理工艺研究

锌湿法冶炼渣处理工艺研究摘要:有色金属冶炼的环境保护和资源高效利用已成为制约行业可持续发展的关键因素,湿法炼锌生产的浸出渣开路问题是企业面临的难题之一。

本文针对我国湿法炼锌采用的主流工艺,基于生产过程的产生的各种浸出渣、净化渣、烟尘、污泥等含锌物料的来源、组成和污染物进行分析,较系统地总结了目前各类锌冶炼渣的综合利用及无害化处理技术。

关键词:湿法炼锌;锌冶炼渣;处理工艺1冶炼渣的来源与组成1.1常规浸出冶炼渣常规浸出过程为中性浸出和酸性浸出两段。

中性浸出液的净化采用置换或化学沉淀,一般加入锌粉去除铜镉,然后将溶液升温加锌粉和活化剂锑盐或砷盐去除钴镍,最后加锌粉去除复溶镉,分别得到铜镉渣和镍钴渣,也可采用黄药除钴生成黄酸钴渣。

添加铜渣或石灰乳去除氟、氯,分别得到氯化亚铜和氟化钙沉淀。

通过控制酸性浸出液的pH值,Fe2+被氧化成Fe3+后水解去除,酸性浸出渣含锌约20%,Fe约25%,铅约5%,烟尘中含有少量的氧化锌尘和SO2。

常规浸出冶炼渣为有害渣,含有价金属多,回收利用技术相对成熟。

1.2热酸浸出冶炼渣热酸浸出与常规浸出不同的是中性浸出渣采用二段高温高酸浸出,使渣中难溶于稀硫酸的铁酸锌溶解进入酸性浸出液。

富集于热酸浸出渣中的铅、银等称为铅银渣,其中锌主要以ZnS和ZnFe2O4形式存在,铁主要以Fe2O3和FeO形式存在,铅主要以PbS和PbSO4形式存在,银主要以Ag2S和AgCl形式存在。

热酸浸出液除铁后返回中性浸出流程,除铁工艺主要有:黄钾铁矾法、针铁矿法、赤铁矿法,使浸出液中的Fe以黄钾铁矾、针铁矿、赤铁矿的形式与溶液分离。

1.3高压氧浸浸出渣氧压浸出是在高压釜内直接高温氧压浸出硫化锌精矿,可避免副产硫酸,浸出液的处理过程与常规流程一致。

此工艺反应速度快,提高了原料中镓、锗、铟等稀散金属的回收率和铜、镉的浸出率和回收率,利于铅、银等贵金属的富集。

氧压浸出废渣含20%~25%的水份和12%~15%的元素硫,根据精矿原料的不同及后续渣处理工艺的差异,氧压浸出渣分为高银渣和低银渣,高银渣又分成高铁渣和低铁渣。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

湖南有色金属

3AB*B B2B(CDD2A6 ;C’*E6

!"

湿法炼锌浸出沉铁探讨

邓志明, 周正华

( 株洲冶炼, 湖南 株洲 摘 #$!%%# )

要 & 介绍了湿法炼锌的常规浸出法、 黄钾铁矾法、 针铁矿法沉铁热力学、 动力学条件, 以及提高湿

法炼锌浸出沉铁速度和沉铁效果的影响因素, 并结合株冶浸出厂沉铁的现状, 提出应采取的措施。 关键词 & 湿法炼锌; 沉铁; 常规法浸出; 黄钾铁矾; 针铁矿 中图分类号& ’()$" 文献标识码 & * 文章编号 & $%%" + ,,#% ( !%%! ) %$ + %%!" + %"

)% !% !%

"

锌浸出沉铁的现状

我厂株冶现流程是典型的常规浸出法,硫酸锌

溶液中的杂质砷、 锑和锗对电锌极为有害, 它既影响 电流效率( 烧板) 、 又恶化电解的操作。 我厂一般是在 中和除铁时控制铁量即可完成从溶液中除去砷、 锑、 锗, 要求溶液中有足够的铁量。溶液含 ’( 量是砷量 是锑量的 !; 6 ,; 倍, 当溶液中铁量不足 #; 6 !; 倍, 时, 添加青矾或采用高温高酸浸出。但是, 铁量不宜 使下道工 过多, 否则将会产生大量的 ’( 7 /0 8 ) 胶体, 序的澄清、过滤发生困难。 综上述,生产中一般 以 ’( 全 、 ’(! % 及 <= 在冲矿液中的浓度来作为控制标 准, 指导生产, 相应改变浸出的技术条件以适应工艺 过程的变化, 冲矿液中要求 ( : > : ?) ’(;- 9 6 !- ;; ’(! % 表 # 为我厂 !;;# 年 #; 月 !" 6 !A @ ;- #; <= @ ;- #。 日的浸出冲矿液含 ’( 全 、’(! % 及中上清含 ’( 的一些 统计数据。 我厂现对处理高铁矿能力不强,有时因为液固 分离困难, 影响整个生产的正常进行, 如锌 " 系统经 常出现中清含 ’( 高, 有时近达 ;- ;"; > : B 以上, 波动 性较大, 造成净化压滤困难、 干燥窖结渣严重, 影响 新液产量和质量。 7 下转第 ," 页 8

$

前

言

解的酸度远高于锌的水解平衡数值,因而在 (4" : 水 解的同时, 不会有氢氧化锌从溶液中析出。 而 (4! : 水 解要在较高 93 值下进行, 氢氧化锌同时水解进入渣 中, 无法实现铁与锌的分离。基于此, 浸出液在中和 水解前必须将 (4! : 氧化为 (4" : ,因为软锰矿价格低 廉且锰的水解 93 值比锌高, 在中和沉铁过程中也不 会受到影响,而且浸出过程中加入的软锰矿和高锰 酸钾在电解过程中能够得到再生循环利用。

图"

在不同条件下铁矾沉淀曲线

# —未加入 $ % 离子; ! — $ % & ’() % * #& + ; ) — $ % & ’() % * #& ) ; , — $ % & ’() % * !& )

,

,- #

针铁矿法沉铁

热力学分析 根据分析, 针铁矿属于无机高聚物的范畴, 用分

子式 ! . ’(//0 所表示的单体实际上并不独立存 在。因而针铁矿表达式应为 1 ! . ’(//0 2 3, 其中 3 是 一个较大的数值, 从图 + 知针铁矿溶解度曲线可知, 在温度为 !" 4 时,针铁矿在 50 值为 , 时溶解度降 低到最低,所以在工业生产中为了使产生的针铁矿 不复溶,50 值应控制在 , 6 ",但是 ’() % 在 50 值为 到 50 值为 , 或 " #- " 时已开始形成 ’( 7 /0 8 ) 胶体, 时, 将得不到针铁矿或者很少量, 在工业生产上需把 需控制 ’( 先还原为 ’( , ’( 的水解 50 值均为 9, !% 50 值在 , 6 ",把 ’( 进一步在高压釜中用 /! 使

作者简介 & 邓志明 ( , 男, 助工。 $F/0 + )

!"

湖南有色金属

第 #$ 卷

%

%& #

黄钾铁矾法沉铁

黄钾铁矾形成物相分析 它是一 黄钾铁矾的分子式是 ’()% * +," - ! * ,. - / ,

工序,使溶液的酸度从 %4 : /4 ; < = 下降到 #4 ; < = 左 右,然后再加氨水和焙砂控制沉铁过程在 9. 值为 会有 () * ,. - % 胶体产生, #& 2 左右进行。9. 值过高, 溶液中 ()% 0 离子含量较高, 达 影响压滤; 9. 值过低, 不到沉铁效果。 %& !& ! 温 度 由于黄钾铁矾在酸中的溶解是一个放热反应, 所以提高温度可以减少黄钾铁矾的溶解,对黄钾铁 矾的析出是非常有利的。 黄钾铁矾的生成反应如下: ’! +," 0 %()! * +," - % 0 #!.! ,, !’()% * +," - ! * ,. - / + 0 /.! +," 目前, 黄钾铁矾的析出温度一般控制在 >2 3 。 如采用高压釜沉铁,将沉铁温度提高到 #24 3 : 这时, 平衡液相的铁含量会随着温度的升高 !44 3 , 而显著降低,并且溶解度随酸度的改变而变化的幅 度也会大大下降。 因此, 这种情况下可以允许适当提 高沉铁过程的酸度, 减少 () * ,. - % 胶体生成。 温度的提高,在动力学上讲有利于提高黄钾铁

# —1% 3 ;! —1/ 3 ;% —$! 3

的是溶液的酸度, 析出时的温度, 一价阳离子种类浓 度和是否加入晶种等。现分别讨论如下。 %& !& # 酸 度 黄钾铁矾的离解反应如下式: ’()% * +," - ! * ,. - / 6 ’ 0 0 %()% 0 0 !+,"! 5 0 /,. 5 溶度积 ’ 6 7 ’ 0 8 ・ 7 ()% 0 8 % ・ 7 +,"! 5 8 ! ・ 7 ,. 5 8 / 从以上的关系式中可知, ,. 5 离子浓度具有最 高的方次式为 /, 所以溶液酸度的变化能够强烈地改 变铁离子的平衡浓度。当 9. 值高时, ()% 0 离子浓度 减少较多, 所以为了尽可能地降低溶液的铁含量, 必 须使黄钾铁矾的析出过程在较低酸度下进行,工业 生产流程在热酸浸出之后,专门设置了一个预中和 %& !& %

!: ":

图$

(4 + 3!2 系电位 93 图

!(462# : ;<2! : !3! 62# = (4! > 62# ? " : ;<62# : !3! 2 (4! > 62# ? " : /3! 2 = !(4 > 23 ? "+ : "3! 62# 随着水解反应的进行,溶液中的酸度不断增 大。 因此, 必须不断中和调整酸度, 使 93 值保持在一 定的范围内, 间断浸出通常采用加石灰的方法, 而我 厂连续浸出中则采用连续添加焙砂的方法。 在常规法炼锌中, 由于在中性渣的处理过程中, 铁酸锌的溶解不多,所以在酸上清循环中并未积累 过多铁量, 也不会对中性浸出造成太多影响。 这是以 低锌浸出率为代价的,一般常规法锌浸出率为 )%@ ))- 。

种溶解度较低的复盐,其形成主要是因为 ()% 0 离子 极化能力强,离子半径小,能与 .! , 络合成络合分 子,进而与 ’ 等形成络合物,从图 ! 和图 % 可以看

0

出 12 3 和 !44 3 的 ()!,% 5 +,% 5 .! , 三相图可知, 温度提高, 平衡固相的结晶水含量大为降低, 沉铁可 在较强酸溶液中进行。

一价阳离子种类和浓度

0 0 0 溶液中常见一价阳离子有 ’ ,?@ ,?." 以及

. 0 ,由于 . 0 的水化能力强,水压分子大,在成矾能 力上远不如 ’ 0 ,?@ 0 ,?." 0 ,因此工业上常用 ’ 0 , ?@ 0 , ?." 0 等盐类作为成矾一价阳离子。 从黄钾铁矾的离解溶度积表达式可知,碱金属 离子的浓度方次仅为 #, 因而它的变化不会给溶液中 的高铁浓度带来多大的影响。一般理论量为 ’ 0 A () % 0 6 #A % ,一价阳离子浓度对沉铁的影响如图 2 所示。

第F期

王仁芳: 中央空调系统化学清洗及水质稳定处理

!"

!"#$%&’( !(#’)%)* ’)+ ,’-#. /-’0(%1#+ 2.#’-$#)- 34 !#)-.# 5%. !3)+%-%3) /67-#$ #$%& ’() * +,)! "#$%$ &’$ ( )*++’#, -%.%/, 0*,*%+12 3$,4.4.#.*5 62%$7,2% 89::9;5 624$% < 507-.’&-. /0( 1()23( ,43 15)64245) 7872(9 :7(6 ;,2(3 ,7 20(9515)6:1(3< 20(3( ;(3( :7:,==8 759( 71,=4)- ,)6 15335745) 4) 42> ?) 2047 ,3241=(< @0(941,= 1=(,)4)- ,)6 ;,2(3 72,A4=4B(6 23(,29()2 5+ 1()2(3 ,43 15)64245) 7872(9 ;(3( 4)2356:1(6< 42 47 , (1595941 ,)6 C3,1241,= 2(10)4D:(> 8#6 93.+7. 1()23( ,43 15)64245) 7872(9E 71,=4)- ,)6 15335745)E 10(941,= 1=(,)4)-E ;,2(3 72,A=4B(6 23(,29()2