牛头刨床主传动机构设计汇编

机械原理课程设计---牛头刨床主体机构的分析与综合

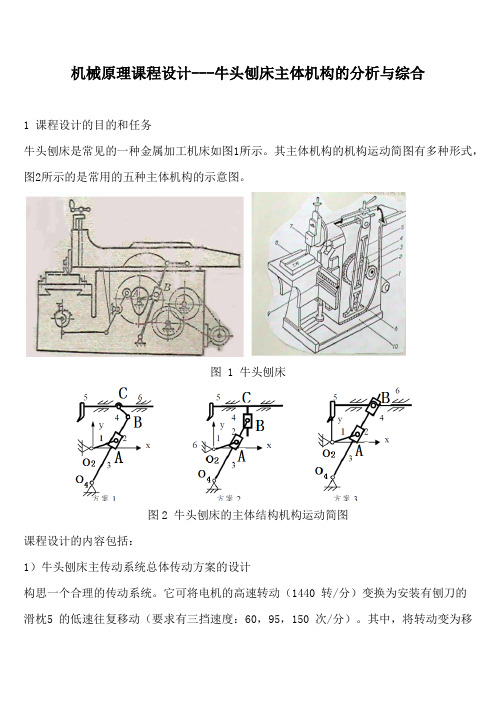

机械原理课程设计---牛头刨床主体机构的分析与综合1 课程设计的目的和任务牛头刨床是常见的一种金属加工机床如图1所示。

其主体机构的机构运动简图有多种形式,图2所示的是常用的五种主体机构的示意图。

图 1 牛头刨床图2 牛头刨床的主体结构机构运动简图课程设计的内容包括:1)牛头刨床主传动系统总体传动方案的设计构思一个合理的传动系统。

它可将电机的高速转动(1440 转/分)变换为安装有刨刀的滑枕5 的低速往复移动(要求有三挡速度:60,95,150 次/分)。

其中,将转动变为移动的装置(主体机构)采用图2 所示的连杆机构。

在构思机构传动方案时,能做到思路清晰,各部分的传动比分配合理,最后在计算机上绘出主传动机构的原理示意图。

2)牛头刨床主体机构的尺度综合已知数据如表1所示图中的参数如图3所示。

图3参数表达形式表13)牛头刨床主体机构的运动分析根据已定出的主体机构的尺度参数,按曲柄处于最低转速、滑枕处于最大行程的工况对主体机构进行运动分析。

设各具有旋转运动的构件对x 轴的转角分别为i i θ , ( 为旋转构件的标号),相应的角速度和角加速度分别为ωi ,εi ;用解析法求出当曲柄转角θ1 从刨刀处于最右侧时起,沿逆时针方向转动每隔100 计算一组运动参数,其中包括:各杆的角位置、角速度、角加速度及刨刀的位置刀s (以最右点为零点)、速度刀v 和加速度刀a ,应用计算机在同一幅图中绘出刨刀的位移曲线、速度曲线和加速度曲线,并分析计算结果的合理性。

4)牛头刨床主体机构的受力分析杆的受力以及质量如表2所示。

已知数据其余构件的质量和转动惯量以及运动的摩擦忽略不计。

假定刨刀在空回行程不受力,在工作行程中所受的阻力为水平力,其大小见图3。

用解析法求出机构处于不同位置时应加在曲柄上的驱动力矩TN 以及各运动副的约束总反力的大小和方向。

图3 刨刀的有效阻力课程设计的主要内容包括:设计任务(包括设计条件和要求);②传动方案的确定;③机构综合的方法和结果;④运动分析的方法和结果;⑤受力分析的方法和结果;⑥结束语;⑦主要参考文献;⑧附件(计算机程序等)。

牛头刨床传动机构设计

机械原理课程设计说明书设计题目:牛头刨床传动机构设计及其运动分析(1)机构运动简图及原始数据和要求:牛头刨床传动机构示意图:原始数据:齿轮转速n1(rpm)模数m(mm)齿数Z1齿数Z2距离L1(mm)滑枕冲程H(mm)行程数比系数K距离L2(mm)中心距O2O3230 6 15 55 176 500 1.65 360 350(2)设计过程及主要计算结果:由K=(180°+θ)/(180°-θ)=1.65 得:θ=180°·(K-1)/(K+1)=44.15°由α=(180°-θ)/2=67.92°及cosα= O2A/O2O3 得:O2A=131.54㎜由sin(90°-α)=0.5H/O3B 得:O3B=665.20㎜又由机构分析得S=-Lo3b*sin(j2)w1=2*PI*n1/(60)w2=w1*z1/z2w3=Lo2a*w2*cos(j1-j2)/Lo3aV=-w3*Lo3b*cos(j2)Va=-Lo2a*w2*sin(j1-j2)aj=-(2*Va*w3+Lo2a*w2*w2*sin(j1-j2))/Lo3aat=Lo3b*aj*cos(j2)an=Lo3b*w3*w3*sin(j2)a=an-at可得出机构刨刀滑枕位移s速度v及加速度a。

(3)计算原程序及注释:#include <math.h>#include <stdio.h>#define PI 3.1415926int i;floatn1=230,m=6,z1=15,z2=55,L1=176,H=500,K=1.65,L2=360,Lo23=350,Lo3b=665.20,Lo2a=131.54 ;/*定义参数*/float j1,j2,tanj2,S,Lo2a,Lo3b,Lo3a,w1,w2,w3,V,Va,aj,at,an,a;/*定义变量(这里设O3A与Y轴夹角为角1,O3A与Y轴夹角为角2)*/PRINT(float j1){ FILE *fp;fp=fopen("d:\\NTB5.txt","a");tanj2=(Lo2a*sin(j1))/(Lo23+Lo2a*cos(j1));j2=atan(tanj2); /*求解角2*/Lo3a=sqrt((Lo23+Lo2a*cos(j1))*(Lo23+Lo2a*cos(j1))+(Lo2a*sin(j1))*(Lo2a*sin(j1)));S=-Lo3b*sin(j2);w1=2*PI*n1/(60);w2=w1*z1/z2;w3=Lo2a*w2*cos(j1-j2)/Lo3a; /*求解O1.O2.O3角速度*/V=-w3*Lo3b*cos(j2); /*求解刨刀速度*/Va=-Lo2a*w2*sin(j1-j2); /*滑块A的法向速度*/aj=-(2*Va*w3+Lo2a*w2*w2*sin(j1-j2))/Lo3a; /*滑块A的法向加速度*/at=Lo3b*aj*cos(j2); /*滑块B的切向加速度*/an=Lo3b*w3*w3*sin(j2); /*滑块B的法向加速度*/a=an-at; /*刨刀的加速度*/printf("%2d%12.3f%16.3f%16.3f%16.3f\n",i,j1/PI*180,S,V,a);fprintf(fp,"%2d%12.3f%18.3f%18.3f%18.3f\n",i,j1/PI*180,S,V,a);fclose(fp);}main(){ FILE *fp;if((fp=fopen("d:\\NTB5.txt","w+"))==NULL)exit(0);printf(" NO:\t j1\t\t S\t\t V\t\t a\n\n");for(j1=0,i=1;j1<=2*PI;j1=j1+(10*PI/180),i++) /*随角1变化定义循环*/{ PRINT(j1);if(i%20==0)system("pause");}fclose(fp);system("pause");}(4)程序运行结果及图表分析:系列角度位移 (mm) 速度(mm/s) 加速度(mm/s2)1 0.000 -0.000 -1193.611 0.0002 10.00 -31.649 -1186.250 554.7743 20.000 -62.906 -1164.052 1118.3854 30.000 -93.372 -1126.651 1700.9965 40.000 -122.636 -1073.379 2315.6086 50.000 -150.262 -1003.161 2979.9417 60.000 -175.780 -914.367 3718.9078 70.000 -198.666 -804.569 4567.8339 80.000 -218.318 -670.223 5576.40110 90.000 -234.020 -506.229 6812.47911 100.00 -244.894 -305.427 8362.83612 110.000 -249.840 -58.197 10322.22013 120.000 -247.470 247.287 12750.26814 130.000 -236.077 622.807 15555.74415 140.000 -213.705 1073.216 18256.81816 150.000 -178.519 1581.651 19648.85917 160.000 -129.655 2088.243 17756.87318 170.000 -68.554 2480.597 10913.57619 180.000 -0.000 2631.014 0.02620 190.000 68.554 2480.598 -10913.53421 200.000 129.655 2088.246 -17756.85522 210.000 178.519 1581.653 -19648.86323 220.000 213.705 1073.218 -18256.82824 230.000 236.077 622.808 -15555.75325 240.000 247.470 247.288 -12750.27626 250.000 249.840 -58.196 -10322.22627 260.000 244.894 -305.427 -8362.84128 270.000 234.020 -506.229 -6812.48329 280.000 218.318 -670.223 -5576.40430 290.000 198.666 -804.568 -4567.83631 300.000 175.780 -914.366 -3718.91032 310.000 150.262 -1003.161 -2979.94433 320.000 122.636 -1073.379 -2315.61034 330.000 93.373 -1126.651 -1700.99835 340.000 62.906 -1164.052 -1118.38736 350.000 31.649 -1186.250 -554.77637 360.000 0.000 -1193.611 -0.002 运行结果的图表分析:(5)图解法检验:取3个位置分别为α1=0°,90°, 40°,分别用图解法求位移,速度,加速度,如图,经检验,所得结果与上述结果在允许误差范围内一致,故结果正确。

机械原理课程设计牛头刨床主传动机构设计

课程设计说明书题目牛头刨床主传动机构设计课程名称机械原理课程设计二级学院机电工程学院专业机械设计制造及其自动化班级 2014级学生姓名 xxx学号 xxx设计地点 D105指导教师 xxx设计起止时间:2016年6月20日至2016年6月26日目录一、牛头刨床的工作原理 (1)二、设计任务与要求 (2)(一)设计任务 (2)(二)设计要求 (2)三、连杆机构对比 (3)(一)方案a (3)(二)方案b (3)(三)方案c (3)四、连杆机构设计 (4)(一)导杆机构尺寸 (4)(二)机构简图 (4)五、连杆机构的运动分析 (5)(一)速度分析 (5)(二)加速度分析 (7)六、凸轮机构设计 (10)七、结论与心得 (12)八、参考文献 (12)牛头刨床主传动机构设计一、牛头刨床的工作原理牛头刨床是一种靠刀具的往复直线运动及工作台的间歇运动来完成工件的平面切削加工的机床。

图1为其参考示意图。

刨床工作时,刨头6由曲柄2带动右行,刨刀进行切削,称为工作行程。

在切削行程H中,前后各有一段0.05H的空刀距离,工作阻力F为常数;刨刀左行时,即为空回行程,此行程无工作阻力。

在刨刀空回行程时电动机经过减速传动装置(皮带和齿轮传动)带动执行机构(导杆机构和凸轮机构)完成刨刀的往复运动和间歇移动。

凸轮8通过四杆机构带动棘轮机构,棘轮机构带动螺旋机构使工作台连同工件在垂直纸面方向上做一次进给运动,以便刨刀继续切削。

图1 牛头刨床机构简图及阻力线图二、设计任务与要求(一)设计任务1、导杆机构的运动分析。

分析出刨头6的位移、速度、加速度运动曲线,并绘制上述各曲线图。

要求将过程详细地写在说明书中。

、2、凸轮机构设计。

根据所给定的已知参数,确定凸轮的基本尺寸(基圆半径ro 机架l O2O9和滚子半径r r),画出凸轮实际廓线并将运算结果写在说明书中。

3、根据牛头刨床的工作原理,拟定2~3个其他形式的执行机构(连杆机构),并对这些机构进行分析对比。

牛头刨床主传动机构设计

目录一、牛头刨床主传动机构设计二、机械系统运动方案的拟定三、所选机构的运动分析与设计四、所选机构的动力分析与设计五、设计原理说明六、参考文献七、心得体会一课程设计题目1题目:牛头刨床主传动机构设计2设计数据:3课程设计要求牛头刨床主传动机构的设计,要求将电动机输出的旋转运动动转换为刨刀的直线运动。

整个行程中,工作行程要求速度较低,以提高切削质量。

工作行程结束后,为提高工作效率,需要有急回运动,整个机构要求简洁实用。

二机械系统运动方案的拟定方案一:电动机输出转速经变速箱变速到达齿轮带动齿轮转动,同时通过齿轮轴带动圆弧齿轮转动,工作行程结束或由附属的弹簧机构将刨刀迅速拉回工作开始位置。

评价:该机构为齿轮传动机构,传动精确稳定,机会性较好,但工作冲击较大,且圆弧齿轮与齿条初始咬合时,冲击较大因而机构寿命短,维修保养费用高。

方案二:电动机带曲柄,曲柄带动连杆,连杆带动滑块直线运动。

评价:该方案机构设计简单,传动性能价差,不宜承受较大的工作阻力,急回性能不够好,效率较低不宜选用。

方案三:电动机带动曲柄,曲柄带动滑块移动滑块带动摇杆摆动,摇杆带动另一滑块直线运动。

评价:该方案的工作性能相当好,无论从传动性还是急回性。

精确性上相比较,都很合适。

三所选机构的运动分析与设计取1和8为工作行程起点和终点所对应的曲柄位置,1’和7’为切削起点和终点所对应的曲柄位置,其余2、3…12等,是由位置1起,顺ω2方向将曲柄圆作12等分的位置(如上图)。

取第Ⅱ方案的第4位置和第10位置(如上图)速度分析以速度比例尺:(0.01m/s)/mm和加速度比例尺:( 0.01m/s²)/mm用相对运动的图解法作该两个位的置的速度多边形和加速度多边形如下图,位置要求图解法结果位置4点v c(m/s)0.7834359597各点的速度,加速度分别列入表中项目位置ω2ω4V A4V B V c位置4点 6.702064328 1.348969140.59029003610.78240210120.7834359597位置10点6.7020643281.1079133630.32485684910.64258975080.635476693单位1/s 1/s m/s四所选机构的动力分析与设计设计数据矢量图解法:由力多边形可知:F45=706.1099715NF I6=705.9209846 N对杆组示力体分析共受5个力分别为F`54,F23,F I4,G4,R14 ,其中F45,F54大小相等方向相反,方向沿C指向B,G4已知,方向竖直向下,惯性力F i S4大小可由运动分析求得,R23大小未知,方向垂直于杆4,R14大小方向均未知。

牛头刨床主体机构的设计与分析 doc

牛头刨床主体机构的设计与分析 doc

一、设计要求:

1、要有高刚度、高精度的牛头刨床主体机构。

2、要精确定位牛头的位置。

3、要有高效稳定的主轴系统。

4、要易于加工制造和维护。

5、要符合人机工程学原理,有良好的操作性和安全性。

二、设计方案:

牛头刨床主体机构包括床身、工作台、横梁、立柱、牛头等部分,下面对各部分的设计做详细说明:

1、床身

床身由机床床身、床脚、长轴承座、盖板等部分组成,整体采用铸铁件结构。

机床床身重心靠前,前后支撑结构采用单列双支撑方式,合理分担机身荷载与加工荷载,保证机身的高刚度和稳定性。

床身表面涂布涂料,使其具有防腐耐蚀性能。

2、工作台

工作台为矩形平面,反面用 T 形槽,便于加工工件。

其精度要求为 IT7 或 IT8。

工作台采用矩形导轨,支撑面积大,精度高,稳定性好。

工作台张紧方式采用液压缸,张紧力在规定范围内可调。

3、横梁

横梁采用箱形结构,内部充填筋板,刚度强,保证刨床的运转平稳。

横梁与床身采用理想可靠连接方式,提高机床整机的刚性和稳定性。

4、立柱

立柱采用钢管焊接结构,支棱牢固,刚度好,提高机床整机的稳定性。

5、牛头

牛头为致动部分,采用高刚度、高精度的齿轮箱,通过电机驱动牛头,保证刨削的稳定性和精度。

牛头装有精度十分高的球柱面组合轴承,预紧力可调,保证主轴的稳定性和精度。

三、技术分析

2、床身采用铸铁素件,有利于保证机床的高刚度和稳定性。

牛头刨床主传动课程设计

刀具半径r c(mm) 0.08设计计算与说明主要结果方案一:此方案结构简单,不会出现死点,由行程比系数k=1.5,极位夹角θ=36°,进而可算出在两极限位置摇杆所夹锐角为36°,又中心距LDD’=390mm,可知曲柄的长度LAF=126.7mmθ=180°x (k-1/k+1)=36°LAF=LAB/tan18°=126.7 比例LAB=390mm LAF=126.7mm Smax=390mm θ方案二:此方案因为它的压力角较小不会出现压力角为90°的现象,此外它结构简单构件数和运动副比较少。

由左右极限位置处假设曲柄与摇杆垂直,由行程比系数k=1.5,极位夹角θ=36°,算出在两极限位置摇杆所夹锐角为36°,又中心距LAB=390mm,可知曲柄的长度LAF=120mm。

根据导杆CD与BC比值为0.33算出LCD=208mm,摇杆长BC=632mmθ=180°x (k-1/k+1)=36°LAF=LAB/sin18°=120mmLCD=LBC x 0.33=208mm 比例LAB=390mm LAF=120mm LCD=208mm LBC=632mm θ方案三:此方案中通过曲柄CD转动带连杆DAE旋转再由连杆DAE带动摆杆BE摆动,然后通过FG带动牛头刨往复运动,此机构虽然可驱使牛头刨往复运动,但其体积较大且摆杆较长,容易导致螺杆弯折。

θ=180°x (k-1/k+1)=36°LCD=LAC/sin18°=121mmLFG=LBF x 0.33=820mm 比例LEG=820mm LAB=390mm LBF=2485mm LCD=121mm θ如图V所示此为主执行运动简图最终选择此方案是因为它的最大压力角较小,不会出现死点,此外它是一个II级基本杆组,并且结构简单,构件数和运动副数目较少。

牛头刨床主运动机构方案设计

牛头刨床主运动机构方案设计

本题需要综合考虑牛头刨床的加工要求和机构设计要素,以下是一个可能的主运动机构方案设计:

1. 传动系统:由电机、齿轮传动组成。

电机提供动力,通过齿轮传动转化成旋转运动。

为了保证牛头刨床的加工精度,需要使用精密级别的齿轮传动。

2. 工作台:采用滑动式工作台。

工作台由导轨、枕头等部件构成,可以沿X、Y两向滑动,实现工件的移动。

3. 主轴系统:牛头刨床的主轴系统需要能够实现高精度的切削,所以需要采用精密的轴承系统和刀具装置。

主轴系统由主轴、轴承、电动刀架等组成。

4. 牛头系统:主要由牛头、滑块、限位器构成。

牛头可以沿Z

轴方向移动,实现对工件的切削。

滑块用于限制牛头的移动范围,保证加工精度。

限位器则起到保险作用,避免牛头过度移动,损坏工件或设备。

总体来说,牛头刨床的主运动机构设计需要注重精度和稳定性,同时考虑到加工和维护的实际操作。

需要根据具体的加工要求和设备条件,结合先进的技术和材料,来选择最佳的机构组合及相关部件。

牛头刨床机械传动系统方案设计说明书.

目录第一章设计任务…………………………………………………………… 2页第二章总体设计…………………………………………………………… 5页2.1 确定传动方案……………………………………………………5 页2.2 刨床选择合适的电机类型……………………………………6 页2.3V带设计……………………………………………9页2.4齿轮1设计……………………………………………12页2.5 齿轮2设计…………………………………………………16 页2.6 轴I设计…………………………………………………20页2.7 轴I的受力分析……………………………………………21页2.8 轴II设计…………………………………………………25 页2.9 轴 III设计………………………………………………31 页2.10 轴 III的受力分析……………………………………………33 页2.11 轴承寿命计算……………………………………………38页2.12 键的选择和校核………………………………………40 页2.13 联轴器及润滑、密封方式的选择和设计………………42 页2.14 减速器箱体相关尺寸的设计…………………………………43 页第三章个人总结………………………………………………………45页参考文献………………………………………………………47页第一章设计任务设计结果1.1、课程设计题目:牛头刨床机械传动系统方案设计1.2、工作原理:牛头刨床是一种靠刀具的往复直线运动及工作台的间歇运动来完成工作的平面切削加工的机床。

如图1为其参考示意图。

电动机经过减速传动装置(皮带和齿轮传动)带动执行机构(导杆机构和凸轮机构)完成刨刀的往复运动和间歇移动。

刨床工作时,刨头6由曲柄2带动右行,刨刀进行切削,称为工作行程。

在切削行程H中,前后各有一段0.05H的空刀距离,工作阻力F为常数;刨刀左行时,即为空回行程,此行程无工作阻力。

在刨刀空回行程时,由摆动从动件盘形凸轮机构通过四杆机构带动棘轮机构,棘轮机构带动螺旋机构使工作台连同工件在垂直纸面方向上做一次进给运动,以便刨刀继续切削。

牛头刨床传动机构设计

i

式(6.15)对时间求导得:

b4 2 ei c5iei ac

两边分别乘以 e ,展开后取实部并化简,得:

(6.18)

ac

2)机构运动分析设计程序框图

b4 2 sin( ) cos

(6.19)

开始 读入 a,b,c,d, lO2Cy ,,ω2 及一个运动循环曲柄转过角度 θ

Fr

0.05H H

0.05H

x

(a) 图 6.14 牛头刨床

(b) ( b)

2)设计内容 ①根据牛头刨床的工作原理,拟定 2~3 个其他形式的执行机构(连杆机构) ,并对这些 机构进行分析对比; ②根据给定的数据,用解析法对导杆机构进行运动分析,建立参数化的数学模型、编程 分析,并选择一组数据,输出刨头位移曲线(S-φ 曲线) 、速度曲线(v-φ 曲线) 、加速度曲 线(a-φ 曲线) ; ③做导杆机构的动态静力分析;完成飞轮设计及运动循环图的绘制。 (2)主运动机构方案设计 1)拟定传动方案 根据牛头刨床的工作原理,拟定以下三 种执行机构方案 方案一:偏置曲柄滑块机构(如图 6.15) 特点:结构最为简单,能承受较大载荷,但

①位置分析 由封闭矢量多边形 OABO 有:

b c = xC

be ce

i i ( )

(6.11)

xc

(6.12) (6.13) (6.14)

化简,实部虚部分别相等,得: b cos c cos xc 则滑块位置为: xc b cos c cos

arcsin(

机械原理课程设计

2、牛头刨床传动机构设计

(1)设计任务 1)牛头刨床工作原理 牛头刨床是一种用于平面切削加工的机床, 如图 6.14 (a) 。 电动机经过减速传动装置 (皮 带和齿轮传动)带动执行机构(导杆机构和凸轮机构)完成刨头的往复运动。刨头右行时, 刨刀进行切削,称工作行程,此时要求速度较低并且均匀,以减少电动机容量和提高切削质 量,刨头左行时,刨刀不切削,称空回行程,此时要求速度较高,以提高生产率。刨刀每切 削完一次,利用空回行程的时间,工作台应连同工件作一次进给运动,以便刨刀继续切削。 刨头在工作行程中,受到很大的切削阻力(在切削的前后各有一段约 0.05H 的空刀距离,见 图 6.14(b) ,而空回行程中则没有切削阻力。因此刨头在整个运动循环中,受力变化较大, 这就影响了主轴的平衡运转, 故需安装飞轮以减小主轴的速度波动, 以提高切削质量和减小 电动机容量。

机械原理课程设计——牛头刨床主体机构

%刨刀位移分析

LO3A=((LO2O3)^2+(L2)^2-2*LO2O3*L2*cos(theta2+pi/2)).^0.5;%求O3A的长度

for i=1:100

%求θ4、θ5以及SF的长度

主体机构设计

牛头刨床主体机构

主体结构设计

设计要求

(1)刨刀工作行程要求速度比较平稳,空回行程时 刨刀快速退回,机构行程速比系数在1.4左右。

(2)刨刀行程H=300mm或H=150mm。曲柄转速、 切削力、许用传动角等见表1,每人选取其中一组数据。

(3)切削力P大小及变化规律如图1所示,在切削行 程的两端留出一点空程。具体数据如下:

2、导杆的长度L4 H=150mm 则:L4 =﹙H/2﹚/﹙sin(Ψ/2)﹚=289.77mm≈290mm

3、计算O2O3距离 取L2的长度为60mm Lo2o3= L2/sin15° =60/sin15 = 231.82mm≈232mm

主体机构(方案一)

主体机构(方案一)

运动分析

利用矢量方程法求解机构中各个主要构件的位移、 速度、加速度与曲柄L2角位移之间的关系。

SF=L4cosθ₄+L5cosθ5 θ4=arccos(L2cosφ₂/S3) θ5=arcsin[(S2-L4sinθ₄)/L5] S3=[(S1)²+(L2)²+2*S1*L2*sinφ₂]1/2

即可求得θ4、θ5、LO3A、SF四个运动变量

H=0.15; %行程(单位:m) L2=0.06; %O2A的长度 L4=0.29; %O3B的长度 L5=0.08; %BF的长度 LO2O3=0.232; %O2O3的长度 LO3D=0.285; %O3D的长度 W2=2.5*pi/3; %曲柄角速度rad/s theta2=linspace(-15,345,100);%划分 theta2=theta2*pi/180;%转换为弧度制 dtheta2=theta2(2)-theta2(1);%角度间隔

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录

一、牛头刨床主传动机构设计

二、机械系统运动方案的拟定

三、所选机构的运动分析与设计

四、所选机构的动力分析与设计

五、设计原理说明

六、参考文献

七、心得体会

一课程设计题目

1题目:牛头刨床主传动机构设计

2设计数据:

内容导杆机构的运动分析

符号n2L O2O4L O2A L o4B L BC L o4s4xS6yS6单位r/min mm

方案Ⅱ64 350 90 580 0.3L o4B0.5 L o4B200 50 3课程设计要求

牛头刨床主传动机构的设计,要求将电动机

输出的旋转运动动转换为刨刀的直线运动。

整个

行程中,工作行程要求速度较低,以提高切削质量。

工作行程结束后,为提高工作效率,需要有

急回运动,整个机构要求简洁实用。

二机械系统运动方案的拟定

方案一:

电动机输出转速经变速箱变速到达齿轮带

动齿轮转动,同时通过齿轮轴带动圆弧齿轮转动,工作行程结束或由附属的弹簧机构将刨刀迅速拉

回工作开始位置。

评价:该机构为齿轮传动机构,传动精确稳定,机会性较好,但工作冲击较大,且圆弧齿轮与齿条初始咬合时,冲击较大因而机构寿命短,维修保养费用高。

方案二:

电动机带曲柄,曲柄带动连杆,连杆带动滑块直线运动。

评价:该方案机构设计简单,传动性能价差,不宜承受较大的工作阻力,急回性能不够好,效率较低不宜选用。

方案三:

电动机带动曲柄,曲柄带动滑块移动滑块带

动摇杆摆动,摇杆带动另一滑块直线运动。

评价:该方案的工作性能相当好,无论从传动性还是急回性。

精确性上相比较,都很合适。

三所选机构的运动分析与设计

取1和8为工作行程起点和终点所对应的曲柄位置,1’和7’为切削起点和终点所对应的曲柄位置,其余2、3…12等,是由位置1起,顺ω2方向将曲柄圆作12等分的位置(如上图)。

取第Ⅱ方案的第4位置和第10位置(如上图)速度分析

以速度比例尺:(0.01m/s)/mm和加速度比例尺:( 0.01m/s²)/mm用相对运动的图解法作该两个位

的置的速度多边形和加速度多边形如下图,

位置未知

量

方程

4 位置点V A4

V A4= V A3+ V A4A3

方向⊥AO4⊥AO2∥AO4

大小? w2L AO2 ?

V C

V c= V B+ V C B

方向 //x ⊥BO4⊥CB

大小? w4L BO4 ?

a A4

a A4= a n A4O4+ a t A4O4= a A3+a k A4A3+ a r A4A3

方向 A→O4⊥AO4 A→O2⊥BO4∥BO4

大小 w24 L AO4 ? w22L AO2 2w A3V A4A3?

a c

a c= a B+ a CB n+ a CB t

方向∥x √C→B ⊥BC

大小?√ w25L BC ?

位置未知

量

方程

位置10 点V A4

V A4= V A3+ V A4A3

方向⊥AO4⊥AO2∥AO4

大小? w2L AO2 ?

V C

V c= V B+ V C B

方向 //x ⊥BO4⊥CB

大小? w4L BO4 ?

a A4

a A4= a n A4O4+ a t A4O4= a A3+a k A4A3+ a r A4A3

方向 A→O4⊥AO4 A→O2⊥BO4∥BO4

大小 w24 L AO4 ? w22L AO2 2A3V A4A3?

a c

a c= a B+ a CB n+ a CB t

方向∥x √C→B ⊥BC

大小?√ w25L BC ?

位置要求图解法结果

位置4点v c(m/s)0.7834359597

各点的速度,加速度分别列入表中

项目

位置

ω2ω4V A4V B V c

位置4点 6.70

2064328 1.34896

914

0.59029

00361

0.78240

21012

0.78343

59597

位置10点

6.70

2064328

1.10791

3363

0.32485

68491

0.64258

97508

0.63547

6693

单位1/s 1/s m/s

项目 位置 3A a

n O A a 44

t O A a 44 n

cB a t

CB a C a

位置4点

4.042589963

0.796283042

1.1661600158 0.0098665613

09

0.9729895208 1.559

20936

49

位置10点

4.042589963

0.359913244

4.5323695242 0.1114

61239 1.2451

986854 8.824

01230

81

单位 2/s m

四 所选机构的动力分析与设计 设计数据

矢量图解法:

设计内容 导杆机构的动态静力分析 符号 G4 G 6

P Js 4

y p xS 6 yS 6 单位 N

Kg.m

2

mm

方案

220 800 9000 1.2 80

200 50

6

45

45

6

由力多边形可知:

F45=706.1099715N

F I6=705.9209846 N

对杆组示力体分析

共受5个力分别为F`54,F23,F I4,G4,R14 ,其中

F45,F54大小相等方向相反,方向沿C指向B,G4已知,方向竖直向下,惯性力F i S4大小可由运动分析求得,R23大小未知,方向垂直于杆4,R14大小方向均未知。

选取比例尺μ=(50N)/mm,作受

力多边形。

将方程列入。

位置未知

量

方程

2

56

R

N

6i

F+ 6G+ R45 + N= 0 方向: 水平竖直∥BC 竖直

大小√√? ?

Fx

Fy

54

R+4i F+4G+ 23F+ Fx+ Fy= 0 方向:∥BC √竖直⊥AB √√

大小:√√√√? ?

6i F =705.9209846N

6G = 800 N

F 54=-F 45= 706.1099715N

αS4=α4=15.50615379rad/s 2

4i F =

g

G 4

4s a =98.95261167 N

4G = 220 N

对4O 求矩有:

ΣM A =G 4×X 4+F I 4×X 4i + M S4+F 54×X 54-F 23×X 23=0 M S4=J S4·α4

代入数据, 得F 23 =1578.158398N

对曲柄分析,共受2个力,分别为R 32,R 12和一个力偶M ,由于滑块3为二力杆,所以R 32= R 34,方向相反,因为曲柄2只受两个力和一个力偶,所以F R 12与F R 32等大反力,由此可以求得:

将各个运动副的反力列入表 项目 位置 4i F

6i F 4i M

h i 4

大小

方向

98.95261167

705.9209846

28606.20561 顺时针 0.28908995054 单位

N

Nm

m

项目 位置 R 45= R 56 N Fx Fy

R 23

706.1099715

816.3357099

736.7541282

91.8690851

1578.158398

单位 N

未知量 平衡条

件

平衡方程 结果

M (N ·m ) 2

0M =∑ R 32l sin θ2×h 12-M =0

76.49517246

R 12(N ) 2

0F =∑ 3212R -R =0

1578.158398

五设计原理说明

1速度瞬心法对机构速度分析;

2矢量方程图解对速度加速度分析;

3解析法做机构的运动简图;

4速度影像法。

六参考文献

1《机械原理》西北工业大学机械原理及机械零件教研室编,高等教育出版社;

2《机械原理课程设计指导书》罗洪田主编;

3《理论力学》哈尔滨工业大学理论力学教研室编,高等教育出版社第七版。

七心得体会

通过本次机械原理课程设计,收获颇丰。

当自己设计选定机构时,通过查阅资料并融会以前学过的专业知识,对自己拟定的几个机构不断比较分析筛选,运动学分析,静力学分析,真正的将以前的各种分析法运用有一定的难度,当自己的第一次独立设计,一定将设计尽善尽美,当画一些速度矢量多边形时,尤其要注意方向长度,尽量减少带来的误差,虽然过程很辛苦,但收获了很多,感受到

初次作为一个设计人员的辛甜苦辣,更加坚定了自己以后的就业方向,并在自己的专业领域内又深入一步,为以后的发展奠定基础。