TFT工艺流程、材料、设备、生产常用中英文标准名称2

tft生产加工工艺

光刻对位不准可能是由于光刻机故障、基板平整度差、对位标记不清等原因造成的。为解决这一问题,需要定期 检查和维护光刻机,确保基板平整度良好,同时清晰标定对位标记。

刻蚀过度或不足

总结词

刻蚀过度或不足会导致TFT器件结构破坏或不完全形成,影响性能和稳定性。

详细描述

刻蚀过度或不足可能是由于刻蚀设备故障、工艺参数设置不当、刻蚀材料选择不当等原因造成的。为 解决这一问题,需要定期检查和维护刻蚀设备,确保工艺参数设置正确,同时选用合适部分, 主要用于导电和电极材料的制备。

在制备金属膜材时,需要选择适当的 金属盐溶液或靶材,并通过物理或化 学气相沉积等方法在玻璃基板上形成 金属膜。

常用的金属膜材包括铝、铜、铬等, 它们具有高导电性和良好的机械性能。

有机膜材

有机膜材在TFT中主要用于制作 功能层和绝缘层,如聚酰亚胺 (PI)、聚对二甲苯(Parylene)

TFT的应用领域

1 2

液晶电视

TFT能够提供高清晰度和高对比度的图像,广泛 应用于液晶电视领域。

笔记本电脑、平板电脑和手机

由于TFT具有轻薄、高可靠性和高响应速度的特 点,这些设备都广泛采用TFT作为显示器件。

3

车载显示和工业控制

TFT具有高耐久性和稳定性,适用于车载显示和 工业控制领域。

02

TFT生产流程

涂胶、前烘、曝光、显影、坚膜等步 骤,确保光刻效果和图形质量。

光刻方法

接触式光刻、接近式光刻和非接触式 光刻等,根据不同工艺要求选择合适 的光刻方式。

刻蚀

刻蚀目的

将基板表面未被光刻胶保护的薄 膜材料去除,形成电路和器件的

实际结构。

刻蚀方法

干法刻蚀和湿法刻蚀等,根据不 同工艺要求选择合适的刻蚀方法。

TFT常用中英文标准名称

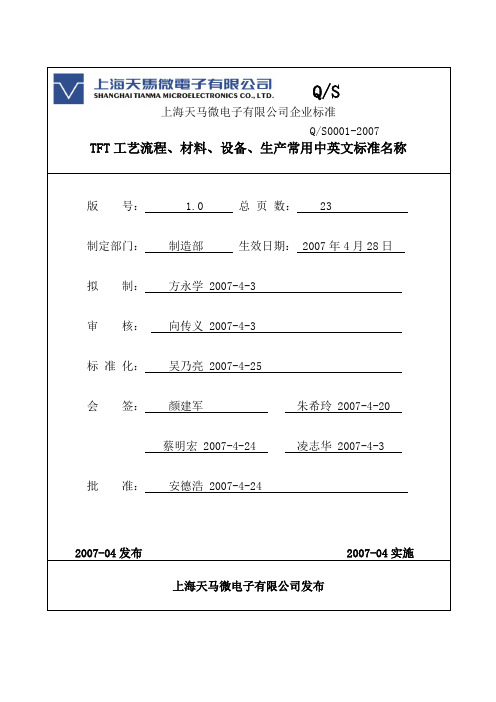

Q/S上海天马微电子有限公司企业标准Q/S0001-2007 TFT工艺流程、材料、设备、生产常用中英文标准名称版号: 1.0 总页数: 23 制定部门:制造部生效日期: 2007年4月28日拟制:方永学 2007-4-3 审核:向传义 2007-4-3 标准化:吴乃亮 2007-4-25 会签:颜建军朱希玲 2007-4-20蔡明宏 2007-4-24 凌志华 2007-4-3 批准:安德浩 2007-4-24 2007-04发布 2007-04实施上海天马微电子有限公司发布工艺流程、材料、设备、生产常用中英文标准名称Q/S0001-2007 第2页共23页工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称Q/S0001-2007 第7页共23页工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称Q/S0001-2007 第11页共23页工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称Q/S0001-2007 第13页共23页工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称Q/S0001-2007 第19页共23页工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称工艺流程、材料、设备、生产常用中英文标准名称。

英汉互译

定位角

3

Cutting depth

切割深度

17

Steering belt

转向传送带

4

Cutting Pressure

切割压力

18

Sampling

抽检

5

Cutting Accuracy

切割精度

19

Straight angle

measuring instrument

直角度

55

Weighing System

称重系统

24

Eddy Current Separator

涡流分选机

56

Dust Removal Equipment

除尘设备

25

Laser Particle Size Analyzer

激光粒度仪

57

Butterfly valve

蝶阀

26

Conveyor

带式输送机

58

air hammer

玻璃液面计

28

feeder tank

投料池

63

Cooling Fans

冷却风机

29

Work Department

工作部

64

Environmental fan

环境风机

30

throat

胸墙

65

Fuel

燃料

31

Bottom vent material mouth

池底泄料口

66

Cooling Water System

研磨轮

24

Glass thickness

玻璃厚度

11

rotate speed

tft CF常用中英文培训

预烘 光刻胶涂布

PR Vacuum Dry ITO层(氧化铟锡 (VCD) Indium-Tin Oxide) Exposure

光刻胶低压干燥 曝光

Gate 栅电极层

Title expose Develop

打标曝光 显影

S/D 源/漏电极

PR hard bake AOI

坚膜 显影后自动光学检测

Mic/Mac

Bill of Material

材料清单

SOP

Standard Operation Procedure 标准作业指导书

专业术语 6s CF

Seiri, Seiton,Seiso, Seiketsu,Shitsuke,Safety

Color filter

整理,整顿,清扫, 清洁,素质,安全

彩色滤光片

LCD

Liquid Crystal Display 液晶显示器

LCM

Liquid Crystal Module 液晶显示模组

类别 专业术语

英文缩写 NG SPEC TFT WIP

英文全称

中文全称

Not Good 不合格

Specification 规格

Thin Film Transistor

Work In Process

Outgoing Quality 出货品质控制 Control Research & Design 研发

阶段缩写 ES

Engineering Sample 大样验证阶段

MP

Mass Production 量产

WS

Working Sample 小样验证阶段

类别

英文缩写 英文全称

中文全称文ຫໍສະໝຸດ 名称 BOM宏微观检查ITO层(氧化铟锡) Inspection

精品TFT工艺流程、材料、设备、生产常用中英文标准名称2

Pre bake

预烘

PR Coating

光刻胶涂布

PR vacuum dry

光刻胶低压干燥

PR soft bake

前烘

Expose

曝光

Develop

显影

PR hard bake

坚膜

ADI

显影后自动光学检查

Micro/Macro Inspection

宏微观检查

ITO film etch

ITO膜湿刻

彩膜投料

CF Initial Clean

彩膜预备清洗

CF AOI

彩膜自动光学检查

CF Sort

彩膜分级

PI

配向膜

Cleanbefore PI

配向膜涂布前清洗

PI Print

配向膜涂布

Pre-cure

预固化

PI Inspection

配向膜检查

PI Thickness

Measurement

配向膜厚度测量

副单体

Port

端口

OIC(Operator Interface Client)

操作者界面

EDB

工程数据库

FGMS

成品管理系统

Dispatcher

派货

Create

建立

Start

下线

Scrap

报废

Un scrap

取消保废

Complete

完成

Ship

出货

Un ship

取消出货

Receive

收料

Track In

Mic/Mac Inspection

宏微观检查

Active film Dry etch & Ashing

tft 制程工艺

tft 制程工艺标题:理解与探索:TFT制程工艺详解一、引言TFT(Thin Film Transistor)即薄膜晶体管,是液晶显示器(LCD)和有机发光二极管(OLED)显示技术中的关键组件。

TFT制程工艺是制造这些显示器的核心技术,涉及到多个复杂的步骤和精密的工艺流程。

本文将深入探讨TFT制程工艺,帮助读者理解这一高科技领域的奥秘。

二、TFT的基本结构TFT主要由栅极绝缘层、活性层和源/漏极组成。

栅极绝缘层通常由二氧化硅构成,活性层主要使用硅或新型材料如氧化物半导体,源/漏极则由金属材料制成。

这些层通过精细的制程工艺沉积在玻璃基板上,形成一个个微小的晶体管。

三、TFT制程工艺流程1. 基板清洗:首先,玻璃基板需要经过严格的清洗,以去除任何可能影响后续步骤的杂质。

2. 靶材沉积:然后,通过物理气相沉积(PVD)或化学气相沉积(CVD)等方法,在基板上沉积各种材料,形成所需的薄膜层。

3. 光刻:接着,利用光刻技术,将设计好的电路图案转移到薄膜层上。

这个过程需要精确控制,以确保每个晶体管的位置和尺寸准确无误。

4. 蚀刻:光刻后,通过蚀刻工艺,将不需要的部分薄膜去除,留下预定的电路图案。

5. 金属化:在源/漏极位置沉积金属,形成导电路径。

6. 终止和测试:最后,进行封装和测试,确保每个TFT的功能正常。

四、TFT制程工艺的挑战与发展趋势TFT制程工艺面临着精度要求高、环境污染控制严格、成本控制等挑战。

随着科技的进步,新的材料和工艺,如低温多晶硅(LTPS)和铟镓锌氧化物(IGZO)等,正在推动TFT技术向更高分辨率、更低功耗、更小尺寸的方向发展。

五、结论TFT制程工艺是现代显示技术的基础,其复杂性和精确度体现了人类科技的精妙之处。

随着科技的不断进步,我们期待看到更多创新的TFT工艺和技术,为我们的生活带来更优质的显示体验。

TFT行业术语最全分析

中文说明 标准 (指作业标准或品质指标)

Yield

良品率

Quality

品质,质量

CIM (Computer Integration Manufacturing) 电脑整合制造系统(指以电脑系统整合制造流程)

FA (Factory Automation)

工厂自动化

Entry

入口

Exit

出口

Precaution

Glove

英文专有名词

Hairnet

Hood

Mask

Clean shoes (dust-free shoes,boots)

Vacuum cleaner

Dryer

Clean Wiper

手套 网帽 头罩 口罩 无尘鞋 真空吸尘器 烘干机 无尘布

中文说明

Page 15

Contents

1 2

3 44 5 6 7 8

风扇过滤单元

中文说明

主机

输入/输出

作业区和作业区之间

作业区之内

红外线

【电脑】检索,截取(资料)

AGV的传送手臂

重新设定,重启

传输

Page 18

Contents

1 2

3 44 5 6 7 8

日常用语 一般专有名词 洁净间 工厂自动化

生产作业系统及工艺

产品评价用语 QA用语 不良用语

Page 19

生产作业系统及工艺专有名词

以一定的目的捆绑为一个单位的状态制造工艺上考虑作业时间及库存等情况后决定最佳的

Lot

Lot Size,并使用

Recipe

程式,制程参数

Stock out

将Cassette 取出

Page 20

TFT工艺设备

TFT工艺设备TFT(薄膜晶体管)工艺设备是用于制造薄膜晶体管的关键设备。

薄膜晶体管广泛应用于平面显示器(LCD)、有机发光二极管(OLED)等领域,其制造过程涉及到多个工序,需要高精度和高装配的设备来完成。

1. TFT 工艺TFT工艺是一种用于制造显示器的工艺流程。

它主要包括以下几个主要步骤:1.1 清洗和准备在制造TFT之前,首先需要清洗和准备基板,通常使用的基板是玻璃或聚酯膜。

清洗的目的是去除杂质和污垢,以确保后续处理步骤的质量。

1.2 涂布和暴光在准备好的基板上,涂布光刻胶,涂布机的作用是将均匀的光刻胶层涂布在基板上。

涂布完成后,基板经过暴光机的曝光过程,将图案暴露在光刻胶上。

1.3 蚀刻和清洗曝光后,利用蚀刻机将未暴露的光刻胶蚀刻掉。

经过蚀刻后,再次进行清洗步骤,以去除蚀刻液和光刻胶残留物。

1.4 沉积和刻蚀在蚀刻后,需要进行沉积和刻蚀步骤。

沉积用于形成薄膜晶体管的关键结构,刻蚀用于去除多余的材料。

1.5 导线和连接在完成薄膜晶体管的形成后,需要进行导线和连接的制造。

这些导线和连接器将不同部分的薄膜晶体管连接起来,以形成完整的电路。

1.6 封装和测试最后一步是封装和测试。

封装将薄膜晶体管放置在适当的基板上,并进行密封。

测试是确保薄膜晶体管的正确性和可靠性。

2. TFT 工艺设备为了实现TFT工艺的各个步骤,需要使用特定的工艺设备。

以下是几个常见的TFT工艺设备:2.1 涂布机涂布机用于将光刻胶均匀地涂布在基板上。

涂布机使用旋转式涂布头和端子来实现均匀的涂布。

涂布机具有高精度和稳定性,可确保涂布的质量。

2.2 暴光机暴光机用于将图案暴露在光刻胶上。

它使用特定的光源和投影系统,将图案投射到光刻胶上。

暴光机需要高精度的光刻系统,以确保图案的清晰和准确。

2.3 蚀刻机蚀刻机用于将未暴露的光刻胶去除。

它使用特定的蚀刻液和蚀刻过程来实现这一步骤。

蚀刻机需要高精度的控制系统,以确保蚀刻的准确性和一致性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DevelopLeabharlann 显影PR hard bake

坚膜

ADI

显影后自动光学检查

MIC/MAC Inspection

宏微观检查

CD after develop

显影后关键尺寸检查

Hard bake by oven

烘炉坚膜

S/D Mo Wet etch

源电极/漏电极湿刻

n+ a-Si Dry etch

n+高掺杂膜干刻

彩膜投料

CF Initial Clean

彩膜预备清洗

CF AOI

彩膜自动光学检查

CF Sort

彩膜分级

PI

配向膜

Cleanbefore PI

配向膜涂布前清洗

PI Print

配向膜涂布

Pre-cure

预固化

PI Inspection

配向膜检查

PI Thickness

Measurement

配向膜厚度测量

涂胶前清洗

Pre bake

预烘

PR Coating

光刻胶涂布

PR vacuum dry

光刻胶低压干燥

PR soft bake

前烘

Expose

曝光

Develop

显影

PR hard bake

坚膜

ADI

显影后自动光学检查

Micro/Macro Inspection

宏微观检查

ITO film etch

ITO膜湿刻

栅电极成膜

RS meter

电阻测量

Macro Inspection

宏观检查

Clean before PR

涂胶前清洗

Pre bake

预烘

PR Coating

光刻胶涂布

PR vacuum dry(VCD)

光刻胶低压干燥

PR soft bake

前烘

Expose

曝光

Titler Expose/Edge Expose

成膜前清洗

S/D Mo film depo

源/漏电极成膜

RS meter

电阻测量

MACRO Inspection

宏观检查

Clean before PR

涂胶前清洗

Pre bake

预烘

PR Coating

光刻胶涂布

PR vacuum dry

光刻胶低压干燥

PR soft bake

前烘

Expose

曝光

Edge expose

宏观检查

ThicknessMeasurement

厚度测量

Clean before PR

涂胶前清洗

Pre bake

预烘

PR Coating

光刻胶涂布

PR vacuum dry

光刻胶低压干燥

PR soft bake

前烘

Expose

曝光

Develop

显影

PR hard bake

坚膜

ADI

显影后自动光学检查

Main-cure

固化

PI rework

配向膜返工

ODF

CF&TFT Matching

CF&TFT匹配

Rubbing

配向摩擦

Rubbing Inspection

摩擦检查

Loader & Un loader

上料机/下料机

Buffer

缓冲器

CST Buffer

工装栏缓冲器

Rotation/Cooling Unit

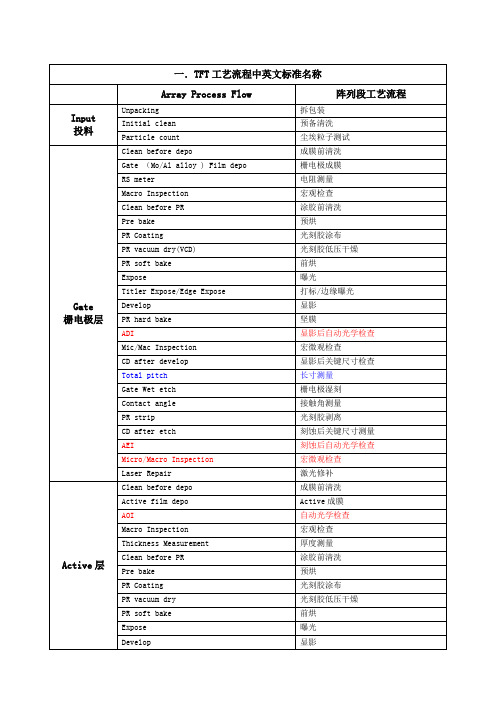

一.TFT工艺流程中英文标准名称

Array Process Flow

阵列段工艺流程

Input

投料

Unpacking

拆包装

Initial clean

预备清洗

Particle count

尘埃粒子测试

Gate

栅电极层

Clean before depo

成膜前清洗

Gate (Mo/Al alloy ) Film depo

PR strip

光刻胶剥离

AEI

刻蚀后自动光学检查

Micro/Macro Inspection

宏微观检查

ITO

ITO层

Clean before PR

成膜前清洗

a-ITO film depo

ITO成膜

RS meter

电阻测试

Anneal

煺火

Macro Inspection

宏观检查

Clean before PR

PR strip

光刻胶剥离

AEI

刻蚀后自动光学检查

Micro/Macro Inspection

宏微观检查

Final E/T

最终电测

Anneal

煺火

Array test

阵列测试

Array repair

阵列修补

TEG test

TEG测试

Sort

分级

Cell Process flow

制盒段工艺流程

CF Input

打标/边缘曝光

Develop

显影

PR hard bake

坚膜

ADI

显影后自动光学检查

Mic/Mac Inspection

宏微观检查

CD after develop

显影后关键尺寸检查

Total pitch

长寸测量

Gate Wet etch

栅电极湿刻

Contact angle

接触角测量

PR strip

光刻胶剥离

光刻胶涂布

PR vacuum dry

光刻胶低压干燥

PR soft bake

前烘

Expose

曝光

Edge expose

边缘曝光

Develop

显影

PR hard bake

坚膜

ADI

显影后自动光学检查

Micro/Macro Inspection

宏微观检查

SinXDry etch & ASHING

氮化硅干刻与灰化

Passivation

保护层

Clean before depo

成膜前清洗

Pass'n film depo

保护膜成膜

AOI

自动光学检查

MACRO Inspection

宏观检查

Thickness Measurement

厚度测量

Clean before PR

涂胶前清洗

Pre bake

预烘

PR Coating

Mic/Mac Inspection

宏微观检查

Active film Dry etch & Ashing

Active膜干刻与灰化

Thickness Measurement

厚度测量

PR strip

光刻胶剥离

AEI

刻蚀后自动光学检查

Mic/Macro Inspection

宏微观检查

S/D

源/漏电极层

Clean before depo

CD after etch

刻蚀后关键尺寸测量

AEI

刻蚀后自动光学检查

Micro/Macro Inspection

宏微观检查

Laser Repair

激光修补

Active层

Clean before depo

成膜前清洗

Active film depo

Active成膜

AOI

自动光学检查

Macro Inspection

旋转/冷却单元

Turn Align Unit

旋转/对位单元

Turn Over Unit

PR strip

光刻胶剥离

Thickness Measurement

厚度测量

CD after etch

刻蚀后关键尺寸测量

AEI

刻蚀后自动光学检查

Micro/Macro Inspection

宏微观检查

Clean before O/S test

短路/开路测试前清洗

Open/Short Test

短路/开路测试