碳钢热处理后的组织(金相分析)

碳钢热处理后的组织和性能变化的分析实验

碳钢热处理后的组织和性能变化的分析实验一、实验目的1、观察和研究碳钢经不同形式热处理后其显微组织的特点。

2、了解热处理工艺对钢组织和性能的影响。

3、了解硬度测定的基本原理及应用范围。

4、了解洛氏硬度试验机的主要结构及操作方法。

5、掌握金属显微试样的制作过程,正确地制作所要观察的试件。

二、实验内容1、制作经热处理后的试样,完成打磨、刨光、浸蚀的所有制作步骤。

2、热处理后的试件进行硬度测试。

3、热处理后的试样进行组织观察分析和比较。

三、实验设备的使用和注意事项(一)硬度计的原理、使用和注意事项金属的硬度可以认为是金属材料表面在接触应力作用下的抵抗塑性变形的一种能力。

硬度测量能够验出金属材料软硬程度的数量概念。

由于在金属表面以下不同深处材料所承受的应力和所发生的变形程度不同,因而硬度值可以综合地反映压痕附近局部体积内金属的弹性、微量塑变抗力、塑变强化能力以及大量形变抗力。

硬度值越高,表明金属抵抗塑性变形能力越大,材料产生塑性变形就越困难。

另外,硬度与其它机械性能(如强度指标σb及塑性指标ψ和δ)之间有着一定的内在联系,所以从某种意义上说硬度的大小对于机械零件或工具的使用性能及寿命具有决定性意义。

硬度的试验方法很多,在机械工业中广泛采用压入法来测定硬度。

压入法硬度试验的主要特点是:(1)试验时应力状态最软(即最大切应力远远大于最大正应力),因而不论是塑性材料还是脆性材料均能发生塑性变形。

(2)金属的硬度与强度指标之间存在如下近似关系:σb=K·HB式中:σb——材料的抗拉强度值HB——布氏硬度值K——系数退火状态的碳钢K=0.34~0.36合金调质钢K=0.33~0.35有色金属合金K=0.33~0.53(3)硬度值对材料的耐磨性、疲劳强度等性能也有定性的参考价值,通常硬度高,这些性能也就好。

在机械零件设计图纸上对机械性能的技术要求,往往只标注硬度值,其原因就在于此。

(4)硬度测定后由于仅在金属表面局部体积内产生很小压痕,并不损坏零件,因而适合于成品检验。

碳钢热处理实验

碳钢热处理实验实验简介碳钢热处理实验是对碳钢材料进行高温处理的一种实验,通过调整加热温度、保温时间、冷却方式等条件,使材料在不同的金相组织状态下达到不同的性能要求,进而探究碳钢材料的金相变化规律和性能变化规律。

实验步骤1.制作试样:选取碳钢材料,根据实验需要制作成不同形态的试样,一般常用的有圆柱形、平板形和带孔形试样。

2.加热处理:将试样置于坩埚内,加热到所需处理温度,并保持一定时间,使其达到准确的热加工目的。

3.冷却处理:根据所需处理的不同状态和要求,进行不同方式的冷却处理。

通常使用快速冷却或淬火,使样品的组织达到最佳状态。

4.金相分析:对处理过的试样进行金相分析,观察其晶粒大小、晶粒形态、相态比例等组织特征,以及硬度、韧性等力学性质,用于判断处理结果是否达到要求。

实验原理碳钢热处理是通过制定不同的加热制度,使钢材达到额定的显微组织状态,从而使得其性能得到显著提高的一种方法。

钢材的热处理过程中,其晶粒大小和晶间间隔、相比例、相组成等组织结构的改变,直接影响着钢材的硬度、韧性等力学性质。

碳钢的组织状态分为珠光体、铁素体、马氏体、贝氏体四种,其中最基础的是铁素体。

在碳钢的高温加热过程中,随着温度的升高,钢材的铁素体晶粒继续长大,在一定温度范围内,钢材材料的组织结构逐渐趋于稳定,直到组织结构的变化基本停止。

这个过程叫做晶粒长大过程,是钢材处理的基本实现原理。

在达到所需的晶粒组织状态之后,为了保持其晶粒状态,并提高其硬度和韧性,需要进行快速冷却或淬火操作。

由于快速冷却或淬火的过程中,钢材的温度急剧降低,使其组织状态变得更加稳定,此时钢材的硬度和韧性得到显著提高。

实验结果在碳钢热处理实验中,不同的处理方式对材料的性质有很大的影响。

通常情况下,提高处理温度和时间,会使钢材的晶粒变大,组织变得稳定,并且硬度和韧性降低;而快速冷却或淬火则会使钢材的晶粒变小,组织变得更加稳定,并且硬度和韧性得到提高。

然而,实际上不同的碳钢材料和处理方式,处理结果也各不相同。

金相实验报告(成分组织观察分析)

金相综合实验报告实验名称: 碳钢成分-工艺-组织-性能综合分析实验专业: 材料科学与工程班级: 材料11(1)指导老师:席生岐高圆小组组长: 仇程希小组成员:齐慧媛李敏朱婧王艳姿闫士琪陈长龙黄忠鹤郭晓波丁江蒋经国庞小通林乐二〇一四年四月三日一、实验目的1.了解碳钢热处理工艺操作;2.学会使用洛氏硬度计测量材料的硬度性能值;3.利用数码显微镜获取金相组织图像,掌握热处理后钢的金相组织分析方法;4.探讨淬火温度、淬火冷却速度、回火温度对45和T12钢的组织和性能(硬度)的影响;5.巩固课堂教学所学相关专业知识,体会材料的成分—工艺—组织—性能之间关系。

二、实验内容1.进行45和T12钢试样退火、正火、淬火、回火热处理,工艺规范参考相关资料;2.用洛氏硬度计测定试样热处理试样前后的硬度;3.制备所给表中样品的金相试样,观察并获取其显微组织图像;4.对照金相图谱,分析探讨本次实验可能得到的典型组织:片状珠光体、片状马氏体、板条状马氏体、回火马氏体、回火托氏体、回火索氏体等的金相特征。

三、实验原理热处理是一种很重要的金属加工工艺方法。

热处理的主要目的是改变钢的性能,热处理工艺的特点是将钢加热到一定温度,经一定时间保温,然后以某种速度冷却下来,从而达到改变钢的性能的目的。

研究非平衡热处理组织,主要是根据过冷奥氏体等温转变曲线来确定。

热处理之所以能使钢的性能发生显著变化,主要是由于钢的内部组织结构发生了的一系列的变化。

采用不同的热处理工艺,将会使钢得到不同的组织结构,从而获得所需要的性能。

钢的热处理基本工艺方法可分为退火、正火、淬火和回火等。

(一)碳钢热处理工艺1.加热温度亚共析钢加热温度一般为Ac3+30-50℃,过共析钢加热温度一般为Ac 1+30-50℃(淬火)或Acm+50-100℃(正火)。

淬火后回火温度有三种,即:低温回火(150-250℃)、中温回火(350-500℃)、高温回火(500-650℃)。

实验三碳钢的热处理组织实验四金相显微试样制备

实验三 碳钢的热处理及组织、性能分析 一:实验目的(1) 观察和研究碳钢经不同形式热处理后显微组织的特点。

(2) 了解热处理工艺对碳钢硬度的影响。

二:实验说明碳钢经热处理后的组织可以是接近平衡状态 (如退火、正火)的组织,也可以是不 平衡组织(如淬火组织)。

因此在研究热处理后的组织时, 不但要用铁碳相图,还 要用钢的C 曲线来分析。

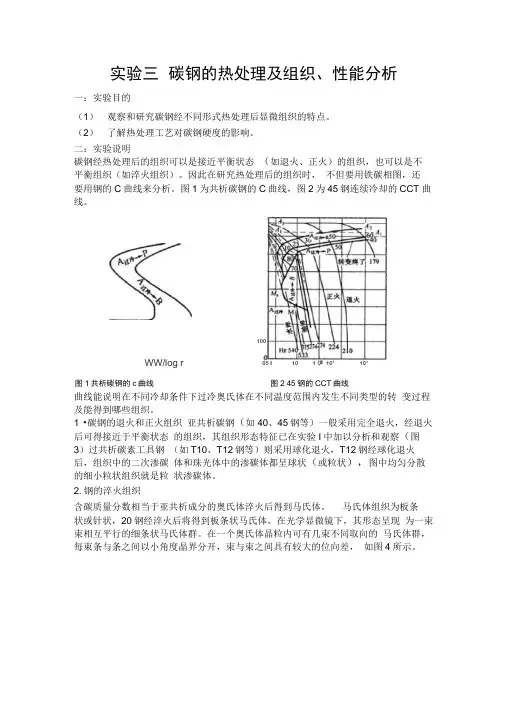

图1为共析碳钢的C 曲线,图2为45钢连续冷却的CCT 曲线。

曲线能说明在不同冷却条件下过冷奥氏体在不同温度范围内发生不同类型的转 变过程及能得到哪些组织。

1 •碳钢的退火和正火组织 亚共析碳钢(如40、45钢等)一般采用完全退火,经退火后可得接近于平衡状态 的组织,其组织形态特征已在实验I 中加以分析和观察(图3)过共析碳素工具钢 (如T10、T12钢等)则采用球化退火,T12钢经球化退火后,组织中的二次渗碳 体和珠光体中的渗碳体都呈球状(或粒状),图中均匀分散的细小粒状组织就是粒 状渗碳体。

2.钢的淬火组织含碳质量分数相当于亚共析成分的奥氏体淬火后得到马氏体。

马氏体组织为板条 状或针状,20钢经淬火后将得到板条状马氏体。

在光学显微镜下,其形态呈现 为一束束相互平行的细条状马氏体群。

在一个奥氏体晶粒内可有几束不同取向的 马氏体群,每束条与条之间以小角度晶界分开,束与束之间具有较大的位向差, 如图4所示。

WW/log r图1共析碳钢的c 曲线 10005 I 10 1炉 101 10* 图2 45钢的CCT 曲线45钢经正常淬火后将得到细针状马氏体和板条状马氏体的混合组织,如图 5所 示。

由于马氏体针非常细小,故在显微镜下不易分清。

45钢加热至860C 后油淬,得到的组织将是马氏体和部分托氏体 (或混有少量的 上贝氏体),如图6所示。

碳质量分数相当于共析成分的奥氏体等温淬火后得到 贝氏体,女口 T8钢在550~350C 及350E ~ Ms 温度范围内等温淬火,过冷奥氏体 将分别转变为上贝氏体和下贝氏体。

碳钢的热处理工艺对组织与性能的影响

实验三碳钢的热处理工艺对组织与性能的影响一、实验目的1.了解碳钢热处理工艺操作。

2.学会使用洛氏硬度计测量材料的硬度性能值。

3.掌握热处理后钢的金相组织分析。

4.For personal use only in study and research; not for commercial use5.6.探讨淬火温度、淬火冷却速度、回火温度对45和T12钢的组织和性能(硬度)的影响。

7.巩固课堂教学所学相关知识,体会材料的成分-工艺-组织-性能之间关系。

二、实验内容1.45和T12钢试样淬火、回火操作,用洛氏硬度计测定试样热处理前后的硬度。

工艺规范见表6—1。

2.制备并观察标6—2所列样品的显微组织。

3.观察幻灯片或金相图册,熟悉钢热处理后的典型组织:上贝氏体、下贝氏体、片状马氏体、条状马氏体、回火马氏体等的金相特征。

三、概述1.淬火、回火工艺参数的确定。

Fe—Fe3C状态图和C—曲线是制定碳钢热处理工艺的重要依据。

热处理工艺参数主要包括加热温度,保温时间和冷却速度。

(1)加热温度的确定淬火加热温度决定钢的临界点,亚共析钢,适宜的淬火温度为A c3以上30~50℃,淬火后的组织为均匀而细小的马氏体。

如果加热温度不足(<A c3),淬火组织中仍保留一部分原始组织的铁素体,造成淬火硬度不足。

过共析钢,适宜的淬火温度为A c1以上30~50℃,淬火后的组织为马氏体十二次渗碳体(分布在马氏体基体内成颗粒状)。

二次渗碳体的颗粒存在,会明显增高钢的耐磨性。

而且加热温度较A cm低,这样可以保证马氏体针叶较细,从而减低脆性。

回火温度,均在A c1以下,其具体温度根据最终要求的性能(通常根据硬度要求)而定。

(2)加热,保温时间的确定加热、保温的目的是为了使零件内外达到所要求的加热温度,完成应有的组织转变。

加热、保温时间主要决定于零件的尺寸、形状、钢的成分、原始组织状态、加热介质、零件的装炉方式和装炉量以及加热温度等。

高碳钢淬火后中温回火金相组织

高碳钢淬火后中温回火金相组织全文共四篇示例,供读者参考第一篇示例:高碳钢是一种含有较高碳量(超过0.5%)的钢铁材料,其具有较高的硬度和耐磨性,因此被广泛应用于制作刀具、齿轮等耐磨零件。

在高碳钢的加工过程中,淬火和回火是两个重要的热处理工艺,可以明显改善钢的性能,提高其强度和韧性。

本文将重点讨论高碳钢淬火后中温回火金相组织的特点和影响因素。

淬火是指将高碳钢加热至临界温度以上,然后迅速冷却至室温,以使钢的组织变为马氏体结构,从而提高其硬度和强度。

淬火后的高碳钢通常呈现出硬脆的特点,因为马氏体结构具有较高的硬度,但同时也较为脆弱。

为了提高高碳钢的韧性,需要进行回火处理。

回火是指将淬火后的高碳钢加热至较低的温度(通常在中温范围内),然后保温一定时间后冷却,以使钢的组织发生变化,消除马氏体组织中的应力和改善硬度,从而提高其韧性。

中温回火是一种常用的回火工艺,可以在一定程度上平衡高碳钢的硬度和韧性,使其具有更好的综合性能。

通过金相显微镜观察高碳钢淬火后中温回火的金相组织,可以发现钢中的组织结构发生了显著的变化。

在淬火后,高碳钢呈现出典型的马氏体组织,即呈现出类似针状或板条状的结构,这种组织具有高硬度和强度,但也容易产生脆性。

而在中温回火后,马氏体结构会发生一定程度的转变,部分马氏体会转变为回火组织,即类似于珠光体或索矩体的结构,这种结构具有较高的韧性和疲劳性能,能够提高钢的耐用性。

中温回火金相组织的形成受到多种因素的影响,包括回火温度、保温时间、冷却速度等等。

一般来说,回火温度较高,保温时间较长,钢的粒度会变大,结构会趋于稳定,硬度会降低,但韧性会提高。

而回火温度过低或保温时间过短,可能会导致组织不完全转变,硬度和强度无法得到有效调控。

在实际生产中,需要根据具体的工艺要求和钢的性能需求,合理选择回火工艺参数,以达到最佳的性能效果。

高碳钢淬火后中温回火金相组织的研究对于提高高碳钢的性能和延长其使用寿命具有重要意义。

碳钢热处理后组织观察_图文

碳钢热处理后的组织 表2-1

编号 1 2 3 4

5பைடு நூலகம்

6 7 8 9

10 11

材料 45钢 45钢 45钢 45钢

45钢

45钢 T12 T12

T12

16Mn 1.3%C

热处理工艺 860C°正火(空冷) 860C°淬火(水冷) 860C°淬火(油冷) 860C°淬火(水冷) 400C°回火 860C°淬火(水冷) 600C°回火 760C°淬火(水冷)

中温回火获得回火屈氏体组织,它是由

尚未发生再结晶的铁素体与弥散分布的极细 粒状渗碳体组成。这些极细的粒状渗碳体, 在光学显微镜下无法分辨,故呈暗黑色,回 火屈氏体具有中等硬度,高的屈服强度及弹 性极限和较好的韧性。

高温回火得到回火索氏体,它是由已再

结晶的铁素体与细粒状渗碳体组成。在光学 显微镜下放大500X时,可以看到已经聚集长 大了的渗碳体颗粒均匀分布在铁素体基体上 ,回火索氏体具有较低的硬度和良好的综合 力学性能。

低碳钢淬火后的板条状马氏体。板条状马氏 体是由许多尺寸大致相同的细马氏体条平行排列 组成的马氏体,各束之间位向不同,且位向差较 大,一个奥氏体晶粒内可有几个马氏体束。板条 马氏体不仅具有较高的强度,同时还具有良好的 塑性和韧性。

含碳量大于1.0%的高碳钢过热淬火后, 得到针片状马氏体和残余奥氏体组织。针片 状马氏体在光学显微镜下,呈大小不一的针 状或片状,针片之间成一定角度。针片状马 氏体的硬度高,韧性差。在针片状马氏体之 间有奥氏体残存,即残余奥氏体(A’)。残 余奥氏体不易受硝酸酒精溶液的侵蚀,在显 微镜下呈白亮色,无固定形态。未经回火时 ,残余奥氏体与马氏体很难区别。都呈白亮 色,只有马氏体回火变暗以后,残余奥氏体 才能被辩认。

做热处理的人都要知道的金相组织图

做热处理的人都要知道的金相组织图搞热处理和材料这么多年,下面这15个金相组织搞不清楚,等于白混了!!1.奥氏体定义:碳与合金元素溶解在γ-Fe中的固溶体,仍保持γ-Fe的面心立方晶格特征:奥氏体是一般钢在高温下的组织,其存在有一定的温度和成分范围。

有些淬火钢能使部分奥氏体保留到室温,这种奥氏体称残留奥氏体。

奥氏体一般由等轴状的多边形晶粒组成,晶粒内有孪晶。

在加热转变刚刚结束时的奥氏体晶粒比较细小,晶粒边界呈不规则的弧形。

经过一段时间加热或保温,晶粒将长大,晶粒边界可趋向平直化。

铁碳相图中奥氏体是高温相,存在于临界点A1温度以上,是珠光体逆共析转变而成。

当钢中加入足够多的扩大奥氏体相区的化学元素时,Ni,Mn等,则可使奥氏体稳定在室温,如奥氏体钢。

2.铁素体定义:碳与合金元素溶解在a-Fe中的固溶体特征:亚共析钢中的慢冷铁素体呈块状,晶界比较圆滑,当碳含量接近共析成分时,铁素体沿晶粒边界析出。

3.渗碳体定义:碳与铁形成的一种化合物特征:渗碳体不易受硝酸酒精溶液的腐蚀,在显微镜下呈白亮色,但受碱性苦味酸钠的腐蚀,在显微镜下呈黑色。

渗碳体的显微组织形态很多,在钢和铸铁中与其他相共存时呈片状、粒状、网状或板状。

•在液态铁碳合金中,首先单独结晶的渗碳体(一次渗碳体)为块状,角不尖锐,共晶渗碳体呈骨骼状•过共析钢冷却时沿Acm线析出的碳化物(二次渗碳体)呈网结状,共析渗碳体呈片状•铁碳合金冷却到Ar1以下时,由铁素体中析出渗碳体(三次渗碳体),在二次渗碳体上或晶界处呈不连续薄片状4.珠光体定义:铁碳合金中共析反应所形成的铁素体与渗碳体的机械混合物特征:珠光体的片间距离取决于奥氏体分解时的过冷度。

过冷度越大,所形成的珠光体片间距离越小。

•在A1~650℃形成的珠光体片层较厚,在金相显微镜下放大400倍以上可分辨出平行的宽条铁素体和细条渗碳体,称为粗珠光体、片状珠光体,简称珠光体。

•在650~600℃形成的珠光体用金相显微镜放大500倍,从珠光体的渗碳体上仅看到一条黑线,只有放大1000倍才能分辨的片层,称为索氏体。

金相组织分析(碳钢的非平衡组织及常用金属材料显微组织观察)

实验三碳钢的非平衡组织及常用金属材料显微组织观察实验目的概述实验内容实验方法实验报告思考题一、实验目的1. 观察碳钢经不同热处理后的显微组织。

2. 熟悉碳钢几种典型热处理组织——M、T、S、M回火、T回火、S回火等组织的形态及特征。

3. 熟悉铸铁和几种常用合金钢、有色金属的显微组织。

4. 了解上述材料的组织特征、性能特点及其主要应用。

TOP二、概述1. 碳钢热处理后的显微组织碳钢经退火、正火可得到平衡或接近平衡组织,经淬火得到的是不平衡组织。

因此,研究热处理后的组织时,不仅要参考铁碳相图,而且更主要的是参考钢的等温转变曲线(C曲线)。

为了简便起见,用C曲线来分析共析钢过冷奥氏体在不同温度等温转变的组织及性能(见表3-1)。

在缓慢冷时(相当于炉冷,见图2-3中的V1)应得到100%的珠光体;当冷却速度增大到V2。

时(相当于空冷),得到的是较细的珠光体,即索氏体或屈氏体;当冷却速度增大到V3时(相当于油冷),得到的为屈氏体和马氏体;当冷却速度增大至V4、V5,(相当于水冷),很大的过冷度使奥氏体骤冷到马氏体转变开始点(Ms)后,瞬时转变成马氏体。

其中与C曲线鼻尖相切的冷却速度(V4)称为淬火的临界冷却速度。

转变类型组织名称形成温度范围/℃显微组织特征硬度(HRC)珠光体型相变珠光体(P)>650在400~500X金相显微镜下可以观察到铁索体和渗碳体的片层状组织~20(HBl80~200)索氏体(S)600~650在800一]000X以上的显微镜下才能分清片层状特征,在低倍下片层模糊不清25~35屈氏体(T)550~600用光学显微镜观察时呈黑色团状组织,只有在电子显徽镜(5000~15000X)下才能看出片层状35—40贝氏体型相变上贝氏体(B上)350~550在金相显微镜下呈暗灰色的羽毛状特征40—48下贝氏体(BT)230~350在金相显微镜下呈黑色针叶状特征48~58马氏体型相变马氏体(M)<230在正常淬火温度下呈细针状马氏体(隐晶马氏体),过热淬火时则呈粗大片状马氏体60~65亚共析钢的C曲线与共析钢相比,只是在其上部多了一条铁素体先析出线,当奥氏体缓慢冷却时(相当于炉冷,如图2-3中V1:),转变产物接近平衡组织,即珠光体和铁素体。

钢的热处理及热处理后显微组织的观察实验报告

实验(实习)报告

实验名称钢的热处理及热处理后显微组织的观察班级姓名

组别学号

五、实验报告要求

1.按实验结果完成下表

45 T12 测

试记录

加热温度保温

时间

冷却

时间

回火

温度

硬度

HRC

加热

温度

保温

时间

冷却

时间

回火

温度

硬度

HRC

860℃10min

空冷

5min

无

780℃10min

水冷

0.5min

无油冷

2min

无

水冷

0.5min

无

水冷

0.5min

200℃

10min

水冷

0.5min

400℃

10min

水冷

0.5min

600℃

10min

2.在显微镜下观察45 钢的退火、正火、淬火、回火处理后的组织,并在下图中绘出组织特征,标明热处理状态。

3.在显微镜下观察T12 的淬火、回火后组织,并在下图中绘出组织特征,标明热处理状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

碳钢热处理后的组织(金相分析)

发布时间:2009-5-30 13:46:34 关闭该页

一、概述

碳钢经退火、正火可得到平衡或接近平衡组织,经淬火得到的是非平衡组织。

因此,研究热处理后的组织时,不仅要参考铁碳相图,而且更主要的是参考钢的等温转变曲线(C曲线)。

铁碳相图能说明慢冷时合金的结晶过程和室温下的组织以及相的相对量,C曲线则能说明一定成分的钢在不同冷却条件下所得到的组织。

C曲线适用于等温冷却条件;而CCT曲线(奥氏体连续冷却曲线)适用于连续冷却条件。

在一定的程度上可用C曲线,也能够估计连续冷却时的组织变化。

1、共析钢等温冷却时的显微组织

共析钢过冷奥氏体在不同温度等温转变的组织及性能列于表1中。

2、共析钢连续冷却时的显微组织

为了简便起见,不用CCT曲线,而用C曲线(图1)来分析。

例如共析钢奥氏体,在慢冷时(相当于炉冷,见图1中的υ1)应得到100%的珠光体;当冷却速度增大到υ2时(相当于空冷),得到的是较细的珠光体,即索氏体或屈氏体;当冷却速度增大到υ3时(相当于油冷),得到的为屈氏体和马氏体;当冷却速度增大至υ4、υ5(相当于水冷),很大的过冷度使奥氏体骤冷到马氏体转变开始点(Ms)后,瞬时转变成马氏体,其中与C曲线鼻尖相切的冷却速度(υ4)称为淬火的临界冷却速度。

图1 图2

3、亚共析钢和过共析钢连续冷却时的显微组织

亚共析钢的C曲线与共析钢相比,只是在其上部多了一条铁素体先

析出线,如图2所示。

当奥氏体缓慢冷却时(相当于炉冷,如图2中υ1),转变产物接近平衡组织,即珠光体和铁素体。

随着冷却速度的增大,即υ3>υ2>υ1时,奥氏体的过冷度逐渐增大,析出的铁素体越来越少,而珠光体的量逐渐增加,组织变得更细,此时析出的少量铁素体多分布在晶粒的边界上。

因此,v1的组织为铁素体+珠光体;v2的组织为铁素体+索氏体;v3的组织为铁素体+屈氏体。

当冷却速度为v4时,析出很少量的网状铁素体和屈氏体(有时可见到少量贝氏体),奥氏体则主要转变为马氏体和屈氏体(如图3);当冷却速度v5超过临界冷却速度时,钢全部转变为马氏体组织(如图6,图7)。

过共析钢的转变与亚共析钢相似,不同之处是后者先析出的是铁素体,而前者先析出的是渗碳体。

4、各组织的显微特征

(1)索氏体(s):是铁素体与渗碳体的机械混合物。

其片层比珠光体更细密,在高倍(700倍以上)显微放大时才能分辨。

(2)托氏体(T)也是铁素体与渗碳体的机械混合物,片层比索氏体还细密,在一般光学显微镜下也无法分辨,只能看到如墨菊状的黑色形态。

当其少量析出时,沿晶界分布,呈黑色网状,包围着马氏体;当析出量较多时,呈大块黑色团状,只有在电子显微镜下才能分辨其中的片层(见图3);

图3 托氏体+马氏体

图4 上贝氏体+马氏体

(3)贝氏体(B)为奥氏体的中温转变产物,它也是铁素体与渗碳体的两相混合物。

在显微形态上,主要有三种形态:

A、上贝氏体是由成束平行排列的条状铁素体和条间断续分布的渗碳体所组成的非层状组织。

当转变量不多时,在光学显微镜下为与束的铁素体条向奥氏体晶内伸展,具有羽毛状特征。

在电镜下,铁素体以几度到十几度的小位向差相互平行,渗碳体则沿条的长轴方向排列成行,如图4。

B、下贝氏体是在片状铁素体内部沉淀有碳化物的两相混合物组织。

它比淬火马氏体易受浸蚀,在显微镜下呈黑色针状(如图5)。

在电镜下可以见到,在片状铁素体基体中分布有很细的碳化物片,它们大致与铁素体片的长轴成55~60°的角度。

C、粒状贝氏体是最近十几年才被确认的组织。

在低、中碳合金钢中,特别是连续冷却时(如正火、热轧空冷或焊接热影响区)往往容易出现,在等温冷却时也可能形成。

它的形成温度范围大致在上贝氏体转变温度区的上部,由铁素体和它所包围的小岛状组织所组成。

(4)马氏体(M):是碳在a-Fe中的过饱和固溶体。

马氏体的形态按含碳量主要分两种,即板条状和针状(如图6、图7所示)

图5 下贝氏体

图6 回火板条马氏体

A、板条状马氏体一般为低碳钢或低碳合金钢的淬火组织。

其组织形态是由尺寸大致相同的细马氏体条定向平行排列组成马氏体束或马氏体领域。

在马氏体束之间位向差较大,一个奥氏体晶粒内可形成几个不同的马氏体领域。

板条马氏体具有较低的硬度和较好的韧性。

B、针状马氏体是碳量较高的钢淬火后得到的组织。

在光学显微镜下,它呈竹叶状或针状,针与针之间成一定的角度。

最先形成的马氏体较粗大,往往横穿整个奥氏体晶粒,将奥氏体晶粒加以分割,使以后形成的马氏体的大小受到限制。

因此,针状马氏体的大小不一。

同时有些马氏体有一条中脊线,并在马氏体周围有残留奥氏体。

针状马氏体的硬度高而韧性差。

图7 针状马氏体+残余奥氏体

图8 马氏体+粒状渗碳体

(5)残余奥氏体(A残)是含碳量大于0.5%的奥氏体淬火时被保留到室温不转变的那部分奥氏体。

它不易受硝酸酒精溶液的浸蚀,在显微镜下呈白亮色,分布在马氏体之间,无固定形态。

在图8表示含碳1.2%的碳钢正常淬火(780℃加热),其组织为马氏体+粒状渗碳体+少量残余奥氏体。

(6)钢的回火组织与性能

A、回火马氏体。

是低温回火(150~250℃)组织。

它保留了原马氏体形态特征。

针状马氏体回火析出了极细的碳化物,容易受到浸蚀,

在显微镜下呈黑色针状。

体温回火后马氏体针变黑,而残余奥氏体不变仍呈白亮色。

低温回火后可以部分消除淬火钢的内应力,增加韧性,同时仍能保持钢的高硬度。

B、回火屈氏体。

是中温回火(350~500℃)组织。

回火屈氏体是铁素体与粒状渗碳体组成的极细混合物。

铁素体基体基本上保持了原马氏体的形态(条状或针状),第二相对渗碳体则析出在其中,呈极细颗粒状,用光学显微镜极难分辨(如图9所示)。

中温回火后有很好的弹性和一定的韧性。

图9 回火托氏体

图10 回火索氏体

C、回火索氏体:是高温回火(500~650℃)组织。

回火索氏体

是铁素体与较粗的粒状渗碳体所组成的机械混合物。

碳钢回火索氏体中的铁素体已经通过再结晶,呈等轴细晶粒状。

经充分回火的索氏体已没有针的形态。

在大于500倍的光镜下,可以看到渗碳体微粒(如图10所示)。

回火索氏体具有良好的综合机械性能。

应当指出,回火屈氏体、回火索氏体是淬火马氏体回火时的产物,它们的渗碳体是颗粒状的,且均匀地分布在铁素体基体上;而淬火索氏体和淬屈氏体是奥氏体过冷时直接形成的,其渗碳体是呈片状。

回火组织较淬火组织在相同硬度下具有较高的塑性与韧性。