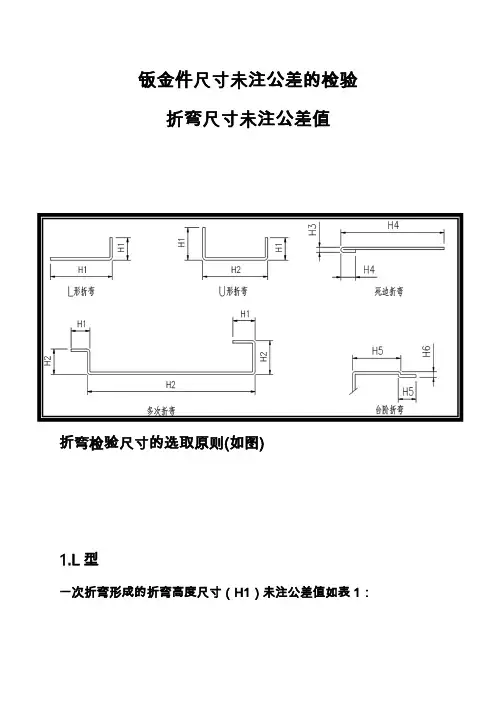

折弯尺寸未注公差值

未注尺寸、形位公差的公差值

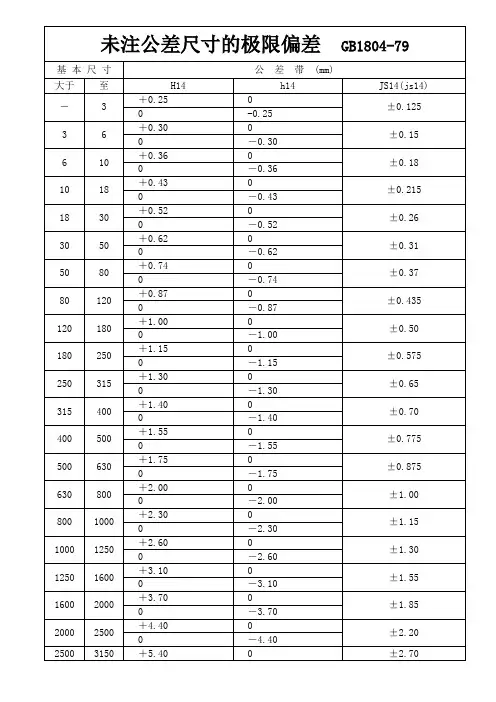

4.基本尺寸小于1mm时,H14至H18、h14至h18和JS14(js14)至JS18(js18)均不采用。

未注形位公差的公差值(GB/T1184—1996)

圆柱度

遵守

必须在最大实体边界之内,可充满整个尺寸公差带。当处处都为最大实体尺寸时,圆柱度误差为0

不遵守

由圆度、素线的直线度未注公差控制(限于用两点法测量)

ቤተ መጻሕፍቲ ባይዱ平行度

遵守

必须在最大实体边界之内,其未注公差值等于给出的尺寸公差值或直线度和平面度未注公差值中的较大者

不遵守

由平面度、直线度未注公差值控制

垂直度

—

直线度、平面度

垂直度

对称度

圆跳动

基本长度

公差等级

基本长度

公差等级

基本长度

公差等级

公差等级

H

K

L

H

K

L

H

K

L

H

K

L

≤10

0.02

0.05

0.1

≤100

0.2

0.4

0.6

≤100

0.5

0.6

0.6

0.1

0.2

0.5

>10~30

0.05

0.1

0.2

>30~100

0.1

0.2

0.4

>100~300

0.2

0.4

0

-1.40

400

500

+1.55

0

±0.775

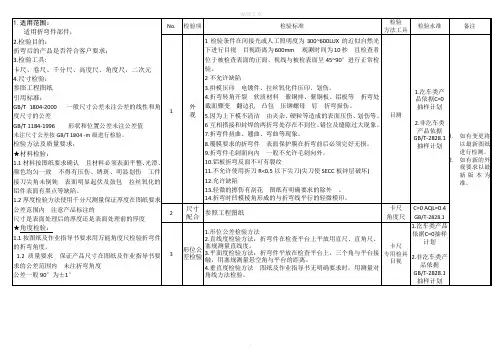

折弯通用检验规范

1.适用范围:适用折弯件部件;2.检验目的:折弯后的产品是否符合客户要求;3.检验工具:卡尺、卷尺、千分尺、高度尺、角度尺,二次元4.尺寸检验:参照工程图纸引用标准:GB/T 1804-2000 一般尺寸公差未注公差的线性和角度尺寸的公差GB/T 1184-1996 形状和位置公差未注公差值未注尺寸公差按GB/T 1804 -m级进行检验。

检验方法及质量要求:★材料检验:1.1材料按图纸要求确认且材料必须表面平整、光滑、颜色均匀一致不得有压伤、锈斑、明显划伤工件接刀尖角未倒钝表面明显起伏及鼓包拉丝氧化的铝件表面有黑点等缺陷。

1.2厚度检验方法使用千分尺测量保证厚度在图纸要求公差范围内注意产品标注的尺寸是表面处理后的厚度还是表面处理前的厚度★角度检验:1.1按图纸及作业指导书要求用万能角度尺检验折弯件的折弯角度。

1.2质量要求保证产品尺寸在图纸及作业指导书要求的公差范围内未注折弯角度公差一般90°为±1°1检验条件在间接光或人工照明度为300~600LUX的近似自然光下进行目视目视距离为600mm观测时间为10秒且检查者位于被检查表面的正面、视线与被检表面呈45~90°进行正常检验。

2不允许缺陷3.拼模压印电镀件、拉丝氧化件压印、划伤。

4.折弯转角开裂软质材料紫铜排、紫铜板、铝板等折弯处截面骤变翻边孔凸包压铆螺母钉折弯损伤。

5.因为上下模不清洁由夹杂、硬粒等造成的表面压伤、划伤等。

6互相搭接和封焊的两折弯处存在不到位、错位及缝隙过大现象。

7.折弯件扭曲、翘曲、弯曲等现象。

8.覆膜要求的折弯件表面保护膜在折弯前后必须完好无损。

9.折弯件毛刺面向内一般不允许毛刺向外。

10.铝板折弯反面不可有裂纹11.不允许使用折刀R<0.5以下尖刀(尖刀使SECC板锌层破坏)12.允许缺陷13.轻微的擦伤有刮花图纸有明确要求的除外。

14.折弯时凹模棱角形成的与折弯线平行的轻微模印。

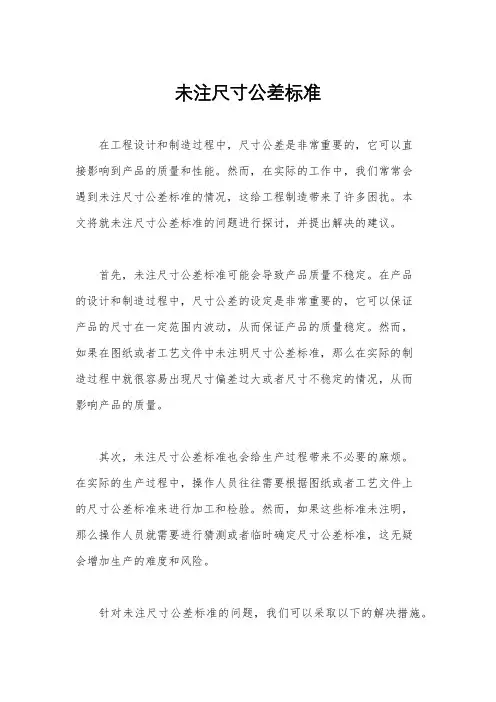

未注尺寸公差标准

未注尺寸公差标准在工程设计和制造过程中,尺寸公差是非常重要的,它可以直接影响到产品的质量和性能。

然而,在实际的工作中,我们常常会遇到未注尺寸公差标准的情况,这给工程制造带来了许多困扰。

本文将就未注尺寸公差标准的问题进行探讨,并提出解决的建议。

首先,未注尺寸公差标准可能会导致产品质量不稳定。

在产品的设计和制造过程中,尺寸公差的设定是非常重要的,它可以保证产品的尺寸在一定范围内波动,从而保证产品的质量稳定。

然而,如果在图纸或者工艺文件中未注明尺寸公差标准,那么在实际的制造过程中就很容易出现尺寸偏差过大或者尺寸不稳定的情况,从而影响产品的质量。

其次,未注尺寸公差标准也会给生产过程带来不必要的麻烦。

在实际的生产过程中,操作人员往往需要根据图纸或者工艺文件上的尺寸公差标准来进行加工和检验。

然而,如果这些标准未注明,那么操作人员就需要进行猜测或者临时确定尺寸公差标准,这无疑会增加生产的难度和风险。

针对未注尺寸公差标准的问题,我们可以采取以下的解决措施。

首先,设计人员和工艺人员需要加强沟通,确保在图纸和工艺文件中都明确注明尺寸公差标准。

其次,企业可以建立完善的标准化管理制度,对于尺寸公差标准的设定和变更都需要经过严格的审批和记录,从而避免因为疏忽而导致未注尺寸公差标准的情况发生。

另外,企业还可以加强对于操作人员的培训,提高他们对于尺寸公差标准的理解和把握能力,从而减少因为未注尺寸公差标准而导致的生产问题。

综上所述,未注尺寸公差标准的问题在工程制造中是一个比较常见的情况,它会给产品质量和生产过程带来不必要的麻烦。

因此,我们需要加强沟通和管理,确保尺寸公差标准在设计和制造过程中得到正确的注明和执行,从而保证产品质量和生产效率。

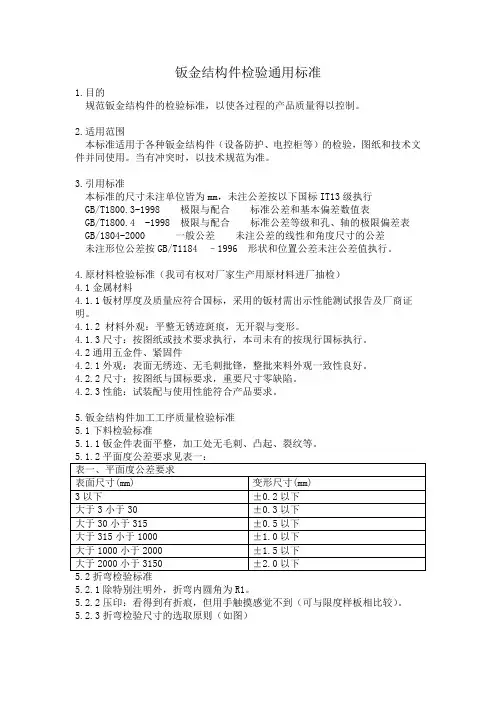

钣金结构件检验通用标准

钣金结构件检验通用标准1.目的规范钣金结构件的检验标准,以使各过程的产品质量得以控制。

2.适用范围本标准适用于各种钣金结构件(设备防护、电控柜等)的检验,图纸和技术文件并同使用。

当有冲突时,以技术规范为准。

3.引用标准本标准的尺寸未注单位皆为mm,未注公差按以下国标IT13级执行GB/T1800.3-1998 极限与配合标准公差和基本偏差数值表GB/T1800.4 -1998 极限与配合标准公差等级和孔、轴的极限偏差表GB/1804-2000 一般公差未注公差的线性和角度尺寸的公差未注形位公差按GB/T1184 –1996 形状和位置公差未注公差值执行。

4.原材料检验标准(我司有权对厂家生产用原材料进厂抽检)4.1金属材料4.1.1钣材厚度及质量应符合国标,采用的钣材需出示性能测试报告及厂商证明。

4.1.2 材料外观:平整无锈迹斑痕,无开裂与变形。

4.1.3尺寸:按图纸或技术要求执行,本司未有的按现行国标执行。

4.2通用五金件、紧固件4.2.1外观:表面无绣迹、无毛刺批锋,整批来料外观一致性良好。

4.2.2尺寸:按图纸与国标要求,重要尺寸零缺陷。

4.2.3性能:试装配与使用性能符合产品要求。

5.钣金结构件加工工序质量检验标准5.1下料检验标准5.1.1钣金件表面平整,加工处无毛刺、凸起、裂纹等。

表一、平面度公差要求表面尺寸(mm) 变形尺寸(mm)3以下±0.2以下大于3小于30 ±0.3以下大于30小于315 ±0.5以下大于315小于1000 ±1.0以下大于1000小于2000 ±1.5以下大于2000小于3150 ±2.0以下5.2.1除特别注明外,折弯内圆角为R1。

5.2.2压印:看得到有折痕,但用手触摸感觉不到(可与限度样板相比较)。

5.2.3折弯检验尺寸的选取原则(如图)5.2.3.1 L型表二一次折弯的折弯高度尺寸未注公差值(单位:mm)基本尺寸分段≤30 >30~120 >120~500>500~1000>1000未注公差值±0.2 ±0.3 ±0.5 ±0.8 ±1.0a).压死边的折弯尺寸的未注公差值如图,尺寸H3的未注公差值为(+0.5~0),尺寸H4未注公差值±1。

折弯尺寸未注公差值

折弯尺寸未注公差值

折弯检验尺寸的选取原的折弯高度尺寸(H1)未注公差值如表1:

表1一次折弯的折弯高度尺寸未注公差值(单位:mm)

基本尺寸分段

≤30

>30~120

>120~500

>500~1000

>1000

未注公差值

±0.2

±0.3

±0.5

±0.8

±1.0

2.压死边及压台阶

a).压死边的折弯尺寸的未注公差值如图,尺寸H3的未注公差值为(+0.5~0), 尺寸H4未注公差值为±1。

b).压台阶的折弯高度尺寸的未注公差值如图,尺寸H5的未注公差值按表2查询,尺寸H6的未注公差为(+0.3~0)。

3.U型及其它折弯

多次及其它折弯形成的折弯高度尺寸(H2)未注公差值如表2:

表2多次折弯形成的折弯高度尺寸未注公差值(单位:mm)

基本尺寸分段

≤30

>30~120

>120~500

>500~1000

>1000

未注公差值

±0.3

±0.4

±0.6

±1

±1.5

Welcome To

Download !!!

欢迎您的下载,资料仅供参考!

部件尺寸未注公差验收标准

部件尺寸未注公差验收标准The manuscript was revised on the evening of 2021品质部关于零部件尺寸未注公差验收标准文件编号:FF/C- PZ-IQC-28 物料编号:版本:A 修订状态:1次生效日期:2018-3-20编制说明:本标准收集了切削、铸造、焊接、冲压、塑料模塑件的零部件未注公差尺寸的极限偏差标准。

检验员检验时,图纸中有明确尺寸公差要求的,按图注要求执行;图中无尺寸公差要求的,按本标准相应数据执行。

一、切削加工件未注公差尺寸的极限偏差1、本标准适用于经切削加工及总成装配后再切削加工的未注公差尺寸的极限偏差。

本标准也适用于冷镦、冷挤压加工形成的尺寸要素未注公差尺寸的极限偏差。

2、切削加工件未注公差尺寸的极限偏差未注公差尺寸的极限偏差按表规定(单位:mm)。

表基本尺寸孔类轴类非孔轴类极限偏差大于至孔(直径≤50)孔(直径>50)、槽宽轴径、长度、厚度孔深度、凸肩高度0 1 ++±1 3 ++±3 6 ++±6 10 ++±10 18 ++±18 30 ++±30 50 ++±50 80+±80 120+±车、铣、刨、磨、钻的线性尺寸未注公差按IT14级标准公差值。

轴类零件等被包容表面尺寸为负偏差,孔类零件等包容表面尺寸为正偏差,长度及中心距等暴露表面尺寸为±1/2 IT。

切削加工线性尺寸未注公差值基本尺寸分段≤3 >3~6 >6~10 >10~18 >18~30 >30~50 >50~80 >80~120 公差值基本尺寸分段>120~180 >180~250 >250~315>315~400>400~500>500~630>630~800 >800~1000公差值车、铣、刨、磨、钻的形位公差未注公差按GB/T1184-K(“形状和位置公差未注公差值”中的K级公差)规定。

未注公差的线性和角度尺寸的公差

未注公差的线性和角度尺寸的公差在机械设计中,公差是指零件尺寸与设计尺寸之间所允许的偏差范围。

合理的公差设计可以确保零件之间的互换性,并满足产品的功能和性能要求。

然而,在某些情况下,线性和角度尺寸的公差可能未被明确注明,这给产品的质量和工艺流程带来了潜在的问题。

本文将探讨未注公差的线性和角度尺寸公差所带来的影响,并提供一些解决方案。

一、未注公差的线性尺寸线性尺寸是指零件的长度、宽度、高度等线性距离。

在机械设计中,对于线性尺寸,通常需要注明公差范围,以确保零件的尺寸控制和装配要求。

然而,有时在设计图纸上并未明确注明线性尺寸的公差范围。

未注公差的线性尺寸公差可能导致以下问题:1. 尺寸控制不准确:未注明公差的线性尺寸无法确定具体的尺寸容差范围,可能造成零件加工后尺寸过大或过小,无法满足装配要求。

2. 产品质量下降:线性尺寸的公差控制是确保零件质量和功能的重要因素。

未注明公差的线性尺寸可能导致零件间的配合不良、密封性能下降等问题,影响产品的使用寿命和可靠性。

为解决未注公差的线性尺寸所带来的问题,可以采取以下措施:1. 定制公差控制方案:根据设计要求和产品功能需求,制定合适的公差控制方案,确保线性尺寸在允许范围内。

尺寸控制能力,以减小尺寸偏差。

3. 引入测量检验:对加工后的零件进行测量检验,确保线性尺寸在公差范围内,并记录测量数据以备后续参考。

二、未注公差的角度尺寸角度尺寸是指零件中的角度度量,如角度、倾斜度等。

在机械设计中,明确注明角度尺寸的公差范围对于确保零件的几何形状和装配要求至关重要。

然而,在某些情况下,设计图纸上可能未注明角度尺寸的公差范围。

未注公差的角度尺寸公差可能导致以下问题:1. 零件配合不良:未注明公差的角度尺寸无法确定具体的角度容差范围,可能导致零件间的配合不良,影响产品的运转和装配质量。

2. 加工难度提高:角度尺寸的公差控制对于加工过程中工艺的确定和操作的精确度要求较高。

未注公差的角度尺寸可能增加了零件的加工难度,降低了加工效率。

折弯尺寸未注公差值

钣金件尺寸未注公差的检验

折弯尺寸未注公差值

折弯检验尺寸的选取原则(如图)

1.L型

一次折弯形成的折弯高度尺寸(H1)未注公差值如表1:

表1 一次折弯的折弯高度尺寸未注公差值(单位:mm)

基本尺寸分

≤30>30~120>120~500>500~1000>1000段

未注公差值±0.2±0.3±0.5±0.8±1.0

2.压死边及压台阶

a).压死边的折弯尺寸的未注公差值如图,尺寸H3的未注公差值为(+0.5~0), 尺寸H4未注公差值为±1。

b).压台阶的折弯高度尺寸的未注公差值如图,尺寸H5的未注公差值按表2查询,尺寸H6的未注公差为(+0.3~0)。

3.U型及其它折弯

多次及其它折弯形成的折弯高度尺寸(H2)未注公差值如表2:。

零部件尺寸未注公差验收标准

2.3 钢模锻造非孔轴类尺寸未注公差尺寸的极限偏差按表 2.3 规定(单位:mm)。

基本 大于 0 尺寸 至 30

极限偏差 ±0.8

30 80 ±1.0

80 120 ±1.3

表 2.3

120 180 180 315 ±1.6 ±2.0

螺纹类型 L 极限偏差

内螺纹 +2.0P 0

注:表中 L 为完整螺纹的长度,P 为螺距。

不到头螺纹

表 1.4

表 1.5

外螺纹 +2.0P 0

对全部高中资料试卷电气设备,在安装过程中以及安装结束后进行高中资料试卷调整试验;通电检查所有设备高中资料电试力卷保相护互装作置用调与试相技互术关,系电,力通根保1据过护生管高产线中工敷资艺设料高技试中术卷资0配不料置仅试技可卷术以要是解求指决,机吊对组顶电在层气进配设行置备继不进电规行保范空护高载高中与中资带资料负料试荷试卷下卷问高总题中体2资2配,料置而试时且卷,可调需保控要障试在各验最类;大管对限路设度习备内题进来到行确位调保。整机在使组管其高路在中敷正资设常料过工试程况卷中下安,与全要过,加度并强工且看作尽护下可关都能于可地管以缩路正小高常故中工障资作高料;中试对资卷于料连继试接电卷管保破口护坏处进范理行围高整,中核或资对者料定对试值某卷,些弯审异扁核常度与高固校中定对资盒图料位纸试置,卷.编保工写护况复层进杂防行设腐自备跨动与接处装地理置线,高弯尤中曲其资半要料径避试标免卷高错调等误试,高方要中案求资,技料编术试写5交、卷重底电保要。气护设管设装备线备置4高敷、调动中设电试作资技气高,料术课中并3试、中件资且卷管包中料拒试路含调试绝验敷线试卷动方设槽技作案技、术,以术管来及架避系等免统多不启项必动方要方式高案,中;为资对解料整决试套高卷启中突动语然过文停程电机中气。高课因中件此资中,料管电试壁力卷薄高电、中气接资设口料备不试进严卷行等保调问护试题装工,置作合调并理试且利技进用术行管,过线要关敷求运设电行技力高术保中。护资线装料缆置试敷做卷设到技原准术则确指:灵导在活。分。对线对于盒于调处差试,动过当保程不护中同装高电置中压高资回中料路资试交料卷叉试技时卷术,调问应试题采技,用术作金是为属指调隔发试板电人进机员行一,隔变需开压要处器在理组事;在前同发掌一生握线内图槽部纸内故资,障料强时、电,设回需备路要制须进造同行厂时外家切部出断电具习源高题高中电中资源资料,料试线试卷缆卷试敷切验设除报完从告毕而与,采相要用关进高技行中术检资资查料料和试,检卷并测主且处要了理保解。护现装场置设。备高中资料试卷布置情况与有关高中资料试卷电气系统接线等情况,然后根据规范与规程规定,制定设备调试高中资料试卷方案。

折弯通用检验规范

深圳巴斯巴科技发展有限公司Shenzhen busbar Technology Development Co.,折弯通用检验规范 文件编号Doc No.:WI-SIP-0049 版本号Rev.:A 1 1 / 1制定:会签: 审核: 批准: 1.适用范围: 适用折弯件部件;2.检验目的:折弯后的产品是否符合客户要求;3.检验工具:卡尺、卷尺、千分尺、高度尺、角度尺,二次元4.尺寸检验:参照工程图纸 引用标准: GB/T 1804-2000 一般尺寸公差未注公差的线性和角度尺寸的公差 GB/T 1184-1996 形状和位置公差未注公差值 未注尺寸公差按GB/T 1804 -m 级进行检验。

检验方法及质量要求: ★材料检验: 1.1材料按图纸要求确认且材料必须表面平整、光滑、颜色均匀一致不得有压伤、锈斑、明显划伤工件接刀尖角未倒钝表面明显起伏及鼓包拉丝氧化的铝件表面有黑点等缺陷。

1.2厚度检验方法使用千分尺测量保证厚度在图纸要求公差范围内注意产品标注的 尺寸是表面处理后的厚度还是表面处理前的厚度★角度检验: 1.1按图纸及作业指导书要求用万能角度尺检验折弯件的折弯角度。

1.2质量要求保证产品尺寸在图纸及作业指导书要求的公差范围内未注折弯角度 公差一般90°为±1° No. 检验项 检验标准 检验 方法工具 检验水准 备注 1 外 观 1检验条件在间接光或人工照明度为300~600LUX 的近似自然光下进行目视目视距离为600mm 观测时间为10秒且检查者位于被检查表面的正面、视线与被检表面呈45~90°进行正常检验。

2不允许缺陷 3.拼模压印电镀件、拉丝氧化件压印、划伤。

4.折弯转角开裂软质材料紫铜排、紫铜板、铝板等折弯处截面骤变翻边孔凸包压铆螺母钉折弯损伤。

5.因为上下模不清洁由夹杂、硬粒等造成的表面压伤、划伤等。

6互相搭接和封焊的两折弯处存在不到位、错位及缝隙过大现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钣金件尺寸未注公差的检验

折弯尺寸未注公差值

折弯检验尺寸的选取原则(如图)

1.L型

一次折弯形成的折弯高度尺寸(H1)未注公差值如表1:

表1 一次折弯的折弯高度尺寸未注公差值(单位:mm)

基本尺寸分

≤30>30~120>120~500>500~1000>1000段

未注公差值±0.2±0.3±0.5±0.8±1.0

2.压死边及压台阶

a).压死边的折弯尺寸的未注公差值如图,尺寸H3的未注公差值为(+0.5~0), 尺寸H4未注公差值为±1。

b).压台阶的折弯高度尺寸的未注公差值如图,尺寸H5的未注公差值按表2查询,尺寸H6的未注公差为(+0.3~0)。

3.U型及其它折弯

多次及其它折弯形成的折弯高度尺寸(H2)未注公差值如表2:。