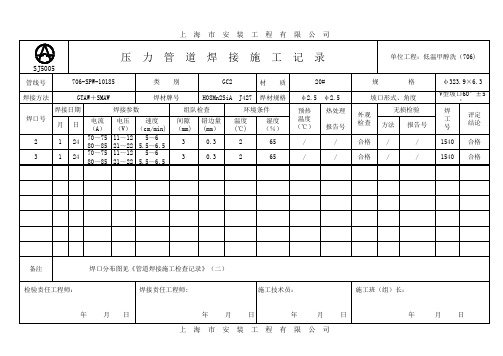

压力管道焊接检查记录

焊接记录表

单位工程:低温甲醇洗(706)

格

φ33.7×4.5 V型坡口60°±5° 焊 工 号 1540 评定 结论 合格

焊材牌号

焊材规格 环境条件

坡口形式、角度 外观 检查 合格 无损检验 方法 RT 报告号 706-RT-827

温度 (℃) 2

湿度 (%) 65

1

70~75 11~12

上 海 市 安 装 工 程 有 限 公 司

单位工程:低温甲醇洗(706)

格

φ323.9×6.3 V型坡口60°±5° 焊 工 号 评定 结论

焊材牌号

焊材规格

坡口形式、角度 外观 检查 无损检验 方法 报告号

环境条件 温度 (℃) 湿度 (%)

压 力 管 道 焊 接 施 工 记 录

SJ5005

管线号 焊接方法 焊接日期 焊口号 月 1 日 24 电流 (A) 706-SPW-10185 GTAW 焊接参数 电压 速度 (V) (cm/min) 5~6 类 别 GC2 H08Mn2Si 组队检查 间隙 (mm) 2.5 错边量 (mm) 0.2 材 质 20# φ2.5 预热 温度 (℃) / 热处理 报告号 / 规

单位工程:低温甲醇洗(706)

格

φ323.9×6.3 V型坡口60°±5° 焊 工 号 1540 1540 评定 结论 合格 合格

焊材牌号

焊材规格

坡口形式、角度 外观 检查 合格 合格 无损检验 湿度 (%) 65 65

2 3

备注 检验责任工程师:

单位工程:低温甲醇洗(706)

格

φ323.9×6.3 V型坡口60°±5° 焊 工 号 评定 结论

焊材牌号

焊材规格

坡口形式、角度 外观 检查 无损检验 方法 报告号

压力管道安装焊口组对记录卡

压力管道安装焊口组对记录卡项目名称:XXXX压力管道安装工程编号:XXX-XXX施工单位:XXX公司日期:XXXX年XX月XX日焊缝及设备信息:焊接位置:XXX焊缝编号:XXX焊工:XXX工条码:XXX焊接方法:XXX焊材:XXX规格:XXX焊材强度级别:XXX验让:XXX工条码:XXX检验标准:XXX工序标识:焊接前处理:1.清理工件表面,并确保无杂物、灰尘、氧化物等不良物质。

2.确保焊接面平整,切割面光洁、垂直。

焊接参数:1.电流:XXX2.电压:XXX3.焊接速度:XXX4.机械角度:XXX5.焊接时间:XXX工艺评定:焊接工艺评定编号:XXX做过焊接工艺评定:是/否工艺评定状态:合格/不合格评定报告编号:XXX焊缝记录:1.焊接材料:管道材料牌号、长度、直径等信息。

2.焊缝类型:焊缝种类、焊缝几何尺寸等信息。

3.焊接位置:具体焊接的位置,包括焊缝编号。

4.焊接日期:具体的焊接日期。

5.焊接工艺规程:焊接工艺规程编号、版本等信息。

6.焊工信息:焊工姓名、工号、证书编号等信息。

7.焊接设备:焊接设备编号、名称等信息。

8.焊接参数:焊接电流、电压、速度、机械角度、焊接时间等信息。

9.焊接检验:焊缝质量检验结果及记录、焊接工艺评定证书编号等信息。

10.备注:对焊缝进行特殊要求或其他需要记录的情况。

焊接记录:1.焊缝号:每个焊缝的唯一编号。

2.焊工编号:进行焊接工作的焊工工号。

3.设备编号:用于焊接的设备编号。

4.焊接日期:焊接工作完成的具体日期。

5.焊接材料:焊接管材的牌号、长度、直径等信息。

6.焊接位置:焊接的具体位置,包括焊缝编号。

7.焊接参数:焊接工艺规程中规定的焊接参数。

8.焊接结果:焊缝的质量评定结果。

9.检验结果:针对焊接缺陷的检验结果。

10.检验标准:检验依据的相关标准。

备注:在每次焊接工作完成后,应及时填写相关信息,确保焊接工作的质量和安全性。

以上是一个压力管道安装焊口组对记录卡的示例,您可以根据具体的项目要求和实际情况进行调整和完善。

压力管道焊接施工检查记录表

工程名称: 分项工程名称: 区段:

管段编号

焊口 编号

质量标准

检查日期

咬边

焊道宽

错边量

余高

表面质量

气

焊瘤

飞溅

夹渣

焊工意见

记录人: 年 月 日 审核人: 年 月 日

压力管道角焊缝组对工序交接卡

工程名称: 分项工程名称: 区段:

管口编号

组对 时间

质量标准

备注

钝边

间隙

错边量

坡口

自检记录

焊工意见

焊接作业指导书编号:

焊工代号

预热

ºC

焊接规

外观检查

无损检测

备注

焊口编号

材质及规格

焊材牌号规格

电流A

电压V

线速度cm/min

法

报告号

检验员:年 月 日检验责任师:年 月 日

压力管道组对工序交接卡

工程名称: 分项工程名称: 区段:

管口编号

组对 时间

质量标准

备注

钝边

间隙

错边量

坡口

自检记录

焊工意见

记录人:年 月日审核人: 年 月日

记录人:年 月 日审核人: 年 月日

压力管道角焊缝焊接自检记录

工程名称: 分项工程名称: 区段:

管段编号

焊口

编号

质量标准

检查日期

咬边

焊道宽

错边量

余高

表面质量

气

焊瘤

飞溅

夹渣

焊工意见

记录人: 年 月 日 审核人: 年 月日

压力管道角焊缝焊接施工检查记录表

工程名称: 分项工程名称: 区热

ºC

焊接规

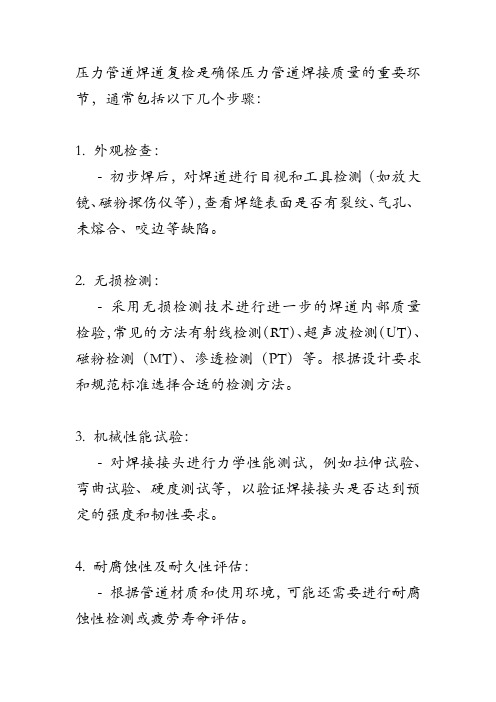

压力管道焊道复检

压力管道焊道复检是确保压力管道焊接质量的重要环节,通常包括以下几个步骤:

1. 外观检查:

- 初步焊后,对焊道进行目视和工具检测(如放大镜、磁粉探伤仪等),查看焊缝表面是否有裂纹、气孔、未熔合、咬边等缺陷。

2. 无损检测:

- 采用无损检测技术进行进一步的焊道内部质量检验,常见的方法有射线检测(RT)、超声波检测(UT)、磁粉检测(MT)、渗透检测(PT)等。

根据设计要求和规范标准选择合适的检测方法。

3. 机械性能试验:

- 对焊接接头进行力学性能测试,例如拉伸试验、弯曲试验、硬度测试等,以验证焊接接头是否达到预定的强度和韧性要求。

4. 耐腐蚀性及耐久性评估:

- 根据管道材质和使用环境,可能还需要进行耐腐蚀性检测或疲劳寿命评估。

5. 修复与再检测:

- 如果在上述检测过程中发现焊道存在不符合标准的缺陷,需要按照规定的方法进行修复,并在修复完成后再次进行相关检测,直至合格为止。

6. 记录与报告:

- 记录每次检测的结果,形成完整的焊接质量检测报告,存档备查,同时作为工程验收的重要依据。

7. 第三方检测:

- 在某些情况下,为了保证公正性和权威性,可能还会邀请第三方专业检测机构进行复检工作。

总之,压力管道焊道复检是一个严谨的过程,其目的是通过一系列科学的检测手段,全面确保压力管道的安全可靠运行。

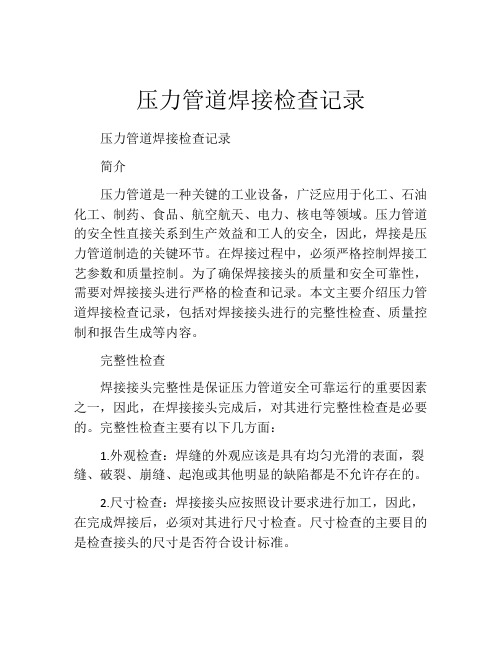

压力管道焊接检查记录

压力管道焊接检查记录压力管道焊接检查记录简介压力管道是一种关键的工业设备,广泛应用于化工、石油化工、制药、食品、航空航天、电力、核电等领域。

压力管道的安全性直接关系到生产效益和工人的安全,因此,焊接是压力管道制造的关键环节。

在焊接过程中,必须严格控制焊接工艺参数和质量控制。

为了确保焊接接头的质量和安全可靠性,需要对焊接接头进行严格的检查和记录。

本文主要介绍压力管道焊接检查记录,包括对焊接接头进行的完整性检查、质量控制和报告生成等内容。

完整性检查焊接接头完整性是保证压力管道安全可靠运行的重要因素之一,因此,在焊接接头完成后,对其进行完整性检查是必要的。

完整性检查主要有以下几方面:1.外观检查:焊缝的外观应该是具有均匀光滑的表面,裂缝、破裂、崩缝、起泡或其他明显的缺陷都是不允许存在的。

2.尺寸检查:焊接接头应按照设计要求进行加工,因此,在完成焊接后,必须对其进行尺寸检查。

尺寸检查的主要目的是检查接头的尺寸是否符合设计标准。

3.无损检查:无损检查是除了视觉检查外,还需要使用其他非破坏性检测方法,如超声、X射线、涡流等方法,对接头进行检测,并记录检测的结果。

质量控制在焊接过程中,质量控制是非常重要的。

质量控制的主要目的是确保焊接接头的质量。

质量控制主要包括以下几个方面:1.焊接材料:焊接材料必须符合设计要求,包括焊丝、焊条等。

焊接材料的选择应根据设计要求和焊接接头的材料和环境条件进行选择。

2.焊接工艺参数:焊接工艺参数包括焊接温度、电流、电压、速度等参数。

焊接工艺参数必须被认真控制,以确保焊接接头的质量。

3.人员素质:焊接工人的操作素质,包括操作经验、技术水平、意识、责任心等因素都非常重要。

焊接工人必须将质量控制置于至高无上的地位,做到安全第一、质量第一。

报告生成完整性检查和质量控制完成后,需要对检查结果作出报告。

报告的生成应当包括以下几个方面:1.检测结果:报告需要清楚地记录焊接接头的检测结果。

2.异常情况:如果有任何异常情况,如缺陷、质量问题等,报告必须清楚地记录并作出相应的处理方法。

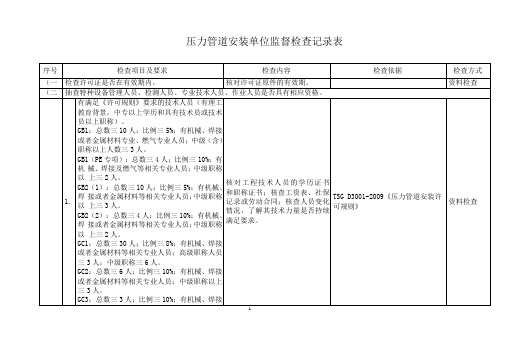

压力管道安装单位监督检查记录表

序号

检查项目及要求

检查内容

检查依据

检查方式

(一)

检查许可证是否在有效期内。

核对许可证原件的有效期。

资料检查

(二)

抽查特种设备管理人员、检测人员、专业技术人员、作业人员是否具有相应资格。

1.

有满足《许可规则》要求的技术人员(有理工 教育背景,中专以上学历和具有技术员或技术 员以上职称)。

核对许可证书、营业执照等资料 的变化情况。

TSG Z0005-2007《特种设备制造安 装改造维修许可鉴定评审细则》

资料检查

(九)

发现的上次评审工作质量存在问题情况

现场检查、 资料检查

注:检查项目根据被检查单位的许可级别可删除不适用的内容,表中没有的级别要求也可根据《许可规则》修改相应要求。

GB2(2):总数三4人;比例三10%;有机械、焊 接或者金属材料等相关专业人员;中级职称以 上三2人。

GC1:总数三30人;比例三8%;有机械、焊接 或者金属材料等相关专业人员;高级职称人员 三3人;中级职称三6人。

GC2:总数三6人;比例三10%;有机械、焊接 或者金属材料等相关专业人员;中级职称以上 三3人。

TSG Z0004-2007《特种设备制造安 装改造维修质量保证体系基本要 求》

资料检查

(六)

最近一次评审提出的整改项目是否整改。

查阅最近一次评审的评审报告 并落实验证整改情况。

TSG Z0005-2007《特种设备制造安 装改造维修许可鉴定评审细则》

资料检查

(七)

抽查是否存在超出许可范围和许可有效期进行工 程项目施工的情况。

GC3:总数三3人;比例三10%;有机械、焊接

压力管道焊接施工检查记录表

压力管道角焊缝焊接施工检查记录表

工程名称:分项工程名称:区段:

检验员:年月日检验责任师:年月日

压力管道焊接施工检查记录表

工程名称:分项工程名称:区段:

检验员:年月日检验责任师:年月日

压力管道组对工序交接卡

工程名称:分项工程名称:区段:

记录人:年月日审核人:年月日

压力管道焊接自检记录

工程名称:分项工程名称:区段:

记录人:年月日审核人:年月日

压力管道角焊缝组对工序交接卡

工程名称:分项工程名称:区段:

记录人:年月日审核人:年月日

压力管道角焊缝焊接自检记录

工程名称:分项工程名称:区段:

记录人:年月日审核人:年月日。

3、管道管件现场焊接(熔接)检查记录

1至////监理(建设) 单位项目专业监理工程师(建设单位项目专业负责人)签名:施工单位检测调试负责人签名专业工长(施工员)签名专业质检员签名试验员或班组长综合评价结论/备注:符合设计和规范要求。

首层室内给水系统/JL-29-sDN50×3.5一字型/DN50热熔焊饱满、连续、均匀焊接(熔接)施工工艺方法及主要工艺参数选取说明:电压、电流、功率、温度、时间、插入深度PP-R给水管道及配件采用热熔连接,压力等级为1.25MPa焊(熔)接缝位置/编号管道(管件) 外径Φ×壁厚(mm)坡口形式/几何尺寸(°/mm)焊(熔)接缝形式焊(熔)接缝外观质量评定结果/:塑料热熔焊焊条名称/型号/规格/材质:/测试计量器具(仪表、仪器)及其附属设备(器具)的名称/型号、规格/量程/分辨精度/出厂编号/制造厂商/其他要素:秒表、游标卡尺、拉尺管道系统(或管件)名称/管段编号/材质:室内给水系统/JL-29-s/PP-R焊接(熔接)类别:焊施工依据文件名称及编号建筑给水排水及供暖施工方案质量验收依据文件名称及编号《建筑给水排水及采暖工程质量验收规范》GB50242-2002检测日期:2017年 12 月 15 日2017年 12 月 15 日最小/实际 抽样数量全/24分部/子分部/分项 (或系统/子系统)建筑给水排水及采暖/室内给水系统/室内给水管道及配件安装检验批编号GD-C5-7121所在的施工部位首层管道/管件现场焊接(熔接)检查记录GD-C4-643单位(子单位)工程名称。

压力管道定期自行检查记录表

管道防腐或绝热层完好、无锈蚀、无脱落

压力表无过期、无破损,完好运行

设备 管道接头处焊缝无裂纹有效 本体

2 及配 弯头、接头连接可靠

件情 况 管道支架固定稳当,无倾斜

管道无泄漏、进出口阀件完好

管道出口无堵塞

压力、温度是否在允许范围内

3

运行 参数 仪器仪表数据显示是否与压力表、温度计

一致

巡检人

压力管道日常检查记录表

正常 √

不正常 ×

年

日

序 号

项目

内容

1 2 18 19 20 21 22 23 24 25 26 27 28 29 30 31

管道路线安全距离中无其他高温、高压设 备

1 环境 管道路线安全距离中无火源

管道上无其他悬挂物

压力管道焊接施工检查作业记录表(范本)

工程名称: 分项工程名称:区段:

管段编号

焊口 编号

质量标准

检查日期

咬边

焊道宽

错边量

余高

表面质量

气孔

焊瘤

飞溅

夹渣

焊工意见

记录人: 年月 日 审核人: 年 月 日

压力管道角焊缝组对工序交接卡

工程名称: 分项工程名称:区段:

管口编号

组对时间

质量标准

备注

钝边

间隙

错边量

坡口

自检记录

焊工意见

压力管道角焊缝焊接施工检查记录表

工程名称: 分项工程名称: 区段:

焊接作业指导书编号:

焊工代号

预热

ºC

焊接规范

外观检查

无损检测

备注

焊口编号

材质及规格

焊材牌号规格

电流A

电压V

线速度cm/min

方法

报告号

检验员:年月 日检验责任师:年月 日

压力管道焊接施工检查记录表

工程名称: 分项工程名称: 区段:

焊接作业指导书编号:

焊工代号

预热

ºC

焊接规范

外观检查

无损检测

备注

焊口编号

材质及规格

焊材牌号规格

电流A

电压V

线速度cm/min

方法

报告号

检验员:年月 日检验责任师:年月 日

压力管道组对工序交接卡

工程名称: 分项工程名称:区段:

管口编号

组对时间

质量标准

备注

钝边

间隙

错边量

坡口

自检记录焊工意见记 Nhomakorabea人:年月日 审核人: 年 月日

记录人:年月 日审核人: 年 月日

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、焊工编号晏海华HG01 ,王元HG02,周伟HG03,余小军HG04,

配管:

带班:

年月日

记录确认:

年月日

压力管道焊接记录

客户

苏州派克气体有限公司

制造时间

2015-3-10~2015-3-25

焊口形式

固定焊口

<PG-01A011-50-L1B>

G19

20#

57×3.5

GTAW

ER50-6

<PG-01A011-50-L1B>

G20

20#

57×3.5

GTAW

ER50-6

<PG-01A012-50-L1B>

G21

20#

18×3.5

GTAW

ER50-6

<PG-01A012-50-L1B>

G22

20#

57×3.5

G9

20#

57×3.5

GTAW

ER50-G

<PG-01A006-5TAW

ER50-G

<PG-01A006-50-L1B>

G11

20#

57×3.5

GTAW

ER50-G

<PG-01A007-50-L1B>

G12

20#

57×3.5

GTAW

ER50-G

<PG-01A008-50-L1B>

G13

20#

57×3.5

GTAW

ER50-G

<PG-01A009-50-L1B>

G14

20#

18×3.5

GTAW

ER50-G

<PG-01A009-50-L1B>

注:1、固定焊缝在焊缝编号后加“G”、凸台焊缝加“D”、开孔支管焊缝加“T”、承插焊缝加“S”;

2、焊工编号晏海华HG01 ,王元HG02,周伟HG03,余小军HG04,

压力管道焊接记录

客户

苏州派克气体有限公司

制造时间

2015-3-10~2015-3-25

焊口形式

固定焊口

工程名称

派克供气管道

单位工程编号

PK0225-3混合气

制造标准

NB/T 47014~47015-2011

拍片比例

/

焊材炉批号

入库编号

焊缝

编号

焊工

代号

焊接

日期

材质

规格

焊接方法

焊接材料

管线号

无损检测

报告编号

工程名称

派克供气管道

制造时间

2015-3-10~2015-3-25

焊口形式

固定焊口

工程名称

派克供气管道

单位工程编号

PK0225-2氩气

制造标准

NB/T 47014~47015-2011

拍片比例

/

焊材炉批号

入库编号

焊缝

编号

焊工

代号

焊接

日期

材质

规格

焊接方法

焊接材料

管线号

无损检测

报告编号

G1

20#

32×3

GTAW

ER50-6

GTAW

ER50-6

<PG-01A013-50-L1B>

G23

20#

57×3.5

GTAW

ER50-6

<PG-01A013-50-L1B>

G24

20#

18×3.5

GTAW

ER50-6

<PG-01A013-50-L1B>

G25

20#

57×3.5

GTAW

ER50-6

<PG-01A014-50-L1B>

G26

20#

57×3.5

GTAW

ER50-6

<PG-01A014-50-L1B>

注:1、固定焊缝在焊缝编号后加“G”、凸台焊缝加“D”、开孔支管焊缝加“T”、承插焊缝加“S”;

2、焊工编号晏海华HG01 ,王元HG02,周伟HG03,余小军HG04,

配管:

带班:

年月日

记录确认:

年月日

压力管道焊接记录

客户

苏州派克气体有限公司

<PG-01A011-25-L1B>

G2

20#

32×3

GTAW

ER50-6

<PG-01A012-25-L1B>

G3

20#

32×3

GTAW

ER50-6

<PG-01A013-25-L1B>

G4

20#

32×3

GTAW

ER50-6

<PG-01A014-25-L1B>

G5

20#

32×3

GTAW

ER50-6

<PG-01A015-25-L1B>

配管:

带班:

年月日

记录确认:

年月日

压力管道焊接记录

客户

苏州派克气体有限公司

制造时间

2015-3-10~2015-3-25

焊口形式

固定焊口

工程名称

派克供气管道

PK0225-1乙炔

制造标准

NB/T 47014~47015-2011

拍片比例

100%RT

焊材炉批号

入库编号

焊缝

编号

焊工

代号

材质

规格

焊接方法

焊接材料

制造时间

2015-3-10~2015-3-25

焊口形式

固定焊口

工程名称

派克供气管道

PK0225-1乙炔

制造标准

NB/T 47014~47015-2011

拍片比例

100%RT

焊材炉批号

入库编号

焊缝

编号

焊工

代号

材质

规格

焊接方法

焊接材料

管线号

无损检测

报告编号

S1

20#

57×3.5

GTAW

ER50-G

<PG-01A001-50-L1B>

G1

20#

57×3.5

GTAW

ER50-G

<PG-01A001-50-L1B>

G2

20#

57×3.5

GTAW

ER50-G

<PG-01A002-50-L1B>

G3

20#

57×3.5

GTAW

ER50-G

<PG-01A002-50-L1B>

G4

20#

57×3.5

GTAW

ER50-G

<PG-01A003-25-L1B>

管线号

无损检测

报告编号

G15

20#

57×3.5

GTAW

ER50-6

<PG-01A010-50-L1B>

G16

20#

57×3.5

GTAW

ER50-6

<PG-01A010-50-L1B>

G17

20#

18×3.5

GTAW

ER50-6

<PG-01A010-50-L1B>

G18

20#

57×3.5

GTAW

ER50-6

G1

20#

32×3

GTAW

ER50-6

<PG-01A021-25-L1B>

G2

20#

32×3

GTAW

ER50-6

<PG-01A022-25-L1B>

G3

20#

32×3

GTAW

ER50-6

<PG-01A023-25-L1B>

G4

20#

32×3

GTAW

ER50-6

<PG-01A024-25-L1B>

G5

G5

20#

57×3.5

GTAW

ER50-G

<PG-01A004-50-L1B>

G6

20#

57×3.5

GTAW

ER50-G

<PG-01A004-50-L1B>

G7

20#

57×3.5

GTAW

ER50-G

<PG-01A005-50-L1B>

G8

20#

57×3.5

GTAW

ER50-G

<PG-01A005-50-L1B>

20#

32×3

GTAW

ER50-6

<PG-01A025-25-L1B>

注:1、固定焊缝在焊缝编号后加“G”、凸台焊缝加“D”、开孔支管焊缝加“T”、承插焊缝加“S”;

2、焊工编号晏海华HG01 ,王元HG02,周伟HG03,余小军HG04,

配管:

带班:

年月日

记录确认:

年月日

压力管道焊接记录

客户

苏州派克气体有限公司