电机选择传动比与效率分配参数计算(1)

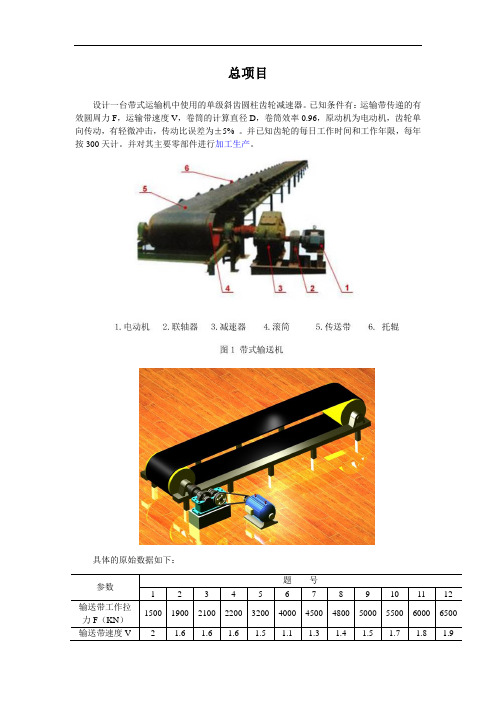

设计一台带式运输机中使用的单级斜齿圆柱齿轮减速器已...

总项目设计一台带式运输机中使用的单级斜齿圆柱齿轮减速器。

已知条件有:运输带传递的有效圆周力F,运输带速度V,卷筒的计算直径D,卷筒效率0.96,原动机为电动机,齿轮单向传动,有轻微冲击,传动比误差为±5% 。

并已知齿轮的每日工作时间和工作年限,每年按300天计。

并对其主要零部件进行加工生产。

具体的原始数据如下:参数题号1 2 3 4 5 6 7 8 9 10 11 12输送带工作拉力F(KN)1500 1900 2100 2200 3200 4000 4500 4800 5000 5500 6000 6500 输送带速度V 2 1.6 1.6 1.6 1.5 1.1 1.3 1.4 1.5 1.7 1.8 1.9(m/s)滚筒直径D500 400 400 450 400 450 440 440 420 420 400 400 (mm)每日工作时数T8 24 24 16 16 16 16 16 16 16 16 16(h)使用年限(年) 10 5 5 10 10 10 10 10 10 8 8 8该大项目的内容主要包括以下方面:一.设计环节(1)分析、拟定传动方案;(2)选择电动机;(3)传动装置的运动参数和动力参数的计算;(4)传动零件、轴系零件的设计计算;(5)联接件、密封、润滑的选择;(6)装配草图设计;(7)箱体结构设计;(8)减速器装配工作图及零件工作图绘制;(9)编写设计计算说明书;(10)设计总结、准备并参加答辩。

二.制造环节(1)按要求拆装齿轮减速器(2)减速器上各零件材料的选择(3)减速器上各毛坯生产方法的选择(4)减速器上各零件热处理方法的选择(5)分析零件的机械加工工艺路线机械设计与制造的一般过程:设计任何一部新机械大体上都需要经过这样的一个过程:设计任务——总体设计——结构设计——零件设计——加工生产——安装调试安装调试之后需要看是否能完全满足设计要求,如不满足预先制定的设计要求,还要重新审视总体设计、结构设计等各个环节的设计是否合理,对有问题的环节应作相应的改进直到完全满足设计要求为止。

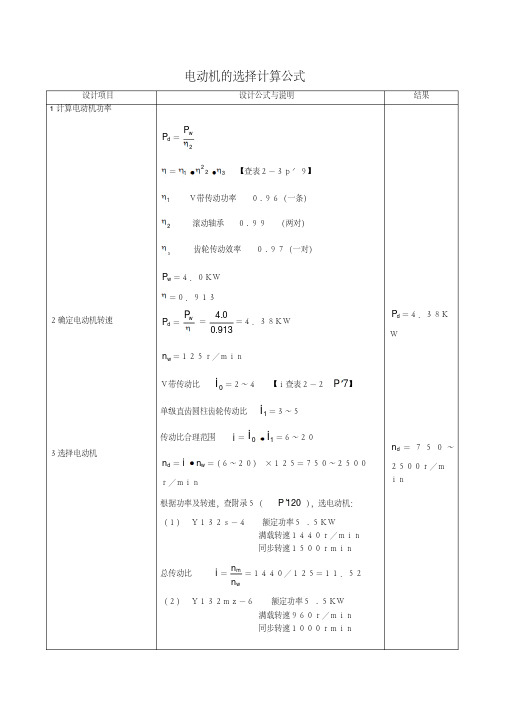

电动机的选择计算公式大全

电动机的选择计算公式设计项目设计公式与说明结果1计算电动机功率2确定电动机转速3选择电动机dP=2wP=3221【查表2-3p'9】1V带传动功率0.96(一条)2滚动轴承0.99(两对)3齿轮传动效率0.97(一对)wP=4.0KW=0.913dP=wP=913.00.4=4.38KWwn=125r/minV带传动比0i=2~4【i查表2-27P】单级直齿圆柱齿轮传动比1i=3~5传动比合理范围i=0i1i=6~20dn=i w n=(6~20)×125=750~2500r/min根据功率及转速,查附录5(120P),选电动机:(1)Y132s-4额定功率5.5KW满载转速1440r/min同步转速1500rmin总传动比i=wmnn=1440/125=11.52(2)Y132mz-6额定功率5.5KW满载转速960r/min同步转速1000rmindP=4.38KWdn=750~2500r/min4分配传动比5求各轴转速6求各轴输入功率6求各轴输入转矩总传动比i=wmnn=1440/125=7.68根据传动比,选方案(2)更合适。

取V带传动比为0i=2齿轮传动比1i=ii=7.68/2=3.84n=in m=2960=480r/minn=in=84.3480=125r/minⅠ轴P=dP1=4.38×0.96=4.20KWⅡ轴P=dP23=4.20×0.99×0.97=4.03KWdT=9550mdnP=9550×96038.4=43.57N·mT=9550nP=9550×48020.4=83.61N·mT=9550mdnP=9550×12503.4=307.89N·m选电动机Y132mz-6n=480r/minn=125r/minP=4.20KWP=4.03KWdT=43.57N·mT=83.61N·mT=307.89N·m一、带传动设计设计项目设计公式与说明结果确定设计功率d P 选择V 带轮型号确定带轮直径0d d d d 确定中心距a 和带长d L (1)由表9-9(P155)查得工作情况系数A K =1.3 (2)据式(9-17)。

电动机传动比范围表

电动机传动比是指电动机输出轴的旋转速度与输入轴的旋转速度之间的比值。

它在机械传动系统中起到调节输出转速的作用,能够满足不同应用场景的需求。

传动比的选择对于电动机传动系统的性能和效率非常重要。

下面是关于电动机传动比的相关参考内容。

1.电动机传动比的定义和意义:介绍传动比的基本概念和作用,说明其在机械传动系统中的重要性,例如通过改变传动比可以提高输出转速或者输出扭矩。

2.传动比的计算方法:描述传动比的计算方法,包括直接计算法和间接计算法。

直接计算法是通过电动机的输出速度和输入速度直接计算出传动比,间接计算法是通过测量输入输出轴的直径或者齿轮的齿数来计算传动比。

3.传动比与输出转速的关系:解释传动比与输出转速之间的关系,如果传动比增大,输出转速会相应增加,而如果传动比减小,输出转速则会减小。

说明在选择传动比时需要考虑输出转速的要求。

4.传动比与输出扭矩的关系:说明传动比与输出扭矩之间的关系,如果传动比增大,输出扭矩会相应减小,而如果传动比减小,输出扭矩则会增大。

指出在选择传动比时需要兼顾输出扭矩的需求。

5.传动比的范围:列举电动机传动比的常见范围,例如1:1、1:2、1:3等。

说明不同传动比的特点和应用场景,例如传动比较大适用于高速运动,而传动比较小适用于大扭矩输出。

6.传动比可调性:介绍可调传动比的概念和应用,说明传动比可调性对于电动机传动系统的灵活性和适用性的影响。

例如可调变速器、连续变速器等技术可以实现传动比的无级调节。

7.传动比的选择因素:阐述影响传动比选择的因素,例如输出功率、速度要求、扭矩要求、传动效率等。

指出在选择传动比时需要综合考虑这些因素,并根据具体需求进行取舍。

8.传动比的优化方法:介绍如何通过优化传动设计来改善传动比的选择,例如通过合理的齿轮设计、减速器的选择、联轴器的选用等方法来实现传动比的优化。

通过以上相关参考内容,读者可以了解电动机传动比的基本概念、计算方法、与输出转速和扭矩的关系,以及传动比的范围和选择因素。

计算过程及计算说明__一、传动方

2、 计算各轴的功率(KW)

PI=P工作=2.4KW

PII=PI×η带=2.4×0.96=2.304KW

PIII=PII×η轴承×η齿轮=2.304×0.98×0.96

=2.168KW

3、 计算各轴扭矩(N•mm)

TI=9.55×106PI/nI=9.55×106×2.4/960

由课本图6-35C查得:

σFlim1=290Mpa σFlim2 =210Mpa

由图6-36查得:YNT1=0.88 YNT2=0.9

试验齿轮的应力修正系数YST=2

按一般可靠度选取安全系数SF=1.25

计算两轮的许用弯曲应力

[σF]1=σFlim1 YSTYNT1/SF=290×2×0.88/1.25Mpa

=2×500+1.57(100+200)+(200-100)2/4×500

=1476mm

根据课本P71表(5-2)取Ld=1400mm

根据课本P84式(5-16)得:

a≈a0+Ld-L0/2=500+1400-1476/2

=500-38

=462mm

(4)验算小带轮包角

α1=1800-dd2-dd1/a×57.30

根据课本P107表6-1取标准模数:m=2.5mm

(6)校核齿根弯曲疲劳强度

根据课本P132(6-48)式

σF=(2kT1/bm2Z1)YFaYSa≤[σH]

确定有关参数和系数

分度圆直径:d1=mZ1=2.5×20mm=50mm

d2=mZ2=2.5×120mm=300mm

02 机械设计基础 拓展阅读:机械传动装置总体设计方法

机械传动装置总体设计方法机器由原动装置、传动装置、执行装置和控制装置四部分组成,传动装置是将原动机的运动和动力传递给工作机的中间装置。

它可以改变执行装置的速度大小、方向,力或力矩的大小等。

如带式输送机是一台简单机器,电动机是它的原动装置,带传动和减速器是它的传动装置,输送带部分是它的执行装置。

如何对机器的传动装置进行总体设计呢?下面就设计任务、设计内容和设计步骤向大家作详细的介绍。

机械传动装置总体设计任务是选定电动机型号、合理分配各级传动比及计算传动装置的运动和动力参数。

一、电动机的选择一般机械中多用电动机为原动机。

电动机是已经系列化和标准化的定型产品。

设计时,须根据工作载荷大小与性质、转速高低、启动特性、运载情况、工作环境、安装要求及空间尺寸限制和经济性等要求从产品目录中选择电动机的类型、结构形式、容量(功率)和转速,并确定电动机的具体型号。

常用的电动机型号及技术数据可由机械设计手册中查取。

那么电动机类型和结构形式如何选择呢?电动机分为交流电动机和直流电动机,工业上常采用交流电动机。

交流电动机有异步电动机和同步电动机两类,异步电动机又分为鼠笼型和绕线型两种,其中以普通笼型异步电动机应用最广泛。

如无特速要求,一般选择Y系列三相交流异步电动机,它高效、节能、噪声小、振动小,运行安全可靠,安装尺寸和功率等级符合国际标准(IEC),适用于无特殊要求的各种机械设备,设计时应优先选用。

电动机的结构有防护式、封闭自扇式和防爆式等,可根据防护要求选择。

同一类型的电动机又具有几种安装形式,可根据不同的安装要求选择。

其次确定电动机功率其次,电动机功率如何确定?如果选用电动机额定功率超出输出功率较多时,则电动机长期在低负荷下运转,效率及功率因数低,增加了非生产性的电能消耗;如所选电动机额定功率小于输出功率,则电动机长期在过载下运转,使其寿命降低,甚至使电动机发热烧毁。

因此,我们必须通过下面的计算来正确选择电动机。

第1步,确定电动机的输出功率。

齿轮传动电机选型计算

齿轮传动电机选型计算

齿轮传动电机选型计算

齿轮传动电机是一种常用的动力传动装置,常用于各种机械设备中。

在选型过程中,需要根据具体的应用需求和设计参数进行计算,以确保电机的功率和速度满足要求,同时考虑到齿轮传动的可靠性和效率。

首先,需要确定所需的输出功率和转速。

输出功率是指齿轮传动电机在工作过程中所需提供的功率,而转速则是指电机轴的转动速度。

这两个参数可以通过对所需机械设备的工作条件和负载特性进行分析

得到。

接下来,需要选择适当的齿轮传动比。

齿轮传动比是指输入齿轮与输出齿轮之间的比值,决定了电机输出转速与输入转速的关系。

根据所需转速和传动比,可以计算出输入齿轮的转速。

然后,需要考虑电机的功率和转速要求与可用的电机规格之间的匹配。

根据计算得到的输入转速,可以选择合适的电机型号,确保其额定转速大于所需转速,并且额定功率大于所需功率。

此外,在选型过程中还需要考虑齿轮传动的可靠性和效率。

可靠性是指齿轮传动在长时间工作中的稳定性和寿命,而效率则是指齿轮传动

转换输入功率和输出功率的能力。

一般来说,齿轮传动的效率较高,但在设计过程中需要合理选择齿轮材料和润滑方式,以提高传动效率和减少能量损失。

最后,需要综合考虑所选电机的成本和可用空间。

不同型号的电机价格和尺寸差异较大,因此需要根据预算和安装空间的限制进行综合考虑,选择最合适的电机型号。

总之,齿轮传动电机选型计算需要根据具体的应用需求和设计参数进行,以确保电机的功率和转速满足要求,并综合考虑齿轮传动的可靠性、效率、成本和空间限制等因素。

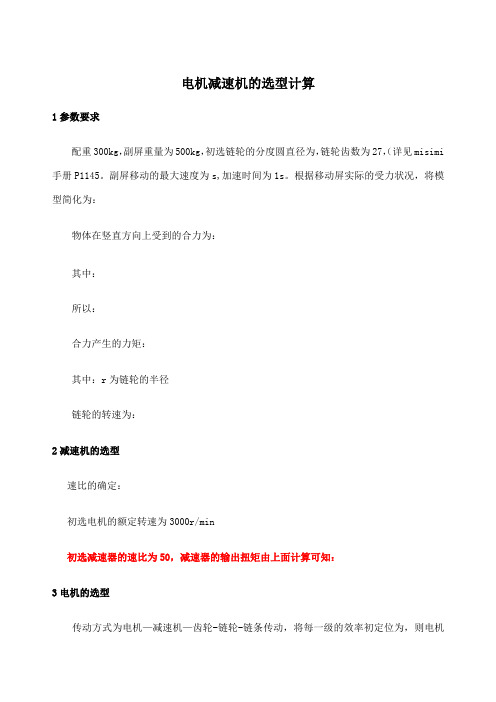

电机减速器的选型计算实例 (1)

电机减速机的选型计算

1参数要求

(详见misimi 配重300kg,副屏重量为500kg,初选链轮的分度圆直径为,链轮齿数为27,

手册P1145。

副屏移动的最大速度为s,加速时间为1s。

根据移动屏实际的受力状况,将模型简化为:

物体在竖直方向上受到的合力为:

其中:

所以:

合力产生的力矩:

其中:r为链轮的半径

链轮的转速为:

2减速机的选型

速比的确定:

初选电机的额定转速为3000r/min

初选减速器的速比为50,减速器的输出扭矩由上面计算可知:

3电机的选型

传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为,则电机

的扭矩为:

初选电机为松下,3000r/min,额定扭矩为:,功率3kw转子转动惯量为带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM

4惯量匹配

负载的转动惯量为:

转换到电机轴的转动惯量为:

惯量比为:

电机选型手册要求惯量比小于15,故所选电机减速器满足要求

减速机扭矩计算方法:

速比=电机输出转数÷减速机输出

("速比"也称"传动比") 知道电机功率和速比及,求减速机扭矩如下公式:

减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数

知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:

电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数。

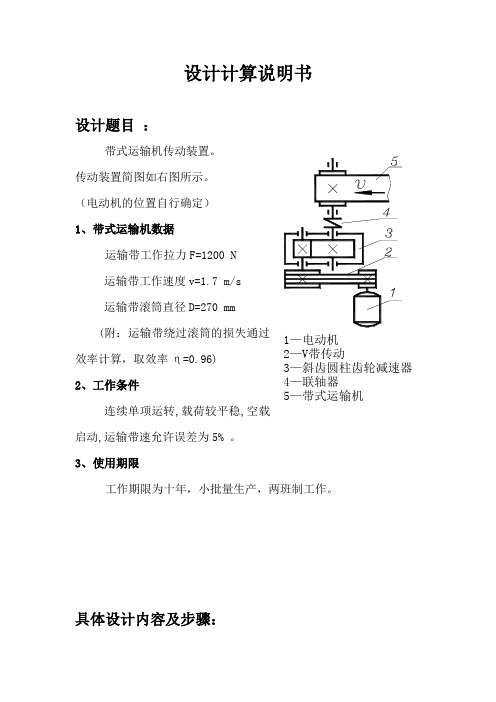

机械设计计算说明书

设计计算说明书启动,运输带速允许误差为5% 。

3、使用期限工作期限为十年,小批量生产,两班制工作。

具体设计内容及步骤:一、电动机选择和运动、动力参数计算(一)、确定电动机的功率1、工作机的功率Pw=FV/1000=1200×1.7/1000=2.04 kW 工作机所需电动机功率Pd = Pw/ŋ传动装置的总效率为ŋ=ŋ1ŋ32ŋ3ŋ4ŋ5由课程设计中表2-5可确定各部分的效率为:V带的传动效率ŋ1=0.96,滚动轴承效率(一对)ŋ2=0.99,闭式齿轮传动效率ŋ3=0.97,联轴器效率ŋ4=0.99,传动滚筒效率ŋ5=0.96;得总效率:ŋ=ŋ1ŋ32ŋ3ŋ4ŋ5=0.96×0.993×0.97×0.99×0.96=0.859所需电动机的功率为:Pd =Pw/ŋ=2.04/0.859 kW=2.37kW因为动载荷比较平稳,电动机额定功率Ped 略大于Pd即可,由Y系列电动机的技术数据可以确定电动机的额定功率为3 kW。

2、确定电动机转速滚筒轴的工作转速为nw=60×1000×V/(∏×D)=60×1000×1.7/(∏×270)r/min=120.25 r/min由于V带传动的传动比常用范围为2~4,一级圆柱齿轮减速器的传动比≤5,所以总的传动比范围ia≤20。

故电动机转速的可选范围为nd =ianw≤2405 r/min由课程设计书中的表6-164可知符合参数的电动机型号有Y100L-2﹑Y100L2-4﹑Y132S-6﹑Y132M-8, Y100L-2电动机的总传动比大,传动装置的外廓尺寸大,结构不紧凑,不可取。

通过对其它三种型号电动机的转速及其他参数的比较,选取电动机的型号为:Y100L2-4 ,其具体参数为PN =3 kW,n=1420 r/min,TM=2.2 N·m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

方案设计、电机选择、传动比与效率分配、参数计算

械传动装置设计的任务是分析和确定传动方案、选定电动机的型号、合理分配传动比及计算机械传动的运动和动力参数,为设计计算各级传动零件准备条件。

一台胶带运动输机,已知驱动卷筒所需的转矩T=4.8×105N·mm,带速υ=1.8m/s,滚筒直径D=400mm,载荷平稳,常温单向连续运转。

试确定机械传动方案;选择电动机;计算总传动比并分配各级传动比;计算各轴功率、转速和转矩。

一、拟定机械传动方案

拟定传动方案,应首先考虑电动机的同步转速。

相同容量的同类异步电动机,其同步转速有3000r/min、1500r/min、1000r/min、750r/min四种。

电动机转速越高,则极数越少,尺寸和重量越小,价格也越低,但机械传动装置的总传动比增大,传动级数要增多,传动尺寸和成本都要增加。

通常多用同步转速为1500r/min和1000r/min两类电动机。

选定同步转速后,依据电动机的同步转速n D及工作机的输入转速nω,可确定传动装置的初估总传动比

图12-5 带式运输机的传动方案

根据所需的,并考虑各类传动机构的合理范围,拟定出几种传动方案进行分析比较。

图12-5所示的三种传动方案中,图12-5a为闭式双级齿轮传动,使用维护方便,适于在重载和恶劣条件下长期工作,但制造、装配要求较高,成本较高;图12-5b采用V带传动获得较为紧凑的结构尺寸,又能发挥其缓冲、吸振,过载起安全保护作用的优点,一般宜把带传动布置在高速级,该方案通常得到广泛应用。

但外廓尺寸一般较大,且不适于繁重和恶劣条件下工作;图12-5c为电动机直接接在蜗杆减速器上,结构最紧凑,但在长期连续运转条件下,由于蜗杆效率低,功率损失大。

传动方案远不止上述三种,设计时应根据不同的性能要求和工作特点,选取合理的传动方案。

二、选择电动机

传动方案确定后,根据工作机要求,选择电动机的类型和型号。

1.电动机的类型选择

根据工作条件,选用Y系列三相异步交流电动机(参见设计手册)。

2.电动机功率的选择

电动机的功率选择合适与否,对电动机的正常工作和经济性都有影响。

功率选得过小不能保证工作机正常工作,或使用电动机因超载而过早损坏;功率选得过大则电动机的价格高能力得不到充分发挥,而且因电动机经常不满载运行,其效率和功率因数都较低而造成能自的浪费。

对于载荷比较稳定、长期运转的机械,通常按照电动机的额定功率选择,而不必校验E 动机的发热和起动力矩。

电动机所需输出的功率P0(kW)由下式计算

(12-6)

式中,为工作机所需的功率;为从电动机到工作机的总效率。

工作机所需的功率由工作机的工作阻力F(N)和运行速度v(m/s)或工作转矩T(N·m)和转速n(r/min)确定。

可按下式计算:

=Fv/1000

或 =T n/9550 (12-7)

传动方案确定后,可估算出传动的总效率,然后确定电动机需要的功率。

由运输带速度v、卷简直径D,得主动卷筒转速为

据公式(12-7)得主动卷筒轴所需的有效功率为:

Pω=T n/9550=4.8×105×85.95/9550kW=4.32kW

由表15—2取一对齿轮啮合效率η=O.97(8级精度)、V带传动效率ηb=O.96、滑动轴承效率

ηs=O.97、滚动动轴承效率ηx=O.99、联轴器效率ηc=O.99。

蜗杆传动效率η=O.80(双头蜗杆)。

总效率η

图12-5a η=

图12-5b

图12-5c

电动机所需输出的功率P。

为

图12-5a P0= /η=4.32/0.868=4.977kW

图12-5b P0= /η=4.32/O.876=4.932kW

图12-5c P0= /η=4.32/O.745=5.199kW

因载荷平稳,电动机连续运转,所以电动机的额定功率P e应略大于所需功率P0。

查电动机产品样本,取P e=5.5kW。

由计算可见,本例方案a(图12-5a)和b(图12-5b)较好。

为此,以下只计算方案b。

3.电动机转速确定

取带传动的传动比i b=2~4,齿轮传动的传动比i g=3~5,则传动装置的总传动比为:i=i b i g=(2~4)×(3~5)=6~20

因,故得电动机的转速范围为

n0=i =(6~20)×85.94=515.614~1718.8r/min

在上述转速范围内的常用同步转速有1000r/min和1500r/min。

查电动机产品样本选取Y132M一6型电动机,其额定功率P e=5.5kW,满载转速n m=960r/min。

三、总传动比及其分配

1.传动装置的总传动比

i=n m/=960/85.94=11.17

2.各级传动比的分配

若传动装置由多级传动串联而成,则其总传动比为

(12-8)

式中,i1、i2、i3…i k为各级传动的传动比。

合理分配各级传动比,可以减小传动装置的尺寸,减轻其重量,并改善润滑状况。

分配传动比应考虑以下几点:

1)各级传动比应在常用范围内;

2)应注意使各级传动件尺寸协调、结构匀称、避免零件发生干涉。

为避免带传动的外廓尺寸大而不协调,取其传动比i b=3,这样齿轮传动比为:

i g=i/i b=11.17/3=3.72

四、传动装置的运动和动力参数计算

1. 各轴转速(r/min)

由传动比的定义得

nⅠ=n0/ i b=960/3=320

nⅡ= nⅠ/ i g=320/3.72=86.02

= nⅡ=86.02

要注意传动装置的实际传动比只有在传动件的参数(例如齿数、带轮直径等)确定后才能准确计算,故工作机的实际转速只有在传动件设计计算完成后进行核算,一般允许与设计要求的转速有(3~5)%的误差。

2.各轴功率(kw)

由公式=P出/P入得

P0=4.93

PⅠⅠ=

3.各轴转矩(N m)

由公式(12-5)得。