镀膜技术CVD

CVD制程介绍

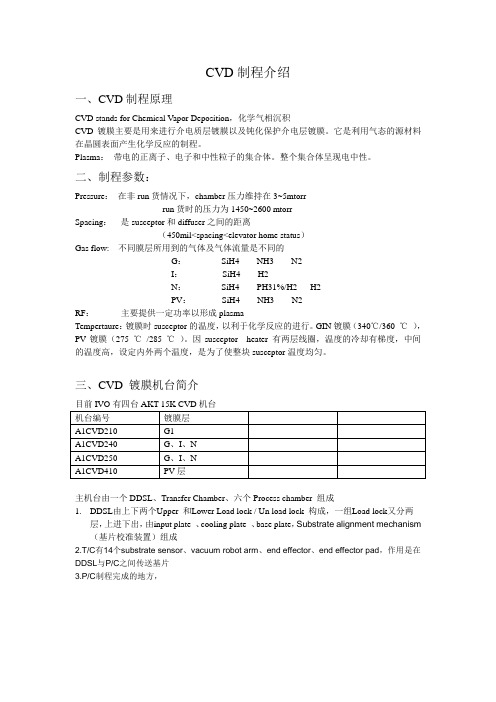

CVD制程介绍一、CVD制程原理CVD stands for Chemical Vapor Deposition,化学气相沉积CVD镀膜主要是用来进行介电质层镀膜以及钝化保护介电层镀膜。

它是利用气态的源材料在晶圆表面产生化学反应的制程。

Plasma:带电的正离子、电子和中性粒子的集合体。

整个集合体呈现电中性。

二、制程参数:Pressure:在非run货情况下,chamber压力维持在3~5mtorrrun货时的压力为1450~2600 mtorrSpacing:是susceptor和diffuser之间的距离(450mil<spacing<elevator home status)Gas flow: 不同膜层所用到的气体及气体流量是不同的G:SiH4 NH3 N2I:SiH4 H2N:SiH4 PH31%/H2 H2PV:SiH4 NH3 N2RF:主要提供一定功率以形成plasmaTempertaure:镀膜时susceptor的温度,以利于化学反应的进行。

GIN镀膜(340℃/360 ℃),PV镀膜(275 ℃/285 ℃)。

因susceptor heater 有两层线圈,温度的冷却有梯度,中间的温度高,设定内外两个温度,是为了使整块susceptor温度均匀。

三、CVD 镀膜机台简介主机台由一个DDSL、Transfer Chamber、六个Process chamber 组成1.DDSL由上下两个Upper 和Lower Load lock / Un load lock 构成,一组Load lock又分两层,上进下出,由input plate 、cooling plate 、base plate,Substrate alignment mechanism (基片校准装置)组成2.T/C有14个substrate sensor、vacuum robot arm、end effector、end effector pad,作用是在DDSL与P/C之间传送基片3.P/C制程完成的地方,Process Chamber的构造pump Shadow frame。

离子镀膜及CVD

1 、温度 影响淀积速率、薄膜的结晶状态。

不同的沉积温度,可得到单晶或多晶薄膜。一般希望低温沉积

Vapor phase epitaxy (VPE)

特征:必须有化学反应发生;但PVD 中也可能有化学反应发生,主要过程是

蒸镀、溅射这样的物理搬运过程。

第二节 薄膜的化学气相沉积

二、CVD的分类 1 .按沉积温度分:低温(200 -500 ℃ ) 中温(500 -1000 ℃ ) 高温(1000 -1300 ℃ )

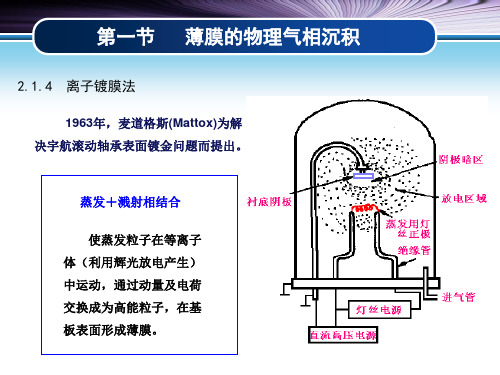

2.1.4 离子镀膜法 离子镀的特点(与蒸发和溅射相比)

(1) 膜层附着性能好: A、阴极溅射的清洗作用,B、伪扩散层 (2) 膜层的密度高(通常与大块材料密度相同):高能离子的作用 (3) 绕射性能好:离化后的正离子沿电力线方向运动 (4) 可镀材质范围广泛:金属、非金属、合成材料、敏感材料 (5) 有利于化合物膜层的形成:电能→反应的活化能 (6) 淀积速率高,成膜速度快,可镀较厚的膜:Ti膜:0.23mm/h

不需要高真空;可沉积 各种金属,半导体,无机物, 有机物薄膜材料;可控制材料 的化学计量比;批量生产,半 连续流程。

利用热、等离子体、紫外线、激光、微波等各种能源,使气态物质经化 学反应形成固态薄膜。它的反应物是气体,生成物之一是固体。

Chemical Vapor Deposition (CVD),

在膜/基间形成一定厚度的缓变过渡层,

可能形成新相

第一节 薄膜的物理气相沉积

缓变层的作用

提高膜层的附着性 提高膜层的硬度 提高膜层的抗磨损能力 提高膜层的抗氧化能力 提高膜层的抗腐蚀能力

表面改性 可形成梯度薄膜层, 组成简便改性层

第一节 薄膜的物理气相沉积

影响4:气体渗入膜层中

CVD工艺原理及设备介绍

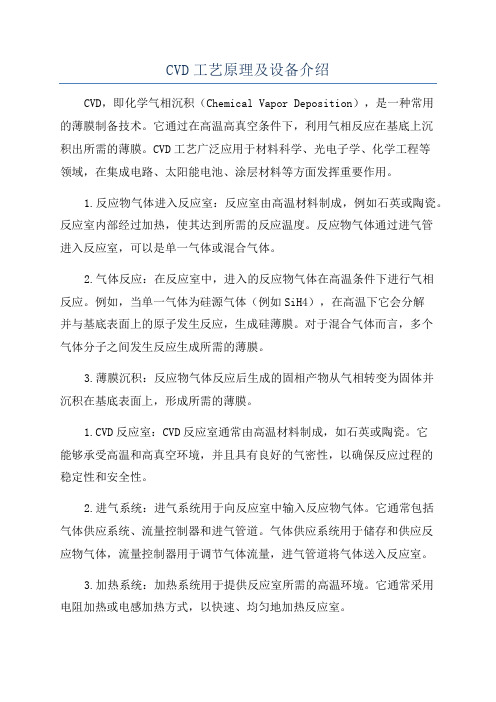

CVD工艺原理及设备介绍CVD,即化学气相沉积(Chemical Vapor Deposition),是一种常用的薄膜制备技术。

它通过在高温高真空条件下,利用气相反应在基底上沉积出所需的薄膜。

CVD工艺广泛应用于材料科学、光电子学、化学工程等领域,在集成电路、太阳能电池、涂层材料等方面发挥重要作用。

1.反应物气体进入反应室:反应室由高温材料制成,例如石英或陶瓷。

反应室内部经过加热,使其达到所需的反应温度。

反应物气体通过进气管进入反应室,可以是单一气体或混合气体。

2.气体反应:在反应室中,进入的反应物气体在高温条件下进行气相反应。

例如,当单一气体为硅源气体(例如SiH4),在高温下它会分解并与基底表面上的原子发生反应,生成硅薄膜。

对于混合气体而言,多个气体分子之间发生反应生成所需的薄膜。

3.薄膜沉积:反应物气体反应后生成的固相产物从气相转变为固体并沉积在基底表面上,形成所需的薄膜。

1.CVD反应室:CVD反应室通常由高温材料制成,如石英或陶瓷。

它能够承受高温和高真空环境,并且具有良好的气密性,以确保反应过程的稳定性和安全性。

2.进气系统:进气系统用于向反应室中输入反应物气体。

它通常包括气体供应系统、流量控制器和进气管道。

气体供应系统用于储存和供应反应物气体,流量控制器用于调节气体流量,进气管道将气体送入反应室。

3.加热系统:加热系统用于提供反应室所需的高温环境。

它通常采用电阻加热或电感加热方式,以快速、均匀地加热反应室。

4.泵系统:泵系统用于建立和维持反应室内的高真空环境。

它可以采用机械泵、分子泵或离子泵等不同类型的泵,以实现有效的气体抽取和排放。

5.控制系统:控制系统用于监控和调节CVD过程中的各个参数,如温度、气体流量、制备时间等。

它通常由传感器、控制器和数据记录设备组成,以确保制备过程的可重复性和稳定性。

总之,CVD工艺是一种重要的薄膜制备技术,通过在高温高真空条件下将气相物质沉积到基底表面上,实现薄膜的制备。

在线CVD镀膜控制

在线CVD镀膜工艺控制过程中的吸附分子间或吸附分子与气体分子间在玻璃表面发生化学反应、成核和生长受到干扰,进而影响薄膜的沉积和形成。

化学家和物理学家花了很多时间来考虑怎样才能得到高质量的沉积薄膜。

他们已得到的结论认为:在晶片表面的化学反应首先应是形成“成核点”,然后从这些“成核点”处生长得到薄膜,这样淀积出来的薄膜质量较好。

另一种结论认为,在反应室内的某处形成反应的中间产物,这一中间产物滴落在晶片上后再从这一中间产物上淀积成薄膜,这种薄膜常常是一种劣质薄膜。

这也正是锡槽污染影响镀膜质量的原因之一。

锡槽一旦受到极大污染,在线CVD镀膜工艺往往长时间无法实现正常生产,需要改善和稳定了锡槽状况后才能进行或得到改观。

有效控制锡槽污染,是保证在线CVD镀膜玻璃生产周期和质量稳定的关键。

因此控制硫氧污染循环十分重要。

1、操作上加强锡槽密封管理:减少边封活动窗口的开启,降低锡槽出口闸板高度,加强过渡辊台多层挡帘的密封,减少外界空气进入锡槽;2、保护气体供量纯度要严格控制,合理调整各区保护气体的分布、氢气含率,稳定锡槽气流,保证槽压的稳定;3、安装并开启锡槽气氛导流装置,将锡的氧化物、硫化物尽快排除减少积聚;4、控制熔窑冷却部窑压的稳定,减少窑炉气氛对锡槽的污染和影响;5、定期进行锡槽的吹扫、水包的清理和锡槽出口的处理。

锡槽的污染控制是永无止境的持续改善过程。

锡槽和退火窑气流的控制是实施在线CVD镀膜玻璃生产的关键从在线CVD镀膜实现成膜的基本过程可知,气流的运动速度、压力分布、气体加热、激活方式、输送气体的均匀性、气体的化学成分、比率是影响膜层结构和镀膜质量的关键因素之一,因此膜层反应器所处环境的气流稳定也是在线CVD玻璃生产的前提。

在线镀膜玻璃往往由多层膜复合而成,而每层膜都要求反应的气相介质以均匀层流的形式与新鲜洁净的玻璃基板接触反应,无疑要求在反应器与玻璃基板的层面上要保证气流的稳定,才能保证CVD装置内传质量传输和动量传输的稳定和分布的均匀性,才能保证在均衡温度下膜层性能的稳定。

CVD和PVD工艺比较

CVD工艺的沉积温度较低,有利于保持材料的原有性能。

CVD和PVD工艺优缺点总结

CVD和PVD工艺优缺点总结

高能耗

CVD工艺需要高温反应,因此能耗 较高。

设备复杂

CVD工艺需要复杂的反应设备和管道 系统,增加了设备的维护成本。

CVD和PVD工艺优缺点总结

环保

PVD工艺不产生有害物质,对环境友好。

ABCD

在材料科学领域,CVD工 艺可用于制备各种高性能 材料,如碳纳米管、金刚 石等。

在光学领域,CVD工艺可 用于制备各种光学薄膜和 增透膜。

03 PVD工艺简介

PVD工艺定义

PVD工艺是一种物理气相沉积技术,利用物理方法将材料从 源物质中蒸发出来,并在基材上沉积形成薄膜。

与CVD工艺不同,PVD工艺不涉及化学反应,而是通过物理 过程实现材料的沉积。

CVD工艺原理

CVD工艺原理是利用气态的先驱反应 物在高温或催化剂的作用下发生化学 反应,生成固态沉积物。

反应过程中,先驱反应物通过扩散作 用到达基材表面,并在表面发生化学 反应,形成固态沉积物。

CVD工艺应用

CVD工艺广泛应用于材料 科学、电子学、光学等领 域。

在电子学领域,CVD工艺 可用于制备各种电子器件 和集成电路的薄膜材料。

薄膜质量比较

总结词

CVD工艺生成的薄膜质量通常优于PVD工艺。

详细描述

CVD工艺可以生成结构致密、与基材结合紧密的薄膜,同时具有较高的表面光洁度。相比之下,PVD 工艺生成的薄膜可能在致密性和附着力方面稍逊于CVD工艺。

适用材料比较

总结词

CVD工艺适用于多种材料,而PVD工艺 在某些材料上表现更佳。

高附着力

PVD工艺制备的涂层与基材之间具有高附着 力。

PECVD镀膜技术简述

PECVD在反应过程中,利用辉光放电产生的等离子体对薄膜进行轰击, 有效降低了杂质和气体分子的沾污,提高了薄膜的纯净度。

03

薄膜附着力

由于PECVD技术中基材温度较低,避免了高温引起的基材变形和薄膜

附着力下降的问题,使得薄膜与基材之间具有更好的附着力。

生产效率

沉积速率

PECVD技术具有较高的沉积速率,能 够大幅缩短生产周期,提高生产效率。

自动化程度

批量生产能力

由于PECVD技术适用于大面积基材的 镀膜,因此在大规模生产中具有显著 的优势,能够满足大规模、高效的生 产需求。

PECVD设备通常采用自动化控制,能 够实现连续稳定生产,减少了人工干 预和操作时间。

适用材料

玻璃基材

PECVD技术适用于各种玻璃基材, 如浮法玻璃、导电玻璃、石英玻 璃等。

塑料基材

随着材料科学的发展,越来越多的 塑料材料被开发出来,而PECVD 技术也能够在一些特定的塑料基材 上进行镀膜。

其他材料

除了玻璃和塑料外,PECVD技术还 可以在陶瓷、金属等材料上进行镀 膜,具有广泛的适用性。

环保性

清洁生产

PECVD技术中使用的反应气体在反 应过程中被完全消耗,生成物为无害 的固体或气体,不会对环境造成污染 。

06

PECVD镀膜技术应用案 例

玻璃镀膜

总结词

利用PECVD技术在玻璃表面沉积功能膜 层,提高玻璃的物理和化学性能。

VS

详细描述

玻璃镀膜广泛应用于建筑、汽车、家电等 领域,通过PECVD技术,可以在玻璃表 面形成均匀、致密的膜层,提高玻璃的隔 热、防紫外线、防眩光等性能,同时还能 增强玻璃的耐候性和抗划伤性。

设备维护与清洁

镀膜技术CVD

概 念:气态反应物在一定条件下,通过化学反应,将反应形成的固相产物沉积于基片表面,

形成固态薄膜的方法。

基本特征:由反应气体通过化学反应沉积实现薄膜制备!

设备的基本构成:

气体输运

气相反应 去除副产品 (薄膜沉积)

Chemical vapor deposition, CVD

一、反应过程【以TiCl4(g)+CH4(g)TiC(s)+4HCl(g)为例说明】

■ 各种气体反应物流动进入扩散层;

■ 第①步(甲烷分解):CH4 C + H2 ■ 第②步(Ti的还原):H2+TiCl4 Ti + HCl ■ 第③步(游离Ti、C原子化合形成TiC):Ti + C TiC

二、CVD形成薄膜的一般过程:

单晶 (外延)

板状 单晶

针状 单晶

树枝晶

柱状晶

T

微晶

非晶

粉末 (均相形核)

T

Chemical vapor deposition, CVD

CVD沉积装置

一、概述:

反应气体和载气的供给和计量装置

1)基本系统构成:加热和冷却系统

反应气体的排出装置或真空系统

2)最关键的物理量:沉气积相温反度应物的过饱和度

( E h hc / )

② 基片温度 只影响扩散传输、不影响化学反应

主要优点:

① 沉积温度低、无需高能粒子轰击,可获得 结合好、高质量、无损伤的薄膜;

② 沉积速率快; ③ 可生长亚稳相和形成突变结(abrupt junction)。

主要应用场合:

低温沉积各种高质量金属、介电、半导体薄膜。

05薄膜科学与技术-CVD化学镀膜

(5)反应温度随气体压强的降低而降低。

化学气相沉积——LPCVD

LPCVD在微电子技术中的应用

广泛用于沉积单晶硅和多晶硅薄膜,掺杂或不掺杂 的氧化硅、氮化硅、硅化物等薄膜, Ⅲ - Ⅴ族化合物薄 膜,以及钨、钼、钽、钛等难熔金属薄膜。

化学气相沉积——等离子化学气相沉积

★ 等离子化学气相沉积

在普通 CVD 技术中,产生沉积反应所需要的能量是 各种方式加热衬底和反应气体,因此,薄膜沉积温度一般 较高(900~1000 摄氏度)。

化学气相沉积——基本原理

T1 T2

Ge(s) + I2 (g) Zr(s) + I2 (g)

GeI 2 ( g ) ZrI2 ( g )

1 ZnI2 ( g ) + S2 ( g ) 2

T1 T2

ZnS(s) + I2 (g)

T1 T2

化学气相沉积——特点

★ 化学气相沉积的特点

优点

即可制作金属薄膜,非金属薄膜,又可制作多组分合金薄膜, 可大范围控制薄膜的组分、掺杂,制备混晶和复杂晶体;

运过程、薄膜成核与生长、反应器工程等学科领域。

化学气相沉积——基本原理

最常见的几种CVD反应类型有:热分解反应、化学合 成反应、化学输运反应等。分别介绍如下。 热分解反应(吸热反应) 通式:

Q AB( g ) A(s) B( g )

主要问题是源物质的选择(固相产物与薄膜材料相同) 和确定分解温度。

A(s) + xB(g)

化学平衡常数:

(1)源区 (2)沉积区

ABX ( g )

KP =

PABx (PB )X

化学气相沉积——基本原理

化学输运反应条件: T = T1 T2 不能太大; 平衡常数KP接近于1。 化学输运反应判据:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Chemical vapor deposition, CVD

CVD的主要化学反应类型

热解 反应

还原 反应

氧化 反应

置换 反应

歧化 反应

输运 反应

三、氧化反应:薄膜由气体氧化反应产物沉积而成。

1)反应气体:氧化性气氛(如:O2)+ 其它化合物气体。

2)典型反应:

■ 制备SiO2薄膜的两种方法: SiH4 (g) + O2 (g) SiO2 (s) + 2H2 (g) 450℃ SiCl4 (g) + 2H2 (g) + O2 (g) SiO2 (s) + 4HCl (g) 1500℃

氧化 反应

置换 反应

歧化 反应

输运 反应

一、热解反应:薄膜由气体反应物的热分解产物沉积而成。

1)反应气体:氢化物、羰基化合物、有机金属化合物等。

2)典型反应:

■ 硅烷沉积多晶Si和非晶Si薄膜: SiH4 (g) Si (s) + 2H2 (g) 650~1100 ℃

■ 羰基金属化合物低温沉积稀有金属薄膜: Ni(CO)4 (g) Ni (s) + 4CO (g) 140~240℃

镀膜技术CVD

镀膜技术CVD

Chemical vapor deposition, CVD

主要优势:1)能形成多种金属、非金属和化合物薄膜;

2)组分易于控制,易获得理想化学计量比,薄膜纯度高; 3)成膜速度快、工效高(沉积速率 >>PVD、单炉处理批量大); 4)沉积温度高、薄膜致密、结晶完整、表面平滑、内部残余应力低; 5)沉积绕射性好,可在复杂不规则表面(深孔、大台阶)沉积;

1)反应气体:固态源物质 + 卤族气体。

2)典型反应:

■ 锗(Ge)与碘(I2)的输运反应沉积高纯Ge薄膜:

(类似于Ti的碘化精炼过程): Ti (s)+2 I2 (g) 100-200℃

1300-1500℃

TiI(4 g)

Chemical vapor deposition, CVD

Chemical vapor deposition, CVD

CVD的主要化学反应类型

热解 反应

还原 反应

氧化 反应

置换 反应

歧化 反应

输运 反应

六、输运反应:把需要沉积的物质当作来自物质(不具挥发性),借助于适当的气体介质与之反应而形成一种气态化合物, 这种气态化合物再被输运到与源区温度不同的沉积区, 并在基片上发生逆向反应,从而获得高纯源物质薄膜的沉积。

Chemical vapor deposition, CVD

CVD的主要化学反应类型

热解 反应

还原 反应

氧化 反应

置换 反应

歧化 反应

输运 反应

四、置换反应:薄膜由置换反应生成的碳化物、氮化物、硼化物沉积而成。 1)反应气体:卤化物 + 碳、氮、硼的氢化物气体。 2)典型反应:

■ 硅烷、甲烷置换反应制备碳化硅薄膜: SiCl4(g) + CH4(g) SiC(s) + 4HCl(g) 1400℃ ■ 二氯硅烷与氨气反应沉积氮化硅薄膜:

换能器件膜层:太阳能电池非晶Si膜,成本 半导体、介电膜层:III - V族、II VI族等半导体薄膜

表面处理技术

高硬耐磨膜层:TiC 装饰膜层:TiN

、TiN

、SiC

Chemical vapor deposition, CVD

CVD的主要化学反应类型

热解 反应

还原 反应

主要缺点:1)沉积温度高,热影响显著,有时甚至具有破坏性;

2)存在基片-气氛、设备-气氛间反应,影响基片及设备性能及寿命; 3)设备复杂,工艺控制难度较大。

化学反应的主控参数: 气体参数:流量、组分、温度、分压。。。

设备参数:真空室构型、基片放置及回转方式。。。

主要应用场合:

半导体工业

二、CVD形成薄膜的一般过程:

1)反应气体向基片表面扩散;2)反应物气体吸附到基片;

热解 反应

还原 反应

氧化 反应

置换 反应

歧化 反应

输运 反应

五、歧化反应: 对具有多种气态化合物的气体,可在一定条件下促使一种化合物转变为

另一种更稳定的化合物,同时形成薄膜。

1)反应气体:可发生歧化分解反应的化合物气体。

2)典型反应:

■ 二碘化锗(GeI2)歧化分解沉积纯Ge薄膜: 2GeI2(g) Ge(s) + GeI4(g) 300~600℃

3SiCl2H2(g) + 4NH3(g) Si3N4(s) + 6H2(g) + 6HCl(g) 750℃ ■ 四氯化钛、甲烷置换反应制备碳化钛薄膜:

TiCl4(g) + CH4(g) TiC(s) + 4HCl(g)

Chemical vapor deposition, CVD

CVD的主要化学反应类型

CVD化学反应和沉积原理

一、反应过程【以TiCl4(g)+CH4(g)TiC(s)+4HCl(g)为例说明】

■ 各种气体反应物流动进入扩散层;

■ 第①步(甲烷分解):CH4 C + H2 ■ 第②步(Ti的还原):H2+TiCl4 Ti + HCl ■ 第③步(游离Ti、C原子化合形成TiC):Ti + C TiC

Pt(CO)2Cl2 (g) Pt (s) + 2CO (g) + Cl2 (g) 600℃

■ 有机金属化合物沉积高熔点陶瓷薄膜: 2Al(OC3H7)3 (g) Al2O3(s)+6C3H6(g)+3H2O(g) 420℃

异丙醇铝

Tm≈2050℃ 丙烯

■ 单氨络合物制备氮化物薄膜: AlCl3·NH3 (g) AlN (s) + 3HCl (g) 800-1000℃

Chemical vapor deposition, CVD

CVD的主要化学反应类型

热解 反应

还原 反应

氧化 反应

置换 反应

歧化 反应

输运 反应

二、还原反应:薄膜由气体反应物的还原反应产物沉积而成。

1)反应气体:热稳定性较好的卤化物、羟基化合物、卤氧化物等 + 还原性气体。

2)典型反应:

■ H2还原SiCl4外延制备单晶Si薄膜: SiCl4 (g) + 2H2 (g) Si (s) + 4HCl (g) 1200℃ ■ 六氟化物低温制备难熔金属W、Mo薄膜: WF6 (g) + 3H2 (g) W (s) + 6HF (g) 300℃