切削力计算

各种加工方法切削力计算

各种加工方法切削力计算切削力是在切削过程中,刀具对工件产生的力。

准确计算切削力是非常重要的,能够帮助我们选择合适的切削工艺和切削参数,以确保工件的切削质量和刀具的使用寿命。

在刀具加工过程中,常见的加工方法包括车削、铣削和钻削。

下面分别介绍这几种加工方法的切削力计算方法。

1.车削加工中的切削力计算车削过程中切削力的计算是根据切削力公式来进行的。

常见的切削力公式有以下几种:(1)柯氏切削力公式F=K×ae×fz其中,F为切削力,单位为N;ae为等效切削宽度,单位为mm;fz为进给量,单位为mm/转;K为比例系数,不同材料和刀具有不同的系数。

(2)安培切削力公式F=ae×kc×kc1其中,F为切削力,单位为N;ae为等效切削宽度,单位为mm;kc为切削力系数,不同材料根据实际情况选择;kc1为一修正系数,通常取值为12.铣削加工中的切削力计算铣削过程中切削力的计算相对复杂,需要考虑多个因素。

常见的切削力计算方法有以下几种:(1)柯氏切削力公式F=K×ae×ap其中,F为切削力,单位为N;ae为等效切削宽度,单位为mm;ap 为铣削深度,单位为mm;K为比例系数,不同材料和刀具有不同的系数。

(2)Johnson-Cook切削力公式F=A×(1+ln(sin(α))×(1-Tn))其中,F为切削力,单位为N;A为切削力系数,不同材料根据实际情况选择;α为铣削刀具入射角,单位为度;T为切削温度,单位为℃;n为切削力指数。

3.钻削加工中的切削力计算钻削过程中切削力的计算相对简单,常见的切削力计算方法有以下几种:(1)库珀切削力公式F=π×D×f×kc其中,F为切削力,单位为N;D为钻头直径,单位为mm;f为进给率,单位为mm/转;kc为切削力系数,不同材料根据实际情况选择。

(2)李氏切削力公式F=0.551×π×D×f×kc其中,F为切削力,单位为N;D为钻头直径,单位为mm;f为进给率,单位为mm/转;kc为切削力系数,不同材料根据实际情况选择。

切削力计算的经验公式

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6) 式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff------ 指数,可查表 2-1。

K Fc、 K Fp、 K Ff---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h d -------- 切削厚度( mm );b d -------- 切削宽度( mm)。

已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc, K fpsf/(m m/r ) 0.10.150.20.250.30.350.40.450.5 0.6K fkc,K fps 1.181.111.061.0310.970.960.940.925 0.9切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

切削力的计算范文

切削力的计算范文切削力是指在切削过程中作用在刀具上的力,是切削过程中的重要参数之一,对于控制切削过程、保证切削质量、提高切削效率具有重要意义。

切削力的计算是机械加工中的一个复杂问题,涉及到很多因素,如切削速度、进给速度、切削深度、切削刃宽度、材料力学性能等。

本文将介绍计算切削力的一些常见方法。

一、计算切削力的理论模型在计算切削力时,常用的理论模型有力学分析法和电流法等。

1.力学分析法力学分析法是应用实际切削力的力学分析方法进行计算的一种方法。

它通过分析切削过程中刀具和工件的受力情况,以及切削热形成的原因和影响等因素来计算切削力。

首先,需要确定切削过程中的各个力的方向和大小。

例如,在平面铣削过程中,需要考虑切向力、进给力和垂向力。

然后,可以利用切削力的基本关系式来计算切削力,例如,在单轴切削中,切削力可以表示为Fc=Kc×Ae,其中Fc为切削力,Kc为切削力系数,Ae为切削刃宽度。

2.电流法电流法是利用电机传感器量化电流信号来计算切削力的一种方法。

通过测量驱动电机的电流变化来反映切削过程中的切削力。

具体操作是将电流传感器与刀具主轴的电机相连,利用电流传感器来接收电机输出的电流信号,并将信号转化为切削力值。

利用电流法进行切削力的计算可以实时监测切削过程中的力的变化,并可以通过控制电流来实现切削力的控制。

二、计算切削力的方法1.经验公式法经验公式法是根据经验公式来估算切削力的一种方法。

通过已有的实验数据,将切削力与切削速度、进给速度、切削深度等因素建立起关系,从而通过已知因素来估算切削力。

例如,在车削中,可以利用公式Fc = K × ap × f × vf来计算切削力,其中Fc为切削力,K为经验系数,ap为切削深度,f为进给量,vf为车削速度。

2.数值模拟法数值模拟法是利用计算机对切削过程进行数值模拟,并通过模拟结果来计算切削力的一种方法。

数值模拟可以通过有限元分析等方法来对切削过程进行模拟,并根据模拟结果计算切削力。

切削力计算的经验公式

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff ------ 指数,可查表 2-1。

K Fc、 K Fp、 K Ff ---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h d -------- 切削厚度( mm );b d -------- 切削宽度( mm)。

已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数 K fkc,见表2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数 K fkc,K fpsf/(m m/r ) 0.1 0.150.20.250.30.350.4 0.450.5 0.6K fkc ,K fps 1.181.111.061.0310.970.960.940.9250.9切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

切削力计算公式

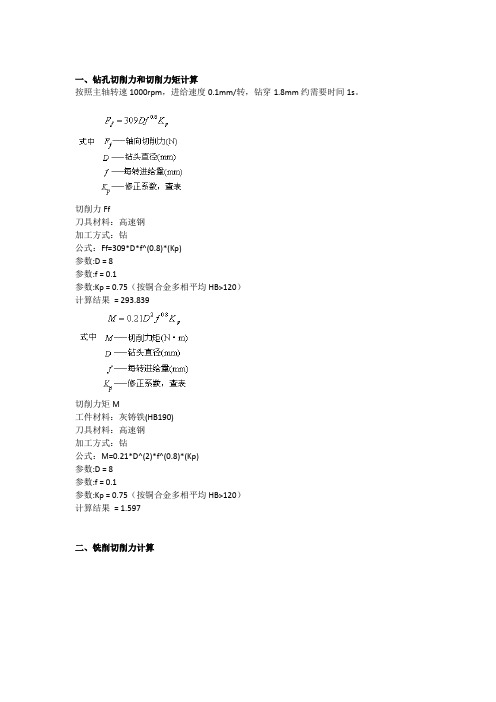

一、钻孔切削力和切削力矩计算

按照主轴转速1000rpm,进给速度0.1mm/转,钻穿1.8mm约需要时间1s。

切削力Ff

刀具材料:高速钢

加工方式:钻

公式:Ff=309*D*f^(0.8)*(Kp)

参数:D = 8

参数:f = 0.1

参数:Kp = 0.75(按铜合金多相平均HB>120)

计算结果= 293.839

切削力矩M

工件材料:灰铸铁(HB190)

刀具材料:高速钢

加工方式:钻

公式:M=0.21*D^(2)*f^(0.8)*(Kp)

参数:D = 8

参数:f = 0.1

参数:Kp = 0.75(按铜合金多相平均HB>120)

计算结果= 1.597

二、铣削切削力计算

铣削切削力计算类别:

工件材料:碳钢、青铜、铝合金、可锻铸铁等

刀具材料:高速钢

铣刀类型:端铣刀

公式:F=(Cp)*(ap)^(1.1)*(fz)^(0.80)*D^(-1.1)*B^(0.95)*z*(Kp) 参数:Cp = 294

参数:ap = 1.8

参数:fz = 0.5

参数:D = 8

参数:B = 8

参数:z = 4

参数:Kp = 0.75

计算结果= 707.914。

切屑力和功率计算

切屑力和功率计算切削力和功率计算是机械加工中的重要内容,它们对于加工过程的稳定性和效率具有重要影响。

本文将从理论和实际应用的角度,分别介绍切削力和功率的计算方法。

一、切削力的计算切削力是指在机械加工过程中切削刀具对工件所产生的力。

切削力的大小与切削刀具的材料、切削速度、进给量、切削深度等因素有关。

常用的切削力计算公式有几种,其中最常见的是切削力公式:F = kc * kc1 * kc2 * kc3 * kc4 * kc5 * kc6 * kc7 * kc8 * kc9 * kc10其中F为切削力,kc为切削力系数。

切削力系数是根据实际加工情况和经验总结得出的,不同的材料和切削条件下,切削力系数的取值也不同。

根据具体情况选择合适的切削力系数,可以得到较为准确的切削力值。

二、功率的计算功率是指在机械加工过程中单位时间内所做的工作量,是衡量加工过程中能量转化效率的重要指标。

功率的计算与切削力有密切关系,一般可以根据切削力和切削速度来计算。

功率的计算公式为:P = F * Vc其中P为功率,F为切削力,Vc为切削速度。

切削速度是指切削刀具上任意切削点的线速度,通常用米/分钟表示。

切削速度的大小与机床主轴转速和刀具直径有关。

根据实际加工情况,选择合适的切削速度和切削力,可以计算出所需的功率值。

三、切削力和功率计算的应用切削力和功率的计算在机械加工中具有重要的应用价值。

通过计算切削力和功率,可以评估加工过程的稳定性和效率,为合理选择切削条件和切削工具提供依据。

同时,在加工过程中,通过实时监测切削力和功率的变化,可以及时发现加工中的问题,保证加工质量和安全。

切削力和功率的计算方法在实际应用中有多种途径。

一方面,可以通过相关的机械加工手册和文献,查找切削力系数和切削力公式,根据实际情况进行计算。

另一方面,现代数控机床和加工中心通常配备有切削力和功率监测系统,可以实时测量和计算切削力和功率,提供实时的加工参数和反馈信息。

切削力计算公式

铣削切削力计算类别: 工件材料:碳钢、青铜、铝合金、可锻铸铁等 刀具材料:高速钢 铣刀类型:端铣刀 公式:F=(Cp)*(ap)^(1.1)*(fz)^(0.80)*D^(-1.1)*B^(0.95)*z*(Kp) 参数:Cp = 294 参数:ap = 1.8 参数:fz = 0.5 参数:D = 8 参数:B = 8 参数:z = 4 参数:Kp = 0.75 计算结果= 707.914

按照主轴转速1000rpm进给速度01mm转钻穿18mm约需要时间1s

切削力计算公式

一、钻孔切削力和切削力矩计算 按照主轴转速1000rpm,进给速度0.1mm/转,钻穿1.8mm约需要时间1s。

切削力Ff 刀具材料:高速钢 加工方式:钻 公式:Ff=309*D*f^(0.8)*(Kp) 参数:D = 8 参数:f = 0.1 参数:Kp = 0.75(按铜合金多相平均HB>120) 计算结果= 293.839

切削力的计算

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x、y fc、n fc、x fp、y fp、n fp、x ff、y ff、n ff ------ 指数,可查表 2-1。

fcK Fc、 K Fp、 K Ff ---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h-------- 切削厚度( mm );db-------- 切削宽度( mm)。

d已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数 K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数 K fkc, K fps切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

如图2-15所示,作用在刀具上的力有两部分组成:1. 作用在前、后刀面上的变形抗力 F nγ和 F nα ;2. 作用在前、后刀面上的摩擦力F fγ和 F fα。

切削力计算

切削力计算的经验公式之迟辟智美创作通过试验的方法,测出各种影响因素变动时的切削力数据,加以处置获得的反映各因素与切削力关系的表达式,称为切削力计算的经验公式.在实际中使用切削力的经验公式有两种:一是指数公式,二是单元切削力.1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff ------ 指数,可查表 2-1.K Fc、 K Fp、 K Ff ---- 修正系数,可查表 2-5,表 2-6.2 .单元切削力单元切削力是指单元切削面积上的主切削力,用 kc暗示,见表 2-2.kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h d -------- 切削厚度( mm );b d -------- 切削宽度( mm).已知单元切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = 0.3mm/r 时的单元切削力,当实际进给量 f年夜于或小于 0.3mm /r时,需乘以修正系数K fkc,见表 2-3.表 2-3 进给量?对单元切削力或单元切削功率的修正系数K fkc, K fps0.2 0.25 0.3 0.350.41 0.97 0.96 1.061.03切削力的来源、切削分力金属切削时,切削层及其加工概况上发生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力.如图 2-15所示,作用在刀具上的力有两部份组成:1. 作用在前、后刀面上的变形抗力 F nγ和 F nα ;2. 作用在前、后刀面上的摩擦力F fγ和 F fα .这些力的合力 F称为切削合力,也称为总切削力.总切削力F可沿 x,y,z方向分解为三个互相垂直的分力 Fc、 Fp、 Ff,如图 2-16所示. 主切削力 Fc 总切削力 F在主运动方向上的分力;背向力 Fp 总切削力 F在垂直于假定工作平面方向上的分力;进给力 Ff 总切削力在进给运动方向上的分力.车削时各分力的实用意义如下:主切削力 F c 作用于主运动方向,是计算机床主运念头构强度与刀杆、刀片强度及设计机床夹具、选择切削用量等的主要依据,也是消耗功率最多的切削力.背向力 F p 纵车外圆时,背向力 F p不用耗功率,但它作用在工艺系统刚性最差的方向上,易使工件在水平面内变形,影响工件精度,并易引起振动. F p是校验机床刚度的需要依据.进给力 F f 作用在机床的进给机构上,是校验进给机构强度的主要依据.影响切削力的主要因素1. 工件资料的影响工件资料的物理机械性能、加工硬化能力、化学成份和热处置状态,都对切削力发生影响.由表 2-2可以看出,工件资料的硬度愈高,则切削力愈年夜.工件资料虽然硬度、强度较低,但塑性、韧性年夜,加工硬化能力年夜,其切削力仍很年夜.如 1Cr18Ni9Ti 等不锈钢.在普通钢中添加含硫或铅等金属元素的易切钢,其切削力比普通钢降低 20~ 30%.同一种资料热处置状态与金相组织分歧,切削力也有很年夜不同.切削脆性资料(如铸铁)时,塑性变形小,加工硬化小,切屑与前刀面接触少,摩擦小,因此切削力也较小.2 .切削用量的影响如图 2-17所示,背吃刀量 a p和进给量 f是通过对切削面积和单元切削力的变动而影响切削力的.背吃刀量 a p增年夜,切削宽度 b d也增年夜,剪切面积 As和切屑与前刀面的接触面积按比例增年夜,第一变形区和第二变形区的变形与摩擦相应增年夜.当背费劲量增年夜一倍时,切削力也增年夜一倍.进给量 f增年夜,切削厚度 h d增年夜,而切削宽度 b d 不变,这时剪切面积虽按比例增年夜,第二变形区的变形未按比例增年夜.而进给量增年夜,平均变形变小,单元切削力降低,因此,进给量 f增年夜一倍,切削力约增加 70~ 80%.从上述分析可知, a p和 f对切削面积的影响相同,但对单元切削力的影响分歧. a p 增加时单元切削力不变, f增加时,单元切削力减小,当切削面积 A d相等时,为了减小切削力,可以选择年夜的进给量 f,小的背吃刀量 a p,即采纳窄而厚的切屑断面形状.图 2-18为车削 45钢时, a p与f对切削力影响的实验曲线.切削速度 v c对切削力的影响呈海浪形变动,如图 2-19所示.由切削变形一节所述可知,切削速度 v c小于 50m/min的范围内,随着速度的增加,积屑瘤由小变年夜又变小,切削力则随之由年夜变小又变年夜.速度 v c继续增高,切削温度上升,切削力又下降,但变动较小.如 v c从 50m /min增加至 500m /min时,切削力减少约 10%.生产中的高速切削技术就可减小切削力,提高切削效率.3. 刀具几何参数的影响(1) 前角的影响在刀具几何参数中前角对切削力的影响最年夜.如图 2-20所示.前角愈年夜,切屑易于畴前刀面流出,切削变形小,从而使切削力下降,但前角γ0对三个切削分力的影响是分歧的.同时,工件资料分歧,前角的影响也分歧,对塑性较年夜的资料,如紫铜、铝合金等,切削时塑性变形年夜,前角的影响较显著;而对脆性资料,如铸铁、脆黄铜等,前角的影响就较小.( 2)主偏角的影响如图 2-21所示为主偏角κr对三个切削分力的影响.从图中看出主偏角对主切削力的影响不年夜,当 k r=600~ 750时,主切削力最小.但主偏角对 F p、 F f的影响较年夜.随着主偏角的增加,进给力 F f增加,而背向力 F p减小.当κr =900,理论上背向力 F p=0,实际上由于有刀尖圆弧半径 rε和副切削刃介入切削,即使κr =900, F p还是存在的.在车削刚性较差的细长轴时,应选用较年夜的主偏角,就是为了减小 F p的影响.表 2-4所示为 F p/F c、 F f/F c的比值.表 2-4 切削钢和铸铁时 F P/F C, F F/F C比值工件资料主偏角κr45 ° 75 °90 °钢F P/F C0.55~0.650.35~0.50.25~0.4F F/F C0.25~0.40.35~0.5 0.4~0.55铸铁F P/F C0.3~0.450.2~0.350.15~0.3F F/F C0.1~0.20.15~0.3 0.2~0.35( 3 )刃倾角的影响图 2 — 22 所示为刃倾角对三个切削分力的影响.从图可见,刃倾角λs 对主切削力 Fc 的影响很小,但对进给力 F f和背向力 Fp 的影响较年夜.当λs 从正值酿成负值, F p将增加, F f将减小.所以车削刚性较差的工件时,一般不取负的刃倾角.( 4 )刀尖圆弧半径刀尖圆弧半径年夜小将影响切削刃上的圆弧部份长度和影响平均主偏角κrB .如图 2 — 23 所示.在切削深度 a p, 进给量 f 和主偏角κr一定的情况下,增年夜刀尖圆弧半径 rε,刀刃曲线部份长度增年夜,切削刃平均主偏角减小,使切屑断面形状中 b D增长, h D减小,成为薄而宽的切屑,从而使切削变形增加,所以切削力也增加,其中 Fp 明显增加, F f降低.因此在工艺系统刚性较差时,应选用较小的刀尖圆弧半径.4 .其它影响因素刀具资料分歧时,切屑与刀具间的摩擦状态也分歧,从而影响切削力.如用 YT 硬质合金刀具切削钢料比用高速钢刀具切削, F c 约降低 5 ~ 10% .使用适宜的切削液可降低切削力.刀具后刀面磨损年夜 , 切削力也增加.刀具具有负倒棱时 , 切削变形增年夜,切削力也增年夜.(阅读次数:)车刀切削力计算举例例用 YT15 硬质合金车刀纵车σ b =0.588GP a 的热轧钢外圆 , 切削速度 vc=100m/min, 背吃刀量 a p= 4mm, 进给量 f = 0.3mm/r .车刀几何参数γ 0 =10 ° 、κ r =75 ° 、λ s = -10 °、r ε = 0.5mm, 求切削分力 F c、 F P、 F f .解:根据式( 2-4)、式( 2-5)、式( 2-6)及表 2-1得切削力公式:F c=9.81×270×4×0.3 0.75×100 -0.15K fcF p=9.81×199×4 0.9× 0.3 0.6×100 -0.3K fpF f=9.81×294×4× 0.3 0.5×10 -0.4K ff切削力修正系数 K fc 、 K fp 、 K ff是各种因素对切削力的修正系数的乘积.如由表,由表 2-5、表 2-6查得:(查高速钢代入 ) 于是得:K Fc = 0.7537;K Fp = 0.5509 ;K Ff = 0.7822代入上式切削力计算公式得F c = 1620(N) F P = 456.7(N) F f = 783.32(N)(阅读次数:)切削温度及其主要影响因素切削温度是切削过程中的又一基本物理现象.切削温度的变动,能改变工件资料的性能,影响积屑瘤的发生和消失,以及影响已加工概况质量.因此认识它的变动规律,具有重要的实用意义.(一)切削热的发生与传出如图 2 — 24 所示,在三个变形区中,因变形和磨擦所作的功绝年夜部份都转化成热能.切削区域发生的热能通过切屑、工件、刀具和周围介质传出.切削热传出时由于切削方式的分歧,工件和刀具热传导系数的分歧等,各传导媒体传出的比例也分歧.表 2 —7 为切削热在车削和钻削时各传热媒体切削热传出的比例.(二)切削温度的分布切削温度一般指切削区域的平均温度.切削温度的分布指切削区域各点温度的分布(即温度场).图 2 -25a 为切削钢时所测得的正交平面内的温度分布; b 是车削分歧资料时,前、后刀面上温度分布情况.从图中可以看出:( 1 )前刀面上的最高温度不在切削刃上,而距离切削刃有一段距离;( 2 )温度分布不均匀,温度梯度年夜.工件资料塑性年夜,分布较均匀,反之,工件资料脆性年夜,分布不均匀.(三)切削温度的主要影响因素1. 工件资料的影响工件资料的强度、硬度高,导热率低,高温下的强度、硬度高,城市使变形功增加,使切削温度升高.切削脆性资料,因变形小,摩擦小,故其切削温度较低.如图 2-26 所示.2. 切削用量的影响( 1 )背吃刀量 a p a p 对切削温度的影响很小.背吃刀量 a p 增加,发生的热量按比例增加. a p 增年夜一倍,切削宽度 b D 也增加一倍,刀具的传热面积也增年夜一倍,改善了刀头的散热条件,切削温度只是略有提高.( 2 )进给量 f f 对切削温度的影响比 a p 年夜.进给量 f 增加,发生的热量增加.虽然 f 增加使切削厚度 h D 增加,切屑的热容量增年夜,切屑能带走较多的热量,但由于切削宽度 b D 不变,刀具散热面积未按比例增加,刀具的散热条件未获得改善,所以切削温度会升高.由以上分析可知,为控制切削温度,应采纳宽而薄的切削层剖面形状有利.( 3 )切削速度 v c v c 对切削温度的影响最年夜.切削速度增加,变形功与摩擦转变的热量急剧增多,虽然切屑带走的热量也相应增多,然而刀具传热的能力无什么变动,切削温度显著提高.因此切削用量三要素中,控制切削速度 v c 是控制切削温度最有效的办法.图 2-27 所示是 v c 、 f 、 a p 对切削温度的影响.3. 刀具几何参数的影响( 1 )前角γ 0 γ 0 增年夜,切削刃锋利,切屑变形小,前刀面摩擦减小,发生的热量减小,所以切削温度随γ 0 增年夜而降低.但前角过年夜时,由于刀具楔角变小,刀具散热体积减少,切削温度反而会提高.图 2-28 所示为前角与切削温度的关系.( 2 )主偏角κ r κ r 减小,在 a p 不变的条件下主切削刃工作长度增加,散热面积增加,因此切削温度下降.图 2-29 所示为主偏角与切削温度的关系.( 3 )刀尖圆弧半径r ε r ε 增年夜,平均主偏角减小,切削宽度 b d增加,散热面积增加,切削温度降低.4. 其它影响因素选择合适的冷却液能带走年夜量的切削热,从而降低切削温度.从导热性能看水溶液的冷却性能最好,切削油最差.切削液自己温度愈低,降低切削温度的效果愈明显. (阅读次数:)。

切削力计算公式

一、钻孔切削力和切削力矩计算

按照主轴转速1000rpm,进给速度0.1mm/转,钻穿1.8mm约需要时间1s。

切削力Ff

刀具材料:高速钢

加工方式:钻

公式:Ff=309*D*f^(0.8)*(Kp)

参数:D = 8

参数:f = 0.1

参数:Kp = 0.75(按铜合金多相平均HB>120)

计算结果= 293.839

切削力矩M

工件材料:灰铸铁(HB190)

刀具材料:高速钢

加工方式:钻

公式:M=0.21*D^(2)*f^(0.8)*(Kp)

参数:D = 8

参数:f = 0.1

参数:Kp = 0.75(按铜合金多相平均HB>120)

计算结果= 1.597

二、铣削切削力计算

铣削切削力计算类别:

工件材料:碳钢、青铜、铝合金、可锻铸铁等

刀具材料:高速钢

铣刀类型:端铣刀

公式:F=(Cp)*(ap)^(1.1)*(fz)^(0.80)*D^(-1.1)*B^(0.95)*z*(Kp) 参数:Cp = 294

参数:ap = 1.8

参数:fz = 0.5

参数:D = 8

参数:B = 8

参数:z = 4

参数:Kp = 0.75

计算结果= 707.914。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一切削力的来源,切削合力及其分解,切削功率

研究切削力,对进一步弄清切削机理,对计算功率消耗,对刀具、机床、夹具的设计,对制定合理的切削用量,优化刀具几何参数等,都具有非常重要的意义。

金属切削时,刀具切入工件,使被加工材料发生变形并成为切屑所需的力,称为切削力。

切削力来源于三个方面:

克服被加工材料对弹性变形的抗力;

克服被加工材料对塑性变形的抗力;

克服切屑对前刀面的摩擦力和刀具后刀面对过渡表面与已加工表面之间的摩擦力。

切削力的来源

上述各力的总和形成作用在刀具上的合力Fr(国标为F)。

为了实际应用,Fr可分解为相互垂直的Fx(国标为Ff)、Fy(国标为Fp)和Fz(国标为Fc)三个分力。

在车削时:

Fz——切削力或切向力。

它切于过渡表面并与基面垂直。

Fz是计算车刀强度,设计机床零件,确定机床功率所必需的。

Fx——进给力、轴向力或走刀力。

它是处于基面内并与工件轴线平行与走刀方向相反的力。

Fx是设计走刀机构,计算车刀进给功率所必需的。

Fy——切深抗力、或背向力、径向力、吃刀力。

它是处于基面内并与工件轴线垂直的力。

Fy用来确定与工件加工精度有关的工件挠度,计算机床零件和车刀强度。

它与工件在切削过程中产生的振动有关。

切削力的合力和分力

消耗在切削过程中的功率称为切削功率Pm(国标为Po)。

切削功率为力Fz和Fx 所消耗的功率之和,因Fy方向没有位移,所以不消耗功率。

于是

Pm=(FzV+Fxnwf/1000)×10-3

其中:Pm—切削功率(KW);

Fz—切削力(N);

V—切削速度(m/s);

Fx—进给力(N);

nw—工件转速(r/s);

f—进给量(mm/s)。

式中等号右侧的第二项是消耗在进给运动中的功率,它相对于F所消耗的功率来说,一般很小(<1%~2%),可以略去不计,于是Pm=FzV×10-3

按上式求得切削功率后,如要计算机床电动机的功率(PE)以便选择机床电动机时,还应考虑到机床传动效率。

PE≥ Pm/ηm

式中:ηm—机床的传动效率,一般取为0.75~0.85,大值适用于新机床,小值适用于旧机床。

二切削力的测量及切削力的计算机辅助测试

在生产实际中,切削力的大小一般采用由实验结果建立起来的经验公式计算。

在需要较为准确地知道某种切削条件下的切削力时,还需进行实际测量。

随着测试手段的现代化,切削力的测量方法有了很大的发展,在很多场合下已经能很精确地测量切削力。

切削力的测量成了研究切削力的行之有效的手段。

目前采用的切削力测量手段主要有:

1. 测定机床功率,计算切削力

用功率表测出机床电机在切削过程中所消耗的功率PE后,可按下式计算出切削功率Pm:

Pm=PEηm

在切削速度v为已知的情况下,利用Pm即可求出切削力F。

这种方法只能粗略估算切削力的大小,不够精确。

当要求精确知道切削力的大小时,通常采用测力仪直接测量。

2. 用测力仪测量切削力

测力仪的测量原理是利用切削力作用在测力仪的弹性元件上所产生的变形,或作用在压电晶体上产生的电荷经过转换后,读出Fz、Fx、Fy的值。

在自动化生产中,还可利用测力传感装置产生的信号优化和监控切削过程。

按测力仪的工作原理可以分为机械、液压和电气测力仪。

目前常用的是电阻应变片式测力仪和压电测力仪。

3. 切削力的计算机辅助测试

三切削力的经验公式和切削力估算

目前,人们已经积累了大量的切削力实验数据,对于一般加工方法,如车削、孔加工和铣削等已建立起了可直接利用的经验公式。

常用的经验公式约可分为两类:一类是指数公式,一类是按单位切削力进行计算。

实践证明,切削力的影响因素很多,主要有工件材料、切削用量、刀具几何参数、刀具材料刀具磨损状态和切削液等。