精馏塔工艺设计

化工原理精馏塔设计

前言在设计过程中考虑到设计的精馏塔应具有较大的生产能力,并且满足工艺要求,另外还要节省能源,综合利用余热。

经济合理,冷却水进出口温度的高低,一方面影响到冷却水用量,另一方面影响到所需传热面积的大小。

即对操作费用和设备费用均有影响,因此,设计是否合理关系到生产过程的经济问题。

精馏是分离液体混合物最常用的一种单元操作,在化工、炼油、石油化工等工业得到广泛应用。

精馏过程在能量计的驱动下,使气、液两相多次直接接触和分离,利用液相混合物中各相分挥发度的不同,使挥发组分由液相向气相转移,难挥发组分由气相向液相转移。

实现原料混合物中各组分分离的过程是传质传热的过程。

本次任务为设计一定处理量的分离苯和氯苯混合物精馏塔。

通过对精馏塔进行设计和物料衡算等方面的计算,进一步加深了对化工原理、石油加工单元过程原理等的理解深度,开阔了视野,提高了计算、绘图、计算机的使用等方面的知识和能力。

目录前言1第一章方案设计11.1操作条件的确定11.1.1操作压力11.1.2进料状态11.1.3加热方式11.1.4冷却剂与出口温度21.1.5热能的利用21.2确定设计方案的原则31.2.1满足工艺和操作的要求31.2.2满足经济上的要求31.2.3保证安全生产31.3工艺流程4第二章工艺设计及计算52.1物料衡算52.1.1原料液及塔顶、塔底产品的摩尔分率52.1.2原料液及塔顶塔底产品的平均摩尔质量52.1.3全塔物料衡算52.2理论塔板数估算62.2.1常压下苯-氯苯汽液平衡数据62.2.2气液平衡线62.2.3进料热状况参数72.2.4求最小回流比R min82.2.5精馏段提馏段操作线82.2.6图解法求理论板数92.3各种操作条件及相关的物性估算112.3.1操作温度估算112.3.2平均摩尔质量估算112.3.3液相平均粘度估算122.3.4相对挥发度估算132.3.5实际塔板数估算142.3.6操作压力估算142.3.7液相平均密度估算152.3.8气相平均密度估算162.3.9液相平均表面张力估算172.4气液相负荷估算182.4.1精馏段气液相负荷182.4.2提馏段气液相负荷18第三章设备设计203.1塔径和有效高度203.1.1精馏段塔径203.1.2提馏段塔径203.1.3塔的有效高度213.2塔板设计213.2.1溢流装置设计213.2.2塔板设计243.3流体力学验算253.3.1精馏段流体力学验算253.3.2提馏段流体力学验算273.4塔板负荷性能图283.4.1精馏段塔板负荷性能图283.4.2提馏段塔板负荷性能图303.5接管设计333.5.1进料管333.5.2回流管333.5.3塔底出料管333.5.4塔顶蒸汽出料管343.5.5塔底进气管343.5.6法兰343.6筒体与封头343.6.1筒体343.6.2封头353.7其他塔附件353.7.1裙座353.7.2吊柱353.7.3人孔363.8塔总体高度设计363.8.1塔的顶部空间363.8.2塔的底部空间363.8.3塔的立体高度363.9附属设备373.9.1冷凝器373.9.2再沸器383.9.3原料预热器383.9.4进料泵393.9.5回流泵39第四章设计结果404.1物料衡算计算结果404.2精馏塔工艺条件及有关物性数据计算结果404.3精馏塔工艺设计结果414.4接管尺寸计算结果42第五章附图435.1史密斯关联图435.2干筛孔的流量系数图435.3充气系数关联图44符号说明45参考文献47第一章方案设计1.1操作条件的确定确定设计方案是指确定整个精馏装置的流程、各种设备的结构型式和某些操作指标。

精馏塔工艺设计步骤

精馏塔是一种常用的分离和纯化混合物的工艺设备,其设计步骤一般包括以下几个方面:1. 确定物料性质和要求:首先需要确定待分离的混合物的成分、性质和纯度要求,包括组分的沸点、相对挥发度等参数。

2. 确定塔的类型和结构:根据物料性质和要求,选择适合的精馏塔类型,如板式塔、填料塔等,并确定其结构形式,如塔径、塔高、板或填料的类型和布置等。

3. 进行热力计算:根据物料的性质和要求,进行热力计算,包括估算塔顶和塔底的温度、压力,以及塔板或填料层之间的温度和压力梯度等。

4. 进行传质计算:根据物料的性质和要求,进行传质计算,包括估算塔板或填料层的传质效率,并确定塔板或填料层的数量和间距。

5. 进行塔板或填料层的设计:根据传质计算结果,进行塔板或填料层的设计,包括塔板的孔板尺寸和布置,填料的类型和尺寸等。

6. 进行塔的液力计算:根据物料的性质和要求,进行塔的液力计算,包括估算塔板或填料层的液体流动速度和压降等。

7. 进行操作参数的确定:根据前面的计算结果,确定塔的操作参数,包括塔顶和塔底的温度、压力,进料和出料的流量和温度等。

8. 进行安全设计:根据操作参数和物料性质,进行塔的安全设计,包括设备的强度计算、安全阀的选型和布置等。

9. 进行设备选型和材料选择:根据设计要求,选择适合的设备和材料,包括塔板、填料、冷凝器、加热器等设备的选型,以及塔体和管道的材料选择。

10. 编制施工图纸和技术文件:根据设计结果,编制施工图纸和技术文件,包括塔的布置图、设备图、管道图等,以便进行施工和安装。

以上是精馏塔工艺设计的一般步骤,具体的设计过程还需要根据具体情况进行调整和补充。

在设计过程中,需要综合考虑物料性质、工艺要求、设备性能等方面的因素,以确保精馏塔的分离效果和操作安全。

精馏塔工艺设计

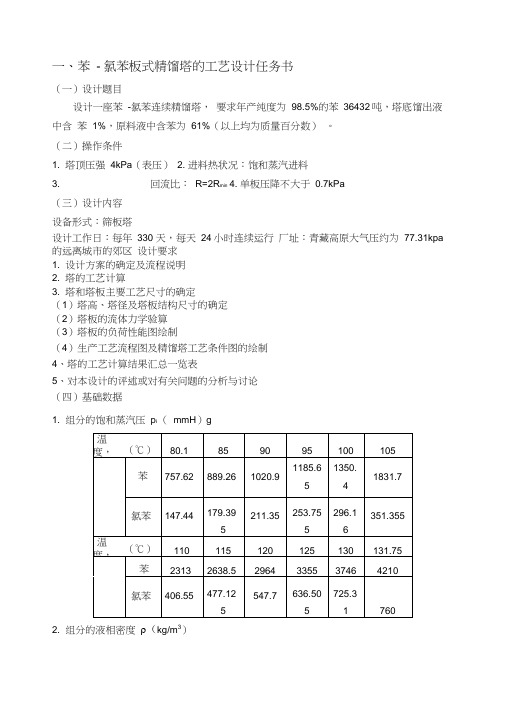

一、苯- 氯苯板式精馏塔的工艺设计任务书(一)设计题目设计一座苯-氯苯连续精馏塔,要求年产纯度为98.5%的苯36432吨,塔底馏出液中含苯1%,原料液中含苯为61%(以上均为质量百分数)。

(二)操作条件1. 塔顶压强4kPa(表压)2. 进料热状况:饱和蒸汽进料3. 回流比:R=2R min4. 单板压降不大于0.7kPa(三)设计内容设备形式:筛板塔设计工作日:每年330 天,每天24小时连续运行厂址:青藏高原大气压约为77.31kpa 的远离城市的郊区设计要求1. 设计方案的确定及流程说明2. 塔的工艺计算3. 塔和塔板主要工艺尺寸的确定(1)塔高、塔径及塔板结构尺寸的确定(2)塔板的流体力学验算(3)塔板的负荷性能图绘制(4)生产工艺流程图及精馏塔工艺条件图的绘制4、塔的工艺计算结果汇总一览表5、对本设计的评述或对有关问题的分析与讨论(四)基础数据1. 组分的饱和蒸汽压p i (mmH)g2. 组分的液相密度ρ(kg/m3)、苯- 氯苯板式精馏塔的工艺计算书(精馏段部分)一)设计方案的确定及工艺流程的说明原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。

典型的连续精馏流程为原料液经预热器加热后到指定的温度后,送入精馏塔的进料板,在进料上与自塔上部下降的回流液体汇合后,逐板溢流,最后流入塔底再沸器中。

在每层板上,回流液体与上升蒸气互相接触,进行热和质的传递过程。

操作时,连续地从再沸器取出部分液体作为塔底产品(釜残液),部分液体汽化,产生上升蒸气,依次通过各层塔板。

塔顶蒸气进入冷凝器中被全部冷凝,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品(馏出液)。

(二)全塔的物料衡算1. 料液及塔顶底产品含苯的摩尔分率苯和氯苯的相对摩尔质量分别为 78.11 kg/kmol 和 112.6kg/kmol 0. 61/ 78. 110.61/ 78.11 0.39/ 112.62. 平均摩尔质量3. 料液及塔顶底产品的摩尔流率依 题 给 条 件 : 一 年 以 330 天 , 一 天 以 24 小 时 计 , 有 :(三)塔板数的确定1. 理论塔板数 N T 的求取 2)确定操作的回流比 R将 1)表中数据作图得 x ~ y 曲线及 t x ~ y 曲线。

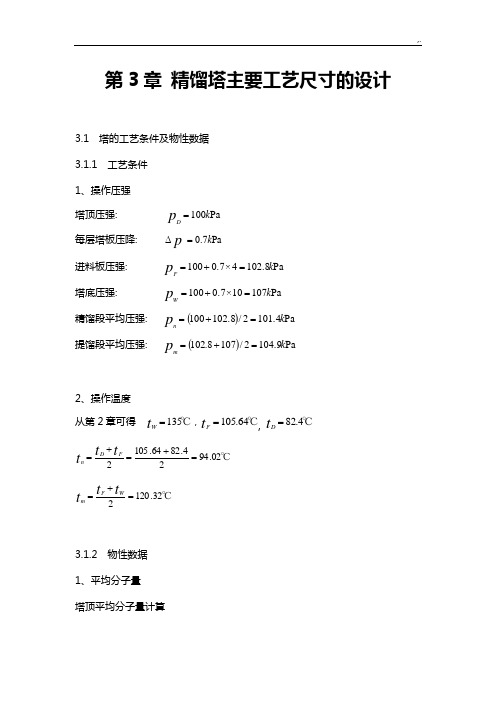

第3章精馏塔主要工艺标准尺寸的设计1

精馏段

取阀孔动能因子 则

每层塔板上浮阀数目为

取边缘区宽度 ,破沫区宽度

塔板上的鼓泡区面积

浮阀排列方式采用等腰三角形叉排,取同一个横排的孔心距 。

则排间距:

按 ,以等腰三角形叉排方式作图,排得阀数6个.

所以

阀孔动能因子变化不大,仍在9~13范围内

塔板开孔率=0.552/6.53×100%=8.45%

平均密度

气相

ρV

㎏/㎥

2.73

3.01

液相

ρL

799.47

771.48

平均表面张力

σ

mN/m

19.84

17.51

平均粘度μΒιβλιοθήκη mPa·s0.290

0.251

平均流率

气体

VS

㎥/s

0.039

0.040

液体

LS

6.06×10-5

33.23×10-5

3、2 精馏塔主要尺寸的计算

3、2、1 塔径的计算

精馏段:

由 , , ,

第4章 附属设备与接管的选取

4、1 原料的预热器的设计

采用绝对压力为200kPa的水蒸气逆流加热,饱和水蒸气到饱和液体流出,温度都是120℃,利用蒸汽潜热讲原料从tF加热到tb。

已知tF=25℃,tb=105.64℃,

所以定性温度:

4、1、1 物性数据

表-1

定性温度/℃

密度/﹙㎏/㎥﹚

粘度/Pa·s

1、堰长

取

出口堰高:本设计采用平直堰,堰上液高度 (近似取E=1)

精馏段

提馏段

2、弓形降液管的宽度和横截面

查图得:

则

验算降液管内停留时间:

精馏塔的设计

第一章生产工艺流程的确定本设计的任务为分离正庚烷和正辛烷混合物的精馏塔设计。

对于此二元混合物的分离,采用常压下的连续精馏操作装置。

本设计采用饱和蒸汽进料,将原料以饱和蒸汽状态送人精馏塔内。

塔顶上升蒸汽采用全凝器冷凝,冷凝液体在泡点下一部分经回流装置回流至塔内,其余的部分经产品冷凝冷却器冷凝冷却后送人储罐。

塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。

该物系属于易分离物系,最小回流比较小,操作回流比为最小回流比的2倍。

本设计带控制点的生产工艺流程图见附图-1。

第二章精馏塔2.1 精馏塔的物料衡算通过查阅资料知,一个大气压下,正庚烷的沸点为98.4℃,正辛烷的沸点125.6℃,所以混合液中,正庚烷是易挥发成分。

2.1.1已知条件:混合液的流量:F=12t/h正庚烷的含量:x F=0.42正庚烷的回收率:φ=0.98釜残夜中正庚烷的含量:x w =0.032.1.2物料衡算过程:混合液的平均相对分子质量:M F=0.42*100+0.58*114=108.12Kg/kmol混合液的流量:F=12*1000/108.12=110.99Kmol/h总物料衡算:110.99=D+W110.99*0.42=D* x D +W* x w0.98=D* x D /F*x F计算结果:D=79.77 W=31.22 x D=0.5732.2 塔板数的确定2.2.1塔板理论数N T的求取正庚烷—正辛烷属于理想物系,采用图解法求理论板层数。

(1)由资料查得正庚烷—正辛烷在101.3KPa的气液平衡数据如下:温度(℃):98.4 105 110 115 120 125.6X: 1.0 0.656 0.487 0.311 0.157 0.0y: 1.0 0.810 0.673 0.491 0.280 0.0绘出x-y图,见附图2。

(2)求最小回流比及操作回流比采用作图法求最小回流比。

在附图2中对角线上,自点e(0.42,0.42)作垂线ef即为进料线,该线与平衡线的交点坐标y q = 0.42 x q=0.26最小回流比为R min= (x D- y q )/ (y q - x q)=(0.573-0.42) / ( 0.42-0.26) = 0.96取操作回流比为R=2 R min=2*0.96=1.92(3)求精馏塔的气液负荷线L=RD=1.96*79.77=156.35V=(R+1)D=(1+1.96)*79.77=232.93L=L=156.35V=V-F=232.93-110.99=122.0(4) 求操作线方程精馏段操作线方程为y=L x /V + D x D /V =0.658x+0.196提馏段操作线方程为y=L x /V -W x W /V =1.282x-0.008(5)图解法取理论板层数采用图解法取理论板层数,如附图2所示。

乙醇_水精馏塔设计说明

乙醇_水精馏塔设计说明

1.设备选型

2.工艺流程

(1)加热阶段:将乙醇_水混合物加热到沸点,使其部分汽化,进入下一个阶段。

(2)蒸馏阶段:乙醇和水在塔内进行汽液两相的分离,高纯度的乙醇向上升腾,低纯度的水向下流动。

(3)冷凝阶段:将高纯度的乙醇气体冷凝成液体,便于收集和储存。

(4)分离阶段:将冷凝后的液体进一步分离,得到纯度较高的乙醇和水。

3.操作参数

(1)温度控制:加热阶段需要将混合物加热到适当的沸点,通常控制在80-100摄氏度。

而在蒸馏阶段,控制塔顶和塔底的温度差异,有助于提高分离效果。

(2)压力控制:塔的进料和出料口通常需要控制一定的压力,以保证流量的稳定。

(3)流量控制:塔内液体的流速对塔的操作效果有较大影响,需保持适当的流速,通常通过调节塔顶和塔底的流量或液位来实现。

4.塔的结构及内件设计

乙醇_水精馏塔的结构包括塔壳、进料装置、分离器、冷凝器、再沸器、集液器等。

其中,塔内需要配置一些内件,如填料和板式塔板等,以

提高传质和传热效果。

填料可采用金属或塑料材料,板式塔板可选用槽式、波纹式等不同形式。

通过合理配置和设计这些内件,提高乙醇_水分离效果。

综上,乙醇_水精馏塔的设计需要综合考虑设备选型、工艺流程、操

作参数以及塔的内部结构等因素。

通过合理的设计和选择,可以实现高效

分离乙醇和水的目的。

精馏塔课程设计--苯-甲苯板式精馏塔的工艺设计

第一章绪论1.1精馏的特点与分类精馏是分离液体混合物的典型单元操作。

它是通过加热造成气液两相物系,利利用物系中各组分挥发度的不同的特性来实现分离的。

按精馏方式分为简单精馏、平衡精馏、精馏和特殊精馏。

1.1.1蒸馏分离具有以下特点(1)通过蒸馏分离,可以直接获得所需要的产品。

(2)适用范围广,可分离液态、气态或固态混合物。

(3)蒸馏过程适用于各种浓度混合物的分离。

(4)蒸馏操作耗能较大,节能是个值得重视的问题。

1.1.2平衡蒸馏将混合液在压力p1下加热,然后通过减压阀使压力降低至p2后进入分离器。

过热液体混合物在分离器中部分汽化,将平衡的气、液两相分别从分离器的顶部、底部引出,即实现了混合液的初步分离。

1.1.3简单蒸馏原料液在蒸馏釜中通过间接加热使之部分汽化,产生的蒸气进入冷凝器中冷凝,冷凝液作为馏出液产品排入接受器中。

在一批操作中,馏出液可分段收集,以得到不同组成的馏出液。

1.1.4连续精馏操作流程化工生产以连续精馏为主。

操作时,原料液连续地加入精馏塔内,连续地从再沸器取出部分液体作为塔底产品(称为釜残液);部分液体被汽化,产生上升蒸气,依次通过各层塔板。

塔顶蒸气进入冷凝器被全部冷凝,将部分冷凝液用泵(或借重力作用)送回塔顶作为回流液体,其余部分作为塔顶产品(称为馏出液)采出。

1-精馏塔 2-全凝器3-储槽 4-冷却器5-回流液泵 6-再沸器 7-原料液预热器图1连续精馏装置示意图1.2精馏塔的踏板分类1.2.1塔板的结构形式1.泡罩塔板泡罩塔板是工业上应用最早的塔板,它由升气管与泡罩构成。

泡罩安装在升气管的顶部,分圆形和条形两种,以前者使用较广。

泡罩有φ80mm、φ100mm和φ150mm三种尺寸,可根据塔径大小选择。

泡罩下部周边开有很多齿缝,齿缝一般为三角形、矩形或梯形。

泡罩在塔板上为正三角形排列。

它的优点是操作弹性适中塔板不易堵塞。

缺点是生产能力与板效率较低结构复杂、造价高。

图2泡罩塔板(a)操作示意图 (b)塔板平面图 (c)圆形泡罩2.筛孔塔板筛孔塔板简称筛板,其结构特点是在塔板上开有许多均匀小孔,孔径一般为3~8mm。

精馏塔工艺设计

精馏塔工艺设计Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT一、苯-氯苯板式精馏塔的工艺设计任务书(一)设计题目设计一座苯-氯苯连续精馏塔,要求年产纯度为%的苯36432吨,塔底馏出液中含苯1%,原料液中含苯为61%(以上均为质量百分数)。

(二)操作条件1.塔顶压强4kPa(表压)2.进料热状况:饱和蒸汽进料3.回流比:R=2R4.单板压降不大于min(三)设计内容设备形式:筛板塔设计工作日:每年330天,每天24小时连续运行厂址:青藏高原大气压约为的远离城市的郊区设计要求1.设计方案的确定及流程说明2.塔的工艺计算3.塔和塔板主要工艺尺寸的确定(1)塔高、塔径及塔板结构尺寸的确定(2)塔板的流体力学验算(3)塔板的负荷性能图绘制(4)生产工艺流程图及精馏塔工艺条件图的绘制4、塔的工艺计算结果汇总一览表5、对本设计的评述或对有关问题的分析与讨论(四)基础数据p(mmHg)1.组分的饱和蒸汽压i2.组分的液相密度ρ(kg/m3)3.组分的表面张力σ(mN/m)4.液体粘度μ(mPas)常数二、苯-氯苯板式精馏塔的工艺计算书(精馏段部分)(一)设计方案的确定及工艺流程的说明原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。

典型的连续精馏流程为原料液经预热器加热后到指定的温度后,送入精馏塔的进料板,在进料上与自塔上部下降的回流液体汇合后,逐板溢流,最后流入塔底再沸器中。

在每层板上,回流液体与上升蒸气互相接触,进行热和质的传递过程。

操作时,连续地从再沸器取出部分液体作为塔底产品(釜残液),部分液体汽化,产生上升蒸气,依次通过各层塔板。

塔顶蒸气进入冷凝器中被全部冷凝,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品(馏出液)。

丙烯精馏塔工艺设计

丙烯精馏塔工艺设计

首先,需要确定丙烯的纯度要求。

根据产品的不同要求,丙烯的纯度

可以在90%至99%之间。

纯度的提高会增加设备的复杂性和操作难度,需

要更加严密的工艺控制。

其次,需要确定进料温度和压力。

丙烯的开启温度在20-30°C之间,进料温度一般选取在此范围内,同时考虑到设备的工作压力,一般选择在0.5-1.5MPa之间。

在塔体内部,需要设计丙烯精馏塔的塔盘结构和填料形式。

一般来说,可以采用板式塔盘或填料塔盘的形式。

塔盘的选择要考虑到其分离效果、

压降和清洗难易程度等因素。

在操作方面,需要合理安排丙烯的进料、回流和副产品的排出。

通常

情况下,可以将丙烯精馏塔分为顶底两部分,顶部为蒸汽区,底部为液相区。

通过调节进料位置和回流比例,可以控制顶部的蒸汽流量和液位,从

而实现对丙烯纯度的控制。

此外,还需要考虑设备的安全性和可靠性。

在设计中要充分考虑到操

作的安全性,选择适用的材料和防腐措施,确保设备的正常运行。

最后,需要进行工艺参数和操作条件的优化。

通过模拟和实验手段,

确定最佳的进料流量、回流比例、操作压力和温度等参数,以实现最佳的

分离效果和经济效益。

总之,丙烯精馏塔的工艺设计需要充分考虑到丙烯的物化性质、产品

要求和设备安全性等因素,通过合理的设计和优化,实现最佳的分离效果

和经济效益。

精馏塔工艺工艺设计计算

第三章 精馏塔工艺设计计算塔设备是化工、石油化工、生物化工、制药等生产过程中广泛采用的气液传质设备。

根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。

板式塔内设置一定数量的塔板,气体以鼓泡或喷射形势穿过板上的液层,进行传质与传热,在正常操作下,气象为分散相,液相为连续相,气相组成呈阶梯变化,属逐级接触逆流操作过程。

本次设计的萃取剂回收塔为精馏塔,综合考虑生产能力、分离效率、塔压降、操作弹性、结构造价等因素将该精馏塔设计为筛板塔。

3.1 设计依据[6]3.1.1板式塔的塔体工艺尺寸计算公式 (1) 塔的有效高度T TTH E N Z )1(-= (3-1) 式中 Z –––––板式塔的有效高度,m ; N T –––––塔内所需要的理论板层数; E T –––––总板效率; H T –––––塔板间距,m 。

(2) 塔径的计算uV D Sπ4=(3-2) 式中 D –––––塔径,m ;V S –––––气体体积流量,m 3/s u –––––空塔气速,m/su =(0.6~0.8)u max (3-3) VVL Cu ρρρ-=m a x (3-4) 式中 L ρ–––––液相密度,kg/m 3V ρ–––––气相密度,kg/m 3C –––––负荷因子,m/s2.02020⎪⎭⎫⎝⎛=L C C σ (3-5)式中 C –––––操作物系的负荷因子,m/sL σ–––––操作物系的液体表面张力,mN/m 3.1.2板式塔的塔板工艺尺寸计算公式 (1) 溢流装置设计W O W L h h h += (3-6) 式中 L h –––––板上清液层高度,m ; OW h –––––堰上液层高度,m 。

32100084.2⎪⎪⎭⎫⎝⎛=Wh OWl L E h (3-7)式中 h L –––––塔内液体流量,m ; E –––––液流收缩系数,取E=1。

hTf L H A 3600=θ≥3~5 (3-8)006.00-=W h h (3-9) '360000u l L h W h=(3-10)式中 u 0ˊ–––––液体通过底隙时的流速,m/s 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、苯-氯苯板式精馏塔的工艺设计任务书(一)设计题目设计一座苯-氯苯连续精馏塔,要求年产纯度为98.5%的苯36432吨,塔底馏出液中含苯1%,原料液中含苯为61%(以上均为质量百分数)。

(二)操作条件1.塔顶压强4kPa(表压)2.进料热状况:饱和蒸汽进料3.回流比:R=2R min4.单板压降不大于0.7kPa(三)设计内容设备形式:筛板塔设计工作日:每年330天,每天24小时连续运行厂址:青藏高原大气压约为77.31kpa的远离城市的郊区设计要求1.设计方案的确定及流程说明2.塔的工艺计算3.塔和塔板主要工艺尺寸的确定(1)塔高、塔径及塔板结构尺寸的确定(2)塔板的流体力学验算(3)塔板的负荷性能图绘制(4)生产工艺流程图及精馏塔工艺条件图的绘制4、塔的工艺计算结果汇总一览表5、对本设计的评述或对有关问题的分析与讨论(四)基础数据1.组分的饱和蒸汽压p(mmHg)i2.组分的液相密度ρ(kg/m3)3.组分的表面张力(mN/m)4.液体粘度μ(mPa•s)5.Antoine常数二、苯-氯苯板式精馏塔的工艺计算书(精馏段部分)(一)设计方案的确定及工艺流程的说明原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。

典型的连续精馏流程为原料液经预热器加热后到指定的温度后,送入精馏塔的进料板,在进料上与自塔上部下降的回流液体汇合后,逐板溢流,最后流入塔底再沸器中。

在每层板上,回流液体与上升蒸气互相接触,进行热和质的传递过程。

操作时,连续地从再沸器取出部分液体作为塔底产品(釜残液),部分液体汽化,产生上升蒸气,依次通过各层塔板。

塔顶蒸气进入冷凝器中被全部冷凝,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品(馏出液)。

(二)全塔的物料衡算1.料液及塔顶底产品含苯的摩尔分率苯和氯苯的相对摩尔质量分别为78.11 kg/kmol 和112.6kg/kmol=+=6.112/39.011.78/61.011.78/61.0F x 0.693989.06.112/015.011.78/985.011.78/985.0=+=D x014.06.112/98.011.78/01.011.78/01.0=+=W x2.平均摩尔质量()kg/kmol 70.886.112693.01693.011.78=⨯-+⨯=F M ()kg/kmol 49.786.112989.01989.011.78=⨯-+⨯=D M()kg/km ol 12.1126.112014.01014.011.78=⨯-+⨯=W M3.料液及塔顶底产品的摩尔流率依题给条件:一年以330天,一天以24小时计,有:h kmol 62.5824330989.010*******=⨯⨯⨯=D ,全塔物料衡算: W x D x F x W D F w D f +=+= ⇒25.6kmol/hW kmol/h22.84==F(三)塔板数的确定 1.理论塔板数T N 的求取 2)确定操作的回流比R将1)表中数据作图得y x ~曲线及y x t ~-曲线。

在y x ~图上,因q=0, e (0.693,0.693)查得693.0=q y ,31.0=q x 。

故有:7624.031.0693.0693.0989.0min=--=--=q q q D x y y x R ;525.12min ==R R 3)求理论塔板数(图解法) 精馏段操作线:392.0604.011+=+++=x R x x R R y D总理论板层数:6.5(包括再沸器) 进料板位层:42.实际塔板数p N 1)全塔效率T E选用m T E μlog 616.017.0-=公式计算。

该式适用于液相粘度为0.07~1.4mPa ·s 的烃类物系,式中的m μ为全塔平均温度下以进料组成表示的平均粘度。

塔的平均温度为0.5(80+129)=104.5℃(取塔顶底的算术平均值),在此平均温度下查化工原理附录得:s mPa 246.0⋅=A μ,s mPa 352.0⋅=B μ。

()()mpasx x F B F A m 278.0693.01352.0693.0246.01=-⨯+⨯=-+=μμμ51.0278.0log 616.017.0log 616.017.0=-=-=m T E μ2)实际塔板数p N (近似取两段效率相同)精馏段:651.0/31==Np 块 提馏段:551.0/5.21==Np 块 (四)塔的精馏段操作工艺条件及相关物性数据的计算 1.平均压强m p取每层塔板压降为0.7kPa 计算。

塔顶:kPa 31.81431.77=+=D p 加料板:kPa 51.8567.031.81=+=⨯F p塔底:kPa 01.8957.051.85=+=⨯W p精馏段平均压强kPa 41.832/)51.8531.81(=+=m p 提馏段平均压强kPa 26.872/)51.8501.89(=+=m p 2.平均温度m tB B A A x P x P P οο+=和 Ct BA P +-=οlg 两式联立由试差法求得 35.73=D t ℃ ;76.83=F t ℃ ;79.125=W t ℃精馏段平均温度:℃提馏段平均温度:℃3.平均分子量m M塔顶:989.01==D x y ,93.01=x (查相平衡图)()kg/kmol 49.786.112989.0111.78989.0,=⨯-+⨯=m VD M ()kg/kmol 52.806.11293.0111.7893.0,=⨯-+⨯=m LD M加料板:725.0=F y ,38.0=F x (查相平衡图)()kg/kmol 59.876.112725.0111.78725.0,=⨯-+⨯=m VF M ()kg/kmol 49.996.11238.0111.7838.0,=⨯-+⨯=m LF M塔底:075.0=W y ,014.0=W x()kg/kmol 01.1106.112075.0111.78075.0,=⨯-+⨯=m VW M()kg/kmol 12.1126.112014.0111.78014.0,=⨯-+⨯=m LW M精馏段:kg/kmol 04.832/)59.8749.78(=+=Vm Mkg/kmol 00.902/)52.8049.99(=+=Lm M提馏段:kg/kmol 8.982/)01.11059.87(=+=Vm Mkg/kmol 8.1052/)12.11249.99(=+=Lm M4.平均密度m ρ 1)液相平均密度m L ρ,塔顶:35.73=D t ℃ 3/2.822m Kg A =ρ3/3.1049m Kg =B ρ3/9.824)3.1049/015.02.822/985.0(1m Kg LDm =+=ρ进料板:76.83=F t ℃3/8.810m Kg A =ρ3/7.1037m Kg =B ρ3/2.947)7.1037/767.08.810/233.0(1m Kg LFm =+=ρ塔底:76.83=w t 3/7.761m Kg A =ρ3/6.989m Kg =B ρ3/6.986)6.989/99.07.761/01.0(1m Kg LFm =+=ρ精馏段:3/05.8862/)2.9479.824(m Kg Lm =+=ρ 提馏段:3/9.9662/)6.9862.947(m Kg Lm =+=ρ2)汽相平均密度m V ρ,精馏段:3/38.2)15.27355.78(314.804.8381.84m Kg RT M P m vm m Vm =+⨯⨯==ρ 提馏段:3/76.2)15.27371.104(314.836.9981.84m Kg RT M P m vm m Vm =+⨯⨯==ρ 5.液体的平均表面张力m σ塔顶:35.73=D t ℃;m mN DA /09.22=σm mN DB /44.24=σm mN LDm /12.2244.24015.009.22989.0=⨯+⨯=σ进料板:76.83=F t ℃;m mN FA /82.20=σ m mN FB /34.23=σm mN LFm /59.2134.23307.082.20693.0=⨯+⨯=σ塔底:79.125=W t ℃; m mN WA /82.15=σ m mN WB /77.18=σ 精馏段:m mN Lm /86.212/)59.2144.24(=+=σ提馏段:m mN Lm /18.202/)77.1859.21(=+=σ6.液体的平均粘度m L μ,塔顶:35.73=D t ℃s mpa DA ⋅=332.0μs mpa DB ⋅=457.0μ333.0457.0011.0332.0989.0=⨯+⨯=LDm μs mpa ⋅加料板:76.83=F t ℃s mpa FA ⋅=298.0μs mpa FB ⋅=416.0μ334.0416.0307.0298.0693.0=⨯+⨯=LFm μs mpa ⋅塔底:79.125=F t ℃,s mpa FA ⋅=206.0μ,s mpa FB ⋅=302.0μ3003.0302.0986.0206.0114.0=⨯+⨯=LFm μs mpa ⋅精馏段:s mpa Lm ⋅=+=3335.02/)334.0333.0(μ 提馏段:s mpa Lm ⋅=+=317.02/)3003.0334.0(μ(五)精馏段的汽液负荷计算汽相摩尔流率h Kmol D R V /02.14862.58525.2)1(=⨯=+= 汽相体积流量s m VM Vs Vm Vm /43.138.2360004.8302.14836003=⨯⨯==ρ液相回流摩尔流率h Kmol RD L /40.8962.58525.1=⨯==液相体积流量s m LM Ls Lm Lm /0025.005.88636000.9040.8936003=⨯⨯==ρ(六)塔和塔板主要工艺结构尺寸的计算 1.塔径1)初选塔板间距m m 400=T H 及板上液层高度mm 50=L h ,则:m 35.006.04.0=-=-L T h H2)按Smith 法求取允许的空塔气速m ax u (即泛点气速F u )0348.0)38.205.886)(44.10025.0()(2/12/1==V L s s V L ρρ 查Smith 通用关联图得075.020=C 负荷因子0763.0)2086.21(075.0)20(2.02.020=⨯==LC C σ 泛点气速:s m u /47.138.238.205.8860763.0max =-=m/s3)操作气速取s m u u /029.147.17.07.0max =⨯== 4)精馏段的塔径m uV D s335.1029.144.144=⨯⨯==ππ圆整取mm 1400=D 塔截面积为222539.1)4.1(44m D A T =⨯==ππ此时的操作气速s m u /935.0011.242.1==。