有限元分析案例

有限元案例分析(曲柄滑块机构)

University of Shanghai for Science and Technology 《有限元法》课程作业任课教师:学生姓名:学号:时间:目录一.问题描述与分析…………………………………………………………………..二. ANSYS 操作过程与方法................................................................ 1.定义工作文件名和工作标题..................................................................... 2.定义参量....................................................................................................... 3.选择单元类型.............................................................................................. 4.定义材料模型............................................................................................... 5.定义实常数................................................................................................... 6.创建节点........................................................................................................ 7.指定单元属性................................................................................................ 8.创建铰链单元................................................................................................. 9.指定单元属性.................................................................................................. 10.创建梁单元,用来模拟各个杆.............................................................. 三.有限元分析......................................................................................... 1.指定分析类型............................................................................................................. 2.打开大变形选项............................................................................................................... 3.确定载荷步时间和时间步长.......................................................................................... 4.确定数据库和结果文件中包含的内容........................................................................... 5.设定非线性分析的收敛值............................................................................................ 6.施加约束........................................................................................................................... 7.求解................................................................................................................................ 8.定义变量......................................................................................................................... 9.对变量进行数学操作.................................................................................................... 四.结果和课程总结. (3)4 4 456 678 89 91010 10 11 12 12 13 14 14 15 16一.问题描述与分析:背景:从大二以来经常有接触连杆机构,也一直很想定性的了解曲柄滑块机构中滑块的速度-时间变化曲线。

MIDAS连续梁有限元分析案例(二)

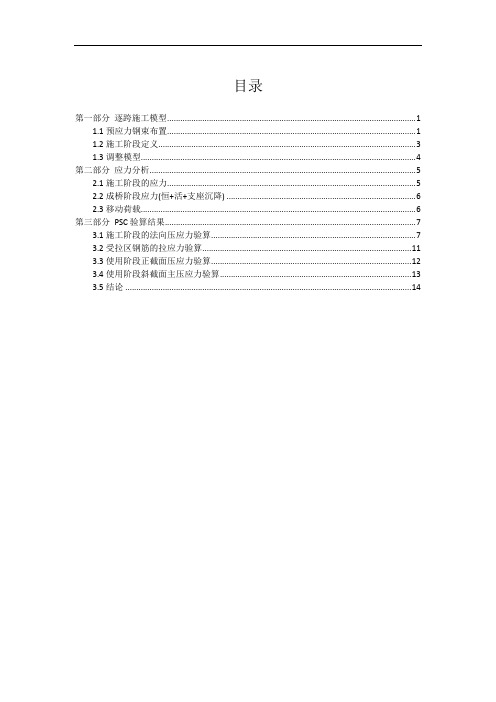

目录第一部分逐跨施工模型 (1)1.1预应力钢束布置 (1)1.2施工阶段定义 (3)1.3调整模型 (4)第二部分应力分析 (5)2.1施工阶段的应力 (5)2.2成桥阶段应力(恒+活+支座沉降) (6)2.3移动荷载 (6)第三部分PSC验算结果 (7)3.1施工阶段的法向压应力验算 (7)3.2受拉区钢筋的拉应力验算 (11)3.3使用阶段正截面压应力验算 (12)3.4使用阶段斜截面主压应力验算 (13)3.5结论 (14)第一部分逐跨施工模型1.1预应力钢束布置图1-1 第一跨钢筋布置图1-2 第二跨钢筋布置图1-3 第三跨钢筋布置图1-4 第四跨钢筋布置本次桥梁的总体布置,四跨连续梁桥,跨度分别是29.95m+30m+30m +29.95m图如下所示:图1-5-8 桥梁整体布置图汇总的预应力张拉表格,张拉控制应力为0.75的高强钢绞线,控制应力为1395MPa,具体的表格如下所示:1.2施工阶段定义逐跨施工,我们采用满堂支架的方法,依次从梁一施工到四号梁,中间存在从简支梁到连续梁的体系转换,为本次设计修改的难点。

我们的施工过程定义为三个步骤满堂支架的施工和主梁施工、预应力张拉、拆除满堂支架,最后完成全线的浇筑。

从midas中提取的施工阶段细节具体如下:NAME=主梁1-浇筑, 20, YES, NOAELEM=主梁1, 7, 节点1, 7ABNDR=满堂1, DEFORMED, 支座1, DEFORMED, 支座2,DEFORMEDALOAD=自重, FIRSTNAME=主梁1-张拉, 1, YES, NOALOAD=预应力1, FIRSTNAME=主梁1-拆除支架, 2, YES, NODELEM=节点1, 100DBNDR=满堂1NAME=主梁2-浇筑, 20, YES, NOAELEM=主梁2, 7, 节点2, 7ABNDR=支座3, DEFORMED, 满堂2, DEFORMEDNAME=主梁2-张拉, 1, YES, NODELEM=节点2, 100ALOAD=预应力2, FIRSTNAME=主梁2-拆除支架, 2, YES, NODELEM=节点2, 100DBNDR=满堂2NAME=主梁3-浇筑, 20, YES, NOAELEM=主梁3, 7, 节点3, 7ABNDR=满堂3, DEFORMED, 支座4, DEFORMEDNAME=主梁3-张拉, 1, YES, NOALOAD=预应力3, FIRSTNAME=主梁3-拆除支架, 2, YES, NODELEM=节点3, 100DBNDR=满堂3NAME=主梁4-浇筑, 20, YES, NOAELEM=主梁4, 7, 节点4, 7ABNDR=支座5, DEFORMED, 满堂4, DEFORMEDNAME=主梁4-张拉, 5, YES, NOALOAD=预应力4, FIRSTNAME=拆除满堂支架, 10, YES, NODELEM=节点4, 100DBNDR=满堂4NAME=二期恒载, 10, YES, NOALOAD=二期, FIRSTNAME=工后100, 100, YES, NONAME=工后3600, 3600, YES, NO1.3调整模型通过调整预应力的束数,来调整结构在施工中出现的简支梁体系(跨中弯矩增大的影响),以及在体系转换中连续梁顶的拉力。

有限元法应用举例

核反应堆运行过程中涉及高温、 高压、高辐射等极端条件,热工 水力学分析是确保安全性的重要

环节。

有限元法可以对核反应堆的热工 水力学进行模拟,评估冷却剂流 动、热能传递、压力容器应力分

布等关键参数。

通过模拟分析,可以优化反应堆 设计,提高运行效率,降低事故

风险。

建筑物的能耗模拟与优化

建筑物的能耗是节能减排的重要领域,能耗模拟与优化有助于降低能源消耗和碳排 放。

况,为设备的电磁兼容性设计和优化提供依据。

通过有限元分析,可以评估设备的电磁辐射是否符合相关标准

03

和规定,以及优化设备的天线布局和结构设计等。

高压输电线路的电场分析

高压输电线路在运行过程中会 产生电场和磁场,其强度和分 布情况对环境和人类健康具有 一定影响。

有限元法可以用来分析高压输 电线路的电场分布情况,包括 电场强度的计算和分布规律的 分析等。

通过有限元分析,可以评估高 压输电线路对环境和人类健康 的影响,为线路的规划、设计 和优化提供依据。

07

有限元法应用举例:声学分析

消声室的声学设计

消声室是用于测试和测量声音的特殊 实验室,其内部环境需要极低的噪音 水平。

通过模拟和分析,可以确定最佳的吸 音材料和布局,以及最佳的隔音结构, 以达到最佳的消声效果。

有限元法应用举例

• 有限元法简介 • 有限元法应用领域 • 有限元法应用举例:结构分析 • 有限元法应用举例:流体动力学分析 • 有限元法应用举例:热传导分析 • 有限元法应用举例:电磁场分析 • 有限元法应用举例:声学分析

01

有限元法简介

定义与原理

定义

有限元法是一种数值分析方法,通过将复杂的物理系统离散 化为有限数量的简单单元(或称为元素),并建立数学模型 ,对每个单元进行单独分析,再综合所有单元的信息,得到 整个系统的行为。

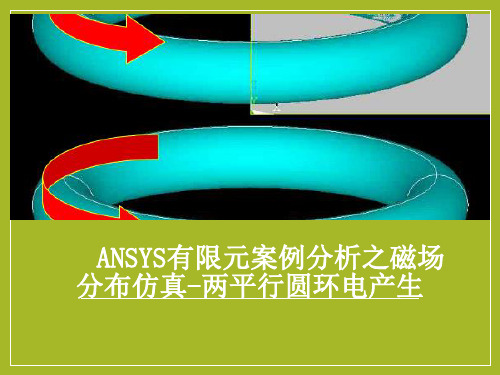

ANSYS有限元案例分析之磁场分布仿真案例

ANSYS有限元案例分析-两平行圆环电产生磁场分布仿真

二,前处理

•3 创建模型

2)生成四分之一圆,圆心(0,0)半径20: Main Menu:Preprocessor>Modeling>Create

>Areas>Circle>Partial Annulus。Rad-1 输入20 ;Theta-2输入90;点击OK。

中选择Axisymmetric;同理选择type2做如上操作。

ANSYS有限元案例分析-两平行圆环电产生磁场分布仿真

一,前处理

• 2定义材料特性

1)相对磁导率 Main Menu: Preprocessor > Material Props >Relative Permeability>Constant

ANSYS有限元案例分析之磁场 分布仿真-两平行圆环电产生

ANSYS有限元案例分析-两平行圆环电产生磁场分布仿真

一,前处理前的操作

•1 文件路径,工作名称和工作标题的设定。

1)文件路径:Utility Menu:File>Change Directory 2)工作名称:Utility Menu:File>Change Jobname 3)工作标题:Utility Menu:File>Change Title

ANSYS有限元案例分析-两平行圆环电产生磁场分布仿真

四,求解

• 7 往路径上映射变量的数值: Main Menu>General Postproc>Path Operation>Map onto Path。左边一栏选择Flux&gradient,右边选择 MagFluxDens BSUM,点击OK。

运用Deform有限元分析优化锻造模具设计

软件介绍D eform 是一套基于有限元的工艺仿真系统,用于分析金属成形及其相关工艺的各种成形和热处理工艺。

通过在计算机上模拟整个加工过程,帮助工程师和设计人员设计工具和产品工艺过程,减少昂贵的现场实验成本。

提高模具的设计效率,降低生产的材料成本,缩短产品的研究开发周期。

案例分析以下就通过一个案例阐述在实际设计中如何运用D eform 有限元分析来优化锻造工艺及其锻造模具的设计。

图1产品是水龙头的一个重要零件,材质为铅黄铜(C uZn40Pb2),产品重量419克。

锻造工艺有两种方案:①开式模锻,如图2,②闭式挤压,如图3。

运用Deform 有限元分析优化锻造模具设计刘名水图1水龙头重要零件图2开式模锻图3闭式挤压!!!!!!!!!!!对两种方案分别运用DEFROM 进行模拟分析。

DEFROM 软件操作过程:因DEFROM -3D 本身建立几何模型功能较差,难以建立复杂几何模型,且模具设计是用P roe设计,所以就用P roe 建立几何模型。

上模,下模,以及锻造原材料(铜棒)。

用P roe 建好几何模型后,把上模,下模,原材料分别导成.stl 文件。

打开DEFROM -3D 中的DEFROM -F3模块,建立模拟文件,首先进行前处理。

导入之前建立的几何模型(.stl 文件),为了简化计算,不考虑热量在原材料与模具之间的传递,原材料进行网格划分,设定锻造参数:锻造温度700℃,模具温度150℃,摩擦系数0.3,上模移动速度400mm/sec ,上模移动距离等,原材料选择DE -FROM-3D 软件自带材料库里的DI N -CuZn40Pb2。

其中最重要的是注意原材料的网格划分,网格划分越粗,即网格数量越少,模拟计算就越不准确。

相反,网格划分越细,即网格数量越多,模拟计算就越准确,但计算量就越大。

需根据计算机硬件条件及分析需求,合理划分网格数。

前处理设定好,检测数据OK 后,生成待模拟计算数据。

然后进行模拟计算。

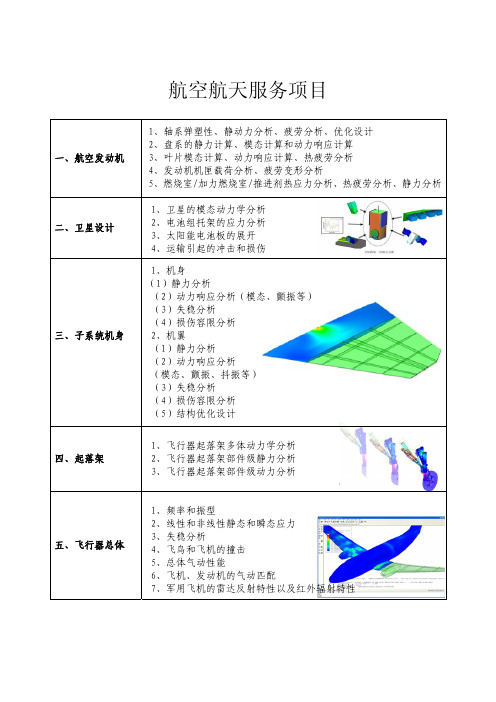

有限元分析在航空航天应用领域案例

航空航天服务项目一、航空发动机1、轴系弹塑性、静动力分析、疲劳分析、优化设计2、盘系的静力计算、模态计算和动力响应计算3、叶片模态计算、动力响应计算、热疲劳分析4、发动机机匣载荷分析、疲劳变形分析5、燃烧室/加力燃烧室/推进剂热应力分析、热疲劳分析、静力分析二、卫星设计1、卫星的模态动力学分析2、电池组托架的应力分析3、太阳能电池板的展开4、运输引起的冲击和损伤三、子系统机身 1、机身(1)静力分析(2)动力响应分析(模态、颤振等) (3)失稳分析 (4)损伤容限分析2、机翼 (1)静力分析(2)动力响应分析(模态、颤振、抖振等) (3)失稳分析 (4)损伤容限分析 (5)结构优化设计四、起落架1、飞行器起落架多体动力学分析2、飞行器起落架部件级静力分析3、飞行器起落架部件级动力分析五、飞行器总体1、频率和振型2、线性和非线性静态和瞬态应力3、失稳分析4、飞鸟和飞机的撞击5、总体气动性能6、飞机、发动机的气动匹配7、军用飞机的雷达反射特性以及红外辐射特性航空航天案例1、中外翼对接带板细节应力分析某型飞机的中外翼对接带板属于疲劳薄弱部位,为对该部位的疲劳寿命作出合理的估算,需对该部位的应力分布进行准确的计算。

利用ABAQUS软件的接触分析功能对中外翼对接带板的细节应力进行了计算,给出了有限元的计算结果。

图1:有限元模型图2:外翼带板的拉应力分布情况 图3:中央翼带板的拉应力分布情况2、缝翼滑轨模型装配件分析飞机的前缘缝翼是民用客机、大型飞机常用的增升活动面,是通过滑轨在滑轮组架中的运动来改变机翼的翼型,以达到增加升力的目的。

滑轨在滑轮组架中的运动就是一个典型的接触问题。

滑轮组架内在每根滑轨的安装位置沿滑轨法向和侧向各布置了两组滚轮。

当缝翼翼面上的载荷传到滑轨上时,滑轨受力变形,其上下表面就会有滚轮与滑轨表面发生接触,从而限制滑轨的法向运动;其左右两侧也会有滚轮与滑轨腹板表面发生接触,从而限制滑轨的侧向运动。

ANSYS经典案例分析

ANSYS经典案例分析ANSYS(Analysis System)是世界上应用广泛的有限元分析软件之一、它在数值仿真领域拥有广泛的应用,可以解决多种工程问题,包括结构力学、流体动力学、电磁学、热传导等。

本文将分析ANSYS的经典案例,并介绍其在不同领域的应用。

一、结构力学领域1.案例一:汽车碰撞分析汽车碰撞是一个重要的安全问题,对车辆和乘客都有很大的影响。

利用ANSYS进行碰撞分析可以模拟不同类型车辆的碰撞过程,并预测车辆结构的变形情况以及乘客的安全性能。

通过这些分析结果,可以指导汽车制造商改进车辆结构,提高车辆的碰撞安全性能。

2.案例二:建筑结构分析建筑结构的合理性和稳定性对于保证建筑物的安全和耐久性至关重要。

ANSYS可以对建筑结构进行强度和刚度的分析,评估结构的稳定性和安全性能。

例如,可以通过ANSYS分析大楼的地震响应,预测结构的位移和变形情况,以及评估建筑物在地震中的安全性。

二、流体动力学领域1.案例一:空气动力学分析空气动力学分析对于飞行器设计和改进具有重要意义。

利用ANSYS可以模拟飞机在不同速度下的气动性能,预测飞机的升阻比、空气动力学力矩等参数。

通过这些分析结果,可以优化飞机的设计,提高飞行性能和燃油效率。

2.案例二:水动力学分析水动力学分析对于船舶和海洋工程设计至关重要。

利用ANSYS可以模拟船舶在不同海况下的运动特性,预测船舶的速度、稳定性和抗浪性能。

通过这些分析结果,可以优化船舶的设计,提高船舶的性能和安全性能。

三、电磁学领域1.案例一:电力设备分析电力设备的稳定性和运行性能对电力系统的正常运行至关重要。

利用ANSYS可以模拟电力设备的电磁特性,预测电磁场分布、电磁场强度和电流密度等参数。

通过这些分析结果,可以评估电力设备的稳定性和运行性能,并指导电力系统的设计和改进。

2.案例二:电磁干扰分析电磁干扰是电子设备设计中常见的问题,特别是在通信和雷达系统中。

利用ANSYS可以模拟电磁干扰的传播路径和强度,预测设备的抗干扰能力。

有限元分析在工程设计中的应用案例分析

有限元分析在工程设计中的应用案例分析有限元分析,简称FEA(Finite Element Analysis),是一种利用数值计算方法对复杂结构进行力学分析的技术。

它基于物理学原理,利用离散化方法将连续的结构在有限元上分解成多个互相联系但是局部地独立的单元,再通过数学算法进行求解,最终得到整个结构的力学行为。

因为它可以减少试错周期、降低开发成本和提高产品性能,所以有限元分析已经成为当今工程设计和生产领域一项非常重要的技术。

本文将介绍一些有限元分析在工程设计中的具体应用案例。

1.汽车发动机壳体优化汽车发动机壳体是承载引擎所有关键部件的重要结构,其制造复杂度很高。

为了减少开发过程中的试验成本和时间,一家风机厂专门利用有限元分析技术对汽车发动机壳体进行优化设计。

更改前发动机壳体在经过一定的较高频振动时会存在密封性能下降的现象,需要进行加强设计。

利用有限元分析技术,他们对发动机壳体进行了动力学分析,并计算了各部位的振动位移和应力分布,通过不断地修改控制点的位置和形状来提高振动阻尼性能和密封性能。

最终确定了优化方案,成功地减少了振动,提高了发动机壳体的防震性能和密封性能。

2.建筑物钢框架分析建筑物钢框架是建筑结构的重要组成部分,其承载能力和组装结构设计都需要严格控制。

如何选取更好的工艺和材料来设计出更安全可靠的钢框架结构,被许多建筑设计公司所思考。

有限元分析技术的应用可以帮助工程师确定结构的承载能力,最大应力极限和变形情况,进而实现结构的优化。

一家建筑设施的设计公司利用有限元分析技术来优化钢框架的结构,计算具体承载状况,最终确定钢框架结构的有效设计方案。

这一个优化设计方案进一步增强了建筑物钢框架的承载能力,提高了项目的整体优势性。

3.飞机负荷分析航空工业是重要的现代国家产业之一。

飞机设计、测试和生产都需要极高的准确性,而这需要大量的场地、人力和物资投入。

一家工程公司成功地利用有限元分析技术对飞机进行负荷分析并评估整体结构的强度和刚度。

有限元分析-案例

有限元分析作业作业名称横臂梁有限元建模分析姓名学号班级一、问题描述图25所示为一工字钢梁,两端均为固定端,其截面尺寸为,16,2.0,.0===。

试建立该工字钢梁的三维实体模型,并.0=0.1=,l03cmmdm02b,.0mma在考虑重力的情况下对其进行结构静力分析。

其他已知参数如下:弹性模量(也称杨式模量) E= 206GPa ;泊松比3.0=u ;材料密度3/7800m kg =ρ;重力加速度2/8.9s m g =;作用力Fy 作用于梁的上表面沿长度方向中线处,为分布力,其大小Fy=-5000N二、实训目的本实训的目的是使学生学会掌握ANSYS 在三维实体建模方面的一些技术,并深刻体会ANSYS 软件在网格划分方面的强大功能。

三、结果演示使用ASSY S 8。

0软件对该工字钢梁进行结构静图26单元类型库对话框图25 工字钢结构示意图力分析,显示其节点位移云图。

四、实训步骤(一)ASSYS8.0的启动与设置与实训1第一步骤完全相同,请参考。

(二)单元类型、几何特性及材料特性定义1定义单元类型。

点击主菜单中的“Preprocessor>Element Type >Add/Edit/Delete ”,弹出对话框,点击对话框中的“Add…”按钮,又弹出一对话框(图26),选中该对话框中的“Solid ”和“Brick 8node 45”选项,点击“OK ”,关闭图26对话框,返回至上一级对话框,此时,对话框中出现刚才选中的单元类型:Solid45,如图27所示。

点击“Close ”,关闭图27所示对话框。

注:Solid45单元用于建立三维实体结构的有限元分析模型,该单元由8个节点组成,每个节点具有X 、Y 、Z 方向的三个移动自由度。

2.定义材料特性。

点击主菜单中的 “Preprocessor>Material Props >Material Models ”,弹出窗口如图28所示,逐级双击右框中“Structural\ Linear\ Elastic\ Isotropic ”前图标,弹出下一级对话框,在“弹性模量”(EX )文本框中输入:2.06e11,在“泊松比”(PRXY )文本框中输入:0.3,如图29所示,点击“O K ”图28 材料特性参数对话框按钮,回到上一级对话框,然后,双击右框中的“Density ”选项,在弹出对话框的“DENS ”一栏中输入材料密度:7800,点击“OK ”按钮关闭对话框。

MIDAS连续梁有限元分析案例(一)

MIDAS连续梁有限元分析案例(⼀)连续梁有限元分析案例学号:姓名:班级:联系⽅式:⽬录⽬录 (1)1 ⼯程概况 (2)1.1 桥梁基本概况 (2)1.2 主要材料及参数 (2)1.3 设计荷载取值 (2)2 建模内容 (3)2.1 组的定义 (3)2.2 施⼯阶段的定义 (4)2.3 预应⼒布置 (4)3 结果分析 (13)3.1 成桥阶段的结果 (13)3.1.1 成桥阶段的⽀座反⼒ (13)3.1.2成桥后结构的竖向位移 (13)3.1.3 成桥阶段结构的弯矩 (14)3.1.4 成桥阶段的应⼒ (14)3.2 PSC设计结果 (15)3.2.1 施⼯阶段法向压应⼒验算 (15)3.2.2使⽤阶段正截⾯压应⼒验算 (16)3.2.3 使⽤阶段正截⾯抗弯验算 (16)第⼀章⼯程概况1.1 桥梁基本概况(1)桥梁跨径布置:4×30m=120m;(2)桥梁宽度:0.25m(栏杆)+2.5m(⼈⾏道)+15.0m(机动车道)+2.5m(⼈⾏道)+0.25m(栏杆)=20.5m;(3)主梁⾼度:1.6m,⽀座处实体段为1.8m;(4)⾏车道数:双向四车道+2⼈⾏道;(5)桥梁横坡:机动车道向外1.5%,⼈⾏道向内1.5%;(6)施⼯⽅法:逐跨现浇法。

1.2 主要材料及参数(1)混凝⼟选⽤C50混凝⼟,其⼒学指标见表1-1。

(2)预应⼒筋选⽤直径为15.24mm的低松弛钢绞线,其⼒学指标见表1-2。

1.3 设计荷载取值(1)恒载m;⼆期恒载(⼈⾏道、护栏、主要包括材料重量,混凝⼟容重:25KN/3桥⾯铺装等)合计:85KN/m;(2)活载:车辆荷载:公路I级⼈群荷载:3KN/m2;(3)温度⼒系统升温25℃,系统降温-15℃第⼆章 MIDAS建模2.1 组的定义见图2.1所⽰。

结构组8个,跨1包含单元1-24,跨2包含单元25-43,垮3包含单元44-62,跨4包含单元63-78;⽀架1包含节点80-104,⽀架2包含单元104-123,⽀架3包含单元123-142,⽀架4包含单元142-158。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有限元分析案例图1 钢铸件及其砂模的横截面尺寸砂模的热物理性能如下表所示:铸钢的热物理性能如下表所示:一、初始条件:铸钢的温度为2875o F,砂模的温度为80o F;砂模外边界的对流边界条件:对流系数0.014Btu/hr.in2.o F,空气温度80o F;求3个小时后铸钢及砂模的温度分布。

二、菜单操作:1.Utility Menu>File>Change Title, 输入Casting Solidification;2.定义单元类型:Main Menu>Preprocessor>Element Type>Add/Edit/Delete, Add, Quad 4node 55;3.定义砂模热性能:Main Menu>Preprocessor>Material Props>Isotropic,默认材料编号1, 在Density(DENS)框中输入0.054,在Thermal conductivity (KXX)框中输入0.025,在S pecific heat(C)框中输入0.28;4.定义铸钢热性能温度表:Main Menu>Preprocessor>Material Props>-Temp Dependent->Temp Table,输入T1=0,T2=2643, T3=2750, T4=2875;5.定义铸钢热性能:Main Menu>Preprocessor>Material Props>-Temp Dependent ->Prop Table, 选择Th Conductivity,选择KXX, 输入材料编号2,输入C1=1.44, C2=1.54, C3=1.22, C4=1.22,选择Apply,选择Enthalpy,输入C1=0, C2=128.1, C3=163.8, C4=174.2;6.创建关键点:Main Menu>Preprocessor>-Modeling->Create>Keypoints>In ActiveCS,输入关键点编号1,输入坐标0,0,0, 输入关键点编号2,输入坐标22,0,0, 输入关键点编号3,输入坐标10,12,0,输入关键点编号4, 输入坐标0,12,0;7.创建几何模型:Main Menu>Preprocessor>-Modeling->Create>-Areas-> Arbitrary>Through KPs,顺序选取关键点1,2,3,4;8.Main Menu>Preprocessor>-Modeling->Create>-Areas->Rectangle>By Dimension,输入X1=4,X2=22,Y1=4,Y2=8;9.进行布尔操作:Main Menu>Preprocessor>-Modeling->Operate>-Booleans-> Overlap>Area,Pick all;10.删除多余面:Main Menu>Preprocessor>-Modeling->Delete>Area and Below,311.保存数据库:在Ansys Toolbar中选取SA VE_DB;12.定义单元大小:Main Menu>Preprocessor>-Meshing->Size Cntrls>-Global->Size,在Element edge length框中输入1;13.对砂模划分网格:Main Menu>Preprocessor>-Meshing->Mesh>-Areas->Free,选择砂模;14.对铸钢划分网格:Main Menu>Preprocessor>-Attributes->Define>Default Attribs, 在Material number菜单中选择2;15.Main Menu>Preprocessor>-Meshing->Mesh>-Areas->Free,选择铸钢;16.定义分析类型:Main Menu>Solution>-Analysis Type->New Analysis,选择Transient;17.选择铸钢上的节点:Utility Menu>Select>Entities,选择element,mat,输入2,选择Apply,选择node, attached to element,选择OK;18.定义铸钢的初始温度:Main Menu>Solution>-Loads->Apply>Initial Condit’n>Define,选择Pick all,选择temp,输入2875, OK;19.选择砂模上的节点:Utility Menu>Select>Entities,Nodes, inverse20.定义砂模的初始温度:Main Menu>Solution>-Loads->Apply>Initial Condit’n>Define,选择Pick all,选择temp, 输入80, OK;21.Utility Menu>Select>Everything;22.U tility Menu>Plot>Lines;23.定义对流边界条件:Main Menu>Solution>-Loads->Apply>-Thermal ->Converction>On Lines,选择砂模的三个边界1,3,4, 在file coefficent框中输入80, 在Bulk temperature框中输入, 80;24.设定瞬态分析时间选项:Main Menu>Solution>Load Step Opts>Time/Frequenc>Time-Time Step,Time at end of load step 3 Time Step size0.01 Stepped or ramped b.c. Stepped Automatic time stepping onMinimun time Step size 0.001 Maximum time step size 0.2525.设置输出:Main Menu>Solution>Load Step Opts>Output Ctrls>DB/Results File, 在File write frequency框中选择Every substep;26.求解:Main Menu>Solution>-Solve->Current LS;27.进入后处理: Main Menu>Timehist Postproc;28.定义铸钢中心节点的温度变量:Main Menu>Timehist Postproc>Define Variables, Add, Nodal DOF result,2,204;29.绘制节点温度随时间变化曲线:Main Menu>Timehist Postproc>Graph Variable,2。

三、热应力分析有齿的轴对称管的热应力分析问题描述:管受内压,顶上的线(在Y=1.)代表对称面,我们将对线上的所以节点耦合UY自由度1. 进入ANSYS工作目录,取工作文件名为“pipe-th-str”2. Resume前面定义的轴对称模型:Utility Menu > Resume from …3. 设置菜单过滤为Structural:–Main Menu > Preferences …选则“Structural” 并且不选择“Thermal”, 单击 [OK]4.改变title:–Utility Menu > File > Change Title ... /TITLE = “2D AXI-SYMM THERMAL-STRESS ANALYSIS W/ INT. PRESS - ESIZE=0.125”[OK]5. 删除实体模型上的对流载荷:Main Menu > Preprocessor > Loads > -Loads- Delete > All Load Data > All SolidMod Lds [OK]6.将热单元改变为相应的结构单元:–Main Menu > Preprocessor > Element Type > Switch Elem Type 选择“Thermal to Struc”, 单击[OK]•查看警告信息并单击[Close]7. 设置单元形态为轴对称axisymmetric:–Main Menu > Preprocessor > Element Type>Add/Edit/Delete [Options ...]设置K3 = Axisymmetric, 单击[OK][Close] 8. 从热分析中施加温度载荷:Main Menu > Preprocessor > Loads > -Loads- Apply > Temperature > From Therm Analy ..•选择结果文件单击[OK]•查看警告信息单击[Close]9. 给Y=0的线施加对称边界条件–Main Menu > Preprocessor > Loads > -Loads- Apply > Displacement > SymmetryB.C.- On Lines +选择线1 和9,单击[OK]10.耦合Y=1节点的UY 自由度:10a.选择Y=1处的节点:Utility Menu > Select > Entities ...•选择“Nodes” 及“By Location”选择“Y coordinates”设置Min,Max to 1, 单击[OK]10.对选择的节点集定义UY自由度耦合:Main Menu > Preprocessor > Coupling / Ceqn > Couple DOFs +•[Pick All]•NSET = 1•设置Lab = UY, 单击[OK]–Utility Menu > Select > Everything11. 给线施加内部常压力:–Main Menu > Loads > -Loads- Apply > Pressure > On Lines +•选择线 4, 单击[OK]•V ALUE = 1000, 单击[OK]12.通过显示体载荷检验温度载荷:–Utility Menu > PlotCtrls > Symbols•设置Body Load Symbols = “Structural temps”,单击[OK]–Utility Menu > Plot > Elements13.存储数据库并获得结果:–拾取“SA VE_DB” (或选择: Utility Menu > File > Save as Jobname.db)Main Menu > Solution > -Solve- Current LS•查看“/STATUS 命令” 窗口并关闭•[OK]•[Close] -求解结束之后关闭黄色的提示窗口14. 进入后处理查看结果:Main Menu > General Postproc >15. 画位移:Main Menu > General Postproc > Plot Results > -Contour Plot- Nodal Solu ...•拾取“DOF solution” 及“Translation USUM”, 选择“Def + undef edge”, 单击[OK]16. 沿Y轴旋转90度并沿x-z 平面映射轴对称应力结果:–Utility Menu > PlotCtrls > Style > Symmetry Expansion > 2D Axi-Symmetric ...拾取“1/4 expansion” and set reflection to “yes”, 单击[OK]–Utility Menu > PlotCtrls > Pan, Zoom, Rotate …[ISO]16. 存盘并离开ANSYS:。