烧结与团球操作-铁矿粉造球

高炉、烧结、球团工艺流程

炼铁工艺是将含铁原料(烧结矿、球团矿或铁矿)、燃料(焦炭、煤粉等)及其它辅助原料(石灰石、白云石、锰矿等)按一定比例装入高炉,并由热风炉向高炉内鼓入热风助焦炭燃烧,原料、燃料随着炉内熔炼等过程的进行而下降。

在炉料下降和煤气上升过程中,先后发生传热、还原、溶化、脱炭作用而生成生铁,铁矿石原料中的杂质与加入炉内的溶剂相结合而成渣,炉底铁水间断地放出装入铁水罐,送往炼钢厂。

同时产生高炉煤气、炉渣两种副产品,高炉渣水淬后全部作为水泥生产原料。

高炉是用焦炭、铁矿石和熔剂炼铁的一种竖式的反应炉(如图2-3)。

高炉是一个竖立的圆筒形炉子,其内部工作空间的形状称为高炉内型,即通过高炉中心线的剖面轮廓。

现代高炉内型一般由圆柱体和截头圆锥体组成,由下而上分为炉缸、炉腹、炉腰、炉身和炉喉五段。

由于高炉炼铁是在高温下进行的,所以它的工作空间是用耐火材料围砌而成,外面再用钢板作炉壳。

1-炉底耐火材料;2-炉壳;3-生产后炉内砖衬侵蚀线;4-炉喉钢砖;5-煤气导出管;6-炉体夸衬;7-带凸台镶砖冷却壁;8-镶砖冷却壁;9-炉底碳砖;10-炉底水冷管;11-光面冷却壁;12-耐热基墩;13-基座l图2-3 高炉的结构在高炉炉顶设有装料装置,通过它将冶炼用的炉料(由焦炭和矿石按一定比例组成)按批装入炉内。

在高炉下部炉缸的上沿,沿圆周均匀地布置了若干个风口(100m3小高炉有 8-10个,4000m3以上的大高炉则有36-42 个)。

加热到1000℃以上的热风,经铜质水冷风口送入炉内,供焦炭燃烧形成高温煤气。

在炉缸的底部设有铁口,可周期性或连续性地排放出液态生铁和炉渣。

在风口和铁口之间还设有渣口以排放部分炉渣,减轻铁口负担。

l现代高炉采用优质耐火材料,例如炉底、炉缸部位用微碳孔碳砖,炉身下部和炉腰部位用铝碳砖或碳化硅砖,其它部位用优质高铝砖和高致密度的粘土砖等作炉衬。

炉壳用含锰的高强度低合金钢制作,安装有性能好的含铬耐热铸铁、球墨铸铁或铜质立式冷却器,或铜质的卧式冷却器。

烧结和球团

烧结和球团富选得到的精矿粉,天然富矿破碎筛分后的粉矿,以及一切含铁粉尘物料(如高炉、转炉炉尘,轧钢皮,铁屑,硫酸渣等)不能直接加入高炉,必须将其重新造块,烧结和球团是最重要最基本的造块方法。

这不仅解决了入炉原料的粒度问题,扩大了原料来源,同时,还大大改善了矿石的冶金性能,提高高炉冶炼效果。

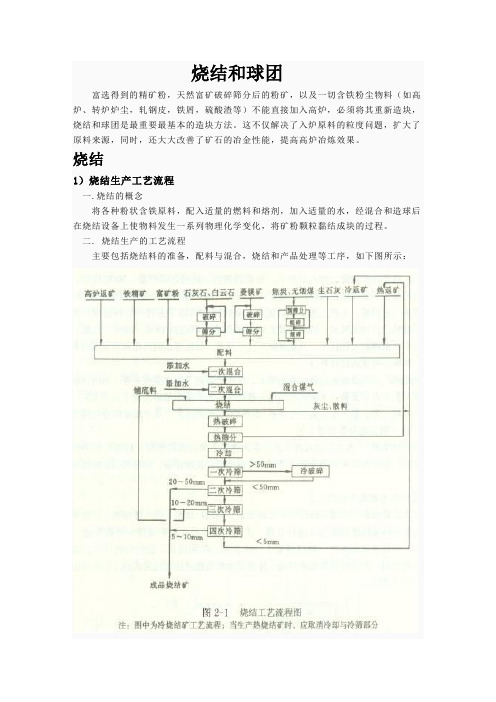

烧结1)烧结生产工艺流程一.烧结的概念将各种粉状含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合和造球后在烧结设备上使物料发生一系列物理化学变化,将矿粉颗粒黏结成块的过程。

二. 烧结生产的工艺流程主要包括烧结料的准备,配料与混合,烧结和产品处理等工序,如下图所示:1.烧结原料的准备①含铁原料含铁量较高、粒度<5mm的矿粉,铁精矿,高炉炉尘,轧钢皮,钢渣等。

一般要求含铁原料品位高,成分稳定,杂质少。

②熔剂要求熔剂中有效CaO含量高,杂质少,成分稳定,含水3%左右,粒度小于3mm 的占90%以上。

在烧结料中加入一定量的白云石,使烧结矿含有适当的MgO,对烧结过程有良好的作用,可以提高烧结矿的质量。

③燃料主要为焦粉和无烟煤。

对燃料的要求是固定碳含量高,灰分低,挥发分低,含硫低,成分稳定,含水小于10%,粒度小于3mm的占95%以上。

2.配料与混合配料目的:获得化学成分和物理性质稳定的烧结矿,满足高炉冶炼的要求。

混合目的:使烧结料的成分均匀,水分合适,易于造球,从而获得粒度组成良好的烧结混合料,以保证烧结矿的质量和提高产量。

混合作业:加水润湿、混匀和造球。

根据原料性质不同,可采用一次混合或二次混合两种流程。

一次混合的目的:润湿与混匀,当加热返矿时还可使物料预热。

二次混合的目的:继续混匀,造球,以改善烧结料层透气性。

3.烧结生产烧结作业是烧结生产的中心环节,它包括布料、点火、烧结等主要工序。

①布料将铺底料、混合料铺在烧结机台车上的作业。

当采用铺底料工艺时,在布混合料之前,先铺一层粒度为10~25mm,厚度为20~25mm 的小块烧结矿作为铺底料,其目的是保护炉箅,降低除尘负荷,延长风机转子寿命,减少或消除炉箅粘料。

烧结技术

烧结生产0概述全世界的矿石储量2500亿吨,富矿20%我国矿石储量500亿吨,富矿5%随着钢铁工业的发展,天然富矿从产量和质量上都不能满足高炉冶炼的要求。

而且精矿粉和富矿粉都不能直接入炉冶炼。

为了解决这一难题,将粉矿制成块状人造富矿。

方法:烧结法和球团法。

一、现代高炉对原料的要求1、节焦上(1)、铁矿石品位高,杂质少。

首钢经验:品位提高1%,焦比下降2%,产量提高3%。

产量提高,单位热损失减少,加入熔剂少,减少热量支出。

(2)、熟料比高。

不用或少加熔剂,减少热量支出,冶金性能好。

(3)碱度高。

可以不加石灰石,减少热量支出。

C a C O=CaO+CO2 吸热32、透气性(1)粒度均匀大小不均造成小块填到大块中间破块透气性上限40~50mm下限5~10mm。

(2)粉末少(3)强度高3、冶炼性能(1)还原性好有利于铁氧化物还原,有利于煤气利用的改善与焦比的下降(2)低温还原粉化率低粉化率高粉末多影响透气性(3)软熔性能软化温度高软化区间窄使成渣带下移变薄改善透气性二、人工富矿的方法1、烧结法烧结是将各种粉状含铁原料,配入一定数量的燃料和熔剂,混匀后,进行燃烧,进行一系列的物化反应,产生一定数量的液相,冷凝后粘结起来的块状产品叫做烧结矿,这个过程叫烧结。

2球团法球团矿:把润湿的铁精矿粉和少量的添加剂混合,再造球设备中滚动成9~16mm左右的圆球,在经过干燥,预热,焙烧、均热、冷却、发生一系列的物化反映,使生球固结,成为高炉需要的球团矿。

三、烧结矿在钢铁工业中的重要地位1、扩大矿石来源贫矿经过选矿、造块、烧结制成烧结矿,供高炉使用。

富矿粉经过造块后,供高炉使用。

2、可以改善高炉技术经济指标改善了原料的物理化学性能。

孔隙率高,反应面积增大,加速冶炼过程。

粒度均匀,透气性好。

机械强度高还原性好。

低温还原粉化率低,高温还原软化性好,提高冶炼效果。

3、能够充分利用冶金工业和化学工业的废品。

烧结可以利用高炉炉灰,轧钢皮,硫酸渣、转炉尘作为原料,合理利用资源,降低生产成本。

烧结球团工艺流程

烧结球团工艺流程烧结球团工艺是一种重要的粉末冶金成型工艺,其生产工艺流程如下:1. 原料准备:首先,需要准备适量的矿石粉末和添加剂。

一般来说,矿石粉末包括铁矿石和其他金属矿石,添加剂用于改善矿石粉末的流动性和成球性能。

同时,还需要进行粉末的筛选和混合,以确保原料的均匀性和一定的颗粒分布。

2. 湿法制粒:将已经混合的粉末与适量的水或有机溶液一起加入制粒机中,通过适当的搅拌和湿法制粒技术,使粉末颗粒逐渐黏合。

此过程中,粉末与水或溶液中的添加剂发生反应,生成具有一定结构和强度的湿团。

3. 干法制粒:湿团在制粒机中被分散并干燥,以消除湿团中的水分和溶液残留。

干燥的过程需要控制适当的温度和湿度,以避免团粒过度脆化或过度硬化。

4. 烧结:将已经制粒的球团放入烧结炉中进行烧结处理。

烧结温度一般为球团材料的熔点以下,并根据材料的特性和要求确定最佳的烧结温度。

在烧结过程中,球团的颗粒逐渐融合,形成致密的球形结构。

5. 冷却:烧结完成后,将球团从烧结炉中取出并迅速冷却。

此过程可以通过自然冷却或使用冷却设备来实现。

冷却过程中,球团的温度逐渐降低,使其结构更加稳定和坚固。

6. 筛分和包装:经过冷却的球团经过筛分,将不符合规格的球团重新破碎与再制粒,符合规格的球团进行必要的包装和标识。

同时,还需对产品进行质量检查,确保产品达到指标要求。

烧结球团工艺流程的实施需要注意以下几点:1. 原料的选择和准备是保证产品质量的关键。

需要选择高质量的矿石粉末和合适的添加剂,并进行充分的筛选和混合,以确保原料的均匀性和颗粒分布。

2. 制粒过程需要控制适当的湿度和搅拌强度,以确保粉末颗粒的黏结和团粒的形成。

同时,制粒后的干燥也需要控制适当的温度和湿度,避免团粒过度脆化或过度硬化。

3. 烧结条件的选择要考虑材料的熔点和烧结性能,以确保球团的致密性和强度。

同时,烧结过程中的温度和时间也需要精确控制,以避免烧结不完全或过度烧结。

4. 冷却过程需要迅速进行,以避免球团受热应力影响产生开裂和变形。

铁矿石球团法

铁矿石球团法铁矿石球团法(pelletizing of iron ores)铁矿石造块方法之一。

将各种铁精矿或磨细的天然矿配以水和球团黏结剂做成生球,再经高温或低温焙烧制成球团矿。

球团矿具有含铁品位高、粒度均匀、还原性能好、机械强度高、耐贮存等特性。

简史1912年瑞典人安德森(A.G.Anderson)开始研究利用铁精矿生产球团矿的方法,并取得了专利。

1913年布莱克尔斯贝尔格(C.A.Brackelsberg)取得了德国专利。

他提出将粉矿加水或黏结剂混合,造球,然后在一定温度下焙烧固结,并于1926年在克虏伯公司莱茵豪森钢铁厂建造了一座日产能力为120t的球团试验厂。

第二次世界大战期间,美国由于富矿储量几近枯竭,遂开始开发密萨比(Mesabi)矿区。

该矿区的矿系贫铁矿,含铁量只有30%,即常说的铁燧岩。

这种铁燧岩质地坚硬,且嵌布粒度很细,通过细磨精选,获得了小于0.044mm(325目)粒级在85%以上的铁精矿。

此种细精矿,由于降低了烧结混合料的透气性,不能进行烧结。

1943年明尼苏达大学矿山实验站开展了铁燧岩精矿球团工艺的研究,并在1944年发表了第一批研究结果。

瑞典钢铁研究院于1946年成立了一个应用铁精矿的委员会,建立了数座小型工业性球团厂,这些厂所生产的球团矿是专门供给威伯格(Wiberg)法直接还原用的。

美国于1948年进行了年产20万t的工业试验,获得了成功。

并于1955年在里塞夫矿山公司建成了一座大型带式机焙烧球团厂,在伊利矿山公司建成了一座大型竖炉焙烧球团厂,合计年产球团矿能力1200万t。

由于球团矿工艺特别适用于细精矿,且球团矿的质量好,从60年代后,球团矿的生产,得到了迅速发展。

中国球团矿的试验研究工作,开始于20世纪50年代初。

最初鞍山钢铁公司和本溪钢铁公司在铁精矿中配入2%~3%的消石灰作为黏结剂,加入一定数量的水分,经混合、压块,送入隧道窑中焙烧,得到方团矿。

1958年鞍山钢铁公司通过试验,将方团矿改造为隧道窑焙烧球团矿,以后本溪钢铁公司、包头钢铁公司也相继建成了隧道窑,生产球团矿。

炼铁工艺中的烧结与球团化技术

焙烧:在高温下焙烧球团,

使其发生化学反应,形成具

配料:根据生产需求和原料

有一定强度的球团矿

性质进行配料

分选:根据球团矿的粒度和

造球:通过造球机将混合料 制成球团

成分进行分选,保证产品质 量

原料准备:选择合适的铁矿 石、燃料和熔剂

干燥:将球团干燥至一定湿 度,便于后续处理

成品:将分选后的球团矿包 装入库,供后续使用

新型烧结剂:提高烧结效率,降低能耗

新型球团化工艺:提高球团化效率,降 低能耗

新型球团化剂:提高球团强度,改善球 团质量

新型烧结设备:提高生产效率,降低能 耗

新型烧结工艺:提高烧结速度,降低生 产成本

新型球团化设备:提高球团化效率,降 低能耗

提高产品质量: 通过改进工艺 和设备,提高 烧结与球团化 产品的质量, 降低废品率。

降低生产成本: 通过优化生产 流程和采用节 能技术,降低 生产成本,提 高产品竞争力。

提高生产效率: 通过采用自动 化和智能化技 术,提高生产 效率,缩短生

产周期。

开发新产品: 通过研发新技 术和新材料, 开发具有更高 附加值的新产 品,满足市场

需求。

汇报人:

原料准备:选择合适的原料,如铁矿石、 燃料、熔剂等

混合:将原料按比例混合,形成烧结料

制粒:将混合后的烧结料制成颗粒状, 便于烧结

烧结:将制粒后的烧结料放入烧结设备 中,在高温下进行烧结反应,形成烧结 矿

冷却:烧结完成后,将烧结矿冷却至常 温,便于后续处理

分选:将烧结矿进行分选,去除杂质, 得到合格的烧结矿产品

节能技术的应用:如高效燃烧技 术、余热回收技术等

减排技术的应用:如废气净化技 术、废水处理技术等

铁矿粉造球和球团矿焙烧试验

铁矿粉造球和球团矿焙烧试验主讲教师:张明远一、实验目的�1.掌握球团矿的生产工艺流程及加水,加溶剂等工艺技术。

�2.生球的落下强度,抗压强度及爆裂程度的测量方法。

二、基本原理�铁精矿在加粘结剂加水融湿的条件下,在造球机上滚动粘结而造球,落下强度可通过10个球落下次数及摔破个数决定。

三、实验设备�电子称、圆盘造球机、喷水瓶、筛子、铁炉、吊篮、计算机控制系统。

四、实验步骤�1. 原料准备:�1)将原料用200目筛子筛分。

�2)称干料硫酸渣2.24Kg,称皂土2.24×30%=0.067Kg。

�3)原料含水2.24。

�4)干料、皂土先混匀10次,再加水润湿。

�2.造球过程:�1)造球:�A.取加工好的球料200g,以8—10转/min转3分钟造母球。

�B.同时加料加水,正对着粒加水。

�C.用铲控制,不让料粘在造球机盘上。

�D.母球大小为绿豆一般大小。

�2)造球过程的母球长大(8min):�造母球3min后,8分钟后将转速升到300或400,300转/min,不断地加水,喷水雾状加到球上。

�3)生球的紧度(4min),生球长大后,在500转/min条件下再转3分钟。

�4)生球转速在200转/min以下,用铲顺着转盘转向铲出球来。

�3.生球性能的测定:�1)筛分:�A.用圆孔筛子分3层,由上到下顺次为15mm,10mm,5mm三层筛子筛出5~10mm称重为W1,10~15mm称重为W2,大于15mm称重为W�B. 计算:成球率=×100%�4.生球落下强度:�取10个生球在0.5m高度,记下自由落下直到球烂的次数,10个球取平均次数,一般为2次。

�5.生球的抗压强度:�取10个生球,在盘托上压显示读数:为0.1—1.0Kg/球�6.生球爆裂温度测定:�1)将SiC棒炉升到230℃恒温。

�2)将10个生球放于特制的吊篮中,吊入炉内开始计时,恒温5min。

�3)将吊篮取出,以10%生球爆裂温度,若无球裂则再吊入炉内,升高温度20℃,5min后再取出来,如此循环,测得爆裂温度为900℃左右。

烧结与球团的区别

烧结与球团的区别一、定义的区别两种造块方法都是将细粒(粉状)物料通过反应变成块状物料,并在物理性能和化学组成上能满足下一步加工要求。

二、原料条件的区别球团要求原料粒度细。

粒级在-200目(-74 a m必须》80%,比表面积1500〜2000cm2/g,甚至更高。

而烧结所需粒度较粗。

原料中-150 目粒级在20%以下,小球烧结法也只能是使原料中-150 目粒级提高到40〜50%。

它处理粗粒原料的适应性强, 可处理各种富矿粉、焦粉、钢铁厂粉尘和粉粒状含铁废料。

三、固结机理比较球团主要靠固相,少量液相为辅;烧结主要是液相固结。

四、生产工艺比较生产球团在原料配比中不像烧结需要燃料,膨润土作为球团的添加剂,而烧结中不需添加剂而用熔剂。

球团生产中靠高温焙烧,焙烧过程用肉眼不能直接观察到料的情况, 而烧结用火直接接触物料且生产情况很直观。

五、冶金性能的比较球团矿比烧结矿有以下优点:粒度小而均匀,有利于高炉料柱透气性的改善和气流的均匀1、分布。

2、冷态强度(抗压和抗磨)高,便于运输、装卸和贮存,粉末少。

3、铁份高和堆密度大,有利于增加高炉料柱的有效重量,提高产量和降低焦比。

4、还原性好,有利于改善煤气化学能的利用。

球团矿存在的缺点:还原膨胀率要高于烧结矿。

六、冶金效果比较球团矿与烧结矿通过高炉生产实践表明,代替天然块矿冶炼可大幅度提高高炉产量、降低焦比、改善煤气利用率。

这两种矿物相比对高炉的冶炼效果一般差异并不大。

七、经济效果比较球团投资价格比烧结稍高,但按含铁量相比球团投资费用稍低一些。

球团矿的燃料费用低于烧结矿,而动力费又高于烧结矿。

从目前国内外成品矿的情况来看,球团矿投资回收和投产后收益远高于烧结矿。

八、环境状况比较生产球团矿比生产烧结矿排入大气的灰尘量要少,同时烟气含尘量少,有利于改善环境。

烧结生产的主要原料是铁精矿粉,固体燃料可采用焦煤,气体燃料为高炉自产的高炉煤气。

溶剂主要为石灰石、生石灰、消石灰。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 2

3

任务一 球团原料处理 任务二 圆盘造球 任务三 圆筒造球机

任务一

球团原料处理

1.学习目标 2.任务描述 3.相关知识 4.任务实施

学习 目标

了解生产球团矿对原料的要求。能够识别各 种原料,并能够判断原料的品质。了解铁精粉和 膨润土的处理工艺。学会圆筒干燥机的操作。

学习目标 任务描述

任务实施

一、含铁原料的处理

2.含铁原料的干燥 设备:圆筒干燥机。 结构:主要部件是筒体,筒体

上装有齿轮带动筒体回转,筒体两 端是密封装置,防止粉尘泄漏,筒 体前后设有加料与卸料装置,如图 所示。

任务实施

任务实施

一、含铁原料的处理 2.含铁原料的干燥 优点:既能混匀、造球,又能干燥脱水,使混合料的成分均匀,水分适宜。 工作原理:物料因筒体的旋转而不断翻动和推进,气体以一定的速度流过 筒体,完成传热过程。由于物料不断翻动,气体不断和新物料层接触,从而加 速了物料的干燥速度。 干燥方法:一种是将铁精粉或混合料全部经干燥机干燥至造球适宜的水分, 另一种是将部分精矿粉干燥后,与其他未经干燥的铁精粉配合使用。

任务 描述

相关知识

造球是球团生产的一个重要环节。生产实践证明,没有合格的生球,就难以获 得合格的成品球。球团生产要求生球要粒度均匀,强度高,粉末量少。

造球要达到的目标是: (1)合适的粒度和水分生球水分的控制因原料的不同而不同,一般在8%左右,粒 度的控制一般在9~16mm。 (2)满足生球质量的要求即生球的抗压强度、落下强度和破裂温度。每个生球的 抗压强度湿球不小于90N/个,干球不小于450N/个,落下强度自500mm高度落到钢板 上不小于4次,破裂温度应大于400℃。

能够进行含铁原料的再磨、膨润土的加工处理及圆筒干燥机的操作。

任务 描述

相关知识

一、含铁原料 1.粒度 理论研究认为铁矿粉小于0.045mm粒级的须达到35%以上,否则不论采用什么措施 都无法滚动成球。实际生产中,适合造球的铁精粉小于0.044mm的占60%~85%,或小 于0.074mm的占90%以上,比表面积大于1500cm2/g,且铁精粉的粒度组成要相对稳定。 粒度细,铁精粉易于成球,球团强度高。但铁精粉粒度过细,磨矿过程能耗增加,生 产费用增加,并且铁精粉脱水困难,需要干燥,使工艺复杂化。 2.水分 磁铁矿和赤铁矿精粉适宜的水分为7.5%~10.5%。小于0.044mm占65%时,适宜水 分为8.5%;小于0.044mm占90%时,适宜水分为11%。水分的波动不超过±0.2%。

任务实施

二、膨润土的处理

对膨润土的加工处理:破碎(或碾压)→干燥→磨细。 要求:为保证膨润土的活性,干燥温度不超过150℃,平均自然水 分由30%干燥到7%~8%。在干燥之后或干燥过程中,将膨润土磨细,粒 度小于0.074mm的不小于99%。膨润土的运输应采用密封容器,如槽式卡 车、装袋运输等。膨润土的用量在国外一般为0.5%~2%,国内为2%~5%。 处理后的原料经配料、混匀后进行造球,配料和混匀工艺与烧结相似, 不再赘述。

任务实施

一、含铁原料的处理 2.含铁原料的干燥 圆筒干燥机的操作: (1)开机操作:接“开机”通知,检查确认本系统安全后,待S5皮带(运输烘干 后的物料)运转后,按下干燥机启动按钮;开煤气烧嘴点火。 (2)停机操作:接“停机”通知,确认S4皮带(向圆筒干燥机内给料)停下,S5 皮带走完料后,按下干燥机停止按钮,关闭煤气烧嘴。 (3)短时间停料操作:可以不停干燥机,但待干燥机走完料后,必须关小烧嘴阀 门,减小煤气量。如果停料时间超过2h之上,应关闭烧嘴、停机。

任务实施

一、含铁原料的处理 2.含铁原料的干燥 干燥工艺要求: (1)干燥炉膛的温度不高于800℃。 (2)精矿粉过湿时,应加大脱水量,增大煤气量,保持温度不升高,宜采 用大风量低温干燥操作。 (3)操作时要勤观察、勤调节,将混合料水分控制在7.0%±0.5%,以满足 造球的要求。 (4)干燥机进出料皮带漏斗的溜槽要经常检查,以防堵料。

一、含铁原料的处理

1.含铁原料的再磨 分类:干磨和湿磨两种。 工艺流程:如图所示 设备:圆筒形磨机 介质:多为钢珠,也有钢棒或块矿。 意义:提高铁精粉的细度,改善铁精矿

的表面形状,增加比表面积和表面活性,改 善铁精矿粉的造球性能,降低膨润土的用量。 注意:当含铁原料为赤铁矿、褐铁矿或混合 矿,以及外购铁矿石为主时,宜采用干磨。

《烧结与球团操作》

铁矿粉造球

项目导入

铁矿粉球团是20世纪早期开发出的一种细粒度铁精粉造 块的方法,是富矿粉资源日益枯竭、贫矿大量开发利用的结 果。我国对球团矿的研究应用始于上世纪50年代,70年代后 随着“高碱度烧结矿配加酸性球团矿”这种合理炉料结构的 推广,我国球团工业的发展进入稳定发展阶段。

目录

相关知识

二、球团添加物 1.黏结剂 黏结剂与细磨矿石颗粒结合,能够改善成球过程,提高生球、干球强度和提高 生球的爆裂温度,最常见的黏结剂是水。球团生产过程中配加的黏结剂有膨润土或 有机黏结剂,要求黏结剂的比表面积和分散度大、亲水性和粘结性好。 膨润土具有以下特性:(1)膨润土较强的黏结性对改善生球特别是干球强度非 常有利。(2)强烈的吸水性和膨胀系数大,使其在造球过程中起调节水分的作用, 并提高生球的爆裂温度。 有机黏结剂相比于传统的无机黏结剂有用量小、带入有害杂质少、环境污染小 等优点。但因种种原因有机黏结剂至今未能获得广泛应用。

相关知识

二、球团添加物 2.添加剂 添加剂的使用是为了改善球团的化学成分,特别是造渣成分,有些添加剂还具 有黏结性,如石灰及钙镁化合物和返料等。生产中应用最多的添加剂主要有石灰石 和消石灰,有时候白云石也作为补充的碱性添加剂使用,消石灰既是添加剂又是黏 结剂。

三、燃料 球团生产使用的燃料主要有煤粉、重油、高炉煤气、焦炉煤气及其混合煤气等。任务二圆盘造球

1.学习目标 2.任务描述 3.相关知识 4.任务实施

学习 目标

学习目标 任务描述

掌握细物料造球的基本原理。 了解球团生产对生球的质量要求。 了解圆盘造球机的工作特点。学会使用圆盘造球机造球。

圆盘造球机是当前国内球团厂造球的主要设备,认识圆 盘造球机的结构,掌握圆盘造球机的造球操作。