注塑不良原因改善对策实例分析ppt课件

合集下载

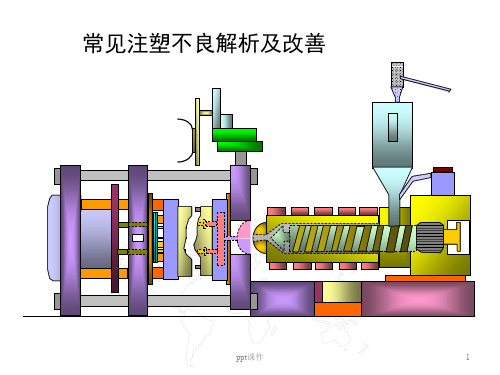

常见注塑不良解析及改善 ppt课件

料在流动过程中剪切速率过高而产生降解,形成烧焦状。

ppt课件

12

黑点:注塑件表面由于原料的杂质或注塑设备的原因产生的黑色斑点。

黑点

产生原因

喷嘴与主流道吻合不良,产生积料,并 在每次注射时代入模腔

加料时空气中灰尘进入塑料 料筒或喷嘴有死角

料筒内清洗料未充分排出

解决办法

调整机台或模具,增加定位环

注意加料,采用密封好的烘料筒 检查并清洁料筒或喷嘴,螺杆清刷

解决办法

增加流道,浇口尺寸

改进制品工艺设计,使制品薄厚均匀

浇口开在制品厚壁处,改进浇口位置

延长注射及保压时间

提高模具/料筒温度

提高注射/保压压力

ppt课件

提高注射速度 5

顶白:动模的包紧力太大,顶出力集中导致塑件应力集中而使塑件在 受力集中的区域变形。

顶白

产生原因 注射速度太快 塑料温度太高 注射压力太大 保压压力太大,或时间太长 顶出机构设计不合理 脱模斜度不够 模具抛光不好 模具冷却太长或太短

熔接痕

产生原因 熔料/模具温度太低

浇口太多 浇口太小或堵塞 注射速度太慢 注射压力太小 模具排气不良

解决办法

提高料筒/喷嘴及模具温度

减少浇口或改变浇口位置

增大浇口或清理浇口/流道

提高注射速度或加大浇口尺寸

提高注射压力

ppt课件

改善熔合区的排气

8

银丝:在塑料制件表面,像水滴在地面上溅开的样子,通常是顺着塑料 流动的方向。

ppt课件

10

尺寸偏差

49.36mm

49.96mm

尺寸:50.00±0. 2mm

尺寸偏差是由于收缩率、流动性及工艺参数等原因,造成加工好的 塑件实际尺寸与规定尺寸间出现的误差。

ppt课件

12

黑点:注塑件表面由于原料的杂质或注塑设备的原因产生的黑色斑点。

黑点

产生原因

喷嘴与主流道吻合不良,产生积料,并 在每次注射时代入模腔

加料时空气中灰尘进入塑料 料筒或喷嘴有死角

料筒内清洗料未充分排出

解决办法

调整机台或模具,增加定位环

注意加料,采用密封好的烘料筒 检查并清洁料筒或喷嘴,螺杆清刷

解决办法

增加流道,浇口尺寸

改进制品工艺设计,使制品薄厚均匀

浇口开在制品厚壁处,改进浇口位置

延长注射及保压时间

提高模具/料筒温度

提高注射/保压压力

ppt课件

提高注射速度 5

顶白:动模的包紧力太大,顶出力集中导致塑件应力集中而使塑件在 受力集中的区域变形。

顶白

产生原因 注射速度太快 塑料温度太高 注射压力太大 保压压力太大,或时间太长 顶出机构设计不合理 脱模斜度不够 模具抛光不好 模具冷却太长或太短

熔接痕

产生原因 熔料/模具温度太低

浇口太多 浇口太小或堵塞 注射速度太慢 注射压力太小 模具排气不良

解决办法

提高料筒/喷嘴及模具温度

减少浇口或改变浇口位置

增大浇口或清理浇口/流道

提高注射速度或加大浇口尺寸

提高注射压力

ppt课件

改善熔合区的排气

8

银丝:在塑料制件表面,像水滴在地面上溅开的样子,通常是顺着塑料 流动的方向。

ppt课件

10

尺寸偏差

49.36mm

49.96mm

尺寸:50.00±0. 2mm

尺寸偏差是由于收缩率、流动性及工艺参数等原因,造成加工好的 塑件实际尺寸与规定尺寸间出现的误差。

注塑不良原因改善对策实例分析334页PPT

老的誓言,没有不变的承 诺,踏 上旅途 ,义无 反顾。 40、对时间的价值没有没有深切认识 的人, 决不会 坚韧勤 勉。

61、奢侈是舒适的,否则就不是奢侈 。——CocoCha nel 62、少而好学,如日出之阳;壮而好学 ,如日 中之光 ;志而 好学, 如炳烛 之光。 ——刘 向 63、三军可夺帅也,匹夫不可夺志也。 ——孔 丘 64、人生就是学校。在那里,与其说好 的教师 是幸福 ,不如 说好的 教师是 不幸。 ——海 贝尔 65、接受挑战,就可以享受胜利的喜悦 。——杰纳勒 尔·乔治·S·巴顿

注塑不良原因改善对策实例分析

36、“不可能”这个字(法语是一个字 ),只 在愚人 的字典 中找得 到。--拿 破仑。 37、不要生气要争气,不要看破要突 破,不 要嫉妒 要欣赏 ,不要 托延要 积极, 不要心 动要行 动。 38、勤奋,机会,乐观是成功的三要 素。(注 意:传 统观念 认为勤 奋和机 会是成 功的要 素,但 是经过 统计学 和成功 人士的 分析得 出,乐 观是成 功的第 三要素 。

61、奢侈是舒适的,否则就不是奢侈 。——CocoCha nel 62、少而好学,如日出之阳;壮而好学 ,如日 中之光 ;志而 好学, 如炳烛 之光。 ——刘 向 63、三军可夺帅也,匹夫不可夺志也。 ——孔 丘 64、人生就是学校。在那里,与其说好 的教师 是幸福 ,不如 说好的 教师是 不幸。 ——海 贝尔 65、接受挑战,就可以享受胜利的喜悦 。——杰纳勒 尔·乔治·S·巴顿

注塑不良原因改善对策实例分析

36、“不可能”这个字(法语是一个字 ),只 在愚人 的字典 中找得 到。--拿 破仑。 37、不要生气要争气,不要看破要突 破,不 要嫉妒 要欣赏 ,不要 托延要 积极, 不要心 动要行 动。 38、勤奋,机会,乐观是成功的三要 素。(注 意:传 统观念 认为勤 奋和机 会是成 功的要 素,但 是经过 统计学 和成功 人士的 分析得 出,乐 观是成 功的第 三要素 。

注塑不良原因改善对策实例分析PPT课件

-

12

注塑螺杆料筒故障排除1

• 1.不下料:

• 螺杆断裂。换新的螺杆 • 料斗架“桥”。把“桥”弄塌 • 料管进料段温度过高。重设进料段温度,保证运水畅通运行 • 粉碎料颗粒过大,将原料重新破碎,改变料管进料口的设计(内壁拉

槽,做偏心铣斜度),加深螺杆螺槽的深度

• 2.产品发黄、有黑点:

• 螺杆料管磨损,根据磨损情况换相应的螺杆或料管 • 螺杆组件有死角。重新更换相应的专用螺杆或三小件 • 螺杆被原料碳化。使用防腐性好一点的螺杆材料 • 射嘴孔过小。将射嘴小孔重新钻大 • 螺杆压缩比过大。换相应的压缩比螺杆 • 螺杆温度过高包料。螺杆芯部打冷却深孔 • 产品塑化不良,原料在螺杆里面不能充分融化。提高料管的温度,使

• 螺杆的螺纹部分中,加料段第一个螺纹槽容积与均化段最后 一个螺纹槽容积的比值,叫螺杆的压缩比。

• 在等距渐变型螺杆中,也可近似理解为:加料段第一个螺槽 深h1与均化段最后一个螺槽深h3的比值,即压缩比=h1 / h3。

• 压缩比对塑料注射成型工艺控制有重要影响,不同的塑料, 根据塑料的物理性能选择螺杆的压缩比。下表列出了不同塑 料所用螺杆的压缩比值。

用分离型螺杆

-

13

注塑螺杆料筒故障排除2

• 3.产品混色不均:

• 螺杆混炼效果不好。用高混炼螺杆

• 射胶终点不稳定。过胶圈左右活动间隙过大,重新更换活动间隙小的 过胶圈

• 过胶圈和介子配合不好。换外径和端面垂直度好的圈和介子;过胶圈 和料管间隙过大,更换相应的磨损零件

• 料管和法兰接触点容易漏胶。料管和法兰两端面未贴紧,检修两工件 的内外止口长度;法兰的端面和外止口不垂直,检修两工件的内外止 口和端面的垂直度

3~4

注塑产品缺陷原因及分析专业 ppt课件

改进方法: 降低最后一级注塑速度 增加模温 优化注塑压力和保压压力

15

注塑产品缺陷原因及分析

缺陷名称:熔接痕 指两股料流相遇熔接而产生的表面缺陷。

原因分析:制件中如果存在孔、嵌件或是多浇口注塑模式或是制件壁厚不 均,均可能产生熔接痕。

16

注塑产品缺陷原因及分析

涉及因素: 模具上有销、碰结构 浇口位置影响

注塑产品缺陷原因及分析

1

注塑产品缺陷原因及分析

缺陷名称:缺料、欠注 是指模具型腔不能被完全填充满的一种现象。

原因分析:任何阻止聚合物熔体流动或使聚合物注射量不足的因素均可能 导致欠注现象。

2

注塑产品缺陷原因及分析

涉及因素: 熔体温度、模具温度或注塑压力和速度过低 原料塑化不均 排气不良 原料流动性不足 制件太薄或浇口尺寸太小

6

注塑产品缺陷原因及分析

涉及因素: 注塑过程中如果合模力过小,不足以抵消注塑压力,就极易在分

型面上产生飞边/毛边现象。 如果模具发生变形,或者有异物存在分型面上,或者模具设计上

存在缺陷,都可能导致产生飞边/毛边现象。 诸如熔体温度过高,注塑压力过大等工艺上的不合理均可能导致

产生飞边/毛边现象。 如果排气系统设置不当,或排气槽太深,均会导致产生飞边/毛边

缺陷名称:银纹 原因分析:

银纹是指水分、空气或炭化物顺着流动方向在制件表面呈现发射 状分布的一种表面缺陷。

26

注塑产品缺陷原因及分析

涉及因素: 原料中水分含量过高 原料中夹有空气 聚合物降解 材料被污染 料筒温度过高 注塑量不足

改进方法: 选择适当的注塑机和模具 切换材料时,把旧料完全从料筒中清洗干净。 增大背压 改进排气系统 降低熔体温度、注塑压力或注塑速度

15

注塑产品缺陷原因及分析

缺陷名称:熔接痕 指两股料流相遇熔接而产生的表面缺陷。

原因分析:制件中如果存在孔、嵌件或是多浇口注塑模式或是制件壁厚不 均,均可能产生熔接痕。

16

注塑产品缺陷原因及分析

涉及因素: 模具上有销、碰结构 浇口位置影响

注塑产品缺陷原因及分析

1

注塑产品缺陷原因及分析

缺陷名称:缺料、欠注 是指模具型腔不能被完全填充满的一种现象。

原因分析:任何阻止聚合物熔体流动或使聚合物注射量不足的因素均可能 导致欠注现象。

2

注塑产品缺陷原因及分析

涉及因素: 熔体温度、模具温度或注塑压力和速度过低 原料塑化不均 排气不良 原料流动性不足 制件太薄或浇口尺寸太小

6

注塑产品缺陷原因及分析

涉及因素: 注塑过程中如果合模力过小,不足以抵消注塑压力,就极易在分

型面上产生飞边/毛边现象。 如果模具发生变形,或者有异物存在分型面上,或者模具设计上

存在缺陷,都可能导致产生飞边/毛边现象。 诸如熔体温度过高,注塑压力过大等工艺上的不合理均可能导致

产生飞边/毛边现象。 如果排气系统设置不当,或排气槽太深,均会导致产生飞边/毛边

缺陷名称:银纹 原因分析:

银纹是指水分、空气或炭化物顺着流动方向在制件表面呈现发射 状分布的一种表面缺陷。

26

注塑产品缺陷原因及分析

涉及因素: 原料中水分含量过高 原料中夹有空气 聚合物降解 材料被污染 料筒温度过高 注塑量不足

改进方法: 选择适当的注塑机和模具 切换材料时,把旧料完全从料筒中清洗干净。 增大背压 改进排气系统 降低熔体温度、注塑压力或注塑速度

注塑缺陷原因分析及改善对策PPT.

模具恰當位置加排氣

9 射嘴堵塞/漏膠

清理射嘴/檢查射嘴,唧嘴R/重新對嘴

10 澆口不平均

重新布置澆口

11 流道/太小,太長澆口太小 加大流道,澆口.縮短流道.

12 原料內潤滑劑不夠

酌加潤滑劑(添加劑)(MJ1029)

13 螺桿止逆環磨損

檢修機器

14 機器容量不夠或樹脂不下料 改換較大膠量的機器,改善下料情況

15 膠料流動性差

改用流動性較好的塑料

縮水:塑膠產品在表面的凹陷

序號 缺陷原因 1 模具進膠量不足 2 熔膠量不夠 3 射出壓力太足 4 保壓不足 5 射膠時間太短 6 射膠速度太慢或太快 7 成品骨位過厚 8 冷卻時間不夠 9 模具溫度過高或不當

改善方法 增加注射量 增加計量 增加注射壓力 提高保壓力或延長保壓時間 增加射膠時間 薄壁加快射速,厚壁減慢射速 改良產品設計 酌情延長冷卻時間 調整模溫

11 下料口溫度過高

檢查下料口處冷卻水,降低其溫度

銀紋(料花/沖花)

由于流體(塑料) 内产应聘者通常比外部应聘者放松。

中含有水份/氣 3、 加强安全教育预防流血事件的发生。

导水槽

體,在注塑成型過 4.

应聘者工作变动是否合情合理。

面试的座位安排有几种不同的方式。面对面的坐比较正式,而肩并肩坐会创造一种更随意、更合作的气氛。如果面试是面对面的,中

1.5-2.2 0.4-0.9

0.02 1.5 1.6 1.2 1.5-2.5 1.4 0.3-0.6 0.5 0.6 0.6 0.5 3 2 0.6

熱變形 低壓oC

180 200 250 172 137 67 152 221 290 N.A N.A N.A N.A 90 70-80 70-85 80-95 85-95 70-80 35-50 60-100 95-103

注塑缺陷的分析PPT课件

1.提高注射速度及注射压力;2.加高熔体温度及 模温

授课:XXX

13

五、玻璃纤维痕; 在熔接线的地方,该处表面形式表现的不光顺,有凸起结构。

成型原因:(1)玻璃纤维与塑料收 缩有极大的差异,两者收缩比值 1:200;(2)玻璃纤维形状细长,它 们在注塑过程中的排列方向会受塑流 的影响,与塑流的流向一致。特别在 熔接线处玻璃纤维方向会出现急剧变 化,导致接痕线处出现不平整。

授课:XXX

14

详细图解:箭头代表玻璃纤维走向。 因为玻璃纤维与塑料比起来收缩太小,可以视为不收缩。所以红 色箭头部位的a方向收缩远小于绿色箭头处的收缩,这样就导致 了红色箭头处的塑件表面不平整、鼓包缺陷的产生。

授课:XXX

15

产品设计上 模具设计上 调机生产上

解决方法

1.减少由于零件造型导致的料流的分流。如一个 2mm平整面上切了一个10*10的0.8深的沉槽,该 沉槽如果结构允许,可在四周倒角,保证过度顺 滑。2.选择低玻璃纤维的材料,如15%GF的玻璃 纤维痕优于50%GF。3.强度允许选取玻璃微珠增

熔接线处

熔接线处

熔接线引起的色 差光泽

授课:XXX

4

自然成因:当两条或两条以上料流汇合时,在汇合处以线形体现出来。

料流走势

因为受模具温度影响,料流的 中间部位较模具侧壁的料流温 度高些,所以中部的料流速度 较侧壁会快些。两股料流在塑 件表面上的汇合处就会以缺口

形式汇料。

该缺口即为熔接线,缺口越 大,熔接线越明显。

模壁

空洞

授课:XXX

21

产品设计上 模具设计上 调机生产上

解决方法

1.使壁厚均匀,减少物 料的堆积。

1.选择合理的浇口位置及形 式;2.模具要有充分的运水 系统;3.要有充分的排气。

授课:XXX

13

五、玻璃纤维痕; 在熔接线的地方,该处表面形式表现的不光顺,有凸起结构。

成型原因:(1)玻璃纤维与塑料收 缩有极大的差异,两者收缩比值 1:200;(2)玻璃纤维形状细长,它 们在注塑过程中的排列方向会受塑流 的影响,与塑流的流向一致。特别在 熔接线处玻璃纤维方向会出现急剧变 化,导致接痕线处出现不平整。

授课:XXX

14

详细图解:箭头代表玻璃纤维走向。 因为玻璃纤维与塑料比起来收缩太小,可以视为不收缩。所以红 色箭头部位的a方向收缩远小于绿色箭头处的收缩,这样就导致 了红色箭头处的塑件表面不平整、鼓包缺陷的产生。

授课:XXX

15

产品设计上 模具设计上 调机生产上

解决方法

1.减少由于零件造型导致的料流的分流。如一个 2mm平整面上切了一个10*10的0.8深的沉槽,该 沉槽如果结构允许,可在四周倒角,保证过度顺 滑。2.选择低玻璃纤维的材料,如15%GF的玻璃 纤维痕优于50%GF。3.强度允许选取玻璃微珠增

熔接线处

熔接线处

熔接线引起的色 差光泽

授课:XXX

4

自然成因:当两条或两条以上料流汇合时,在汇合处以线形体现出来。

料流走势

因为受模具温度影响,料流的 中间部位较模具侧壁的料流温 度高些,所以中部的料流速度 较侧壁会快些。两股料流在塑 件表面上的汇合处就会以缺口

形式汇料。

该缺口即为熔接线,缺口越 大,熔接线越明显。

模壁

空洞

授课:XXX

21

产品设计上 模具设计上 调机生产上

解决方法

1.使壁厚均匀,减少物 料的堆积。

1.选择合理的浇口位置及形 式;2.模具要有充分的运水 系统;3.要有充分的排气。

注塑件外观缺陷图片及原因分析与影响 ppt课件

毛边

改善对策: 减慢射出速度。 减小射出压力。 减短射出时间。 减少射出料量。 降低料管温度。 重新配模。

TPR毛边产生的后果: 1,造成TPR出水孔堵孔。 2,造成水花斜射。 3,损失扩大化 。

本体尾部毛边

毛边产生的原因: 1射出速度,压力太大。 2,保压速度,压力太大。 3模具配合不良。

改善对策: 减小射出速度,压力。 减小保压速度,压力。 维修模具。

改善对策: 调整工艺,使出水孔无毛边。 更换出水孔针。

检验要求:产品在水温小于30℃, 流动水压为0.35Mpa的条件下。 A.在距离出水端500mm高度,花洒 水花的喷洒面积在¢120~ ¢280mm之间,且水花不能形成明 显的交叉. B.在距离出水端120mm高度水花斜 射外围的偏移量≦20mm,TPR内部 交叉斜射允许一根交叉,不允许一 根同时与两根(或两根以上)交叉。

影响外观。 3,损失扩大化。

胶口气痕

胶口气痕产生的原因: 1,进胶口处速度太快。 2,进胶口处压力太大。 3,进胶口位置不准确。 4,模温太低。 5,进胶口处排气不良。

改善对策。 减慢进胶处速度。 减小进胶处压力。 调整进胶中位置。 接模温机调整温度。 增加排气槽。

胶口气痕产生的后果: 1,影响外观。 2,电镀后镀不亮,

太小 7,保压时间太短。

本体缩水

改善对策: 加快射出速度。 加大射出压力。 增加射出料量。 加长射出时间。 加长冷却时间。 增大保压压力, 速度。 加长保压时间。

缩水产生的后果:

1,影响外观。 2,与其他零件焊接后,造成零件报废。 3,损失扩大化。

欠注

欠注产生的原因:

改善对策:

1,射出压力太小。

增大射出压力。

改善对策: 加快射出速度。 加大射出压力。 增加射出料量。 加长射出时间。 升高料管温度。 清理模面或更 换排气针。

注塑成形不良原因及对策ppt课件

2021/7/14

;

6

射退

——计量完成时如仍坚持有背压的形状下会使熔融资 料从喷嘴流出,如将螺杆少许后退即可把背压除去。这 种方式就叫射退。

计量

——射出保压时螺杆前进把资料充溢型腔并留有 2~5mm的螺杆行程位置〔残量〕的储料设定量。假设射 出时螺杆位置押到零那么会使型腔内的资料冷却固化发 生收缩时不能从喷嘴补充入熔融资料而使保压不起作用。

;

8

充填缺乏--树脂未完全充溢型腔使制品有缺损的景象。

[1] 成形品的体积过大 i)要运用成形才干大的成形机。 ii)运用成形多腔模具时,封锁部分型腔。 [2] 流道、浇口过小 i)扩展流道或浇口。

ii)放快射出速度。 iii)加强射出压力。

[3] 喷嘴温度低 i)射台后退成形。

ii)升高喷嘴的温度。

曲变形。 iii)修正冷却水槽沟。

2021/7/14

;

28

弯曲--实践是资料的收缩不均匀导致。 [3]射出压力不适宜

i)调到弯曲最小的压力,同时留意分段压力对产品变形影响。 [4]浇口位置不适当

i)设置到薄层部位。 [5]模芯偏移

i)修正模蕊。 ii)改为多点浇口。 [6]离浇口的流动间隔参差不齐 i)改为多点浇口。 ii)扩展浇口。

[3]资料里的挥发成分或脱模剂过多 i)资料要枯燥好。 ii)减少脱模剂,在资料的集合处添加排气槽。 iii)改善内腔里的排气条件。

2021/7/14

;

23

黑条纹及烧痕--实践是资料遭到高温、高压的作用出现分解烧焦的景象。 [1]资料过热分解

i)降低资料的温度 ii)缩短成形周期 iii)运用小型成形机. [2]螺杆不良 i)降低螺杆的旋转数 ii)消除料筒内螺杆和料筒壁的伤痕 iii)检查螺杆止流环能否有破损

注塑常见质量问题及改善指引 PPT

塑件质量问题 改善指引

一.填充不足(缺胶、缺料)

表现为注塑件不完整或细节不完全.是因为塑料未 完全充满模腔所致. **改善指引: 检讨成型工艺 增加注射压力 增加注射速度 增加熔胶温度 增加注射时间 适当增加背压 检查注塑机 检查料斗量及料斗口是否堵塞 是否正确设置了喷射行行程

六.银条纹

由于气泡及充填过程中沿拉应力的垂直方向产生应力 集中点使塑件对外呈现银纹现象. **改善指引 检讨成型工艺 熔胶温度太高至挥发物过多:降低料筒温度(尤其是 后端温度) 也可能熔胶温度太低至充填不稳定,内应力增大:相 应增高料温及喷嘴温度. 可能胶料滞留在料筒内时间过长,需减短总周期时 间. 增加或减小射胶速度. 适当调低注射压力. 适当增高背压(如过高需调低)及减小螺杆转速.

十四.碎裂

注塑件表面有细水裂纹裂缝 **改善指引: 检讨成型工艺 调整注射压力:升高压力.使充模顺畅,降低粘度 过高压力致内应力大易开裂,故需降低 调整料筒温度:过高温度,使料降解 过低温度,使熔接位强度不足 适当增大射胶速度 适当提高模温,减小分取向性

十四.碎裂

十.黑褐斑点

Hale Waihona Puke

检查注射机. 胶料困于炮筒装置的〝死角〞或不流动区,使它 在高温下停留时间过久:将筒和螺杆拆下来彻 底清洁与聚合物接触的表面. 检查模具. 浇口过小,增大浇口尺寸. 塑件壁部分太窄,材料在高压下流过时产生衰变 ,需检查修正,保持壁厚厚的正确性和一致性. 检查胶料 材料中混入的热敏感的其它已多次回用的胶料, 检查来源,清除杂质.

塑件(可能连水口)在模内被粘住,不能出模或出 模困难. **改善指引: 检讨成型工艺. 模内胶料过度充填:减低注射量,减低注射速 度. 料温过高需适当调低. 保压时间过长:减少螺杆向前时间. 增加冷却时间或缩短冷却时间(视型腔或型 芯粘模而不同). 在允许的情况下借助脱剂脱模.

一.填充不足(缺胶、缺料)

表现为注塑件不完整或细节不完全.是因为塑料未 完全充满模腔所致. **改善指引: 检讨成型工艺 增加注射压力 增加注射速度 增加熔胶温度 增加注射时间 适当增加背压 检查注塑机 检查料斗量及料斗口是否堵塞 是否正确设置了喷射行行程

六.银条纹

由于气泡及充填过程中沿拉应力的垂直方向产生应力 集中点使塑件对外呈现银纹现象. **改善指引 检讨成型工艺 熔胶温度太高至挥发物过多:降低料筒温度(尤其是 后端温度) 也可能熔胶温度太低至充填不稳定,内应力增大:相 应增高料温及喷嘴温度. 可能胶料滞留在料筒内时间过长,需减短总周期时 间. 增加或减小射胶速度. 适当调低注射压力. 适当增高背压(如过高需调低)及减小螺杆转速.

十四.碎裂

注塑件表面有细水裂纹裂缝 **改善指引: 检讨成型工艺 调整注射压力:升高压力.使充模顺畅,降低粘度 过高压力致内应力大易开裂,故需降低 调整料筒温度:过高温度,使料降解 过低温度,使熔接位强度不足 适当增大射胶速度 适当提高模温,减小分取向性

十四.碎裂

十.黑褐斑点

Hale Waihona Puke

检查注射机. 胶料困于炮筒装置的〝死角〞或不流动区,使它 在高温下停留时间过久:将筒和螺杆拆下来彻 底清洁与聚合物接触的表面. 检查模具. 浇口过小,增大浇口尺寸. 塑件壁部分太窄,材料在高压下流过时产生衰变 ,需检查修正,保持壁厚厚的正确性和一致性. 检查胶料 材料中混入的热敏感的其它已多次回用的胶料, 检查来源,清除杂质.

塑件(可能连水口)在模内被粘住,不能出模或出 模困难. **改善指引: 检讨成型工艺. 模内胶料过度充填:减低注射量,减低注射速 度. 料温过高需适当调低. 保压时间过长:减少螺杆向前时间. 增加冷却时间或缩短冷却时间(视型腔或型 芯粘模而不同). 在允许的情况下借助脱剂脱模.

注塑常见产品缺陷及解决方法ppt课件

精品课件

走料不齐

原因: 1.注塑压力太低. 2.注塑速度太慢. 3.注塑时间太短. 4.保压压力过小. 5.保压时间过短. 6.保压切换位置过早. 7.模具疏气不良. 8.模具表面温度太低. 9.熔胶温度过低. 10.物料粘度过高.

精品课件

走料不 齐

解决方法: 1.注塑中断后重新开机,可 能前几啤会报废. 2.提高注塑和补缩压力. 3.提高注塑量和注塑速度.( 注塑压力要足够) 4.提高模具温度. 5.提高料温. 6.清洁模具的疏气系统. 7.检查料垫是否足够. 8.调节适合的保压转换点( 填充至95%-99%). 9.检查浇口和炮嘴有没有被 堵塞.

精品课件

困 气

原因: 1.注塑速度过快. 2.背压过高. 3.疏气不足,气体包封. 4.流道尺寸偏小. 5.熔体温度过高,需降低剪 切. 解决方法: 1.降低注塑速度. 2.清洁困气位置的疏气槽. 3.降低锁模力. 4.降低保压压力. 5.降低螺杆的转速. 6.降低熔胶温度.

精品课件

困气

烧

发

黑

白

精品课件

变形

解决方法: 1.加长冷却时间. 2.加长保压时间. 3.增加或降低注塑压力. 4.增加或降低模温. 5.根据产品变形的方向适当 的设置不同的前后模温(变 形趋向模温高的一側) 6.采用多段保压,高到低或 低到高设置保压压力.

精品课件

夹具(定型模)

精品课件

热水机&冷水机

精品课件

此课件下载可自行编辑修改,供参考! 感谢您的支持,我们努力做得更好!

精品课件

精品课件

柱位的缩水

精品课件

喷 射纹

原因: 1.注塑速度过慢或过快. 2.注塑压力太低. 3.保压时间过长. 4.模具冷却不均已. 5.模具浇口附近温度较低. 6.模具表面温度太低. 7.模具浇口尺寸太小. 8.浇口位置设计不合理. 9.浇口流程过长. 10.熔胶温度过低. 解决方法: 1.降低注塑速度(多级注塑). 2提高料温,提高模具温度. 3.提高浇口的深度(为壁厚的 60%-80%比较安全) 4.改用扇形浇口.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 注塑成型工艺过程包含 • 三大阶段(准备、注射、制品的后处理) • 三个条件(热量、压力、时间)和三个硬件(材料、

注塑机、模具)有机地结合起来,周期性地重复各 个动作。 • 工艺五要素:时间、温度、压力、速度、位置。

.

5

成型周期

注塑成型简述3

注射时间

射胶时间

• 螺杆的螺纹部分中,加料段第一个螺纹槽容积与均化段最后 一个螺纹槽容积的比值,叫螺杆的压缩比。

• 在等距渐变型螺杆中,也可近似理解为:加料段第一个螺槽 深h1与均化段最后一个螺槽深h3的比值,即压缩比=h1 / h3。

• 压缩比对塑料注射成型工艺控制有重要影响,不同的塑料, 根据塑料的物理性能选择螺杆的压缩比。下表列出了不同塑 料所用螺杆的压缩比值。

《注塑不良原因、改善对策实例分析》

主讲:洪奕春

.

1

讲师简介

讲师简介:洪奕春:国内屈指可数的顶尖注塑技术专家、著名的高级注塑培训 师。20多年来一直在注塑行业工作,是国内第一代注塑专业人才,长期在深圳、 香港、东莞、广州、昆山、上海等地的多家大型日资、港资、台资及民营企业任 职,历任注塑工程师、注塑生产经理、生产副总等职务。多次受委派到柯尼卡美能达,日本东芝、韩国LG等著名注塑生产企业、注塑机厂进行参观和学习。 精通注塑工艺,实操经验丰富,注重系统分析,擅长快速换模具项目推进,机 械手治具设计制作,氮气辅助注塑等先进技术…尤其对注塑缺陷原因分析与解决、 问题模具的分析改进有一套独特方法,并且对各种注塑机械和塑料材料具有丰富 的实操经验和独到的分析能力。 辅导过的部分知名企业有:苏州万达汽车内饰件厂、宁波库贴汽车塑料公司、 江苏泗阳意达铝制品厂、上海科世达-华阳汽车电器公司、北京龙轩橡塑公司、 北京嘉润粉末注射技术公司、武汉中恒科技公司、广州旭东阪田电子公司、广东 东菱凯琴集团、浙江正泰电器集团、柳州方鑫汽车装饰件公司、烟台汽车内饰件 总厂、烟台海瀚电子、淇杰电子、烟台爱开天隆、苏州宝德强科技、惠州TCL集 团、重庆海尔集团、重庆双英汽配、广州本田汽车、风神汽车、重庆长安汽车集 团、威海威高集团、威海兴友精密注塑、汕头益发塑胶实业、东莞金城电业、康 佳集团、新东江集团、长春伟巴斯特、无锡伟盈汽车部件、慈溪皇冠电子、台州 诺信模塑、浙江万安科技、苏州丰武光电,法可赛(太仓)汽车配件、深圳兴日 生实业、青岛胜汇塑胶、济南优百科等数百家企业。

计量段 压缩段 加料段

.

10

不同塑料的螺杆压缩比

名称 硬PVC(粒) 硬PVC(粉) 软PVC(粒) 软PVC(粉) PE PS PP

压缩比

名称

压缩比

2.5(2~3)

ABS

1.8(1.6~2.5)

3~4(2~5)

POM

4(2.8~4)

3.2~3.5(3~4) PC

2.5~3

3~5

PPO

2(2~3.5)

塑机的料筒内,经过加热、压缩、剪切、混合和输送作用, 使物料进行均化和熔融,这一过程又称塑化。 • 注射:然后再借助于螺杆向熔化好的聚合物熔体施加压力, 高温熔体便通过料筒前面的喷嘴和模具的浇道系统射入预 先闭合好的低温模腔中。 • 冷却:再经冷却定型,就可打开模具,顶出制品,得到具 有一定几何形状和精度的塑料制品。

• 加料段—底径较小,主要作用是输送原料给后段, 因此主要是输送能力问题,参数(L1,h1), h1=(0.12-0.14)D。

• 压缩段—底径变化,主要作用是压实、熔融物料, 建立压力。参数压缩比ε=h1/h3及L2。准确应以 渐变度A=(h1-h3)/L2。

• 均化段(计量段)—将压缩段已熔物料定量定温 地挤到螺杆最前端、参数(L3,h3), h3=(0.05-0.07)D。

.

2

课程简介

• 《注塑不良原因、改善对策实例分析》,是

洪奕春老师的主打精品课程,它融合了洪老师20 年的注塑生产经验总结,以及10多年的注塑不良 案例集合,其丰富的知识量、生动的案例,以及 精心设计的内容,一定会让您受益匪浅!

.

3

第一章、注塑成型概述

注塑成型简述1

• 注塑成型是一种注射兼模塑的成型方法,又称注射成型。 • 塑化:通用注塑方法是将聚合物组分的粒料或粉料放入注

3~4

聚砜PSU(片) 2.8~3

2~2.5(2~4) 聚砜PSU(膜) 3.7~4

3.7~4(2.5~4) 聚砜PSU(管材) 3.3~3.6

.

11

加料段、压缩段、均化段

• 螺杆可以分为:加料段(40%螺杆长度)、压缩 段(35%)、均化段(计量段)(25%)三段。 不同的塑料三断所站的比值有出入。

保压时间 预塑时间

冷却时间

模内冷却时间

辅助时间----开模、顶出、取出制

件、喷脱模剂、放嵌件、合模等

.

6

注塑机结构

1 定模座班板 4 熔胶 7 原料

2 推杆固定板 5 分流梭 8 顶杆

3 注塑件 6 柱塞 9 型芯

.

7

回料

螺杆头和止逆阀

射胶

滑套式 止逆阀

.

8

螺杆示意图

.

9

什么叫螺杆的压缩比?

用分离型螺杆

.

13

注塑螺杆料筒故障排除2

• 3.产品混色不均:

• 螺杆混炼效果不好。用高混炼螺杆

• 射胶终点不稳定。过胶圈左右活动间隙过大,重新更换活动间隙小的 过胶圈

• 过胶圈和介子配合不好。换外径和端面垂直度好的圈和介子;过胶圈 和料管间隙过大,更换相应的磨损零件

• 料管和法兰接触点容易漏胶。料管和法兰两端面未贴紧,检修两工件 的内外止口长度;法兰的端面和外止口不垂直,检修两工件的内外止 口和端面的垂直度

.

12

注塑螺杆料筒故障排除1

• 1.不下料:

• 螺杆断裂。换新的螺杆 • 料斗架“桥”。把“桥”弄塌 • 料管进料段温度过高。重设进料段温度,保证运水畅通运行 • 粉碎料颗粒过大,将原料重新破碎,改变料管进料口的设计(内壁拉

槽,做偏心铣斜度),加深螺杆螺槽的深度

• 2.产品发黄、有黑点:

• 螺杆料管磨损,根据磨损情况换相应的螺杆或料管 • 螺杆组件有死角。重新更换相应的专用螺杆或三小件 • 螺杆被原料碳化。使用防腐性好一点的螺杆材料 • 射嘴孔过小。将射嘴小孔重新钻大 • 螺杆压缩比过大。换相应的压缩比螺杆 • 螺杆温度过高包料。螺杆芯部打冷却深孔 • 产品塑化不良,原料在螺杆里面不能充分融化。提高料管的温度,使

注塑机、模具)有机地结合起来,周期性地重复各 个动作。 • 工艺五要素:时间、温度、压力、速度、位置。

.

5

成型周期

注塑成型简述3

注射时间

射胶时间

• 螺杆的螺纹部分中,加料段第一个螺纹槽容积与均化段最后 一个螺纹槽容积的比值,叫螺杆的压缩比。

• 在等距渐变型螺杆中,也可近似理解为:加料段第一个螺槽 深h1与均化段最后一个螺槽深h3的比值,即压缩比=h1 / h3。

• 压缩比对塑料注射成型工艺控制有重要影响,不同的塑料, 根据塑料的物理性能选择螺杆的压缩比。下表列出了不同塑 料所用螺杆的压缩比值。

《注塑不良原因、改善对策实例分析》

主讲:洪奕春

.

1

讲师简介

讲师简介:洪奕春:国内屈指可数的顶尖注塑技术专家、著名的高级注塑培训 师。20多年来一直在注塑行业工作,是国内第一代注塑专业人才,长期在深圳、 香港、东莞、广州、昆山、上海等地的多家大型日资、港资、台资及民营企业任 职,历任注塑工程师、注塑生产经理、生产副总等职务。多次受委派到柯尼卡美能达,日本东芝、韩国LG等著名注塑生产企业、注塑机厂进行参观和学习。 精通注塑工艺,实操经验丰富,注重系统分析,擅长快速换模具项目推进,机 械手治具设计制作,氮气辅助注塑等先进技术…尤其对注塑缺陷原因分析与解决、 问题模具的分析改进有一套独特方法,并且对各种注塑机械和塑料材料具有丰富 的实操经验和独到的分析能力。 辅导过的部分知名企业有:苏州万达汽车内饰件厂、宁波库贴汽车塑料公司、 江苏泗阳意达铝制品厂、上海科世达-华阳汽车电器公司、北京龙轩橡塑公司、 北京嘉润粉末注射技术公司、武汉中恒科技公司、广州旭东阪田电子公司、广东 东菱凯琴集团、浙江正泰电器集团、柳州方鑫汽车装饰件公司、烟台汽车内饰件 总厂、烟台海瀚电子、淇杰电子、烟台爱开天隆、苏州宝德强科技、惠州TCL集 团、重庆海尔集团、重庆双英汽配、广州本田汽车、风神汽车、重庆长安汽车集 团、威海威高集团、威海兴友精密注塑、汕头益发塑胶实业、东莞金城电业、康 佳集团、新东江集团、长春伟巴斯特、无锡伟盈汽车部件、慈溪皇冠电子、台州 诺信模塑、浙江万安科技、苏州丰武光电,法可赛(太仓)汽车配件、深圳兴日 生实业、青岛胜汇塑胶、济南优百科等数百家企业。

计量段 压缩段 加料段

.

10

不同塑料的螺杆压缩比

名称 硬PVC(粒) 硬PVC(粉) 软PVC(粒) 软PVC(粉) PE PS PP

压缩比

名称

压缩比

2.5(2~3)

ABS

1.8(1.6~2.5)

3~4(2~5)

POM

4(2.8~4)

3.2~3.5(3~4) PC

2.5~3

3~5

PPO

2(2~3.5)

塑机的料筒内,经过加热、压缩、剪切、混合和输送作用, 使物料进行均化和熔融,这一过程又称塑化。 • 注射:然后再借助于螺杆向熔化好的聚合物熔体施加压力, 高温熔体便通过料筒前面的喷嘴和模具的浇道系统射入预 先闭合好的低温模腔中。 • 冷却:再经冷却定型,就可打开模具,顶出制品,得到具 有一定几何形状和精度的塑料制品。

• 加料段—底径较小,主要作用是输送原料给后段, 因此主要是输送能力问题,参数(L1,h1), h1=(0.12-0.14)D。

• 压缩段—底径变化,主要作用是压实、熔融物料, 建立压力。参数压缩比ε=h1/h3及L2。准确应以 渐变度A=(h1-h3)/L2。

• 均化段(计量段)—将压缩段已熔物料定量定温 地挤到螺杆最前端、参数(L3,h3), h3=(0.05-0.07)D。

.

2

课程简介

• 《注塑不良原因、改善对策实例分析》,是

洪奕春老师的主打精品课程,它融合了洪老师20 年的注塑生产经验总结,以及10多年的注塑不良 案例集合,其丰富的知识量、生动的案例,以及 精心设计的内容,一定会让您受益匪浅!

.

3

第一章、注塑成型概述

注塑成型简述1

• 注塑成型是一种注射兼模塑的成型方法,又称注射成型。 • 塑化:通用注塑方法是将聚合物组分的粒料或粉料放入注

3~4

聚砜PSU(片) 2.8~3

2~2.5(2~4) 聚砜PSU(膜) 3.7~4

3.7~4(2.5~4) 聚砜PSU(管材) 3.3~3.6

.

11

加料段、压缩段、均化段

• 螺杆可以分为:加料段(40%螺杆长度)、压缩 段(35%)、均化段(计量段)(25%)三段。 不同的塑料三断所站的比值有出入。

保压时间 预塑时间

冷却时间

模内冷却时间

辅助时间----开模、顶出、取出制

件、喷脱模剂、放嵌件、合模等

.

6

注塑机结构

1 定模座班板 4 熔胶 7 原料

2 推杆固定板 5 分流梭 8 顶杆

3 注塑件 6 柱塞 9 型芯

.

7

回料

螺杆头和止逆阀

射胶

滑套式 止逆阀

.

8

螺杆示意图

.

9

什么叫螺杆的压缩比?

用分离型螺杆

.

13

注塑螺杆料筒故障排除2

• 3.产品混色不均:

• 螺杆混炼效果不好。用高混炼螺杆

• 射胶终点不稳定。过胶圈左右活动间隙过大,重新更换活动间隙小的 过胶圈

• 过胶圈和介子配合不好。换外径和端面垂直度好的圈和介子;过胶圈 和料管间隙过大,更换相应的磨损零件

• 料管和法兰接触点容易漏胶。料管和法兰两端面未贴紧,检修两工件 的内外止口长度;法兰的端面和外止口不垂直,检修两工件的内外止 口和端面的垂直度

.

12

注塑螺杆料筒故障排除1

• 1.不下料:

• 螺杆断裂。换新的螺杆 • 料斗架“桥”。把“桥”弄塌 • 料管进料段温度过高。重设进料段温度,保证运水畅通运行 • 粉碎料颗粒过大,将原料重新破碎,改变料管进料口的设计(内壁拉

槽,做偏心铣斜度),加深螺杆螺槽的深度

• 2.产品发黄、有黑点:

• 螺杆料管磨损,根据磨损情况换相应的螺杆或料管 • 螺杆组件有死角。重新更换相应的专用螺杆或三小件 • 螺杆被原料碳化。使用防腐性好一点的螺杆材料 • 射嘴孔过小。将射嘴小孔重新钻大 • 螺杆压缩比过大。换相应的压缩比螺杆 • 螺杆温度过高包料。螺杆芯部打冷却深孔 • 产品塑化不良,原料在螺杆里面不能充分融化。提高料管的温度,使