变速器斜齿圆柱齿轮弯曲强度有限元分析

基于UG NX和ANSYS的减速箱渐开线圆柱齿轮有限元分析

基于UG NX和ANSYS的减速箱渐开线圆柱齿轮有限元分析摘要:通过三维机械设计软件UG NX构建直齿圆柱齿轮几何实体模型,运用有限元分析软件ANSYS对齿根进行应力分析计算,计算出齿轮的最大应力和最大应变。

通过与理论分析结果的比较,说明ANSYS在齿轮计算中的有效性。

有限元分析有利于对齿轮传动过程中力学特性进行深入研究,为齿轮传动的优化设计提供了基础理论。

关键词:直齿圆柱齿轮应力分析ANSYS UG 失效齿根弯曲疲劳折断是齿轮主要失效形式之一,因为在载荷的多次重复作用下,齿根处产生的弯曲应力最大,且齿根过渡部分的截面突变及加工刀痕等引起的应力集中作用,当齿根处的交变应力超过材料的疲劳极限时,最终会造成轮齿的弯曲疲劳折断,因此,需进行齿根弯曲强度计算。

本文利用三维设计软件UG NX4.0对齿轮进行实体建模,通过软件数据接口实现数据传递,从而把所建立的实体模型导入有限元分析软件ANSYS11.0中,然后通过ANSYS对齿轮进行网格划分,加载求解,进行应力场分析,计算出轮齿传动过程中所受的最大应力、应变等,得到了齿根处最大弯曲应力,进行了齿根弯曲强度校核。

1 直齿圆柱齿轮几何实体模型的建立由于ANSYS有限元分析软件几何建模功能的限制,采用UGNX6.0建立直齿渐开线圆柱齿轮实体模型。

鉴于渐开线轮齿的复杂性,本文采用了UG NX6.0的齿轮插件来绘制齿轮。

输入想要绘制的齿轮参数(模数、齿数、压力角、齿顶高系数、顶系系数、齿轮厚度、齿轮孔直径),如图1所示,就可生成齿轮几何模型,完成建模,为了便于分析,提高运算效率,通过实体修剪,取三齿几何模型进行分析,将其保存为.prt文件格式。

本文所要分析的齿轮参数如下:齿轮转速n=1460r/min,传动功率P=50kW,模数m=4,齿轮齿数z=19,压力角α=20°,齿轮厚度34mm。

2 数据传递在UG 6.0中创建的保存为.prt文件格式的几何模型,ANSYS软件可以自动识别和导入.prt三维实体数据格式,从而实现UG和ANSYS 的数据传递,齿轮几何模型以体形式导入到ANSYS中。

齿轮强度校核的新方法(图文)

齿轮强度校核的新方法(图文)论文导读:使用有限元分析软件ANSYS对齿轮进行强度分析,可对齿轮的强度设计提供可靠的根据,实现变速器齿轮的计算机辅助设计,能够加快设计进程、缩短研制周期、提高设计质量。

本文应用了APDL,即ANSYS参数化设计语言(ANSYSParametricDesignLanguage),设计直齿圆柱齿轮模块与应用ANSYS有限元软件进行有限元分析方面,做一些初步的探索。

关键词:ANSYS,直齿圆柱齿轮,接触应力,齿根弯曲应力0引言齿轮作为在机械结构中经常用到的重要的传动零件,其强度直接影响到整个机械结构的工作性能与寿命,然而在传统齿轮设计中,齿轮的强度校核过程与设计过程要紧是通过人工设计完成,计算繁琐,设计周期长且难以实现优化设计。

本文使用有限元分析法对渐开线标准圆柱直齿轮进行接触应力与齿根弯曲应力进行分析计算。

同时在有限元分析中,对AYSYS[1]软件进行二次开发,即应用了APDL[2]语言,自动实现了齿轮的参数精确建模,自习惯网格划分与有限元强度分析。

最后与传统经典方法进行了对比分析,证明了本方法的准确性。

具有实际操作性与推广价值。

论文发表。

1.齿轮强度分析的基本要求在机械专业中,减速机是要紧的重要的传动机构,而齿轮传动是其中最常见的实现方式。

论文发表。

因此齿轮零件的设计就显得尤为重要。

其中齿轮应力强度校核是齿轮结构设计的前提,只有相互啮合的齿轮通过了接触与弯曲强度校核计算,才能进行齿轮结构设计。

当然相互啮合的齿轮种类十分繁杂。

这里我们为方便起见,只考虑渐开线标准圆柱直齿轮的问题。

传统的应力强度校核计算十分烦琐,需要查阅机械设计手册中大量的数据(包含图形与图表)。

而传动机构中往往是多对齿轮啮合,其中有一对不符合要求,整个计算就得重来,耗费了设计者大量的精力。

因此借助计算机及相应软件完成对齿轮的优化设计十分必要。

使用有限元分析软件ANSYS对齿轮进行强度分析,可对齿轮的强度设计提供可靠的根据,实现变速器齿轮的计算机辅助设计,能够加快设计进程、缩短研制周期、提高设计质量。

变速器壳体强度有限元分析与试验验证

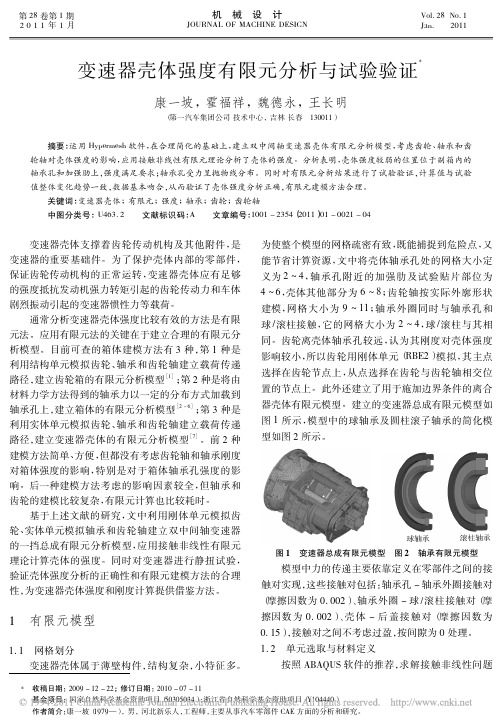

图 3 变速器一挡受力分析

表 1 齿轮传动力

N

主箱常啮 合齿轮对 主箱一挡

齿轮对 副箱常啮 合齿轮对 副箱减速

齿轮对

圆周力 Ft 16 449. 6 31 977. 5 50 449. 6 127 607. 9

径向力 Fr 6 177. 4 12 281. 6 19 455. 5 66 479. 5

目前可查的箱体建模方法有3利用结构单元模拟齿轮轴承和齿轮轴建立载荷传递路径建立齿轮箱的有限元分析模型种是将由材料力学方法得到的轴承力以一定的分布方式加载到轴承孔上建立箱体的有限元分析模型利用实体单元模拟齿轮轴承和齿轮轴建立载荷传递路径建立变速器壳体的有限元分析模型建模方法简单方便但都没有考虑齿轮轴和轴承刚度对箱体强度的影响特别是对于箱体轴承孔强度的影响

通常分析变速器壳体强度比较有效的方法是有限 元法。应用有限元法的关键在于建立合理的有限元分 析模型。目前可查的箱体建模方法有 3 种,第 1 种是 利用结构单元模拟齿轮、轴承和齿轮轴建立载荷传递 路径,建立齿轮箱的有限元分析模型[1]; 第 2 种是将由 材料力学方法得到的轴承力以一定的分布方式加载到 轴承孔上,建立箱体的有限元分析模型[2 - 6]; 第 3 种是 利用实体单元模拟齿轮、轴承和齿轮轴建立载荷传递 路径,建立变速器壳体的有限元分析模型[7]。前 2 种 建模方法简单、方便,但都没有考虑齿轮轴和轴承刚度 对箱体强度的影响,特别是对于箱体轴承孔强度的影 响。后一种建模方法考虑的影响因素较全,但轴承和 齿轮的建模比较复杂,有限元计算也比较耗时。

验值对比情况如图 11 所示。

图 11 计算值与试验值对比

在图 11 中,应力相对误差位于 20. 0% 以内的测 点有 8 个,其中 9 号测点的误差最小,为 2. 6% ; 误差 位于 20. 0% ~ 30. 0% 的测点有 2 个,它们是 5 号和 10 号测点,其 误 差 分 别 为 27. 8% 和 20. 8% ,5 号 测

利用有限元法对斜齿轮弯曲疲劳强度进行研究的可行性分析

1 斜齿轮的弯曲疲劳强度

在齿 轮 啮合 传动 过程 中 , 轮齿根 的危 险截 面承 受弯 曲应力 、 应 力 和剪 切应 力 , 主 导作 用 的是 齿 压 起

弯曲应力. 齿轮齿根在弯曲应力作用下, 一侧受拉, 另一侧受压. 实践表明 , 轮齿齿根的断裂疲劳裂纹, 总 是首 先发生 在受 拉 的一侧 . 如果 齿根处 具有 残余 压应力 , 根受拉 一侧 危险 截面处 的应 力应 为弯 曲拉应 齿 力和残余压应力 的合成 , 如图 1 所示. () 1 轮齿 的弯曲折断失效. 弯曲疲劳折断是最常见 的折断形式 , 由于轮齿在工 作过 程 中的循环 弯 曲变 应 力 的作 用 下 , 弱 部位 出现裂 薄 纹, 随着裂 纹 的扩展 , 剩余 承载 面 上 的应 力 逐 渐 升 高 , 导

图1 齿根的弯曲应力、残余压应力及其合成 处. 因此 , 根弯 曲应 力 的大小 与齿根 过渡 曲线 形式有 齿 着密不可分 的关系, 齿根过渡曲线形式对齿根弯曲强度的提高具有重要的意义.

‘ ‘

齿轮的工作寿命与最大弯曲应力值 的 n n ) ( 一6 次方成反比, 即弯曲应力略微减小 , 可使齿轮的工作 寿命大大延长. 在齿根过渡曲线处 , 形体发生突变 , 将会产生应力集 中现象, 所以渐开线齿轮的最大弯 曲 应力总是发生在齿根过渡曲线处 , 这会直接影响齿轮寿命. 最大齿根弯曲应力值与齿根过渡曲线的形状 及 其微 分性 质关 系很 大.

2 进行齿轮 的弯 曲疲劳试验 , 出试验齿轮的弯 曲疲劳强度 的数据 得

利用冶金机械厂提供的斜齿轮试件 , 进行齿轮弯曲疲劳的试验. 试验预采用双齿脉动加载法. 被试 齿轮在所有试验齿轮中随机抽取 , 并保证 同一应力水平的被试齿来 自各个齿轮. 在短寿命区采用 四级恒

变速器斜齿圆柱齿轮弯曲强度有限元分析

上 划 分 网格 . 对 轮齿 啮合 区和 最 不 利 加 载 位 置 的 确定 进 行 了 讨 论 和 求 解 . 并 比较 了 不 同 的齿 根 圆角 半 径 对 轮 齿 弯 曲

强 度 的影 响 。

主 题词 : 变 速器 斜齿 圆柱 齿轮

弯 曲强度 有 限元分 析

中图分 类号 : U 4 6 3 . 2 1 2  ̄ . 4 2 文献 标识 码 : A 文 章编 号 : 1 0 0 0 — 3 7 0 3 ( 2 0 1 3 ) 1 2 — 0 0 3 7 — 0 3

e l e me n t a n a l y s i s o f b e n d i n g s t r e n g t h a r e c a r r i e d o u t .I n UG t h r e e— d i me n s i o n a l mo d e l i n g e n v i r o n me n t ,p a r a me t e r i z e d h e l i c a l g e a r mo d e l i s g e n e r a t e d a n d i mp o r t e d i n t o ANS Y S s o f t w a r e .T h e n me s h i n g i s ma d e t o t h e g e o me t r i c mo d e l , t o o t h

1 . 1

根 据渐 开线 的形成 原 理可 知渐 开线 的极 坐标方

程为: .

用 有 限元 法对 斜齿 圆柱 齿 轮进行 强度 分 析可 以综合 考 虑齿 轮参 数 .全 面掌 握 齿轮 的受 力 状况 和应力水

{ 『—

—

汽车变速器齿轮的强度分析【毕业作品】

汽车变速器齿轮的强度分析摘要:随着汽车技术的不断提高,对变速器结构强度的要求越来越高,作为变速器关键部件的齿轮,工作环境恶劣,易损坏。

齿轮的质量关系着变速器能否平稳高效运转。

齿轮强度分析,是齿轮承载能力、振动、噪声、齿形优化等研究的基础。

变速器齿轮常见损坏形式有接触疲劳引起的齿面点蚀和弯曲疲劳引起的轮齿折断。

为判断是否发生损坏,需进行齿轮接触强度和弯曲强度分析。

运用经典方法分析齿轮强度,需要计算的系数很多,计算过程繁琐。

因此,有必要对其分析过程进行规范化总结归纳,并开发出带有专业特点的齿轮强度分析模块,使用户只需输入一些参数,按照一定的流程操作,即可完成齿轮强度分析。

变速器齿轮接触和弯曲问题的有限元分析,是齿轮结构设计与优化的有效手段。

建立有效的有限元分析模型,准确求解齿轮的应力与变形有重要意义。

运用有限元法进行齿轮接触和弯曲问题仿真,在接触刚度、网格划分方法、网格疏密控制、载荷作用位置等方面还存在一些问题,有必要对其进行深入研究。

目前,有限元软件中尚没有专门的齿轮应力建模与仿真模块,实现齿轮应力有限元分析模块的二次开发,可以提高工作效率,缩短设计周期。

关键词:变速器齿轮,接触强度,弯曲强度Auto ransmission gear strength analysisAbstract:With the continuous improvement of automotive technology,the demand of the transmission structural strength has become more and more increasingly.As a key component of the transmission,the working conditions of gears are poor and the gears are easy to damage.The quality of gears decides whether the transmission can operate smoothly and efficiently or not.The analysis of gear strength is the basis for the research of the gears carrying capacity,vibration,noise,profile optimization.The common forms of damage are tooth surface pitting caused by contact and tooth broken caused by bending fatigue.As to determine whether the damage occurred,the gear contact and bending strength need to ing classical method to calculate gear strength, many factors need to calculate,the process is very trouble.It is necessary to normalize and summarize the analysis process,and to develop the gear strength analysis professional module.The complete gear strength can be finished the certain input parameters are only provided.The finite element analysis of transmission gear contact and bending is an effective means of gear structural design and optimization.To establish the efficient and precise analysis of the gear contact and bending stress,there are some problems in the contact rigidity,mesh method,mesh density control,load lines.It is necessary to conduct in-depth study.There are so many gear pairs in transmission that it is difficult to analyze and calculate.At present, there is no application software having special module for gear stress simulation analysis.To develop professional modules of parametric modeling and simulation for gear stress analysis can greatly improve efficiency and shorten the design cycle.目录1绪论------------------------------------------------------------------ 1 1.1变速器齿轮强度分析的研究背景---------------------------------------- 1 1.1.1变速器齿轮失效形式------------------------------------------------ 1 1.1.2变速器齿轮强度分析方法-------------------------------------------- 1 1.2变速器齿轮强度分析与评价的研究现状---------------------------------- 2 1.2.1变速器齿轮强度分析的经典方法-------------------------------------- 2 1.2.2变速器齿轮强度分析的有限元法-------------------------------------- 3 1.2.3变速器齿轮强度评价方法-------------------------------------------- 4 1.3有限元软件ANSYS概述------------------------------------------------ 5 1.3.1 ANSYS简介-------------------------------------------------------- 5 1.3.2 ANSYS内部语言简介------------------------------------------------ 5 1.3.3 ANSYS二次开发功能------------------------------------------------ 5 1.4本文主要研究工作---------------------------------------------------- 6 2齿轮强度经典分析方法-------------------------------------------------- 7 2.1齿轮接触应力和齿根应力分析的经典方法-------------------------------- 7 2.1.1齿轮接触应力分析经典方法------------------------------------------ 7 2.1.2齿根应力分析经典方法---------------------------------------------- 7 2.2齿轮许用接触应力分析经典方法---------------------------------------- 8 2.2.1齿轮许用接触应力-------------------------------------------------- 8 2. 2. 2接触寿命系数---------------------------------------------------- 9 2.2.3润滑剂系数------------------------------------------------------- 10 2.2.4速度系数--------------------------------------------------------- 10 2.2.5粗糙度系数------------------------------------------------------- 11 2.2.6工作硬化系数----------------------------------------------------- 11 2.2.7接触尺寸系数----------------------------------------------------- 12 2.3齿轮许用齿根应力分析经典方法--------------------------------------- 12 2.3.1齿轮许用齿根应力------------------------------------------------- 122.3.2弯曲寿命系数----------------------------------------------------- 12 2.3.3相对齿根圆角敏感系数--------------------------------------------- 14 2.3.4相对齿根表面状况系数--------------------------------------------- 15 2.3.5弯曲尺寸系数----------------------------------------------------- 16 2.4本章小结----------------------------------------------------------- 16 3齿轮应力分析有限元法------------------------------------------------- 16 3.1面-面接触有限元分析关键问题---------------------------------------- 17 3.1.1接触面和目标面确定----------------------------------------------- 17 3.1.2单元类型选择----------------------------------------------------- 17 3.1.3接触协调条件----------------------------------------------------- 19 3.2斜齿轮接触应力分析有限元法----------------------------------------- 20 3.2.1单元属性定义----------------------------------------------------- 20 3.2.2网格划分方法研究与应用------------------------------------------- 21 3.2.3接触单元和目标单元生成------------------------------------------- 25 3.2.4接触应力求解与结果分析------------------------------------------- 26 3.2.5接触应力仿真影响因素分析----------------------------------------- 27 3.3斜齿轮弯曲应力分析有限元法----------------------------------------- 30 3.3.2整体单元尺寸对仿真影响分析--------------------------------------- 32 3.3.3线网格细化对仿真影响分析----------------------------------------- 34 3.3.4面网格细化对仿真影响分析----------------------------------------- 37 3.3.5网格划分控制确定------------------------------------------------- 42 3.3.6不同载荷作用位置对仿真影响分析----------------------------------- 43 3.4本章小结-------------------------------------------- 错误!未定义书签。

基于Marc的圆柱斜齿轮啮合过程动态强度仿真与分析

齿 轮 是机 械 传 动 系 统 中最 主 要 的零 件 ,其 安 全 24 0N・ 阻力 矩 , 义 主被 动 齿 轮接 触 , 4 4 m 定 取 3个增

可靠性是机械设计 中非常重要 的指标 , 据统计 , 在各 量 步 进 行 计 算 ,每 个 齿 轮 中 间齿 经 历 啮 人 到 啮 出全 种机 械 故 障 中 , 齿轮 失效 占总 数 的 6 0%以上 。 齿轮 过程 。分 别 通过 对 主 、 动 齿 轮 中间 齿齿 面 接触 应力 对 被 来讲 , 劳断齿故 障所 占比例最大 , 3 . %; 疲 为 28 其次 和齿 根 弯 曲应 力 仿 真 结果 分析 研 究 整 个 齿 轮 的受 力

摘 要: 齿轮 是机械 传动 系统 中最主要 的零件 , 其安全 可靠性是机械 设计 中非常重要 的指标 。为 了更 好满足使 用要 求 ,

对 圆柱斜 齿轮进 行精确设计 与加 工, 用非 线性有 限元仿真软件——Ma 利 r c对圆柱斜齿轮动 态啮合过程 齿面接触应 力

和 齿根 弯 曲应 力 变 化 规律 进 行 研 究 , 而 为 齿 轮 设 计 提 供 理 论 依 据 。 从

Eq i me t M a u a t n e h o n lg . 2 1 i 1

基 于 Mac的圆柱斜齿 轮啮合过 程 r 动 态 强度 仿 真 与分 析

李 铁 成

( 中铁 十三 局集 团 , 春 10 0 ) 长 3 3 1

首 先 利 用 Po r/ 立 三 维模 型 。为 便 于计 算 , E建 对 主要 发 生在 轮齿 啮合 的前 半 段 区域 内 , 这一 结 论应 该

用四面体或六面体 网格对 实体模型进行 网格 划分 ,

通过计算 ,得到 了主动齿轮 中间齿齿根弯 曲应

弯曲强度和弯曲模量 和弹性模量的 有限元分析

弯曲强度和弯曲模量和弹性模量的有限元分析弯曲强度和弯曲模量和弹性模量的有限元分析,是指研究板件在外力作用下的变形情况。

由于这种变形对结构所承受的载荷和产生的应力影响很大,因此,材料和结构必须具备足够高的强度和抗裂性能才行。

为了提高结构的耐久性、可靠性和安全性,需要考虑塑性极限、弹性变形以及强化措施等。

理论依据,一般把外加荷载看成是在作用下固体发生平面应变或体积改变的函数,并引入相应的物理量表示这种关系。

同样地,将内部介质或组合体在内压作用下所发生的应变也称为应力或应变。

设计者应该根据不同的计算要求来确定。

弯曲强度就是板件在弯曲载荷作用下抵抗变形的能力。

弯曲模量则是外力使板件产生弯曲变形的难易程度。

两者之间既有区别又有联系:弯曲强度取决于板件本身的厚度;而弯曲模量与变形能力成正比。

当外力达到某一值后,虽然还可继续增大,但是这时再进行增大却十分困难。

例如金属丝拉伸过程中会逐渐出现不均匀性,最终会断裂,就说明弯曲模量越小越好。

反之,弯曲强度则与板件的本身厚度无关。

这一点对工程上尤其重要。

通常在给定的范围内选择板件的刚度,即板件能经受多大载荷的问题。

其中,弯曲模量可视为板件屈服前的长度或直径;弯曲强度则为屈服后的长度或直径。

弯曲模量又称泊松比,它与材料性质有关。

因此,材料的实际屈服点是从开始弯曲到达到完全破坏(极限弯曲)时,应力随应变的关系曲线,所以弯曲模量往往偏低。

材料的泊松比是试验得到的。

它是衡量材料可能承受最大荷载的尺寸。

我们希望钢材泊松比尽可能大些,铝、铜泊松比尽可能小些。

当板件的厚度较大时,按上述公式计算得到的弯曲强度和弯曲模量就远远超过实际所能接受的允许值。

另一方面,若板件厚度太薄,在外力作用下便容易失稳,甚至出现脆性破坏。

因此,对于那些薄壁杆件,除强度和刚度要求外,更主要的还要控制其厚度。

所以对这类零件,一般采用冷拔、冷轧和挤压等热加工方法制造。

用试验方法测定单个板件和总体的弯曲强度和刚度,目前仍处于摸索阶段。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变速器斜齿圆柱齿轮弯曲强度有限元分析

随着汽车工业的不断发展,变速器作为汽车传动系统的核心组件之一,越来越受到重视。

为了提高变速器的使用寿命和可靠性,对变速器斜齿圆柱齿轮的弯曲强度进行有限元分析是很有必要的。

有限元分析是一种基于数值计算的工程分析方法,可以精确地计算结构在应力、应变、振动等方面的响应。

变速器斜齿圆柱齿轮在传动过程中承受着较大的载荷和扭矩,容易受到弯曲应力的影响,因此需要进行弯曲强度有限元分析。

首先,建立变速器斜齿圆柱齿轮的有限元模型。

该模型可以通过三维建模软件进行建立,以真实的几何形状为基础。

通过网格划分,将齿轮的表面划分成许多小的单元,然后根据齿轮材料本身的力学性能,为每个单元赋予相应的材料力学特性,包括弹性模量、泊松比、屈服强度等。

然后,利用有限元软件对变速器斜齿圆柱齿轮进行载荷分析。

在分析载荷时,需要考虑到齿轮的工作负载,包括马力和扭矩。

这些载荷可以通过实际测试或计算来确定。

载荷分析的目的是确定整个齿轮的受力分布,以便准确计算其弯曲应力。

接着,进行弯曲应力分析。

弯曲应力是指材料在弯曲作用下产生的应力。

在有限元分析中,可以通过测量每个单元的变形和位移来计算齿轮的弯曲应力。

这个过程需要运用恒定元素法,确定位移和弯曲应力的关系。

最后,进行弯曲强度分析。

齿轮的弯曲强度是指齿轮的弯曲强度极限,即齿轮在受到一定载荷时,达到破裂的最大载荷。

这个分析可以通过比较齿轮的弯曲应力和齿轮材料的弯曲强度极限来得出。

如果齿轮的弯曲应力超过了材料的弯曲强度极限,那么齿轮就会发生破裂。

总的来说,变速器斜齿圆柱齿轮的弯曲强度有限元分析是一个非常复杂的过程,需要运用多种数值计算方法和工程分析技术。

通过这种分析,可以准确地了解齿轮的强度和可靠性,从而确保汽车传动系统的正常工作,并增加齿轮的使用寿命。

除了弯曲强度有限元分析,变速器斜齿圆柱齿轮还需要进行稳定性分析、齿面接触分析等。

稳定性分析可以判断齿轮在运行过程中是否出现振动和失稳现象,以及确定其稳态工作区间。

齿面接触分析可以分析齿轮的接触应力和面应力,评估其齿面副磨损和表面疲劳寿命,为齿轮的设计和寿命预测提供准确的数据。

除了数值计算,变速器斜齿圆柱齿轮还需要进行试验验证。

试验数据可以用来验证数值计算结果的准确性,检验齿轮在实际工作过程中的实际受力情况,以及确定齿轮的可靠性和寿命。

试验参数包括载荷、转速、温度等,也可以加速试验、模拟试验等进行齿轮的寿命预测。

变速器斜齿圆柱齿轮的弯曲强度有限元分析并不是一次性的过程,其精度和可靠性还要经过多次测试和验证来确定。

同时,齿轮在设计、加工生产、安装调试以及使用维护等过程中,还需要进行全过程质量控制,以确保齿轮的质量和可靠性。

综上所述,变速器斜齿圆柱齿轮的弯曲强度有限元分析是汽车传动系统设计和研发过程中非常重要的一环。

分析结果可以为齿轮设计和制造提供可靠的数据支撑,评估齿轮的强度和可靠性,提高汽车传动系统的性能和耐用性。

要想获得准确的齿轮弯曲强度和更好的技术保障,设计和制造人员需要进行多方位的试验和验证,逐步完善和优化变速器斜齿圆柱齿轮的设计和生产过程,实现齿轮的高质量、高性能、低成本制造。

为了实现汽车传动系统的高效性和优质性能,变速器斜齿圆柱齿轮弯曲强度有限元分析必须结合实际情况进行。

在设计和制造过程中应该考虑以下关键因素:

第一是齿轮材料的选择。

不同强度、刚度和断裂韧性的材料可以影响齿轮的弯曲和变形强度,从而影响汽车传动系统的性能和寿命。

齿轮材料需要具有高抗疲劳和高强度特性,以保证齿轮在高负载、高压力和高温度下具有良好的性能。

第二是工程图形的准确性。

齿轮的制造精度直接影响弯曲强度分析结果,因此需要确定齿轮的几何形状、齿形尺寸和公差。

图形文件需要按照标准进行制作,确保数字化模型具有准确的数据和几何结构。

第三是载荷和边界条件的确定。

为了实现准确的弯曲强度分析,需要确定齿轮的实际工作条件和载荷,包括转速、温度、荷载应力和工作环境等。

同时,也需要定义边界条件,如支承和定位,以模拟实际运行中齿轮的受力情况。

第四是数值模拟的精度。

对齿轮的弯曲强度有限元分析需要进

行无数次迭代才能得到准确结果。

为了更好地精确处理,也需要考虑到所有材料属性和结构参数的变化。

数值计算要考虑几何因素、材料性能、弹性参数等因素公差,以达到更加真实、可靠的弯曲强度分析结果。

综上所述,变速器斜齿圆柱齿轮弯曲强度有限元分析需要在多个方面进行精细化、全面化的计算和数据处理。

通过数值分析和试验验证可以获得变速器齿轮的精确弯曲和扭曲特性,这是为了更好地提高汽车传动系统的性能和可靠性必须要进行的重要工作。

随着汽车制造技术的不断发展,齿轮弯曲强度有限元分析的精度、精确度和实时性越来越高,能够帮助设计人员、制造商更好地掌握变速器斜齿圆柱齿轮的生产过程,进一步优化汽车传动系统的传动效率和稳定性,实现技术创新和性能的全面提升。