装配工艺设计优化实验

工艺程序分析实验

山东建筑大学基础工业工程实验报告一、实验目的1.掌握工艺程序图的绘制方法;2.学会正确使用工艺程序分析符号;3.学会正确查阅装配工艺卡、工艺过程卡、工序卡等工艺卡片;4.熟悉产品〔或零件〕的工艺程序分析过程。

二、实验仪器、设备及材料1.电脑、投影仪。

2.S195型柴油机喷油泵。

3.螺丝刀〔一字形〕、活动板手、尖嘴钳、料盒〔见下列图〕。

4.油泵加工装配工艺卡、工序卡〔见附件〕。

5.油泵装配录像资料。

三、实验原理1.工作研究的内容及意义工作研究是工业工程中最早出现的一种技术和基础方法,也可以说工业工程是在工作研究基础上逐步发展壮大起来的。

工作研究以作业或操作系统为研究对象,它提供了许多分析方法和分析技术,对于降低成本,提高质量和生产率起到巨大的推动作用。

工作研究主要包括方法研究和时间研究两部分内容。

方法研究又包括程序分析、操作分析和动作分析三个层次。

程序分析是从宏观角度出发,对整个生产过程进行全面的观察记录和整体分析,是方法研究的主要内容之一。

具体分析技术包括工艺程序分析、流程程序分析、线路图分析和线图分析等。

2.工艺程序分析工艺程序分析的目的是改善整个生产过程中不合理的工艺内容、工艺方法、工艺程序等,通过严格的考查和分析,设计出经济合理而有效的工艺方法、工艺程序和空间配置。

工艺程序分析的主要内容之一是绘制工艺程序分析图,它含有工艺程序的全面概况及工序之间的相互关系,并根据工艺顺序进行编制,且标明4.“5W1H”方法“5W1H”提问技术是指对研究工作以及每项活动从目的、原因、时间、地点、人员、方法上进行提问,为了清楚地发现问题可以连续几次提问,根据提问的答案,弄清问题所在,并进一步探讨改良的可能性。

5.“ECRS”技术工业工程中常用的改良方法。

E〔Eliminate〕,即消除。

经过“做什么”、“是否必要”等问题的提问,而答复为不必要则予以取消。

取消为改善的最正确效果,如取消不必要的工序、作业和动作等。

制造业的工艺参数优化

制造业的工艺参数优化在制造业中,工艺参数的优化是提高产品质量和生产效率的重要手段。

通过对工艺参数的合理调整和优化,可以降低生产成本、减少资源消耗、改善产品性能等。

本文将就制造业的工艺参数优化进行探讨,旨在为读者提供有关工艺参数优化的相关知识。

一、工艺参数的定义及作用工艺参数是指在制造过程中用来调节和控制产品性能和质量的参数,具体包括温度、压力、速度、物料比例等。

工艺参数的设置合理与否直接影响着产品的质量和性能。

通过对工艺参数的优化,可以最大限度地发挥生产设备的性能,提高产品的质量和生产效率。

二、工艺参数优化的方法和技术1. 统计分析法统计分析法是一种常用的工艺参数优化方法,通过收集、整理和分析历史数据,找出工艺参数与产品质量之间的关系,进而确定合理的工艺参数。

统计分析法可以从多个角度对工艺参数进行评估,并找出最优的组合方案。

2. 响应面法响应面法是一种常用的设计优化方法,通过用数学方程拟合实验数据,建立工艺参数与产品质量之间的关系模型,进而确定最优的工艺参数组合。

响应面法可以同时考虑多个工艺参数的影响,全面分析工艺参数的优化效果。

3. 智能优化算法智能优化算法是一种基于计算机科学和人工智能技术的优化方法,如遗传算法、模拟退火算法、粒子群算法等。

这些算法通过模拟生物、物理系统等过程,逐步搜索并优化工艺参数空间,寻找最优解。

智能优化算法具有全局搜索和多目标优化的能力,能够解决复杂的优化问题。

三、工艺参数优化的应用案例1. 温度参数优化在塑料注塑加工中,温度是一个重要的工艺参数。

通过对加热温度、冷却时间等参数进行优化,可以提高注塑产品的成型质量。

例如,通过调整加热温度和冷却时间,可以减少产品的缩水和变形。

2. 压力参数优化在金属锻造过程中,锻造压力是关键的工艺参数。

合理的锻造压力可以提高产品的强度和韧性。

通过优化锻造压力,可以减少产品的缺陷率和废品率。

3. 速度参数优化在车间生产线上,生产速度是一个重要的工艺参数。

装配式实验报告

一、实验目的1. 了解装配式建筑的基本概念、原理和特点。

2. 掌握装配式建筑的装配方法和工艺流程。

3. 通过实验,提高对装配式建筑的认识和实际操作能力。

二、实验内容1. 装配式建筑概述2. 装配式建筑构件的制作与运输3. 装配式建筑的现场装配与施工4. 装配式建筑的检测与验收三、实验原理装配式建筑是一种新型的建筑形式,通过在工厂预制建筑构件,现场进行装配施工,实现快速、高效、环保的建筑方式。

其主要原理包括:1. 工厂预制:在工厂内进行构件的预制,确保构件的质量和精度。

2. 现场装配:将预制构件运输到现场,按照设计要求进行装配,实现快速施工。

3. 环保节能:装配式建筑采用绿色建材,降低建筑过程中的环境污染。

四、实验步骤1. 装配式建筑概述(1)了解装配式建筑的定义、特点和发展历程。

(2)分析装配式建筑的优势和适用范围。

2. 装配式建筑构件的制作与运输(1)熟悉预制构件的制作工艺和设备。

(2)了解预制构件的运输方法和注意事项。

3. 装配式建筑的现场装配与施工(1)掌握装配式建筑的现场施工流程。

(2)学习装配式建筑的施工工艺和注意事项。

(3)进行现场装配实验,熟悉装配过程。

4. 装配式建筑的检测与验收(1)了解装配式建筑的检测方法和标准。

(2)掌握装配式建筑的验收流程。

五、实验结果与分析1. 实验结果(1)通过实验,掌握了装配式建筑的基本概念、原理和特点。

(2)熟悉了装配式建筑的构件制作、运输、现场装配和施工过程。

(3)了解了装配式建筑的检测和验收标准。

2. 实验分析(1)装配式建筑具有明显的优势,如施工速度快、质量可靠、环保节能等。

(2)在装配式建筑的施工过程中,需要注意构件的精度、运输安全、现场装配和施工质量等方面。

(3)装配式建筑的检测和验收是保证建筑质量和安全的重要环节。

六、实验总结通过本次装配式实验,我对装配式建筑有了更深入的了解,掌握了装配式建筑的基本原理、施工工艺和检测验收标准。

实验过程中,我认识到装配式建筑具有以下优点:1. 施工速度快:装配式建筑采用工厂预制,现场装配,可缩短施工周期。

夹具模型拆装实验报告(3篇)

第1篇一、实验目的1. 掌握夹具的基本组成、结构及其各部分的作用。

2. 理解夹具各部分的连接方法,熟悉夹具的装配过程。

3. 学会夹具与机床的连接、定位方法。

4. 培养动手操作能力和分析解决问题的能力。

二、实验器材1. 夹具模型一套2. 机床一台3. 钻头、扳手、螺丝刀等工具4. 实验指导书三、实验原理夹具是用于在机床上装夹工件的一种装置,它能够保证工件在加工过程中保持正确的位置和姿态。

夹具的拆装实验旨在让学生熟悉夹具的结构、功能及拆装方法,为今后在实际生产中应用夹具打下基础。

四、实验步骤1. 观察夹具模型,了解其整体结构。

2. 拆卸夹具,分析各部分的功能和连接方式。

3. 识别夹具的主要部件,如定位元件、夹紧元件、导向元件等。

4. 按照实验指导书,进行夹具的装配。

5. 检查夹具的装配质量,确保各部分连接牢固、定位准确。

6. 进行夹具与机床的连接实验,观察夹具在机床上的工作状态。

7. 分析实验过程中遇到的问题,并提出解决方案。

五、实验结果与分析1. 通过观察夹具模型,发现夹具主要由定位元件、夹紧元件、导向元件等组成。

定位元件用于确定工件在加工过程中的位置和姿态;夹紧元件用于固定工件,使其在加工过程中不发生位移;导向元件用于引导刀具,保证加工精度。

2. 在拆装夹具的过程中,发现夹具的各部分连接方式主要有螺纹连接、键连接、销连接等。

这些连接方式保证了夹具在装配和使用过程中的稳定性和可靠性。

3. 在夹具的装配过程中,按照实验指导书的要求,正确安装了定位元件、夹紧元件、导向元件等。

经过检查,发现夹具的装配质量符合要求,定位准确,夹紧牢固。

4. 在夹具与机床的连接实验中,观察到夹具在机床上的工作状态良好,工件在加工过程中能够保持正确的位置和姿态,加工精度符合要求。

六、实验结论1. 通过本次实验,掌握了夹具的基本组成、结构及其各部分的作用。

2. 熟悉了夹具的拆装方法,能够独立完成夹具的装配和调试。

3. 提高了动手操作能力和分析解决问题的能力。

工业工程生产线设计优化试验报告

工业工程生产线设计优化试验报告班级:学号:姓名:一、实验性质,目的、与基本要求《工业工程综合实验》是学生在完成工业工程相关的基础课和专业核心课程的基础上,通过解决本专业典型工程实验问题的应用时间,加深学生对本专业知识的理解和融会贯通,培养和训练学生实际运用所掌握的基础知识和专业核心知识的能力,其目的是培养学生综合运用知识的能力。

通过实验,学生应达到一下基本要求:1、进一步加深学生所学课程的理论知识;2、初步培养学生运用所学理论知识解决与本专业有关的实际问题的能力,为今后继续深造和毕业后从事相关的工作打下良好的基础。

二、实验内容《工业工程综合实验》以电排插产品生产过程为对象,应用工业工程及制造工程的方法与技术,开展产品制造组织与管理、产品制造工艺分析与优化、制造系统建模仿真与优化、管理系统的规划与开发、制造系统及产品制造过程实施、制造系统分析评价等方面的系统训练。

具体内容:产品装配及时间测定;产品装配工艺规划;装配工艺计算机建模、仿真和优化;生产线及物料配送规划;产品生产信息系统准备;制造系统监控方案规划;制造系统调试与模拟;制造系统运作与监控实施;制造系统运作评价与改善。

实验分六个阶段:第一阶段是熟悉产品的组成和产品装配过程、实验室制造系统设施与环境,组建模拟企业。

第二阶段是进行产品装配工艺分析规划、仿真与优化。

包括:分析记录装配过程,测定装配时间,编制产品装配工艺;产品装配工艺过程仿真与优化;产品装配工艺过程优化与方案确定。

第三阶段是进行制造系统方案规划、分析、仿真与优化。

包括:制造系统设计规划;制造系统仿真;制造系统支撑软件开发;制造系统优化与方案确定。

第四阶段是制造系统建立、实施、调试与监控。

包括:制造系统硬件建立与调试;制造系统硬件集成与调试。

第五阶段是制造系统效果评价与改善。

包括:产品生产组织与实施;制造生产过程及制造系统分析评价;产品生产过程及制造系统改善。

第六阶段是撰写报告;现场答辩。

机械制造工艺学实验报告

《机械制造工艺学》课程实验报告实验名称:组合夹具的设计、组装与调整姓名:班级:机械1201班学号:实验日期: 2014 年 04 月 16 日指导教师:何老师成绩:1. 实验目的(1)掌握组合夹具的特点和设计装配方法,具有按加工要求组装组合夹具并进行检测的能力。

(2)了解组合夹具的元件种类、结构与功用。

(3)掌握六点定位原理及粗、精基准选择原则。

(4)理解夹具各部分连接方法,了解夹具与机床连接及加工前的对刀方法。

(5)掌握定位方法,调整定位尺寸、消除形位误差、夹紧力的分析等。

(6)熟悉铣、钻、镗等机床夹具的特点。

2.实验内容与实验步骤实验内容:根据工件工序要求及结构特点,自行设计夹具总装方案,并进行装配及调整,以巩固机制工艺学课程中所学到的有关组合夹具的基本理论知识,并用来解决实际加工中工件的装夹问题。

组合夹具元件及其作用:组合夹具按组装对元件间连接基面的形状不同,可分为槽系和孔系两大系统。

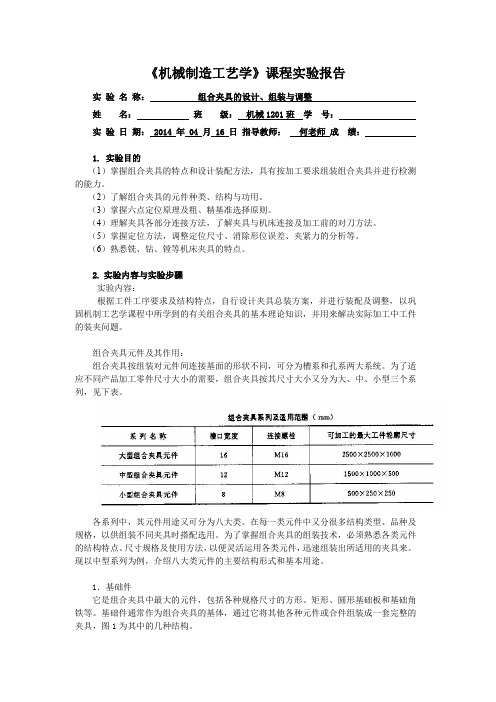

为了适应不同产品加工零件尺寸大小的需要,组合夹具按其尺寸大小又分为大、中、小型三个系列,见下表。

各系列中,其元件用途又可分为八大类。

在每一类元件中又分很多结构类型、品种及规格,以供组装不同夹具时搭配选用。

为了掌握组合夹具的组装技术,必须熟悉各类元件的结构特点、尺寸规格及使用方法,以便灵活运用各类元件,迅速组装出所适用的夹具来。

现以中型系列为例,介绍八大类元件的主要结构形式和基本用途。

1.基础件它是组合夹具中最大的元件,包括各种规格尺寸的方形、矩形、圆形基础板和基础角铁等。

基础件通常作为组合夹具的基体,通过它将其他各种元件或合件组装成一套完整的夹具,图1为其中的几种结构。

图1 基础件图2 支承件2.支承件支承件是组合夹具的骨架元件。

支承件通常在组合夹具中起承上启下的作用,即把上面的其他元件通过支承件与其下面的基础件连成一体,一般各种夹具结构中都少不了它。

支承件有时可作定位元件使用,当组装小夹具时,也可作为基础件。

驱动桥装配线设计与实施

驱动桥装配线设计与实施龚学全、金红卫、王宜前、刘奎波、梁兴华、洪旗、李明晟(广西柳工机械股份有限公司驱动桥厂)一、概述随着装载机市场的日趋成熟和增长,原有的驱动桥装配工艺已经不能满足要求。

通过“十一五”技术改造,改进驱动桥部件及总成的装配工艺、提高生产效率和装配质量,改善装配车间物流和工作环境,保证驱动桥装配水平在国内同行业适度领先,以适应公司发展战略需要。

二、工艺方案(一)工艺布局的改进1、改进前(如图1)(1)、生产线采用钢架结构,总长20m,高度0.8m。

分上下两层。

总成横向放置在小车上随车在轨道上层装配,由人力推动。

总成下线后小车由下层返回。

工人劳动强度较大,跨线操作困难;(2)、整条线可同时放置总成15根,两根桥间距不足0.5m。

装配过程采用批次装配(5-6根/批),各零部件(如轮架组件、轮壳组件、内齿轮以及主传动组件等)的供应也按照批次供应,因此主线存放较多的零部件;(3)由于主线一侧靠近墙壁,宽度不足3m,无足够的物料摆放区,造成现场摆放混乱。

定置管理困难。

工位不明确;(4)零部件的预装区位于主线一侧,另侧的物料用行车吊运进行装配,效率不高。

严重影响产能,无法满足公司发展需要;2、改进后(如图2)(1)、装配线长37.6m,有效工位18个,相邻两根桥间距1.2m,员工可自由通过装配线,极大方便了装配;(2)、装配台车采用地下返回,由电机拖动连续运转,大大降低了员工的劳动强度,并能够根据生产需要调整运行速度来调整生产节拍,实现精益生产;(3)、台车与牵引链之间为销联接,操作牵引销可调整装配线的工位间距,达到调整装配线工位数的目的。

台车上的支撑为活动式,可根据不同品种的桥的尺寸进行调节,实现不同车桥的混线生产,使生产组织柔性化;(4)、装配主线在原来的位置向外移动2m,与墙壁距离达到了5.6m。

两侧分别划分配送通道、物料区和操作区,彻底改变了装配现场的混乱局面。

图1 图2表格1改进前后对比表项目改进前改进后线长(m)20 37.6工位数15 18动力人力电机劳动强度大小效率低高物流状况混乱拥挤整齐顺畅(二)装配工艺的改进1、改进前(1)工艺路线:总成装配→试验→清洗→存放→喷漆→成品存放(露天);(2)总成装配过程中,内齿轮由人工装配。

机械装配过程优化与自动化控制

机械装配过程优化与自动化控制随着科技的进步和人们对生产效率的追求,机械装配过程的优化与自动化控制成为现代工业的重要课题。

机械装配是将多个零部件按照一定的工艺和流程进行组装,形成成品的过程。

在传统的机械装配过程中,往往需要大量的人力和时间,而且容易出现错误和浪费。

因此,优化机械装配过程、提高生产效率和减少成本成为工艺工程师和企业的共同目标。

一、机械装配过程的优化机械装配过程的优化,主要包括工艺流程的合理设计和装配方法的改进。

在工艺流程的设计中,需要考虑多个因素,如零部件的数量、尺寸、形状,以及装配的先后次序等。

通过合理设计工艺流程,可以减少装配过程中的重复操作和转移过程,提高装配效率。

另外,装配方法的改进也是机械装配优化的重要方面。

传统的机械装配往往需要依靠人工进行,容易受到人为因素的影响,容易出现错误和浪费。

而采用现代化的装配方法,如机器人装配、自动化设备装配等,可以不仅提高装配效率,还可以保证装配质量和一致性。

因此,在机械装配过程中引入自动化设备和技术,是优化装配过程的重要手段。

二、自动化控制在机械装配中的应用自动化控制技术的发展给机械装配过程带来了巨大的变革。

自动化控制在机械装配中的应用主要包括三个方面:自动化装配设备、智能化装配系统和自动化控制平台。

自动化装配设备是指通过各种自动化技术和设备,实现机械装配的过程。

例如,机器人装配线可以通过编程控制,准确地完成装配任务,提高装配效率和质量。

自动化装配设备还包括自动检测设备、自动测量设备等,可以实时监测装配过程和产品质量,减少人为因素的干扰。

智能化装配系统是指利用人工智能和大数据分析等技术,实现机械装配的智能化和自主化。

通过收集和分析装配过程中的数据,智能化装配系统可以根据实际情况做出相应的调整和优化,提高装配效率和质量。

智能化装配系统还可以与其他智能设备和系统进行联动,实现更高程度的自动化控制。

自动化控制平台是指利用计算机技术和网络通信技术,实现机械装配的远程监控和管理。

《产品的装配作业设计方案》

《产品的装配》作业设计方案一、作业目标:通过本次作业设计,学生将进修产品的装配工艺流程,掌握装配技术的基本原理和方法,培养学生的动手能力和团队合作认识。

二、作业内容:1. 理论进修:学生通过教室进修和资料查阅,了解产品装配的基本观点、流程和要求。

2. 实践操作:学生分组进行产品装配实践操作,按照给定的装配图纸和工艺流程,完成产品的装配任务。

3. 实验报告:学生根据实践操作的结果,撰写实验报告,总结装配过程中遇到的问题和解决方法,以及团队合作的体会和收获。

三、作业流程:1. 理论进修阶段(第一周):- 学生在教室上进修产品装配的基本观点和流程,了解装配的重要性和要求。

- 学生通过资料查阅,深入了解不同产品的装配工艺流程,比较不同产品的装配方式和特点。

2. 实践操作阶段(第二周至第四周):- 学生分组进行产品装配实践操作,每组根据指定的装配图纸和工艺流程,完成产品的装配任务。

- 每周组织一次实践操作,指导学生掌握装配技术的基本原理和方法,解决实际装配过程中遇到的问题。

- 学生在实践操作中体会团队合作的重要性,培养团队合作认识和沟通能力。

3. 实验报告撰写阶段(第五周):- 学生根据实践操作的结果,撰写实验报告,包括装配过程中遇到的问题和解决方法,团队合作的体会和收获。

- 学生通过实验报告的撰写,总结装配实践的经验和教训,提出改进建议和思考。

四、作业评判:1. 实践操作评判:根据学生的装配实践操作效果和表现,评判学生的动手能力和技术水平。

2. 实验报告评判:根据学生的实验报告内容和质量,评判学生的分析能力和表达能力。

3. 综合评判:综合思量学生的理论进修、实践操作和实验报告,评判学生的进修效果和综合能力。

五、作业要求:1. 学生需按时参与理论进修和实践操作,认真完成实验报告的撰写和提交。

2. 学生需积极参与小组合作,尊重团队成员,共同完成产品的装配任务。

3. 学生需恪守实验室规定,注意安全操作,珍爱实验设备和工具。

大口径KDP_晶体装配附加面形畸变抑制工艺优化

第 31 卷第 9 期2023 年 5 月Vol.31 No.9May 2023光学精密工程Optics and Precision Engineering大口径KDP晶体装配附加面形畸变抑制工艺优化全旭松1,独伟锋1,褚东亚1,2,周海1*,叶朗1(1.中国工程物理研究院激光聚变研究中心,四川绵阳 621900;2.清华大学机械工程系,北京100084)摘要:在高功率固体激光装置中,大口径KDP晶体的面形畸变控制是影响终端光学组件倍频转化效率的关键因素之一。

为了提高大口径KDP晶体的装配附加面形质量,提出了一种点支撑装配附加面形畸变抑制工艺方法。

首先,通过遗传算法对支撑点及其分布进行优化设计。

然后,采用有限元分析方法对KDP晶体的装配预紧工艺进行优化设计。

最后,开展优化后的装配工艺对KDP晶体装配附加面形畸变的抑制和倍频转换效率的实验验证。

实验结果表明:提出的工艺方法对KDP晶体装配附加面形畸变具有良好的抑制效果,实测面形PV值为6.51 μm,二倍频转化效率可达72.6%,且重复装配的一致性良好。

该方法大幅提升了晶体倍频效率和远场光斑质量,并在工程上得到应用与推广。

关键词:激光装置;KDP晶体;装配附加面形;点支撑;频率转换效率中图分类号:TN242;TH162 文献标识码:A doi:10.37188/OPE.20233109.1347Mounting optimization on large aperture KDP crystal tominimize assembling deformationQUAN Xusong1,DU Weifeng1,CHU Dongya1,2,ZHOU Hai1*,YE Lang1(1.Research Center of Laser Fusion, China Academy of Engineering Physics, Mianyang 621900, China;2.Mechanical Department, Tsinghua University, Beijing 100084, China)* Corresponding author, E-mail: a697097@Abstract:In the high-power laser facility,control of the surface deformation of the large-aperture KDP crystal is the key factor to reduce the frequency-conversion efficiency. To improve the assembling quality of the KDP crystal, a point-supporting process method is proposed for minimizing the assembly deforma⁃tion. First, a genetic algorithm is used to optimize the support points and their distribution scheme. Sec⁃ond, the finite-element method is used to optimize the assembling preload. Finally, mounting optimization design process experiments are conducted to evaluate the surface deformation and the frequency-doubling conversion efficiency. The experimental results indicate that the proposed method is effective for minimiz⁃ing the assembling deformation of the KDP crystal; the measured PV value is 6.51 μm, and the measured conversion efficiency of second-harmonic generation reaches 72.6% with excellent assembling repeatabili⁃ty. This result significantly improves the frequency-doubling efficiency and the quality of the far-field spot and has been widely used and promoted in engineering.文章编号1004-924X(2023)09-1347-10收稿日期:2022-11-04;修订日期:2022-12-17.基金项目:国家自然科学基金资助项目(No.51975322);北京市自然科学基金资助项目(No. 3212006)第 31 卷光学精密工程Key words: laser facility;KDP crystal;assembly deformation;point-supporting;frequency conversion efficiency1 引言终端光学组件作为高功率固体激光装置中末端的核心单元,其主要功能之一为将波长为1 053 nm的高能红外激光转化为波长为351 nm 的紫外激光。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

%Allowance

17

17

17

Elemental Std. Time

0.130

0.517

0.577

No. Occurences

1

1

1

Standard Time

0.130

0.517

0.577

Total Standard Time (sum standard time for all elements):

485

8

14

119

50

425

57

485

9

12

102

51

433

56

476

10

11

94

48

408

59

501

11

12

13

Total OT

130

520

580

Rating

85

85

85

Total NT

1.105

4.420

4.930

No. Observations

10

10

10

Average NT

0.111

0.442

3、部分优先图

划分单元后,测定了单元操作时间,根据操作前后限制完成了此图。

4、计算位置权重

Unsorted work elements (编号)

Positional weight

Sorted work elements

Positional weight

Work element

time

Immediate predecessors

-

0.2

1.5

0

-

3

13

0.35

3、12

0.05

1.55

-

N.A.

4

9

0.78

8

0.67

0.67

0.83

-

4

13

0.35

3、12

0.05

0.72

0.78

-

4

16

0.33

-

0.22

0.94

0.56

-

4

14

0.3

10、13

0.13

1.07

0.43

-

4

5

0.28

4

0.17

1.24

0.26

-

4

15

0.17

14

Work

element

time

Station time

Remarks

Station

Element

Cumulative

Unassigned

1

(3)

2.21

-

0.2

0.2

1.6

-

1

(2)

2.16

-

0.15

0.35

1.45

-

1

(1)

2.04

-

0.03

0.38

1.42

-

1

(4)

2.01

(1)(2)(3)

1.33

Observed Time

Recording Error %

2、优化后部分优先图

第一次的优先图确定中没有考虑到由安装便易程度带来的前后隐性约束。如个案分析里所提及的凤尾安装、传动杆等

5、计算优化后位置权重

Unsorted work elements

Sorted work elements

Positional weight

4、通过秒表发进行装配工艺时间研究,确定标准作业时间。

三、实验内容

1、工艺流程图

根据原代说明书,以及之前熟悉过的组装过程完成了下面的工艺流程图。(由于是初步绘制的,中间有许多不合理的地方)

2、单元划分

根据动作的相似性和关联性确定了单元划分。无括号数字为单元序号,括号中数字为操作动作序号。

1(2);2(1);3(8);4(3、4、5、6、7、9);5(12、13、14、15、16、17、18、19);6(10、11);7(26、27);8(23);9(24、25);10(20);11(21、22);12(28、29、30、31、32、33)。

(10)

1.16

0.13

-

(9)

1.66

(11)

1.03

0.7

(8)

(10)

1.16

(6)

0.68

0.18

-

(11)

1.03

(7)

0.5

0.17

(10)

(12)

0.33

(12)

0.33

0.33

(9)(11)(7)

5、分配工作台、平衡装配线

Work

Positional weight

Immediate predecessors

《生产运营管理》

Production and Operations Management

实验报告

院系名称:商学院

实验班级:11物流管理2班

姓名:

学号:

指导教师:

日期:2013 — 2014年第一学期

武夷学院实验报告

课程名称

生产运营管理

项目名称:

装配工艺设计实验

学时

成绩

姓名

专业

物流管理

班级

2班

学号

一、实验目的

8

C

TEBS

Special

-

D

TEAF

Total Allowance %

17

E

Total Check Time

Remarks

F

Effective Time

G

Ineffective Time

Rating Check

Total recorded TIme

Synthetic Time

%

Unaccounted Time

0.05

1.29

0.21

-

4

17

0.12

7、6、5、15、16、9

0.12

1.41

0.09

计算效率E=5.75/6=96%

7.优化后工艺流程图

此流程图是最后敲定的,在其与第一份之间还有几张,在这里不予给出。此份流程图相比于第一份,操作顺序更加合理,例如2、3、4、5几个操作。

8、统筹分析

初始流水线组装一辆车需要5.86分钟,优化后的流水线则减少到了5.75分钟,这主要得益于单元的拆分和工序的改变,使安装更为方便,减少了安装时间。虽然整个流水线的节拍只提高了0.31分钟,但对于大批量生产所带来的效益仍然十分可观。

1.71

0.09

-

1

(8)

1.83

-

0.7

2.41

-

N.A.

2

(8)

1.83

-

0.7

0.7

1.1

-

2

(10)

1.16

-

0.13

0.83

0.97

-

2

(11)

1.03

(8)

0.7

1.64

0.16

-

3

(6)

0.68

-

0.18

0.18

1.62

-

3

(5)

1.35

(6)

0.67

0.85

0.95

-

3

(9)

1.66

另外由于秒表记测在时间上过于粗糙,这也将影响到流水线设计的精确性。

综上,我们决定在此基础上,结合分析结果对流水线进行重新设计。

7、装配动作优化

在第一次设计的基础上,我们对许多动作进行了优化。

1)有针对性的对于一些具有双手操作特性的动作运用双手操作图进行精确的分析,效果非常明显,大大缩短了局部安装时间。

Work units included

Time(")

Time

(min)

Work elment

Work units included

Time(")

Time

(min)

1

1

8

0.13

10

18、19

11

0.18

2

2、3、4、

5、6

31

0.52

11

20

3

0.05

3

7

35

0.58

12

21、22、23、24、25、26

(4)(5)

1.33

2.18

-

N.A.

3

(7)

0.5

(10)

0.17

1.02

0.78

-

4

(9)

1.66

(4)(5)

1.33

1.33

0.47

-

4

(12)

0.33

(7)(9)(11)

0.33

1.66

0.14

-

根据平衡计算,我们考虑在第三个岗位上安排两名工人人员,其他岗位安排三名。这样折算后,完成每个岗位所需要的平均时间分别是0.57、0.55、0.51、0.56。

(1)

2.04

(3)

2.21

0.2

-

(2)

2.16

(2)

2.16

0.15

-

(3)

2.21

(1)

2.04

0.03

-

(4)

2.01

(4)

2.01

1.33

(1)(2)(3)

(5)

1.35

(8)

1.83

0.7