控制计划表格

控制计划(control plan)

5

静置

检测 方法

复检

批准:

抽样 频率

100%

检测 部门

配料员

生效日期:

记录 表格 配料记录表

反应 计划

调整

二、控制计划(CP)表 栏目填写说明/解释

1、样件、试生产、生产控制计划:

表示各阶段适当的分类:

1.1 样件控制计划----在样件试作过程中,对所涉及

的尺寸测量、材料和性能试验的描述;

1.2 试生产控制计划----在样件试作之后,正式批量

编 号

控

制

特性 产品 过程

特殊 特性 分类

计

产品/过程 规范/公差

划

方

评价/ 测量 技术

法 样本

容量Байду номын сангаас频率

控制方法

反应 计划

控制计划

适用产品范围:

版本:

制订:

步骤 序号

1

工序 描述

配料

设备/ 仪器

天平

2 乳化投料

过程 要点

称重

控制 参数

BOM

产品 要点

料号实物 相符

控制 参数

BOM

3 乳化操作

4 乳化出料

整理ppt

10

21、过程: 21.1 填入过程特性的相关内容,过程特性是指在其 发生时才能测量出的、与被识别产品特性具有 因果关系的过程变量(输入变量)。 21.2 多方认证小组应识别和控制其过程特性的变差 以最大限度减少产品变差。 21.3 对于每一个产品特性,可能有一个或更多的过 程特性。 21.4 在某些过程中,一个过程特性可能影响多个产 品特性。

整理ppt

7

17、制造用机器、装置、夹具、工装: 适当时,填入每一操作过程中所用 到的生产设备的名称,例如:生产 /制造/加工过程中所用到的机器设 备、装置、模具、夹具或其它工具。 ◆ 应表明装备的编号。

apqp阶段比较重要的表格

apqp阶段比较重要的表格

在APQP(Advanced Product Quality Planning)的各个阶段中,以下是几个比较重要的表格:

1. 产品设计确认表(Product Design Verification Plan):用于

记录产品设计验证阶段的计划、各项验证任务、验证方法和验证标准等,以确保产品设计的准确性和可行性。

2. 过程能力矩阵(Process Capability Matrix):用于收集和分

析制造过程中的关键参数和能力指标,以评估过程能力,并确定是否需要改进和调整生产过程。

3. 产品现场验证计划表(Product Worksite Verification Plan):用于规划和记录产品在实际使用环境下的验证测试计划,包括测试方法、测试设备和测试标准等,以确保产品能够在实际使用条件下满足要求。

4. 控制计划表(Control Plan):用于记录在生产过程中对关

键特性进行控制和监测的方法、设备和标准等,以确保产品质量的稳定性和符合要求。

5. 测试和测量设备能力评估表(Test and Measurement Equipment Capability Assessment):用于评估测试和测量设备

的能力和准确性,以确保测试结果的可靠性和准确性。

6. 特性重要度评估矩阵(Characteristics Importance Assessment Matrix):用于评估产品特性的重要度,以帮助确定需要关注

和重点考虑的特性,并在设计阶段合理分配资源和注意力。

这些表格在APQP的各个阶段中起到重要的作用,帮助企业进行全面、系统和规范的质量规划和控制。

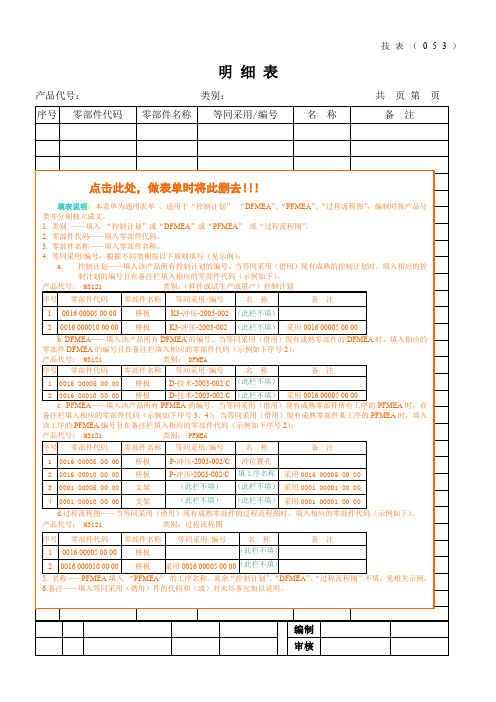

机械制造、装配行业质量管理控制计划、FMEA、过程流程图明细表模板

4 0001 00010 00 00 支架

(此栏不填) (此栏不填) 采用 0001 00001 00 00

d.过程流程图——当等同采用(借用)现有成熟零部件的过程流程图时,填入相应的零部件代码 .PFMEA——填入该产品所有 PFMEA 的编号。当等同采用(借用)现有成熟零部件所有工序的 PFMEA 时,在

备注栏填入相应的零部件代码(示例如下序号 3、4);当等同采用(借用)现有成熟零部件某工序的 PFMEA 时,填入

该工序的 PFMEA 编号且在备注栏填入相应的零部件代码(示例如下序号 2);

零部件 DFMEA 的编号且在备注栏填入相应的零部件代码(示例如下序号 2);

产品代号: M3121

类别: DFMEA

序号 零部件代码 零部件名称 等同采用/编号

名称

1 0016 00005 00 00 桥板

D-技术-2003-002/C (此栏不填)

备注

2 0016 00010 00 00 桥板

D-技术-2003-002/C (此栏不填) 采用 0016 00005 00 00

序号 零部件代码 零部件名称 等同采用/编号

名称

备注

1 0016 00005 00 00 桥板

(此栏不填)

2 0016 000010 00 00 桥板 采用 0016 00005 00 00(此栏不填)

5. 名称——PFMEA 填入 “PFMEA” 的工序名称。其余“控制计划”、“DFMEA”、“过程流程图”不填,见相关示例。 6.备注——填入等同采用(借用)件的代码和(或)对未尽事宜加以说明。

产品代号: M3121

类别: PFMEA

控制计划(control plan)

精选ppt

9

20、产品: 20.1 填入产品特性的相关内容,产品特性是指在图 样或其它主要工程信息中所描述的部件、零件 或总成的的特点或性能。 20.2 多方认证小组应从所有来源中识别组成重要产 品特性的产品特殊特性,所有的特殊性都应列 在控制计划中,此外也可将在正常操作中进行 过程常规控制的其它产品特性都列入。 20.3 必要时,填入所有适当的文件,诸如(但不限 于):过程流程图、已编号的计划、FMEA和草 图(计算机绘图或其它方式绘图)相互参照用 的编号。

5

静置

检测 方法

复检

批准:

抽样 频率

100%

检测 部门

配料员

生效日期:

记录 表格 配料记录表

反应 计划

调整

二、控制计划(CP)表 栏目填写说明/解释

1、样件、试生产、生产控制计划:

表示各阶段适当的分类:

1.1 样件控制计划----在样件试作过程中,对所涉及

的尺寸测量、材料和性能试验的描述;

1.2 试生产控制计划----在样件试作之后,正式批量

生产之前,对所涉及的尺寸测量、材料和性能试

验的描述;

1.3 生产控制计划----在正式批量生产过程中,对产

品/过程的特性、过程控制、试验和测量系统的

全面文件化的描述。

1.4 在相应的阶段前“□”中以“√”表示控制计划

的不同阶段。

精选ppt

6

16、过程名称/操作描述: 填入零件的过程名称,系统、子系统或部 件制造的所有步骤都应于过程流程图中的 描述一致;过程流程图是描述所述活动的 过程/操作名称的最佳方法。 ■ 用工作要素作描述,表明确切的过程目 的,例如: ◆ 组合齿轮XYZ; ◆ 转动(锁紧)销钉螺母; ◆ 安装传感器。

[生产管理制度表格]APQP全套表单-(质量先期策划和控制计划)产质量策划进度计划

![[生产管理制度表格]APQP全套表单-(质量先期策划和控制计划)产质量策划进度计划](https://img.taocdn.com/s3/m/b559b5e729ea81c758f5f61fb7360b4c2f3f2a5e.png)

自检报告

47

测量系统分析评价

质保部

MSA

48

初始过程能力研究

工艺部

X—R控制图

49

生产件批准

质保部

PPAP

50

生产确认试验

质保部

试验报告

51

设计确认

开发部,客户

设计确认记录表

52

包装评价

APQP小组

产品包装评价表

53

制定生产控制计划

开发、工艺

(生产)控制计划

TR-0701-19

控制计划检查表

34

第

三阶段

过程设计和开发

编制产品包装标准

销售、开发

产品包装标准

TR-0701-30

35

评审产品/过程质量体系

质保、开发

产品/过程质量体系检查表

TR-0701-31

36

制定过程流程图

工艺部

产品过程(初始)流程图

TR-0701-11

过程流程图检查表

TR-0701-32

37

制定车间平面布置图

工艺部

车间平面布置图

□第一阶段 □二阶段

评审类别

□设计输入 □设计输出

评审内容与意见和建议:

评审结论:

评审参加人(签字):

□ 开发部 □ 生产部 □采购部

□ 质保部 □ 销售部 □ 物流部

备注:

拟制

审批

新 产 品 开 发 设 计 目 标

标识:TR-0701-09 编号:

产品名称

图 号

顾客名称

新产品项目开发要求 /顾客要求

产品过程(初始)流程图

TR-0701-11

11

过程质量策划控制表QPAP计划

过程质量策划控制表(QPAP)计划什么是过程质量策划控制表(QPAP)过程质量策划控制表(QPAP)是一种质量管理工具,其目的是确保产品在整个生产过程中的质量和一致性。

QPAP的主要目标是帮助企业准确地维护产品的要求,并确保供应商在制造过程中满足这些要求。

该工具可用于产品验证,以确保在生产开始之前某些特征或质量水平得到验证。

QPAP的目的和优点目的1.确保质量条款符合客户要求。

2.确保成品符合可靠性、功能性、容易使用以及使用寿命等方面的规定。

3.创建制造经验和不断的改善以提供客户最优质的品质。

优点1.提升产品质量:通过QPAP传达给供应商的要求、评估表和过程监控记录等,可以确保产品质量符合客户要求。

2.减少重复工作:一旦确定供应商已经符合要求,企业就可以省去对重复的质量控制工作,可以更好地集中于其他方面的工作。

3.增强供应商合作关系:使用QPAP框架可以建立并加强与供应商的合作关系。

4.提供溯源和证据:在生产过程的每一个环节中,都可以使用QPAP提供的形式记录产品质量情况,这些记录可以作为处理投诉和质量相关问题的依据。

QPAP的执行步骤QPAP的执行步骤包括:质量计划、样品提交、初样审核、产前审核及生产过程控制。

质量计划:在质量计划阶段,供应商必须确定客户的特殊要求、质量标准、工艺规范以及产品检验计划。

此外,还需要确定所需的物料与设备,并获取所需的文件与记录。

在这个阶段,供应商需要制定一个质量计划,该计划会明确质量控制计划、检验计划、样品规格等方面的细节。

样品提交:在第二阶段,供应商按照质量计划提交样品。

客户或其授权的代表必须审查样品,并确认是否符合要求。

评估要素通常包括颜色、规格、质量、可靠性等。

初样审核:供应商提交样品之后,客户会组织初样审核。

在审核过程中,资深的核查人员会使用QAP作为依据,对供应商提交的样品进行细致的审核,以确保其符合质量要求,并能满足客户的需求。

产前审核:在样品审核通过之后,还需要进行产前审核,以质量计划为依据,对生产过程进行审核,确保在生产过程中的每一个步骤都符合预期的要求。

控制计划标准表格模板CP

退回供應商 reject to supplier 退回供應商 reject to supplier 退回供應商 reject to supplier 退回供應商 reject to supplier

合模高度 die height 1

1 1片 1pc 1片 1pc 1片 1pc 1片 1pc 1片 1pc 1片 1pc 1片 1pc 1片 1pc

特性 Characteristics 產品 Product 過程 Process

入庫 move to storage

樣本 Sample 容量Size

1 1 3點/卷 3points/coil 1

頻率Freq.

每批 per lot 每批 per lot 2卷/每批 2coils/lot 每批 per lot

7.5± 0.3

零件表面無壓傷、變形、生銹 、較大毛刺 no dent,distortion,rust and burr

日期(編制) Date(Orig.) 2009.09.07

日期(修訂) Date(Rev.)

零件號/最新更改水準 Part Number/Latest Change Level 零件名稱/描述 Part Name/Description 供方/ 廠 Supplier / Plant 零件/ 過程編號 Part/ Process Number

30 40 50 60-1

進原材料倉 Move to the raw material warehouse 存放 Storage 移至生產線 Move to the production line 衝壓生產 Stamping P300T 外圓 diameter O.D. 孔徑 diameter I.D.

控制计划control-plan

27.3 为了达到过程控制的有效性,应不断评价控制

方法以达到其有效性,例如:当出现过程或过

程能力的重大变化时,应对控制方法进行评

价。

.

16

27.4 在选择控制方法时,应把重点放在: ◆ 满足所有顾客的要求; ◆ 控制过程,而不是产品; ◆ 预防而不是发现; ◆ 把目标定在自然容限,而不是产品规格容限; ◆ 防错而不是检验; ◆ 管理控制方法。

.

2

4、控制计划(CP)的目的: 提供结构性的途径;最大限度地减少过程和产品变 差;使控制计划在整个产品寿命周期中得到保持和 使用,确保按顾客的要求制造出优质的产品。

5、控制计划(CP)实施的时机和范围:

公司内所有的产品(包括:新产品和常规产品-老 产品和旧产品) 6、控制计划对用来最大限度减少过程和产品变差的体系 作了简要的书面描述。控制计划不能替代包含在详细的 操作者指导书中的信息。

重 级 失效 度 过程

度 别 起因 数 控制

S

/机理 O 预防

现行 过程 控制 探测

风 探险 测顺 度序 D数

RPN

建议 措施

责任及

目标 完成 日期

措施结果

严 频 探 风险 采取的 重 度 测 顺序

措施 度 数 度 数 S O D RPN

零件/ 过程 编号

过程 名称/ 操作 描述

机器、

装置、 夹具、

.

14

26、样本容量/频率: 当需要取样时,列出相应的样本容量和频率。 ■ 试生产控制计划中的样本容量/频率应比 生产控制计划中的样本容量/频率严。 ■ 注意:抽样原则。 ◆ 采用合理的抽样计划; ◆ 样本应能足于区分特殊原因变差和共 同原因变差。

.

15

控制计划(control-plan)

28.3 典型的反应计划是:

◆ 遏制; ◆ 调查; ◆ 记录(好的和/或坏的事项); ◆ 调整; ◆ 通知班组长; ◆ 标识; ◆ 隔离; ◆ 返工/返修; ◆ 报废; ◆ 100%检验; ◆ 其它。

● 控制计划是持续改进和规范化的机制。这一 栏内一般应当引入参考文件的文件编号。

27.4 在选择控制方法时,应把重点放在: ◆ 满足所有顾客的要求; ◆ 控制过程,而不是产品; ◆ 预防而不是发现; ◆ 把目标定在自然容限,而不是产品规格容限; ◆ 防错而不是检验; ◆ 管理控制方法。

27.5 当选择控制方法时,应考虑: ◆ 特性的重要性; ◆ 变差的来源。 注:理解特性变差的原因,对指导小组人员选 用正确的控制方法具有十分重要的作用。

■ 美国三大汽车厂(OEMs:福特、通用和戴姆勒-克莱斯 勒)和意大利菲亚特汽车公司认可的产质量策划的输出 方法为: 控制计划(CP)。

■ 德国大众汽车公司认可的产品质量策划的输出方法为: 质量检验计划。

■ 法国标致-雪铁龙汽车公司认可的产品质量策划的输出 方法为: 质量计划。

■ 日本丰田汽车公司认可的产品质量策划的输出方法为: QC工程图。

注1:编制控制计划的重点在于表明产品的重要特性和工程要求。每种 零件都必须有控制计划,但在许多情况下,“系列零件”控制计 划(即:通用控制计划)可适用于相同的过程生产出的许多零件。

注2:在产品质量先期策划(APQP)中,控制计划(CP)是重要的输出。

3、ISO/TS 16949:2002质量管理体系对APQP的要求: 解释说明:

14、控制计划 与“过程流程图”和“FMEA”的关系:

过程 编号

过程流程图

过程流 程名称

过

变差 来源

程流程图

CP控制计划管理程序(含表格案例)

文件编号

CP控制计划管理程序

页次 版本(次) 生效日期

5.2.5 控制计划的制定采用TS16949品质体系标准之参考手册《产品质量先期 策划和控制计划》中规定的格式——《控制计划》表进行(如客户有特 殊要求时则依客户规定的表单进行)。 5.2.6 如客户有要求时,样品、试生产、生产控制计划必须经客户批准后,方 可实施。 5.2.7 控制计划是品质策划的一个重要阶段,是对控制零件和过程的体系的全 面策划:一个单一的控制计划及操作规范可以适用于以相同的过程、相 同的原料生产出来的一系列产品。 5.2.8 制定控制计划的栏目说明(由工程部根据以下制定控制计划的步骤进行) 1> 样品、试生产、生产控制计划: a 样品控制计划——在样品试作过程中,对所涉及的尺寸测量、材料和 性能试验的描述。 b 试生产控制计划——在样品试作之后,正式批量生产之前,对所涉及 的尺寸测量、材料和性能试验的描述。 c 生产控制计划——在正式批量生产过程中,对产品/过程的特性、过 程控制、试验和测量系统的全面文件化的描述。 d 在相应的阶段前“□”中以“√”表示控制计划的不同阶段。 2> 控制计划编号方式:依照《品质系统文件管制程序》进行 3> 零件编号、最新更改等级/水平: 填入被控制的系统、子系统或部件编号。适用时,填入源于图样规范 的最近工程最近等级/发布日期。 4> 零件名称/描述: 填入被控制产品的名称/过程的名称和描述。 5> 公司/工厂: 填入制订控制计划的公司名和适当的分公司/工厂/部门的名称。 6> 公司代码: 百分表 板厚 (短指针 长指针)

文件编号

CP控制计划管理程序

页次 版本(次) 生效日期

填入零件的过程名称,系统、子系统或部件制造的所有的步骤都应于 过程流程图中描述一致;过程流程图是描述活动的过程/操作名称的最 佳方法。 17>生产设备: 适当时,填入每一操作过程中所用到的生产设备的名称,例如:生产 过程中所用到的机器设备、装置、夹具或其它工具。 18>特性: 对于从中可获取计量或计数型数据过程或其输出(产品)的显著特点、 尺寸或性能,适当时可使用目测辅助。 19>编号: 必要时,填入所有适当的文件,诸如(但不限于):过程流程图、已 编号的计划、FMEA和草图(计算机绘图或其它方式绘图)相互参照的 编号。 20>产品: 产品特性是指在图样或其它主要工程信息中所描述的部件、零件或总 的特点性能。多方论证小组应从所有来源中识别组成重要产品特性的 产品特殊特性,所有的特殊性都应列在控制计划中,此外也可将在正 常操作中进行过程常规控制的其它产品特性都列入。必要时,填入所 有适当的文件,诸如(但不限于):过程流程图、已编号的计划、FMEA 和草图(计算机绘图或其它方式绘图)相互参照用的编号。 21>过程: 填入过程特性的相应内容,过程特性指在其发生时才能测量出的、与 被识别产品特性具有因果的过程变量(输入变量)。多方论证小组应 识别和控制其过程性的变差以最大限度减少产品变差。对于每一个产 品特性,可能有一个或更多的过程特性:在某些过程中,一个过程特