钢帘线制造流程

帘线钢的冶炼生产工艺路线控制.doc

YJ0409-帘线钢的冶炼生产工艺路线控制案例简要说明:依据国家职业标准和冶金技术专业教学要求,归纳提炼出所包含的知识和技能点,弱化与教学目标无关的内容,使之与课程学习目标、学习内容一致,成为一个承载了教学目标所要求知识和技能的教学案例。

该案例是帘线钢的冶炼生产工艺路线控制案例,体现了帘线钢的生产操作要点,铁水预处理、转炉炼钢、LF精炼、方坯连铸以及纯净钢生产等知识点和岗位技能,与本专业转炉炼钢课程中典型钢种的冶炼学习单元的教学目标相对应。

帘线钢的冶炼生产工艺路线控制张海臣(邢台职业技术学院)、李富伟(邢台钢铁有限责任公司)一、背景介绍某大型转炉炼钢厂,本着“信誉至上、管理为先、以人为本、永不满足”的企业理念,大力推进技术创新,产品结构、工艺技术结构全面优化,实现了从普钢到精品钢的战略转移。

企业生产的硬线系列产品主要用于生产高强度、低松驰预应力钢丝、钢铰线,满足铁路轨枕、高速公路、桥梁等工程建设需要,一批高科技含量产品已进入欧、美、东南亚等国际市场,在广大用户中赢得了良好口碑。

企业采用喷吹颗粒镁法铁水预脱硫,转炉吹炼,炉后吹氩工艺、LF 炉精炼、RH炉精炼,小/大方坯连铸的工艺生产满足中端或较高需求的帘线钢。

本案例结合企业生产实际分析帘线钢的冶炼生产工艺路线控制。

二、主要内容(一)帘线钢的用途和要求帘线钢盘条作为子午线轮胎用帘布层和胎体钢帘线生产的原料,随着国内外汽车工业带动轮胎产量的高速增长而呈快速增长的需求趋势。

据统计2012年我国钢帘线产量为120万吨,2013年将达到140万吨,预计2015年将超过180万吨。

随着汽车轻量化的需求,钢帘线向高强度和超高强度发展已经成为趋势,目前,高强度钢帘线的产量占总产量的70%以上。

钢帘线因具有强度高、变形小、耐疲劳性能好等优点而用作子午线轮胎的骨架材料,在生产和使用中承受拉伸、扭转、弯曲和冲击等复杂载荷,是线材制品中质量要求最严格和生产难度最大的品种之一。

轮胎用钢帘线生产工艺

轮胎用钢帘线生产工艺作者:张学辉来源:《科技资讯》2019年第10期摘; 要:钢帘线是汽车子午胎理想的骨架材料,在金属制品中生产难度大,技术含量高。

该文论述了钢帘线主要的生产工艺,包括原料要求、盘条预处理、粗拉、中间热处理、中拉、最终热处理、电镀、湿拉、合股、检验、包装。

最后对轮胎用钢帘线生产的发展趋势做了预测。

关键词:钢帘线; 轮胎; 拉丝; 金属制品; 发展趋势中图分类号:TQ33; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; 文献标识码:A; ; ; ; ; ; ; ; ; ; ; ; ; ;文章编号:1672-3791(2019)04(a)-0057-03钢帘线是采用优质高碳钢线材制成的表面具有黄铜镀层且具有特殊用途的细规格钢丝股或绳。

国际合成纤维标准化局对钢帘线的定义是:“作为最终产品,由两根或更多根钢丝组成的,或者由股与股的组合或者由股与丝的组合所形成的结构。

”钢帘线主要用于轿车轮胎、轻型卡车轮胎、载重型卡车轮胎、工程机械车轮胎和飞机轮胎及其他橡胶制品骨架材料。

以钢帘线为骨架材料制造的轮胎具有很多优点,如重量轻省油、耐磨性好、不易爆胎、耐穿刺、弹性好、使用寿命长、翻新次数多等。

钢帘线在金属制品中生产难度大,技术含量高的产品,被称为“线材皇冠上的明珠”。

1; 钢帘线的分类1.1 按强度等级划分普通强度钢帘线 NT(可不标注);高强度钢帘线HT。

1.2 按结构特性划分普通结构钢帘线;开放型钢帘线(OC);密集型钢帘线(CC);高伸长型钢帘线(HE)。

2; 钢帘线对盘条的要求钢帘线的原料必须是控制冷却热轧盘条,金相组织必须是索氏体组织,奥氏体晶粒度2~5级(ASTM),必须能经受90%以上总压缩率,不许用铝脱氧。

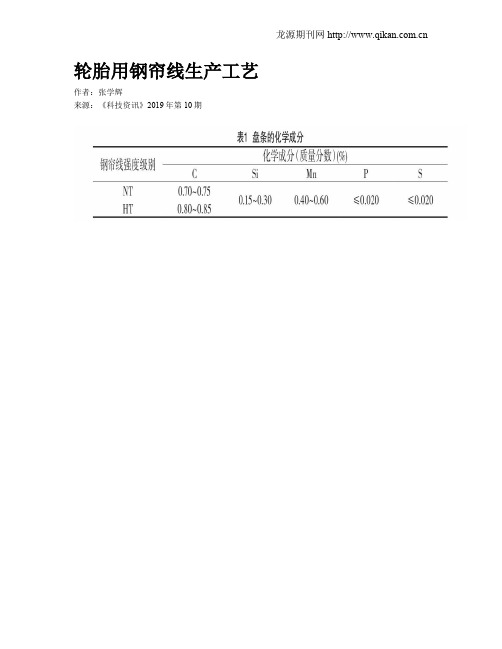

化学成分见表1[1]。

盘条储存:不能露天存放,盘条库要清洁干燥,通风良好,防锈蚀。

盘条要分类存放、标识清楚。

3; 钢帘线的生产工艺钢帘线生产总工艺流程:盘条预处理→粗拉→中间热处理→中拉→最终热处理电镀→湿拉→合股→检验包装入库[2]。

简述钢帘线的定义和生产工艺流程

简述钢帘线的定义和生产工艺流程英文回答:Definition of Steel Cord:Steel cord is a type of reinforcing material used in the production of tires, conveyor belts, and other industrial applications. It is made up of multiple strands of steel wires twisted together to form a strong and durable cord.Production Process of Steel Cord:The production of steel cord involves several steps, including wire drawing, stranding, twisting, coating, and testing. Here is a brief overview of each step:1. Wire Drawing:The first step in the production process is wiredrawing, where high-quality steel wires are drawn through a series of dies to reduce their diameter and improve their mechanical properties. This process helps to achieve the desired strength and flexibility of the steel cord.2. Stranding:In the stranding process, multiple wire filaments are grouped together to form a single strand. The number of filaments and the arrangement of the strands depend on the specific requirements of the steel cord. Stranding helps to enhance the tensile strength and fatigue resistance of the cord.3. Twisting:After stranding, the individual strands are twisted together to form the final steel cord. The twisting process involves rotating the strands in opposite directions to create a balanced and compact structure. This twisting action helps to distribute the load evenly across the cord and improves its overall strength.4. Coating:To protect the steel cord from corrosion and improveits adhesion properties, a coating is applied. The cord is typically coated with a layer of brass or zinc, which acts as a barrier against moisture and enhances the bond between the cord and the surrounding rubber during tire manufacturing.5. Testing:Before the steel cord is ready for use, it undergoes rigorous testing to ensure its quality and performance. Various tests, such as tensile strength, elongation, and adhesion tests, are conducted to verify the cord's mechanical properties and adherence to industry standards.Example:As a production manager in a steel cord manufacturing company, I oversee the entire production process. One ofthe challenges we face is maintaining the consistency and quality of the steel cord. To address this, we have implemented strict quality control measures at each stage of production. For instance, during wire drawing, we regularly check the wire diameter and mechanical properties to ensure they meet the required specifications. In the twisting process, we use advanced machinery that allows us to control the twist angle and twist direction accurately. This helps us achieve a uniform and reliable steel cord. Additionally, we conduct regular tests on samples taken from the production line to verify the cord's performance. This ensures that only high-quality steel cord is delivered to our customers.中文回答:钢帘线的定义:钢帘线是一种用于生产轮胎、输送带和其他工业应用的加强材料。

武钢72A、82A帘线钢线材产品开发

武钢72A、82A帘线钢线材产品开发72A、82A帘线钢线材系列产品是武钢历时12年(1999年12月至2011年12月)研发并推广的钢铁产品,主要品种包括:WLX72A、WLX72AE、WLX82A、WLX82AE,产品规格均为Ø5.5mm。

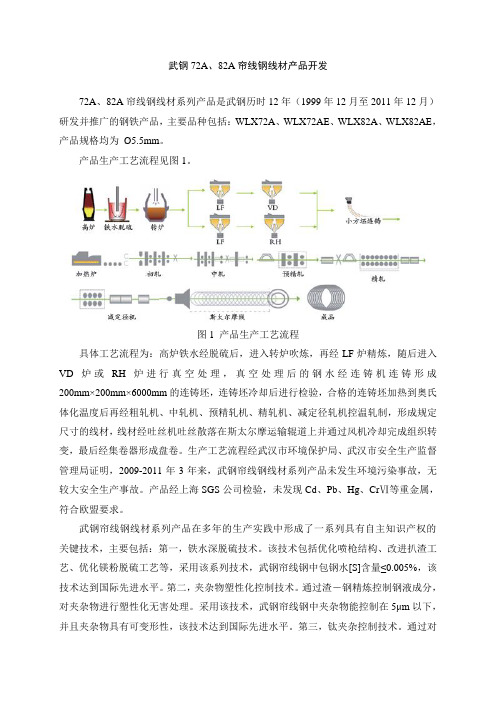

产品生产工艺流程见图1。

图1 产品生产工艺流程具体工艺流程为:高炉铁水经脱硫后,进入转炉吹炼,再经LF炉精炼,随后进入VD炉或RH炉进行真空处理,真空处理后的钢水经连铸机连铸形成200mm×200mm×6000mm的连铸坯,连铸坯冷却后进行检验,合格的连铸坯加热到奥氏体化温度后再经粗轧机、中轧机、预精轧机、精轧机、减定径轧机控温轧制,形成规定尺寸的线材,线材经吐丝机吐丝散落在斯太尔摩运输辊道上并通过风机冷却完成组织转变,最后经集卷器形成盘卷。

生产工艺流程经武汉市环境保护局、武汉市安全生产监督管理局证明,2009-2011年3年来,武钢帘线钢线材系列产品未发生环境污染事故,无较大安全生产事故。

产品经上海SGS公司检验,未发现Cd、Pb、Hg、CrⅥ等重金属,符合欧盟要求。

武钢帘线钢线材系列产品在多年的生产实践中形成了一系列具有自主知识产权的关键技术,主要包括:第一,铁水深脱硫技术。

该技术包括优化喷枪结构、改进扒渣工艺、优化镁粉脱硫工艺等,采用该系列技术,武钢帘线钢中包钢水[S]含量≤0.005%,该技术达到国际先进水平。

第二,夹杂物塑性化控制技术。

通过渣-钢精炼控制钢液成分,对夹杂物进行塑性化无害处理。

采用该技术,武钢帘线钢中夹杂物能控制在5μm以下,并且夹杂物具有可变形性,该技术达到国际先进水平。

第三,钛夹杂控制技术。

通过对钢水中钛、氮含量进行控制,钢中钛夹杂尺寸能控制在4μm以下。

该技术也达到国际先进水平。

第四,连铸方坯质量控制技术。

主要包括连铸方坯动态轻压下控制技术、低过热度稳态典型拉速控制技术、铸坯表面缺陷控制技术等。

采用该系列技术,武钢帘线钢铸坯平均偏析小于1.1,铸坯表面缺陷可控制在1mm以内。

钢帘线知识

钢帘线知识1、钢帘线的用途:钢帘线是轮胎的主要骨架材料,它用于替代斜交轮胎的锦纶尼龙等帘子布。

斜交轮胎的帘子布排列是交叉的,有很多层:16层级、18层级等等。

全钢子午线轮胎中没有锦纶尼龙等帘子布,它只有一层钢帘线,是径向排布的,称为胎体。

一般还有二到三层窄的钢帘线,交叉排布在轮胎胎冠上,起到束缚轮胎的作用,称为带束层;半钢子午胎的胎体仍是一定层级的帘子布,但它只有带束层采用钢帘线。

全钢子午线轮胎主要用于载重胎,供卡车、大客车等汽车使用,也称为载重全钢子午胎;半钢子午线轮胎主要用于乘用胎,供面包车、轿车等汽车使用, 也称为乘用子午胎。

2、钢帘线的制造:钢帘线制造工艺很复杂,但是概括地说:钢帘线就是由直径为5.5mm的高碳钢丝经处理拉拔为电镀黄铜的高碳钢丝再拉拔成的细钢丝捻制而成的细钢丝绳。

镀黄铜的主要目的是为了和橡胶有好的结合力。

3、钢帘线的特点:用子午线钢帘线替代斜交轮胎的帘子布,是因为钢帘线强度高,以钢帘线为骨架材料制造的轮胎有散热快、轮胎重量轻省油、耐磨性好、高速公路行驶不易爆胎、安全等很多特点。

4、钢帘线的供货和在轮胎中的使用钢帘线是以标准的包装箱方式供货的,包装箱内放置工字轮的类型不同,通常为36个和72个两种,工字轮类型取决于轮胎厂压延机锭子架的要求,分为B40、B60 、B80。

B40、B60缠绕帘线的重量一般在18Kg, B80缠绕帘线的重量一般在36Kg。

钢帘线是由镀铜的钢丝制成,它在潮湿的空气中放置非常容易锈蚀,锈蚀后的钢帘线强度下降很大,影响粘合性能,这样的钢帘线轮胎厂拒绝使用,因此钢帘线的存放、包装、使用对湿度的要求都很严格,必需将其包装在气密性很好的塑料袋中,内放干燥剂和湿度指示卡,抽真空后封口,外面放上纸箱,同托盘架一起包装好.钢帘线在运输过程中严禁淋雨或损坏外包装,到轮胎厂后, 轮胎厂会对钢帘线的各种指标进行检验,有的工厂会要求每批货物附带样品,仅对样品检验,而有的工厂会打开包装箱抽样检验,各轮胎厂的帘线标准是有差异的,因此检验的项目也有差异,用户会按照他们自己的标准和检验结果判定产品合格与否.检验合格且被接收的帘线,在使用前需在恒温恒湿的锭子房中放置一段时间.根据帘线结构及轮胎厂设备的不同,一次使用的帘线工字轮数在500到900之间,这么多的工字轮上的帘线按一定的间距排列一起进入压延机,两边被敷上一定厚度的胶,做成钢丝帘布,不同结构帘线压成的钢丝帘布经过裁断,就成了轮胎胎体或带束层用料。

帘线钢线材的生产技术

帘线钢线材的生产技术2010-6-11介绍了武钢帘线钢WLX72A、WLX82A线材的研制条件。

针对钢帘线对线材的夹杂物、组织和表面质量的要求,制定了帘线钢线材的化学成分、力学性能和工艺流程,重点分析了帘线钢中夹杂物和组织的控制,以及线材的包装、运输的技术要求。

线材中夹杂物的成分控制在塑性夹杂物范围内,线材中的脆性夹杂物尺寸降低至5μm以下,产品力学性能和表面质量达到了钢帘线用户的要求。

可以生产帘线单丝φ0.15mm-φ0.38mm范围内的所用钢帘线,并以优异的实物质量获得了比利时贝卡尔特公司和法国米其林公司的质量认证,产品性能和实物质量达到了国际先进水平。

1 前言钢帘线是汽车子午线轮胎的主要材料,对胎体起到骨架支撑作用,用于提高轮胎的安全性、耐磨性以及疲劳性。

由于钢丝子午线轮胎的优点,世界各国均把它视作轮胎工业的二次革命,竞相发展。

2000年,美国、日本和欧洲各发达国家的轮胎子午化率已达到90%以上,而我国的轮胎子午化率只有30%左右。

目前世界上主要生产钢帘线用线材的生产厂有:德国撒斯特(SKD)、日本住友(SMI)、日本新日铁(NSC)、日本神户(KSL)和韩国浦项(POSCORD)等。

我国钢帘线产品发展缓慢,主要原因之一就是受原材料(线材)质量的制约。

钢帘线的生产工艺为:将中5.5mm的线材拉拔成φ0.15mm-φ0.38mm 的细丝。

在随后的双捻工艺中还要经受扭转、弯曲和拉伸等一系列变形。

钢帘线在使用过程中作为汽车轮胎的骨架材料,要承受弯曲、拉伸复合交变载荷及冲击载荷。

这些特性决定了钢帘线用原料(线材)必须具有以下特点:高洁净度、高强度和高韧性、均匀的索氏体组织以及完好的表面质量。

在冶金行业内,钢帘线用线材被公认为线材中的尖端产品,生产难度很大。

本文介绍在近年来武钢帘线钢线材工艺控制的研制情况。

2 研制条件顶底复吹转炉2座,公称容量100t,冶炼周期45min/炉;LF精炼炉:升温速度4.5℃/min,变压器功率18000kVA;VD真空处理:工作真空度67Pa,抽气能力400kg/h;方坯连铸机5流,铸机断面200mm×200mm,Co60控制结晶器液面波动≤±5mm,结晶器电磁搅拌和凝固末端轻压下设备;加热炉:双排步进式;线材轧机32道次;最大轧制速度120m/s;斯太尔摩线93m;13台风机。

钢帘线的发展和生产工艺现状

钢帘线的发展和生产工艺现状钢丝帘线,俗称钢帘线,是橡胶制品尤其是汽车子午胎理想的骨架材料。

帘线钢是优质硬线钢的精品,是超洁净钢的代表产品和钢铁企业线材生产水平的标志性产品,也是商用钢中强度最高的钢。

它在生产中对冶炼、轧制、加工等每个环节都有特殊的要求,是不折不扣的全过程精品钢材。

生产帘线钢技术含量极高,被誉为“线材中的极品”、“线材皇冠上的明珠”。

一般来说,钢帘线需要拉到Φ0.38mm以下,拉的越细,生产难度越大。

因此能拉到的最小线径是衡量一个钢厂帘线钢生产水平的重要标准。

我国钢厂帘线钢大多能拉到Φ0.22mm左右,只有武钢、兴澄特钢等少数几家试拉Φ0.175mm成功。

目前,据我所知,我国可以生产帘线钢的钢厂主要有:宝钢、武钢、鞍钢、首钢、沙钢、青钢、邢钢、兴澄特钢等。

欧洲、巴西等一些钢厂拉到Φ0.15mm没有问题。

而日本神户则可以拉到Φ0.08mm 以下,Φ0.08mm,这是一个非常可怕的数字。

我们人类的头发一般直径在Φ0.18mm左右,也就是说,神户拉的钢帘线要比我们头发细一半以上。

拉到如此细丝,任何稍大尺寸的硬性夹杂、偏析、非常规组织、内部及表面缺陷都可能是致命的,都可能造成断丝,可见生产难度之高。

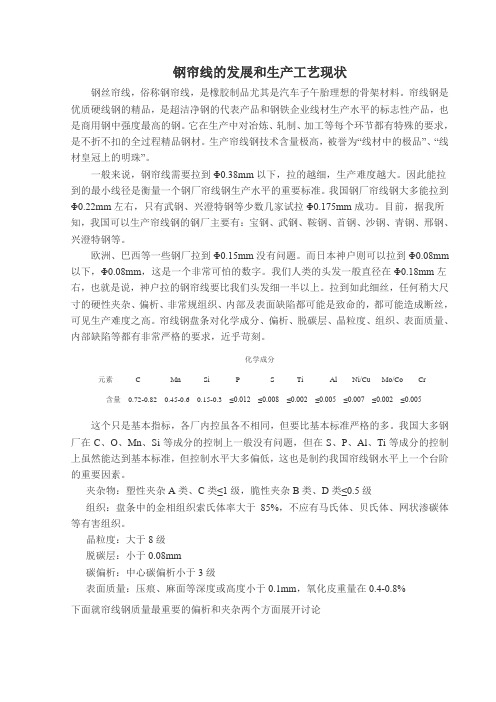

帘线钢盘条对化学成分、偏析、脱碳层、晶粒度、组织、表面质量、内部缺陷等都有非常严格的要求,近乎苛刻。

化学成分元素 C Mn Si P S Ti Al Ni/Cu Mo/Co Cr含量 0.72-0.82 0.45-0.6 0.15-0.3 ≤0.012≤0.008≤0.002≤0.005≤0.007≤0.002≤0.005这个只是基本指标,各厂内控虽各不相同,但要比基本标准严格的多。

我国大多钢厂在C、O、Mn、Si等成分的控制上一般没有问题,但在S、P、Al、Ti等成分的控制上虽然能达到基本标准,但控制水平大多偏低,这也是制约我国帘线钢水平上一个台阶的重要因素。

夹杂物:塑性夹杂A类、C类≤1级,脆性夹杂B类、D类≤0.5级组织:盘条中的金相组织索氏体率大于85%,不应有马氏体、贝氏体、网状渗碳体等有害组织。

钢帘线生产工艺流程介绍

钢帘线生产工艺流程介绍

钢帘线生产工艺流程介绍如下:

1.预处理:放线→张力辊→脱脂→加热炉→淬浴→水冷→盐酸洗→水洗→热水洗→涂硼砂→干燥→收线。

2.干拉:将预处理后的钢丝经过10-15道次的模具拉拔,将钢丝从5.5mm拉拔至1.5mm-2.3mm。

3.热处理:将钢丝加热到1300摄氏度并浸入高分子水浴中淬火,使金属晶粒重新生长并且调节金相组织。

4.电镀:经过热处理的钢丝先后经过两次电镀,先镀铜,再镀锌,并将钢丝经过中频感应加热,使钢丝表面的铜层和锌层相互扩散,最终形成两相合金镀层。