毕业设计-T68镗床的PLC改造

T68型镗床电气控制的PLC改造

电气工程系毕业设计论文课题: T68型镗床电气控制的PLC改造姓名:学号:专业:电气自动化班级:电气0902指导教师:摘要电子与信息技术的不断发展,给我国机床加工设备的现代化提供了强有力的技术支持。

为了充分发挥设备效能,迅速提升加工技术与精度,越来越多的企业每年投入大量资金和技术对传统老式机床进行技术改造,取得了良好的效果。

镗床是冷加工中使用比较普遍的设备它主要用于加工精度、光洁度要求较高的孔以及各孔间的距离要求较为精确的零件(如一些箱体零件),属于精密机床。

镗床除能完成镗孔工序外,在万能镗床上还可以进行镗、钻、扩、车及铣等工序。

因此,镗床的加工范围很广。

论文对T68型卧式镗床的结构和工作原理进行了介绍,通过镗床继电器控制系统的分析,提出了基于PLC改造的总体方案和框架设计。

对系统的输入、输出点进行统计,根据PLC的选型相关规定和输入输出的总点数,选用德国西门子公司生产的S7-200可编程序控制器。

分配了PLC的I/O地址,设计出PLC的外接线图。

介绍了PLC常见的编程方法,设计了T68镗床PLC控制系统的程序。

这种方法易学易用,成功率高,设计复杂的控制程序可以节约大量的设计时间。

通过STEP7-Micro/WIN32软件进行程序仿真,在此基础上,进行了现场安装、调试。

针对系统调试、安装以及运行过程中出现的问题,进行了分析,提出了解决办法和注意的事项。

从硬件和软件两个方面采取措施,提高PLC控制系统的抗干扰能力。

论文最后总结了课题研究的成果,讨论了课题中所用到的编程与接口技术。

关键词:可编程控制器;梯形图;镗床;改造;调试目录摘要 (1)绪论............................................................................................ 错误!未定义书签。

第一章简述PLC及其发展前景 .. 01.1 可编程控制器的由来、特点、性能等情况 01.2 可编程控制器控制与传统的继电器控制的比较 (1)1.3可编程控制器发展的趋势 (2)第二章数控机床的概况及T68镗床的分析 (3)2.1数控机床的概况 (3)2.2镗床的简介 (4)2.3 T68镗床的结构及控制要求 (4)2.4 继电器控制线路工作原理分析 (7)2.5 原有继电器控制线路存在的问题 (9)第三章T68镗床PLC改造系统的硬件设计 (16)3.1PLC控制系统设计基本内容 (16)3.2 PLC控制系统设计的一般步骤 (16)3.3 I/O分配与辅助继电器分配 (17)3.4硬件电路设计 (18)第四章T68镗床的PLC改造系统软件设计 (20)4.1常用梯形图编程方法 (20)4.2 T68镗床的PLC改造系统的梯形图的设计 (22)4.3在改造中应该注意的问题 (26)第五章改造后T68镗床的PLC控制系统安装与调试 (28)5.1程序仿真调试 (28)5.2本系统现场调试 (31)第六章总结 (34)参考文献 (35)致谢 (36)第一章简述PLC及其发展前景1.1 可编程控制器的由来、特点、性能等情况随着国家经济的发展,企业实力的加强,国内很多企业为了加强自身的经济效益和市场竞争力,相继进行了适合本企业特点的改造和结构升级,在众多的升级改造中使用最多的就是可编程控制器。

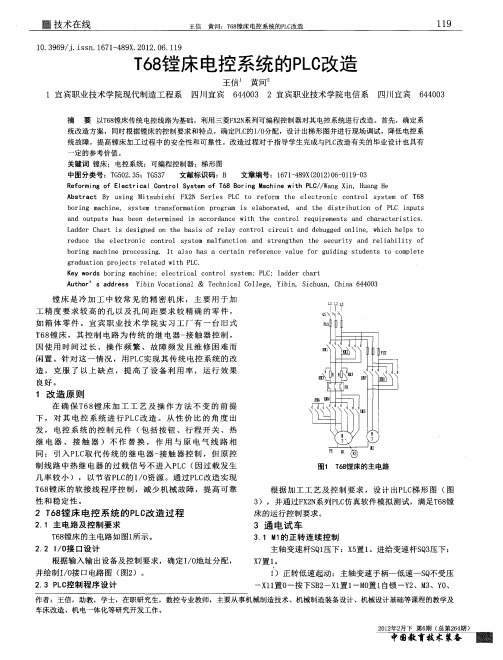

T68镗床电控系统的PLC改造

1 . 9 9 j i s . 6 14 9 . 0 2 0 . 03 6/ . sn 17 —8 X2 1.6 19 1

王 黄 :6 床 控 统 P 改 信 河 T镗 电 系 的L 造 8 C

19 1

T8 6 镗床 电控 系统 的P C L 改造

王信 黄河 l宜宾职业技术学 院现代制造 工程 系 四J 宜宾 6 4 0 2宜宾职业技术学院 电信系 四川宜宾 I l 403 64 0 40 3

— 一

口 X 1 5

口

一

Y 1 4 ——o一

C b O i l

C O Ⅲ

—

—

一

1 X 6

Y l——0一 0

∈

—_ r一 =

1 X7

X2 0

—

—

一

2 X 1

CM 0

图 2 I0 口电路 图 /接

M 、Y 置 1 M 、K 3 M 得 电一M 接 成 △低速 全 压 起 2 3 一K 1 M 、K 4 1

nI一起动 一制动 … …故 M 被 间歇地 起 动 、制 动 一直 到 齿 1 轮 啮 合 好 一手 柄 推 上 后 一压 S 1 Q 复位 ,切 断 冲 动 回 Q ,S 2

s T 动 作 - Y 复 位 ,T 延 时0 5 后Y 置 1 M 失 电 一 后 0 3 1 . s 4 一K 4 K 5 电 - M 接 成Y 高速 运 行 一n f—K 1 ( l )动作 一 M得 1 Y S X5 为反接 制动 做准 备 。

动 一nf K 1( 1动作 )一为反接 制动 做准 备 。 - S X5 2 正转低 速 停 车 :按S 1 O ) B 一X 闭合 一M 、Y 、2 置 3 O 3

本科毕业论文-T68镗床电气控制系统的PLC改造设计

T68镗床电气控制系统的PLC改造设计摘要西门子公司的PLC应用于车床、车床电气控制等,给出了系统的硬件和软件设计。

到目前为止,车床被广泛应用于中小型企业,它仍然被广泛使用,但因为继电器在接线方面很复杂,在故障诊断方面也很难找出问题,具有与生俱来的缺陷。

因为它的控制是根据我们自己的各种逻辑的布线组成的,并有许多的接触,所以具备可靠性差的特征。

若在生产过程中发生任何变化,就要改变硬件连接,乃至要把系统重新设计,这样将会消耗大批的人力和物力。

再者说,都是一些中小型企业,在资金方面相当的匮乏,于是,我们必需要提升设备的利用率来增加产量,这就需要我们从技术方面对车床进行改造。

本课题利用西门子S7-200PLC对T68镗床原有的继电-接触器控制系统进行了改造;阐述了系统改造方案,同时根据镗床的控制要求和特点,确定PLC的输入、输出分配,设计出梯形图并进行了模拟调试。

关键词:车床电气控制;PLC;改造AbstractSiemens company PLC used in lathe, lathe electrical control. So far, the machine is widely used in small and medium-sized enterprises, it is still widely used, but because of the connection of the relay is very complex,in the aspect of fault diagnosis is to find the problem is very difficult, and there is an inherent defect. Because it is all our own logic control according to the combination, and there are many contacts, so has the characteristics of poor reliability. If any change in the production process, it is necessary to change the hardware connection, and re design of the system, it will consume a large amount of manpower and material resources. In addition, some small and medium enterprises, in terms of capital is scarce, so we need to improve the equipment utilization rate, increase the yield, which requires us from the technical aspects of lathe.Because the PLC is suitable for application,and is suitable for the system,self diagnosis and repair ability is very easy;with high reliability,flexibility,PLC lathe control.Automatic PLC control system hardware design,the software part of the ladder,make some.Key words:Lathe electrical control;PLC;Reform目录摘要 (I)Abstract (Ⅱ)1 绪论........................................................ - 1 -1.1 PLC技术背景................................. 错误!未定义书签。

基于T68镗床电气控制系统的PLC改造设计

基于T68镗床电气控制系统的PLC改造设计引言:电气控制系统在机械设备中起着至关重要的作用,对于机械设备的运行和性能起着决定性的影响。

传统的电气控制系统往往使用继电器或者逻辑控制器来进行控制,但是这种控制方式存在着编程复杂、可靠性低等问题。

本文针对T68镗床电气控制系统进行了PLC改造设计,以提高控制系统的可靠性和稳定性。

一、PLC改造设计的必要性1.1增强系统可靠性和稳定性传统的电气控制系统采用继电器或逻辑控制器进行控制,由于继电器可靠性低、易受外界环境因素影响、容易发生故障等突出问题,造成系统运行不稳定、易发生故障。

而PLC具有工作稳定可靠、抗干扰性强等优势,能够提高系统的可靠性和稳定性。

1.2提高系统扩展性和可编程性传统的电气控制系统控制方式固定,功能难以扩展,且编程复杂。

而PLC具有良好的可编程性,灵活性强,可以根据需要进行功能扩展和调整,提高了系统的扩展性和可编程性。

二、PLC改造设计的目标通过对T68镗床电气控制系统的PLC改造设计,达到以下目标:2.1提高系统的可靠性和稳定性2.2提高系统的扩展性和可编程性2.3简化控制逻辑,提高系统的易用性2.4降低系统的维护成本三、PLC改造设计的具体步骤3.1确定PLC型号和规格根据T68镗床电气控制系统的需求,选择合适的PLC型号和规格。

考虑到系统的工作环境、控制要求以及后期维护等因素,选择具有较高可靠性、灵活性和易维护性的PLC。

3.2分析原有电气控制系统对T68镗床电气控制系统进行全面分析,了解其控制功能、控制逻辑以及存在的问题。

根据分析结果,确定需要改造的部分以及需要添加的新功能。

3.3设计PLC控制方案根据分析结果,设计T68镗床电气控制系统的PLC控制方案。

包括输入输出配置、控制逻辑设计、报警和保护设计等方面。

控制逻辑设计要考虑系统的工作流程、安全保护等要求,避免操作错误或故障。

3.4PLC软件编程根据设计方案,进行PLC软件编程,实现控制逻辑和功能。

3T68型卧式镗床的PLC的电气控制改造设计

3T68型卧式镗床的PLC的电气控制改造设计1.引言T68型卧式镗床是一种高精度的机床设备,用于加工各种精密零件。

然而,传统的电气控制系统存在一些问题,如操作复杂、可靠性低等。

因此,本文将对T68型卧式镗床的PLC电气控制系统进行改造设计,以提高其性能和可靠性。

2.系统结构设计传统的T68型卧式镗床采用了传统的电气控制系统,包括伺服电机、PLC控制器、人机界面等。

改造后的系统将采用新一代的PLC控制器,结合触摸屏人机界面,以实现更高的控制精度和操作便捷性。

3.PLC控制器选型和布置为了提高系统的可靠性和性能,我们选择了一款高性能的PLC控制器。

该控制器具有多个输入输出端口,可以满足各种控制需求。

同时,我们还将在控制柜中增加散热设备,以确保控制器的正常运行。

4.信号采集和处理设计在改造后的系统中,将增加多个传感器用于信号采集和处理。

例如,通过安装加速度传感器来监测主轴的振动情况,以及安装温度传感器来监测主轴的温度。

这些传感器将与PLC控制器相连,以实时监测和控制系统的运行状态。

5.运动控制设计在改造后的系统中,我们将引入伺服电机来替代传统的步进电机。

伺服电机具有更高的控制精度和响应速度,可以满足更高的加工要求。

通过PLC控制器对伺服电机进行控制,可以实现更精确的运动控制。

6.人机界面设计为了提高操作的便捷性,我们将引入触摸屏人机界面。

通过触摸屏,操作人员可以直观地监控和控制系统的运行状态,调整加工参数等。

同时,触摸屏还可以显示实时的加工数据,并提供故障诊断和报警功能。

7.性能测试和评估改造后的系统将进行性能测试和评估,以确保其满足预期的要求。

测试内容包括控制精度、运动平稳性、响应速度等。

通过对测试结果的分析和评估,我们可以进一步优化系统设计,提高系统的性能和可靠性。

8.结论通过对T68型卧式镗床的PLC电气控制系统进行改造设计,可以提高系统的性能和可靠性。

新的电气控制系统将采用新一代的PLC控制器和触摸屏人机界面,以实现更高的控制精度和操作便捷性。

T68镗床电控系统的PLC改造毕业论文

武进龙城职校成人教育中心T68镗床电控系统的PLC改造毕业论文目录第一章绪论 (5)1.1课题研究的目的和意义 (5)1.2本课题研究的主要容 (5)第二章T68镗床的主要结构及运动形式 (6)2.1T68镗床的主要结构 (6)2.2T68镗床的主要运动形式 (6)第三章 T68镗床的电控线路的分析 (8)3.1T68镗床的控制要求 (8)3.2 T68镗床主电路分析 (8)3.3 T68镗床控制电路分析 (9)第四章 T68镗床的继电器接触式模拟控制系统的PLC改造 (11)4.1 PLC 简介 (11)4.2 FX2N PLC介绍 (12)4.3 改造方法的确定 (15)4.4 PLC改造 (16)4.5 PLC 仿真调试 (21)第五章结论与展望 (28)5.1结论 (28)5.2展望 (28)参考文献 (29)致谢 (30)第一章绪论1.1课题研究的目的与意义T68镗床是一种高效率的加工机械,在机械加工和机械修理中得到广泛的应用。

万能铣床的操作是使用手柄,同时操作电气与机械以达到机电紧密配合完成预定的操作,是机械与电气结构联合动作的典型控制,是自动化程度较高的组合机床。

但是。

在电气控制系统中,故障的查找与排除非常困难,特别是继电器接触式的控制系统,由于电气控制线路触点多、线路复杂、故障率高、检修周期长,给生产与维护带来诸多不便,严重地影响生产随着工自动化的发展.对工业智能化程度的要求也越来越高,市场经济要求制造业对市场需求做出迅速反应——生产出小批量、多品种、多规格、低成本和高质量的产品。

为满足这一要求,生产设备和自动生产线的控制系统必须具有极高的可靠性与灵活性。

这就需要使用智能化程度高的控制系统来取代传统的控制系统,使电气控制系统的工作更加灵活、可靠,更容易维修,更能适应经常变动的工艺条件。

基于这些问题,本文提出了利用三菱FX2N-32MR对T68镗床的继电接触式电控系统进行技术改造的方案。

毕业设计T68镗床的PLC改造设计

电气工程及其自动化专业毕业设计(论文)指导书课落款称: T68 镗床的PLC 改造设计摘要采纳可编程程序操纵器{PLC}实现T68镗床的自动操纵给出了系统主电路图,PLC输入/输出接线图和梯形图程序,提高了镗床操纵系统的靠得住性和镗床的工作效率,减少了维修,保护的工作量。

为提高镗床操纵电路的稳固性和自动化程度,延长镗床的利用寿命,降低机床的故障。

分析T68 镗床的机械、电气操纵原理,保留镗床主电路由PLC 取代复杂的电气连线操纵,设计出由PLC 。

为镗床的操纵电路。

该系统开发周期仅为一周,期间完成了将镗床的操纵电路用PLC 梯形图实现,大大的简化了电路,从而降低机床的故障、加倍便于操纵、也降低了维修的难度。

关键词:三菱PLC;镗床;操纵电路改造AbstractUsing programmable controller {PLC} T68boring machine automatic control system is given. The main circuit diagram, PLC input / output wiring diagram and ladder diagram program, raise boring machine control system reliability and boring work efficiency, reduce the repair, maintenance workload. In order to improve the stability of the boring machine control circuit and the degree of automation,Extended machine life,reduce machine fault.Analysis of T68boring machine mechanical,electrical control principle,retention of boring machine main circuit PLC replaces the complex electrical connection control, designed by PLC.For machine control circuit.The system development cycle is only for one week,during the completion of the boring machine control circuit with the PLC ladder diagram,greatly simplifies the circuit,thereby reducing machine fault,easy control,also reduces the difficulty of repair.Key words:Mitsubishi PLC;boring machine;control circuit transformation目录引言第一章T68镗床操纵系统的PLC 改造设计.1.1 设计要求 (6)1.2 设计思路 (6)1.3 设计目的 (6)第二章T68 卧式镗床的大体结构及工作原理 (7)2.1 卧式镗床的概述及加工范围 (7)2.2 T68 卧式镗床的大体结构及工作原理 (7)2.3T68 卧式镗床要紧技术参数 (7)2.4 电力拖动及操纵特点 (8)2.5PLC改造方案 (8)2.6 梯形图程序的设计方案 (8)2.7 设计流程图说明 (9)第三章T68 卧式镗床的电气元件表 (11)第四章PLC 的I/O 口分派 (12)4.1 输入输出分派 (13)4.2PLC 硬件接线图 (14)第五章梯形图程序第六章调试说明 (16)主轴正转低速 (17)6.2 主轴正转高速 (17)6.3 主轴正转点动 (17)6.4 主轴反转低速 (17)6.5 主轴反转高速 (17)6.6 主轴反转点动 (17)6.7 正向反接制动 (18)6.8 反向反接制动 (18)6.9 主轴变速和进给变速操纵 (18)6.10 联锁爱惜装置 (19)第七章机床面板电气线路安装 (20)7.1 机床面板对电气线路的大体要求 (20)7.2 机床线路图的种类 (20)7.3 机床电气线路的安装步骤 (20)第八章PLC 的安装 (21)8.1 安装环境 (21)8.2PLC 的固定 (21)8.3 电源接线 (21)8.4 接地 (22)8.5 直流24V 接线端 (22)8.6 输入接线注意点 (22)终止语 (23)致谢 (23)参考文献 (24)引言镗床是一种周密加工机床。

T68型卧式镗床的PLC的电气控制改造设计

第一章T68镗床的介绍第一节镗床用途、结构、电气原理图的介绍1.1.1 镗床的用途和结构镗床主要用于孔的精加工,可分为卧式镗床、落地镗床、坐标镗床和金钢镗床等。

卧式镗床应用较多,它可以进行钻孔、镗孔、扩孔、铰孔及加工端平面等,使用一些附件后,还可以车削圆柱表面、螺纹,装上铣刀可以进行铣削。

镗床在加工时,一般是将工件固定在工作台上,由镗杆或平旋盘(花盘)上固定的刀具进行加工。

机床的基本组成如下:图1-1镗床结构1) 前立柱:固定地安装在床身的右端,在它的垂直导轨上装有可上下移动的主轴箱。

2) 主轴箱:其中装有主轴部件,主运动和进给运动变速传动机构以及操纵机构。

3) 后立柱:可沿着床身导轨横向移动,调整位置,它上面的镗杆支架可与主轴箱同步垂直移动。

如有需要,可将其从床身上卸下。

4) 工作台:由下溜板,上溜板和回转工作台三层组成。

下溜板可沿床身顶面上的水平导轨作纵向移动,上溜板可沿下溜板顶部的导轨作横向移动,回转工作台可以上溜板的环形导轨上绕垂直轴线转位,能使要件在水平面内调整至一定角度位置,以便在一次安装中对互相平等或成一角度的孔与平面进行加工。

5)面板1面板上安装有机床的所有主令电器及动作指示灯、机床的所有操作都在这块面板上进行,指示灯可以指示机床的相应动作。

6)面板2面板上装有断路器、熔断器、接触器、热继电器、变压器等元器件,这些元器件直接安装在面板表面,可以很直观的看它们的动作情况。

7)三相异步电动机两个380V三相鼠笼异步电动机,分别用作主轴电动机(双速)和快速移动电动机。

8)故障开关箱设有32个开关,其中K1到K25用于故障设置;K26到K31保留;K32用作指示灯开关,可以用来设置机床动作指示与不指示。

卧式镗床加工时运动有:1) 主运动:主轴的旋转与平旋盘的旋转运动。

2) 进给运动:主轴在主轴箱中的进出进给;平旋盘上刀具的径向进给;主轴箱的升降,即垂直进给;工作台的横向和纵向进给。

这些进给运动都可以进行手动或机动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录第1章绪论 (1)1.1 控制继电器存在的缺点 (1)1.2 可编程序控制器的功能 (1)1.3 可编程控制器的主要特点 (3)1.4 PLC相对于继电器线路的优势 (3)第2章 T68镗床电气控制电路 (5)2.1卧式镗床的主要结构和运动形式 (5)2.2 卧式镗床的电力拖动形式和控制要求 (7)2.3 T68型卧式镗床电气控制电路分析 (7)第3章 PLC控制系统的改造 (14)3.1 改造方案的确定 (14)3.2 利用PLC对T68镗床的改造 (14)3.3 改造后T68镗床的PLC调试过程 (19)第4章毕业设计心得 (21)第1章绪论1.1 控制继电器存在的缺点今天继电器已应用到家庭及工业控制的各个领域。

他们比以往的产品具有更高的可靠性。

但是,这也是随之带来的一些问题。

如绝大多数控制继电器都是长期磨损和疲劳工作条件下进行的,容易损坏。

而且继电器的触点容易产生电弧,甚至会熔在一起产生误操作,引起严重的后果。

再者,对一个具体使用的装有上百个继电器的设备,其控制箱将是庞大而笨重的。

在全负荷运载的情况下,大的继电器将产生大量的热及噪声,同时也消耗了大量的电能。

并且继电器控制系统必须是手工接线、安装,如果有简单的改动,也需要花费大量时间及人力和物力去改制、安装和调试。

1、导通后的管压降大,可控硅或双相控硅的正向降压可达1~2V,大功率晶体管的饱和压降也在1~2V之间,一般功率场效应管的导通电祖也较机械触点的接触电阻大。

2、半导体器件关断后仍可有数微安至数毫安的漏电流,因此不能实现理想的电隔离。

3、由于管压降大,导通后的功耗和发热量也大,大功率固态继电器的体积远远大于同容量的电磁继电器,成本也较高。

4、电子元器件的温度特性和电子线路的抗干扰能力较差,耐辐射能力也较差,如不采取有效措施,则工作可靠性低。

5、固态继电器对过载有较大的敏感性,必须用快速熔断器或RC阻尼电路对其进行过在保护。

固态继电器的负载与环境温度明显有关,温度升高,负载能力将迅速下降。

1.2 可编程序控制器的功能可编程控制器以体积小功能强大所著称,它不但可以很容易地完成顺序逻辑、运动控制、定时控制、计数控制、数字运算、数据处理等功能,而且可以通过输入输出接口建立与各类生产机械数字量和模拟量的联系,从而实现生产过程的自动控制。

特别是现在,由于信息、网络时代的到来,扩展了PLC的功能,使它具有很强的联网通讯能力,从而更广泛地应用于众多行业。

PLC是应用面很广,发展非常迅速的工业自动化装置,在工厂自动化(FA)和计算机集成制造系统(CIMS)内占重要地位。

今天的PLC功能,远不仅是替代传统的继电器逻辑。

PLC系统一般由以下基本功能构成:多种控制功能,数据采集,存储与处理功能,通信联网功能,输入/输出接口调理功能,人机界面功能编程、调试功能。

1、顺序控制顺序控制是PLC最基本、应用最广泛的领域。

所谓的顺序控制,就是按照工艺流程的顺序,在控制信号的作用下,使得生产过程的各个执行机构自动地按照顺序动作。

由于它还具有编程设计灵活、速度快、可靠性高、成本低、便于维护等优点,所以在实现单机控制、多机群控制、生产流程控制中可以完全取代传统的继电器接触器控制系统。

它主要是根据操作按扭、限位开关及其它现场给来的指令信号和传感器信号,控制机械运动部件进行相应的操作,从而达到了自动化生产线控制。

比较典型应用在自动电梯的控制、管道上电磁伐的自动开启和关闭、皮带运输机的顺序启动等。

例如我分厂的原料混料系统就是利用了PLC的顺序控制功能。

2、运动位置控制PLC可以支持数控机床的控制和管理,在机械加工行业,可编程控制器与计算机数控(CNC)集成在一起,用以完成机床的运动位置控制,它的功能是接受输入装置输入的加工信息,经处理与计算,发出相应的脉冲给驱动装置,通过步进电机或伺服电机,使机床按预定的轨道运动,以完成多轴伺服电机的自控。

目前以用于控制无心磨削、冲压、复杂零件分段冲裁、滚削、摸削等应用中。

3、生产过程的监控和管理PLC可以通过通迅接口与显示终端和打印机等外设相连。

显示器作为人机界面(HMI)是一种内含微处理芯片的智能化设备,它与PLC相结合可取代电控柜上众多的控制按钮、选择开关、信号指示灯,及生产流程模拟屏和电控柜内大量的中间继电器和端子排。

所有操作都可以在显示屏上的操作元件上进行。

PLC可以方便、快捷地对生产过程中的数据进行采集、处理,并可对要显示的参数以二进制、十进制、十六进制、ASCII字符等方式进行显示。

在显示画面上,通过图标的颜色变化反应现场设备的运行状态,如阀门的开与关,电机的启动与停止,位置开关的状态等。

PID回路控制用数据、棒图等综合方法反映生产过程中量的变化,操作人员通过参数设定可进行参数调整,通过数据查询可查找任一时刻的数据记录,通过打印可保存相关的生产数据,为今后的生产管理和工艺参数的分析带来便利。

4、网络特性PLC可以实现多台PLC之间或多台PLC与一台计算机之间的通讯联网要求,从而组成多级分布式控制系统,构成工厂自动化网络。

(1) 通过通讯模块、上位机以及相应的软件来实现对控制系统的远距离监控。

(2) 通过调制解调器和公用电话网与远程客户端计算机相连,从而使管理者可通过电话线对控制系统进行远距离监控。

1.3 可编程控制器的主要特点1、可靠性高PLC的MTBF一般在40000~50000h以上,西门子、ABB、松下等微小型PLC可达10万h以上,而且均有完善的自诊断功能,判断故障迅速,便于维护。

2、模块化组合灵活可编程控制器是系列化产品,通常采用模块结构来完成不同的任务组合。

I/O从8~8192点,有多种机型、多种功能模板可灵活组合,结构形式也是多样的。

3、功能强PLC应用微电子技术和微计算机,简单型式都具有逻辑、定时、计数等顺序控制功能。

基本型式再加上模拟I/O、基本算术运算、通信能力等。

复杂型式除了具有基本型式的功能外,还具有扩展的计算能力、多级终端机制、智能I/O、PID调节、过程监视、网络通信能力、远程I/O、多处理器和高速数据处理能力。

4、编程方便PLC适用针对工业控制的梯形图、功能块图、指令表和顺序功能表图(SFC)编程,不需要太多的计算机编程知识。

新的编程工作站配有综合的软件工具包,并可在任何兼容的个人计算机上编程。

1.4 PLC相对于继电器线路的优势1、功能强,性能价格比高一台小型PLC内有成百上千个可供用户使用的编程元件,有很强的功能,可以实现非常复杂的控制功能。

与相同功能的继电器相比,具有很高的性能价格比。

可篇程序控制器可以通过通信联网,实现分散控制,集中管理。

2、硬件配套齐全,用户使用方便,适应性强可编程序控制器产品已经标准化,系列化,模块化,配备有品种齐全的各种硬件装置供用户选用。

用户能灵活方便的进行系统配置,组成不同的功能、不规模的系统。

楞编程序控制器的安装接线也很方便,一般用接线端子连接外部接线。

PLC有很强的带负载能力,可以直接驱动一般的电磁阀和交流接触器。

3、可靠性高,抗干扰能力强传统的继电器控制系统中使用了大量的中间继电器、时间继电器。

由于触点接触不良,容易出现故障,PLC用软件代替大量的中间继电器和时间继电器,仅剩下与输入和输出有关的少量硬件,接线可减少互继电器控制系统的1/10--1/100,因触点接触不良造成的故障大为减少。

PLC采取了一系列硬件和软件抗干扰措施,具有很强的抗干扰能力,平均无故障时间达到数万小时以上,可以直接用于有强烈干扰的工业生产现场,PLC已被广大用户公认为最可靠的工业控制设备之一。

4、系统的设计、安装、调试工作量少PLC用软件功能取代了继电器控制系统中大量的中间继电器、时间继电器、计数器等器件,使控制柜的设计、安装、接线工作量大大减少。

PLC的梯形图程序一般采用顺序控制设计方法。

这种编程方法很有规律,很容易掌握。

对于复杂的控制系统,梯形图的设计时间比设计继电器系统电路图的时间要少得多。

PLC的用户程序可以在实验室模拟调试,输入信号用小开关来模拟,通过PLC 上的发光二极管可观察输出信号的状态。

完成了系统的安装和接线后,在现场的统调过程中发现的问题一般通过修改程序就可以解决,系统的调试时间比继电器系统少得多。

5、编程方法简单梯形图是使用得最多的可编程序控制器的编程语言,其电路符号和表达方式与继电器电路原理图相似,梯形图语言形象直观,易学易懂,熟悉继电器电路图的电气技术人员只要花几天时间就可以熟悉梯形图语言,并用来编制用户程序。

梯形图语言实际上是一种面向用户的一种高级语言,可编程序控制器在执行梯形图的程序时,用解释程序将它“翻译”成汇编语言后再去执行。

6、维修工作量少,维修方便PLC的故障率很低,且有完善的自诊断和显示功能。

PLC或外部的输入装置和执行机构发生故障时,可以根据PLC上的发光二极管或编程器提供的住处迅速的查明故障的原因,用更换模块的方法可以迅速地排除故障。

7、体积小,能耗低对于复杂的控制系统,使用PLC后,可以减少大量的中间继电器和时间继电器,小型PLC的体积相当于几个继电器大小,因此可将开关柜的体积缩小到原来1/2-1/10。

第二章T68镗床电气控制电路镗床也是用于孔加工的机床,与钻床比较,镗床主要用于加工精确的孔和各孔间的距离要求较精确的零件,如一些箱体零件(机床主轴箱、变速箱等)。

镗床的加工形式主要是用镗刀镗削在工件上已铸出或已粗钻的孔,除此之外,大部分镗床还可以进行铣削、钻孔、扩孔、铰孔等加工。

镗床的主要类型有卧式镗床、坐标镗床、金刚镗床和专用镗床等,其中以卧式镗床应用最广。

本节介绍T68型卧式镗床的电气控制电路。

T68型卧式镗床型号的含义为2.1卧式镗床的主要结构和运动形式卧式镗床的主要结构如图所示,前立柱固定安装在床身的右端,在它的垂直导轨上装有可上下移动的主轴箱。

主轴箱中装有主轴部件、主运动和进给运动的变速传动机构和操纵机构等。

在主轴箱的后部固定着后尾筒,里面装有镗轴的轴向进给机构。

后立柱固定在床身的左端,装在后立柱垂直导轨上的后支承架用于支承长镗杆的悬伸端(参见图2(b)),后支承架可沿垂直导轨与主轴箱同步升降,后立柱可沿床身的水平导轨左右移动,在不需要时也可以卸下。

工件固定在工作台上,工作台部件装在床身的导轨上,由下滑座、上滑座和工作台三部分组成,下滑座可沿床身的水平导轨作纵向移动,上滑座可沿下滑座的导轨作横向移动,工作台则可在上滑座的环形导轨上绕垂直轴线转位,使工件在水平面内调整至一定的角度位置,以便能在一次安装中对互相平行或成一定角度的孔与平面进行加工。

根据加工情况不同,刀具可以装在镗轴前端的锥孔中,或装在平旋盘(又称为“花盘”)与径向刀具溜板上。

加工时,镗轴旋转完成主运动,并且可以沿其轴线移动作轴向进给运动;平旋盘只能随镗轴旋转作主运动;装在平旋盘导轨上的径向刀具溜板除了随平旋盘一起旋转外,还可以沿着导轨移动作径向进给运动。