五轴设定

五轴说明书(编程部分)

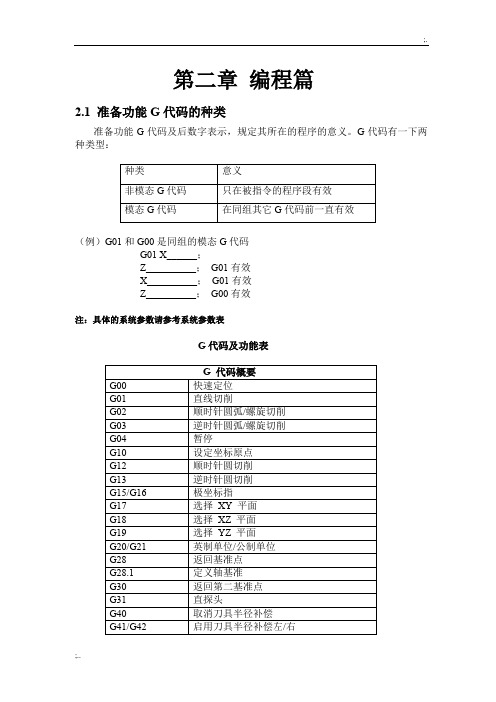

第二章编程篇2.1 准备功能G代码的种类准备功能G代码及后数字表示,规定其所在的程序的意义。

G代码有一下两种类型:(例)G01和G00是同组的模态G代码G01 X______;Z__________;G01有效X__________;G01有效Z__________;G00有效注:具体的系统参数请参考系统参数表G代码及功能表U、V、W分别和A、B、C 同义,同时使用A 和U 或B 和V 等会产生错误(也就是一行中用了两次A)。

在U、V、W 代码的描述中没有指定它们在同一程序行使用的次数,但A、B、C 代码的描述决定了他们只能使用一次。

2.1.1快速直线移动- G00(1)对于快速直线移动,程序G00 X__ Y__ Z__ A__ C__ 中的所有功能字,除了至少选用其中的一个外其它都为可选,如果当前移动模式为G00那么G00也是可选的,刀具可以以协调线性移动的方式以最大进给到达目的点,执行G00命令不会有切削动作发生。

(2)如果执行了G16命令设置了极坐标原点,在极坐标中使用半径和角度表示目的地,也可以使用G00 X__ Y__控制快速直线移动,X__是目的地相对于极坐标原点的半径,Y__则是目的地与极坐标原点连线与3点钟方向逆时针方向的夹角(也就是通常用的四象限标准)。

执行G16 时的当前点坐标就是极坐标原点。

如果在程序中省略了所有的轴功能字将会产生错误。

如果启用了刀具半径补偿,刀具的移动将与上面所描述的不同(见刀具补偿)。

如果程序在同一行有G53 命令,刀具的移动也同与上述不同(见绝对坐标系)。

2.1.2 以进给直线切削– G01(1)对于以进给直线切削来说,程序G01 X__ Y__ Z__ A__ C__中的所有功能字,除了必须至少使用的之外其它的轴功能字都为可选。

如果当前移动模式为G01,那么G01也是可选的,刀具将以协调线形移动的方式以当前进给移动到目的地。

(2)如果执行了G16命令设置了极坐标原点,在极坐标中使用半径和角度表示目的地,也可以使用G00 X__ Y__控制快速直线移动,X__是目的地相对于极坐标原点的半径,Y__则是目的地与极坐标原点连线与3点钟方向逆时针方向的夹角(也就是通常用的四象限标准)。

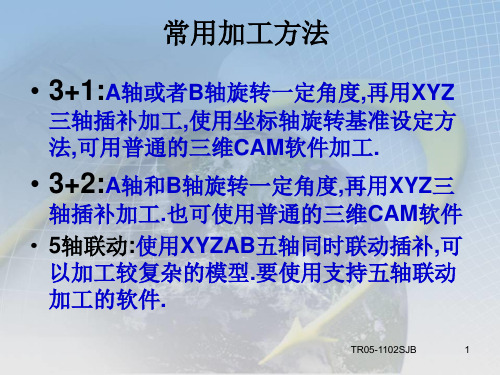

五轴机床设置

FY10/11 Sales Workshop & 8th SINUMERIK Forum Region MT BusinessGuilin, ChinaDuan Gang2010-10-19FY10/11 Sales Workshop一、5轴机床参数设定一、5轴机床参数设定二、5轴与Tool carry关系二、5轴与Tool carry关系三、5轴机床的参数优化三、5轴机床的参数优化四、5轴测量循环cycle996四、5轴测量循环cycle996一、5轴机床参数的设定1、坐标转换1.1 坐标转换的类型1.2 坐标转换参数2、5轴转换结构定义2.1 转换类型2.2 定义参与5轴转换的通道2.3旋转轴定义2.4 刀具矢量3、5轴几何参数3.1 几何尺寸设定3.2几何尺寸的测量4、多个附件头处理5、其他类型的5轴结构1.1 坐标转换的类型通用的坐标转换:1.2 坐标转换参数840D:提供10组转换参数840Dsl:提供20组转换参数+MD24574 $MC_TRAFO5_BASE_ORIENT_13、5轴几何参数$MC_TRAFO5_BASE_TOOL _n刀具基准点到第二旋转轴的矢量$MC_TRAFO5_JOINT_OFFSET _n 第二旋转轴到基准点矢量$MC_TRAFO5_PART_OFFSET _n 矢量之和取反。

形成矢量闭环。

PART_OFFSET = -( BASE_TOOL + JOINT_OFFSET )注:混合类型的结构,增加参数JOINT_OFFSET_PART11 22PART_OFFSET = -(BASE_TOOL+JOINT_OFFSET)JOINT_OFFSET = -BASE_TOOL工作台部分设定:PART_OFFSET = -JOINT_OFFSET_PART4、多个附件头处理标准的机床数据支持两组5轴数据使用NC加工程序动态更改数据。

程序如下:$MC_TRAFO5_BASE_TOOL_1[0]=-120$MC_TRAFO5_BASE_TOOL_1[1]=-1$MC_TRAFO5_BASE_TOOL_1[2]=55$MC_TRAFO5_JOINT_OFFSET_1[0]=0$MC_TRAFO5_JOINT_OFFSET_1[1]=0$MC_TRAFO5_JOINT_OFFSET_1[2]=0$MC_TRAFO5_PART_OFFSET_1[0]=120$MC_TRAFO5_PART_OFFSET_1[0]=1$MC_TRAFO5_PART_OFFSET_1[0]=-55……NEWCONF5、其他类型的5轴结构(1)3、4轴的特殊结构。

SYNTEC 五轴综合手册说明书

五轴综合手册匯出日期:2023-10-04修改日期:2021-01-25••••1 1. 五轴机概论本章节将对五轴机之特点、类型、旋转轴定义与新代相关参数进行简介。

1.1 1.1 五轴机特点五轴机包含了有三个直线移动轴和与两个旋转轴,增加加工的自由度,可以在机台机构干涉处或复杂曲面进行加工,因此对於工件外型的接受度更高。

(如图一所示)除此之外,五轴机台亦有以下三种优点。

图一1.1.1 加工高效率在加工曲面或倾斜面时会使用球铣刀,而球铣刀的中心切削能力不高,使用此部位进行加工的效率差,而五轴加工机可以根据加工面来调整刀具角度,以切削能力强的刀刃部位进行加工,不仅可保护刀具,也可以提高加工效率及品质。

1.1.2 加工高精度外型特殊的工件,例如有负角度之工件,若以传统三轴机加工,需要进行换面的动作,增加了上下料以及重新定位的时间,精度方面也受到影响。

而五轴加工机能够达到一次夹持、完整加工的需求,不仅省时又不影响精度。

1.1.3 提高刀具刚性使用三轴机在加工较深的地方时,需要将刀具拉长,避免刀座与工件接触,如此会减少刀具被夹持的部分,进而降低刀具正向以及侧向的刚性(见图二)。

而五轴加工机可以改变刀具角度,在碰到相同状况时,刀具外露长度较短,刚性提高,加工精度也提高。

(见图三)1.2.3.图二图三1.2 1.2 机台类型五轴机台依据旋转轴设置位置的不同,可大致分为三种类型,分别为:双旋转主轴 双旋转工作台主轴-工作台如图四双旋转主轴Spindle Type双旋转工作台Table Type主轴-工作台Mix Type图四1.2.1 双旋转主轴此类型五轴机的两个旋转轴都在主轴端,一般为C轴搭配A或B轴,特殊的机台类型会出现A轴及B轴的搭配。

双旋转主轴类型适合用来加工大型工件,像是船或者飞机的机身,因为两个旋转轴都在主轴端,所以工作台的承载能力可以提高,也因此机台尺寸通常较大,而跟整机重量比起来,主轴端的重量相对较轻,如此可在加工时保持机台的稳定度。

阐述五轴数控加工程序的设计

阐述五轴数控加工程序的设计数控加工的编程规定不但是要求计算直线运动,根据生产需要协调其旋转角度的行程检验、道具的旋转运动或者是非线性的误差校核等与之相关计算,传统的手工编程对于这些抽象的或者是运算量非常大程序的编制来说具有一定的难度,自动软件UG与后置的处理器的使用,根据需求编制出五轴数控的加工程序,在生产制造软件前期根据独立的模拟仿真软件特点—模拟仿真功能,仿真功能对于整个生产机械的加工环节具有重要作用,以此检验出数控加工的程序的准确性。

五轴数控加工难点是曲面的形状相对复杂,对于自动生成软件所提供五轴数控加工的功能来说应用性不强,其用于生产过程中的加工程序制造出的五轴数控的机床,发挥效果不明显。

自动化编程的第一步是前置处理,第二步是生成数控加工刀具的轨迹,相应地生成G代码的程序。

生成G代码的程序中需要排除G指令,不但如此,大量的数值组成了数控机床的各轴的坐标值,而坐标值即刀具轨迹点与之相对应的加工程序的坐标系值。

在数控机床的加工过程中,数控机床会根据坐标值位置确定自动化刀具运动轨迹,从而实现精确的工件加工。

1 五轴刀具在加工时产生的轨迹分析人类头部模型曲面,曲率的变化范围很大。

三轴与四轴通常是刀具轨迹的传统方式,但是不能满足复杂曲面的加工需求。

在加工前期三轴刀具的轨迹,只需要进行一次的装夹限制,加工时迎着三轴刀具的曲面,如果进行全部的曲面最好进行重复性的装夹,但是重复性的装夹其弊端是定位误差容易造成数控加工的效率降低,同时也会影响加工工艺的质量。

进行切削时刀具的摆角会是在曲率偏小处,切削速度几乎为零,在很大程度上造成摆角曲率的差异性,会导致曲面加工表面的质量差异性大。

如果四轴在使用日常刀具的轨迹运动中加入旋转或者是摆动轴,会大大改善三轴的加工轨迹弊端,但问题是二次性装夹或者是曲面加工时质量的差异性大,这个问题需要解决,所以为了得到连续的、高效的刀具轨道,则需要采用现代化技术—五轴联动的方式进行数控加工。

5轴基本操作流程8.14

精雕五轴设备操作步骤注意:五轴设备操作步骤要严格,操作人员要头脑灵活清晰,否则误操作轻者损毁工件,重者损坏机床、卡具。

一、打开控制软件EN3D,在路径“打开、选择、编辑”界面1、F1文件---打开要加工的文件。

2、F2选择---全部选择要加工的刀具路径。

3、编辑---指令---T指令,设置路径文件中所有刀具对应的刀号。

4、加工---进入加工界面二、在EN3D“加工”界面1、第一次进入EN3D加工界面,设备先进入各轴回原点界面,确保安全情况下让设备各轴回原点建立机床坐标系,进入加工界面。

2、装卡工件。

工件装卡要求:3、装卡刀具设置刀库装卡文件基准刀具(一般为第一把刀具或者粗加工刀具),对刀仪对刀设置刀长,并在F1-F3中设置基准刀长。

装卡其他所有刀具,对刀仪对刀设置刀长,并按前面(步骤一-3)所设置的对应刀号放入刀库。

4、设置工件原点调取基准刀具,(注:此时刀长补偿为0),设置F4工件原点(即程序对应的输出原点)的X、Y、Z、A、C(注:此时开启F8允许手工设置原点,X、Y通过分中或者卡具固定位置得到,Z 通过基准刀具微微接触毛坯表面设置或者通过固定Z向位置计算获得,A一般为0,C取决于卡具、工件装卡位置)。

5、多轴路经转换。

F10---CF5多轴路经转换器,在左侧输入步骤二-4中工件原点X、Y、Z 值,计算偏移值,多轴路经转换。

提示成功后点击确定。

6、计算工件原点F4工件原点中,关闭F8允许手工设置原点,X、Y、Z位置变灰色,点击下方CF2、CF3、CF4分别计算X、Y、Z。

(通过步骤6的操作后,工件原点XY 值为固定的数值)7、设置加工参数设置F2、F3、F5、F6、F7、F7- F8(1).F2进给速度。

进给速度显示为绿色时手动输入值有效,红色为程序控制模式,此时手动输入进给参数不起作用。

通过F2→F10进行转换控制模式。

(2).F3主轴转速。

手动与程控状态设置同上。

(3).F5微调深度。

设置时要看清图示是向上补偿还是向下补偿。

五轴加工中心坐标轴(AB轴)旋转后基准的计算与设定方法

应用例子

• • • • • • • • • • • • G91G28Z0; G90G54G00X0Y0; M11M13; 解除第四轴第五轴的锁定 G90G54G00A0B0 G43Z100.H1; G65P9795X0Y0Z0A0B0D-30.E10.S55; 使用坐标变换起始 变化后为A-30B10,变化后的值存入 变化后的值存入G55工件坐标系 值A0B0,变化后为 变化后为 变化后的值存入 工件坐标系 G91G28Z0; M11M13; 变化后的工件坐标系存入G55的 G90G54G00A-30.B10.; 变化后的工件坐标系存入 的 只有XYZ坐标值 注意 坐标值,注意 只有 坐标值 注意:AB轴的坐标值必须在此指定 轴的坐标值必须在此指定 G90G55X0Y0; G43Z100.H1; M30;

TR05-1102SJB 4

TR05-1102SJB

2Hale Waihona Puke 基准的计算方法• 卧式加工中心使用的是牧野的宏程序G65P9795 变量名 A B X Y Z D E S U V W 变量名介绍 坐标轴(A/B轴)旋转前的A轴工件坐标值(默认:当前坐标值) 前 坐标轴(A/B轴)旋转前的B轴工件坐标值(默认:当前坐标值) 前 坐标轴(A/B轴)旋转前的X轴工件坐标值(默认:当前坐标值) 前 坐标轴(A/B轴)旋转前的Y轴工件坐标值(默认:当前坐标值) 前 坐标轴(A/B轴)旋转前的Z轴工件坐标值(默认:当前坐标值) 前 坐标轴(A/B轴)旋转后的A轴工件坐标值 后 坐标轴(A/B轴)旋转后的A轴工件坐标值 后 选择存储的工件坐标系(默认:当前坐标系) 旋转变化后X轴的偏移值(默认值:0) 旋转变化后Y轴的偏移值(默认值:0) 旋转变化后Z轴的偏移值(默认值:0)

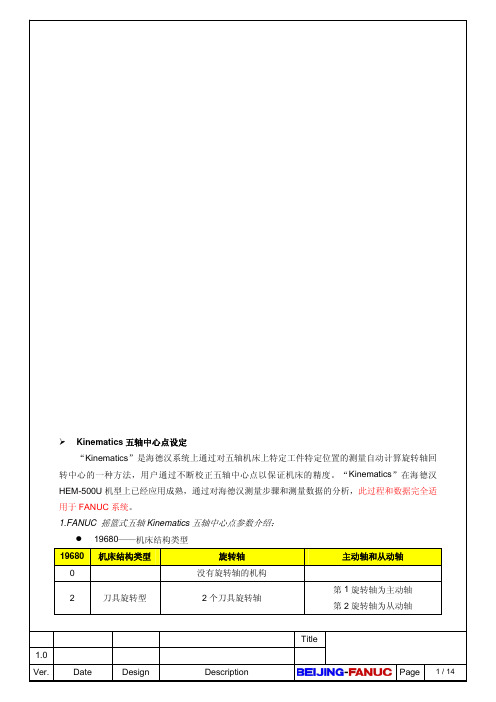

五轴设定

图2:控制轴号与伺服轴号的区别 19682——第1旋转轴轴方向

图3:旋转轴轴方向设定旋转轴旋转方向

图6:工作台第1旋转轴到工作台第2旋转轴交叉矢量

图7:五轴中心点测量STEP-1

工作台旋转轴上A 、B 点选取

轴旋转轴线上一点,B 点为C 轴旋转轴线上一点,为方便测量和计算,选取轴轴线上Y 位置相等,选取B 点为C 轴旋转轴线上工作台面位置。

图8:五轴中心点测量STEP-2

STEP-3 ZP1、ZB1、XB1坐标值测量

,测量B 点在Z 向的坐标ZP1(Z-)、工件上表面Z 向的坐标ZB1((X-)。

L L

Y+

Z+

A B

B 轴旋转中心线

C 轴旋转中心线

Y+

矢量AB 可以分成X 向和Z 向的分量,

Y 向重合。

ZP1(Z-)ZB1(Z-)

XB1(X-)

图9:五轴中心点测量STEP-3

YC2坐标值测量

度,测量工件Y+向侧面坐标YC1(Y+);

YC2(Y-)

YC1(Y+)

10:五轴中心点测量STEP-4

向侧面坐标XC2(X+)。

XC2(X+)

11:五轴中心点测量STEP-5

坐标值测量

向侧面坐标XB2(X+);

ZB2(Z-)

XB2(X+)

12:五轴中心点测量STEP-6 五轴中心点计算介绍:

B(X0->C

图15:旋转轴输出角度判定过程 以BC类型工具轴Z轴机床加以说明:

图17::1221#4=0时 G53.1执行前后两个旋转轴的旋转位置图18::1221#4=1时 G53.1执行前后两个旋转轴的旋转位置。

新代五轴数控弯管机系统说明书

新代弯管机操作说明书目录开机 (1)手动控制............................................... 错误!未定义书签。

自动控制............................................... 错误!未定义书签。

程序输入 (4)状态显示............................................... 错误!未定义书签。

参数设定............................................... 错误!未定义书签。

其他................................................... 错误!未定义书签。

手动控制1.控系统打开成功后进入手动页面,进行液压复位、一键回原点操作。

油缸复位前,请先打开油泵。

首次使用,请先在高级设置-电控模组-参数设置页面,设置883号参数弯管轴偏移量为0,待轴原点后再设置偏移量;此操作后再一键回原点,以后即可直接回原点。

2.轴点动及定位操作:点击选中要运动的轴,然后点击正向\负向按钮,选中的轴会前进\后退;在相应的数值框内填上要运动的位置,点击轴定位按钮,相应的轴会运动到目标位置。

注:YBC分别表示送料轴、转管轴、弯管轴。

3.轴速度调整:通过按钮“+”及“-”,调整相应轴点动时的速度大小。

数值越大,轴运动的速度越快。

4.油缸点动操作:点击相应的油缸名称的按钮实现夹紧松开等油缸动作自动控制机械复位后进入自动,下一步设置好弯管程序及机械参数,即可进入自动方式弯管一、模式选择1.选择运行的模式,如“单步执行”、“半自动”、“全自动”等操作。

2.点击“启动”开始加工。

二、自动加工1.载入选中的加工文件,启动后显示当前加工步骤及后两步参数。

2.在运行中显示各个轴的当前位置及剩余距离。

3.加工总量设定、当前加工计数、每个管件的弯管时间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图2:控制轴号与伺服轴号的区别 19682——第1旋转轴轴方向

图3:旋转轴轴方向设定旋转轴旋转方向

图6:工作台第1旋转轴到工作台第2旋转轴交叉矢量

图7:五轴中心点测量STEP-1

工作台旋转轴上A 、B 点选取

轴旋转轴线上一点,B 点为C 轴旋转轴线上一点,为方便测量和计算,选取轴轴线上Y 位置相等,选取B 点为C 轴旋转轴线上工作台面位置。

图8:五轴中心点测量STEP-2

STEP-3 ZP1、ZB1、XB1坐标值测量

,测量B 点在Z 向的坐标ZP1(Z-)、工件上表面Z 向的坐标ZB1((X-)。

L L

Y+

Z+

A B

B 轴旋转中心线

C 轴旋转中心线

Y+

矢量AB 可以分成X 向和Z 向的分量,

Y 向重合。

ZP1(Z-)ZB1(Z-)

XB1(X-)

图9:五轴中心点测量STEP-3

YC2坐标值测量

度,测量工件Y+向侧面坐标YC1(Y+);

YC2(Y-)

YC1(Y+)

10:五轴中心点测量STEP-4

向侧面坐标XC2(X+)。

XC2(X+)

11:五轴中心点测量STEP-5

坐标值测量

向侧面坐标XB2(X+);

ZB2(Z-)

XB2(X+)

12:五轴中心点测量STEP-6 五轴中心点计算介绍:

B(X0->C

图15:旋转轴输出角度判定过程 以BC类型工具轴Z轴机床加以说明:

图17::1221#4=0时 G53.1执行前后两个旋转轴的旋转位置图18::1221#4=1时 G53.1执行前后两个旋转轴的旋转位置。