基于Abaqus的二维金属切削有限元仿真

(参考资料)ABAQUS金属切削二维操作实例

背景介绍切削过程是一个很复杂的工艺过程,它不但涉及到弹性力学、塑性力学、断裂力学,还有热力学、摩擦学等。

同时切削质量受到刀具形状、切屑流动、温度分布、热流和刀具磨损等影响,切削表面的残余应力和残余应变严重影响了工件的精度和疲劳寿命。

利用传统的解析方法,很难对切削机理进行定量的分析和研究。

计算机技术的飞速发展使得利用有限元仿真方法来研究切削加工过程以及各种参数之间的关系成为可能。

近年来,有限元方法在切削工艺中的应用表明,切削工艺和切屑形成的有限元模拟对了解切削机理,提高切削质量是很有帮助的。

这种有限元仿真方法适合于分析弹塑性大变形问题,包括分析与温度相关的材料性能参数和很大的应变速率问题。

ABAQUS作为有限元的通用软件,在处理这种高度非线性问题上体现了它独到的优势,目前国际上对切削问题的研究大都采用此软件,因此,下面针对ABAQUS的切削做一个入门的例子,希望初学者能够尽快入门,当然要把切削做好,不单单是一个例子能够解决问题的,随着深入的研究,你会发现有很多因素影响切削的仿真的顺利进行,这个需要自己去不断探索,在此本人权当抛砖引玉,希望各位切削的大神们能够积极探讨起来,让我们在切削仿真的探索上更加精确,更加完善。

问题描述切削参数:切削速度300m/min(5000mm/s),切削厚度0.1mm,切削宽度1mm尺寸参数:本例作为入门例子,为了简化问题,假定刀具为解析刚体,因为在切削过程中,一般我们更注重工件最终的切削质量,如应力场,温度场等,尤其是残余应力场,而如果是要进行刀具磨损或者涂层刀具失效的分析的话,那就要考虑建立刀具为变形体来进行分析了。

工件假定为一个长方形,刀具设置前角10°,后角6°,具体尺寸见INP文件。

下面将切削过程按照ABAQUS的模块分别进行叙述,并对注意的问题作出相应的解释。

建模建模过程其实没有什么好注意的,对于复杂的模型,我一般用其他三维软件导入进来,注意导入的时候尽量将格式转化为IGES格式,同时要把一些不必要的东西去掉,比如一些尖角,圆角之类的,如果不是分析那个部位的应力集中的话就没必要导入它,如果导入,还要进行一些细化,大大降低了计算的效率。

ABAQUS二维切削不同有限元仿真过程及其不同角度的云图优化

2.2 定义 AISI1045 的材料属性

(1)定义工件的材料参数 在 Module 下拉菜单中选择 Property 进入 Property 模块,在主菜单中选择 Material— Create,创建一个新的材料,新材料取名为 AISI1045,在 General—Density 选项中,在 Mass Density(密度)输入 7850。选择 Mechanical—Elasticity——Elastic,在 Data 选项卡中,分别 设置 Young' s Mod(杨氏模量)和 Poisson's Ratio(泊松比)的值为 205E9 和 0. 29。选择 Mechanical—Plastic, 在 Hardening 选项中选择 Johnson-Cook, 本选项选择了代表金属材料塑 性行为的本构方程, 对于仿真结果的准确性有根本的影响, 因此应根据实际情况合理选择本 构形式。本人作者通过查阅相关文献得到如表 1.2.1 所示的 J-C 本构模型;断裂损伤选用 Johnson-Cook 损伤,参数如表 1.3.1 所示。按照表中所示的数据输入各项参数,这些参数设 定了应变率对材料性能的影响。传导率为 49.8,比热为 486,线膨胀系数如表 2.2.1。完成材 料属性定义之后,点击 OK 完成材料属性的编辑,在点击 Dismiss 关闭材料编辑器对话框。

2.1 建模

(1) 新建模型 启动 Abaqus 软件,新建并保存新的模型为 cutting。 (2) 创建工件模型 选择主菜单中的 part 选项, 选择下拉菜单, 单击 create, 在弹出的 Create Part 对话框中, 设定模型的名称为 workpiece,在建模空间选项中选择 2DPlanar.类型选择 Deformable,基 本特征选择 Shell,近似尺寸选择 0.005。点击 Continue 进入绘制草图步骤。 在随后出现的草图绘制模块中,绘制一个 1× 2mm 的矩形平 面图, 选择矩形的右上角为 坐标原点,其工件模型最后结果如图 2.1-1 所示。点击 Done 完成上面的工件模型的绘制。

ABAQUS二次开发在钛合金本构模型中的应用及切削仿真

ABAQUS二次开发在钛合金本构模型中的应用及切削仿真钛合金Ti-6Al-4V以其比强度高、耐氧化性好、耐腐蚀性好等特点被广泛应用于航空、航天、化工、机械等众多领域。

然而,钛合金Ti-6Al-4V的难加工性制约着其进一步的推广应用,其切削加工机理方面的探索也已经成为了一项研究热点。

钛合金Ti-6Al-4V的切削加工过程中伴随着高应变、高应变率和高温的热-力耦合变形,因此,选择合适的本构模型来描述用于钛合金切削的变形行为,进行有限元仿真模拟,对钛合金加工具有重要的指导作用,对提高航空工业的制造水平具有积极的意义。

本文考虑到商用ABAQUS有限元软件材料库所包含的本构模型适用性有限的问题,利用VUMAT用户子程序接口对ABAQUS进行二次开发,将JC 模型、JCM模型和KHL模型嵌入到主程序中进行使用。

VUMAT子程序的编写需要使用FORTRAN编程语言。

在开发了VUMAT子程序后,采用铝合金7075材料和钛合金Ti-6Al-4V材料分别建立不同的有限元模型,对比使用VUMAT子程序开发的JC模型和ABAQUS自带的JC模型的仿真结果,验证了子程序编制的正确性。

针对钛合金Ti-6Al-4V的正交切削过程进行有限元建模,分别使用JC模型、JCM模型及KHL模型对材料进行定义,得到不同的模拟预测结果。

结合有限元仿真的切削条件,设计钛合金Ti-6Al-4V直角切削试验,分别对使用三种本构模型的仿真预测结果进行验证。

从切屑形态和切削力方面的进行比较,发现三组本构模型与试验的结果的吻合程度较高,而使用JCM模型和KHL模型的预测比JC模型更加精确,说明JCM模型和KHL模型能够更好地描述钛合金Ti-6Al-4V在切削加工中的变形行为,且本文所编制的VUMAT子程序及建立有限元仿真模型的方法能够准确地对实际加工进行模拟预测。

基于ABAQUS的金属切削过程中刀具温度场模拟研究(45steel)

1 金属切削温度场理论

在金属切削过程中 ,热量的产生是由于加工过 程中工件塑性变形 、刀具的前刀面与切屑以及后刀 面与工件已加工表面之间的摩擦耗散能量造成的 。 局部能量耗散产生的热量因切削速度较高而没有足 够的时间扩散出去 。因此 ,从传热学的角度 ,该过程

的数学描述. 工具技术 ,1998 ,32 (8) :9~13 5 Chyan H C , Ehmann K F. Curved helical drill2points for micro2

hole drilling. Proc. Instn. Mech. Engrs. Part B :Journal of Engi2 neering Manufacture ,2002 , (216) :61~75 6 茆诗松 ,王玲玲. 可靠性统计. 上海 : 华东师范大学出版 社 ,1984 7 叶慈南 ,曹伟丽. 应用数理统计. 北京 :机械工业出版社 , 2004

根据机械工业出版社的要求 ,作者在“QPQ 盐浴复合处理技术”一书的基础上做了大规模的修改 ,补充了 作者近 10 多年来的大量科研成果和试验数据 。同时也纳入了国外的最新研究成果 ,特别是理论研究方面新 的试验结果 。

新书叙述了 QPQ 技术的开发过程 、技术特点 、渗层基本原理 、渗层组织和性能 、生产操作 、实际应用和深 层 QPQ 技术等内容 。

收稿日期 :2008 年 5 月

可以被认为是绝热的 。金属切削加工所产生的热主 要集中在第 I 和第 II 变形区 ,如图 1 所示 。在第 I 变形区 ,工件以较高的应变率承受大的剪切变形 ,所 以该区域温度的升高主要是由塑性变形产生的 。在 第 II 变形区 ,温度的升高主要是由刀屑之间的摩擦 相互作用产生的 。

基于ABAQUS的不锈钢材料切削过程的模拟与数值分析

1.通过研究 AISI-316L 材料 Johnson-cook 本构方程、刀-屑接触模型、切屑分 离模型、切屑损伤断裂等关键技术建立了正交切削有限元模型。其中切屑分离模型 是整个切削模拟过程中最重要部分,对切屑的形成机理也有重要作用,论文采用单 元累进损伤失效技术,将上述关键技术分别应用在切削过程的有限元仿真中。

2.加工硬化现象。由于 316L 不锈钢在加工过程中的网格畸变引起的加工硬化现 象,其表面硬化强度可到 1800Mpa,其硬化层厚度约占整个加工深度的 1/3 甚至更大, 表面强度也提高至接近原来的 2 倍左右。发生加工硬化更深层次的原因主要是,材 料内部晶格发生扭曲和滑移,在高温下部分奥氏体组织发生金相变化生成了更稳定 的马氏体结构,同时材料中所含的杂质也发生扩散,使材料的组成结构发生变化, 最后产生加工硬化层。虽然一定的硬化层会提高零件的机械性能,提高抗应力腐蚀 能力,但是会在加工过程中增加刀具与零件的摩擦,加速刀具的磨损现象,同时对 零件的表面粗糙度也是有一定影响的。

1.3 不锈钢的切削加工特点

以 AISI-316L 不锈钢(国内牌号 00Cr17Ni14Mo2)为例,其可加工厚度一般在 0.3mm-0.5mm 之间,是一种难切削材料。不锈钢材料切削加工的特点主要是以下几个 方面[5-14]:

1.切削力大。316 不锈钢的抗拉强度和硬度随温度变化幅度较小,普通材料在加 工过程中会随着加工温度的升高,强度发生下降,很容易发生切屑分离,完成切削 过程。316L 材料在常温下强度与硬度接近于中碳钢,但当在温度升至 700℃时仍不 能降低其机械性能(500℃时的σ b =500Mpa),使工件很难发生切屑分离。从而引起加 工过程中的切削力过大,影响刀具寿命。同时由于其相对于普通钢材良好的延伸性, 加工时塑性应变偏大,导致材料内部晶格发生严重扭曲,同时连带产生加工硬化的 现象。而上述这些因素都会引起加工过程的切削力偏大。

abaqus二维切削仿真实例

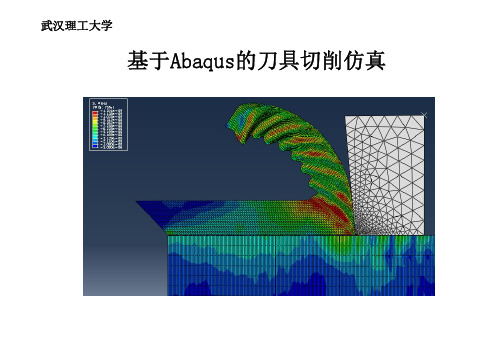

武汉理工大学基于Abaqus的刀具切削仿真Abaqus的功能介绍•线性静力学,动力学和热传导学•非线性和瞬态分析•多体动力学分析Abaqus的界面介绍切削模拟的假设条件本文建立的金属切削加工热力耦合有限元模型是基于以下的假设条件:•刀具是刚体且锋利,只考虑刀具的温度传导;•忽略加工过程中,由于温度变化引起的金相组织及其它的化学变化;•被加工对象的材料是各向同性的;•不考虑刀具、工件的振动;•由于刀具和工件的切削厚度方向上,切削工程中层厚不变,所以按平面应变来模拟;采用单位:N,Pa,m,S,K,J其他零件尺寸如下:•JOINT分离线为切削时切屑与工件分离的部分•零件分开画,材料接触和变形不同,便于赋予不同的材料特性与接触属性•注意每个零件的原点位置,便于装配Abaqus 零件网格划分对整个零件进行自适应网格常用操作:对零件的每条边分布种子网格控制,单元形状指派网格单元类型控制单元属性执行网格划分零件CHIP 网格划分:点击 ,选择上长边,进行边布种,确定弹出图中,选择按个数补种,单元数250接下来,以相同方式按顺时针布种,数目分别为6,20,6,250,20,201.CHIP 网格形状控制:点击 ,,选择整个零件后确定,选择如下图参数 2.CHIP 网格元素类型:点击 ,选择整个零件,参数如下3.最后点击 ,完成网格划分零件分离线,工件网格划分与此相同刀具TOOL网格划分:1.点击边布种,如图,按住shif 选择前刀面与后刀面,使用密度偏离布种 2.控制网格形状,三角形,技术自由3.网格类型与前面类似Abaqus零件网格划分生成网格零件:1.点击菜单栏‘网格’,选择‘创建网格部件’2.取名‘TOOL-MESH’ 3.确定,生成绿色的网格零件4.在道具右上创建一个参考点,便于施加载荷和输出切削力5.其他零件生成网格零件如图常用操作:创建材料,设置材料参数创建截面,将不同的材料参数赋予到不同的截面上指派截面,将不同的截面赋予到不同的部件上管理项,对左边对应项进行编辑、复制、删除等管理,材料名为点击‘通用’选择密度创建材料GH4169的参数:3.点‘力学’、‘塑性’,选择‘与温度有关的数据’,赋予数据4.设置线膨胀系数,,点‘力学’‘膨胀’5.设置热传导率,点‘热学’‘传导率’,输入数据创建材料GH4169的参数:5.点‘热学’‘非弹性热份额’6.点‘热学’‘比热’,输入参数创建材料GH4169_FAIL的参数:1.点,选GH4169,‘复制’,命名‘GH4169_FAIL’2.选‘GH4169_FAIL’,点‘编辑’‘力学’‘延性金属损伤’‘剪切损伤’,破坏机制参数如下3.点‘子选项’‘损伤演化’‘破坏位移参数’如下GH4169_FAIL赋予给分离线,破坏到一定程度,网格开裂创建刀具TOOL-M 的参数:1.刀具‘密度’‘杨氏模量’‘泊松比’如下2.点‘力学’‘膨胀’,设置‘膨胀系数’3.设置‘热传导率’‘比热’设置截面属性:1.点,名称‘Section_CHIP&WORK’,设置如下,继续,材料选择‘GH4169’2.建‘Section_JOINT’,赋予材料‘GH4169_FAIL’3.建‘Section_TOOL’,赋予材料‘TOOL_M’赋予零件截面属性:1.‘部件’栏点选‘CHIP_MESH’,点2.选择整个零件确定后,赋予零件截面属性‘Section_CHIP&WORK’3.同理,赋予其他零件对应的截面属性Abaqus模型装配常用操作:导入模型阵列平移实例旋转实例合并、切割实例Abaqus模型装配1.点击,导入零件2.点,选择实例‘WORKPIECE-MESH’,选右上角作‘起点’,‘JOINT_MESH’右下角作终点确定3.同理,将刀具顶点移到(2E-5,5E-6)常用操作:创建分析步创建场输出创建历程输出对左边对应项进行管理定义分析步:1.点,建分析步‘Unsteady cutting’插在初始步后,参数设置如下2.时间长度设为2E-5,几何非线性设为‘开’切换到‘相互作用’1.通过菜单、视图,只显示零件CHIP2.菜单栏,‘工具’‘创建面’定义接触面:3.表面命名为‘CHIP_BOT’4.其他表面定义(红色线)如下选择如下红色边确定CHIP_ALLJOINT_BOTJOINT_TOPWORK_TOPTOOL_FACE定义接触性质:1.点,命名‘int-con’,继续2.力学分别定义‘切向行为’‘法向行为’3.定义热传导,定义传导率与距离的函数对应关系如下定义接触性质:类似操作分别定义接触PROCESS_CON:增加‘生热’THIRD_CON:摩擦改为零定义接触对:总共有5对接触1.点 ,选择接触的2个面‘CHIP_BOT ’‘CHIP_TOP ’,力学接触为罚接触 ,接触属性为Initial_on2,按相同方法,按实际接触 定义其他4对接触3.定义刀具为刚性约束。

abaqus切削模拟教程

编辑ppt

16

Abaqus赋予材料属性

创建刀具TOOL-M的参数:

1.刀具‘密度’‘杨氏模量’ ‘泊松比’如下

2.点‘力学’‘膨胀’,设置 ‘膨胀系数’

3.设置‘热传导率’‘比热’

编辑ppt

17

Abaqus赋予材料属性

设置截面属性:

1.点 ,名称‘Section_CHIP&WORK’, 设置如下,继续,材料选择‘GH4169’

武汉理工大学

基于Abaqus的刀具切削仿真

编辑ppt

1

Abaqus的功能介绍

• 线性静力学,动力学和热传导学 • 非线性和瞬态分析 • 多体动力学分析

编辑ppt

2

Abaqus的界面介绍

编辑立的金属切削加工热力耦合有限元模 型是基于以下的假设条件:

• 刀具是刚体且锋利,只考虑刀具的温度传导; • 忽略加工过程中,由于温度变化引起的金相组

零件分离线,工件网格划分与此相同

编辑ppt

9

Abaqus零件网格划分

刀具TOOL网格划分:

1.点击边布种,如图,按住shif选择前刀面 与后刀面,使用密度偏离布种

2.控制网格形状,三角形,技术自由

编辑ppt

3.网格类型与前面类似

10

Abaqus零件网格划分

生成网格零件:

1.点击菜单栏‘网格’,选择 ‘创建网格部件’

创建材料GH4169的参数:

3.点‘力学’、‘塑性’,选择‘与 温度有关的数据’,赋予数据

4.设置线膨胀系数,,点‘力学’‘膨胀’

5.设置热传导率,点‘热学’‘传导率’, 输入数据

编辑ppt

14

Abaqus赋予材料属性

创建材料GH4169的参数:

Abaqus切削仿真常见问题及其解决个人总结

Abaqus切削仿真常见问题及其解决个⼈总结切削仿真常见问题及其解决2014年10⽉17⽇14:03【关于截⾯定义】1.进⾏⼆维切削仿真时,定义的截⾯属性要勾选平⾯应变应⼒厚度,⽽且⼀定要将默认值1改为实际要仿的切削深度(对于车削,为径向车削深度)尤其是以⽶为单位时。

1.⽹格过度变形(mesh distorted exessively):可能原因有:切屑分离临界值定义过⾼;材料参数数量级错误;如果定义了ALE可以减⼩remeshing frequency的值从⽽提⾼⽹格重划分频率。

ERROR: There are a total of 7 excessively distorted elementsThe following checklist may be helpful in diagnosing the error:1. Check contact definitions for problems such as excessive initialoverclosure or unrealistic tied definition between contact pairs.A vector plot of velocities or accelerations will usually help toidentify contact problems.2. Check stiffness (elastic modulus) and mass (density) definitions forconsistent units and verify that the combination is reasonable.3. Check for poor mesh definition.4. Check the boundary conditions for an excessive loading rate. The*DIAGNOSTICS, DEFORMATION SPEED CHECK=DETAIL option may be used to obtaindetailed diagnostics information.5. Check the current status of the structure to see if it hastotally failed.6. A dashpot or a very stiff spring may cause the analysis to go unstable. The *DYNAMIC, DIRECT option may be used to control the time increment directly.2.发现有⽹格剧烈变形呈突刺状:碰到过的原因有两种:1)field output中没有勾选state⾥⾯的STATUS变量,突刺状⽹格实际上是已经破坏掉的⽹格,勾选status变量可以使已破坏的⽹格不显⽰。

abaqus切削模拟教程

零件分离线,工件网格划分与此相同

精品课件

Abaqus零件网格划分

刀具TOOL网格划分:

1.点击边布种,如图,按住shif选择前刀 面与后刀面,使用密度偏离布种

2.控制网格形状,三角形,技术自由

精品课件

3.网格类型与前面类似

Abaqus零件网格划分

生成网格零件:

1.点击菜单栏‘网格’,选择 ‘创建网格部件’

1.刀具‘密度’‘杨氏模量’3.设置‘热传导率’‘比热’

精品课件

Abaqus赋予材料属性

设置截面属性:

1.点

,名称‘Section_CHIP&WORK’,

设置如下,继续,材料选择‘GH4169’

2.建‘Section_JOINT’,赋予 材料‘GH4169_FAIL’

织及其它的化学变化; • 被加工对象的材料是各向同性的; • 不考虑刀具、工件的振动; • 由于刀具和工件的切削厚度方向上,切削工程

中层厚不变,所以按平面应变来模拟;

精品课件

Abaqus建立零件模型

采用单位: N,Pa,m, S,K,J

精品课件

Abaqus建立零件模型

其他零件尺寸如下:

• JOINT分离线为切削时切屑与工件分离的部分 • 零件分开画,材料接触和变形不同,便于赋予

4.设置线膨胀系数,,点‘力学’‘膨胀’

5.设置热传导率,点‘热学’‘传导率’, 输入数据

精品课件

Abaqus赋予材料属性

创建材料GH4169的参数:

5.点‘热学’‘非弹性热份额’

6.点‘热学’‘比热’,输入参数

精品课件

Abaqus赋予材料属性

创建材料GH4169_FAIL的参数:

1.点

Abaqus切削仿真常见问题及其解决个人总结

切削仿真常见问题及其解决2014年10月17日14:03【关于截面定义】1.进行二维切削仿真时,定义的截面属性要勾选平面应变应力厚度,而且一定要将默认值1改为实际要仿的切削深度(对于车削,为径向车削深度)尤其是以米为单位时。

1.网格过度变形(mesh distorted exessively):可能原因有:切屑分离临界值定义过高;材料参数数量级错误;如果定义了ALE可以减小remeshing frequency的值从而提高网格重划分频率。

ERROR: There are a total of 7 excessively distorted elementsThe following checklist may be helpful in diagnosing the error:1. Check contact definitions for problems such as excessive initialoverclosure or unrealistic tied definition between contact pairs.A vector plot of velocities or accelerations will usually help toidentify contact problems.2. Check stiffness (elastic modulus) and mass (density) definitions forconsistent units and verify that the combination is reasonable.3. Check for poor mesh definition.4. Check the boundary conditions for an excessive loading rate. The*DIAGNOSTICS, DEFORMATION SPEED CHECK=DETAIL option may be used to obtaindetailed diagnostics information.5. Check the current status of the structure to see if it hastotally failed.6. A dashpot or a very stiff spring may cause the analysis to go unstable. The *DYNAMIC, DIRECT option may be used to control the time increment directly.2.发现有网格剧烈变形呈突刺状:碰到过的原因有两种:1)field output中没有勾选state里面的STATUS变量,突刺状网格实际上是已经破坏掉的网格,勾选status变量可以使已破坏的网格不显示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图2 2.3 材料本构模型

工件以及刀具的 网格划分

Abaqus 提供了多中 材料的模型,有限元分 析过程中应 根据分析问题考虑采用何种本构模型。本构模型的与否 合理直 接影响着分析结果的正确性和仿真的准确性。本文采用适用于金属大变形的、描述材 料高应变率 下热粘塑 性问题 的 Johnson-cook 模型(J-C 模型) 。 模型中屈服 应力计算如 下:

pl

pl 为等效塑性应 变率,C 为应 变率强化参数,m 为热软化参数, 为非线 性温度,由材料熔点 温度与常 性应变,

为等效塑

图3

分析后的应力分布图

图4

分 析后的温度 分布图

图 5 给出了切削过程中 的主切削力 的值。由图 5 可以看出 x 方向的切削力成 周期性的波 动,这与切削过程中 产生的 锯齿节有关。切削力的平均值约为 500N。

图5 3 结论

x 方向切削力

(1)采用 Abaqus/Explicit 显式分 析建立了二 维金属切削有限元模 型。 (2)对 TC4 钛合 金进行切削仿真,获得了切削过程的应力、温度的分 布。 (3)仿真模型通 过试验验证可对实际加工具有优化的意义。 参考文 献

[1]王 素 玉 , 艾 兴 , 赵 军 等 , 切 削 速 度 对 工 件 表 面 残 余 应 力 的 有 限 元 模 拟 , 工 具 技 术 , 2005 (39):33~ 36. [2]LEE W S, LIN C F. High-temperature deformation behavior of Ti6Al4V alloy evaluated by high strain rate compression tests[J]. Journal of Materials Processing Technology, 1998,75(13): 127~ 136. [3]庄 茁 , 张 帆 , 岑 松 ,Abaqus 非 线 性 有 限 元 分 析 与 实 例 [M].北 京 : 科 学 出 版 社 .2005. [4]Abaqus Analysis User’ s Manual. Abaqus INC.

图1 2.2 网格划分

二维正交切削有 限元模型

二 维切 削模 型采 用 热-位移耦 合的 模型 ,刀 具 和 工件 的网 格划 分 均 采 用缩减 积分 的四 节点 双 线性 热 里耦 合网 格(CPER4RT)单元,如图 2。将工件中与 刀具接触部 分的纵向采用非均匀的比例画法加密网格,同时将刀具中刀 尖区域 网格网格细化,以避免刀具与切屑接触产生切屑侵入刀体。

1前 言 金属切 削过程是一个非线性动力学系统 。在金属切削过程 中存在着金 属的弹塑性变形,切屑形成过 程涉及到 材料非 线性、几何非线性、 状态非线性问题。 采用有限元法模拟金属切削过程在 切削参数对 加工过程的影响、切 屑的形 态以及切削过程刀具与工件的接触等方面都起到一定的作用。 计算机技术的发展推动 了金属切削 加工模拟 技术的 进步 ,有限元法应用于加工过程的模拟,具有动态性、高度非 线性等特点 。这使切削 过程中刀具 —工件— 切屑三 者的局部动 态变化更形 象化、可视 化,为分析 金属切削过 程机理提供 了有力的工 具 [1 ] 。切屑的 分离准是切 削有限 元模型的关键问题之一。本文采用 Johnson-cook 本构模 型来实现金属切削过程的仿真。 2 二维金属切削有限元模 型 2.1 几何模型 在 金属切削机 理的研究中,多采用二维正交切削模型,将金属切削加工简化 为二维平面 应变问题来 研究切削 过程中 的力学特性。二维正交切削模型如图 1 所示。 工件底部和侧面下部固定约束,刀具约 束 Y 方向的自由度。

A B

pl n

pl m 1 . 1 C ln 0

( 1)

计算式 有三项组成:第一项描述了材料的应变强化效应,第二项反映了流动应力 随对数应变 率增加的关 系,第三 项反映 了流动应力随温度升高指数降低的关系。 A 为准静态下的屈服强度, B,n 为应变硬化参数, 温之比。对于 TC4 钛合金取材料参数 [2 ] 见表 1: A ( MPa ) 782.7 2.4 模拟结果 对 TC4 材料 进行加工模拟: 工件尺寸 6mm×1.2mm, 切 削厚度 0.4mm, 切削速 度 v= 300 m/min.采用 Abaqus/Explicit 显式分 析建立的二维切削模型,模拟加工 后的效果见图 3 和图 4 。图 3 给出了模拟后的应力分布图,图 4 给出加 工后的 温度分布图。由图 3 可知,切削过程中剪切第一变形区应力最大;温度的 最大值也出 现在刀尖前 端的剪切 区,最 大值为 616.5 ℃。 表 1 TC4 材料的 Johnson-cook 本构模型参 数 n C B ( MPa ) 498.4 0.28 0.028 m 1

基于 Abaqus 的二维金属切削有限元仿真

陈光 喻炜 (天津大学 机械工程学院 天津 300072)

摘

要 : 本 文 采 用 Abaqus/Explicit 显 式 有 限 元 分 析 建 立 机 械 加 工 过 程 中 二 维 金 属 切 削 模 型 。 利 用 Johnson-cook 本 构 模 型 模 拟

工 件 材 料 的 变 形 和 分 离 。 通 过 对 TC4 钛 合 金 材 料 的 二 维 切 削 过 程 的 仿 真 , 来 研 究 切 削 过 程 中 切 削 力 大 小 以 及 工 件 表 面 的 应 力 和 温 度的分布。通过有限元仿真对加工表面的力学性能进行预测,为金属切削过程优化提供一种数值方法。 关键词:有限元分析,二维金属切削,力学性能,数值