盖梁模板施工方案及设计计算

桥梁盖梁施工方案(3篇)

第1篇一、工程概况本工程为某高速公路桥梁工程,桥梁结构形式为预应力混凝土连续梁,盖梁采用预制吊装施工。

桥梁全长XX米,单跨长度XX米,盖梁尺寸为XX米×XX米×XX米,重约XX吨。

二、施工准备1. 施工图纸及资料熟悉施工图纸,了解桥梁结构及盖梁设计要求。

收集相关施工资料,如施工组织设计、施工方案、技术规范等。

2. 施工人员及设备组织施工队伍,明确各工种人员职责。

准备施工设备,如吊车、运输车辆、模板、钢筋加工设备等。

3. 材料及配件采购盖梁预制材料,如混凝土、钢筋、模板等。

确保材料质量符合设计要求。

4. 施工场地及临时设施平整施工场地,搭建施工便道。

搭建临时设施,如办公室、宿舍、食堂等。

三、施工工艺及流程1. 盖梁预制(1)模板制作与安装:根据盖梁尺寸制作模板,确保模板尺寸准确、平整。

安装模板,并检查模板的牢固性。

(2)钢筋加工与绑扎:根据设计图纸,加工钢筋,绑扎成盖梁钢筋骨架。

确保钢筋位置准确、间距均匀。

(3)混凝土浇筑:采用商品混凝土,按照施工配合比进行搅拌。

浇筑混凝土,确保混凝土密实、无蜂窝、麻面。

(4)养护:混凝土浇筑完成后,进行养护,保持混凝土强度。

2. 盖梁运输(1)运输车辆:选择合适的运输车辆,确保运输过程中盖梁安全。

(2)运输路线:根据现场实际情况,规划运输路线,避开交通高峰时段。

(3)运输过程:严格控制运输速度,确保盖梁在运输过程中不发生变形。

3. 盖梁吊装(1)吊装设备:选择合适的吊车,确保吊装设备能力满足要求。

(2)吊装位置:根据盖梁尺寸和桥梁结构,确定吊装位置。

(3)吊装过程:按照施工方案进行吊装,确保盖梁吊装过程中稳定、安全。

4. 盖梁安装(1)安装顺序:按照施工顺序,依次安装盖梁。

(2)安装精度:确保盖梁安装精度,符合设计要求。

(3)锚固:按照设计要求,进行锚固施工。

四、质量控制措施1. 材料质量控制:严格控制盖梁预制材料的质量,确保材料符合设计要求。

盖梁施工方案

盖梁施工方案一.施工方案的确定依据项目所给的施工背景:墩柱大部分位于山坡上,墩高最高24m,最低0.87m。

盖梁高度1.6m,宽度1.8m,长度10.25m,我组特选用柱中埋设圆钢法进行施工。

二.工艺流程浇筑桥墩并预留孔道——在孔道中穿入圆钢——搭设工字钢——支底模——绑扎钢筋——支侧模——盖梁混凝土浇筑与振捣——养护——拆模三.具体实施方案1.在浇筑桥墩时预留好孔道,孔道留设可通过在桥墩预埋圆形木头,待混凝土具有一定强度后再将其抽出。

在混凝土达到强度后,将设计好的长2m(对于直径为1.4m的墩柱)或2.2m(对于直径为1.6m的墩柱)的圆钢穿入预留孔道,两端均挑出桥墩表面300mm,并使其与孔道内壁牢固粘结。

2.在圆形钢上焊接50mm厚的钢垫块,以作为搭设工字钢的平台。

3.在钢垫块上搭设长为15m的纵向工字钢使其固定,并在前后两纵向工字钢之间加设横向的拉杆(5Φ40),使之不会发生侧向的位移,然后在其纵向的工字钢上搭设间距为1m的16型工字钢作横梁,横梁长3.8m。

4.在横梁上支模板,先支底模,后支侧模。

底模和侧模都采用特制大钢模,底模的面模厚度为δ8mm,肋板高为10cm。

盖梁悬出端底模下设三角支架支撑,三角架放在横梁上。

横梁上设钢垫块以调整盖梁底2%的横向坡度与安装误差。

与墩柱相交部位采用特制型钢支架作支撑。

侧模面模厚度为δ6mm,肋板高为10cm,在肋板外设2[14背带。

在侧模外侧采用间距3m的2[14b作竖带,竖带高1.9m;在竖带上下各设一条υ20的栓杆作拉杆,上下拉杆间间距1.7m,在竖带外设υ48的钢管斜撑,支撑在横梁上。

端模为特制大钢模,面模厚度为δ6mm,肋板高为10cm。

在端模外侧采用间距3m的2[14b作竖带,竖带高1.9m;在竖带外设υ48的钢管斜撑,支撑在横梁上。

底模和侧模间夹凹形橡胶条,防止漏浆。

5.绑扎钢筋:用粉笔在底模上按设计要求划出主筋间距,逐个进行绑扎。

在骨架两根主筋重叠段应增加焊缝,焊缝间距100cm,焊缝长度为2.5d,接着绑扎箍筋。

盖梁底模施工方案

盖梁底模施工方案1.施工组织准备1.1施工前成立施工组织机构,确定负责人和各个工种的责任人员。

1.2检查施工现场是否符合施工要求,包括场地平整、杂物清理等。

1.3准备完整的施工图纸、工艺流程和相关材料。

2.设备和材料准备2.1根据工艺要求和工程量确定所需的模板、支撑材料和其他施工设备。

2.2检查材料和设备的质量和数量,确保满足工程要求。

3.施工准备3.1清理施工现场,确保工作区域没有杂物和障碍物。

3.2制定详细的施工计划,包括施工的时间、流程和质量要求。

3.3根据设计图纸布置和确定梁底的形状和大小。

4.梁底模的搭设4.1根据梁底模板的形状和大小,制定梁底模板的具体搭设方案。

4.2按照设计要求和工艺流程搭设模板,确保模板的平整度和稳定性。

4.3检查模板搭设的质量,包括模板的对称性、连接牢固性等。

5.支撑体系的搭设5.1根据设计要求和梁底模板的布置,搭设相应的支撑体系。

5.2检查支撑体系的平整度、稳定性和承重能力。

5.3确保支撑体系能够满足模板的施工要求,保证梁底模的稳定性和安全性。

6.模板安装6.1根据设计图纸和工艺要求,按照梁底模板的要求进行模板安装。

6.2检查模板的平整度和尺寸,确保模板的安装质量。

6.3采用合适的固定方法和连接件,确保模板的牢固性和稳定性。

7.模板调整和修整7.1在模板安装完成后,根据实际情况进行模板的调整和修整。

7.2检查模板的垂直度、水平度和尺寸精度,确保模板的质量。

7.3对于存在缺陷的模板,采取相应的修整措施,保证模板的质量。

8.梁底模混凝土浇筑8.1在模板安装和修整完成后,进行梁底模的混凝土浇筑。

8.2梁底模的混凝土浇筑要符合相关的混凝土浇筑工艺要求。

8.3控制浇筑的速度和浇筑层次,确保浇筑的质量和均匀性。

9.梁底模拆除9.1在混凝土达到规定强度后,进行梁底模的拆除工作。

9.2拆除梁底模时,要采取适当的工具和设备,确保模板的完整性和施工安全。

9.3检查梁底的质量和表面的平整度,确保模板拆除的质量。

盖梁模板及支架设计计算

盖梁模板及支架设计计算1) 抱箍设计计算:盖梁采用抱箍法施工,用钢箍卡固在墩柱上,搭贝雷架工字槽钢,再铺横方木或槽钢,上再安装盖梁底模。

1. 抱箍承受的垂直力:①盖梁高1.6m ,宽1.9m ,长14.86m ,砼42.5m 3,钢筋6933Kg ,盖梁重:42.5×2.3+6.93=104.7T②底模、侧模重底模重3.362T ,测模重2×(3×10)×37.38Kg/片=2243Kg[12槽钢12.31Kg/m 6×17×12.31=1255 Kg立柱:11×1.8×2×12.31=487Kg ,三角支架2个:1.062T底横梁[22 25条×3.2×24.99=2000Kg人行工作台1T③贝雷架 12片,0.275×12=3.3T④施工设备、人员、倾倒混凝土及振捣荷载 2.5T,合计:121.908T,加大荷载安全系数1.1.121.908×1.1=134.099T =1340.99KN全部荷载分配在两个墩柱上,故每个墩柱承受力为:KN T T 5.67005.6721.134≈= 即每个抱箍要承受67.0T (670.5KN )的垂直力。

加抱箍自重0.305T 为67.355T 。

抱箍承受的垂直力转化为抱箍与墩柱的摩擦力来承受。

摩擦系数:铁板与橡胶0.6,橡胶与混凝柱0.8,故取铁板与橡胶的摩擦系数0.6故需要的正压力673.55KN/0.6=1122.6KN ,采用d 24螺栓,每个螺栓允许拉力262KN最小螺栓个数1122.6KN/262KN =4.28个螺栓。

采用12个螺栓,其安全系数为12/4.28=2.8可施工时每个螺栓的最小拉力:1122.6KN/12=93.55KN每个螺栓的最小拧扭矩:tc =K ×PC ×dtc -扭矩 K -钢与钢的摩擦系数,0.15~0.2取0.2.d -螺栓外径 PC -螺栓拉力tc =0.2×93.55×0.024=0.4490KN*m为了保证螺栓不至于损坏,拧扭矩不要过大,最大扭矩为:tc =K ×P ×d ,这时K 取0.15,tc =0.15×262×0.024=0.9432建议施工时取其中值:m KN .6961.029432.04490.0=+ 2)贝雷架梁的应力验算:总重量134.099T (见前页),盖梁长14.86m ,柱间距离8.46m ,(高良桥9#~14#墩为8.65m )柱间均布荷载估算:m T /024.986.14099.134= 贝雷架:[12 Ix =388.5cm 4,A =15.65cm 29.024T/m 2[123.1 8.65m 3.1XX1.5m贝雷架截面惯性矩: 0.687mIx =4×388.5+4×15.69×68.72 [12=1554+296208=297762cm 2cm Kg m T ql M .104.84.4.8465.8024.98181522⨯==⨯⨯== (按简支梁计算偏安全)MPa cm Kg I yM 2.106/93.10621097762.22104.8475255==⨯⨯⨯⨯==σ 3)灌砼前风力引起的模板倾覆稳定计算1、受力如图下图,9.755T 0.1794T/m 2抱箍支承点1.42m①查抱箍计算单模板支架等重9.7551宽:1.3+0.12=1.42m②抱箍支承点距离:墩柱直径+贝雷架2③模板高1.8m④风压强度,查全国基本风压分布图:广宁为W0=100Kg/m2=0.1T/m2风载体系数:方型为K1=1.3风压高度变化系数:K2=1.2,(26m高)地形地理条件系数:K3=1.15,(山岭、峡谷、风口区)风载强度:W=K1×K2×K3×W0=1.3×1.2×1.15×0.1T/m2=0.1794 T/m2⑤风力:受风面积承风压强:17×1.9×0.1794=5.490T风力重心高1.8m/2=0.9m,风力倾覆弯矩5.490T×0.9m=4.941T*m抗倾覆弯矩:9.755T×1.42/2m=6.926T*m安全系数6.926/4.941=1.40可4)贝雷架也可用三层I28工字钢代用,使用时两层工字钢必须焊接在一起,共同受力。

盖梁、系梁施工方案

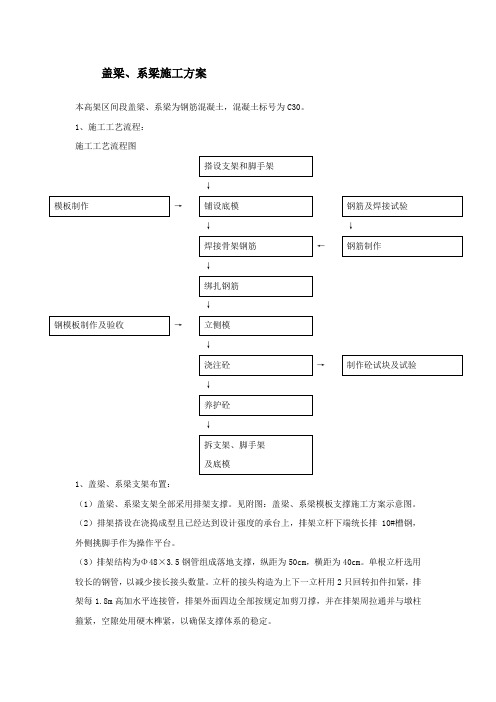

盖梁、系梁施工方案本高架区间段盖梁、系梁为钢筋混凝土,混凝土标号为C30。

1、施工工艺流程:施工工艺流程图↓→↓↓←↓↓→↓→↓↓1、盖梁、系梁支架布置:(1)盖梁、系梁支架全部采用排架支撑。

见附图:盖梁、系梁模板支撑施工方案示意图。

(2)排架搭设在浇捣成型且已经达到设计强度的承台上,排架立杆下端统长排10#槽钢,外侧挑脚手作为操作平台。

(3)排架结构为Φ48×3.5钢管组成落地支撑,纵距为50cm,横距为40cm。

单根立杆选用较长的钢管,以减少接长接头数量。

立杆的接头构造为上下一立杆用2只回转扣件扣紧,排架每1.8m高加水平连接管,排架外面四边全部按规定加剪刀撑,并在排架周拉通并与墩柱箍紧,空隙处用硬木榫紧,以确保支撑体系的稳定。

(4)排架上部加7.5×15cm木搁栅,间距同排架立杆,且安放于立杆边,确保盖梁、系梁受力于排架立杆。

支撑排架是盖梁、系梁关键工序,排架搭设结束后由专人对排架进行验收,验收合格后方可支模。

2、盖梁、系梁模板施工:(1)盖梁、系梁底模采用九夹板配制,板厚18mm;侧模采用定制的钢模板,面板厚度3mm,外侧纵横向用15#槽钢加强形成框架间距1.5米左右。

立模板时由专人用灰浆堵塞接缝处的不密贴的缝隙,以防止漏浆,为保证砼表面光洁,木模板内侧表面打腊磨光。

侧模板采用Ф16对拉螺栓,上下两排,横向间隔0.6m。

(2)盖梁、系梁侧模拆除在盖梁、系梁混凝土强度达到15Mpa左右,底模及支撑拆除在砼达到设计强度后进行。

3、盖梁、系梁钢筋制作及绑扎:(1)钢筋绑扎顺序:(2)钢筋制作及绑扎1)钢筋现场按设计图加工完成后,分类牌堆放,以免相互混淆。

钢筋在堆放过程中注意避免锈蚀和污染,使用前必须清除油渍和锈斑。

2)施工图要求将钢筋排列标记做好,以保证成型钢筋绑扎规则。

钢筋绑扎后对规格、数量、排距、尺寸、标高、绑扎方式、保护层厚度进行检查,确保符合规范要求。

为防止人员踩压,或浇筑压力使钢筋骨架变形,采取增加架立钢筋或型钢支架。

盖梁施工方案

盖梁施工方案盖梁模板拟采用定型钢模板,圆墩拟采用抱箍法,方墩拟采用穿芯棒法的施工方式。

一、圆柱抱箍法施工1测量定位墩身施工时,根据方案要求,在墩身横桥向侧壁上测量放样。

盖梁底横坡通过抱箍间的高差调节。

2、支架搭设在进行抱箍紧固时,对每个高强螺栓都平行施加预拉力,即把每侧的螺栓均匀拧到相似的坚固程度,观察抱箍与墩柱的结合面,防止由于不均匀拧紧高强度螺栓引起墩柱受到偏压,造成施工隐患。

同时也注意抱箍的各个板面及焊缝的情况,观察有无变形或开裂等情况。

在50cm主抱箍与30cm副抱箍安装完成后,在抱箍牛腿上安放调高砂盒或千斤顶,然后用吊车吊装国标贝雷片或者工字钢横梁摆放在调高砂盒或千斤顶上。

两片主横梁之间用①25精轧螺纹钢对拉杆锁紧。

之后在主横梁上按30cm间距铺设工字钢12分配梁,完成后测量出墩柱的设计中心点和各控制点的高程,用绳子拉出盖梁的设计中线,根据设计中心线在分配梁上铺底模并固定。

贝雷片或者工字钢架设前,在贝雷片或者工字钢与抱箍面设一个砂筒并形成整体,砂筒的作用是调整盖梁的横桥向的坡度和支架的卸落。

在施工盖梁时,采用楔形块调坡,而不是通过调整抱箍来调坡。

此种方法的好处是能让贝雷片或者工字钢架设在抱箍牛腿上支撑时受力均匀。

贝雷片或者工字钢架设完成后,再在其上铺设槽钢。

当模板底部的槽钢铺设好后,测量出墩柱的设计中心点和各控制点的高程,用绳子拉出盖梁的设计中线,根据设计中心线在槽钢上铺底模。

部分45a工字钢长度不够按下图标准接长,工字钢腰焊接2块IOCm厚度加强钢板,加强钢板按下表尺寸下料;要求工字钢接头满焊,加强钢板周围与连接工字钢满焊,同一条工字钢只容许接长一次。

二.方柱穿芯棒法施工方柱墩盖梁采用〃预埋钢棒法〃。

在上一节墩柱施工过程中依据盖梁底标高计算出钢棒预埋孔的位置并预埋I1OmmPVC管,待墩柱模板拆除后将定制的φ1θcm钢棒穿在预埋孔里做为受力构件。

支架体系从下到上分别为φ1θcm钢棒、砂桶、双拼贝雷片主梁、工字钢12@30cm 分配梁,分配梁上铺设定制钢模板。

盖梁模板计算书

盖梁模板计算说明一、工程概况******期工程匝道桥盖梁模板截面为1500*5500mm、1500*5000mm、1500*7000mm、1500*6500mm共计4中类型,盖梁模板侧模共计加工2套,其中一套满足1500*5000mm盖梁使用,另一套即可满足1500*7000mm使用也可满足1500*5000mm使用,本方案为该工程盖梁模板侧模的设计,端模及底模采用木质模板。

模板设计的方针为:质量满足清水混凝土施工工艺要求;现场施工简便,工效高;制作工艺可行;经济适用。

二、设计依据本方案以甲方提供的图纸资料和技术交底为依据,进行盖梁方案设计。

混凝土浇筑侧压力按F=70kN/m2设计。

施工时,应按规范要求分层、均布浇筑,严禁集中浇筑,且浇筑速度不应大于2m/h。

方案依据以下现行国家行业标准、规范进行设计:GB 50017-2003 《钢结构设计规范》GB 50204-2002 《混凝土结构工程施工质量验收规范》DBJ01-12-2004 《桥梁工程施工质量检验标准》;JGJ 74-2003 《建筑工程大模板技术规程》JGJ 81-2002 《建筑钢结构焊接规程》。

三、设计概述1、模板结构形式盖梁模板侧模面板采用6mm钢板,边框采用100*12钢板,背楞采用[20#*75槽钢,整体焊接成型。

3、模板拉接与稳固盖梁模板侧模间采用螺栓连接固定,模板水平方向设置的拉杆间距不大于1000mm。

拉杆采用Ф25精轧螺纹双母紧固,连接螺栓为M20*50mm。

四、质量标准模板加工质量标准如下:单位:mm五、加工安装质量保证措施1、严格执行原材料进场检验制度,原材料是影响结构刚度、强度指标的重要因素,采购中坚持优中选优的原则,首选国营大厂,以质量为基础,并进行严格的检验。

确保模板使用的安全指标。

2、模板的加工成型是保证结构平整度的重要环节,为使零部件加工精度的准确,全部利用专用设备进行裁剪卷圆、和定位冲孔加工。

在平台上定好胎具,对横、竖肋等上道工序检验合格后进行组焊成型。

盖梁底模施工方案

仙女大桥

1、测量放样:测出立柱中心点并做上标记,测量立柱高度已确定底模架设位置。

2、模板架设:模板架设安装采用人工配合吊车进行施工,模板吊装时应保持表面洁净,涂刷脱模剂;模板接缝处采用双面泡沫胶带粘贴;盖梁底模基座的支撑是在墩柱的一计算位置1cm钢板抱箍抱紧立柱,在每只抱箍上放置二只30吨的千斤顶,其上放45号工字钢设置,此设施一定要水平。

在45号工字钢上放置枋木其长度要保证放上横桥向盖梁底模纵梁的安全枋木采用截面

12cm×12cm其长度为4m。

在枋木上再铺设盖梁底木模板,木模板采用较坚硬的且表面光滑板。

卸落支架只要用30吨千斤顶调节以下即可完成。

3、盖梁底模板:采用建筑木模板,表面光滑平整。

下面采用4m长,截面为12cm×12cm的枋木,验算枋木强度如下:

验算数据:

⑴截面积A=a×b=144cm2

⑵惯性矩

⑶抵抗拒

⑷木模弹性模量E=10×102MPa

⑸木模容许应力δa=13MPa

⑹枋木计算长度L=1.9m

⑺1m内铺设枋木n=5根

现计算如下:

q

盖梁恒重=1.5×1.8×25=67.5kn/m

q

盖梁板恒重=0.1kn/m

q

枋木恒重=0.12×0.12×4(每根长度)×(根数)×9=2.1kn/mq =69.7kn/m

枋木承重跨中弯距M=69.7×1.=31.45 kn/m

δ=M/W=31.45×

因木枋应力10.92 kn/cm小于模板容许应力δa=13MPa,所以枋木强度满足要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一、工程概况二、编制依据三、模板计算3.1梁截面及有关构造图3.2参数信息3.3梁侧模板荷载计算3.4梁侧模板面板计算3.5梁侧模次楞计算3.6侧模主楞计算3.7穿墙螺栓的计算3.8梁底模面板计算3.9梁底横梁计算3.10梁底纵梁计算3.11抱箍架计算四、模板安装4.1一般要求4.2模板组拼4.3模板定位4.4模板支设五、模板质量保证措施六、模板拆除七、安全文明施工措施八、事故应急救援预案九、附图一、工程概况本工程为××路C标,工程范围内有5#桥、6#桥两座桥梁,桥梁上部结构采用三跨一联预应力钢筋砼简支空心板梁,5#桥8m+8m+8m=24m、6#桥8m+10m+8m=26m,桥面宽度为52.62m。

下部结构采用桩接盖梁(桥台),φ1.0m 的钻孔灌注桩基础。

墩台盖梁为矩形普通钢筋砼结构,每个桥墩盖梁在机非分隔带沉降缝处断开,分成三段。

模板方案主要为盖梁模板设计方案,并以梁断面b=1.3m、h=1.0m为典型断面进行模板体系计算。

二、编制依据1、《建筑结构荷载规范》GB50009-2001(2006版);2、《混凝土结构设计规范》GB50010-2002;3、《混凝土施工及验收规范》GB50204-2002;4、《钢结构设计规范》GB50017-2003;5、《建筑施工模板安全技术规范》JGJ162-2008;6、《城市桥梁工程施工及质量验收规范》(CJJ2-2008);三、模板计算3.1梁截面及有关构造图(见附图3.1-1~4)3.2参数信息1、模板支撑及构造参数梁截面宽度B(m):1.30;梁截面高度D(m):1.00;模板支撑传力体系:梁模面板--次楞(横梁)--主楞(纵梁)--抱箍架;2、荷载参数新浇混凝土重力密度(kN/m3):24.00;模板自重(kN/m2):0.35;钢筋自重(kN/m3):1.50;新浇混凝土侧压力标准值(kN/m2):17.0;振捣混凝土对梁底模板荷载(kN/m2):2.0;振捣混凝土对梁侧模板荷载(kN/m2):4.0;施工荷载(kN/m2):4.0;3、材料参数木材品种:杉木;木材弹性模量E(N/mm2):9000.0;木材抗弯强度设计值fm(N/mm2):15.0;木材抗剪强度设计值fv(N/mm2):1.4;面板材质:胶合面板;面板厚度(mm):18.0;面板弹性模量E(N/mm2):6000.0;面板抗弯强度设计值fm(N/mm2):13.0;4、梁底模板参数梁底横向支撑截面类型:木方: 100×100mm;梁底纵向支撑截面类型:22b 号工字钢;梁底横向支撑间隔距离(mm):200.0;5、梁侧模板参数次楞间距(mm):400;穿梁螺栓直径(mm):M12;穿梁螺栓水平间距(mm):400;主楞到梁底距离依次是:200mm,800mm;主楞材料:圆钢管;直径(mm):48.00;壁厚(mm):3.00;主楞合并根数:2;次楞材料:木方;宽度(mm):80.00;高度(mm):100.00;3.3梁侧模板荷载计算按《模板技术规范》,新浇混凝土作用于模板的最大侧压力,按下列公式计算,并取其中的较小值:F=0.22γtβ1β2V1/2F=γH其中γ -- 混凝土的重力密度,取24.000kN/m3;t -- 新浇混凝土的初凝时间,取2.000h;T -- 混凝土的入模温度,取20.000℃;V -- 混凝土的浇筑速度,取2.500m/h;H -- 混凝土侧压力计算位置处至新浇混凝土顶面总高度,取1.000m;β1-- 外加剂影响修正系数,取1.200;β2-- 混凝土坍落度影响修正系数,取0.850。

分别计算得 17.031 kN/m2、24.000 kN/m2,取较小值17.031 kN/m2作为本工程计算荷载。

3.4梁侧模板面板的计算面板为受弯结构,需要验算其抗弯强度和刚度。

强度验算要考虑新浇混凝土侧压力和振捣混凝土时产生的荷载;挠度验算只考虑新浇混凝土侧压力。

面板计算简图(单位:mm)1、强度计算材料抗弯强度验算公式如下:σ =M/W < f其中,W -- 面板的净截面抵抗矩,W = 100×1.8×1.8/6=54cm3;M -- 面板的最大弯矩(N·mm);σ -- 面板的弯曲应力计算值(N/mm2);[f] -- 面板的抗弯强度设计值(N/mm2);按照均布活荷载最不利布置下的三跨连续梁计算:M max = 0.1q1l2+0.117q2l2其中,q -- 作用在模板上的侧压力,包括:新浇混凝土侧压力设计值: q1= 1.2×1×17.03×0.9=18.393kN/m;振捣混凝土荷载设计值: q2= 1.4×1×4×0.9=5.04kN/m;计算跨度: l = 400mm;面板的最大弯矩M = 0.1×18.393×4002 + 0.117 ×5.04×4002 =3.89×105N·mm;面板的最大支座反力为:N=1.1q1l+1.2q2l=1.1×18.393×0.4+1.2×5.04×0.4=10.512kN;经计算得到,面板的受弯应力计算值: σ = 3.89×105 / 5.40×104=7.2N/mm2;面板的抗弯强度设计值: [f] = 13N/mm2;面板的受弯应力计算值σ =7.2N/mm2小于面板的抗弯强度设计值[f]=13N/mm2,满足要求!2、挠度验算ν=0.677ql4/(100EI)≤l/250q--作用在模板上的新浇筑混凝土侧压力线荷载设计值:q=18.393N/mm;l--计算跨度: l = 400mm;E--面板材质的弹性模量: E = 6000N/mm2;I--面板的截面惯性矩: I = 100×1.8×1.8×1.8/12=48.6cm4;面板的最大挠度计算值: ν= 0.677×18.393×4004/(100×6000×4.86×105) =1.093 mm;面板的最大容许挠度值:[ν] = l/250 =400/250 = 1.6mm;面板的最大挠度计算值ν=1.093mm 小于面板的最大容许挠度值[ν]=1.6mm,满足要求!3.5梁侧模板次楞计算次楞直接承受模板传递的荷载,按照均布荷载作用下的简支梁计算。

次楞均布荷载按照面板最大支座力除以面板计算宽度得到:q=10.512/(1.000-0.000)=10.512kN/m本工程中,次楞采用木方,宽度80mm,高度100mm,截面惯性矩I,截面抵抗矩W和弹性模量E分别为:W = 1×8×10×10/6 = 133.33cm3;I = 1×8×10×10×10/12 = 666.67cm4;E = 9000.00 N/mm2;计算简图剪力图(kN)弯矩图(kN·m)变形图(mm)经过计算得到最大弯矩M = 0.244 kN·m,最大支座反力R= 5.256 kN,最大变形ν= 0.138 mm1、次楞强度验算强度验算计算公式如下:σ = M/W<[f]经计算得到,次楞的最大受弯应力计算值σ = 2.44×105/1.33×105 = 1.8N/mm2;次楞的抗弯强度设计值: [f] = 11N/mm2;次楞最大受弯应力计算值σ = 1.8 N/mm2小于次楞的抗弯强度设计值[f]=11N/mm2,满足要求!2、次楞的挠度验算次楞的最大容许挠度值: [ν] = 600/400=1.5mm;次楞的最大挠度计算值ν=0.138mm 小于次楞的最大容许挠度值[ν]=1.5mm,满足要求!3.6侧模主楞计算主楞承受次楞传递的集中力,取次楞的最大支座力5.256kN,按照集中荷载作用下的三跨连续梁计算。

本工程中,主楞采用圆钢管,直径48mm,壁厚3mm,截面惯性矩I和截面抵抗矩W分别为:W = 2×4.493=8.99cm3;I = 2×10.783=21.57cm4;E = 206000.00 N/mm2;主楞计算简图主楞计算剪力图(kN)主楞计算弯矩图(kN·m)主楞计算变形图(mm)经过计算得到最大弯矩M = 0.368 kN·m,最大支座反力R= 6.044 kN,最大变形ν = 0.088 mm1、主楞抗弯强度验算σ = M/W<[f]经计算得到,主楞的受弯应力计算值: σ = 3.68×105/8.99×103 = 40.9 N/mm2;主楞的抗弯强度设计值: [f] = 205N/mm2;主楞的受弯应力计算值σ =40.9N/mm2小于主楞的抗弯强度设计值[f]=205N/mm2,满足要求!2、主楞的挠度验算根据连续梁计算得到主楞的最大挠度为0.088 mm主楞的最大容许挠度值: [ν] = 400/400=1mm;主楞的最大挠度计算值ν=0.088mm 小于主楞的最大容许挠度值[ν]=1mm,满足要求!3.7穿梁螺栓的计算验算公式如下:N<[N]= f×A其中N -- 穿梁螺栓所受的拉力;A -- 穿梁螺栓有效面积(mm2);f -- 穿梁螺栓的抗拉强度设计值,取170 N/mm2;穿梁螺栓型号: M12 ;查表得:穿梁螺栓有效直径: 9.85 mm;穿梁螺栓有效面积: A = 76 mm2;穿梁螺栓所受的最大拉力: N =6.044 kN。

穿梁螺栓最大容许拉力值: [N] = 170×76/1000 = 12.92 kN;穿梁螺栓所受的最大拉力N=6.044kN 小于穿梁螺栓最大容许拉力值[N]=12.92kN,满足要求!3.8梁底模面板计算面板为受弯结构,需要验算其抗弯强度和挠度。

计算的原则是按照模板底支撑的间距和模板面的大小,按支撑在底撑上的三跨连续梁计算。

强度验算要考虑模板结构自重荷载、新浇混凝土自重荷载、钢筋自重荷载和振捣混凝土时产生的荷载;挠度验算只考虑模板结构自重、新浇混凝土自重、钢筋自重荷载。

1、抗弯强度验算计算公式如下:M=0.1ql2其中,M--面板计算最大弯矩(N·mm);l--计算跨度(梁底支撑间距): l =200.000mm;q--作用在模板上的压力线荷载,它包括:新浇混凝土及钢筋荷载设计值(kN/m):q1:1.2×(24+1.5)×1×1.3×0.9=35.802kN/m;模板结构自重荷载(kN/m):q2:1.2×0.35×1.3×0.9=0.491kN/m施工与振捣混凝土时产生的荷载(kN/m):q3: 1.4×(4+2)×1.3×0.9=9.828kN/m;q = q1 + q2 + q3=35.802+0.491+9.828=46.121kN/m;面板的最大弯矩:M = 0.1×46.121×2002= 184485.6N·mm;按以下公式进行面板抗弯强度验算:σ = M/W<f其中,σ --面板承受的应力(N/mm2);M --面板计算最大弯矩(N·mm);W --面板的截面抵抗矩W=bh2/6b:面板截面宽度,h:面板截面厚度;W=1.300×103×18.0002/6=70200.000 mm3;f --面板截面的抗弯强度设计值(N/mm2);f=13.000N/mm2;面板截面的最大应力计算值:σ = M/W =184485.600 /70200.000 =2.628N/mm2;面板截面的最大应力计算值: σ =2.628N/mm2小于面板截面的抗弯强度设计值[f]=13N/mm2,满足要求!2、挠度验算刚度验算采用标准荷载,同时不考虑振动荷载作用。