5Why不良解析表模板

5why分析报告模板 工厂

5why分析报告模板工厂背景介绍在工厂生产过程中,问题和故障是难以避免的。

为了更好地了解问题的根本原因,5why分析方法被广泛应用于工厂生产中。

通过连续追问“为什么”五次,可以逐步深入挖掘问题的本质原因。

本报告将介绍一个适用于工厂的5why分析报告模板,帮助工厂生产管理团队进行问题分析和持续改进。

问题描述在工厂生产线上发生了生产效率下降的问题,导致成品产量减少。

这个问题严重影响了工厂的生产计划和交货时间。

5why分析报告模板1.问题描述–生产效率下降,成品产量减少。

2.第一Why–为什么生产效率下降?•因为设备故障频繁。

3.第二Why–为什么设备故障频繁?•因为设备保养不到位。

4.第三Why–为什么设备保养不到位?•因为维护人员不按照保养计划执行。

5.第四Why–为什么维护人员不按照保养计划执行?•因为缺少定期培训和提醒。

6.第五Why–为什么缺少定期培训和提醒?•因为缺乏维护管理制度,对维护人员的管理不够规范。

结论与建议根据以上5why分析,问题的根本原因在于缺乏维护管理制度和对维护人员的规范管理。

为了解决这一问题,建议工厂制定维护管理制度,并加强对维护人员的定期培训和提醒,确保设备保养工作得到有效执行,提高生产效率,增加成品产量,确保生产计划顺利进行。

通过以上5why分析报告模板,我们可以清晰地了解一个工厂问题的根本原因,并提出相应的解决方案。

这个模板可以帮助工厂生产管理团队更好地应对和解决生产过程中的问题,实现持续改进和提高生产效率的目标。

以上为5why分析报告模板,供工厂生产管理团队参考。

001反省会记录表(5WHY分析表)

问题点

why2

why3

why4

why5

根本原因

对策

更换主轴同步皮带 后,在设置主轴定位 角度过程中发现系统 参数确认按键坏、主 轴不能定位及定位角 度不准确等问题。

检查主轴定位一转信 号接近开关及线路; 正常

主轴不能定位,系统报警9081;无法 正确检测到电机传感器一转信号。

系统参数确认按键坏

5why分析树图展示系统参数确认按键坏更换主轴同步皮带后在设置主轴定位角度过程中发现系统参数确认按键坏主轴不能定位及定位角度不准确等问题

关于加工中心300-501主轴维修问题的5Why分析

时间: 2017 年 9 月 13 日 提出人: 梁广才 单501在加工过程中,主轴同步皮带断裂,周良华等人进行主轴同步皮带更换;更换后在设置主轴定位角度过程中发现系统参数确认按键坏、主轴不能定位及定位角度不准确等问题。 5Why分析树图展示

5why分析

否 无技能

否 不了解技能

否 不使用技能

机器设备的不良

内部监查发现的不良的分析[不良再发防止方面,防止的教育·训练和手顺的修正是基本]

不良发生原因的究明 go

为

什

么

是正常的作业吗?

为

什

是

么

解

在做维持管理吗?

析

是

是

性能充分吗?

有基本性能,但操作错误

否

无基准 否

无维护管理 否

性能不足

材料不良

内部监查发现的不良的分析[不良再发防止方面,防止的教育·训练和手顺的修正是基本]

为

什

么

为

是监视、计测对象吗?

什

么

解

析

都知道监视、计测吗?

监视、计测了吗?

监视方法不充分,从监视处遗漏

否 对象外

否 项目不知道

否 忘记监视

分析 5M 的原因,防止的是正处置、预防处置发现不良的真正原因,最有效原因的除去对再发 防止,防范于未然是重要的。

5M 的[为什么为什么分析]意外的是难关。由于微妙的先入观,错误原因的特定上,为了不 反复发生,提供不良的「5M 简易版为什么为什么分析」。

手顺、规定的不良

内部监查发现的不良的分析[不良再发防止方面,防止的教育·训练和手顺的修正是基本]

为

什

不良发生原因的究明 go

么

为

什

么 解

有规定吗?

是

否 无规定

知道规定吗?

否

是 是

规定遵守 了吗?

由于规定的缺陷,容易出现简单错误

不知道规定 否

不遵守规定

人:技能、能力的不良

内部监查发现的不良的分析

5WHY分析案例【范本模板】

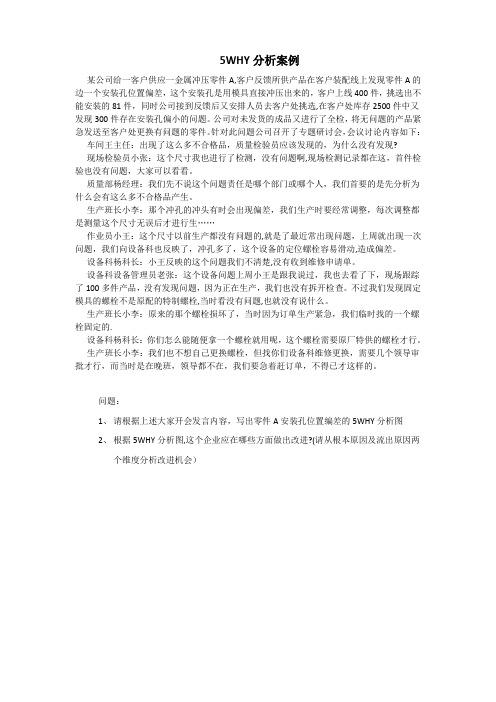

5WHY分析案例某公司给一客户供应一金属冲压零件A,客户反馈所供产品在客户装配线上发现零件A的边一个安装孔位置偏差,这个安装孔是用模具直接冲压出来的,客户上线400件,挑选出不能安装的81件,同时公司接到反馈后又安排人员去客户处挑选,在客户处库存2500件中又发现300件存在安装孔偏小的问题。

公司对未发货的成品又进行了全检,将无问题的产品紧急发送至客户处更换有问题的零件。

针对此问题公司召开了专题研讨会,会议讨论内容如下:车间王主任:出现了这么多不合格品,质量检验员应该发现的,为什么没有发现?现场检验员小张:这个尺寸我也进行了检测,没有问题啊,现场检测记录都在这,首件检验也没有问题,大家可以看看。

质量部杨经理:我们先不说这个问题责任是哪个部门或哪个人,我们首要的是先分析为什么会有这么多不合格品产生。

生产班长小李:那个冲孔的冲头有时会出现偏差,我们生产时要经常调整,每次调整都是测量这个尺寸无误后才进行生……作业员小王:这个尺寸以前生产都没有问题的,就是了最近常出现问题,上周就出现一次问题,我们向设备科也反映了,冲孔多了,这个设备的定位螺栓容易滑动,造成偏差。

设备科杨科长:小王反映的这个问题我们不清楚,没有收到维修申请单。

设备科设备管理员老张:这个设备问题上周小王是跟我说过,我也去看了下,现场跟踪了100多件产品,没有发现问题,因为正在生产,我们也没有拆开检查。

不过我们发现固定模具的螺栓不是原配的特制螺栓,当时看没有问题,也就没有说什么。

生产班长小李:原来的那个螺栓损坏了,当时因为订单生产紧急,我们临时找的一个螺栓固定的.设备科杨科长:你们怎么能随便拿一个螺栓就用呢,这个螺栓需要原厂特供的螺栓才行。

生产班长小李:我们也不想自己更换螺栓,但找你们设备科维修更换,需要几个领导审批才行,而当时是在晚班,领导都不在,我们要急着赶订单,不得已才这样的。

问题:1、请根据上述大家开会发言内容,写出零件A安装孔位置编差的5WHY分析图2、根据5WHY分析图,这个企业应在哪些方面做出改进?(请从根本原因及流出原因两个维度分析改进机会)。

8D报告格式-(5why)

來料數量

Incoming Qty

檢查數量

Inspection Qty

不良數量

Defective Qty

不良內容

Defective details

結果

Result

NG,對策無效,需重新与供應商聯絡.

NG,Action failed and contact the supplier again.

批准人

Approved by

審核人

Checked by

確認人

Confirmed by

OK,供方材料已改善,已無質量問題.

OK,The material quality have been improved.

流出

回答不良为什么流出WHY1问题的解决方法

內容

责任人

要求完成日

实际完成日

附件

Completed by:

Date:

Approved by:

Date:

以下內容由SEPG填写

Below are filled by SEPG

對策批准:

Coutermeasure

Approved by-------------------

Checked by ---------------------------

對策確認:

Coutermeasuree

Confirmed by ------------------------------

效果確認

Effect Confirmation

來料日期

Incoming Date

8D报告格式-(5why)

不良发生日期:

发生场所:

不良比率:

5Why分析表(案例)

XX电子有限公司5Why分析表(案例)产品名称A型针车型问题描述针变形分析日期2018.3.9 不良数量55000PCS/180PCS/4PCS 不良率 2.2000% 发生场所进料检验生产批号2018.3.2a.过程工艺、检验、零部件状况追踪检查说明1、是否遵循SOP的工艺条件、作业流程?☐是□否 4、是否使用了经验证合格的零件?☐是□否2、是否使用正确的设备(含条件)及工具?☐是□否 5、技术规范是否符合、验证且培训?☐是□否3、人员是否培训并鉴定?□是☐否6、生产期间的环境状况是否有区别?□是☐否7、运输包装是否符合标准书要求?☐是□否 8、其它,说明:说明:进行5WHY分析时,参与人员应尽量全面,如设计开发、工程(生产技术)、生产、品保、采购、业务、班组长、作业人员;过程中应采取开放式的以事实为原则,并结合采用脑力激荡法等方式进行。

b、根本原因分析(5个为什么):发生原因:第1个为什么?直接原因①为什么会发生电镀变形答:电镀卡槽内卡住撞击变形流出原因:第1个为什么?直接原因①为什么OQC没有管控到答:未尽职责第2个为什么?直接原因②为什么品质监控没有终止不良发生答:已发现不良实行全检,未能追踪第2个为什么?直接原因②为什么全检员工没有管控到答:技术培训不达标第3个为什么?直接原因③为什么电镀之后发现问题不能完全解决答全检过程中QC没能对全检之后的产品进行仔细抽检第3个为什么?直接原因③为什么发现不良没有严格管控答:监督不足第4个为什么?直接原因④为什么决定全检还不能控制不良答:控制不到位,OQC没能管控到第4个为什么?直接原因④为什么新进员工对产品认知不够规范答:经验不足第5个为什么?根本原因⑤为什么QC未跟踪追查不良答:不够细心第5个为什么?根本原因⑤为什么发现问题对策不够彻底答:包装人员不够认真负责c、问题点无法再现,根本原因查找1、现品分析(可采用环境试验、老化验证、模拟试验、客户或供应商场所验证、对手件上试验、实车验证等):机器运行正常,生产模具一次成型下落不会发生变形,电镀之后发现不良变形。

PSG(问题解决小组)5why分析标准表格

P D C A

A P C D

1 2 3 4 5 6 7

A P C D A P C DA P C DA P C D A P C D

A P C D

KPI 数据追踪

PSG

PROBLEM SOLVING GROUP

计划:问题定义,验证原因,确定解决方案(解决方案是什么,什 么时间做,谁来做) 检验:在实施后进行检验,如果问题点不在发生,则说明这个解决 方案是有效的

开始日期 : 机器 : Page 2

解决方案

做:行动执行,解决方案的执行

推行:及时生效执行(约2周内)将解决方案推广的其他区域

日期确认 N° 日期 原因 解决方案 /行动 预计完成时间 实际完成时间

备注

P D C A

A P C D

1

2

A P C D

3

A P C D

4

A P C D

5

A P C D

6

A P C D

7

A P C D

8

A P C D

9

A P C D

长期解决方案

日期确认 N° 日期 原因 解决方案 /行动 预计完成时间 实际完成时间

5WHY分析报告模板

品番

御中

MB80-13-C1251A

様

品名

5WHY分析报告书

拉杆螺母

)

发生日期

2月1日

现品区分

试作品

量产品

不 寸法 外观 性能 形状 不良分类 他( 良 信 不适合内容 息 拉杆配装后,MA寸法NG,低于15.3的下限,导致装配NG

在库品处理方案: 全数选别

1.工序步聚表述(对发生及流出工序用红色单独标出):

重新设计冲棒

冲棒未实施寿命管理

内牙纹端面2-3个牙磨损 严重

对冲棒实施寿命 管理 重新设计冲棒

设计不合理

——

——

禁止二次回牙

完成日期 3月25日 3月25日 3月25日 3-1始

担当部门 安拓 安拓 高岛+安拓 高岛+安拓

改善确认 已完成 已完成 已完成 实施继续

备注

改 善 对 策

1 2 3 4

进料——冷打成型——攻牙——电镀——外观检查——包装——出货

2.5WHY分析 序号 原 因 分 析 拉杆组装后, MA寸法NG 不适合现象 1WHY 2WHY 根本原因 3WHY 4WHY 的冲棒直径设计 打导角的冲棒外径偏大 超出上限 不合理 组装后,拉杆拧入螺母 部分过深 1 产品在冷打成型时,打 导角的冲棒磨损 攻牙时排铁屑不顺畅 端面倒角角度过小 先前为镀镍,改为镀锌 内牙纹磨损,导致小径 该批次产品实施了2次回 而实施了退镀,酸洗时 偏大 牙 选成牙损伤 序号 改善对策 修正冲棒设计图纸,将冲棒直径由¢11.0修改为¢10.5 修正冲棒设计图纸,将冲棒角度由100°修改为 110°。 指导供应商对冲棒模具、攻牙用的丝锥实施使用寿命管理。建立使用寿命管理的规范。 绝对禁止2次回牙

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

原因调查

Why? 3 原因3 Why? 4 原因4 Why? 5 根本原因

Why? 措施

纠正措施 吸取教训

再发防止对策

流 出 源

暂时处置

再发防止对策

责任单位

系 统 面

暂时处置

再发防止对策

5Why

5Why解决问题方式:

为什么会发生 (失效链/技术层面)

问题点识别(大的、模糊的、复杂的)

系统解决问题 5WHY

为什么会流出 (检验/试验/抽检)

问题点识别(大的、模糊的、复杂的) 阐明问题 已定位原因区 原因点 原因点 Why? 1 原因1 Why? 2 原因2 Why? 3 原因3 Why? 4 原因4 Why? 5 根本原因 纠正措施 吸取教训 原因点 原因点

XXX不良解析表(5WHY)---XXX 现象(图示) 1.暂时处置

2.再发防止对策

1.WHY

1.直接原因

2.间接原因(管理原因)

2.WHY

5.WHY

3.WHY

4.WHY

XXX原因分析及改善对策

不良现象 描述 原因分析 发 生 源 改善对策 暂时处置 计划完 成日期 责任 人 完成 状况 确认 人

为什么体系允许 (过程/流程/职责/资源)

问题点识别(大的、模糊的、复杂的) 阐明问题 已定位原因区 原因点 Why? 1 原因1 原因点

了解情况 抓住形势

阐明问题 已定位原因区 原因点 原因点 Why? 1 原因1 Why? 2 原因2 原因点

Why? 2 原因2

Why? 3 原因3 Why? 4 原因4